| Titel: | Neue Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 277, Jahrgang 1890, S. ad |

| Download: | XML |

Neue Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes S. 193

d. Bd.)

Mit Abbildungen auf Tafel

11, 14 und 15.

Neue Holzbearbeitungsmaschinen.

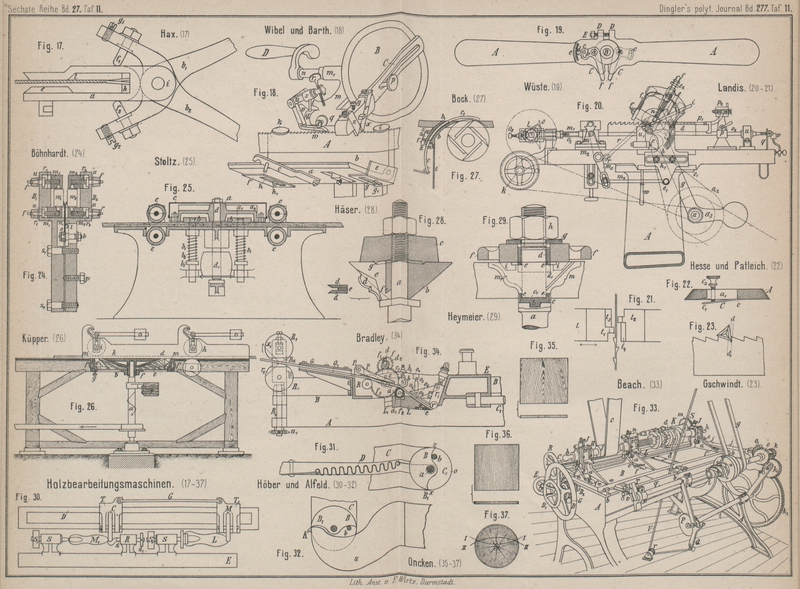

Maschinen zum Schneiden von Brettchen

und Fourniren.

Bei der Brettchenschneidmaschine von E. Bradley in

New York (D.

R. P. Nr. 51933 vom 4. September 1889) wird das Messer durch einen

Dampfkolben bewegt.

Das Messer e (Fig. 34 Taf. 11) ist auf

dem von der Maschine bewegten Messerhalter L befestigt.

Durch ein Drahtseil wird der Messerträger während eines Kolbenhubes mehrere Male auf

und nieder gezogen.

Die Führungsrollen a und b,

welche durch die Schraube b1 einander näher oder entfernt gestellt werden können, sichern die Führung

des abgeschnittenen Brettes. Die Drehung der Rolle a

erfolgt mittels des Zahnrades d. Um die Rolle a nur in einer Richtung rotiren zu lassen, damit nach

Beendigung eines jedesmaligen Schnittes das betreffende Brett fortgezogen wird, ist

die Achse d2 des Rades

d mit einem losen Getriebe f ausgerüstet, welches durch das Verbindungsrad f1 mit dem Kammrad fi1 auf der Rolle a in Verbindung steht. Ein an der Achse d2 befestigter Sperrhaken wirkt auf das Getriebe f und hemmt, wenn erforderlich, zeitweise dessen

Bewegung. Mittels der Rolle r wird das Holz während des

Schneidens fest gegen die Messerschneide gepreſst; das Trägergestell r1 dient zum Adjustiren

des Druckes. Die Platte o5, welche mittels der Hebel o6 an dem Träger r1 befestigt ist, bewirkt die Führung des Brettes

nach den Rollen a und b.

Die weitere Führung wird bewerkstelligt durch die um P1 drehbare Platte P, die innerhalb der Platte P liegende Rolle

R, die Mulde Q und die

Rollen R1 und zwar

geschieht die Führung in einer Richtung, die mit der Richtung, welche das Brett

durch das Abschneiden erhält, einen Winkel bildet, damit das letztere wieder gerade

gebogen wird. Die Platte P kann mittels eines Hebels

und passender Uebertragung umgestellt werden, wie dies durch die punktirten Linien

in Fig. 34

angedeutet ist, so daſs das betreffende Brett innerhalb oder auſserhalb der Platte

P entlang gleitet. Durch diese Anordnung ist der

überwachende Arbeiter in den Stand gesetzt, die ersten Abschnitte, Schwarten u.s.w.

nach auſsen hin abzuleiten und ein Verstopfen des Troges oder der Mulde Q zu verhindern.

Die Rollen R1, welche zum Durchlassen der Bretter mit zwei

correspondirenden Abflachungen R2 versehen sind, drehen sich während eines

Messerschnittes einmal um ihre Achse in Richtung des Pfeiles. Bei dieser Drehung

fassen die vollen Ränder das dazwischen liegende Brett und schaffen es vorwärts,

sobald der Messerschlitten seine Bewegungsrichtung umwechselt.

Der Schlitten wird vor dem Block hin und her bewegt, während das Messer beim Schnitt

senkrecht zu dem Block hin und her geht. Durch diese Anordnung wird ein „Zugschnitt“ erzielt, um

die Bewegung des Messers durch das Holz zu erleichtern. Die Führungsrollen abR, Platte P und Trog Q vermitteln die Führung und das Geradebiegen der

Bretter, während die Rollen R1 dieselben von dem Messer und dem Schlitten fortziehen.

Bei seinem bereits beschriebenen Schälverfahren wendet G. A.

Oncken in Riga

(D. R. P. Nr. 51993 vom 16. November 1889) eine

nachgiebige, getheilte Druckleiste an.

Anstatt, wie in dem Patent Nr. 45052 bezeichnet, die ganze Anschlag- und Druckleiste

des Messerkopfes bei ungleichen Widerständen des Holzes verschiebbar zu machen,

empfiehlt es sich, für gewisse Holzsorten und namentlich auch bei Anwendung des

Messerkopfes in Fournirhobelmaschinen die Druckleiste in sich selbst und in jedem

Punkte ein wenig nachgiebig zu machen. Zu diesem Zwecke wird die Druckleiste aus

einzelnen neben einander gereihten kleineren Theilen zusammengesetzt und zwischen

diesen und dem Druckleistenträger eine Zwischenlage aus elastischem Material (Gummi)

angebracht. Die verschiedenen Theile der Druckleiste sind einzeln durch Bolzen

gehalten, so daſs bei lokalem stärkeren Druck die betreffenden Theile entsprechend

nachgeben können, ohne eine Verschiebung der Druckleiste in der ganzen Länge zu

veranlassen.

Diese Einrichtung ist besonders bei solchen Holzsorten sehr zu empfehlen, welche an

einzelnen Stellen härter als an anderen sind, oder z.B. sehr viele Aeste haben. Bei

dieser Einrichtung der Druckleiste kann der Druckleistenträger fest mit dem

Messersupport verbunden oder auch selbst nachgiebig wie in Patent Nr. 45052

angeordnet sein.

G. A.

Oncken in Riga (D. R. P. Nr. 50347 vom 7. August

1889) gibt zum Schneiden von Fourniren ein neues Verfahren an.

Die in bekannter Weise geschnittenen Fournire fallen bezüglich ihrer Maserung

(Spiegel) sehr ungleich aus, indem sie theils die in Fig. 35 dargestellte

Textur, welche besonders für Möbeltischlerei weniger beliebt und weniger werthvoll

ist, theils die durch Fig. 36 veranschaulichte

Maserung zeigen.

Um nun beim Zerschneiden eines Stammes die Fournire mit möglichst gleichmäſsiger

Maserung zu erhalten, werden die Stämme in der in Fig. 37 mit I, I

bezeichneten Weise bis nahezu auf den Kern zerschnitten, wodurch nicht nur fast

durchweg Fournire mit der in Fig. 36 graphisch

dargestellten Maserung entstehen, sondern auch die einzelnen Fournire breiter

ausfallen als bei dem jetzt üblichen geraden Schnitt durch die Jahresringe. Der

Schnitt muſs stets hohl sein; durch einen convexen Schnitt, wie II, II in Fig. 37, wird

kein besseres Ergebniſs als bisher erzielt.

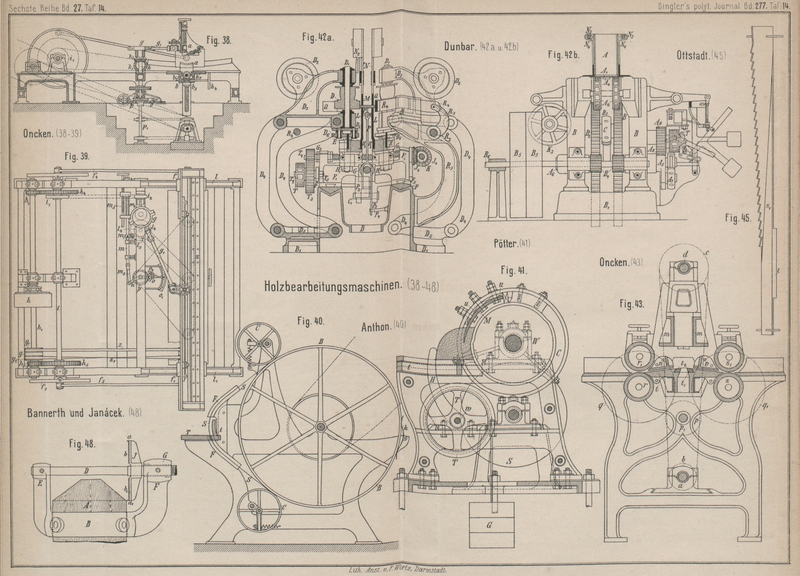

Bei diesem Verfahren und der zur Ausführung dieses Schnittes hergestellten Maschine

wird der Stamm, auf dem Tisch b9

Fig. 38 Taf.

14 ruhend, in der

Achsenrichtung zwischen den Klauen a eingespannt,

welche, mit entgegengesetztem Muttergewinde versehen, auf der Schrauben-Spindel b geführt sind und durch Drehung dieser mit Hilfe des

daraufsitzenden Schneckenrades b2 der in dem Tisch gelagerten Schnecke b3 und des Handrades

b4 gegen einander

verschoben werden können. Die beiden Enden dieser Spindel sind in dem Tisch b9 gelagert, welcher

sich mittels seiner Stirnflächen schlittenartig in senkrechten Gleitbahnen führt und

von den Schraubenspindeln getragen wird, durch welche der Holzblock gegen die

Messerbank d eingestellt und in regelmäſsigen

Zwischenräumen vorgeschoben werden kann.

Die Messerbank d, welche auf zwei Schlitten ruht, erhält

mit diesen, an bogenförmigen Gleitbahnen entlang, eine hin und her gehende Bewegung

und gleichzeitig zur Erzielung eines richtigen Schneidens auf diesen Schlitten eine

Verschiebung in der Richtung der Schnittlinie.

Der Antrieb der Maschine erfolgt mittels der Riemenscheibe, welche mittels Stirnräder

die Kurbelwelle, die Kurbelscheiben und durch Kurbelstangen die Schlitten

bethätigt.

Die Welle i treibt mittels Kettenräder und der

Kegelräder k1k2 die senkrechte Welle

k mit Excenter g,

welches durch die Stange g1 gelenkartig mit der Messerbank d verbunden

ist, um dieser die erwähnte hin und her gehende Bewegung in der Richtung der

Schnittlinie zu ertheilen. Diese Welle k treibt ferner

mittels Stirnrädern die Welle l mit Daumenscheibe l2, deren Daumen l3 (Fig. 39) bei jeder

Umdrehung gegen die Gleitrolle m1 greift und dadurch die Stange m, entgegen dem Bestreben der Feder m2, zurückschiebt.

Diese Stange m ist durch ein Zwischenglied m3 mit dem zweiarmigen

Hebel n verbunden, welcher an seinem freien Ende das

gegen die Nuthenscheibe p wirkende excentrisch geformte

Reibungssegment o trägt. Die Schubstange m kann mit Hilfe der Schraubenspindel m3 und des Handrades

m4 derart

eingestellt werden, daſs sie unter dem Einfluſs des Daumens l3 jeweilig einen gröſseren oder

geringeren Weg zurücklegt, somit dem Reibungssegment o

einen auf der Scala o1

abzulesenden gröſseren oder geringeren Hub ertheilt und das Reibungsrad p nebst Welle p1 entsprechend dreht.

Die Bewegung der letzteren wird mittels Kettenrades p2 auf die sich auf den Schraubenspindeln drehenden,

mit entsprechendem Muttergewinde versehenen Kettenräder übertragen und dadurch der

Vorschub des Tisches b9

mit dem Holzblock intermittirend bewirkt.

Da dieser Vorschub während der Rückwärtsbewegung der Messerbank d erfolgt, so muſs, um eine freie Bewegung der

letzteren zu ermöglichen, während dieser Zeit der Tisch b9 mit dem Holzstamm gesenkt, dann kurz

angehoben, in dieser gehobenen Stellung während der ganzen Vorwärtsbewegung der

Messerbank erhalten und endlich vor Eintritt des neuen Vorschubes wieder gesenkt

werden.

Böttcherei-Maschinen.

Zum Sägen gewölbter Dauben bringen Anthon und Söhne in

Flensburg (* D. R. P. Nr. 52174 vom 1. Oktober 1889) die in Fig. 40 dargestellte

Bandsäge in Vorschlag.

Der Unterschied zwischen dieser Maschine und einer gewöhnlichen Bandsäge liegt darin,

daſs bei letzterer das endlose Sägeblatt über zwei Sägescheiben fest angespannt

wird, wodurch das Blatt an den nicht auf den Scheiben aufruhenden Stellen gerade

gestreckt ist und somit nur einen geraden Schnitt geben kann, während bei der in

Rede stehenden Maschine keine Anspannung des Blattes stattfindet, sondern die

demselben innewohnende Elasticität und Biegsamkeit dazu benutzt wird, einen

bogenförmigen Schnitt zu erzeugen. Zu dem Zwecke wird das Sägeblatt S durch eine Führung F

geleitet, welche eine dem gewünschten Kreisbogenschnitt entsprechende Krümmung hat

und welche an derjenigen Stelle, wo der Schnitt stattfinden soll, unterbrochen ist.

In Folge der elastischen Spannung des Blattes wird dieses nunmehr auch an der

unterbrochenen Stelle der Führung F seinen Bogen

beibehalten und auſserdem so viel Steifigkeit besitzen, um einen bogenförmigen

Schnitt auszuführen. Das Sägeblatt S wird über die

Sägescheibe B geführt und auf diese mittels elastischer

Druckvorrichtungen, beispielsweise der Druckrollen C

oder federnden Backen k u.s.w., fest aufgepreſst. Die

dadurch erzeugte Reibung zwischen Sägeblatt und Sägescheibe genügt, um bei

hinreichend rascher Umdrehung der letzteren dem Sägeblatt die zur Erzielung des

Sägeschnittes erforderliche Geschwindigkeit zu geben.

Das Holz wird der Säge auf dem Tisch T und an der

Geradführung t entlang zugeführt.

Um Curven von kleinerem oder gröſserem Radius auf ein und derselben Maschine und mit

ein und demselben Sägeblatt ausführen zu können, genügt es, den Bogen der Führung

F entsprechend zu verändern oder Führungen von

kleinerem oder gröſserem Bogenradius aufzusetzen.

Zum Schneiden gewölbter Faſsdauben mit Messern bringt die Rheinische Faſs-Industrie

Ad. Pötter und Co. in Andernach a.

Rh. (* D. R. P. Nr. 48660 vom 24. Februar

1889) die in Fig. 41 abgebildete

Einrichtung in Vorschlag.

Die Faſsdaube wird von dem geweichten Holzblock durch ein vor dem Gegenlagecylinder

C befestigtes und radial verstellbares Bogenmesser

abgeschnitten und bei der weiteren Drehung des Gegenlagecylinders C aus der Maschine entfernt.

Die auf der Arbeitswelle W festgekeilten Kopfscheiben

tragen den aus Schmiedblech hergestellten Gegenlagecylinder C, und dienen die übergreifenden Ränder derselben zur Befestigung und

Einstellung des Schneidemessers M. Das Schneidemesser

M aus Stahl ist in der Fläche windschief und radial

gewölbt, liegt also zur Achse des Gegenlagecylinders C

schräg, so daſs der Schnitt des Messers bei der Drehung des Gegenlagecylinders C in der Längsrichtung desselben eine fortschreitende

Bewegung macht.

Durch mehr oder weniger starke Unterlegstücke u kann man

den Abstand dieses Messers von dem Anschlagcylinder beliebig vergröſsern oder

verkleinern und somit eine bestimmte Daubenstärke erzielen. Um zu verhindern, daſs

sich die abgeschnittenen Dauben zwischen Messer und Anschlagcylinder festklemmen,

trägt letzterer eine der Lage des Messers entsprechende Einbuchtung, so daſs die

abgeschnittene Daube frei herabfallen kann.

Seitlich ist in geeigneter Höhe unterhalb der Mittelachse des Anschlagcylinders C ein guſseiserner Tisch angebracht, welcher auf

Consolen in beliebiger Entfernung vom Anschlagcylinder festgeschraubt werden kann

und mit Schlitzen versehen ist, durch welche die zum Gegendrücken des Holzklotzes

bestimmten Hebel H greifen. Letztere sind auf der Welle

w festgekeilt und werden durch das an der

Triebwinde T ziehende Gewicht G gegen den Anschlagcylinder gepreſst. Durch einen an derselben Welle w befestigten Hebel können die Hebel B vom Anschlagcylinder gleichzeitig zurückbewegt

werden.

Der Antrieb erfolgt durch die Riemenscheibe S und die

Zahnräder, welche die Rotation der Welle bewirken.

Soll die Maschine in Thätigkeit gesetzt werden, so wird die Welle W und mit ihr der Anschlagcylinder und das an ihm

befestigte Messer in Rotation versetzt. Alsdann wird der Handhebel und mit ihm die

Hebel H zurückgezogen und der Holzklotz auf den Tisch

gelegt. Durch Loslassen des Hebels werden die Hebel E

wirksam, drücken den Holzklotz gegen den Anschlagcylinder und rücken ihn somit in

den Bereich des rotirenden Messers. Bei jeder Umdrehung des Anschlagcylinders

schneidet letzteres eine Daube ab, und da die Hebelarme H den zu zerschneidenden Baumstamm selbsthätig gegen den Anschlagcylinder

vorschieben, so sind für die Bedienung der Maschine nur Arbeiter zum Auflegen von

neuem Arbeitsmaterial erforderlich.

Als Vorschub für Hobelmaschinen, welche die Faſsdauben auf beiden Seiten bearbeiten

sollen, haben Anthon und Söhne in Flensburg (* D. R. P.

Nr. 49812 vom 12. Februar 1889) die folgende Anordnung construirt.

Es wird bezweckt, unregelmäſsig geformtes, mit mehr oder weniger Krümmungen

versehenes oder windschiefes Holz genau nach der Faser zu bearbeiten. In erster

Linie sollen diese Einrichtungen Anwendung an Maschinen zum Bearbeiten der

Oberflächen und der Stoſsfugen von gespaltenen Faſsdauben finden, wie solche zu

dichten Fässern für Flüssigkeiten verwendet werden.

Derjenige kurze Theil der Daubenoberfläche, welcher gerade zwischen den Messerwellen

hindurchgeht, also der Bearbeitung ausgesetzt ist, wird auf eine feste Unterlage

aufgepreſst. Ist das Holz sehr krumm, so wird sich das hintere Ende desselben mehr

oder weniger hoch oder tief einstellen und diese Stellung während des Vorschiebens entsprechend seiner

Form allmählich verändern. Da aber das Holz durch Mitnehmer zwischen den

Messerwellen hindurchgezogen werden soll, so ist erforderlich, daſs die Mitnehmer

der Bewegung des Holzendes frei zu folgen vermögen. Dieses wird durch eine

Einrichtung ermöglicht, welche darin besteht, daſs man 1) entweder den Mitnehmer in

Führungen gleiten läſst, welche, um Drehpunkte schwingend, durch Gegengewichte ins

Gleichgewicht gebracht sind, oder aber 2) den Mitnehmer selbst durch Gegengewicht

ins Gleichgewicht bringt.

Indem sich eine an dem Mitnehmer befindliche kleine Spitze in das Holzende eindrückt,

zwingt dieses den Mitnehmer, sich der Krümmung des Holzes entsprechend einzustellen.

Da der Mitnehmer durch Gegengewicht frei in der Schwebe gehalten wird, so wird er

jeder Bewegung des Holzendes leicht zu folgen vermögen.

Die Vorwärtsbewegung der Mitnehmer erfolgt durch endlose Kette: die Mitnehmer gleiten

in Führungen und diese schwingen um Drehpunkte und sind durch Gewichte frei

schwebend gehalten, oder der Mitnehmer a wird

hakenartig ausgeführt, erhält seitliche Führung in einer Nuth, ist, um den Drehpunkt

schwingend, durch Gegengewicht ins Gleichgewicht gebracht und wird durch Zahnstange

vorwärts bezieh. rückwärts bewegt. Die Pressung der Daube auf die Unterlage erfolgt

durch belastete Backen, unmittelbar vor und hinter, oder zwischen den

Messerwellen.

Eine Fügemaschine von A. Dunbar in Liverpool (* D. R. P.

Nr. 49094 vom 24. Januar 1889) ist in Fig. 42a und 42b

dargestellt.

Die Erfindung bezieht sich auf eine Maschine, mit welcher die Ränder von Hölzern zur

Herstellung von Dauben für Fässer, Tonnen u.s.w. derart gefugt, geschnitten und

geformt werden, daſs sowohl breite wie schmale Dauben den erforderlichen Umriſs oder

die erforderliche Krümmung erhalten, und aus welcher die zur Herstellung von Dauben

bestimmten Holzstücke von wenig von einander abweichender Breite, welche an einem

Ende der Maschine in einen Zufuhrkasten gelegt werden, an dem anderen Ende

vollständig in verlangter Form, mit Fugen versehen, herauskommen.

Diese Maschine besteht im Wesentlichen aus einem Zufuhrkasten (Füllkasten) für die

rohen Dauben, einem Schieber, welcher die Dauben einzeln aus dem Füllkasten abgibt,

einem hin und her gleitenden Tisch, auf welchen die Dauben vom Schieber gebracht

werden, einer Klemmvorrichtung zum Anfassen der Dauben; ferner aus Schneideisen,

welche, in beweglichen Rahmen befestigt, die Dauben formen, Spannleisten, welche die

Schneideisen derart führen, daſs die fertige Daube genau die für das bestimmte Faſs

erforderliche Form erhält, gleichgültig, ob breit oder schmal, und aus einem

Daubenauszieher, welcher die fertige Daube aus der Maschine herausbringt.

A ist ein Füllkasten mit beweglichem Ende, um Dauben von

verschiedener Länge aufnehmen zu können; unterhalb desselben befindet sich ein

Schieber (Stoſser) A4,

welcher mittels zweier endlosen, über zwei Führungsräder und zwei treibende

Zahnräder geführten Ketten A2 in Rinnen (Nuthen) der Grundplatte A1 hin und her gleitet.

Die beiden Kettenräder werden durch einen an der Haupttriebwelle A6 angebrachten

Krummzapfen A5 zuerst

in der einen und dann in der anderen Richtung gedreht. Ein Glied A7 verbindet den

Krummzapfen A5 mit

einem gezahnten, in eine Rad Verbindung A9 eingreifenden Segment A1. Die Ketten sind so bemessen, daſs sie

dem Schieber A4, je

nach der Länge der zu bearbeitenden Daube, die erforderliche Hin- und Herbewegung

geben.

Der Füllkasten A und die vorstehend beschriebene

Anordnung sind auf geeigneten, auf einer Grundplatte B1 befestigten Seitenrahmen BB, welche mit Rinnen (Nuthen) für die Bewegung und

Führung des Schiebers versehen sind, montirt. Unterhalb der Seitenrahmen B befinden sich zwei groſse Kurbelstirnräder B2, welche auf zwei

unabhängigen kurzen, in geeigneten Lagern rotirenden Wellen A6 befestigt und mit einander durch einen

starken Kurbelzapfen B3

verbunden sind; dieser Kurbelzapfen ist derart angeordnet, daſs ein nachstehend

beschriebener Tisch oder Rahmen den erforderlichen Hub erhalten kann. Die Stirnräder

B2 werden durch ein

gezahntes Getriebe bewegt; auf derselben Welle, von welcher das Getriebe bewegt

wird, sind die lose und feste Riemenscheibe B5 angebracht. Eine Lenkstange C verbindet den Kurbelzapfen B3 mit dem Kreuzkopf C1, welcher an der zum

Festhalten der durch drehende Schneideisen zu bearbeitenden Dauben bestimmten

Schiebeplatte befestigt ist.

Die vier Schneidwerkzeuge D sind etwas gröſser im

Durchschnitt als die bei Holzhobelmaschinen gebräuchlichen und mit etwa drei

gewöhnlichen Hobeleisen versehen, welche der zu fugenden Daube entsprechend

geschliffen sind, d.h. zur viereckigen Fuge und Feder oder anders, je nach

Erforderniſs.

Dieselben können mit geflanschten Treibrollen angeordnet und auf senkrechten Spindeln

D1D1 montirt sein, welche

durch über Führungsrollen D2D2 geleitete

Rinnen gedreht werden. Die Lager für jede dieser Spindeln sind in einem Zapfenklotz

oder Gestell D3

angeordnet, welches ruht und verzapft ist in zwei starken Armen D4D4, deren untere Enden

ebenfalls verzapft mit Klötzen D5D5, durch Auskragungen versichert, an der Grundplatte

B1 befestigt sind.

Auf diese Weise kann die Lagerung D3D3 der Schneideisenspindeln leicht hin und her bewegt

und durch Anhalte- bezieh. Spannleisten der jedesmaligen Breite der zu bearbeitenden

Daube entsprechend gestellt werden.

Bei Maschinen zur Bearbeitung von Dauben bester Art, wie z.B. von Eiche oder anderem

schweren Holz, ist es für gute anhaltende Arbeit vortheilhafter, anstatt der Arme oder Gelenke D4D4 solide

Schieberbahnen zu verwenden, in denen sich die Schneideisen sicher bewegen.

Unter den Lagern der Gestelle D3 sind auf jeder Seite der Anhalte- oder

Spannleisten EE1

Antifrictionsrollen D6D6

angeordnet.

Das die Spannleisten EE1

tragende Rahmengestell besteht aus zwei in entsprechenden Rinnen auf der Grundplatte

B1 sich in der

Längsrichtung bewegenden Schieberbahnen FF, welche

durch einen starken Träger F1 mit einander verbolzt sind.

Zwei andere Träger, welche nicht mit den Schieberbahnen FF verbolzt sind, gleiten frei in aufrechter Richtung und werden durch

verzahnte (schwalbenschwänzige) Schieberstangen F3F3, welche an den Schieberbahnen FF befestigt sind, bewegt. Diese feste Brücke F1 trägt eine mit

rechts- und linksseitigem Gewinde versehene Spindel G

mit einem Handrad und mit an den Brücken befestigten Schraubenmuttern, so daſs durch

Drehung des Handrades die beiden Brücken der festen Brücke F1 genähert oder von derselben entfernt

werden können, um die Form einer Daube ein wenig zu verändern.

Die Brücken sind mit rechts- und linksseitigen Schraubenspindeln und tiefen Muttern

versehen, und ihre unteren Seiten sind beschlagen (mit Zapfen versehen), um auf dem

oberen Flansch der Brücke aufliegen und gleiten zu können.

Die drei Satz Muttern sind mit losen Seitentheilen versehen, an welchen senkrechte

hervorspringende Stifte H H1H befestigt sind, um die mit Scharnieren

versehenen Stangen H2H2 zu

stützen. Bei der dargestellten Maschine sind die Stangen H2H2 an einem Centralstift H1 befestigt, doch ist es für eine sehr

anhaltend arbeitende Maschine vortheilhafter, für jede der Stangen H2 einen besonderen

Stift, und zwar auf jeder Seite der centralen rechts- und linksseitigen

Schraubenmutter G5 auf

der mittleren Brücke F1

anzuordnen, so daſs jede Stange an ihrem eigenen Stift befestigt ist. In beiden

Fällen sind die Stangen nahe ihren Enden mit Führungslöchern versehen, in welche

Gleitbacken, welche die hervorspringenden senkrechten Stifte H anziehen, hineinpassen.

An der Auſsenseite der Gelenkstangen H2H2 sind passend geformte, als „Anhalteleisten“

E und E bezeichnete

Führungen befestigt, durch welche die Führungsrollen D6 die Schneideisengestelle nach innen

oder nach auſsen bewegen, während sich die Schiebetafel (Ausziehtisch) oder das

Rahmengestell vor- und rückwärts bewegt. Diese Anhalteleisten können nach irgend

einer Form eingesetzt und so der Krümmung irgend eines fertigen Faſsreifens

angepaſst werden. Wenn nur ein Stift H1 verwendet wird, um die Gelenkstangen H2H2 in der Mitte mit

einander zu verbinden, dann sind die Enden der Anhalteleisten E (an dem Ende der Maschine, wo die Dauben

herauskommen) oberhalb des Mittelstiftes H1 ein wenig ausgeweitet, so daſs, wenn sie sich in

der Längsrichtung so

weit bewegt haben, bis die letzten Schneideisen bis zum Bauch der Daube gefugt haben

oder der erste Satz Schneideisen die Arbeit beginnt, der gekrümmte Theil der

Anhalteleisten EE1 sich

gegenüber den Führungsrollen D6 auf dem Schneideisenspindelgestell D3 befinden wird;

mithin werden die sich drehenden Schneideisen von den Daubenrändern fort gegen das

Innere des Rahmens bewegt werden, so daſs die Daube aus der Maschine herausgestoſsen

werden kann, ohne mit dem Schneideisen in Berührung zu kommen. Der Hub des

Rahmengestelles ist derart angeordnet, daſs die Führungen oder Rollen D6 auf den

Spindelgestellen D3

stets auf ihren eigenen Anhalteleisten bleiben.

Die rechts- und linksseitigen Schraubenspindeln G2 sind an einem Ende mit conischen Rädern J2 versehen, welche in

andere auf der Längswelle K befestigte conische Räder

J4 eingreifen. Die

Welle K ruht in den auf den drei Trägern F1 befindlichen Lagern

und in den am Rahmen B befestigten Lagern. Das

Verhältniſs der conischen Räder muſs derart angeordnet sein, daſs die mittlere

Schraubenspindel G3

schneller rotiren muſs als die beiden anderen Spindeln, und hängt einestheils von

der Form, welche das fertige Faſs erhalten soll, anderentheils von der Entfernung

der am Ende befindlichen Spindeln bis zu den mittleren Schraubenspindeln ab.

Wenn die Contouren eines Fasses von gegebener Bauchung, Bodengröſse und Daubenlänge

verlängert werden, bis sich dieselben treffen, dann würde die Spitze des Kegels

einen Drehpunkt oder Wellzapfen für die Führungs- oder Anhalteleisten bilden. Da es

unbequem wäre, Stangen von solcher Länge zu gebrauchen, so sind die am Ende

befindlichen Spindeln in solcher Entfernung von den mittleren Spindeln angebracht,

daſs sie in einander greifen, wodurch dasselbe Resultat erzielt wird, als ob die

Anhalteleisten lang gestreckt und zusammen scharniert wären. Soll die Form der

Anhalteleisten ein wenig für einen anderen Faſsreifen (Faſsdurchmesser) geändert

werden, so werden durch Drehung des Handrades die Brücken einander genähert oder von

einander entfernt; kann der Unterschied der erforderlichen Faſsdurchmesser bezieh.

der Form der Anhalteleisten durch Stellung der Brücken zu einander nicht erreicht

werden, so wird das conische Rad J4 auf Welle K

ausgerückt und das conische Rad J2 nach der erforderlichen Richtung so lange gedreht,

bis die Seiten des von den Anhalteleisten gebildeten imaginären Kegels, je nach der

dem Fasse zu gebenden Form, verkürzt oder verlängert wurden. Durch diese Anordnung

kann jede Form der Daube genau geschnitten und richtig geformt werden, gleichgültig,

ob dieselbe breit oder schmal ist; das Maſs der Krümmung oder Fugung richtet sich

nach ihrer Breite, mithin wird eine breite Daube abgerundeter in ihrer Fuge sein als

eine schmale.

Die scharnierten Stangen H2 welche an ihrer Auſsenseite mit den Anhalteleisten E verbunden sind, sind auch mit tiefen Flanschen oder

Platten LL1 derart

versehen, daſs dieselben als Tisch oder Auflage für die zu bearbeitenden Dauben

benutzt werden können. Diese Platten LL1 sind so tief, daſs die Kante der darauf liegenden

Daube gegenüber den drehenden Schneideisen zu liegen kommt, und so lang., daſs an

ihren Enden vier senkrechte Stangen befestigt werden können. Die Platten bewegen

sich mit den Anhalteleisten von innen nach auſsen, so daſs ihre Auſsenseiten sich

praktisch in einer gleichen Entfernung von der geschnittenen Fuge der Daube

befinden. Die senkrechten Stäbe tragen eine Brücke M,

mit welcher eine durch vier beschwerte Schwengelhebel NN1 befestigte Klemmvorrichtung verbunden

ist; jedes Paar Hebel ist mit einander verkuppelt, so daſs die Klemmstangen an jedem

Ende gleichmäſsig heben können.

Die zwei dem Füllkasten am nächsten gelegenen Schwengelhebel NN sind ein jeder mit Arretirungen N2 und auch mit Mitnehmerarmen N3 versehen, welche

durch am Füllkasten A befestigte Leisten N4 hindurchgehen. Die

Mitnehmerarme N3 sind

mit Ansätzen versehen, welche, wenn die Platte mit der eingeklemmten Daube fast ihre

ganze Vorwärtsbewegung gemacht hat, gegen die Leisten N4 stoſsen und die beschwerten Hebel NN zugleich mit der Klemmvorrichtung so lange nach oben

heben, bis die Arretirvorrichtung N2 in einen auf der oberen Seite der Brücke M angebrachten Einschnitt fällt und hierdurch die

Klemmstangen während der rückläufigen Bewegung der Platte nach oben hält.

Sobald die rückläufige Bewegung fast beendet ist, wird die Arretirung N2, da der längere Arm

an einen festen Theil stöſst, frei, die Hebel N fallen

herab und erfassen die unmittelbar vorher unter ihnen eingeführte Daube.

Um die gefugte Daube, sobald sie am Ende ihrer Bewegung frei geworden ist,

selbsthätig herauszuwerfen, ist ein beschwerter Hebel P

mit einem Gelenkarm P1

derart angeordnet, daſs er zwischen den Platten L

functionirt, in einem auf der mittleren Brücke F1 befestigten Zapfen seinen Drehpunkt hat und mit

seinem unteren Ende gabelförmig um die rechts- und linksseitige Schraubenspindel G herumführt, um diese frei zu lassen. Auf einer Seite

des wagerechten Armes des gabelförmigen Hebels ist ein Gegengewicht P2 befestigt. Der

senkrechte Arm P3 des

Hebels ist so weit nach unten zu verlängert, daſs er gegen einen in der Grundplatte

B1 befestigten

vorstehenden Bolzen P4

stöſst. Am oberen Ende des Hebels P sind der Gelenkarm

P1 drehbar und eine

kleine gekrümmte Feder derart angebracht, daſs, wenn eine Daube zugeführt und, auf

die Platte gespannt, sich vorwärts bewegt, der Hebel P

und das Gewicht P2

gehoben und hierbei der Arm P1 so weit zurückgebracht wird, daſs sich die Feder auf den festen Stift

legen kann. Die Feder hebt alsdann den Arm P1 so hoch, bis dessen nach oben gebrachtes Ende die Daube

erfaſst, welche, sobald sie frei geworden, nun selbsthätig aus der Maschine geworfen

wird. QQ sind Führungen, um die zu bearbeitenden

Holzstücke gleichmäſsig zwischen die drehenden Schneideisen zu führen, welche je

nach der Breite der zu fugenden Daube einander genähert oder von einander entfernt

werden durch ein Handrad üf3, durch welches die

Längswelle K mit den Platten geführt wird.

Die selbsthätige Anordnung zum Lehren, d.h. die sich drehenden Schneideisen in eine

der Breite der zu bearbeitenden Daube entsprechende Stellung zu bringen, besteht aus

einer kleinen, ein wenig aus dem Rahmen Q

hervortretenden Walze, welche drehbar auf einem Stift befestigt ist; diese Stange

wird durch eine Feder gegen die Kante der zu fugenden Daube gedrückt, sobald

dieselbe zwischen die Rahmen QQ eingeführt wird.

Während hierbei sich die Rahmen einander nähern, wird die Walze mit ihrem

hervortretenden Ende nach innen gedrückt, bis die Stange einen Hebel derart bewegt,

daſs derselbe einen Sperrkegel freigibt.

Um selbsthätig die vier Schraubenspindeln zunächst nach der einen Richtung zu drehen,

um die Anhalteleisten und die Rahmen zu öffnen und dann nach der anderen, um

dieselben beim Rückgange der Maschine zu schlieſsen, wird eine endlose, sich

vorwärts und rückwärts bewegende Kette T

angewendet.

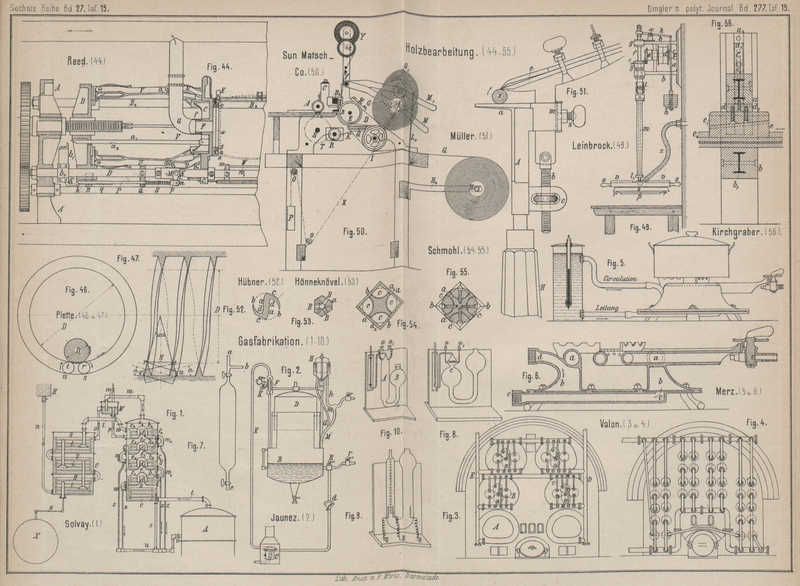

Um die früher an dieser Stelle beschriebenen Fässer aus einem an den Rändern

sektorartig ausgezahnten Fournirblatte herzustellen, bringt G. A.

Oncken in Riga (*

D. R. P. Nr. 48663 vom 9. März 1889) die in Fig. 43

abgebildete Maschine in Vorschlag. Dieselbe dient zum Ausstanzen der keilförmigen,

vorzugsweise gegen einander versetzten Fugenausschnitte an den beiden Kanten der

Bretter zur Herstellung bauchiger Fässer.

Die Antriebswelle a überträgt die von der Riemenscheibe

ertheilte Bewegung vorzugsweise mittels einer Gall'schen Kette und der Räder b und c auf die im oberen Theile der Ständer gelagerte,

doppelt gekröpfte, mit Schwungrad versehene Welle d.

Mit den beiden gegen einander um 180° versetzten Krummzapfen sind durch

Pleuelstangen Stempelträger verbunden, welche mit Hilfe von Leisten in den

Seitenwangen m genau senkrecht geführt werden und, der

Stellung der Krummzapfen entsprechend, sich stets in entgegengesetzter Richtung zu

einander bewegen, so daſs der eine Stempel seine höchste Stellung erreicht, während

der andere in seiner tiefsten anlangt, und umgekehrt. Diese Bewegung ist nöthig, um

die in regelmäſsigen Zwischenräumen vorgeschobenen Bretter abwechselnd auf der einen

und dann auf der anderen Seite auszustanzen, d.h. gegen einander versetzte

Keilausschnitte zu erhalten.

Die den verlangten Ausschnitten entsprechend gestalteten keilförmigen Stanzstempel sind nicht allein

in der Richtung ihrer Längsachse hohl geschliffen, sondern ihre beiden Schneidkanten

springen auch in der Mitte gegen ihre Enden zurück, um einen mehr scherenartigen

Schnitt selbst bei möglichst geringem Hub der Stangen, welche vortheilhaft noch etwa

10mm in die Matrize l2 eindringen, zu erhalten.

Der in Uebereinstimmung mit der Bewegung der beiden Stanzstempel in gleichen

Zeitzwischenräumen erfolgende Vorschub des von der Schälmaschine kommenden Brettes

geschieht mit Hilfe der Rollenpaare rr1 und ss1 von der Antriebswelle a aus, und zwar mittels eines auswechselbaren, dem Vorschübe angepaſsten

Keilfrictionssegments, welches bei jeder Umdrehung der Antriebswelle a die Welle p1 mit Zahnrad p um

einen dem Segmentbogen entsprechenden Weg dreht. Mit dem Zahnrad p sind die beiden Zahnräder q und q1 in

Eingriff, welche auf den Achsen der Förderrollen r

bezieh. s befestigt sind und die ihnen nach Maſsgabe

der Bogenlänge des Segments n1 ertheilte Bewegung auf das auf ihnen ruhende Brett übertragen. Zur

Erzielung der hierzu erforderlichen Reibung werden die Druckwalzen r1 bezieh. s1 durch Federn oder

Gummibuffer gegen das Brett gedrückt.

Der Vorschub des Brettes zwischen diesen Förderwalzen rr1 und ss1 findet bei jeder Umdrehung der Antriebswelle a statt, während beide Stanzstempel sich etwa in halber

Höhe ihres Hubes befinden, also die beiden Kurbelzapfen f und g im Begriff sind, die wagerechte Ebene

zu durchlaufen. Damit nun aber auch bei jeder Umdrehung der Welle a, also auch bei jeder Vorschubbewegung des Brettes,

abwechselnd der eine und der andere Stanzstempel zur Wirkung kommt, um die

gewünschten zu einander versetzt angeordneten keilförmigen Ausschnitte zu erhalten,

darf die Welle d nur die halbe Geschwindigkeit der

Antriebswelle a haben, was durch entsprechende Wahl der

Gröſsenverhältnisse der durch Gall'sche Kette mit

einander in Eingriff stehenden Räder b und c erreicht wird.

Damit die Seitenflächen der keilförmigen Ausschnitte, nach der Wölbung des Brettes zu

einem bauchigen Fasse, eine radiale, der Faſsrundung entsprechende Richtung

erhalten, wird die obere Fläche der in eine schwalbenschwanzförmige Rinne t1 eingesetzten

auswechselbaren Matrizen t2 und daran anschlieſsend die Matrizenbank t1 nach den beiden Walzenpaaren rr1 bezieh. ss1 abfallend,

gewölbt.

Als Führung für das Brett sind die Druckbacken n und v angeordnet, so daſs also die Stanzstempel in die an

der Unterseite zusammengepreſsten, auf der oberen Seite dagegen in gewissem Grade

gespannten Holzfasern einschneiden und dementsprechend an der unteren Seite des

Brettes mehr Material wegnehmen als an der oberen. Die Ausschnitte werden dadurch,

sobald das Brett wieder gerade gestreckt wird, an der Auſsenfläche enger als an der

Innenfläche, derart, daſs nach erfolgter Wölbung zu einem bauchigen Faſs die

Seitenflächen der Ausschnitte genau gegen einander passen und die Fugen die der Rundung

entsprechende Richtung erhalten und vollkommen dicht schlieſsen.

Bei der Faſsbindemaschine von H. H. Reed in Philadelphia (* D. R. P.

Nr. 49404 vom 28. November 1888), welche in Fig. 44 Taf. 15 zur einen

Hälfte dargestellt ist, werden die Dauben zwischen zwei bewegliche, aber während des

Bindens festgestellte Scheiben mit Ringnuthen eingeführt, von den Scheiben

zusammengehalten und in dieser Stellung an beiden Enden mit Reifen versehen. Die

beiden Böden werden gleichzeitig durch Vermittelung des Luftdrucks an den Scheiben

in richtiger Lage gehalten, so daſs der Maschine die Dauben einzeln zugeführt werden

und das Faſs mit Reifen und Böden versehen die Maschine verläſst.

Die beiden Scheiben C, zwischen welchen das Faſs

gebildet wird, sind mittels eines oberen Ansatzes an Knaggen um Zapfen drehbar

aufgehängt. Diese Knaggen sind stellbar an den beiden Stangen B1

B2 befestigt, welche

auſser der Stange B die beiden Endwände A zu einem festen Gestell verbinden. An den unteren

Enden werden die Scheiben C mittels Sperr klinken in

der Lage festgehalten, welche sie beim Binden eines Fasses einnehmen müssen. Auf den

Stangen BB1B2 sind ferner zu

beiden Seiten der Scheiben C die Scheiben D angeordnet, welche mittels Schrauben, die in den

Endwänden A gelagert sind und nach beiden Richtungen

gedreht werden können, in der Richtung der Stangen BB1B2 verschiebbar sind und die Reifenauftreiber V tragen.

Jede Scheibe C ist mit einer ringförmigen Nuth c versehen, in welche die von dem Zuführungstisch E kommenden Dauben hineingeführt werden. In jeder Nuth

c befindet sich ein loser, drehbarer Ring 2, der auf seiner flachen Rückseite von einer Anzahl

Rollen unterstützt wird, welche auf geeigneten Achsen angebracht sind. Ein zweiter

Ring 5, welcher den Ring 2

überlappt und denselben in seiner Lage hält, ist mittels Schrauben oder Bolzen an

der Scheibe C befestigt. Auf den Bolzen sind

gleichzeitig eine Anzahl Rollen angebracht, welche den Ring 2 stets in einer concentrischen Lage zu der Achse der Scheibe C halten.

Die äuſsere Wand der Nuth c ist oben so weit

unterbrochen, daſs die Dauben nach einander mit ihren Enden in die Nuthen c der beiden Scheiben C

eingeführt werden können; hierbei stützen sich ihre Enden gegen die in den Nuthen

c befindlichen drehbaren Ringe 2, so daſs der Druck auf diese Ringe übertragen wird,

die Ringe 2 sich mit den Dauben entsprechend der

Einführung derselben zwischen die Scheiben im Kreise herumbewegen und das Einführen

der Dauben in die Nuthen ohne groſsen Kraftverbrauch vor sich geht.

Die zur Aufnahme der Dauben dienenden Scheiben C sind in

der Mitte mit einer Oeffnung F versehen, welche von

einem Flansch f umgeben ist, mit dem ein Rohr G verbunden ist, welches in ein Rohr H mündet, das mit einem Exhaustor in Verbindung steht,

mittels dessen die Böden

x in der später zu beschreibenden Weise angesaugt

und an den Scheiben C festgehalten werden.

Da bei dem Auftreiben der Reifen auf die von den Scheiben C gehaltenen Dauben von beiden Seiten aus die aufgewendete Kraft sich

nicht gleichmäſsig vertheilt, so ist es, wie durch Versuche festgestellt ist, nicht

praktisch, nur eine Feder anzuwenden, um die beiden Scheiben zusammen zu halten. Bei

Anwendung einer Feder z.B. würde, wenn eine Daube an dem einen Ende etwas breiter

ist als an dem anderen, bei dem Auftreiben der Reifen auf die Dauben an diesem Ende

des Fasses ein gröſserer Druck entstehen, in Folge dessen die Feder sich strecken

und das Faſs aus seiner Lage weichen würde.

Um dieses zu verhindern, werden die Scheiben C durch

Sperrklinken N gehalten, welche erst gelöst werden,

wenn die Reifenauftreiber V auf ihrem Rückgange einen

gewissen Theil des Weges zurückgelegt haben. Auf der unteren Stange B sind zu diesem Zwecke Gleitstücke M stellbar befestigt, mit welchen die Klinken N gelenkig verbunden sind. Diese Klinken laufen in zwei

Arme nn aus, die sich gegen die Vorsprünge C1 der Scheiben C legen und dieselben in der Lage halten, welche sie

beim Binden des Fasses einnehmen müssen.

An der unteren Seite der Klinken N sind ferner Arme n1 angebracht, mit

denen die Stangen P verbunden sind, welche durch an der

Stange B befestigte Führungen Q hindurch bis in die Führungen R der

Scheiben D reichen, welche die Reifenauftreiber

bethätigen. Die auf den Stangen P sitzenden

Spiralfedern stützen sich auf der einen Seite gegen Vorsprünge p der Stangen P, auf der

anderen Seite gegen die festen Führungen Q, so daſs die

Federn stets das Betreben haben, die Arme n der Klinken

N in der dargestellten Stellung zu erhalten. Jeder

Stab P ist an seiner unteren Fläche mit einem Ansätze

q versehen und an seinem Ende k abgeschrägt, in der Weise, daſs das abgeschrägte Ende

einem abgeschrägten Anschlage K entspricht, der an

einem auf der Stange B angebrachten Stelleisen b2 befestigt ist.

Die beiden Scheiben CC werden nun in folgender Weise aus

einander gezogen. Mit jeder Scheibe ist ein Stab a1 gelenkig verbunden, welcher durch eine Oeffnung

der auf der betreffenden Seite befindlichen Scheibe reicht und mit einem Einschnitt

a2 versehen ist, in

welcher die Scheibe D eingreift, wenn sie um ein

gewisses Stück vorwärts bewegt ist. Das Ende eines jeden Stabes a1 ist abgeschrägt und

kommt bei dem Zurückbewegen durch die Scheibe D an

einer bestimmten Stelle mit einem abgeschrägten, am Stelleisen b2 angebrachten

Anschlag b1 in

Berührung, durch welchen der Stab aufgehoben wird, so daſs die Scheibe C freigegeben wird und in ihre normale Stellung

zurückgehen kann.

Bevor die Scheibe D bei ihrer Rückwärtsbewegung in den

Einschnitt a2 des

Stabes a1 eingreift,

faſst die an der Scheibe D befestigte Führung R hinter den Ansatz q der Stange P und zieht hierdurch die Stange P mit sich, so daſs die Arme n der Klinken N nach unten gedreht werden,

bevor die Scheibe C von der Stange a1 nach rückwärts

gezogen wird. Sobald aber die Scheibe D in den

Einschnitt a2 der

Stange a1 eingeschnappt

ist und die Scheibe C mit sich nimmt, stöſst nach

kurzem Wege das abgeschrägte Ende der Stange P gegen

den Anschlag K und wird von diesem emporgehoben.

Hierdurch wird die Stange P frei von der Führung R, so daſs die Feder S in

Wirkung treten und die Arme n der Klinken N wieder nach oben pressen kann, worauf dieselben

wieder ihre alte Lage einnehmen und sich gegen die Vorsprünge C1 der Scheibe C stützen können, wenn diese von der Scheibe D freigegeben und wieder in ihre alte Lage

zurückgekehrt ist.

Ist das Faſs gebunden, so wird, bevor die Scheiben C

zurückgezogen werden, ein Schlitten mittels Fuſstrittes gehoben. Werden die Scheiben

C nun zurückgezogen, so liegt das Faſs auf dem

Schlitten und kann von dem die Maschine bedienenden Arbeiter leicht nach vorn aus

der Maschine herausgenommen werden.

Jeder der Reifenauftreiber V ist mit einem Hilfstreiber

v versehen, der bei v1 drehbar mit dem Haupttreiber V verbunden und mit einer Feder v2 versehen ist, die an dem Haupttreiber

V befestigt und bestrebt ist, den Hilfstreiber

gegen die Dauben zu drücken, wenn die Reifen auf die Dauben gepreſst werden.

Mittels dieser Einrichtung kann man die Reifen von beiden Seiten gleichzeitig auf das

Faſs pressen. Die Reifen werden zu diesem Zwecke auf die Scheiben CC gebracht, bevor die Dauben in die Nuthen derselben

eingeführt werden. Wenn genug Dauben für ein Faſs in die Maschine eingeführt sind,

werden die weitesten Reifen von Hand auf die Enden des Fasses geschoben, so daſs,

wenn die Reifenauftreiber gegen das Faſs bewegt werden, die Hilfstreiber v zuerst auf die weiten Reifen wirken, und wenn diese

weit genug auf die Dauben aufgeschoben sind, die Haupttreiber V anfangen, die anderen Reifen aufzutreiben. Wenn die

Reifen genügend weit aufgetrieben sind, wird der Drehungssinn des Triebwerkes

geändert, so daſs die Auftreiber zurückgezogen werden bis zu ihrer normalen

Stellung.

Ein Saugerohr G ist mit einem biegsamen Theil versehen,

so daſs das untere Ende des Rohres den Bewegungen der Scheibe C folgen kann. An einem Ende der Hauptröhre ist ein

Exhaustor angeordnet, während an dem anderen Ende des Rohres ein Regulirventil

angebracht ist, durch welches die in dem Rohr G

bewirkte Luftverdünnung regulirt werden kann. Ist das Regulirventil offen, so wird

die Luft in dem Maſse, wie sie von dem Exhaustor abgesaugt wird, durch das Ventil

einströmen, während, wenn das Ventil geschlossen ist, ein theilweises Vacuum in der

Röhre entstehen wird, vorausgesetzt natürlich, daſs die Oeffnungen in den Scheiben

C geschlossen sind.

Zur Zuführung der Dauben für Faſsbindemaschinen bringt derselbe Erfinder (* D. R. P.

Nr. 51512 vom 28. November 1888) eine Vorrichtung an, bei welcher die gerade

eingeschobenen Dauben allmählich gekrümmt werden, bis sie beim Eintritt in die

Bindemaschine die erforderliche Wölbung erlangt haben. Die Biegung erfolgt durch

einen allmählich ansteigenden Steg in der Mitte der in beiden Enden geführten

Dauben.

Zum Fügen von Faſsbodenstäben schlägt A. Frühinsholz in

Nancy (* D.

R. P. Nr. 50897 vom 26. September 1889) die seitliche Pressung derselben

auf hydraulischem Wege vor.

Auf zwei mit einander versteiften Trägern ruht fest ein Tisch, der einen der Krümmung

des Faſsbodens entsprechenden Kugelabschnitt bildet. An entgegengesetzten Enden des

Tisches sind auf demselben genau in der mittleren Tangente und starr zwei

Preſscylinder befestigt, welche durch Dreiwegehähne mit einem Druckbehälter oder mit

der Atmosphäre in Verbindung gesetzt werden können. An den Preſskolben feste Köpfe

führen sich in einer im Tisch in der Achse der Cylinder angeordneten Nuth, wobei

jeder von einer Gegenplatte, welche auf zur oberen Führung parallelen Rippen der

Tischunterseite gleitet, in der Führungsnuth gehalten wird. An einen an der

Gegenplatte festen Haken ist mittels über Scheibe geführter Kette ein Gegengewicht

angehängt, um die Preſskolben bei Abstellung des Druckes selbsthätig in die

Anfangslage zurückzuführen.

Die an den Längskanten fertig zugerichteten Stäbe (bezieh. Bohlen) werden unter

Einsetzen der Dübel auf dem Tische neben einander gelegt; dann setzt man durch

entsprechendes Drehen einer Kurbel die Gegenplatte auf und stellt darauf die

Verbindung der Preſscylinder mit dem Druckbehälter durch entsprechende Verstellung

der Hähne her. Die Preſsköpfe werden vorgetrieben und pressen dabei allmählich die

Stäbe gegen die Mitte des Tisches von beiden Seiten her mit starkem Druck und ohne

Stoſs zusammen unter Herstellung einer so dichten Fügung, wie sie mittels der

üblichen Arbeitsweisen nicht erreichbar ist.

Schneiden von Faſsspunden.

Bei der Faſsspundschneidemaschine von J. Langer in

Konradswalde (* D. R. P. Nr. 50920

vom 13. September 1889) wird mittels schräg gestellter Messer

gleichzeitig an vielen Stellen einer sich drehenden Stange die erforderliche

Kegelfläche angeschnitten und dann mittels in entsprechender Entfernung von einander

angeordneter Kreissägen eines Schlittens die Stange in die Spunde zerlegt.

Die früher beschriebene Maschine von R. Voigt in

Dresden-Neustadt (* D. R. P. Nr. 50273 vom 19. Mai 1889) ist nunmehr doppelt

wirkend gemacht durch Verdoppelung der arbeitenden Theile.

(Schluſs folgt.)