| Titel: | Ueber Neuerungen an Kleindampferzeugern. |

| Fundstelle: | Band 261, Jahrgang 1886, S. 97 |

| Download: | XML |

Ueber Neuerungen an

Kleindampferzeugern.

Patentklasse 13. Fortsetzung des Berichtes Bd. 258

S. 145. Bd. 259 S. 1. 57.)

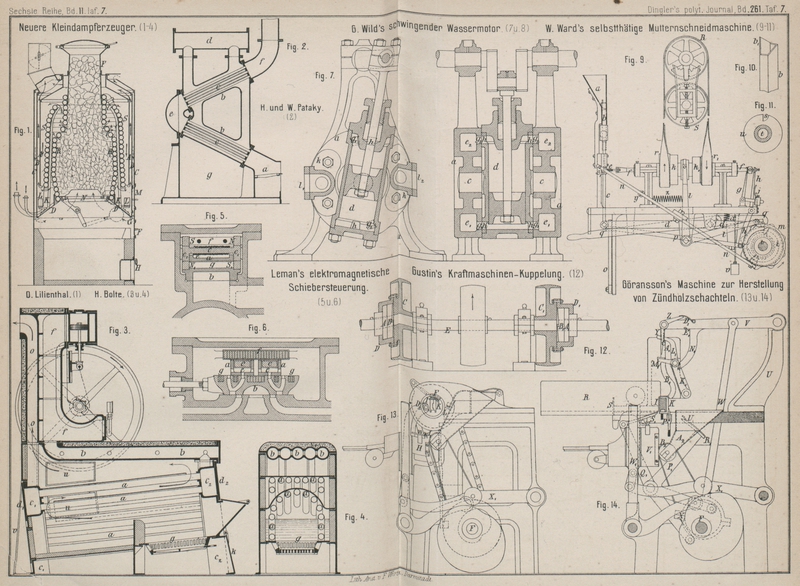

Mit Abbildungen auf Tafel

7.

Ueber Neuerungen an Kleindampferzeugern.

Zu den abweichend von den gewöhnlichen Dampfkesselformen ausgeführten bekannten

Kleindampferzeugern haben sich wieder einige neue Anordnungen gesellt, welche unter

einander selbst wieder verschiedenen Constructionsrichtungen angehören. Es kann dies

als ein Beweis dafür gelten, wie ausgesprochen das Bedürfniſs nach

Kieindampferzeugern ist, ohne daſs bis jetzt auf diesem Gebiete, statt fortwährend

prüfenden Herumtastens, eine bestimmte Richtung eingeschlagen würde.

O. Lilienthal in Berlin (* D. R. P. Nr. 34389 vom 12.

August 1885) ist bei einer neuen Ausführung seines Schlangenrohrkessels (vgl. 1885 258 * 147)

wieder zu einem centralen Füllschachte (vgl. 1882 245 * 315) zurückgekehrt. Die Rohrschlange ist wieder doppelt in einander liegend angeordnet, jedoch die

Zugführung entgegen der älteren Form geändert. Wie aus Fig. 1 Taf. 7 zu entnehmen

ist, schlieſst das innere schraubenförmig gewundene, starkwandige Schmiedeisenrohr

R den von oben beschickten Feuerraum in sich. Von

unten bis zu der Höhe, in welcher das Brennmaterial sich in starker Glut befindet,

liegen die Rohrwindungen dicht auf einander und bilden einen cylindrischen Schacht.

Oberhalb werden die Windungen enger und bilden den Mantel eines abgestumpften

Kegels, bis die Weite des oberen Füllrohres F erreicht

ist. Zwischen den kegelförmigen Windungen ist Spielraum zum Durchstreichen der

Feuergase gelassen. Das Rohr R ist nun in der Weite des

Füllrohres wieder cylindrisch gewunden. Der ganze, von der Eisenrohrschlange R umschlossene Raum sowie das Füllrohr F werden beim Betriebe des Kessels mit Brennmaterial

gefüllt erhalten. Das obere Ende der Eisenrohrschlange R ist durch eine Verschraubung mit einer Kupferrohrschlange S verbunden, deren Windungen abwärts gehen und welche

glockenförmig die innere Schlange umgibt. Die Schlange S dient zum Trocknen für den in der inneren Schlange erzeugten Dampf,

welcher natürlich, da die Rohrwindungen ganz mit Wasser gefüllt sind, sehr naſs

ausfallen muſs.

Da die Feuergase oben in dem kegelförmigen Theile der Schlange R hindurchgehen, kommt das stark glühende Brennmaterial

nur mit den unteren, ausschlieſslich Wasser enthaltenden Windungen der Schlange R in Berührung, nicht aber mit den oberen, ein Gemenge

von Wasser und Dampf enthaltenden Windungen, wodurch ein Verbrennen des Füllrohres

verhindert werden soll. Die kegelförmige Anordnung der getrennten Rohrwindungen soll

auch bewirken, daſs kein Brennmaterial durch die Spalten derselben hindurchfällt und

kein Verstopfen durch Flugasche eintritt.

Die beiden Rohrschlangen R und S sind von drei Mänteln A, B und C

umgeben. Der innere

Mantel A ist oben mit dem Mantel B verbunden. Die Feuergase streichen um die untere

Kante des Mantels A herum und steigen in dem

Zwischenräume zwischen A und B bis zum Rauchrohre aufwärts. Der Mantel B

steht luftdicht auf dem äuſseren Rande des abgestumpften Kegels D, welcher die Schlange R

und den Rost N trägt. Der äuſsere Mantel C aber geht bis auf den Fuſsboden und umschlieſst in

seinem unteren Raume den ausgemauerten Aschenfall. Bei G trägt der Mantel C mittels einiger nach

innen vorspringender Knaggen den Kegel D und somit alle

inneren Theile des Kessels. Die Aschenfallthür H und

die Anzündethür F werden beim Betriebe stets

geschlossen gehalten. Die Luft zur Speisung des Feuers tritt nur von oben zwischen

die Mäntel B und C und

erwärmt sich an dem heiſsen Mantel B. Bei dieser

Einrichtung wird durch den so hergestellten Luftmantel der Kessel vor zu groſser

Wärmeausstrahlung bewahrt.

Um die Flugasche, welche sich in dem Raume K ansammelt,

entfernen zu können, sind bei M in den Mänteln B und C zwei Schiebethüren

angebracht, nach deren Oeffnung ein mit aufrecht stehenden Lappen L versehener Ring gedreht werden kann, der dadurch die

Flugasche vor die Thüröffnungen befördert, so daſs dieselbe in den unteren

Aschenraum fallen kann.

Der von H. W. Bolte in Berlin (* D. R. P. Nr. 35080 vom

5. September 1885) neuerdings angegebene Kleindampferzeuger ist ein gewöhnlicher Wasserröhrenkessel mit schräg liegenden Röhren, welche

in einer guſseisernen, mit Chamotte ausgefütterten Feuerkiste untergebracht sind.

Diese Feuerkiste trägt einen guſseisernen Dampfsammler, welcher gleichzeitig das

Gestell für die Dampfmaschine abgibt. Die Anordnung ist daher ähnlich wie bei den

Hoffmeister'schen bezieh. Friedrich'schen Kleindampfmaschinen (vgl. 1886 259 * 5) und dürfte wie diese bei guter Ausführung befriedigen können. Die

Wasserröhren a (Fig. 3 und 4 Taf. 7) sind in der

unteren Reihe gegen den Zug gelegt und umgeben in dieser Reihe den Feuerraum in

gewölbeartiger Anordnung, während die obere Reihe der Wasserröhren für sich in einem

rückwärts gehenden Zuge liegt. Die Verbindung der Wasserröhren unter sich wird

hergestellt durch zwei hohle Ständer c1 und c2, welche durch die Deckel d1 und d2 nach auſsen abgeschlossen sind und auch

gleichzeitig den Oberbau (Dampfsammler und Motor) mit unterstützen, sowie Vorder-

und Hinterwand des Ofens bilden. Auf diesen beiden Ständern mit den dazwischen

geschalteten Wasserröhren ruhen die oberen zusammengegossenen Rohre b1 welche, zur Hälfte

mit Wasser gefüllt, den Ofen nach oben hin abdecken, sowie den Dampfsammler f tragen, in welchem durch die unmittelbare Berührung

mit dem nach dem Schornsteine führenden Zuge o die

Trocknung des Dampfes bewirkt wird. Zur besseren Wärmeausnutzung für die

Dampftrocknung ist die flache Rückwand des Dampfsammlers mit hohen schmalen Rippen

besetzt. Für die Feuerstelle ist ein Korbrost g vorgesehen,

dessen Boden sich nach Oeffnung der Klappe k

herausziehen läſst. An passenden Stellen des Ofens sind Lucken u zur Reinigung der Züge angebracht und die hintere

Seite des Ofens wird des gleichmäſsigen Aussehens halber durch eine besondere Platte

v abgeschlossen.

Zur Abhaltung von Abkühlungen ist der Dampfsammler sowie der obere Theil der Rohre

b mit schlechten Wärmeleitern eingehüllt. Der

Cylinder der Dampfmaschine ist am Dampfsammler so angeordnet, daſs nur der

Schieberkasten behufs leichter Zugänglichkeit des Schiebers auſserhalb des

umgebenden Dampfmantels liegt. Im Uebrigen ist die Anordnung so getroffen, daſs sich

alle Rohre leicht reinigen und auswechseln lassen, ohne den Motor oder Ofen aus

einander nehmen zu müssen. Die bedeutende Gröſse des Dampfraumes und die hohe Lage

der Dampfentnahme erscheinen günstig für den Ausgleich von Druckschwankungen, wie

sie bei kleinen Dampferzeugern stets vorkommen, sowie zur Verhinderung des

Mitreiſsens von Wasser in den Cylinder.

H. und W. Pataky in Berlin

(* D. R. P. Nr. 34372 vom 10. Mai 1885) wollen einen Kleindampferzeuger aus einzelnen, unter einander mit Schrauben

verbundenen, guſseisernen Theilen zusammensetzen. Die

Dampferzeugung sollen dabei zwei schräg gegen einander liegende Heizröhrenbündel vermitteln. Die beiden diese Bündel

aufnehmenden Röhrenstücke b (Fig. 2 Taf. 7) sind unter

sich und mit dem Dampfsammler d durch senkrechte

Rohrstutzen verbunden. Der Feuerraum a ist an den

untersten Theil g des ganzen Kessels angegossen.

Rauchkappen e und f

vermitteln die Führung des Feuers durch die beiden Heizröhrenbündel c und in die Esse. Die guſseisernen Rohrstücke besitzen

nirgends mehr als den gesetzlich zulässigen lichten Durchmesser von 250mm.

Tafeln