| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 333 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

Mit Abbildungen auf Tafel 24.

(Fortsetzung des Berichtes S. 218 Bd.

244.)

Ueber Neuerungen im Hüttenwesen.

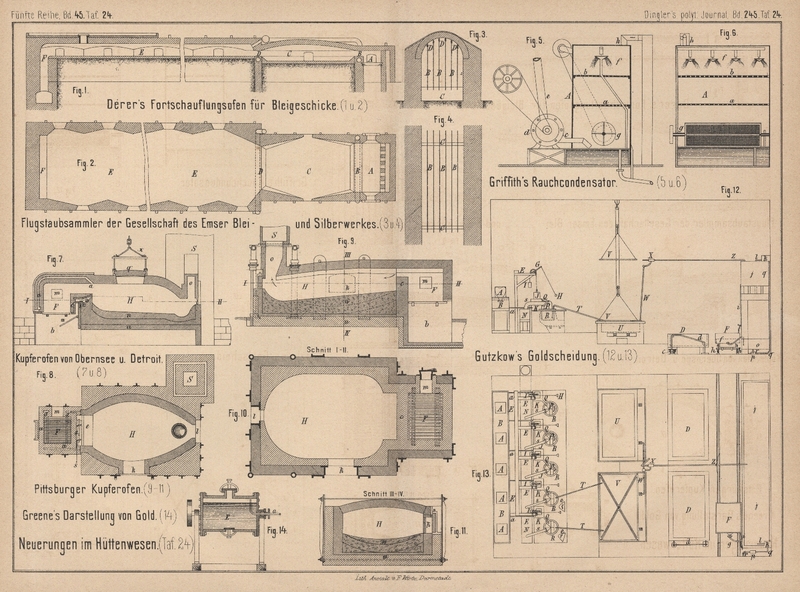

Der Fortschauflungsofen für Bleigeschicke von M. Derer zeichnet sich dadurch aus, daſs der den

Feuerraum A (Fig. 1 und

2 Taf. 24) und den 3m,5 langen, an der

Feuerbrücke 2m breiten Schmelzraum C enthaltende Theil des Ofens schmäler, aber länger

genommen ist als bei den bisher üblichen Fortschauflungsöfen und daſs das Gewölbe

doppelt geneigt ist, um hierdurch eine bessere Ausnutzung der Wärme zu erzielen. Der

Raum gegen die Fuchsbrücke B zu ist etwas verjüngt, um

die erzeugte Wärme zusammenzuhalten und den Schmelzraum in allen seinen Theilen

gleichmäſsig zu erhitzen. Der 0m,6 breite und 2m lange Feuerrost ist mit Ober- und Unterwind

versehen. Die heiſsen Gase gelangen aus dem Schmelzraume C in den 17m langen und 3m breiten Röstraum E.

Da aber diese Gase nur noch wenig freien Sauerstoff enthalten, welcher zur

oxydirenden Röstung nicht genügen würde, so wird durch das Gewölbe gleichmäſsig

vertheilt atmosphärische Luft mittels eines Gebläses zugeführt, welche in Kanälen

der Feuer- und Fuchsbrücke B und D vorgewärmt ist. Das Gasgemisch entweicht schlieſslich

durch den Fachskanal F zum Schornstein. (Oesterreichische Zeitschrift für Berg- und Hüttenwesen,

1881 S. 670.)

Vorrichtung zur Flugstaubablagerung der Gesellschaft des Emser Blei- und Silberwerkes in Ems.

Nach Versuchen von M. Freudenberg ist der Absatz von

Flugstaub abhängig von der Temperatur der Gase und der Gröſse der Wandflächen. Dem

entsprechend nimmt die Ablagerung in den oberen Kammerabtheilungen rascher ab als in

den unteren. Der Gehalt des Flugstaubes an Silber, Zink und Antimon ist am gröſsten

in der Nähe des Ofens und nimmt mit der Länge der Kanäle ab. Entnommene Proben

enthielten 60,5 bis 67 Proc. Blei, 3,2 bis 4,2 Proc. Zink, 0,003 Proc. Silber, 14,1

bis 14,8 Proc. Schwefelsäure, 5,4 bis 6,2 Proc. Schwefel, 1 bis 2,1 Proc. Eisenoxyd

und Thonerde, 5,8 bis 8 Proc. Kohle, 0,3 bis 0,4 Proc. Antimon, 0,16 bis 0,24 Proc.

Arsen und 0,6 bis 1,2 Proc. Kalk.

Es hat sich ferner gezeigt, daſs die in den Rauchkanälen als Flugstaub sich

ablagernden Metallmengen in gleichem Verhältniſs stehen zur Quadratfläche der

Kanalwandungen, daſs also in demselben Verhältniſs, in welchem die inneren Flächen

der Rauchkanäle zunehmen, auch eine Zunahme der als Flugstaub sich ablagernden

Metallmengen stattfindet. Am einfachsten und billigsten werden die inneren

Rauchkanal- bezieh. Rauchkammerflächen durch möglichst dünne Platten, Gewebe oder

Geflechte vergröſsert, welche, ohne daſs sie den Kanalquerschnitt wesentlich

verkleinern, parallel der Zugrichtung im Inneren der Kanäle bezieh. Kammern

angebracht werden. Dies geschieht nach dem Patente der genannten Gesellschaft (*D.

R. P. Kl. 40 Nr. 17513 vom 26. August 1881) durch Aufhängen dünner Eisenbleche, auch alter Trommel-

und Setzsiebe B (Fig. 3 und

4 Taf. 24) an Haken D. Zur Sicherung des

bereits abgelagerten Flugstaubes gegen weiteres Fortreiſsen durch den Zug sind in

Entfernungen von 3 zu 3m 0m,6 hohe Quermauern C

angebracht.

Griffith empfiehlt in der Berg-

und Hüttenmännischen Zeitung, 1882 S. 122 den in Fig. 5 und

6 Taf. 24 dargestellten Rauchcondensator A,

auf dessen Wasserfläche der durch Rohr e angesaugte

Hüttenrauch u. dgl. mittels Gebläse d durch Rohr c getrieben wird. Die Dämpfe treffen hier mit durch

Schnecke g zerstäubtem Wasser zusammen, steigen durch

die beiden von den Brausen f mit Wasser benetzten

Siebböden a und b auf und

entweichen schlieſslich durch Rohr h.

Die Kupferraffinerie in den Vereinigten Staaten

bespricht eingehend T. Egleston im Engineering and Mining Journal, 1882 Bd. 33 S. 167, 183

und 209. Es wird hierzu fast nur das gediegene Kupfer vom Obernsee verwendet,

welches jetzt in den 3 Werken zu Hancock, Detroit und Pittsburg so verarbeitet wird,

daſs im Flammofen reines Kupfer und reiche Schlacke erhalten werden. Zu Detroit und

Hancock werden dann die Raffinirschlacken und Krätzen im Schachtofen auf

Schwarzkupfer und arme Schlacken verarbeitet.

Die am Obernsee und zu Detroit für je 10t Rohkupfer

verwendeten Oefen sind 4m,3 lang und werden mit

Unterwind betrieben, unter Verwendung langflammiger Kohlen aus Ohio. Der mit

Aschenfall b versehene Feuerraum F (Fig. 7 und

8 Taf. 24) wird durch die Thür m beschickt,

der mit Arbeitsöffnung l versehene Schmelzherd H durch die Thür k,

während groſse Stücke durch eine Oeffnung im Gewölbe eingeführt werden, deren

bewegliches Gewölbe q durch Kettenträger x gehoben wird. In dem die Feuerung umgebenden

Mauerwerk befinden sich Luftzuführungskanäle a, in der

Feuerbrücke c der mit Regulirschieber s versehene Luftkanal e.

Die Gase entweichen durch Fuchs o zu dem 18m hohen Schornstein S.

Der Pittsburger Ofen (Fig. 9 bis

11 Taf. 24) ist diesem sehr ähnlich für 5t Kupfer ist der Herd H 2m,1 breit und 3m,3 lang. Zur Herstellung der Herde setzt man auf das Fundament ein 0,4 bis

0m,8 hohes Gewölbe u, bringt darauf ein 16 bis 20cm dickes

Bett von reichen Schlacken und Waschabgängen, darüber den eigentlichen Herd n aus Sand und Bruchkupfer. Man feuert zu diesem Zweck

20 Stunden lang, bringt dann auf den bloſsen Herd eine 0,6 bis 0m,9 hohe Schicht von scharfen gewaschenen

Fluſssand, erhitzt, gibt ihm mit einem Bleche die richtige Gestalt, klopft mit einem

Schlegel fest, schlieſst die Thüren, erhitzt den Herd 12 Stunden lang zur Weiſsglut,

bis der Sand zusammengesintert ist, läſst den Ofen 2 Stunden lang abkühlen und

bringt etwa 500k Bruchkupfer hinein. Hat sich das

geschmolzene Kupfer mit dem Sand gemischt, so kühlt man den Ofen ab, schöpft das

nicht in den Herd eingedrungene Kupfer möglichst aus und wiederholt das Verfahren 2

bis 3mal, bis das Bett

0,3 bis 0m,5 dick ist. Der alte Herd eines

Pittsburger Ofens enthielt:

Kupfer

31,76

Eisenoxyd

3,71

Manganoxyd

Spur

Blei

0,16

Kalk

1,05

Magnesia

0,12

Thonerde

3,83

Kieselsäure

58,91.

Die Pittsburger Oefen halten etwa 6 Monate.

Bei der Verarbeitung des Rohkupfers vertheilt man zunächst das feinkörnige Metall auf

dem Herde und bringt dann durch die Oeffnung des Gewölbes die dicken Stücke,

„Massen“ genannt, darauf. Am Obernsee besteht eine Beschickung aus

Rohkupfer, 25 bis 30 Proc. Kupfer enthaltenen Schlacken und Kalkstein. Eine solche

Beschickung enthält 8 bis 9l Erz mit 80 bis 85

Proc. Kupfer. Eine derartige in Pittsburg verwendete Schlacke ergab bei der

mechanischen Analyse 8,2 Proc. metallisches Kupfer und 91,8 Proc. Abgesiebtes;

letzteres bestand aus:

Eisenoxydul

7,71

Kupfer

18,78

Sauerstoff an Kupfer gebunden

4,74

Zinkoxyd

0,26

Nickeloxyd

0,34

Manganoxyd

0,07

Thonerde

13,48

Kalk

10,25

Magnesia

2,10

Kieselsäure

41,07

–––––

98,80.

Der geschlossene Ofen wird allmählich in Hitze gebracht, bis alles in Fluſs gekommen

ist, da bei rascher Temperatursteigerung die obere Schicht schmilzt und die untere

bedeckt, so daſs diese dann nur bei einem gröſseren Aufwand an Brennstoffen in Fluſs

kommt. Die beim Einschmelzen gebildete, meist 5 bis 14 Proc. Kupfer enthaltene

Schlacke wird 4 bis 6 mal ausgezogen und im Flamm- oder Schachtofen weiter

entkupfert. Fünf Schlackenproben aus Pittsburg hatten folgende Zusammensetzung:

I

II

III

IV

V

Metallisches Kupfer

3,40

0

3,37

0,51

0

Abgesiebtes

96,60

100,00

96,63

99,49

100,00

––––––––––––––––––––––––––––––––––––

100,00

100,00

100,00

100,00

100,00

––––––––––––––––––––––––––––––––––––

Das Abgesiebte:

Eisenoxydul

12,46

11,43

12,01

12,02

10,53

Kupfer

4,82

4,93

5,05

5,80

5,44

Sauerstoff im Kupfer

1,22

1,24

1,28

1,46

1,37

Zinkoxyd

0,37

0,56

1,52

0,75

0,43

Nickel

0,06

–

0,47

0,18

0,08

Manganoxyd

0,05

0,04

0,15

0,13

0,12

Thonerde

15,71

14,52

15,21

14,48

15,36

Kalk

14,34

14,75

14,79

15,25

11,81

Magnesia

4,07

3,99

4,11

3,90

2,57

Kieselsäure

45,32

46,94

45,81

44,66

49,83

––––––––––––––––––––––––––––––––––––

100,42

98,40

100,40

98,23

97,54.

Das Kupfer enthält jetzt etwa 0,72 Proc. Sauerstoff. Nun wird

unter Luftzutritt durch Gewölbe, Aschenfall und Feuerbrücke (vgl. Fig. 7) und

unter Umrühren das Kupfer weiter erhitzt (Verblasen), die entstehenden 12 bis 40

Proc. Kupfer enthaltenden Schlacken von Zeit zu Zeit abgezogen, um sie nebst den

Raffinirschlacken zur nächsten Beschickung zu geben, bis das Kupfer übergar ist,

d.h. etwa 1 Proc. Sauerstoff enthält. Nun wird durch Entfernung des Sauerstoffes

mittels Polen raffinirt, indem man die Oberfläche des Metalles völlig von Schlacke

reinigt, mit Kluftholz und Holzkohle bedeckt und den Polstab einsenkt. Alle 10 bis

15 Minuten werden Proben genommen, bis sich keine schwarzen Flecken mehr auf der

Bruchfläche zeigen, diese vielmehr sehnig und seidenglänzend ist. So oft Probe

genommen wird, nimmt man den Polstab heraus, entfernt die etwa entstandene Schlacke

und setzt wieder Kohle zu. Einige Werke setzen während des Raffinirens 0,05 bis 0,07

Proc. Blei hinzu, namentlich wenn das Kupfer zu Blech verarbeitet werden soll, und

wird dann der Polstab eingesetzt, sobald das auf dem Kupfer vertheilte Blei

geschmolzen ist. Bei einem Versuche betrug der Sauerstoffgehalt des Bades:

Vor Zusatz des Bleies

0,53

bis

0,55 Proc.

Nach „ „ „

0,55

Nach

10

Minuten

langem

Polen

0,56

„

15

„

„

„

0,44

bis

0,46

„

18

„

„

„

0,29

Beim Raffiniren ohne Blei:

I

II

III

IV

V

VI

Nach

30

Min.

langem

Polen

0,19

0,25

0,55

0,37

0,44

0,19

„

45

„

„

„

0,14

–

0,56

0,25

0,48

0,12

„

60

„

„

„

0,12

–

0,44

–

0,48

–

Das Polen geschieht bei möglichst hoher Temperatur und möglichst vollständigem

Luftabschluſs. Durch zu langes Polen wird das Kupfer brüchig, hellgelb, stark

glänzend und völlig spiegelnd. Ueberpoltes, anscheinend Kohlenstoff enthaltendes

Kupfer enthält aber immer noch etwas Sauerstoff. Bei Gegenwart von viel Kohlenstoff

und Sauerstoff bildet sich Kohlensäure, welche das Kupfer porös macht.

Das Ausschöpfen des mit Kohle bedeckt zu haltenden Kupfers geschieht unter

wiederholter Probenahme und bei möglichst neutraler Flamme, während auch wohl

Kluftholz auf der Oberfläche des Kupfers verbrannt wird. Der Sauerstoffgehalt des

Kupfers während des Ausschöpfens betrug:

I

II

III

IV

V

Bei Anfang

des

Ausschöpfens

0,10

0,24

0,60

0,22

0,11

Proc.

In der Mitte

„

„

0,12

–

0,19

0,41

0,10

Am Ende

„

„

0,10

0,30

–

0,43

0,12

Die Beschickung des Ofens und das Schmelzen nehmen etwa 12 Stunden in Anspruch, die

Entfernung der Schlacke 4 bis 5, das Verblasen 1,5 bis 2, das Raffiniren und das

Auskellen je 2 Stunden, das ganze Verfahren somit 22 Stunden, so daſs zur

Ausbesserung des Herdes etwa 2 Stunden übrig bleiben. Gefeuert wird jede Stunde

einmal.

Die reichen Schlacken werden am Obernsee in einem Schachtofen auf Schwarzkupfer und

absetzbare Schlacken verschmolzen, in Pittsburg erst im Flammofen und die dabei

erhaltenen reichen Schlacken im Schachtofen. In Hancock und Detroit werden die 5 bis

12 Proc. Kupfer enthaltenden Schlacken dem Schachtofen übergeben, der Kratz vom

Polen geht zum Raffinirofen, und zwar beträgt die im Schachtofen verschmolzene

Schlackenmenge etwa 35 Procent vom Gesammtgewicht der Beschickung des Raffinirofens.

Als Schachtofen wird namentlich ein entsprechend abgeänderter, 3m hoher Cupolofen von Mackenzie verwendet, mit elliptischem Querschnitt, dessen Mauerwerk mit

einem Eisenmantel versehen ist. Er hat in der Formgegend Wasserkühlung und zur

Windzuführung einen ringförmigen Schlitz. Die Beschickung besteht aus 7l Kohle, 20l

Schlacke und 8 bis 9l Kalk; dann setzt man etwa

0l,5 Kupferabfälle hinzu und bläst mit einer

45cm Wassersäule entsprechenden Windpressung.

In 10 Stunden schmilzt jeder Ofen 18 bis 20l

Schlacken durch, wobei die Schlacken abwechselnd durch 2 Augen in Behälter an der

einen Seite ausflieſsen, während das Kupfer an der entgegengesetzten Seite

abgestochen wird. Enthalten die Schlacken mehr als 0,75 Proc. Kupfer, so werden sie

nochmals verschmolzen. Jede Schmelzung gibt 29 bis 30l Schlacke und werden in 10 Stunden etwa 1000k Schwarzkupfer erhalten, welche mit dem Rohkupfer in den Raffinirofen

gehen. In Pittsburg werden die reichen Schlacken, welche vor dem völligen

Flüssigwerden des Kupfers entstehen, im Cupolofen verschmolzen.

Die besten Sorten Obernsee-Kupfer hatten z.B. folgende Zusammensetzung:

Kupfer

99,92

99,900

99,890

99,870

99,830

99,82

99,810

99,80

Eisen

–

–

0,005

–

–

–

0,008

–

Nickel

–

0,002

0,003

0,003

0,030

–

–

0,02

Kobalt

–

–

–

–

Spur

0,09

Spur

–

Blei

–

–

–

–

–

–

–

–

Silber

0,03

0,030

0,030

0,020

0,030

0,06

0,030

0,04

Sauerstoff

0,28

0,280

0,190

0,270

0,220

0,28

0,300

0,28

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

100,23

100,212

100,118

100,163

100,083

100,25

100,148

100,14

Andere Proben enthielten 99,53 bis 99,78 Proc. Kupfer,

0,005 bis 0,044 Proc. Blei, 0,02 bis 0,12 Proc. Silber, 0,01 bis 0,04 Proc. Eisen,

0,002 bis 0,08 Proc. Kobalt und Nickel, 0,002 bis 0,07 Proc. Zink.

Gut raffinirtes Kupfer aus Arizona ist ebenso rein als das vom Obernsee, wie folgende

Annalysen zeigen:

Kupfer

99,990

99,990

Eisen

0,021

0,014

Zink

Spur

Spur

Silber

0,008

0,008

–––––––––––––––––

100,019

100,012.

Weniger gut ist das aus Colorado Erzen erhaltene Kupfer, welches Tellur enthält und

nur zur Herstellung von Messing tauglich erscheint. Bemerkenswert]! ist, daſs fast

alles amerikanische Kupfer, sowohl das vom Obernsee, wie auch das aus Schwefelerzen

des Ostens dargestellte, kein Arsen, Antimon und Wismuth enthält. Das Kupfer aus den

unreinen Schwefelerzen des Westens (I) und das aus den Ore-Knob-Erzen (II) hat

folgende Zusammensetzung:

I

II

Kupfer

99,650

99,80

Sauerstoff

0

0,39

Kohlenstoff

0

0

Schwefel

0

0

Arsen

0,088

0

Antimon

0,035

0

Blei

0,044

0,01

Silber

0,066

0,05

–––––––––––––––

99,883

100,25.

F. Gutzkow's Verfahren der

Goldscheidung in Californien bespricht T.

Egleston.Parting Gold and Silver in California, by T. Egleston, Ph. D., extracted front Report

of Director of the Mint upon the Statistics of the Productwn of the

precious Metals in the United States. Vgl. Berg- und Hüttenmännische Zeitung, 1882 S. 150 und 207.

Danach werden in der Münze von St. Francisco verarbeitet: Goldbarren aus

Californien, welche man so stellt, daſs sie 2 Th. Gold auf 3 Th. Silber enthalten,

und dann granulirt, ferner Silber in Ziegelform von Comstock mit 2 bis 10 Proc.

Gold, welches ohne Granulirung direkt aufgelöst wird, und schlieſslich Silber in

Ziegelform mit beträchtlichem Kupfergehalt von der Amalgamation der Abgänge und aus

Gruben Nevadas, welches mit so viel Feinsilber zusammengeschmolzen wird, daſs der

Kupfergehalt auf 12 bis 8 Proc. herabgeht.

Zur Auflösung der Legirungen dienen 66cm weite und

45cm tiefe Kessel R (Fig. 12 und

13 Taf. 24) aus Guſseisen, welches durch einen Gehalt von 2 bis 4 Proc.

Phosphor gegen Säure widerstandsfähiger wird. Sie fassen 100 bis 150k Beschickung, welche durch eine mit Deckel

verschlieſsbare Oeffnung e des Hutes P eingetragen wird. Die beim Auflösen entwickelten Gase

und Dämpfe gelangen durch ein Bleirohr s in eine mit

Bleiplatten ausgekleidete Kammer N von 4m,6 Breite, 4m,6

Höhe und 11m,6 Länge, von hier durch einen Thurm

in einen hohen Schornstein. Die 66°-Schwefelsäure gelangt aus dem in dem mit Blei

ausgekleideten Behälter B umgestülpten Ballon A, dessen Mündung etwa 15cm tief in die Säure eintaucht, durch ein Bleirohr a in den Behälter K. Hier befindet sich ein

hölzerner, mit Blei überzogener Kolben J mit 3 bis 4cm Spielraum an jeder Seite, welcher durch

Gegengewicht I ausbalancirt ist und durch ein vom

Gerüst E getragenes Hebelwerk HG auf und nieder bewegt werden kann. Beim Niederdrücken des Kolbens wird

ein demselben gleiches Volumen Säure durch Rohr Q in

den Kessel R gedrückt, und zwar beim vollständigen

Eintauchen 10k. Beim Aufziehen des Kolbens füllt

sich der Behälter K wieder mit Säure. Nachdem die Säure

zum Sieden gebracht ist, entfernt man den Deckel P und

bringt 30 bis 40k Granalien oder eine etwas

reichere Beschickung von Silberziegeln in den Kessel, setzt den Deckel wieder auf,

gibt nach 11 bis 15

Minuten die weitere erforderliche Säure zu, so daſs sie 23 bis 25cm hoch im Kessel steht und heizt unter

zeitweiligem Umrühren 3 bis 4 Stunden lang.

Die heiſse Lösung wird dann in einen eisernen, 2m,75 langen, 1m,5 breiten und 0m,5 tiefen Behälter U

durch ein eisernes Rohr T in darin befindliche 110°

heiſse Schwefelsäure von 58° B. abgehebert, von welcher 1cbm für je 200k

behandelte Legirung erforderlich ist und welche als Mutterlauge von der

Krystallisation des Silbersulfates erhalten wird. Zum Zweck des Abheberns mittels

Vacuum ist das für eine Reihe von 5 Kesseln gemeinschaftliche Gefäſs U mit einem schweren Eisenhut V bedeckt, welcher mittels Flaschenzug gehoben werden kann und am Rande

durch ein breites Kautschukband abgedichtet ist. Die luftdicht eingelassene Röhre

W steht mit einem Dampfrohre X zur Erzeugung des Vacuums in Verbindung; der hierzu

verwendete Dampf gelangt durch Rohr Z in den Behälter

j mit Eisenvitriollösung, um diese vorzuwärmen. Vor

dem Abhebern der Flüssigkeit wird das Gold auf eine Seite des Kesselbodens geschoben

und das Heberrohr bis nahe auf diesen herabgesenkt. Die den Behälter U bis etwa 6cm unter

dem Rande füllende Flüssigkeit läſst man bei aufgesetztem Deckel sich klären.

Dieselbe enthält Sulfate von Silber, Eisen und Kupfer, Graphit und suspendirtes

Gold, welches sich nebst Bleisulfat absetzt.

Die geklärte Flüssigkeit wird in das eiserne Gefäſs D,

welches von einem bleiernen Mantel umgeben ist, übergehebert und durch in den

Mantelraum geleitetes Wasser auf 30 bis 40° abgekühlt, wobei Silbervitriol

auskrystallisirt, und die saure Mutterlauge, welche allen Kupfervitriol enthält,

durch ein Dampfvacuum in den Behälter U geschafft. Um

die Krystalle möglichst von Säure zu befreien und trocken zu machen, befindet sich

am Boden von D ein Gefäſs c, in das die Mutterlauge gelangt und welches gestattet, den Heber d am tiefsten Punkte anzubringen. Für die Reduction des

Silbersulfates ist es erwünscht, die Krystalle möglichst säurefrei zu machen. Die

Krystalle werden mit einer eisernen Schaufel aus D in

den mit Blei ausgekleideten, auf Rädern h beweglichen

Holzbehälter F geschafft, welcher für 5 Lösekessel

gemeinschaftlich ist. Zwischen Los- und Hauptboden f

befindet sich ein Halm. Auf die Krystalle wird eine heiſse gesättigte neutrale

Eisenvitriollösung aus j durch Rohr i geleitet, welche zuerst Kupfersulfat löst, dann das

Silbersulfat reducirt, die freie Säure aufnimmt und anfangs als blaue, dann als

braune Flüssigkeit durch das Hahnrohr g in einen

Behälter o von 5m,6

Länge, 2m,8 Breite und 0m,9 Tiefe abflieſst, bis eine grüne Farbe das Ende

der Reduction anzeigt, Die blaue Kupfer haltige Flüssigkeit wird von der braunen

getrennt aufgefangen; in letzterer befinden sich noch etwa 2,5 Proc. Silber gelöst.

Die Reduction ist in 3 bis 4 Stunden beendigt. Die Eisenoxydlösung wird durch

Behandeln mit Eisenabfällen im Behälter o in Oxydulsalz

verwandelt und die Flüssigkeit mittels Dampfpumpe p durch

die Röhren r und q in den

Kasten k geschafft, aus welchem sie durch l nach j abflieſst.

Der Plattner'sche Goldextractionsprozeſs ist in Nevada County, Californien, seit 11 Jahren

eingeführt und wird augenblicklich von 11 Hütten angewendet. Auf dem Idaho-Werke

flieſst das gepochte und angereicherte Erz mit möglichst wenig Wasser über in

Platten eingelassene, mit Quecksilber gefüllte Vertiefungen (riffles), gelangt dann in Kübel, in welchen sich amalgamirte gewellte

Kupferplatten bewegen, flieſst nun über lange amalgamirte Platten und mit Gummistoff

ausgekleidete Tröge, um schlieſslich noch in Pfannen amalgamirt zu werden, ehe es an

die Chlorationswerke abgegeben wird. Auf den Werken der Providence-Mine gehen die

gepochten Erze durch eine Mulde, deren Bodenplatte amalgamirt ist, dann durch

amalgamirte Tröge in Frue'sche Goldwäschen.

Das Rösten der Kiese geschieht in zweiherdigen, kreisrunden Oefen, deren oberer Herd

einen offenen Trockenboden bildet. Der Beschickung im unteren Ofen wird 3 Proc. Salz

zugesetzt. Das Erz aus den Goldwäschen mit 75 Proc. Kiesen und 25 Proc. Quarz eignet

sich gut für direktes Rösten; andere werden zunächst mit 15 bis 25 Proc. Sand

gemischt.

Zur Chloration werden etwa 2t,5 befeuchtetes Erz

0m,7 hoch auf die falschen Böden von 1m,8 hohen, mit Asphaltfirniſs ausgestrichenen

Kästen geschüttet, worauf man das in gewöhnlicher Weise erzeugte Chlorgas unter die

falschen Boden leitet. Hat das Chlor nach 5 bis 6 Stunden die Schicht durchdrungen,

so wird der Deckel mit Teig gedichtet und die Masse 2 Tage lang der Einwirkung des

Chlores überlassen. Das ausgelaugte Chlorgold wird in gewöhnlicher Weise mit

Eisenvitriol gefallt. Die Rückstände werden dann zur Gewinnung des Silbers in tiefer

stehenden Bottichen mit einer kalten Lösung von unterschwefligsaurem Calcium

ausgezogen; das gelöste Silber wird als Schwefelmetall gefällt, um die Lösung

abermals zu verwenden.

Nach W. U. Greene (Journal of

the Franklin Institute, 1882 Bd. 113 * S. 377) soll das aus Braunstein,

Chlornatrium und Schwefelsäure oder sogar aus Chlorkalk und Schwefelsäure

entwickelte Chlor in einem Gasometer aufgefangen, dann

mittels Druckpumpe durch Rohr a (Fig. 14

Taf. 24) in mit den gerösteten Erzen beschickte, 1m,07 weite und 1m,37 lange eiserne

Cylinder E eingepreſst werden, welcher langsam gedreht

wird. Das gelöste Chlorgold soll schlieſslich nach dem

Vorschlag von W. M. Davis mittels Kohle gefällt

werden.

Diese Wirkung von Holzkohle auf Goldchloridlösung ist

nach Versuchen von G. A. König (Daselbst S. 382)

vorwiegend den bekannten physikalischen Eigenschaften der Holzkohle zuzuschreiben;

daneben findet aber aucli eine Zersetzung nach folgender Gleichung statt: 4AuCl3 + 6H2O + 3C = 4Au

+ 12HCl + 3CO2.

Tafeln