| Titel: | Neuerungen an Kleindampfmaschinen, welche mit einem Dampferzeuger verbunden sind. |

| Autor: | Whg. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 313 |

| Download: | XML |

Neuerungen an Kleindampfmaschinen, welche mit

einem Dampferzeuger verbunden sind.

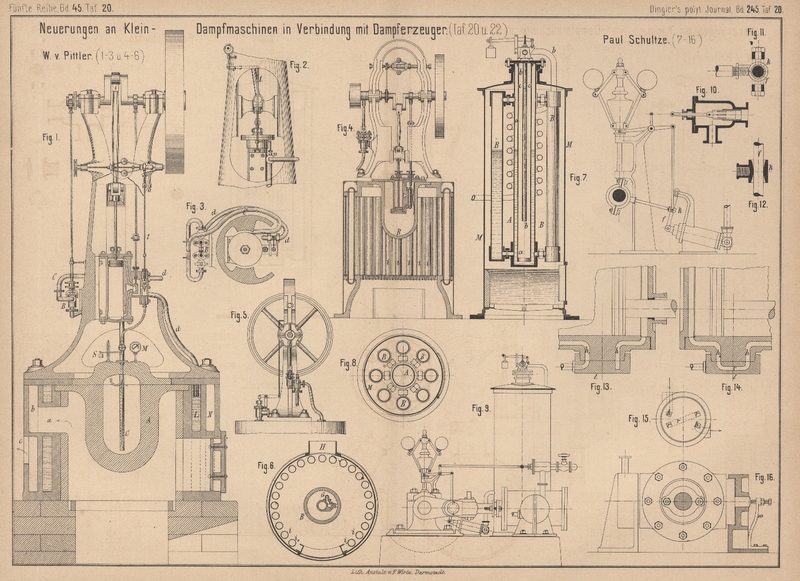

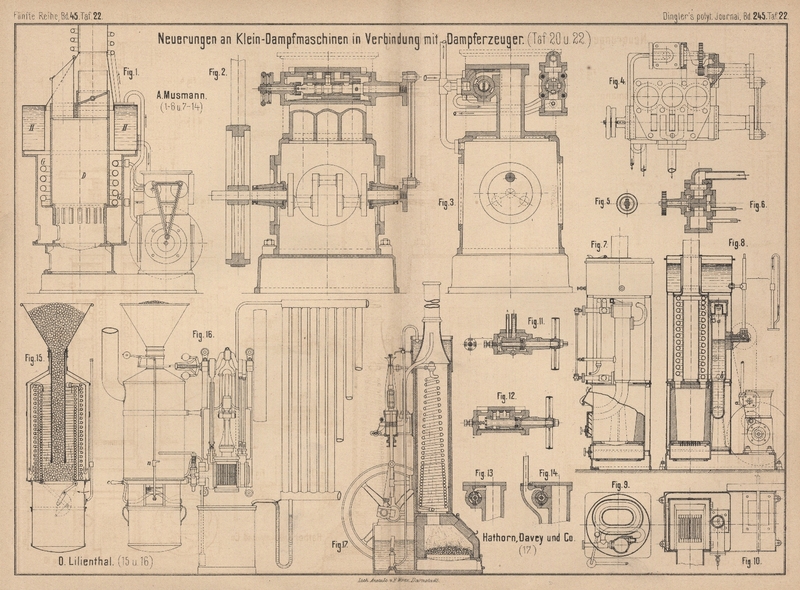

Mit Abbildungen auf Tafel 20 und 22.

(Patentklasse 14. Schluſs des Berichtes S. 277

dieses Bandes.)

Neuerungen an Kleindampfmaschinen.

Fig.

1 bis 6 Taf. 22

zeigen eine Anordnung von A. Musmann in Magdeburg (*D.

R. P. Nr. 14737 vom 15. December 1880). Der Dampferzeuger wird durch eine

Schlangenröhre G gebildet. Für die Feuerung ist ein

Füllschacht D benutzt, aus dem die Heizgase unten durch

Schlitze in den Mantelraum treten, in welchem die Schlangenröhre G liegt. Oben bespülen dieselben noch einen

ringförmigen Vorwärmer H. Der Dampf strömt direkt aus

dem Rohr G in die Maschine, wird also jedenfalls viel

Wasser mitreiſsen.

Die Dampfmaschine (Fig. 2 bis

4) ist eine kleine Boxmaschine mit drei neben einander liegenden, einfach

wirkenden Cylindern. Die Dampfvertheilung wird durch einen rotirenden

hohlcylindrischen Hahn besorgt, in welchem ein von Hand einstellbarer Expansionshahn

untergebracht ist. Beide Hähne werden durch Federn nach oben gegen die

Dichtungsflächen gedrückt: der Vertheilungshahn durch eine lange Blattfeder, der

Expansionshahn durch zwei Ringfedern (vgl. Fig. 2). Um

den Hähnen die hierzu nöthige Beweglichkeit gegen ihre Spindeln zu geben, ist die

Kupplung zwischen diesen Theilen mittels kurzer Cylinder hergestellt, in deren

diametrale Schlitze die flachen Endzapfen der Spindeln eingreifen und welche mit den

Hähnen durch Querstifte verbunden sind (vgl. Fig. 2 und

5).

Neben den Dampfcylindern, dem Steuerhahngehäuse gegenüber, ist eine Speisevorrichtung

für den Dampferzeuger angebracht, welche im Verein mit dem Steuerhahn von der

Kurbelwelle aus mit Hilfe einer Dreikurbelstange (vgl. Fig. 1)

angetrieben wird. Wie aus Fig. 3 und

6 ersichtlich, besteht dieselbe aus einem kurzen rotirenden Cylinder,

welcher auf seiner Mantelfläche mit vier Mulden versehen ist. Der Raum über

demselben steht in Verbindung mit dem Vorwärmer H, der

Raum unter demselben mit dem unteren Ende des Schlangenrohres. Bei der Drehung

dieses Cylinders sollen sich jene Mulden oben füllen und unten entleeren, zu welchem

Zweck eine Verbindung mit dem Steuerhahngehäuse hergestellt ist, so daſs Dampf in

die sich entleerenden Mulden einströmen kann, welcher dann oben wieder austritt und

in den Vorwärmer entweicht. – Irgend welche selbstthätige Regulirvorrichtungen sind

nicht vorhanden.

Versuche, welche mit dem vorstehend beschriebenen Dampferzeuger angestellt wurden,

muſsten bald die mancherlei Mängel desselben darthun und führten so zu der

verbesserten, in Fig. 7 bis

14 Taf. 22 veranschaulichten Anordnung (*D. R. P. Zusatz Nr. 16867 vom

15. Mai 1881), Um

zunächst möglichst trockenen Dampf zu erhalten und in passender Weise die festen

Niederschläge abzuscheiden, ist die Rohrschlange mit einem weiten Guſseisenrohre

verbunden, welches seitlich in vertikaler Stellung innerhalb der Ummantelung auf der

Grundplatte befestigt ist. Der Dampf strömt aus dem oberen Ende des Sehlangenrohres

bei a tangential (vgl. Fig. 9) in

dieses Guſsrohr ein, in Folge dessen das mitgerissene Wasser an der Wandung

hinabflieſst, gelangt dann durch ein Sieb in ein aufgesetztes Kopfstück und wird

schlieſslich in dem Dampfrohr, welches in einmaliger Windung oberhalb des

Schlangenrohres durch den Feuerraum geführt ist, vollends getrocknet. Bei b schlieſst sich das untere Ende des Schlangenrohres

an. Der Theil des Guſsrohres unterhalb b, in welchem

das Wasser in Ruhe bleibt, dient als Schlammsammler und ist behufs bequemer

Entfernung der Niederschläge viertelkreisförmig nach vorn gekrümmt. An den Kopf des

Guſsrohres ist ein seitlicher Kanal angegossen, welcher sich vorn zu einem

Sicherheitsventilgehäuse erweitert. Auſserdem sind Wasserstandszeiger, Probir- und

Ablaſshahn an dem Rohre angebracht.

Der groſse Füllschacht der ersten Anordnung ist fortgelassen und dafür der

Feuerschacht nach Art der Füllöfen eingerichtet, so daſs sich durch passende

Regulirung des Luftzutrittes für einige Stunden ein nahezu gleichmäſsiger Abbrand

erreichen läſst.

Die Speisevorrichtung ist gleichfalls verbessert worden. Dadurch, daſs dieselbe

seitlich in Wasserstandshöhe an das Guſsrohr geschraubt und mit diesem durch zwei

Bohrungen verbunden ist (vgl. Fig. 8),

wurde ein sicherer Austausch des Speisewassers mit Dampf in der jeweils unteren

Mulde ermöglicht. Um ferner den Dampf besser, ohne Stöſse und Geräusch, aus der oben

angelangten Mulde abzuführen, sind oben in dem Gehäuse zwei Bohrungen angebracht

(vgl. Fig. 11), eine groſse kreisrunde und eine schmale, in der Drehrichtung

längliche. Bei der Drehung des Speisecylinders tritt nun jede Mulde zunächst vor die

schmale Oeffnung, durch welche dann der Dampf austritt, ehe das Wasser durch die

groſse Oeffnung eintritt. Damit der Dampf nicht verloren gehe, ist das betreffende

Röhrchen umgebogen und führt von oben in das Speiserohr zurück (vgl. Fig. 8).

Endlich wird bei der dargestellten Einrichtung auch eine selbstthätige Regulirung

der Speisung in der Weise erreicht, daſs der Wasserstand in dem Guſsrohr auf

gleicher Höhe gehalten wird. Sobald derselbe nämlich bis auf die Höhe des

Einfluſskanales gestiegen ist, kann das Wasser aus den Mulden nicht mehr abflieſsen

und die Speisung hört dann auf.

An der Steuerung ist die Aenderung getroffen, daſs der Hahn durch Stirnräder mit

einer Uebersetzung ins Langsame im Verhältniſs von 2 : 1 angetrieben wird und dem

entsprechend die Kanäle verdoppelt sind (vgl. Fig. 8 und

12 bis 14). Es soll hierdurch eine bessere Abdichtung zu erzielen sein.

Ferner ist der Expansionshahn fortgelassen und die Kupplung zwischen Spindel und

Hahn mittels einer Scheibe mit vier im Kreuz stehenden Einkerbungen bewirkt (vgl.

auch Fig. 11), in welche je zwei Greifer der Spindel und des Hahnes fassen.

Durch Scheibe und Splint werden die Theile zusammengehalten. Die gleiche Verbindung

ist auch bei der Speisevorrichtung benutzt.

Die schraubenförmig gewundenen Schlangenröhren haben so viele Vorzüge, daſs sie mit

groſser Vorliebe zu diesen kleinen Dampferzeugern verwendet werden. Sie sind

verhältniſsmäſsig billig, geben eine groſse Heizfläche in kleinem Räume, liefern in

kurzer Zeit nach dem Anheizen Dampf, halten hohe Spannungen ohne Explosionsgefahr

aus u.s.w. doch haben sie auch sehr wesentliche Nachtheile, unter denen der

bedeutendste der ist, daſs sie sich, von einem Ausspülen abgesehen, nicht reinigen

lassen. Allerdings läſst sich durch Unterhaltung eines recht energischen

Wasserumlaufes die Absetzung von Kesselstein in den Röhren erheblich vermindern,

aber wohl nicht auf längere Zeit ganz vermeiden. Im Allgemeinen wird sich in den

Röhren früher oder später eine Kruste ansetzen, dadurch die Verdampfungsfähigkeit

vermindert und schlieſslich ein Durchbrennen oder Verstopfen der Röhren

herbeigeführt werden.

Um diesem Uebelstande vorzubeugen, hat O. Lilienthal in

Berlin (*D. R. P. Kl. 13 Nr. 16103 vom 9. April 1881) die Maschine mit einem

Oberflächencondensator verbunden, so daſs im Wesentlichen immer dasselbe Wasser

wieder benutzt wird. Diese Anordnung ist in Fig. 15 und

16 Taf. 22 abgebildet. Der Dampferzeuger besteht im Prinzipe aus einer

inneren und einer äuſseren Rohrschlange, welche aus Kupfer oder Messing hergestellt

und oben mit einander verbunden sind. Drei in einander geschachtelte Blechcylinder

leiten die Feuergase in der durch Pfeile angedeuteten Weise. Das Wasser wird am

unteren Ende der inneren Rohrschlange eingeführt, während der Dampf am unteren Ende

der äuſseren Rohrschlange abströmt. Die Feuerung ist für kleinkörniges Brennmaterial

eingerichtet, welches in einem centralen, verhältniſsmäſsig engen und oben mit

offenem Trichter versehenen Schachte in dem Maſse niedersinkt, als es unten

abbrennt. Der von oben nicht zugängliche Rost kann mit Hilfe der Kurbel c heruntergeklappt und dann gereinigt werden. Als

wesentlich wird hervorgehoben, daſs der Dampferzeuger, wie aus Fig. 16

ersichtlich, an dem Maschinengestell aufgehängt ist, indem durch die Erschütterungen

des letzteren ein Verstopfen sowohl des Füllschachtes, wie auch des Rostes vermieden

werden soll. Eine besondere Einrichtung zur Dampftrocknung ist nicht vorgesehen;

doch ist es auch möglich, in dem Rohre selbst schon trockenen Dampf zu erhalten,

wenn sowohl Heiz- wie Rostfläche groſs genug für die verbrauchte Dampfmenge

sind.

Zur Regulirung der Verdampfung und damit des Ganges der Maschine ist hier ein

Centrifugalregulator mit einem Schieber verbunden, welcher vor der

Lufteinströmungsöffnung d angebracht ist. Der Regulator

hat eine horizontale

Spindel und ist durch eine Feder belastet. Nimmt die Geschwindigkeit der Maschine

zu, so wird der Schieber gehoben, die Luftzuführung und dadurch die Verdampfung

vermindert, mithin auch der Maschine weniger Dampf bezieh. Dampf von geringerer

Spannung zugeführt. Um in jedem Falle z.B. bei vollständiger Entlastung der Maschine

ein Durchgehen derselben zu verhüten, soll der Regulator, nachdem er den Zugschieber

ganz geschlossen hat, mittels des Daumens n ein

Sicherheitsventil öffnen. Da indessen diese Einrichtung einer bestimmten

Dampfspannung angepaſst werden muſs, die Spannung aber jedenfalls sehr veränderlich

sein wird, so kann die beschriebene Vorrichtung kaum brauchbar sein. Ebenso wenig

wird durch die Zugregulirung allein ein regelmäſsiger Gang der Maschine erreicht

werden können; doch mag sie für gewisse Verhältnisse genügen.

Der Abdampf tritt in einen aus Röhren gebildeten Oberflächencondensator ein, der hier

einzig den Zweck hat, den Dampf wieder in Wasser zu verwandeln, in welchem also der

gewöhnliche Luftdruck herrscht. Das sich niederschlagende Wasser flieſst durch ein

U-förmig gebogenes Rohr in einen unter der Maschine stehenden Behälter, auf dessen

Boden sich die ununterbrochen arbeitende Speisepumpe befindet.

Eine englische Maschine – von Hathorn, Davey und Comp.,

Sun Foundry in Leeds gebaut – ist nach dem Engineer,

1882 Bd. 53 S. 477 in Fig. 17

Taf. 22 dargestellt. Der Dampferzeuger besteht auch hier aus einer eisernen

Rohrschlange, welche in einem vertikalen Feuerschacht untergebracht ist. Das Wasser

wird aus einem hinter dem Feuerherde liegenden Behälter durch eine kleine Pumpe,

welche ohne Ventile und Stopfbüchse arbeiten soll, in einen den Schornstein

umgebenden Vorwärmer gepreſst. Aus diesem flieſst es durch ein enges Röhrchen mit

einstellbarem Hahn in den Saugraum der Speisepumpe, deren Plungerkolben durch die

nach oben verlängerte Kolbenstange des Dampfcylinders gebildet wird. Beim

Niedergänge wird das Wasser, vermischt mit Luft, in den Pumpencylinder eingesaugt

und beim Aufgange in das obere Ende des Schlangenrohres

eingespritzt. Das Gemisch von Dampf und heiſser Luft gelangt dann aus dem unteren

Ende des Rohres direkt in den Cylinder. Um das Rohr vor der Verbrennung zu schützen,

treten die Heizgase durch eine enge Oeffnung aus dem Feuerraume aus, so daſs der

untere Theil des Rohres von dem Gasstrom nicht getroffen wird. Rohre, welche schon

über ein Jahr im Betriebe sind, sollen noch keine Spuren der Verbrennung zeigen.

Zur Regulirung des Ganges der Maschine ist in das Dampfrohr an der Eintrittstelle in

den Cylinder eine mit dem Regulator verbundene Drosselklappe eingeschaltet.

Auſserdem kann der Wasserzufluſs aus dem Vorwärmer in die Speisepumpe von Hand

geregelt werden. Die Maschine kann in 7 bis 8 Minuten nach dem Anfeuern angelassen

werden. Sie ist

namentlich zum Pumpen von Wasser in Landhäusern u. dgl. bestimmt. Für Leistungen von

etwa 1e erhält das Schlangenrohr einen Durchmesser

von 12mm.

Whg.