| Titel: | Neue Brauerei-Einrichtungen. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 46 |

| Download: | XML |

Neue Brauerei-Einrichtungen.

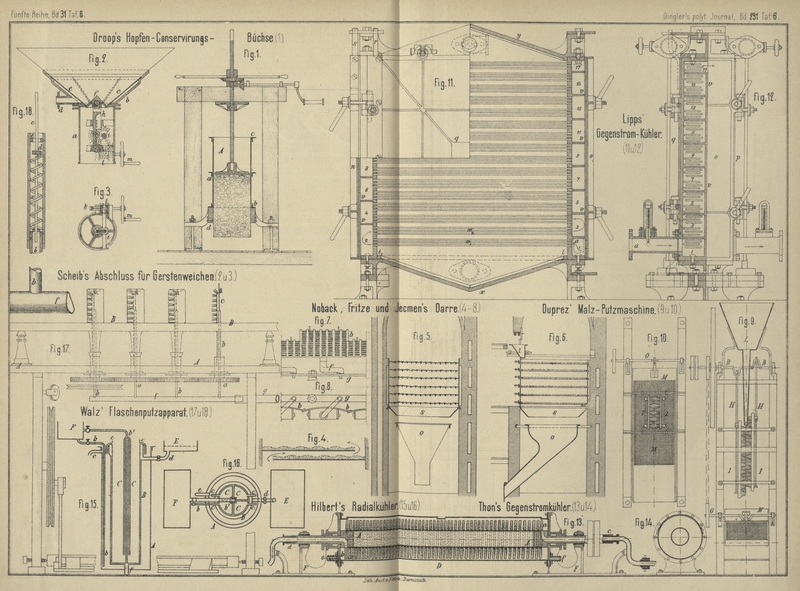

Mit Abbildungen auf Tafel 6.

Neue Brauerei-Einrichtungen.

Hopfenconservirungsbüchse. H. Droop

in Barmen (*D. R. P. Nr. 2059 vom 21. December 1877) läſst den frischen Hopfen noch

2 bis 3 Wochen zum Nachtrocknen liegen, schwefelt ihn und preſst ihn dann in

Cylinder aus Eisenblech A (Fig. 1 Taf.

6), welche auſsen mit Oelfarbe, innen mit Bottiglack gestrichen sind. Zur

Verstärkung ist um die Mitte ein Reif a gelegt. Es wird

nun zunächst an den untern Reif b aus Winkeleisen der

eiserne Boden mit zwischengelegten Gummiringen angeschraubt, dann der geschwefelte

Hopfen eingepreſst und auf c der Deckel festgemacht.

Zur Entleerung werden Deckel und Boden abgenommen und der Hopfen mit Hilfe derselben

Presse, welche zum Füllen benutzt wurde, herausgedrückt, indem man die Büchse, wie

die Abbildung zeigt, auf den Eisenring d stellt und den

Kolben niederschraubt.

Die Maschine zum Entleeren von Hopfenbüchsen, welche S. Israel in Berlin (*D. R. P. Nr. 2777 vom 16. April

1878) angegeben hat, schabt den fest eingepreſsten Hopfen mittels einer Frässcheibe aus, welche sich um

eine verticale Achse mit Rädervorgelege dreht und in einem Ständer gelagert ist, der

zum Centriren und Festhalten der Eisenbüchse eingerichtet ist.

Abschluſsvorrichtung zur selbstthätigen

Entleerung conischer Gerstenweichen. Als Verlängerung des unteren Theiles

des Quellstockes (Fig. 2 und

3 Taf. 6) sind die Seiherplatten e

eingesetzt, durch welche das Wasser in den diesen Theil der Weiche umgebenen Mantel

b und nach Oeffnung eines entsprechenden Hahnes

durch d austreten kann. Der Verschluſskegel f sitzt auf einer in der Längsachse des Cylinders a in zwei Führungen gelagerten Stange h, welche seitlich mit Zahnschnitt versehen ist. Im

Eingriff mit dieser ist ein Zahnradsegment i auf

horizontaler Welle befestigt, auf deren äuſserem Ende das Schraubensegmentrad k aufgekeilt ist, in welches die Schraube l eingreift. Durch entsprechende Drehung derselben

mittels der Kurbel m wird der Kegel f gehoben oder gesenkt und so in passender Weise die

Weiche geschlossen oder entleert. – Wie Lintner in der

Zeitschrift für das gesammte Brauwesen, 1878 S. 393

hervorhebt, zeichnet sich diese von Scheib und Comp.

construirte Vorrichtung durch Einfachheit und leichte Handhabung aus (vgl. *1878 229 254).

Die Frankfurter Gummiwaarenfabrik hat ein Patent auf Gummischuhe

mit elastischer Sohle für Mälzer erhalten (*D. R. P. Nr. 1551 vom 30. October

1877).

Th. Kaden in Chemnitz und A.

Lohse in Elberfeld (*D. R. P. Nr. 1579 vom 6. Juli 1877) haben einen

Keimapparat patentirt erhalten, in welchem die geweichte Gerste mit einer dem

jeweiligen Stande des Wachsthums entsprechenden Luftmenge bearbeitet wird. – E. Planer in Wien (*D. R. P. Nr. 1137 vom 3. November

1877) hat einen mechanischen Keimapparat mit Wendewalzen construirt.

G. Holzner (Zeitschrift für das

gesammte Brauwesen, 1878 S. 241, 276 und 301) gibt einen umfassenden

Bericht über Beobachtungen in der mechanischen Mälzerei in Wyl, welche von der

Maschinenfabrik Germania in Chemnitz gebaut wurde. Die

bereits in D. p. J. *1874 213 117 beschriebene Darre ist 2m,8

tief, 2m,944 breit, 3m,3 hoch und hat 9 Horden mit einer Darrfläche von je 8qm,24. Die mitgetheilten Analysen des

dargestellten Malzes sprechen sehr zu Gunsten dieser Mälzerei. – Bei der von der

genannten Maschinenfabrik patentirten Malzdarre (*D. R. P. Nr. 17 vom 3. Juli 1877)

sind verschiedene Neuerungen zu bemerken. Der Wagen ist vorn und rückwärts mit

verstellbaren Platten versehen, um die Füllhöhe bequem reguliren zu können. Um

Arbeit zu ersparen, haben die Rinnen der obersten Etage einen solchen Ausschnitt

(230mm lang), daſs die Wendung erfolgen kann,

ohne den Wagen aus dem Darrraum herauszuziehen. Die Jalousien sind aus Stangengewebe

von verschieden groſsen Durchgangsöffnungen; die weitmaschigeren liegen nach oben zu

und die Luft steigt senkrecht aufwärts. Um ein leichtes Wenden zu erzielen, ist die

Lagerung bezieh. Aufhängung der einzelnen Jalousien excentrisch gewählt; es

schlieſsen sich hierbei in Folge der ungleichen Belastung die Fächer von selbst.

Ferner beziehen sich die Eigenthümlichkeiten noch auf die Herstellung der Vorder-

und Hinterwand, auf eine Isolirschicht zwischen den Umfassungsmauern des

Darrapparates und auf die Einführung frischer Luft.

Die von Brüder Noback und Fritze in

Prag und Joh. Gecmen (auch Jecmen geschrieben) in Nepomuk bei Pilsen patentirten Verbesserungen an

mechanischen Darren und Wendeapparaten (*D. R. P. Nr. 2487 vom 31. März 1878) sind

durch Fig. 4 bis 8 Taf. 6

näher veranschaulicht. Bei den allen Gecmen'schen

Jalousiedarren ging der heiſse Luftstrom in einer Schlangenlinie (Fig. 4)

durch die Etagen in die Höhe. Beim Wenden der Jalousieplatten um 90° wurde das Malz

nicht in gleichmäſsiger Höhe vertheilt auf die nächst untere Etage abgegeben; es

bildete sich vielmehr eine Schicht mit wellenförmiger Oberfläche, also verschiedener

Dicke, was das gleichmäſsige Abdarren sehr erschwerte. Das Aufbringen des Grünmalzes

auf die oberste Etage erfolgt nun mittels eines Wagens l, welcher in der Stellung Fig. 6 den

Darrraum nach auſsen abschlieſst. Die Ausfluſsöffnung des Wagens liegt in solcher

Höhe über der Hordenfläche, als die Malzschicht Dicke haben soll. Fährt man daher

mit gefülltem Wagen über die leere Etage, so bedeckt sich diese gleichmäſsig mit

Grünmalz. Die Jalousiehorden schlieſsen an allen vier Seiten des Darrraumes gut an

und sind aus Drahtgeflecht, Siebblech o. dgl., lassen also die Luft durch das

Darrgut senkrecht in die Höhe streichen; sie bestehen jede aus einem viereckigen

Blechrahmen, welcher oben mit der etwas gekrümmten oder einer ebenen Horde b (Fig. 7 und

8) überdeckt ist. An den kurzen Seiten hängt der Rahmen in Drehzapfen,

von denen der eine zur Kurbel f verlängert ist; der

Zapfen derselben steckt in der Schiene g, welche für

alle Jalousiehorden einer Etage gemeinschaftlich ist und mittels Handhaben bewegt

wird. Mit den äuſsersten Kanten der beiden über den Rahmen hinausstehenden Flächen

klappt die Horde an der einen Seite über, an der anderen Seite unter die

benachbarten Horden. Bei Verschiebung der Schiene g

werden die Kurbeln f bezieh. die Jalousiehorden um 180°

gedreht, wobei nicht nur eine vollkommene Wendung des Malzes erzielt wird, sondern

auch alle Anhäufungen weggestrichen werden, so daſs Schichten von stets

gleichbleibender Dicke entstehen, durch welche die Luft gleichmäſsig streichen kann.

Zum Ausbringen des fertigen Malzes dient ein Doppeltrichter s, o; die frühere Rutsche konnte nicht zur Anwendung kommen, weil durch

eine solche der heiſse Luftstrom aus dem Heizraum nach einer Seite der Darre hinüber gedrängt

worden wäre. Der Trichter o ist mit einer Klappe

abgesperrt, um hier den Zutritt der äuſseren Luft abzuhalten. Um die in dem Ofen des

Heizapparates erzeugte Hitze besser auszunutzen, haben schlieſslich die Erfinder das

ganze verticale Röhrensystem aus Doppelröhren construirt.

Maschine zum Entkeimen und Reinigen von Malz. Das

Eigentümliche dieser von Ch. A. Duprez in Reims (*D. R.

P. Nr. 650 vom 10. Juli 1877) construirten und in Fig. 9 und

10 Taf. 6 dargestellten Maschine besteht in der Anwendung zweier

verticaler oder horizontaler Bürsten, welche eine hin- und hergehende Bewegung

erhalten, wobei zugleich die eine Bürste auf-, die andere herabsteigt und umgekehrt.

Während dieser Bewegung wird das zu entkeimende Getreide durch die Bürsten geführt

und durch die Berührung mit den Borsten derselben von Keimen und anderen fremden

Körpern befreit. In dem oberen Theile des Gestelles ist die horizontale Kurbelwelle

B gelagert, welche mittels der Pleuelstangen H die Bewegung der entsprechend geradgeführten Bürsten

I bewirkt. Oberhalb des Gestelles ist der Trichter

L gelagert, in welchen das zu entkeimende Getreide

geschüttet wird; derselbe läuft in ein conisches Rohr aus, welches unmittelbar über

den Bürsten mündet. Unterhalb der Bürsten ist ein trogförmiger Reiniger M in geneigter Lage angebracht, dessen Boden aus

gelochtem Eisenblech besteht. Durch eine von der Welle O abgeleitete Rüttelung werden im Reiniger die abgeriebenen Keime von den

Körnern getrennt.

Feuerungsanlage für Braupfannen. G. Gerstetter in

Augsburg (*D. R. P. Nr. 1885 vom 11. December 1877) legt einen zweiten zum Kamin

führenden Rauchabzugskanal an, um durch diesen bei entsprechender Schieberstellung

die glühenden Gase abzuführen und so von der Pfanne abzuhalten, wenn dieselbe

geleert wird. – Eine andere Pfannen-Einmauerung hat C. A.

Reiffen in Witten (*D. R. P. Nr. 2040 vom 13. November 1877) patentirt

erhalten.

Der Gegenstromkühler von J. Ph. Lipps in Dresden (*D. R. P. Nr. 899 vom 17. Juli

1877) führt die Würze durch flache, dünnwandige Kupferröhren, welche von Kühlwasser

umgeben sind (vgl. *1876 222 487. 1878 229 344). Diese Röhren sind in den Rohrwänden t, t1 (Fig. 11 und

12 Taf. 6) festgelöthet, welche mit dem Bodenstück x und dem Obertheil y

verschraubt und gegen die Rückwände abgedichtet sind. Der äuſsere Abschluſs des

Apparates wird durch die Thüren n, o, p und q gebildet. Die Rohrwände t und t1 sind

auſsen mit Flanschen, verticalen und horizontalen Rippen v versehen, an welche sich die Thüren o und

n dicht anlegen. Letztere sind auf der ganzen

Innenfläche mit einer Gummiplatte versehen, durch welche ein wasserdichter Abschluſs

sowohl am Rande, wie auf den einzelnen Rippen hergestellt wird. Die Thüren schwingen

um Zapfen s, r und können durch Ueberwurfsschrauben,

deren Muttern mit einem Griff versehen sind, leicht geschlossen und geöffnet werden.

Die Rippen v sind gegen einander versetzt, wie die

Abbildung zeigt. Aus dieser Anordnung der Rohrwände und der Thüren o, n entstehen zwei Doppelreihen von Kammern 1, 3, 5 bis 17 auf der

einen und 2, 4, 6 bis 16

auf der anderen Seite. Diese Kammern stehen derart mit einander durch die Kühlröhren

in Verbindung, daſs die bei a in die Kammer 1 eingetretene Würze durch die drei untersten Röhren

w1 in die Kammer

2 strömt, von dieser durch die zweite Gruppe von

drei Röhren w2 in die

Kammer 3 u.s.w. bis zur Kammer 17; diese erstreckt sich abweichend von den übrigen horizontal bis in die

andere Abtheilung des Apparates, in welchem die Würze nun in ähnlicher Weise

weiterläuft, aber abwärts gerichtet, bis sie aus der letzten Kammer abgeleitet

wird.

Der in Fig. 13 und 14 Taf. 6

ersichtliche Gegenstromkühler von L. W. Thon und G. Thon in

Sontra (*D. R. P. Nr. 357 vom 28. August 1877) unterstüzt den Durchfluſs der zu

kühlenden Flüssigkeit durch Drehung einer das Kühlwasser enthaltenden Schnecke. Die

der gröſseren Leichtigkeit wegen hohl gefertigte Welle A ist an ihren beiden Enden mit hohlen Zapfen versehen, welche mittels

Stopfbüchsen gedichtet sind und aus den Kopfwänden des Cylinders D nach auſsen reichen. Auf diese Welle ist die im

Querschnitt rechteckige Schnecke ab gelöthet, deren

erster Gang a mit dem einen hohlen Zapfen und deren

letzter Gang b mit dem anderen hohlen Zapfen in

Verbindung steht. Beide Zapfen sind auſserhalb noch einmal in dem Gestell F gelagert und an ihren Enden mit Verschraubungen c, d versehen. Der eine Zapfen trägt die Riemenscheiben

zum Antrieb. Das Kühlwasser strömt bei c ein, tritt

innerhalb des Cylinders D in die Schnecke und aus dem

anderen Zapfen d heraus. Die zu kühlende Flüssigkeit

dagegen tritt durch den Stutzen e in den Cylinder D ein und durch f wieder

heraus, wobei die rotirende Schnecke den Durchfluſs wesentlich befördert, so daſs

die dicksten Flüssigkeiten mit Hilfe dieses Apparates abgekühlt werden können.

Der Radialkühler von E. Hubert in Dresden (*D. R. P. Nr. 968 vom 22. August

1877) gestattet wohl kaum eine so gute Ausnutzung des Kühlwassers, als die Neubecker'schen und Lawrence'schen Apparate (*1876 222 489). Nach

der Skizze Fig. 15 und

16 Taf. 6 besteht der Kühler aus einem Cylinder A, welcher unten durch einen Boden geschlossen, oben offen und mit dem

Ueberlaufrohr e versehen ist. In diesem Cylinder taucht

das vom Wasserbehälter F kommende Rohr b bis fast auf den Boden hinab, um das kalte Wasser

unten zu ergieſsen. In dem Cylinder A steht ein innen

verzinnter kupferner Cylinder B der unten ebenfalls

einen Boden hat, aus welchem ein Rohr f durch den

eisernen Boden hindurch zum Abfluſsventil führt. Der Cylinder B ist oben offen, damit der heiſse Dampf des zu

kühlenden Bieres entweichen kann. Durch das ebenfalls durch den eisernen Cylinder

A

durchgehende Rohr d steht er mit dem Kühlschiff E in Verbindung. In diesem Cylinder B stehen

nach Erforderniſs 3 bis 8 sectorförmige, oben offene oder auch geschlossene Einsätze

C von Kupfer, gut verzinnt und mit je einem bis

fast zum Boden reichenden Einlaufrohr b' und einem

gebogenen Ueberlaufrohr c versehen. Die Einsätze C werden durch angelöthete Streifen 10mm von einander und am Umfange vom Cylinder B gehalten und bilden so die radialen Zwischenräume für

das zu kühlende Bier. Durch das Rohr b', welches sich

in ebenso viele Theile verzweigt, als Einsätze sind, werden dieselben mit Wasser

versorgt. Durch einen unten am Rohr f befindlichen

Regulator kann der Lauf des Bieres beschleunigt oder verzögert werden, indem eine in

demselben befindliche Klappe durch eine Schraube mehr oder weniger gegen ihren Sitz

gepreſst wird.

Beim Gebrauch des Kühlers wird derselbe so hoch gestellt, daſs Bier und oberer Rand

des Cylinders A in gleichem Niveau stehen; ein Hahn am

Rohr d wird geöffnet, nachdem A und C mit Wasser gefüllt sind, so daſs das

Bier die Zwischenräume anfüllt und je nach Stellung des Abfluſsventiles langsamer

oder schneller abläuft, während der Wasserzufluſs entsprechend regulirt wird. Ist

das Wasser in F nicht genügend kalt, so werden einige

Eisstücke hineingeworfen. Zur Reinigung läſst sich der Apparat leicht aus einander

nehmen.

Gährbottigkühlung. Vaas und Littmann empfehlen in der Allgemeinen Zeitschrift

für Bierbrauerei, 1878 * S. 480 eine Gährbottigkühlung, welche wenig von

der Vorrichtung von Gottfried (*1878 229 345) zu unterscheiden ist. – Auf demselben Princip

beruht der Kühler von P. Weining in Hanau (*D. R. P.

Nr. 1178 vom 8. December 1877), nur ist hier ein doppelwandiges Gefäſs in der Mitte

des Bottigs befestigt, welches innerhalb und auſserhalb von der gährenden

Flüssigkeit umspült wird.

Um das Ueberflieſsen des mit Hefe vermischten Schaumes, welcher

bei der Nachgährung aus dem offenen Spundloch ausgeworfen wird und somit die

Lagerfässer verunreinigt, zu verhüten, setzt H. Gebauer

in Oppeln (*D. R. P. Nr. 1153 vom 16. November 1877) auf die Fässer ein kleines

Gefäſs, genannt „Kappenraffer“, welches den Schaum sammelt, die Kohlensäure

aber entweichen läſst. Nach dem Zusatzpatent *Nr. 2229 vom 29. Januar 1878 werden an

dem Kappenraffer unten zwei Röhrchen angebracht, welche das aus dem Schaume

abgesetzte Bier wieder in das Lagerfaſs zurückführen.

Pichapparat. Brüder Noback und Fritze in Prag (Allgemeine Zeitschrift für Bierbrauerei, 1878 *S. 369)

leiten in die Lager- und Transportfässer überhitzte Luft, dadurch erhalten, daſs

mittels eines kleinen Gebläses Luft durch eine glühende Kokesschicht getrieben wird.

Das alte und die etwa erforderliche geringe Menge frisches Pech schmelzen und geben

einen dünnen, glatten Ueberzug.

Weniger praktisch erscheint der Pichapparat von A.

Grosmann in Schorndorf (*D. R. P. Nr. 1904 vom 10. Januar 1878), da bei diesem brennendes Pech

verwendet wird.

A. Jericka (Der böhmische

Bierbrauer, 1878 S. 185) hält das Pichen der Fässer für überflüssig. Neue

Fässer sollen innen lackirt werden, gebrauchte nur mit heiſsem Wasser oder bei

eingetretener Säuerung vorher mit Kalkwasser gewaschen werden. Der Lack wird durch

Lösen von 5 Th. Schellack, 15 Th. Colophonium und 2 Th. Terpentin in 100 Th. Alkohol

hergestellt und auf das vorher gut angewärmte Faſs aufgetragen.

Zum Wälzen gröſserer Fässer

unmittelbar nach deren Auspichung dient ein von L. v.

Bernd in Wiener-Neustadt (*D. R. P. Nr. 2433 vom 26. März 1878)

construirter Apparat. Derselbe besteht aus vier Rollen oder Scheiben, je zwei auf

zwei parallelen Wellen fest aufgekeilt, bezieh. lose aufgesetzt. Jede aufgekeilte

Rolle ist mit der gegenüberliegenden losen Scheibe durch eine endlose Kette o. dgl.,

welche sich in der Mitte etwas einsenkt, verbunden. Wird nun das Faſs auf die zwei

Ketten gelegt und die Welle mit den aufgekeilten Scheiben gedreht, so rollt das

Faſs, ohne seinen Ort zu verändern.

Eine Maschine zum Reinigen der

Fässer von äuſserem Schmutz hat K. Pohl in

Dresden (*D. R. P. Nr. 975 vom 6. September 1877) angegeben, welche ihrer

Herstellungskosten wegen nur für gröſsere Brauereien verwendbar sein wird. Das zu

etwa ein Drittel mit Wasser gefüllte Faſs wird auf zwei Rollenpaare, welche auf zwei

parallelen Wellen sitzen und von diesen gedreht werden, gelegt und gewälzt. Von den

Seiten und von oben kommen stellbare Besen oder Bürsten in Berührung mit dem

rollenden Faſs, auf welches mittels Schläuche lauwarmes Wasser gespritzt werden

muſs.

Der Apparat zum Reinigen von

Bierleitungen von E. Derendinger in Hagenau

(*D. R. P. Nr. 2904 vom 23. Februar 1878) ist ein fahrbarer Dampfkessel (Field's System) mit einer Armatur von Hähnen, welche

nach Belieben Dampf, siedendes oder kaltes Wasser anzuwenden gestatten. Man bringt

nun den Apparat zu der zu reinigenden Leitung und verbindet diese durch Schläuche

mit dem einen der Hähne am Kessel.

Flaschenputzapparat. Zum Reinigen der Flaschen bedient

sich H. Walz in Berlin (*D. R. P. Nr. 1481 vom 19.

October 1877) eines Apparates, welcher dem Schock'schen

Faſsspülapparat (*1878 229 436) im Wesen ähnlich ist.

Durch den Tisch A (Fig. 17

Taf. 6) reicht ein Stück Rohr 30mm über demselben

hervor, welches die Flaschenbürste und unten ein Zahnrad a trägt, das mittels Fuſsschwungrad und Schnurscheibe in Bewegung gesetzt

wird. Durch dieses Rohr geht das Einspritzrohr b (vgl.

Fig. 18). Wird nun über die rotirende Bürste und das Rohr b eine Flasche gesteckt, so drückt der Flaschenboden

den Stift c nieder, öffnet dadurch die Bohrung e, so daſs nun das durch den Schlauch g und das Hauptrohr f

zugeführte Wasser in die Flasche spritzt. Beim Heben der Flasche drückt die

Spiralfeder x gegen die an dem Stifte c befestigte Scheibe d und

sperrt den Wasserstrahl ab. Der Tisch B dient zum

Festklemmen der Flaschen während des Spülens und zum Aufstellen der übrigen Flaschen

vor und nach der Reinigung.

Sollen Flaschen mittels Wasser ausgespült und zugleich mittels Schrot o. dgl.

gereinigt werden, so hat dafür W. Thompson in Dublin

(*D. R. P. Nr. 2364 vom 1. März 1878) einen Apparat construirt, in welchem die

Flaschen in einem runden Rahmen um dessen verticale Achse gedreht werden, während

der Rahmen selbst um eine horizontale Welle rotirt. Die Deckplatte des Rahmens ist

eine Hohlscheibe mit passenden Oeffnungen zum Festhalten des Flaschenhalses. Durch

diese Hohlscheibe gelangt das Spülwasser in die Flasche, ebenso Schrotkörner o.

dgl., welche in Behältern an der Hohlscheibe geschickt untergebracht sind. Bei der

combinirten schnellen Drehung des Apparates scheuert das Wasser und der Schrot die

Flaschen rein. Durch entsprechendes Stellen der Rahmen und der Schrotbehälter werden

die Flaschen entleert, um nach Bedarf noch mit reinem Wasser ausgeschwenkt zu

werden. Einfacher wird die ganze Vorrichtung, wenn jede Flasche vorher mit der

Ladung Schrot versehen wird.

A. Rohde in Hamburg (*D. R. P. Nr. 471 vom 28. August

1877) schlägt vor, die Luft für Bierpumpen durch eine

Lösung von übermangansaurem Kali, dann durch Holzkohle und Baumwolle zu leiten. –

O. Hutzler in Tiefenstein (*D. R. P. Nr. 742 vom 7.

August 1877) verdichtet und kühlt die zum Heben von Bier bestimmte Luft in einem

Wasserdruckkessel.

Tafeln