| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Autor: | Prof. Johann Zeman [GND] |

| Fundstelle: | Band 209, Jahrgang 1873, Nr. LV., S. 321 |

| Download: | XML |

LV.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt vom Docenten Johann Zeman.

Mit Abbildungen auf Tab.

V.

(Fortsetzung von S. 254 des vorhergehenden

Heftes.)

Zeman, Notizen aus der Wiener Weltausstellung.

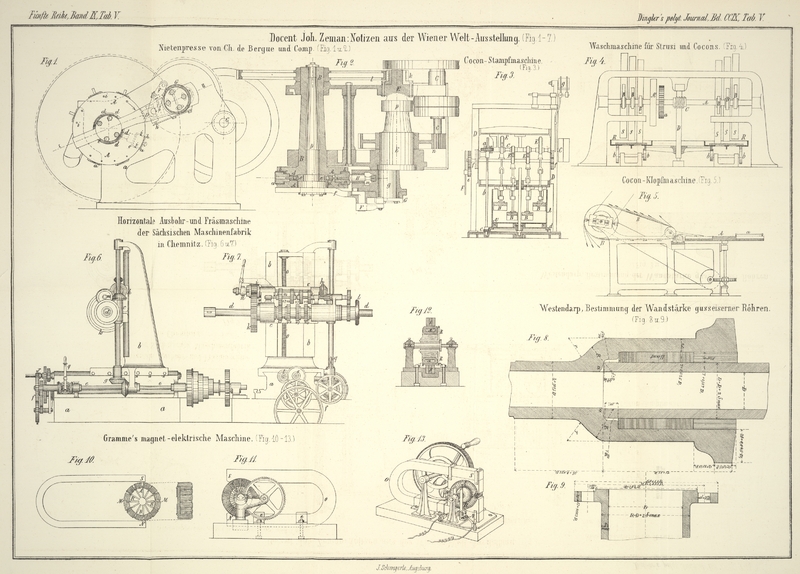

33. Nietenpresse von Ch. de Bergue und

Comp. in London.Die Firma Ch. de Bergue u. Comp. in London

– 10. Strand – besitzt eine Maschinenfabrik in Manchester und eine Brückenbauanstalt in Cardiff (Südwales). Die

Maschinenfabrik ist für den Bau von Arbeitsmaschinen, speciell für

Scher- und Lochmaschinen, Nietenpressen, Nietmaschinen eingerichtet,

liefert aber auch kleinere Brücken, Eisendächer etc. Große

Eisenconstructionen werden in Cardiff ausgeführt. So baut zur Zeit die

genannte Firma eine Eisenbahnbrücke von kolossaler Länge – nämlich

von 3130 Meter – für die North British

Railway über den Tay-Fluß, unmittelbar oberhalb Dundee

(Schottland). (Figur

1 und 2.)

Schon auf der im Jahre 1862 in London abgehaltenen internationalen Ausstellung

erregte die von der Firma Ch. de Bergue und Comp. ausgestellte Maschine zur Fabrication von Nieten

durch die Eigenthümlichkeit ihrer Anordnung und durch die hohe Leistungsfähigkeit

die Aufmerksamkeit der betreffenden Kreise.

Nicht minderes Interesse bietet diese Nietenpresse auch auf der Wiener

Weltausstellung und dieß ist um so gerechtfertigter, als dieselbe in den letzten

Jahren gründliche Verbesserungen erfahren hat, welche die Sicherheit des Betriebes

und die Dauerhaftigkeit der Maschine erhöhen, sowie den nicht zu unterschätzenden

Vortheil einer bequemen Auswechselbarkeit der einer Abnutzung zumeist unterworfenen

Maschinentheile gewähren.

Was die Bergue'sche Maschine von anderen besonders

unterscheidet ist die schräge Anordnung des Nietstempels

und die continuirliche Drehung der Matrizenscheibe.

Der Nietstempel bewegt sich in einer, ungefähr 22 1/2 Grad gegen die Horizontale geneigten Ebene

abwechselnd hin und zurück, und trifft bei jedem Niedergang gegen die in dem Umfang

einer Scheibe vertheilten Matrizen, welche durch Drehen der Matrizenscheibe an dem

Nietstempel vorbeigeführt werden. Das Einstecken der Bolzen in die Matrizen erfolgt

von Hand, das Köpfen und Ausstoßen der gebildeten Niete aber selbstthätig durch die

Maschine.

Als wesentlichster Vorzug des in Rede stehenden Maschinensystems läßt sich die große

Zeitersparniß beim Pressen der Niete ansehen, eine Folge der continuirlichen Drehung

der Matrizenscheibe, welche auch eine geringere Abnutzung der stets im gleichen

Sinne sich bewegenden Maschinentheile mit sich führt.

Außerdem darf aber auch nicht übersehen werden, daß die Matrizen sich stets rein erhalten, da beim Ausstoßen der fertigen Niete die

Matrize nach abwärts gerichtet ist und der entstandene Hammerschlag frei zu Boden

fallen kann.

Zu diesen allgemeinen Vorzügen kommen noch specielle durch die constructive

Detailausführung hinzu, welche ein genaues Justiren der zusammenwirkenden Theile und

ein bequemes Um- und Auswechseln der Matrizen etc. gestatten.

Aus diesen Gründen rechtfertigt sich ein näheres Eingehen in die Einzelheiten der

Maschine von selbst, welche in Figur 1 in der Ansicht, in

Figur 2 im

Schnitt nach der Linie I II und endlich im beigegebenen Holzschnitt (S. 223)

perspectivisch dargestellt ist.

Die gußeiserne Matrizenscheibe A bildet mit der Hohlwelle

B ein Stück und erhält von der Hauptwelle C aus bis 5 Umdrehungen in der Minute.

Die Scheibe A ist mit 8 radialen ausgebohrten Löchern

versehen, in welche die Gußeisen-Matrizen a unter

Zuhülfenahme der scharf passenden Stahlbüchsen b und der

stählernen Unterlagsringe c; eingesetzt sind.

Die Matrizenscheibe A ist nicht voll, sondern in der

Mitte nahezu auf den halben Durchmesser ausgebohrt; die Matrizen reichen nicht ganz

durch den Scheibenring A, sondern bis etwa zwei Drittel

der Ringstärke. Weiterhin ist das Loch verengt zur Aufnahme der stählernen

Widerlagen d, welche nicht allein den Druck beim

Anköpfen der Eisenbolzen aufnehmen, beziehungsweise auf die feste Achse D zu übertragen haben, sondern auch beim Weiterdrehen

der Matrize zum Ausdrücken der fertigen Niete dienen.

Aus diesem Grunde sind die Widerlagen d um einen excentrisch zur Matrizenscheibe A auf der Welle D aufgesetzten gußeisernen

Ring e vertheilt. Dort wo die mit einem glühenden

Eisenbolzen versehene

Textabbildung Bd. 209, S. 323

Matrize zum Nietstempel herantritt, muß die Widerlage d die tiefste Stellung einnehmen, dann aber successive

vorwärtsschreiten, um die erzeugte Niete auszustoßen. Damit hierbei die Matrizen

selbst nicht herabfallen, sind dieselben durch je zwei Stahlstifte i in A befestigt.

Die Widerlagen d sind Stahlbüchsen mit eingesetzten

Stahlbolzen, deren Länge von der zu pressenden Niete abhängt; eventuell kann durch

Unterlegen von Scheibchen unter den Widerlag-Stahlbolzen nachgeholfen

werden.

Der Gußstahlstempel H erhält von dem an der Zwischenwelle

E angegossenen Kurbelzapfen g und zufolge der Führung der Stange f, welche

mit einem Auge am oberen Ende den Zapfen g umfaßt, in

einem Schlitz der Achse D eine geradlinige Bewegung

gegen den Mittelpunkt des Matrizenkreises.

Da es aber für das Gelingen der Arbeit von wesentlichem Einfluß ist, daß der

druckgebende Stempel etwas länger als gerade im Moment des Vorbeidrehens der Matrize

auf dem eingesteckten Eisenbolzen ruht, so ist eine sehr gelungene Anordnung

getroffen den Stempel jedesmal der zukommenden Matrize entgegenzusenden.

Früher suchte man diese Bedingung dadurch zu erfüllen, daß man durch eigenes Zufeilen

des Rades an der Matrizenachse die Dicke der betreffenden Zähne verminderte und

durch Eintreten eines am Nietstempelhalter angebrachten Stiftes in Löcher am Umfang

des Matrizenkopfes, letzteren zu einem kurzen Stillstand nöthigte.Man vergleiche die frühere Beschreibung im polytechn. Journal, 1864, Bd.

CLXXIV S. 334.

Ganz abgesehen von dieser unconstructiven Lösung der Aufgabe, veranlaßten eintretende

Brüche des Haltstiftes etc. folgende vollkommen entsprechende Anordnung.

Der Halter des Nietstempels, welcher den Kurbelzapfen g

lose umgreift, ist durch einen Winkelhebel F mit der am

Kurbelzapfen verstellbar angeschraubten Stufenscheibe G

in der Art zusammengebracht, daß vor jedesmaligem Aufschlag des Nietstempels eine

geringe Drehung desselben nach aufwärts, der zukommenden Matrize entgegen, erfolgt;

daher der Stempel den vorstehenden Eisenbolzen etwas früher niederzudrücken beginnt

und im letzten Moment erst, wenn die Rolle am Winkelhebel F auf dem höchsten Punkt der Stufenscheibe G

angelangt und der Stempel in der genau radialen Linie I II eingetroffen ist, den

vollen Druck gibt.

Die Feder h drückt den Nietstempel stets nach aufwärts,

beziehentlich die Winkelhebelrolle gegen die Stufenscheibe.

Damit der Nietstempel genau auf die Matrize sich einlege, ist dessen genaue Stellung

mittelst Keil und Schraube l zu reguliren, und damit ein

Bruch in den Rädern ja hintangehalten werde, ist zwischen Stempel und Keilwiderlage

ein leichter berstendes Zwischenstück m zur Sicherheit

eingelegt.

Den Antrieb der Nietmaschine betreffend, so wird die Hauptwelle C durch eine Riemenscheibe in Drehung versetzt, welche

durch ein Räderpaar n auf die Zwischenwelle E und von hier durch die Zahnräder k und l auf die Hohlwelle

B, respect. Matrizenscheibe A übergeht.

Das Getriebe k ist durch Schlitzschrauben mit der Welle

E verbunden, um im Falle der nothwendigen Justirung

der Stellung der Matrizenscheibe ohne Weiteres vorgehen zu können.

Neben der Nietenpresse ist unmittelbar der Scherenapparat zum Abschneiden der

Eisenbolzen angebracht. p in Figur 2 bezeichnet das

Stufenrad zur Bewegung des beweglichen Scherblattes.

Zur Abkühlung des Stempels, der Matrizen und der Scherblätter ist eine eigene, im

Holzschnitt (S. 383) zu ersehende Rohrleitung an der Maschine angebracht.

Die Hauptwelle C macht im Normalen 140 Umdrehungen pro Minute, was circa 35

Niete in gleicher Zeit als Production der Maschine ergibt.

Die Nietmaschine arbeitet so ruhig und zweckmäßig, daß ein eigenes Fundament nicht

erforderlich ist.

Der von der Nietmaschine beanspruchte Raum ist 2,675 × 1,675 Meter, und der

Preis beträgt loco Manchester 300 Pfd. Sterling.

34–36. Maschinen zur Zubereitung

der Seidenabfälle für Florettspinnerei, von Theod. und Friedr. Bell in Kriens

bei Luzern (Schweiz). (Figur 3 bis 5.)

Unter Florettseide versteht man bekanntlich die aus bestimmten Seidenabfällen durch

einen wirklichen Spinnproceß erzeugten Fäden, welche also im Gegensatz zu der

gehaspelten Seide nicht aus ununterbrochen langen Fäden, sondern aus mehr oder

weniger kurzen Fasern gebildet worden.

Jene Abfälle sind von wesentlich zweierlei Art:

1. Strusi, worunter man die von den Cocons beim Sammeln

und Abhaspeln derselben sich ergebenden Abgänge von wirren und büschelweise

zusammenklebenden Fäden, ferner die nach dem Abspinnen der Cocons zurückbleibenden

pergamentähnlichen inneren Häutchen derselben begreift.

2. Alle durchbissenen oder sonst beschädigten, überhaupt alle

nicht abhaspelbaren Cocons, zu welchen also auch die Doppelcocons sich

gesellen.

Diese Abgänge sind im rohen Zustand nicht direct zum Verspinnen geeignet; vielmehr

bedürfen dieselben einer sorgfältigen Zubereitung, um durch einen wesentlich

chemischen Proceß das leimartige Bindemittel der Fadenbüschel aufzulösen und hierauf

auf mechanischem Wege das Fadengewirre aufzulösen und in mehr oder minder lange

Seidenbärte von untereinander gleichlangen, parallel gelegten Fäden umzuwandeln.

Die rohen Seidenabfälle bilden als solche Handelsware und werden in eigenen

Etablissements, sogenannten Seidenkümmereien, für die eigentlichen

Florettspinnereien zubereitet.

Die Behandlung der Strusi und der Cocons ist von Anfang an eine verschiedene, da

letztere keiner so tief eingreifenden chemischen Einwirkung bedürfen wie

erstere.

Die Strusi wird zunächst einer factischen Fäulniß, dem Maceriren, unterzogen, wobei

die gummöse Substanz, welche die Fäden zusammenklebt, zerstört und den Seidenfäden

selbst ein besseres Ansehen verliehen wird.

Dieser Gährungsproceß wird in hölzernen Bottichen vollzogen, welche mit doppelten

Wänden versehen oder zweckmäßiger in einer gemauerten Grube, mit ringsum etwa 6

Centimeter Spielraum versenkt sind.

Die rohe Strusi wird in den Gährbottich schichtenweise unter Begießen mit heißem

Wasser aufgegebenanfgegeben und die oberste Lage mittelst belasteter Breter niedergedrückt, zuweilen

auch, statt der Belastung mit Gewichten, der Deckel mit dem Boden durch Schrauben

zusammengehalten. Um die Temperatur der langsam in Gährung übergehenden Strusimasse

gleichmäßig aufrecht zu erhalten, ist der Zwischenraum zwischen den doppelten Wänden

der Behälter mit Wasser angefüllt, welches durch ein vertical herabsteigendes und

unten einigemal herumgeführtes Dampfrohr auf circa 80

Grad Celsius erwärmt erhalten wird.

Diese Fäulung der Strusi dauert je nach Umständen 6 bis 10 Tage, worauf man, wenn die

Degummirung hinlänglich fortgeschritten ist, die gegohrenen Massen zum Auswaschen

herauszieht.An manchen Orten wird die Degummirung des Strusimateriales durch Kochen mit

Seifenwasser durchgeführt, wobei kein so übler Geruch hervorgebracht, die

Seide aber auch nicht so schön glänzend wird wie beim Maceriren.

Die Cocons dagegen werden sehr selten einer angehenden Fäulniß unterworfen sondern

direct unter Anwendung von heißem Seifenwasser durch einen 4- bis 6 stündigen

Stampfproceß präparirt.

Die hierbei verwendete Stampfmaschine besteht im Wesentlichen aus einem langsam

rotirenden cylindrischen Kessel mit doppeltem Boden und vier in demselben

auf- und abgehenden Stampfen.

Sind die Cocons in dieser Maschine hinlänglich aufgeweicht worden, so wäscht man

dieselben kurz mit warmem Wasser aus, um hierauf das gründliche Auswaschen und

Ausspülen in kaltem wechselndem Wasser folgen zu lassen.

Dieses eindringliche Auswaschen und Spülen der gegohrenen Strusi sowohl als der

gestampften Cocons geschieht, wo die Verhältnisse es angehen lassen, in fliehendem

Wasser von Hand in Körben oder Kästen, ähnlich wie bei der alten Fabrikwäsche der

Wolle. Vielfach benutzt man jedoch auch eigene combinirte Wasch- und Stampfmaschinen, wo das

Florettmaterial auf einer langsam rotirenden kreisförmig gebogenen Rinne bei

continuirlichem Zufluß von frischem Wasser unter einem oder zwei Sätzen von Stampfen

vorbeigeführt wird. Die Wände der Rinne sind behufs Abflusses des Schmutzwassers

siebförmig durchlöchert.

Ehe man jedoch die aus den Gährbottichen entnommene, heiße Strusi in kaltem Wasser

auswäscht, ist es von großem Vortheil vorher ein Ausspülen derselben unter Anwendung

von warmem oder wenigstens lauem Wasser in der obengenannten Coconstampfe

vorzunehmen, weil bei einem zu raschen Wechsel der Temperatur ein Theil der

aufgelösten Bestandtheile im kalten Wasser wieder niedergeschlagen und schwieriger

aus der Florettmasse weggespült wird.

Nach dem Ausspülen wird das Seidenmaterial zweckmäßig auf Centrifugen ausgeschleudert

und hierauf sorgfältig getrocknet auf Lattenwerk im Freien oder in luftigen Räumen;

zuweilen auch unter vorsichtiger Anwendung von künstlicher Wärme in Trockenkammern

oder auf eigenen Trockenmaschinen.

Die Strusi wäre nun zur Behandlung auf Oeffnungsmaschinen hinlänglich vorbereitet;

die Cocons aber bedürfen zuvor noch einer Auflockerung durch Klopfen auf Tischenmit

dünnen Holzstäbchen oder auf eigenen Klopfmaschinen, wo

das Coconmaterial auf einem sich drehenden Siebe aufliegt und langsam vor den auf

einem endlosen Riemen angeschraubten Schlagklappen vorbeistreicht.

Eine weitere Auflockerung und Oeffnung der Cocons wird noch auf dem Cocon-Opener vorgenommen, einer mit der Nappeuse

der Kammgarnspinnerei zu vergleichenden Maschine, welche die Cocons auflöst und in

eine Watte von aneinanderliegenden Seidenfäden und Bündelchen umwandelt.

Jetzt endlich werden Strusi und Cocons, wenn auch zumeist gesondert, doch gleichmäßig

auf gleichen Maschinen weiter verarbeitet.

Um durch die Behandlung auf der Maschine das Seidenmaterial am wenigsten zu

beschädigen und den weiteren Zubereitungsproceß überhaupt zu erleichtern, pflegt man

die Florettmassen vorher mit reinem Wasser, Seifenwasser, Glycerin oder Mischungen

davon etc. einzusprengen, indem man das Material schichtenweise aufbreitet und

bespritzt, die letzte Lage etwas belastet und das Ganze einige Zeit schwitzen

läßt.

Die nächste Vorbereitungsmaschine für die Strusi oder die Cocons ist die Filling-Maschine (cardeuse) zum Auflösen und Ausziehen des vorgelegten Materiales durch

weitabstehende Kammstäbe auf der sich drehenden Trommel, welche mit gestreckten,

parallel neben einander liegenden Fadentheilen nach und nach sich überzieht.

Nach dem Aufarbeiten einer bestimmten Vorlage werden die Fäden auf dem Tambour von

Kamm zu Kamm durchschnitten und mittelst eigenthümlicher Holzklammern (Bücher)

abgezogen. Die nun hier gewonnenen Seidenbärte haben allerdings eine bestimmte

Länge; die darin enthaltenen Fäden sind jedoch in Folge der vorausgegangenen

Behandlung beim Stampfen etc. verschieden lang, viele Fäden zusammengefaltet oder

doppelt gelegt, wie dieß bei dem Einziehen derselben durch eine der Kammnadeln am

Fillingtambour ganz unvermeidlich ist; wieder andere Fäden haften noch durch den

letzten Rest des Bindemittels mit benachbarten zusammen u. dgl. m.

Um aber ein schönes egales Seidengespinnst zu erzielen, müssen die Fäden der

Seidenbärte nach ihrer Länge sortirt und vollkommen parallel zusammengelegt,

überdieß alle zu kurzen Fasern und übrig gebliebene Unreinigkeit gänzlich

ausgeschieden werden.

Diese Aufgabe erreicht man durch ein mehrfach wiederholtes Auskratzen oder Auskämmen

der Seidenbärte und der aus denselben sich ergebenden Kämmlinge auf den sogenannten

Kämmmaschinen (peigneuse

– dressing maschine), von welchen sich zum Schluß

mehrere Sorten, d.h. verschieden lange und demgemäß verschiedenwerthige Kammzüge

ergeben.

Diese Kammzüge gehen nun zur Florettspinnerei, wo dieselben auf Anlege- und

Bandmaschinen zu endlosen Bändern umgewandelt, dann auf Durchzügen und Spindelbänken

doublirt, gestreckt und vorgesponnen, und endlich auf Watermaschinen zu Seidengarn

versponnen werden. Alle diese Maschinen – bis auf die Watermaschine –

haben ähnlich wie jene in der Flachsspinnerei Streckwerke mit Kammstäben und

Schraubenführung.

Die beim Auskämmen und Spinnen gesammelten Abgänge (kurze Kämmlinge, Fadenabgänge

etc.) werden in der Seidenwerg-Spinnerei verwerthet.

Die Maschinen für die geschilderte Zubereitung des Florettmateriales wurden bisher

ausschließlich aus England bezogen. Es hat sich deßhalb in den letzten Jahren die

Schweizer Firma Theod. und Friedr. Bell in Kriens bei

LuzernVertreten durch J. C. Bolter in Wien. für diesen Zweig der Seidenspinnerei – unseres Wissens als die erste

auf dem Continente – speciell eingerichtet und auch einige der angeführten

Maschinen, soweit der bewilligte Raum eben zureichte, auf der Wiener Weltausstellung

vorgeführt.

Da über diesen Gegenstand bisher wenig veröffentlicht wurde und derselbe doch dem

Techniker ein allgemeines, dem Spinner ein besonderes Interesse gewährt, so mag der

vorliegende Bericht nicht ganz unzweckmäßig befunden werden.

Freilich hat es bei der Geheimthuerei der Besitzer von Florettkämmereien große

Schwierigkeiten, alle die verschiedenen Manipulationen eingehend zu studiren; indeß

liegt auch bei Abfassung dieses Berichtes nur die Absicht nach einer allgemeinen,

principiellen Darstellung, keineswegs aber nach einer erschöpfenden Behandlung der

Zubereitung von Seidenabfällen für Florettspinnerei vor.

Ich schließe daher an die vorausgegangene Uebersicht der aufeinanderfolgenden

Operationen die nähere Beschreibung der hierbei verwendeten Maschinen.

Cocon-Stampfmaschine. Dieselbe ist in Figur 3 in

einem Verticalschnitt dargestellt und besteht aus dem langsam rotirenden Eisenkessel

A mit doppeltem Boden und vier in demselben

auf- und niedergehenden Stampfen B.

Die Drehung des Kessels A erfolgt von der Hauptwelle C durch das Schneckengetriebe a, die verticale Spindel b und das Getriebe

c, welches in den am Kessel angegossenen Zahnkranz

d eingreift.

Die Excenter E, an welchen die Stampfen durch Zugstangen

angelenkt sind, sitzen auf der Hauptwelle C und

ertheilen denselben bei der Drehung der Welle die stoßende Bewegung. Der Kopf der

Stampfen ist aus Holz, nämlich aus 4 vertical an einer Platte befestigten

Bretstücken zusammengesetzt.

Das ganze Stampfgeschirr, die Hauptwelle C

eingeschlossen, ist durch Drehung des Handrades F, der

Räder e und des Zahnstangengetriebes f, innerhalb der Maschinenständer D, D vertical verschiebbar angeordnet, um die Stampfen nach Erforderniß

tiefer oder höher zur Wirkung gelangen zu lassen. Die Zahnstangen f, f sind fest an den Ständern D.

Nachdem an dieser etwaigen Verstellung auch die Hauptwelle mit der Riemenscheibe C Theil nimmt, so läuft der Riemen über eine doppelte

Spannrolle g, welche durch das Gewicht ihres

Schwinglagers den Riemen in allen Stellungen des Stampfgeschirres gespannt

erhält.

Die sich abscheidenden Unreinigkeiten, insbesondere die aus den Cocons ausgestampften

Puppen u.a.m., sammeln sich unter dem falschen Boden A',

von wo sie von Zeit zu Zeit durch eine leicht verschließbare Oeffnung ausgezogen und

als geschätztes Dungmittel verwerthet werden. Durch diese Oeffnung wird auch das

Schmutzwasser abgelassen, namentlich gegen Ende der 4 bis 6 Stunden andauernden

Behandlung, welche mit einem Ausspülen der gestampften Cocons mit warmem Wasser

schließt.

Wie oben schon erwähnt, wird die aus den Gährfässern ausgezogene Strusi vortheilhaft

mit warmem Wasser in der Coconstampfe – höchstens 1/2 Stunde lang –

vorgewaschen.

Die Stampfmaschine wiegt ca. 2250 Kilogramme und kostet

ungefähr 2850 Franken; sie erfordert an Raum 1,8 × 1,5 Meter und an

Betriebskraft etwa 3/4 Pferdestärke bei 100 Umdrehungen der Hauptwelle. –

Die Wasch- und Stampfmaschine dient zum gründlichen Auswaschen und Ausspülen der

präparirten Florettmassen mit kaltem Wasser. Man begnügt sich aber nicht mit einem

reichlichen Wasserzufluß allein, sondern bringt das angewässerte Material auch noch

unter Stampfen, welche den Schmutz ausstoßen.

Diese Maschine ist auf der Ausstellung nicht vertreten; ich kann daher nur eine

flüchtige Reiseskizze derselben in Figur 4 vorführen.

Das Seidematerial wird auf die kreisförmig gebogene Rinne R ausgebreitet und mit etwa 8 bis 10 Umdrehungen pro Minute herumgeführt. Bei jeder Tour passirt das Material zwei

diametral einander gegenüber angeordnete Doppelsätze von 3 oder 4 Stampfen S, welche von der Hauptwelle A und Riemenscheibe A' angetrieben werden.

Die Hebedaumen B der einen Reihe der Stampfen sitzen

unmittelbar auf der Hauptwelle; die anderen hinter derselben, auf einer parallel

gelagerten Hülfswelle, welche von den Zahnrädern a

umgedreht wird und in der Zeichnung vollkommen verdeckt erscheint.

Die Waschrinne R mit einem Boden aus Holz hat siebförmig

gelochte Wände, um das Schmutzwasser durchzulassen; die Drehung derselben geht von der Hauptwelle

durch das Schneckengetriebe C auf die verticale Achse

D, auf welcher die Waschrinne geeignet befestigt

ist.

Unterhalb der Stampfen – je 2 Reihen zu 3 oder 4 Stampfen – ruht die

Waschrinne auf Rollen, welche die Stöße aufnehmen.

Die Waschrinne hat ca. 2 Meter äußeren Durchmesser. Für

den Betrieb werden 3/4 bis 1 Pferdekraft als genügend angegeben. Der Preis stellt

sich auf etwa 5300 Franken. –

Die Figur 5

zeigt uns die ebenfalls nicht ausgestellte, in Südfrankreich vielfach verwendete Klopfmaschine zum Auflockern und Aufweichen der

gewaschenen und getrockneten Cocons.

Der runde Tisch A, dessen äußerer Rand mit einem

Drahtrost bedeckt ist, auf welchem die Cocons ausgebreitet werden, erhält eine

langsame Umdrehung, um die Cocons nach einander an der Schlagvorrichtung

vorbeizuführen.

Das Klopfen der Coconmasse erfolgt durch kleine Schlagbretchen an dem Ende schmaler

Lederstreifen, welche gegenseitig versetzt auf einem breiten in Bewegung zu

setzenden Lederriemen aufgenäht sind. Um das Herabziehen der Cocons zu verhüten,

sind schwache Stängelchen a radial über den Tisch

gelegt.

Die Arbeiterin steht neben dem Schlagriemen und ordnet unaufhörlich die geklopften

Cocons.

Außer dem Preis von ungefähr 3000 Franken habe ich keine näheren Daten über diese

Klopfmaschine erlangen können. –

Die Besprechung des Cocon-Opener, der Fillingmaschine und der Kämmmaschine

setze ich ein anderes Mal fort.

37. Horizontale Ausbohr- und

Fräsmaschine, ausgeführt von der Sächsischen Maschinenfabrik (vormals Richard

Hartmann) in Chemnitz. (Fig. 6 u. 7.)

In Fortsetzung der Beschreibung der von oben genannter Firma ausgestellten Maschinen

komme ich zur Erklärung der in Figur 6 und 7 in zwei

Ansichten dargestellten horizontalen Ausbohr- und Fräsmaschine, welche sich

durch ihre schöne und gelungene Construction sowie durch ihre sorgfältige Ausführung

auszeichnet. Die Maschine eignet sich zum Ausbohren von Löchern, zur Herstellung von

Keilnuthen und Längsschlitzen, endlich zum Abfräsen von Flächen großer

Maschinentheile.

Der Aufspanntisch erscheint in der Abbildung nicht dargestellt; derselbe steht in

unmittelbarer Verbindung mit der Wange a – welche

in Figur 6

abgebrochen gezeichnet werden mußte –, auf welcher der Werkzeugständer b durch entsprechendes Vorgelege bei f von der Hauptwelle e

aus horizontal hin- oder hergeschoben werden kann. Auf

dem Ständer d findet der Werkzeugschlitten c in verticalem Sinne seine

Führung und Bewegung.

Die Bohrspindel d empfängt in jeder Stellung des Ständers

und des Schlittens ihre Drehung von der Hauptwelle e aus

durch Kegelräder g und h,

ferner durch die Spurräder i, k. Zur raschen Abstellung

der Drehung des Werkzeuges dient die Kuppelung bei n

(neben dem Rad i).

Beim Ausbohren stehen Ständer b und Schlitten c unbeweglich an ihrem Platz,

da die Bewegungsübertragung von der Hauptwelle nach dem Rädertrieb bei f durch die Kuppelung q

unterbrochen ist. Die Bohrspindel d aber dreht sich

ungehindert und erhält ihren Vorschub in bekannter Weise durch das Handrad l oder selbstthätig durch den in Figur 7 bei m ersichtlichen Rädertrieb, welcher die Mutter am

Handrad l rascher oder langsamer dreht als die

Bohrspindel.

Um jedoch die fortschreitende Bewegung des Bohrers vorwärts und rückwärts mit

größerer oder geringerer Geschwindigkeit zu erzielen, sind 4 Räderpaare: 47/43, 46

44 und 43/47, 44/46 vorhanden, von welchen jedoch stets nur das eine, für die

betreffende Bewegung entsprechende Räderpaar in Eingriff gebracht wird. Zu diesem

Zwecke sind die Zahnräder auf der Welle m in Keilnuthen

verstellbar, in ihrer Stellung jedoch mittelst Schräubchen festzuklemmen.

Zum Fräsen von Arbeitsflächen oder beim Bohren von

Keilnuthen etc. erhält der Ständer b oder der Schlitten

c die erforderliche Querbewegung, indem die

Kuppelung q entsprechend eingerückt wird. Liegt das

Kuppelungs-Gleitstück links am Kegelrädchen an, so pflanzt sich die Drehung

der Hauptwelle unverändert weiter; umgekehrt jedoch, wenn jenes mit dem

rechtsgelegenen Kegelrädchen in Eingriff tritt.

Das mit den entsprechenden Wechseln versehene Rädervorgelege f überträgt die Drehung, je nach der Stellung der betreffenden

Zahnkuppelungen r (Figur 6), auf die

innerhalb der Wangen a liegende Schraubenspindel s für die Horizontalbewegung des Ständers b

oder auf die parallel zur Schraubenspindel gelagerte

Welle t und von dieser durch Kegelrädchen auf die

stehende Schraubenspindel o zur Verticalverschiebung des

Schlittens c.

Indessen können diese Bewegungen des Ständers oder des Schlittens auch von Hand durch

einen auf das vierkantige Ende der Spindel s oder der

Welle l aufgesetzten Schlüssel bewerkstelligt

werden.

Was die Hauptabmessungen der beschriebenen Maschine betrifft, so ist die Wange a 5 Meter lang und 960 Millimeter breit. Die Lauffläche

des Schlittens hat

1,35 Meter Länge. Die verticale Verschiebung des Werkzeugschlittens beträgt im

Maximum 1,16 Meter. Der Schlitten ist 630 Millimeter hoch.

Der Preis der Maschine beträgt 3160 Thaler.

Tafeln