| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Autor: | Prof. Johann Zeman [GND] |

| Fundstelle: | Band 209, Jahrgang 1873, Nr. I., S. 1 |

| Download: | XML |

I.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt vom Docenten Johann Zeman.

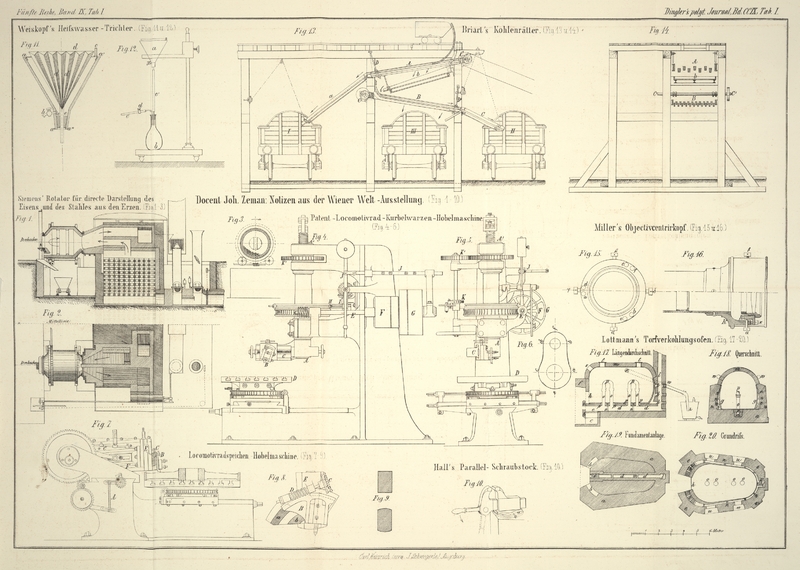

Mit Abbildungen auf Tab.

I.

(Fortsetzung von S. 418 des vorhergehenden

Heftes.)

Zeman, Notizen aus der Wiener Weltausstellung.

8. C. William Siemens' Rotator für

directe Darstellung des Eisens und des Stahles aus den Erzen. (Figur 1 bis

3.)

Endlich scheint das Problem der directen Darstellung von Eisen und Stahl aus den

Erzen eine nach jeder Richtung hin vielversprechende Lösung gefunden zu haben. In

der englischen Abtheilung (Industriepalast, Gallerie 2 B) finden sich Proben von direct aus Erzen erzeugtem Gußstahl und

Schmiedeeisen, welche der rühmlichst bekannte Ingenieur C. William Siemens in London, der Erfinder der

Regenerativ-Gasöfen etc., nebst Modellen verschiedener Oefen, insbesondere

des bei dem neuen Verfahren angewendeten Rotationsherdes oder Rotators zur

Ausstellung brachte.

Ich beschränke mich hier auf eine kurze Ausstellungsnotiz, indem eine maßgebende

fachmännische Würdigung des neuen Processes als Fortsetzung der kürzlich im

polytechn. Journal Bd. CCVII S. 387 und Bd. CCVIII S. 218 mitgetheilten Abhandlung

von P. Tunner gewiß bald zu erwarten steht.

Das von Siemens eingeschlagene Verfahren besteht in einem

Zusammenschmelzen der Erze mit schlackenbildendem Zuschlag, Reduciren der Erze durch

innig eingemengtes Kohlenklein, Trennung der Schlacke vom Eisen bei hoher

Temperatur; alles dieß in einem rotirenden Herde, dem Rotator, in welchem die

nothwendige Temperatur durch die allgemein bekannten Regenerativ-Gasöfen

erzielt wird.

Der Siemens-Rotator ist in Figur 1 bis 3 in

verschiedenen Ansichten skizzirt.

Der rotirende Herd ist aus Eisenblech zusammengenietet und mit einer nahezu 200

Millimeter dicken Bauxitschichte ausgefüttert. Derselbe erhält von einer

Vorgelegewelle durch Zahnräder oder Schraube und Schneckenrad eine langsame

Umdrehung von 4 bis 5 Touren pro Stunde, oder wenn die

größere Geschwindigkeit während der Reductionsperiode erforderlich ist, 60 bis 80

Umdrehungen in der Stunde. Der Durchmesser der cylindrischen Trommel mißt circa 2,300 Meter, die Länge des Rotators 2,750

Meter.

Die beiden Enden des horizontal auf 4 Rollen sich umdrehenden Rotators sind

kegelförmig verjüngt. Die hintere Oeffnung communicirt mit den Regeneratoren und mit

dem Abzugscanal der Verbrennungsproducte, welcher zum Schornstein führt. Die vordere

oder Arbeitsseite ist mit einer Thür abgeschlossen. Außerdem findet sich hier das

Abstichloch für die Schlacke, eventuell für den flüssigen Stahl.

Wie aus den Skizzen zu entnehmen ist, sind die Züge unmittelbar hinter dem Notator

für die Zuleitung der Feuergase und die Ableitung der Verbrennungsproducte nur durch

eine dünne Wand geschieden. Behufs gleichförmiger Erhitzung des Herdes ist die

Einflußgeschwindigkeit der Gase aus den Regeneratoren so gewählt, daß dieselben bis

gegen die Thür vorn anschlagen und dann umkehrend ihren Weg zum Schornstein

nehmen.

Der Verlauf des Siemens-Processes ist

folgender:

Die zur Verschmelzung kommenden Erze werden zu Erbsen- oder Bohnengröße

gepocht, mit Kalk oder dem entsprechenden Zuschlag in solcher Menge aufgegeben, daß

eine dünnflüssige, wenig eisenhaltige basische Schlacke entsteht.

Nach genügendem Vorwärmen des rotirenden Herdes wird derselbe bei langsamer Umdrehung

mit der Charge von 20 Centner Erz beschickt. Die Beschickung ist nach etwa 40

Minuten zur hellen Rothgluth erhitzt, worauf 5 bis 6 Centner gleichförmig gemahlenes

Kohlenklein zugesetzt und der Rotator mit der größeren Geschwindigkeit in Gang

gesetzt wird, um die gleichmäßige Vermengung des Erzes mit Kohle zu beschleunigen.

In Folge der unmittelbar eintretenden Reaction bildet sich Eisen, von welchem die

entstehende flüssige Schlacke sich abscheidet. Der Rotator wird nun wieder mit

verminderter Tourenzahl umgedreht, um die Masse in: Herde gehörig umzuwenden und

stets frische Partien derselben den erhitzten Wandflächen und den Verbrennungsgasen

zuzukehren.

Während der Reductionsperiode wird nur atmosphärische Luft aus dem Regenerator in den

Herd zu dem Erz- und Kohlengemenge zugelassen, um die vollständige

Verbrennung des sich bildenden Kohlenoxydes noch im Inneren des Rotators zu bewirken. Die Klappe des

Gasregenerators bleibt vollkommen oder nahezu vollständig während der Dauer dieser

Periode verschlossen.

Ist die Reduction des Eisenerzes dergestalt fast beendet, so hält man den Rotator mit

dem Abstichloch nach abwärts ein und läßt die Schlacke ab. Hierauf läßt man den

Rotator neuerdings mit der größeren Umdrehungsgeschwindigkeit gehen, um die

Eisentheilchen zu sammeln und je nach der Zahl der Abtheilungsringe in der

Futterwandung in zwei oder drei Luppen zusammenzubringen.

Diese Eisenluppen werden nach dem Ausziehen aus dem Rotator wie gewöhnliche

gepuddelte Luppen gezängt. Der Herd aber ist nach neuerlichem Schlackenabstich für

eine frische Charge bereit. Da die Chargendauer kaum 2 Stunden währt, so kann man in

24 Arbeitsstunden unter Annahme eines Ausbringens von 10 Centner Eisen pro Charge eine Production von 5 Tonnen Eisen pro

Rotator rechnen.

Beabsichtigt man Gußstahl zu erzeugen, so wird am zweckmäßigsten der gewonnene

glühende Eisenballen direct in einen separaten Stahlschmelzofen übergeführt und hier

mit der erforderlichen Menge von Spiegeleisen versetzt. Es läßt sich aber auch im

Rotator selbst diese Manipulation vornehmen.

Indem ich bezüglich der ganzen Entwicklungsgeschichte des Siemens-Processes und der eingehenden theoretischen

Auseinandersetzungen auf den vom Erfinder am 30. April d. J. vor dem Iron and Steel Institute in London gehaltenen

VortragOn the manufacture of iron and steel by direct

process. welcher mir freundlichst auf Ansuchen gedruckt eingesendet wurde, verweise,

will ich noch zum Schlusse die interessanten vergleichenden Daten über

Kohlenverbrauch bei den verschiedenen Verfahren der Eisenbereitung anführen, welche

von Gordon auf Veranlassung des Hrn. Siemens zusammengestellt wurden.

Zweckmäßig ist es vorauszuschicken, daß nach Siemens der

theoretische Bedarf an Kohle für eine Tonne Eisen 8

und für eine Tonne Stahl 11 Centner beträgt. Den Brennstoff-Aufwand bei

seinem directen Eisenverfahren schätzt Siemens –

da genaue Messungen des Consumes in den Gasgeneratoren noch nicht ausgeführt wurden

– auf 25 beziehentlich 40 Centner gewöhnlicher Kohle pro 1 Tonne Eisen

respective Gußstahl.

Vergleichende Daten über

Brennstoffaufwand für 1 Tonne Eisen.

A. Mittlerer

Holzkohlenverbrauch (respect. Holzaufwand

Bei Annahme von 30 Procent Ausbringen in Tonnen pro Tonne direct erzeugtes Eisen bei den Rennarbeiten in

1) Indien

6,58 Holzkohlen oder

21,9 Holz

2) Catalonia

2,87 „

„

9,6 „

3) Siegen

4,40 „

„

14,7 „

4) Steyermark und Kärnthen

2,89 „

„

9,6 „

5) Stücköfen

4,00 „

„

13,3 „

6) Chenot's

MethodePercy: Eisenhüttenkunde, Bd. II S.

582.

2,78 „

„

9,3 „

7) Siemens'

Rotator

– „

„

2,0 „

B. Mittlerer

Holzkohlenverbrauch beim Hohofen- und Puddelproceß (Verhältnisse

wie oben) in

8) Steyermark und Kärnthen

1,61 Holzkohlen oder

5,4 Holz

9) Rhein

1,91 „

„

6,4 „

10) Norwegen

2,43 „

„

8,1 „

11) Schweden

2,21 „

„

7,4 „

C. Mittlerer

Kohlenverbrauch in Tonnen für jede Tonne beim

Hohofen- und Puddelproceß erzeugten Eisens in

Schlesien

3,75 Tonnen Kohle

Belgien

3,28

„

„

Frankreich

3,29

„

„

Schottland

3,72

„

„

Cleveland

2,99

„

„

Staffordshire

4,27

„

„

Südwales (Dowlais)

2,33

„

„

Dagegen im Siemens-Rotator

1,25

„

„

Berücksichtigt man neben der erreichbaren Kohlenökonomie die Leichtigkeit in der

Manipulation des neuen Processes, bei welchem auch das Eisen nahezu frei von

Schwefel bleibt, selbst wenn die Beschickung stark schwefelhaltig ist, ebenso

der eventuelle Phosphorgehalt ansehnlich herabgebracht wird, so ist nur zu

wünschen, daß eine ausgedehnte Aufnahme und Durchbildung des Siemens-Processes von der Wiener

Weltausstellung her datiren möge.

9. Werkzeugmaschinen, ausgestellt durch

die Chemnitzer Werkzeugmaschinenfabrik (vormals Joh. Zimmermann) in Chemnitz

(Sachsen).

Chemnitz bethätigt durch die reichhaltige Beschickung der Wiener Weltausstellung aufs

Neue den alten Ruf seines Gewerbfleißes und der hervorragenden Leistungsfähigkeit

seiner Maschinenfabriken, welche speciell auf dem Gebiete der Werkzeugmaschinen und

der Textilmaschinen über die Grenzen des Reiches hinaus lohnenden Absatz sich

verschafften.

Es rechtfertigt sich daher, den Chemnitzer Ausstellungsmaschinen besondere

Aufmerksamkeit zu widmen, obwohl ich heute nur mit einer kurzen Uebersicht über die

von der Chemnitzer Werkzeugmaschinenfabrik (vormals

Johann Zimmermann) ausgestellten Maschinen für Eisen und

Holz beginnen kann, unter dem Vorbehalte bei günstigerer Gelegenheit, die bemerkten

Verbesserungen etc. mit einigen Skizzen vorzuführen.

Die Diagonal- und Stirnräder-Hobelmaschine,

welche ihrer correcten Arbeit wegen schon in Paris 1867 prämiirt wurde, erhielt

Verbesserungen im Antrieb und Rädervorlage, womit die Möglichkeit geboten wurde,

rasch und bequem die zur Veränderung der Schnittgeschwindigkeit in Holz-,

Eisen- oder Bronce-Rädern nothwendigen Wechselungen durchzuführen.

–

Im Principe stimmt die ausgestellte Furnürschneidmaschine

Richtiger ist die Bezeichnung (Plan-) Furnürhobelmaschine, da man unter Furnürschneidmaschinen solche mit Sägeblättern begreift. mit der von mir im polytechn. Journal 1869, Bd. CXCII, S. 22 beschriebenen

Plan-Furnürhobelmaschine von Bernier und Arbey in Paris überein. Bei diesem Systeme bewegt sich

bekanntlich über den festen Holzblock ein über die ganze Breite sich erstreckendes,

schief (unter einem Winkel gegen die

Bewegungsrichtung oder den Faserlauf) gestelltes Hobeleisen, welches nach

jedesmaliger Hebung des Tisches ein Furnürblatt abnimmt.

Um diese Furnüre möglichst dünn und mit der gewünschten Dicke gleichförmig

abzutrennen, muß die Maschine – und dieß ist bei der Ausstellungsmaschine der

Fall – sehr kräftig und exact gebaut seyn. Der Umsteuerungsmechanismus hat

die bei Hobelmaschinen dieses Etablissements gebräuchliche Anordnung.

Die doppelte Kreissaumsäge dient zum Beschneiden von

Bretern und Pfosten auf beiden Schmalseiten zugleich. Das eine Kreissägeblatt ist,

ohne die Maschine abstellen zu müssen, mittelst Schraube und Handrad verstellbar. Die

Sägewelle ist in Doppel-Conuslagern gelagert, daher die Blätter selbst bei

2000 Touren pro Minute nicht zittern können, in Folge

dessen die Schnitte dünn und ziemlich glatt ausfallen.

Hölzerne Radspeichen werden auf Drehbänken oder Hobelmaschinen mit rotirendem

Fräskopf angefertigt. Bei Maschinen letzterer Art liegen mehrere Holzstücke parallel

nebeneinander auf dem Tisch, welcher die hin- und hergehende Bewegung

verrichtet, während der Support der Frässcheiben nach Maaßgabe des Copirmechanismus

vertical sich einstellt. Die ausgestellte Radspeichen-Hobelmaschine liefert pro

Tag 200 Stück Radspeichen.

Nebenan steht gleich die Bandsäge mit Kreisschneidapparat für Radfelgen etc.

Die Sims- und Brethobelmaschine hat seit 1867 verschiedene Verbesserungen erhalten. Die

Maschinen sind zur Erzielung höherer Geschwindigkeiten, also größerer

Productionsfähigkeit wesentlich verstärkt und der Gang dadurch noch ruhiger geworden, daß das Vorgelege der Maschine isolirt

angeordnet wurde. Früher war das ganze Maschinengestell ein Stück. Die Messerwellen

und die Transportwalzen sind durch Schraube beziehentlich durch Schraube und

Zahnstange leicht und sicher verstellbar.

Auf die Doppelmesser zum Hobeln unregelmäßig gewachsener Hölzer hat die Fabrik ein

eigenes Patent genommen.

Die Patent-Zinkenfräsmaschine arbeitet nun ganz

selbstthätig und soll die Leistungsfähigkeit auf das 10fache der Pariser

Ausstellungsmaschine gebracht worden seyn. Bei diesen Maschinen ist bekanntlich das

Bret fest eingespannt, die Fräswellen siegen parallel auf einem vertical auf-

und niedersteigenden Tisch. Beim Auf- und Niedergang erhalten die Fräswellen

selbstthätig durch Schlitzarm und Schraubenspindel die Bewegung nicht in

senkrechter, sondern in schiefer Ebene, entsprechend der Neigung der

Zinkenflächen.Man vergleiche polytechn. Journal, 1863, Bd. CXCIII S. 177.

Der Roots'sche Ventilator

findet bei Kupolöfen u.a. immer mehr Anwendung. Auch die Chemnitzer

Werkzeugmaschinenfabrik hat sich an die Ausführung dieser Ventilatoren mit eigenen

Verbesserungen gemacht. Die Hauptachsen sind an beiden Enden gelagert; das Gehäuse

ist horizontal getheilt, daher bequem zum Auseinandernehmen, wenn etwas im Inneren

des Apparates nachzusehen ist.

Ein kleiner Dampfhammer mit 70 Kil. Hammergewicht ist mit

Handsteuerung und stellbarer Selbststeuerung versehen. Der große Dampfhammer mit 1500 Kilogrm. Hammergewicht zeichnet sich durch

kräftiges Gestell und Einfachheit der Steuerungstheile aus. Am Dampfcylinder ist

oben ein Luftventil angebracht, damit beim Fallen des Kolbens kein Vacuum entstehe

und der Hammerschlag nicht gemildert werde.

Mit der bekannten Räderformmaschine lassen sich auch

Schneckenräder formen, da das Prisma, welches am unteren Ende die Zahnradmodelle

trägt, schief gestellt werden kann.

Die ausgestellte Blechkantenhobelmaschine hobelt bis 4

Meter lange Bleche beim Vor- und Rückgang. Die beiden Meißel haben

selbstthätige Nachstellung.

Bei den verschiedenen Bohrmaschinen ist die lange schon

übliche Lagerung zu erwähnen. Die Bohrspindeln sind nämlich zur Verhütung des

Lockerwerdens mit einem nachziehbaren Conus versehen, welcher in einer

entsprechenden Metallbüchse läuft. Bei der Langlochbohrmaschine ist am Gestell selbst ein Schleifapparat für die

Bohrer angebracht.

Die Hobelmaschine zeigt Rundstähle in eigenen Haltern eingesetzt. Die vortheilhafte Verwendung von

Rundstahl für Werkzeuge kann nicht oft genug hervorgehoben werden.

Die Mutterschneidmaschine nach dem System Seiler zeigt verschiedene Verbesserungen,

um das Auseinandergehen der Backen beim Schneiden hintanzuhalten, die schnelle

Abnützung und das vorzeitige Unbrauchbarwerden der Einspannbacken zu vermeiden.

Bei der Mutter-Drehbank ist das Werkzeug getheilt,

also statt eines Façonstahles 3 mit kurzen geraden Schneiden versehene Stähle

eingesetzt, welche bequemer in Stand zu halten sind.

Außerdem sind ausgestellt: Blechbiegmaschine mit

abnehmbaren Oberlagern für Röhrenbiegen; Stehbolzenbohrmaschine; horizontale Bohr- und Fräsmaschine, Universaltischler;

große Scher- und Stoßmaschine für Blech bis 36

Millimeter Stärke und für Winkeleisen; kleiner Werkstätten-Laufkrahn etc.

Die Chemnitzer Werkzeugmaschinenfabrik, welche im Jahr

1844 von dem früheren Besitzer und derzeitigen Generaldirector Commerzienrath Joh.

Zimmmermann gegründet wurde, beschäftigt gegenwärtig

über 1000 Arbeiter. In den Werkstätten arbeiten 375 Werkzeugmaschinen, davon 170

Drehbänke, 80 Hobelbänke und 125 verschiedene Arbeitsmaschinen. Der Betrieb erfolgt

mittelst 8 Dampfmaschinen von 200 Pferdekraft.

Die stetige Entwickelung des aus kleinen Anfängen hervorgegangenen Etablissements

illustriren am deutlichsten folgende Zahlen über Arbeiter und Production.

Es wurden gefertigt im Jahre

1858

4700

Centner Maschinen

mit 150 Arbeitern

1860

6800

„ „

„

200 „

1862

12800

„ „

„

300 „

1864

20000

„ „

„

480 „

1866

24600

„ „

„

600 „

1868

36600

„ „

„

780 „

1869

50900

„ „

„

900 „

1870

60000

„ „

„

950 „

1871

70000

„ „

„

1000 „

1872

75000

„ „

„

1050 „

Die Gesammtzahl der seit Gründung bis Ende 1872 gelieferten Werkzeugmaschinen beträgt

circa 11,000. Im Jahre 1871 belief sich der Werth der abgesetzten Maschinen auf mehr

als 1 Million Thaler.

Die Fabriketablissements sind wegen den gesteigerten Anforderungen in Erweiterung

begriffen. Die jetzige Gießerei wird in Maschinen- und Montirungswerkstätten

umgewandelt und dafür eine neue Gießerei für 100,000 Centner Productionsfähigkeit

aufgebaut.

10 und 11. Locomotivrad-Kurbelwarzen-Hobelmaschine und

Locomotivradspeichen-Hobelmaschine der deutschen Werkzeugmaschinenfabrik

(vormals Sondermann und Stier) in Chemnitz. (Figur 4 bis 9.)

Der jetzige Wertzeugmaschinenbau charakterisirt sich durch das Bestreben, für

besonders häufig vorkommende, sich stetig wiederholende Arbeiten in den Werkstätten

Specialmaschinen zu construiren, bei denen wo möglich mit einfachem Aufspannen des

Arbeitsstückes das vorgesetzte Ziel erreicht wird. Ganz besonders gilt dieß für

Locomotivfabriken oder Reparaturwerkstätten von Eisenbahnen, für welche schon im

Constructionsbureau die Tendenz maaßgebend ist, möglichst gleichartige

Maschinentheile zu erzielen, so daß gerade hier das ausgedehnteste Feld zur

Verwendung von Special-Werkzeugmaschinen dargeboten ist.

So finden wir hier zum Bohren, Hobeln und Stoßen der Locomotiv- und

Tenderträger, zur Bearbeitung der Steuerungscoulissen, zur Erzeugung von Keilnuthen

an Achsen, zum vollkommenen Bohren und Bestoßen der Räder, Ausdrehen der

Kurbelzapfenlöcher u.s.w. die verschiedentlichsten Vorrichtungen und Anordnungen,

denen nun neuerdings die

zwei im Titel genannten Hobelmaschinen, welche die deutsche

Werkzeugmaschinenfabrik (vormals Sondermann und

Stier) in ChemnitzTiefes speciell in Werkzeug- und Holzbearbeitungsmaschinen arbeitende

Etablissement ist im Jahre 1857 gegründet worden und beschäftigt derzeit 350

Arbeiter. Triebkraft: 4 Dampfmaschinen von 160 Pferdestärken. ausgestellt hat, hinzuzurechnen sind.

Was die in Figur

4 und 5 in zwei Ansichten dargestellte Locomotivrad-Kurbelwarzen-Hobelmaschine betrifft, so ist

dieselbe bestimmt, die aus Kreisbögen zusammengesetzte Peripherie der über den

Radspeichen der Locomotivräder hervorragenden Radnabe und Kurbelwarze (Fig. 6) zu

bearbeiten.

Diese Bearbeitung erfolgt mittelst eines um eine verticale Achse A, A' schwingenden Meißels B, dessen Abstand von dieser Achse dem Radius der betreffenden Kreisstücke

entsprechend mit Handrad am schwingenden Supporte C nach

Bedarf regulirt werden kann.

Das Arbeitsstück ruht indessen auf dem Tische D, welcher

nach zwei aufeinander senkrechten Richtungen hin stellbar, wie gewöhnlich auch

drehbar ist, außerdem aber noch durch Unterlage eines Keiles eine geneigte Lage

erhalten kann.

Ist das Rad aufgespannt, so stellt man zunächst dasselbe und den schwingenden

Hebelarm C für die convexen Flächen ab und cd (Fig. 6) ein,

worauf die Bearbeitung der Stücke a, e, c und b, f, d stattfindet.

Aus dem Vorangehenden ergibt sich also für die verticale Achse A, A' eine hin- und hergehende Drehung, welche von der Hauptwelle

E mittelst Schraube und Schneckenrad abgeleitet

wird. Auf der Hauptwelle sitzt das Riemenscheibenpaar F

für den Arbeitsgang und G für den beschleunigten Rückgang des Meißels.

Die Umsteuerung geschieht durch zwei in einer Ruth des. Schneckenrades stellbare

Knaggen H, welche abwechselnd gegen die zwei Arme I anstoßen und hiermit nicht allein den Riemenleiter J abwechselnd verschieben, sondern auch den

Schaltmechanismus K, K' zum successiven Nachrücken des

Meißels (in verticaler Ebene mittelst der bei A'

ersichtlichen Schraubenspindel) in Gang bringen.

Behufs bequemer Einstellung des Rades und des Meißels läßt sich in das untere Ende

der Achse A, A' eine Lehre einstecken, welche vom

Arbeiter auf das richtige Maaß eingestellt und sehr leicht hin- und herbewegt

werden kann.

Die Riemenscheiben auf der Hauptwelle haben einen Durchmesser von 630 bezieh. 425

Millimeter und soll die Hauptwelle im Mittel 100 Touren pro Minute machen.

Die Maschine wiegt ca. 140 Centner und erfordert an Platz

einen Raum von 3,300 Meter Länge und 1,760 Meter Breite. Der Preis beträgt 2600

Thaler loco Chemnitz excl. Verpackung.

Die zweite von derselben Firma ausgestellte Maschine ist eine Locomotivradspeichen-Hobelmaschine (Figur 7), welche die

schmalen ebenen oder auch convexen Seitenflächen der Speichen (Figur 9) und zwar von der

eingedrehten Spur am Felgenkranze an bis zum Anschluß an die durch die vorher

besprochene Maschine vorgearbeitete Kurbelperipherie abhobelt.

Die Radspeichen-Hobelmaschine ist eine gewöhnliche Feil- oder

Shapingmaschine mit modificirtem Werkzeughalter, um eben bei festeingespanntem, nicht bewegtem Arbeitsstück eine convexe Fläche abrichten

zu können.

Der Meißelhalter ist in Figur 8 nach dem

Gedächtniß skizzirt.

Beim Rundhobel wird die gewöhnliche horizontale Schaltung A ausgerückt und das in kreisförmigen Schwalbenschwanzführungen a, b liegende Stichelhaus B

durch den Schaltmechanismus C, C ruckweise verschoben,

indem die an der Achse des Schaltrades sitzende Schraube D in die Zähne des am Meißelhalter B

angegossenen Kranzes eingreift.

Im Uebrigen ist dieser „Meißelhalter für Rundhobeln“ auf dem

Schlitten E vertical verstellbar und letzterer selbst

noch am vorderen Ende des Prismas F drehbar

befestigt.

Der Tisch ist mit den gewöhnlichen Bewegungen ausgestattet, weßhalb also diese

Radspeichen-Hobelmaschine auch als gewöhnliche Shapingmaschine Verwendung

finden kann.

Die Antriebsscheibe hat 425 Millimeter Durchmesser und macht pro Minute 70 Umdrehungen. Die größte Länge der Maschine Nr. 1 beträgt

3,200, die Breite 2,000 Meter. Das Gewicht ist ca. 56

Centner.

Die Maschine Nr. 1 hat 500 Millimeter Hub und dient für Räder bis 1,300 Meter

Durchmesser und kostet loco Chemnitz, ohne Verpackung 1680 Thaler. Die Nr. 2

Maschine für Räder bis 1,850 Meter Durchmesser, mit 750 Millimeter Ausschlag des

Stichels, kommt auf 2730 Thaler zu stehen.

In der Wöhlert'schen Maschinenfabrik in Berlin stehen zwei

solche in Thätigkeit und ist nach den befriedigenden Erfahrungen eine dritte

Maschine bereits nachbestellt worden.

12. Platt's Egrenirmaschine.

Die Firma Platt Brothers und Comp. in Oldham, deren Ruf

für Baumwollspinnerei- und Webereimaschinen seit langem fest begründet ist,

exponirt auf der gegenwärtigen Ausstellung fast ausschließlich Wollmaschinen, wohl um zu

zeigen, daß sie auch auf diesem Gebiete Tüchtiges zu liefern im Stande ist. Es

dürfte sich ein anderes Mal Gelegenheit bieten, auf die neue Kämmmaschine nach dem

Patente von Little und Eastwood in Bradford, auf den Streichgarn-Selfactor u.a.m. näher

einzugehen. Für heute sey zu der auch auf der vorjährigen Specialausstellung in

London befindlich gewesenen Baumwoll-Egrenirmaschine hinsichtlich ihrer

Wirkungsweise Einiges nachgetragen, da die Abbildungen dieser Maschine im

polytechnischen Journal, 1872, Bd. CCV S. 394 nur kurz besprochen sind.

Die Maschine ist doppelseitig angeordnet und mit einem zweckmäßigen Speiseapparate

ausgestattet. Dieselbe eignet sich ganz speciell zum Egreniren der amerikanischen

(Upland) Baumwolle, welche wollige, mit kurzen Fäserchen

bedeckte Samenkörner besitzt.

Diese Samenkörner verwickeln sich auf gewöhnlichen Walzenmaschinen nach der Trennung

der anhängenden guten Fasern durch die Messer zu leicht mit der nachfolgenden rohen

Baumwolle, und erschweren dadurch außerordentlich die Thätigkeit und

Leistungsfähigkeit der Maschinen.

Um nun diese Samenkörner rasch aus der Maschine herauszuschaffen, ist ein eigener

Samenabstreifmechanismus mit den Messern a in Verbindung

gebracht.

Mit dem beweglichen Messer schwingt ein fester Rechen auf und nieder und dieser

Rechen streift jedesmal durch die Zähne eines festen Rostes, welcher die abgezogenen

Samenkörner zurückhält und zu Boden fallen läßt. Außerdem bringt der bewegliche Rost

bei jedem Aufgang die Baumwolle bis zur freien Oberfläche der Walze hin und

erleichtert auch in dieser Richtung die Arbeit der Maschine.

Solche Egrenirmaschinen liefern nach Angabe der Erbauer stündlich etwa 120 Pfund

reine Baumwolle; sind jedoch die Samenkörner nicht wollig, sondern glatt, läßt sich

also die Geschwindigkeit steigern, so erhöht sich die Production auf 200 Pfund pro Stunde.

13. Hall's

Parallel-Schraubstock. (Figur 10.)

Der im Vorjahre im polytechn. Journal Bd. CCVI S. 427 beschriebene Stephens'sche Schraubstock hat sich in England und auf

dem Continente ziemlich rasch Eingang verschafft, trotzdem der Uebelstand an

demselben haftet, daß beim Einspannen eines Gegenstandes die Verschiebung des

beweglichen Backens und die Feststellung desselben mittelst des seitlich am festen

Backen gelagerten Griffes nicht zugleich mit der einen

Hand erfolgen kann, während die andere Hand das Arbeitsstück zwischen das

Maul des Schraubstockes hält.

Der von dem Amerikaner Thomas Hall in der Maschinenhalle

ausgestellte Parallelschraubstock ist in dieser Hinsicht wesentlich verbessert,

indem, wie in der Skizze Figur 10 zu sehen ist,

der Griff vorn am beweglichen Backen angebracht wurde, daher die Verschiebung und

Feststellung dieses Backens durch Niederdrücken des Griffes mit einem Mal

bewerkstelligt werden kann.

Da noch verschiedene Patentverkäufe in Schwebe sind, so kann ich Näheres über die

innere, vollkommen verdeckte Einrichtung dieses recht hübschen Werkzeuges nicht

geben. Indessen liegt es nahe, daß der Mechanismus analog angeordnet ist wie bei dem

a. a. D. beschriebenen Stephens'schen Schraubstocke.

Dabei hat der ausgestellte Hall'sche Schraubstock noch den

großen Vorzug, daß derselbe frei um eine verticale Achse drehbar ist, beim

Einspannen eines Gegenstandes aber durch dieselbe

Griffbewegung auch in der horizontalen Ebene festgestellt wird.

Es kann demnach diesem Schraubenstocke mehr wie jedem anderen, Raschheit und

Leichtigkeit in der Manipulation zugesprochen werden.

14. Bolzano's

Klarkohlenrost.

Ueber den Bolzano'schen Patent-Klarkohlenrost

liegen bereits so günstige Betriebsresultate vor,Man vergleiche polytechn. Journal, Bd. CCII S. 246 und Bd. CCV S. 5. daß es den betreffenden Fachmännern gewiß sehr gelegen seyn wird, denselben

auf der Wiener Weltausstellung im Gange zu sehen und ein eigenes Urtheil hierüber

sich zu bilden.

Die acht Springbrunnen vor dem Südportale der Rotunde erhalten das Wasser durch eine

eigene Pumpenanlage (in der Nähe des Jurypavillons), zu welcher die Firma Gebrüder Decker und Comp. in CannstattDiese Firma hat in der Maschinenhalle noch ausgestellt: eine horizontale

50pferdige Dampfmaschine mit Condensation und selbstregulirender Expansion,

Universaldampf- und Compressionsluftpumpen, eine Gebläsemaschine für

10 Schmiedefeuer, Hadernkocher u.s.w. Die Etablissements umfassen eine

Maschinenfabrik, Eisengießerei, Kesselschmiede und Brückenbauanstalt, in

welchen 38 Beamte und 465 Arbeiter beschäftigt werden. Zum Betriebe dienen 3

Dampfmaschinen von 90 Pferdekräften. die Pumpen und die Firma Tedesco und Comp.Tedesco und Comp.

stellten auch fast sämmtliche Blechschornsteine für die Kesselhäuser am

Ausstellungsplatze bei. in Prag und Schlan (Böhmen) die complete Dampfkesselanlage und die

Rohrleitung im Kessel- und Maschinenhause lieferten.

Zwei der Springbrunnen haben 45 Millimeter, die sechs anderen je 20 Millimeter

Düsenweite. Die Maximalhöhe, auf welche das Wasser getrieben werden kann, beträgt 30

Meter.

Die zwei großen Universalpumpen (Patent Decker), welche

die Springbrunnen direct, ohne eingeschaltet Reservoire speisen, haben eine

Maximalleistung von 500 Kubikmeter pro Stunde.

Die Dampfkessel sind, der vorgeschriebenen Raumdisposition wegen, Röhrenkessel mit

einem horizontalen Dampfsammler, welcher im letzten Zug gelegen ist. Jeder der

beiden Kessel hat 65 Quadratmeter Heizfläche, 1,740 Meter Durchmesser, 3,160 Meter

Länge und 83 Röhren von 80 Millimeter äußerer Weite. Der Dampfsammler mißt 870

Millimeter im Durchmesser und 4,420 Meter in der Länge.

Bezüglich der Einmauerung wäre soviel zu bemerken, daß der Kessel von der Ummauerung

ganz unabhängig ist und alle Dichtungen außerhalb des Feuers liegen. Dabei sind die

Armatur- und die Sicherheitsventile so angeordnet, daß der Heizer dieselben

vollkommen übersieht.

Die Feuerung der Kessel erfolgt auf Bolzano's

Patent-Rosten, von welchen schon ca. 500 Stück in Oesterreich und Deutschland

in Betrieb gesetzt wurden.

Nach den mehrfach angestellten Verdampfversuchen erzielt man auf diesen Rosten eine

ansehnliche Kohlenersparniß, was dadurch begründet erscheint, daß sie mit den

Vortheilen des Treppenrostes auch jene des Planrostes vereinigen, die Nachtheile

beider Systeme aber vermeiden. Das Feuer kann hier gehörig geschürt, die Kohle aber

ohne Zulaß kalter Luft aufgegeben werden. Demnach bleibt die Temperatur im Feuerraum

stets so hoch, daß nahezu eine vollständige Verbrennung und Rauchverzehrung erzielt

wird; nicht außer Acht zu lassen die Schonung der Kessel, wenn die Feuerplatten

keinem sich wiederholenden Temperaturwechsel wie beim Planrost ausgesetzt sind.

Hinsichtlich des Einflusses der hohen Temperatur im Feuerraume auf die gute

Ausnützung des Brennmateriales mag auf die lehrreiche Abhandlung des Prof. Gustav

Schmidt im polytechn. Journal, 1872, Bd. CCV S. 5

hingewiesen und nochmals bemerkt werden, daß auf den in Rede stehenden Rosten die

geringsten Brennmateriale wie Staub und Lösche von Steinkohlen oder Braunkohlen,

Sägespäne etc. noch vortheilhaft verbrennen. Der Rost ist für alle Kesselsysteme,

ferner für Puddel- und Schweißöfen, Abdampföfen u.s.w. anwendbar, ohne daß

die übrige Einmauerung geändert werden muß.

Tafeln