| Titel: | Ueber die Construction von Sulfatöfen; von Georg Lunge. |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 193, Jahrgang 1869, Nr. CXV., S. 462 |

| Download: | XML |

CXV.

Ueber die Construction von Sulfatöfen; von Georg

Lunge.

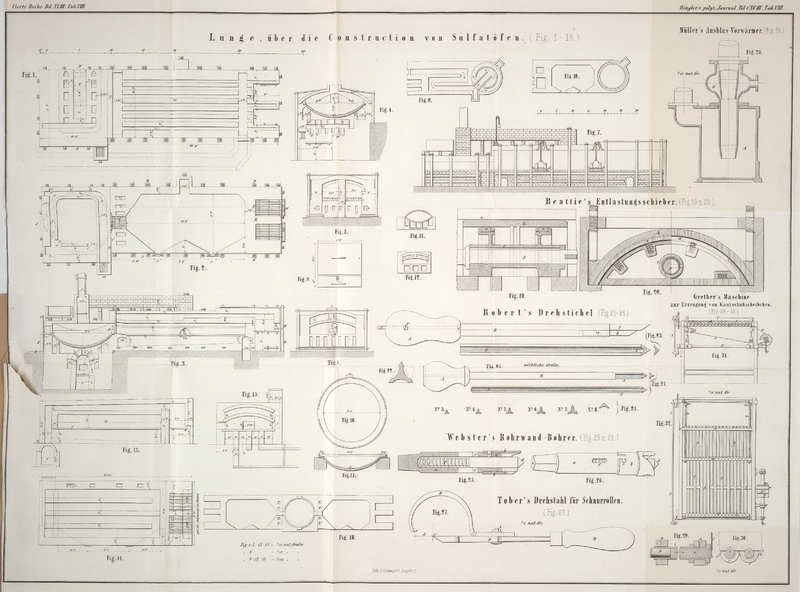

Mit Abbildungen auf Tab.

VIII.

Lunge, über die Construction von Sulfatöfen.

In meinem Aufsatze „über die Condensation der Salzsäure in

Sodafabriken“ (polytechn. Journal, 1868, Bd. CLXXXVIII S. 290) habe

ich es als meine Ansicht ausgesprochen, daß mit Rücksicht auf die Säurecondensation

die Muffelöfen den offenen Flammöfen für die Calcinirung des Sulfats vorzuziehen

seyen. Der größte Theil der bedeutenderen Sodafabrikanten in dem Districte von

Newcastle am Tyne ist anderer Ansicht und wendet Flammöfen an, während man

andererseits solche in Lancashire nur unter solchen Umständen findet, wo auf die

Fabrication von Chlorkalk verzichtet wird, und sonst allgemein Muffelöfen angewendet

werden. Auch die große Tennant'sche Fabrik in Glasgow hat

Muffelöfen. Schon dieser Umstand allein dürfte hinlänglich beweisen, daß für beide

Arten Oefen triftige Gründe sprechen, und beide auch wieder ihre Fehler haben. Es

dürfte also eine Discussion über diesen ungemein wichtigen Punkt wohl am Orte

seyn.

Die Vorzüge der Muffelöfen lassen sich auf folgende

Umstände zurückführen:

1) bessere Condensation der Säure;

2) größere Stärke derselben;

3) billigere Construction des Condensationsapparates;

4) Anwendung von Steinkohlen zur Feuerung.

Die Vorzüge der Flammöfen sind:

1) größere Production von Sulfat;

2) geringere Reparaturen;

3) Unmöglichkeit des Entweichens von Säuredämpfen unmittelbar in

den Schornstein, ohne durch den Condensator gegangen zu seyn;

4) leichtere Herstellung von hochgradigem Sulfat.

Selbstredend werden dieselben Umstände, welche als Vorzüge der Muffelöfen erscheinen,

als Nachtheile der Flammöfen auftreten, und umgekehrt. Die Vertheidiger beider haben

sich daher, und zwar in vieler Hinsicht mit Erfolg bemüht, die ihrem Systeme

anhängenden Uebelstände zu heben, und dieser Wettstreit ist natürlich nicht zum

Nachtheile der Technik ausgefallen, wie die folgende Betrachtung es näher erweisen

wird. Ich will die verschiedenen Punkte nun im Einzelnen beleuchten.

Condensation der Salzsäure. – Es liegt ganz auf

der Hand, daß es viel

leichter ist, das aus Muffelöfen entweichende, ziemlich concentrirte Salzsäuregas zu

condensiren, als das mit der ganzen Feuerluft zusammen entweichende, um sehr viel

verdünntere und namentlich heißere Gas der Flammöfen. Insbesondere erschien eine

auch nur einigermaßen ausreichende Kondensation in den früher allgemein angewendeten

Bonbonnes-Systemen ganz unmöglich. Bekanntlich sprach sich der Bericht der

belgischen Untersuchungscommission im Jahre 1856 im Hinblick auf diesen Punkt so

entschieden für Muffelöfen aus, daß diese durch ein Gesetz in Belgien obligatorisch

gemacht wurden. Heutzutage ist man freilich über diesen Standpunkt längst hinaus.

Man hat die Bonbonnes durch Kohks- (oder Ziegel-) Thürme ersetzt, in

welchen die engen Canäle der Condensation so viel günstiger sind, und vor Allem, man

hat erkannt daß der Grundstein und Eckstein jeder guten Kondensation eine möglichst

weit getriebene Abkühlung ist. Die Abkühlung hat einen

doppelten Nutzen. Erstens condensirt sich dabei das Gas schon in den Leitungscanälen

zum großen Theile mit dem stets hinreichend vorhandenen Wasserdampfe zu tropfbar

flüssiger oder mindestens nebeiförmiger Salzsäure; zweitens aber entsteht sowohl

durch die Abkühlung an sich, als auch durch die Kondensation von Gas zu Flüssigkeit

ein luftverdünnter Raum, welcher in dem Ofenraum einen starken Zug nach dem

Condensationsthurme bewirkt, und es gestattet, den Schornsteinzug, welcher einer der

größten Feinde der Kondensation ist, durch geringe Schieberöffnung sehr zu

verringern, oder auch wohl ganz davon zu dispensiren. Die Kondensatoren für die

Pfannensäure, welche bei Flammofen stets von den Kondensatoren der Ofensäure

getrennt sind, haben in allen guten Fabriken gar keine Verbindung mit dem

Schornsteine; ja es wird unten ein Beispiel näher beschrieben werden, wo selbst

Flammöfen außer aller Verbindung mit einem Schornsteine stehen. Man bewirkt die

vorherige Abkühlung der Säuredämpfe bei Muffelöfen durch Stränge von Thonröhren und

steinerne Tröge, bei Flammöfen durch horizontale oder senkrechte Mauercanäle (cooling shafts); in den letzten Jahren hat man auch mit

großem Erfolge gußeiserne Röhren z.B. von 2 Fuß 3 Zoll Weite) in Längen von bis 130

Fuß angewendet, welche auch von dem noch heißen Säuregase

gar nicht angegriffen werden; sie müssen freilich durch Mauercanäle dann abgelöst

werden, wenn sich schon flüssige Säure zu condensiren anfängt.In letzten (vierten) Berichte der englischen Inspection finden sich folgende

interessante Notitzen über die Abkühlungs-Wirksamkeit verschiedener

Arten der Gasleitung; nur übersetze ich die Fahrenheit'schen Grade in

Celsius'sche:a) Das Gas wird durch einen unterirdischen Mauercanal von 160 Fuß Länge und

1600 Kubikfuß Inhalt fortgeleitet. Temperatur am Eintritt 360° C., am

Austritt 300° C., also eine Abkühlung von 3,75° auf je 10 Fuß

Länge, oder 10° auf je 266 Kubikfuß.b) Das Gas wird durch einen oberirdisch, frei liegenden Ziegelcanal von 160

Fuß Länge und 1300 Kubikfuß Inhalt geleitet. Temperatur am Eintritt

360° C, am Austritt 88° C.; Abkühlung 17° auf je 10 Fuß

Länge, oder 10° auf je 48 Kubikfuß.c) Das Gas geht durch ein gußeisernes Rohr von 2' 3'' Weite und 130 Fuß Länge (518 Kubikfuß

Inhalt). Eintrittstemperatur 360° C, Austrittstemperatur 138°.

Abkühlung 17° auf je 10 Fuß Länge, oder 10° auf je 23

Kubikfuß.Alle drei Fabriken haben Röst-Flammöfen;

die Zahlen sprechen für sich selbst.

Wenn man nur eben hinreichende Kühl- und Condensationsfläche hat, und mit

Kühlwasser nicht spart, so kann man auch die Ofensäure der Flammöfen so gut wie

vollständig condensiren.

Daß dieses wirklich der Fall ist, wird durch die officiellen Berichte des Dr. Angus Smith über die

Condensation in den englischen Sodafabriken unumstößlich erwiesen. Dennoch scheint

es auch aus diesen auf den ersten Blick hervorzugehen, daß immerhin die Condensation

von Muffelöfen besser als die von Flammöfen ist. Man kann nämlich zu diesem Zwecke

den „westlichen“ und den „östlichen“

District vergleichen, weil in jenem (Lancashire) fast nur Muffelöfen, in diesem

(Newcastle) fast nur Flammöfen im Gebrauche sind. Ich will aus den bis jetzt

veröffentlichten vier Berichten eine kleine Tabelle zusammenstellen.

Durchschnitt des Verlustes an Salzsäuregasin den Fabriken

des westlichen

östlichen Districtes

1864

0,237 Proc.

2,060 Proc.

1865

0,1279 „

1,9631 „

1866

0,438 „

1,1259 „

1867

0,215 „

1,0950 „

Vor allen Dingen sieht man zunächst, daß im westlichen Districte der Verlust an

Salzsäure ziemlich stationär geblieben ist, während er im östlichen Districte auf

die Hälfte herabgesunken ist. 1864 condensirte (scheinbar, wie wir gleich sehen

werden) der westliche Bezirk acht- bis neunmal, 1867 nur fünfmal besser als

der östliche. Die Ursache dieser Verbesserung ist die, daß während dieser Jahre die

meisten Fabriken des Newcastler Districtes ihren Condensationsapparat bedeutend

vergrößert und namentlich die cooling shafts sehr

vermehrt haben. Auch das Jahr 1868 wird darin voraussichtlich wieder eine

Verbesserung aufzuweisen haben.

Von viel größerem Belange ist aber ein anderer Umstand, welcher bis auf die neueste

Zeit fast ganz übersehen, oder doch nie in Rechnung gezogen worden ist. Das ist das

Entweichen von Säuredämpfen aus dem Inneren des Muffelofens durch dessen Mauerwerk in den

Feuercanal und damit direct in den Schornstein. Der gewöhnliche Prüfungsapparat der

englischen Inspectoren gestattet eine Messung dieses Verlustes gar nicht; sie messen

eben nur, wie viel Gas in den Condensator geht, und wie viel davon wieder

herauskommt; wenn aber irgend ein Antheil des Gases eben gar nicht in den

Condensator gelangt, sondern sich mit den um die Muffel spielenden Feuergasen

mischt, so entgeht er den Inspectoren ganz. Viele Fabriken figuriren also mit 0,

d.h. vollständiger Condensation, in der Liste, bei denen ein sehr beträchtlicher

Säureverlust direct durch den Schornstein stattfindet. Sämmtliche über

Muffelöfen-Condensation gemachte Zahlenangaben in den Berichten von Dr. Smith sind daher ziemlich

werthlos, und es steht auch nicht im Mindesten fest, ob in der Wirklichkeit der

östliche oder der westliche District mehr Säure in die Luft gehen läßt. Am

allerwenigsten kann ich dem Urtheile von Freycinet

beistimmen, welcher sagt (Annales des mines, 1868, t. XIII p. 153):

„Die neueste Erfahrung hat erwiesen, daß man nur mit MuffelöfenFreycinet spricht immer von „fours à double

moufle.“ Das ist doch wohl sehr ungenau; die Oefen

haben ein doppeltes Gewölbe, aber doch keine

doppelte, sondern eine einfache Muffel. eine vollständige Condensation erwarten kann. Man führt freilich in dem

District von Newcastle, wo die Calcinirung gewöhnlich in offenen Oefen

geschieht, einige Beispiele von guter Condensation in einem besonderen

Condensator an; aber außerdem daß diese individuellen Thatsachen noch nicht

hinreichend festgestellt sind (?), scheinen sie sich im Uebrigen auf ein

Zusammentreffen von besonders günstigen Umständen zu beziehen (was bewegt F. zu

dieser Annahme?). Sie können also nicht den Schluß entkräften, welchen man aus

dem Ensemble der beobachteten Resultate ziehen muß, aus welchen folgt daß in

diesem selben Bezirke von Newcastle, wo die Oberfläche der Condensationsapparate

für die nämliche Quantität Salz größer als in Lancashire ist, die Menge der

nicht condensirten Säure verhältnißmäßig sechsmal so groß ist. Man muß es also

für gewiß halten, daß die Isolirung der Feuerungsgase die erste Bedingung für

die Wirksamkeit der Condensatoren ist.“ Dem muß ich eben nach dem

oben Gesagten widersprechen. Die Zahlenangaben in den Tabellen der englischen

Berichte beziehen sich eben, was Freycinet entgangen zu

seyn scheint, nur auf das in den Condensator gelangende, aber nicht auf das

anderweitig entweichende Säuregas. Die englischen Inspectoren haben sehr großen

Scharfsinn aufgeboten, um auch die anderen Verlustquellen, namentlich das Entweichen

durch das Muffel-Mauerwerk, und somit direct in den Schornstein, in Rechnung zu

ziehen. Sie haben sehr sinnreiche, selbstthätige Registrirapparate aufgestellt, die

Geschwindigkeit des Luftstromes am Schornstein gemessen u.s.f., aber sie haben doch

ihre Resultate nicht für sicher genug gehalten und das Verfahren auch nicht

allgemein genug angewendet, um in ihren Tabellen darauf Rücksicht zu nehmen. Aber wo

die Tabellen den Verlust mit 0 bezeichnen, da haben sie doch durch Untersuchung des

Schornsteines in der That 3,87 Proc.; 2,25 Proc.; 1,3 Proc.; 2,4 Proc.; 3,9 Proc.;

selbst 8,23 Proc. Verlust gefunden. Gerade durch die Untersuchungen des Dr. Smith und seiner Collegen

sind die Fabrikanten selbst erst auf diese Verlustquelle aufmerksam geworden, und

haben sich in Folge dessen bemüht sie zu vermeiden. Die Folge davon ist viel größere

Sorgfalt in der Construction der Muffelöfen gewesen, und man muß dafür den

Anstrengungen des Dr. Smith

sehr großen Dank zollen. Es wird später näher davon die Rede seyn, wie man beim Bau

von Muffelöfen und Zersetzungspfannen verfahren muß, um sie möglichst gasdicht zu

machen. Jetzt sey es nur betont, daß die vermeintliche vollständigere Condensation der Muffelöfen im Vergleich zu den Flammöfen

in diesem Augenblicke durchaus nicht als erwiesen anzunehmen ist. Nur so viel läßt

sich behaupten, daß bei sonst gutem Baue der Muffelöfen die Condensation leichter

als bei Flammöfen ist.

Stärke der condensirten Säure. – In den meisten

Fabriken stellt sich unter den gegenwärtigen Umständen das Verhältnis so, daß man

von Muffelöfen bedeutend mehr starke Säure als von Flammöfen erhält. Unter starker Säure verstehe ich hier und im Folgenden nicht

nur Säure von 20 bis 21° Baumé, wie sie Handelsartikel ist, sondern

überhaupt Säure von solcher Stärke, daß sie noch zur Chlorkalkfabrication verwendet

werden kann, d.h. durchschnittlich 17 bis 18° Baumé; keinesfalls

sollte sie für diese Verwendung unter 15° genommen werden. Säure von dieser

Stärke gewinnt man mit der größten Leichtigkeit aus den Zersetzungspfannen, und in

dieser Hinsicht waltet zwischen beiden Systemen keine Verschiedenheit ob, da auch

bei dem Flammofensysteme in der großen Mehrzahl der Fälle die Gase der Pfanne nicht

mit den Feuergasen gemischt, sondern für sich condensirt werden. Allerdings gibt es

einige Ausnahmen hiervon. So z.B. werden in den großen Fabriken von Hutchinson (in

Lancashire) und der Jarrow Chemical Company (im

Newcastler District) die Gase von der Pfanne mit den Feuergasen des offenen

Röstofens gemischt condensirt; aber diese Ausnahmen beruhen auf localen

Verhältnissen und bestätigen gerade die Regel, denn in diesen Fabriken verzichtet

man ganz auf die Chlorkalkfabrication. In den meisten Fällen handelt es sich also nur

um die aus dem Röstofen entweichende Säure. Wenn es ein Muffelofen ist, so wird das

Gas fast immer in denselben Apparaten mit der Pfannensäure condensirt. Man erhält

dann, bei guter Vorkühlung und passender Leitung des Wasserzuflusses im Kohksthurm,

den größten Theil der entweichenden Säure als starke

Säure; aus dem Waschthurme fließt die Säure nur 1° und weniger stark ab,

häufig zeigt sie am Aräometer 0°. Die Gase der Flamm-Röstöfen werden

dagegen immer in besonderen Thürmen condensirt, und dabei erhielt man früher nur

ganz schwache Säure, welche blos zur Herstellung von Kohlensäure (für

Bicarbonat-Fabrication)Neuerdings auch zur Schwefelregenerirung aus den Sodarückständen. benutzt werden konnte, aber doch nur zum geringsten Theile Verwendung fand

und fortlaufen gelassen werden mußte. In den letzten Jahren sind aber viele Fabriken

durch Vermehrung der Vorkühlung (vermittelst Kühlcanälen, eisernen Röhren etc.)

dahin gekommen, daß sie einen großen Theil der Ofensäure in hinreichender Stärke

bekommen, um, mit Pfannensäure gemischt, zur Chlorentwickelung brauchbar zu seyn.

Der Vorsprung, welchen hierin die Muffelöfen haben, ist somit von den Flammöfen

theilweise eingeholt worden. Immerhin aber werden doch wohl die Flammöfen kaum je

die Muffelöfen ganz erreichen können, d.h. sie werden, bei vollständiger Condensation, nicht so viel Chlorkalk als diese zu

produciren gestatten, wenn nicht etwa Clapham's Verfahren

allgemeiner werden sollte. Nach diesem läßt man gar keine schwache Säure weglaufen,

sondern verwendet sie zur Speisung theils der Pfannenthürme, theils anderer Thürme;

sämmtliche Säure wird also als starke gewonnen. Ich will das Verfahren später im

Detail beschreiben; an diesem Orte aber, um den Zusammenhang nicht zu unterbrechen,

will ich nur bemerken, daß die erste Anlage für das Verfahren ziemlich kostspielig

ist, und es auch beim Betriebe große Ueberwachung zu erfordern scheint. Es ist nur

in einer Fabrik im Betriebe, an welcher der Erfinder selbst betheiligt ist; seine

durch pecuniäre Resultate ausdrückbaren Vortheile müssen doch also nicht so sehr in

die Augen springend seyn, trotz der großen Plausibilität des Ganzen, weil sonst wohl

eine oder die andere der zwei Dutzend benachbarten Sodafabriken das Patentrecht

erworben haben würde.

Billigere Construction des Condensationsapparates.

– Ueber diesen Punkt kann kein Zweifel herrschen. Man braucht, für gleich

gute Condensation, einen weit weniger umfangreichen Apparat bei Muffelöfen als bei

Flammöfen. Den Apparat für Muffelöfen habe ich in diesem Journal (Bd. CLXXXVIII S.

304 ff.) genau beschrieben.

Bei Flammöfen muß man für die Pfannen besondere Steinthürme haben, und für die

Röstöfen selbst ein anderes System von Stein- oder Ziegelthürmen. Die

letzteren sind zwar an vielen Orten billiger, lassen sich aber nie so vollkommen

herstellen wie Steinthürme. Häufig baut man sie bedeutend niedriger als die

Pfannenthürme, aber mit mehreren Abtheilungen zum Auf- und Niedersteigen des

Gases. Im unteren Theile werden sie meist nicht mit Kohks, sondern mit feuerfesten

Steinen gefüllt, weil die Kohks einmal bei der viel größeren Hitze leicht Feuer

fangen könnten, und sich außerdem, trotz der Anwendung von Kohks zur Feuerung im

Röstofen, leicht mit Ruß und Flugasche vollsetzen. Beide Uebelstände werden durch

die neuere Einrichtung der langen Kühlcanäle allerdings bedeutend verringert,

indessen der zweite doch nie ganz vermieden. Die Anlage der Condensationsthürme ist

also bei Anwendung von Flammöfen jedenfalls kostspieliger als bei Muffelöfen, ganz

abgesehen von der noch viel kostspieligeren Einrichtung bei Clapham's Verfahren.

Anwendung von Steinkohlen zur Feuerung. – Dieß ist

in der That einer der bedeutendsten Vorzüge der Muffelöfen. Wie schon oben bemerkt,

ist man bei offenen Röstöfen gezwungen mit Kohks zu feuern, um Ruß und Flugasche

möglichst zu vermeiden. Dieß geschieht weniger der Qualität des Glaubersalzes wegen,

welches ja in den meisten Fabriken unmittelbar weiter verarbeitet wird, als weil bei

Anwendung von Steinkohlenfeuerung, trotz aller Vorcanäle, die Condensationsthürme

sich sehr bald durch Ruß und Flugstaub verstopfen würden. Man wäre also öfter zu der

ungemein lästigen und zeitraubenden Arbeit des Herausnehmens der alten und

Einbringens der neuen Füllung genöthigt. Man braucht auch wohl keine absolut größere

Wärmemenge zur Heizung der Muffel, denn obwohl man natürlich einen viel größeren

Wärmeeffect von der direct wirkenden Flamme der offenen Oefen gewinnt, so wird dieß

doch wieder dadurch aufgewogen, daß die Flamme hier nur auf eine kurze Strecke im

Ofen wirkt, während sie in dem Muffelofen einen mehr als doppelt so langen Weg

zurücklegt und viel mehr Wärme abgeben kann. In diesem Punkte (billigere Feuerung)

scheint der unbestrittenste Vorzug der Muffelöfen zu liegen. Nur sehr wenige

Fabriken heizen auch die Flammöfen mit Steinkohle; es kommt wohl in gut geleiteten

Fabriken nur dann vor, wenn nicht auf starke Säure gearbeitet wird.

Wir können nun zu den Punkten übergehen, worin die Flammöfen den Vorzug zu verdienen scheinen, und zwar zunächst zu der größeren Production an Sulfat. Diese ist ganz

unbestreitbar. Die Röstung im Flammofen ist in so kurzer Zeit vollendet, daß man damit so schnell fertig

ist, als die nächste Charge in der Pfanne zum Herüberschieben vorgerückt ist. Bei

dem Röstofen hingegen muß der Mann an der Pfanne warten, bis der Röster mit seiner

Arbeit fertig ist. Die Folge davon ist, daß man bei gleicher Größe der Pfanne eine

Mehrproduction von 1/4, 1/3 und selbst noch mehr Sulfat im Flammofen gegen den

Muffelofen hat. Man schont dabei auch die Pfanne, welche nicht so viele

Temperaturwechsel auszuhalten hat; denn man muß sie abkühlen lassen, wenn der

Röstofen noch nicht bereit ist die Charge zu empfangen, weil sie sonst in der Pfanne

zu fest werden würde. Das kommt eben bei Flammöfen nicht vor, und man kann daher bei

diesen meist viel mehr Sulfat aus einer Pfanne arbeiten, ehe sie zerspringt. Nur auf

eine Weise kann man sich bei Muffelöfen darin helfen, wenn man nämlich für eine

Pfanne zwei Röstöfen anbringt, wie es die Skizze in Fig. 18 zeigt. Man

schiebt hier die Chargen immer abwechselnd in den Röster zur Rechten und in den zur

Linken; beide werden dann vollkommen Zeit zur Verarbeitung ihrer Charge haben. Ich

halte dieses Hülfsmittel für das beste; es verlangt aber bedeutend mehr Raum,

bedeutend mehr Anlagekosten und doppelte Reparaturkosten.

In Bezug auf Productionsfähigkeit verdienen also die Flammöfen jedenfalls den

Vorzug.

Noth entschiedener ist dieß der Fall in Bezug auf Reparaturbedürftigkeit. Hierin liegt in der That der schwächste Punkt der

Muffelöfen. Es widerstreitet dem Zwecke der Muffel, sie in sehr solider Weise

aufzuführen; denn wenn ihr Mauerwerk zu dick wäre, so würde die Hitze viel zu

langsam und unvollkommen durch sie durchdringen. Die dünne Sohle, die vielen

Feuerzüge darunter, das dünne Zwischengewölbe – alles das sind

Constructionstheile, welche sehr viel schnellerem Verderben ausgesetzt sind, als die

solide Sohle und das Gewölbe des Flamm-Röstofens. Dazu kommt noch, daß man

irgend erheblichere Reparaturen des inneren (eigentlichen Muffel-) Gewölbes

nur dann erst vornehmen kann, wenn man vorher das äußere (Feuer-) Gewölbe

entfernt hat, mag dieses reparaturbedürftig seyn oder nicht; der Zwischenraum

zwischen beiden muß nothwendigerweise viel zu gering seyn, als daß ein Mann darin

arbeiten könnte; anderen Falles würde die Flamme an dem oberen Gewölbe hinstreichen

und dem unteren nur wenig Wärme mittheilen. Schon in früheren Jahren war es mithin

eine bekannte Thatsache, daß Muffelöfen viel öfter zur Reparatur kamen als

Flammöfen. In neuester Zeit hat sich aber das Verhältniß noch zu Ungunsten der

Muffelöfen gesteigert, seitdem man nämlich darauf aufmerksam geworden ist, wie

häufig aus der Muffel salzsaures Gas in den äußeren Feuerraum gelangt und dann natürlich

uncondensirt in den Schornstein entweicht; es wird darüber weiter unten noch Einiges

gesagt werden, aber hierher schon gehört die Bemerkung, daß man in Folge davon sehr

häufig die Arbeit einstellen und eine Reparatur, resp. sogar einen Umbau vornehmen

muß, lange noch ehe das Mauerwerk durch die Hitze zu sehr angegriffen worden

ist.

Indessen hat man auch wieder in der allerneuesten Zeit es dahin gebracht, den

Muffelöfen durch sehr sorgfältigen Bau und Verwendung sehr guten Materiales eine

weit größere Dauerhaftigkeit und Gasdichtheit zu geben; in diesem Punkte haben sie

sich also den Flammöfen wieder genähert.

Größere Sicherheit gegen das Entweichen von Säuredämpfen

direct in den Schornstein. – Wie mehrfach bemerkt, hat man den

berührten Uebelstand in den letzten Jahren immer mehr aufgefunden. Die Angaben in

den englischen Berichten sind deßhalb nur nominell, denn sie registriren nur was aus

dem Condensator, aber nicht was aus dem Schornstein und überhaupt aus anderen Ursachen entweicht.

Ein Verlust an Säuredämpfen kann entweder aus der Pfanne oder bei dem Röster

stattfinden. In ersterer Beziehung existirt natürlich keine Verschiedenheit zwischen

den beiden hier behandelten Arten von Oefen, da ihnen die Pfanne gemeinschaftlich

ist, und es wird weiter unten bei der speciellen Beschreibung die Rede davon seyn,

wie man diesen Fehler bei der Construction und Einmauerung der Pfanne vermeiden

kann. Was dagegen die Röstöfen betrifft, so Verhalten sie sich sehr verschieden. In

dem Flammofen geht alles durch den Ofen passirende Gas,

sowohl Säure- als Feuerungsgas, durch den Condensator. Nur beim Oeffnen der

Arbeitsthüren und beim Ausziehen der Chargen kann etwas Säuregas in den Arbeitsraum

gelangen. Allein diese Menge ist sehr unbedeutend und fällt fast immer nur den

Arbeitern zur Last, welche deßhalb ihr Möglichstes thun werden, um diese

Verlustquelle zu vermindern. Auch kann man durch Gasfänge über den Arbeitsthüren den

Gasverlust aus dieser Quelle beinahe auf Null reduciren. Die Gasfänge sollten am

besten nicht mit dem Schornstein, sondern mit einem besonderen kleinen Kohksthurme

aus Thonröhren (vielleicht 2 Fuß weit und 20 Fuß hoch) in Verbindung stehen. Bei

Muffelöfen dagegen wird wohl immer der Zug in dem äußeren Feuerraum stärker als in

dem Inneren des Muffelraumes seyn. In Folge davon wird durch den geringsten Riß in

dem Gewölbe des Ofens eine, manchmal sehr bedeutende Menge Säuregas in den Feuerraum

gelangen und durch den Schornstein entweichen, ohne überhaupt den Condensator zu

passiren. Weniger gefährlich sind Risse in der Sohle des Ofens, weil sich diese mit

schmelzendem Sulfat ausfüllen und kein Gas durchlassen; freilich kommt es häufig

genug vor, daß ganze Ziegeln herausfallen, was natürlich einen großen Verlust

veranlaßt. Das Gewölbe dagegen, welches man aus dem oben angegebenen Grunde sehr

dünn machen muß, ist dem Reihen um so mehr ausgesetzt. Man kann sich mithin bei

Muffelöfen nie der Sicherheit hingeben, sondern muß täglich, am besten mehreremale,

den Feuercanal auf freie Säure probiren, indem man z.B. vermittelst eines Aspirators

eine bestimmte Luftmenge durch eine kleine Menge destillirten Wassers saugt, diese

dann mit einem Tropfen reinen kohlensauren Natrons neutralisirt und nach Zusatz von

chromsaurem Kali mit Silberlösung titrirt. Noth einfacher stellt man diese Prüfung

in dem Hauptcanale an, welcher sämmtliche Ofenzüge enthält. Findet man hier eine

auffällige Menge Salzsäure, so untersucht man die einzelnen Feuerzüge, und macht es

so ausfindig welcher einzelne Ofen angefangen hat undicht zu werden. Wenn man in

dieser Vorsichtsmaßregel nachläßt, so kann ganz unversehens eine bedeutende Menge

Säure entweichen, welche nachher zu Schadenersatz-Ansprüchen Veranlassung

gibt. Manche Personen wollen schon aus dem Aussehen des aus der Schornsteinmündung

strömenden Rauches, resp. Gases, einen Schluß darauf ziehen, ob Säurenebel darin

enthalten ist oder nicht; viel Zuverlässigkeit möchte ich dem, außer bei hohen

Graden von Verlust, nicht beimessen.

Hochgradigeres Sulfat. – In Folge der höheren

Temperatur des Flammofens ist es weit leichter das Sulfat gut abzurosten und das

Kochsalz vollkommen zu zersetzen. In Muffelöfen ist es nur dann möglich eine

ziemlich vollständige Zersetzung des Kochsalzes zu erreichen, wenn man einen nicht

unbedeutenden Ueberschuß von Schwefelsäure anwendet. Will man trotzdem das Sulfat

ziemlich neutral haben, so muß man auf das Abrösten lange Zeit verwenden. Bei Oefen

mit zwei Muffeln für jede Pfanne kann man das leicht thun.

Wie man sieht, sind die in Betracht kommenden Umstände sehr complicirt und es ist

häufig nicht ganz leicht, eine Entscheidung: ob Muffelofen oder Flammofen, zu

treffen. Ich muß gestehen, daß ich nicht mehr eine so große Vorliebe für Muffelöfen

habe, als vor einem Jahre, zur Zeit der Abfassung meines Aufsatzes über Condensation

der Salzsäure. Seitdem hat sich eben auf einer Seite der große Uebelstand des

leichten Undichtwerdens der Muffeln, und auf der anderen Seite die Möglichkeit eine

große Quantität starker Salzsäure selbst aus den Flamm-Röstöfen zu gewinnen,

herausgestellt. Ich möchte also meine Ansicht dahin zusammenfassen: Wo man

namentlich die Absicht hat, so viel wie möglich starke Salzsäure zu gewinnen, sey es zum Verkauf

oder zur Chlorentwickelung, da wende man Muffelöfen an, gebe sich aber Mühe sie sehr

sorgfältig zu construiren. Oefen mit doppelter Muffel sind den einfachen wegen ihrer

viel größeren Productionsfähigkeit vorzuziehen. Man wird dann auch ein etwas

geringeres Anlagecapital für die Condensationseinrichtungen gebrauchen. Man lasse

aber nicht ab, täglich die Gasdichtheit der Muffeln in der oben angegebenen Weise zu

controliren. Wo es dagegen weniger darauf ankommt, etwas mehr Capital auf die

Condensatoren zu verwenden, wo es vielleicht aber mehr darauf ankommt Raum zu

sparen, wo man ferner doch nicht alle Salzsäure verwenden kann, oder vielleicht

einen Theil derselben gerade in verdünntem Zustande gebraucht (z.B. zur

Bicarbonatfabrication oder Schwefel-Regenerirung), da baue man Flammöfen. Man

ist dann viel unabhängiger von der Geschicklichkeit des Ofenbauers, und hat zwar

mehr Sorgfalt auf den Wasserzufluß zu verwenden, braucht aber nicht zu besorgen, daß

man Gasverluste aus dem Röstofen erleide. Ich möchte behaupten, entgegengesetzt dem

Schlusse der belgischen Commission und Freycinet's,Auch in Muspratt-Strohmann's Chemie, zweite

Auflage, Bd. IV S. 229 findet sich noch diese, mit irrig scheinende Ansicht

ausgesprochen. Das angeführte Beispiel der Tennant'schen Fabrik in Glasgow spricht eher für das Gegentheil,

denn, wie mit persönlich bekannt ist, muß man hier unaufhörlich an den

Muffelöfen repariren (zwei Oefen stehen immer zur Reparatur bei einer

Gesammtzahl von 17), und trotz der größten Sorgfalt darin kann der

Gasverlust doch nicht vermieden werden. Die Stadt Glasgow hat deßhalb die

Fabrik gegen die Summe von 280,000 Pfd. Sterl. angekauft und die Eigenthümer

verpflichtet, sie nur noch eine kurze Reihe von Jahren zu betreiben, bis

ihre schon angefangene Verlegung nach dem Tyne vollendet werden kann. daß gerade in Fällen wo es auf die möglichste Verhütung alles Säureverlustes

ankommt, man mit Flammöfen sicherer als mit Muffelöfen geht, wenn man auch

vielleicht nicht so viel starke Salzsäure gewinnt. Man vergleiche übrigens in

letzterer Hinsicht noch das später bei Beschreibung von Clapham's Verfahren Gesagte.

Ich will mich nun im Folgenden mit der passenden Construction

von Sulfatöfen beschäftigen. Die Pfanne und ihre Einmauerung sind immer

dieselbe, welche Art der Röstung man auch vorziehen möge. Der Flammofen ist auch so

ungemein einfach, daß es kaum nöthig erscheint, näher auf ihn einzugehen. Dagegen

kommt es sehr darauf an, den Muffelofen richtig zu

construiren. Ich beschränke mich also im Folgenden darauf, Zeichnungen und

Beschreibungen für den letzteren zu geben, wovon der auf die Pfanne bezügliche Theil

eben auch für Flammöfen gelten würde.

In Fig. 1 bis

7 ist ein

Ofen mit einfacher Muffel dargestellt, wie ich mich dessen seit einer Reihe von

Jahren bedient habe. Fig. 1 ist ein Horizontalschnitt nach ABCD (Fig.

3); Fig.

2 ein solcher nach EFGH; Fig. 3 ein Längsschnitt

nach JKLM (Fig. 2); Fig. 4 ein Querschnitt

nach NO (Fig. 1); Fig. 5 ein solcher nach

PQ (Fig. 3); Fig. 6 ein solcher nach

RS (Fig. 3); Fig. 7 ein Aufriß der

Vorderseite. Die Maaße sind fast überall eingezeichnet.

Man bemerkt zunächst, daß die Pfanne auf einem vielfach durchbrochenen Gewölbe steht,

welches besonders in den Figuren 3 und 4 deutlich

erscheint. Man sieht auch wie dieses gegen die Außenwand durch einzelne Steine

abgesteift ist, namentlich in Fig. 1, wo jedoch die

Durchbrechungen des Gewölbes der Deutlichkeit wegen nicht angedeutet und nur die

senkrechten Strebemauern gezeichnet sind. Zwischen der Pfanne und dem Gewölbe läßt

man einen Spielraum von einigen Zollen. Das aus den Füchsen des Gewölbes

hervorbrechende Feuer umspült zunächst die Mitte des Pfannenbodens und geht dann,

wie man namentlich aus Fig. 2 sieht, auch um die

Seiten herum. Um es nicht nach einer Seite allein hinzulenken, sind in der dünnen

Scheidemauer zwei Oeffnungen angebracht, von denen die dem Schornsteine näher

liegende kleiner als die andere ist. Es kommt sehr viel darauf an, daß die Pfanne

überall gleichmäßig erhitzt werde; jedem Praktiker wird es bekannt seyn, daß man

manchmal durch eine Verengerung oder Erweiterung eines Fuchses um einen einzigen

Zoll an's Ziel kommt. Selbst genaue Zeichnungen vermögen hier nicht so viel, als der

praktische Blick eines erfahrenen Ofenbauers. Ob die Pfanne ungleichmäßig erhitzt

werde, kann man leicht daran sehen, daß die Salzmischung darin an einer Seite fest

anbäckt, und daß diese Seite dann nach dem Ausräumen stärker glühend erscheint als

die anderen Theile der Pfanne. Man kann dann häufig den Fehler noch verbessern. In

Fig. 2

sieht man übrigens, des besseren Verständnisses halber, die Pfanne und ihre

Arbeitsthür punktirt angedeutet; in Wirklichkeit fallen sie über die Ebene der

Zeichnung.

Die Pfanne ruht theils auf den dünnen Zwischenmauern, theils auf der, oben noch

übergekragten Außenmauer auf, und wird ihrerseits wieder von einem Gewölbe

überspannt, welches nur 4 1/2 Zoll stark ist. Es spannt sich von der einen

Längsseite des Ofens zur anderen, und wird, obwohl die Widerlagsmauer nur sehr

schwach ist, doch durch Gußeisenplatten (wovon die vordere in Fig. 7 sichtbar ist) und

starke Ankersäulen sicher festgehalten, so daß es von der Pfanne selbst unabhängig

ist, und man diese hinein- und herausbringen kann, ohne das Gewölbe und den

auf ihm stehenden Säurecanal abzutragen. Auf dem Rande der Pfanne ist dann noch eine ringförmige

Mauer aufgeführt, welche oben an das Gewölbe anstoßt, um zu verhindern daß es in den

Feuerzug entweicht. Man muß in Beziehung hierauf bei der Einmauerung mit großer

Sorgfalt verfahren, und es kommt für einen guten gasdichten Schluß auch sehr viel

auf den Bau der Pfanne selbst an. Dr. Smith erörtert diesen Punkt in dem vierten Report p. 46 ff. sehr ausführlich, mit Beifügung von

Zeichnungen. Ich gebe aus diesen nur den wesentlichsten Theil, nämlich einen

Durchschnitt des obersten Theiles der Seiten, in den beistehenden Skizzen

wieder.

Textabbildung Bd. 193, S. 474

Die bisher weitaus gewöhnlichsten Formen zeigen die Skizzen a und b. Gerade die schlechteste Form a ist die allerverbreitetste. Die Pfanne hat bei dieser

Form gar keinen Flantsch, und ruht mit ihrem Oberrande etwa 9 Zoll auf dem,

natürlich sich ihrer Rundung anpassenden Mauerwerke auf. Wenn nun entweder die

Pfanne selbst oder das Mauerwerk irgend welche Bewegung machen, so entsteht ein

Zwischenraum zwischen beiden, durch welchen hindurch Säuredampf aus dem Raum

oberhalb der Pfanne in den Feuerzug und von da direct in den Schornstein gesaugt

wird. Selbst wenn die Verbindung zwischen Pfanne und Mauerwerk von vorn herein sehr

gut gemacht worden ist, und sich auch nicht durch die abwechselnde Erhitzung und

Abkühlung des Ofens öffnet, so kann doch ein Riß entstehen, wenn die saure Mischung

in der Pfanne über deren Rand herüberkocht, ein sehr häufig eintretender Fall; die

siedende Mischung von Schwefelsäure und Salzsäure löst den Mörtel oder Thon auf und

bahnt sich einen Weg in den Feuerraum darunter, wohin ihr das saure Gas bald genug

nachfolgt.

Die Skizze b zeigt schon eine Verbesserung durch den

rings um die Pfanne laufenden Flantsch, wodurch die Berührungsfläche zwischen dem

Metall und dem Mauerwerk vergrößert und somit deren Verbindung dauerhafter gemacht

wird; jedoch bietet auch diese Form durchaus keine Sicherheit dar. Dagegen ist

dieses der Fall mit den Formen c und d. Hier ist es ganz unmöglich, daß das Gas sich einen

Weg nach dem Feuerraum bahnen sollte. Bei c erhebt sich

das Deckgewölbe kegelförmig von dem Rande der Pfanne aus; bei d steigt eine gerade Mauer auf, welche entweder mit einer horizontalen

Eisenplatte überdeckt, oder mit einem Gewölbe überspannt ist. Die Form c scheint unzweckmäßig, weil es dabei ganz unmöglich

ist, eine gesprungene Pfanne auszuwechseln, ohne das obere Mauerwerk mit allem

senkrechten Röhrenwerk abzutragen. Auch wenn man bei der Pfannenform d eine Schlußplatte anwendet, so hat man immer noch die

Unannehmlichkeit der Entfernung der senkrechten Thonröhren. Ich finde aber, daß man

sehr gut so verfahren kann, wie es in dem einen von mit gezeichneten Ofen

veranschaulicht ist, nämlich das Gewölbe über der Pfanne von derselben unabhängig zu

machen, und auf dem Pfannenrande eine ringförmige Mauer aufzuführen, welche an das

Gewölbe anstößt. Wenn eine Pfanne springt, so braucht man nur die halbziegelige

Mauer, welche vom Pfannenrande bis an das Feuer Gewölbe reicht und die Vordermauer

einer Seite abzutragen, kann dann die Pfanne an der stets zu diesem Zwecke

angebrachten Oese herausziehen und eine neue Pfanne einsetzen, worauf man eine neue

Vordermauer baut und auch die dünne Mauer auf dem Flantsche der Pfanne wieder

aufführt. Man muß diese freilich so gut wie möglich mit dem Gewölbe verbinden, und

in sofern ist nicht solche absolute Sicherheit vorhanden, als wenn das Gewölbe auf

dem Pfannenrande selbst aufruht; aber die Verbindung ist doch sehr viel sicherer,

als in dem Fall b, da ein Aufschäumen so hoch hinauf

nicht leicht eintritt. Die specielle Form der Pfanne findet sich in Fig. 16 und 17 mit den

Maaßen gezeichnet. Man sieht, wie der senkrechte Rand an vier Stellen unterbrochen

ist, um diese Stellen als Arbeits- oder Ueberschiebe-Oeffnungen zu

benutzen.

Ganz verschieden von der von mit gezeichneten Art der Einmauerung ist die von Muspratt in seinem Wörterbuche beschriebene und

gezeichnete. Hier ist die Pfanne mit einem eisenblechernen domförmigen Deckel

versehen, welcher mit einer Ziegelschicht bedeckt ist. Die Flamme streicht erst über

diesen Deckel hin, und geht dann erst unter den Boden der Pfanne. Ich habe diese

Einrichtung nur an einem Orte in LancashirWie ich höre, ist sie auch an diesem Orte seit einigen Jahren aufgegeben

worden. und in keiner einzigen Fabrik am Tyne gefunden. Ich kann nicht absehen, was

für einen Zweck die Erhitzung von oben haben soll, außer vielleicht den, die

Stichflamme von dem Boden der Pfanne abzuhalten; dieß wird aber durch das

Schutzgewölbe unter dieser ganz ebenso erreicht. Durch die Feuerung von oben wird

der ganze Bau viel complicirter, und der schmiedeeiserne Deckel wird jedenfalls

immer nur sehr kurze

Zeit halten; auch muß die Durchführung des Säureabzugsrohres durch den oberen

Feuerraum nicht leicht seyn. Auch in Hofmann's

Report of the Juries (1862) ist die Construction mit

Oberfeuerung irrigerweise als die herrschende beschrieben. In Lancashire fand ich

allerdings in mehreren Fabriken, welche bloß Unterfeuerung hatten, gußeiserne Dome

über den Pfannen; am Tyne ist selbst dieß nirgends gebräuchlich. Wenn man sich eben

darauf einrichtet, das Deckelgewölbe unabhängig von der Pfanne und somit bleibend zu

machen, so liegt kein Grund vor, es anders als aus Mauerwerk zu construiren.

Die Figuren 1

bis 7 stellen

uns den einen Fall dar, wo die Arbeitsthür der Pfanne der Verbindungsthür mit dem

Röstofen gerade gegenüber liegt. Die Einfeuerung kann man dabei natürlich von jeder

der beiden anderen Seiten machen, am besten aber in der gezeichneten Weise, das

heißt auf der den Arbeitsthüren des Röstofens gegenüberliegenden Seite. Häufig muß

man jedoch die Arbeitsthür der Pfanne auf dieselbe Seite mit derjenigen des

Röstofens verlegen; die sich daraus ergebenden Aenderungen in der Einmauerung der

Pfanne sind für jeden Praktiker selbstverständlich. Die Feuerung kommt dann meist an

das Ende des Ofens. Wenn man dagegen eine Pfanne mit zwei Röstöfen verbindet, wie es

in Figur 18

skizzirt ist, so kommt ihre Arbeitsthür nach vorn, auf dieselbe Seite mit den

Arbeitsthüren der Oefen, und die Einfeuerung auf die gegenüberliegende

(Hinter-) Seite. Wie ich früher ausführte, halte ich es, wenn es nur der Raum

gestattet, für das Zweckmäßigste, eine Pfanne mit zwei Muffelöfen zu verbinden.

In manchen Fällen muß man die Pfanne, statt an das Ende des Röstofens, an die Mitte

seiner Hinterseite verlegen.

Ich zeichne auch noch eine mit als praktisch mitgetheilte Construction in Fig. 9 bis 12. Hier hat

die Pfanne kein besonderes Feuer, sondern wird durch das verlorene Feuer des

Röstofens mit geheizt. Man sieht, wie dasselbe erst unter die Mitte der Pfanne geht,

sich alsdann theilt, um die Seiten herumgeht und schließlich wieder in einem

Abzugscanale vereinigt abgeleitet wird. Obwohl die Skizze von einer praktisch

ausgeführten Ofenzeichnung entnommen ist, würde ich mich doch mit dieser

Construction nicht befreunden können. Man muß jedenfalls den Röstofen sehr

überhitzen, um Wärme genug für die Pfanne übrig zu haben. Man kann diese dann

reguliren, indem man nöthigenfalls einen Theil des Feuers durch den in Fig. 9 vorn

sichtbaren directen Canal fortgehen läßt, statt ihn erst unter die Pfanne zu führen;

aber unmöglich kann diese Regulirung so leicht als durch ein directes Feuer unter

der Pfanne geschehen. Häufigeres Springen derselben dürfte die Folge davon seyn. In keiner einzigen

der vielen mit durch Augenschein bekannten Fabriken sind die Pfannen auf die

verlorene Feuerung der Röstöfen angewiesen. Allerdings werden die Pfannen bei Huschinsons durch das Feuer je zweier Flammöfen, aber nur

von oben, bestrichen; aber die Haupterhitzung

geschieht doch durch ein besonderes Feuer unter den

Pfannen. Auch in den Jarrow Chemical Works hat jede

Pfanne das Feuer eines Flammofens von oben, und ein besonderes Feuer von unten. Wie

bemerkt, mischen sich in diesen beiden Fällen alle

Säuregase mit Feuergasen, und kann in Folge dessen keine starke Säure erhalten

werden. Man verwechsele nicht diesen Fall mit dem vorhin aus Muspratt und Hofmann angeführten, wo das Feuer

über den Pfannendom oder Deckel streicht, also eine wirkliche Muffel entsteht.

Man bemerke schließlich noch die Gestalt der in Fig. 8 besonders

gezeichneten Arbeitsthür der Pfanne. Sie besteht aus zwei getrennten, besonders

einzusetzenden Theilen, mit einer kreisförmigen Oeffnung zum Durchgehen des

Gezähe-Stieles. Man hebt nur den oberen Theil ab, wenn man das Gezähe

ein- oder ausführen will. Den oberen Theil der Thür macht man besser von Blei

als von Gußeisen, weil sie sich sehr schnell abnutzt; noch besser ist Schiefer.

Manche Fabriken haben sogar nur eine Schiefertafel lose vor die Arbeitsöffnung

gestellt, und bewirken den Verschluß bloß durch Dagegenhäufen von Salz, welches

übrigens auch bei der Thür Fig. 8 angewendet

wird.

Die Zersetzungspfannen müssen mit der größten Sorgfalt

hergestellt werden. Sie sollen nicht nur häufigen Temperaturwechseln, sondern auch

den Angriffen der Schwefelsäure und Salzsäure längeren Widerstand leisten. Die

Erfahrung hat gezeigt, welche Eisensorten sich dazu am besten eignen; die beste

Mischung wird in England als Fabrikgeheimniß betrachtet, und in Wirklichkeit

genießen in England nur zwei Gießereien unweit Liverpool (die eine in St. Helens,

die andere in Widnes) das Vertrauen der chemischen Fabrikanten. Sämmtliche am Tyne

gebrauchte Pfannen werden von dorther bezogen. Jene beiden Fabriken gießen sie,

statt gemauerter Dammgruben, in gußeisernen Schalen mit Lehmverkleidung, und mit

vielen Löchern zum Entweichen des Gases, mit dem Boden nach oben, und mit einem

verlorenen Gießtopfe von etwa 9 Zoll Durchmesser und 2 Fuß Höhe. Die Stärke der

Schalen selbst wird von verschiedenen Fabrikanten verschieden bestellt; an Rande ist

sie gewöhnlich 2 Zoll, am Boden aber 4 bis 7 Zoll. Am gebräuchlichsten ist eine

Bodenstärke von 5 Zoll, wobei eine Pfanne nach Art der in Fig. 16 und 17

gezeichneten etwa 120 Centner wiegen wird.

Der Calcinirofen ist stets so eingerichtet, daß das Feuer

die Muffel erst von oben

bestreicht, und dann unter dem Boden derselben zurückkehrt. Was die Feuerungen

selbst betrifft, so können darin die Engländer, wenigstens die englischen chemischen

Fabrikanten, viel mehr von den deutschen lernen, als umgekehrt, woran eben gerade

die größere Billigkeit des Brennmateriales in England Schuld seyn mag. Ich habe die

Feuerungen nur so gezeichnet, wie man sie wirklich in England anwendet, aber die

meisten deutschen Fabrikanten werden wohl Treppenroste, Gasfeuerungen u. dgl.

vorziehen.

Es folge zunächst eine Beschreibung des in Fig. 1 bis 7 gezeichneten Ofens. Das

Gewölbe der Muffel ist hinter der Feuerbrücke, wo es von der Stichflamme getroffen

wird, einen vollen Ziegel stark und außerdem noch mit 1 1/2 Zoll starken dünnen

Ziegeln (split bricks) belegt; diese werden in dem

zweiten Drittel der Länge fortgelassen, und das letzte Drittel ist nur einen halben

Ziegel stark. Das ganze Gewölbe ist mit einer zolldicken Schicht feuerfesten Thones

bedeckt, welcher mit schwacher Sodalauge angefeuchtet ist; dieß geschieht, um sie

zum leichteren Fritten zu bringen und die Gasdichtheit des Mauerwerkes zu

verstärken. Es braucht wohl kaum erst erwähnt zu werden, daß das Muffelgewölbe aus

den besten feuerfesten Steinen, mit möglichst engen Fugen hergestellt und auf das

Allersorgfältigste und Festeste gemauert werden muß. Als Gewölbehöhe empfiehlt sich

9 bis 10 Zoll; mehr darf man nicht nehmen, weil sonst die strahlende Wärme zu wenig

auf die Charge wirkt, und sehr verringern kann man die Höhe nicht, um nicht die

Solidität des Gewölbes zu beeinträchtigen. Die verticalen Seiten sind 12 Zoll hoch,

so daß vom Scheitel des Gewölbes bis zur Sohle 21 bis 22 Zoll Abstand sind. Das

obere Gewölbe ist an der weitesten Stelle einen Fuß von dem Muffelgewölbe entfernt;

an der engsten (vorn am Ofen) nur 6 Zoll. Beide Gewölbe stützen sich als Widerlager

auf gußeiserne Platten, welche die Außenfläche des Ofens bekleiden und natürlich

durch Ankersäulen und Zugstangen zusammengehalten werden. An der Vorderseite nimmt

man sie am besten 3 Fuß hoch, wo dann die Arbeitsthür-Oeffnungen in ihnen

ausgespart sind; an der Hinterseite genügen 2 Fuß. Auch die Stirnwand der Feuerungen

ist am besten so geschützt. Bei den gezeichneten Dimensionen genügen Gußeisenplatten

von 1 Zoll Stärke, für jede Längsseite 10 Ankersäulen (vierzöllige

Eisenbahnschienen) und Zugstangen von 3/4 Zoll Quadrateisen oder 7/8 Zoll Rundeisen.

Das Mauerwerk ist, wie überhaupt bei englischen Oefen, viel schwächer als es in

deutschen chemischen Fabriken gebräuchlich ist; die Armirung gewährt doch die

nöthige Sicherheit. Die Flamme der beiden Feuerungen zieht sich auch über dem

Gewölbe noch durch eine dünne Mauer getrennt hin (sichtbar in Fig. 6, aber nicht

gezeichnet in Fig.

3), und vereinigt sich erst am Ende der Muffel, um in mehreren Füchsen

herabzufallen. Hier ist auch der Verbindungscanal (gangway) zwischen Pfanne und Röstofen mit seinem Schieber angebracht.

Diese Theile des Ofens müssen mit besonderer Sorgfalt gebaut seyn, da er hier der

Abnutzung und mithin dem Undichtwerden sehr ausgesetzt ist.

Der gangway besteht aus einem Bogen mit darüberliegender

Gußeisenplatte; auch seine Seiten werden am besten mit solchen Platten ausgesetzt.

Der (gußeiserne) Schieber hat, wie man aus Fig. 3 sieht (wo übrigens

seine Kette und Gegengewicht ausgelassen sind, sichtbar in Fig. 7), oben einen

vorstehenden Rand, mit welchem er in einen Sandverschluß eingreift. Er nutzt sich

natürlich ziemlich schnell ab. Unter dem gangway

vereinigen sich die Füchse wieder zu einem einzigen Quercanale (am besten sichtbar

in Fig. 1 und

3); von da

geht das Feuer in sieben engen Canälen unter der Sohle der Muffel wieder nach vorn

zurück, vereinigt sich wieder in einem Querzuge und wird dann endlich zum

Schornstein abgeführt. Diese Construction ist gewählt, um die Sohle der Muffel aus

gewöhnlichen feuerfesten Ziegeln bauen zu können, welche man flach, also nur in 2

1/2 Zoll Dicke, anwendet. Noth besser legt man dünne Ziegeln (split bricks) von nur 1 1/4 Zoll Stärke in zwei sich kreuzenden Schichten

übereinander. Die Zwischenmauern darf man nicht schwächer als eine Ziegelstärke (9

Zoll) nehmen, weil sie sonst zu schnell verbrennen. Die Feuercanäle sind nur 5 Zoll

weit, um auf beiden Seiten Auflage für die Ziegeln der Ofensohle zu haben; sie

setzen sich nach vorn in Ausräum-Oeffnungen fort, welche für gewöhnlich mit

halben Ziegeln versetzt sind. Die Sohle dieser Feuerzüge neigt sich von einem

Querzuge nach dem anderen ziemlich stark (Fig. 3), um das Ausräumen

zu erleichtern. Man bemerke schließlich noch den seitlichen Ausführungsgang für das

Säuregas, welcher dann in die Höhe steigt und sich über der Pfanne mit dem aus

dieser emporsteigenden Rohre vereinigt.

Manche Fabriken bringen statt dessen ein gußeisernes Rohr an, innen und außen durch

Verkleidung mit Ziegeln geschützt, welches von dem inneren Gewölbe durch den oberen

Feuerraum und das Außengewölbe geht; aber dieses Rohr wird trotz der Verkleidung

schnell zerstört, und kann auch durch seine Volumenänderungen Risse im Muffelgewölbe

verursachen.

Statt die Ofensohle aus den gewöhnlichen neunzölligen Chamott-Ziegeln zu

machen, wenden sehr viele Fabriken Platten von feuerfestem Thon, bis zu 2 Fuß im

Quadrat an. Dann verringert sich natürlich die Anzahl der Züge unter der Sohle sehr,

und wird in einem Ofen der gezeichneten Größe auf vier reducirt. Ein gutes Beispiel

dieser Art ist der im ersten englischen Berichte abgebildete Ofen, welcher in Fig. 13 bis

15

wiedergegeben worden ist. Man sieht, wie das Feuer erst über das Muffelgewölbe geht,

dann nach unten fällt, in zwei Canälen seitlich unter der Ofensohle hinstreicht und

in zwei anderen Canälen in der Mitte zurückkehrt. In dem Fig. 9 bis 12 skizzirten Ofen mit

drei Zügen läßt sich der Gang des Feuers ohne weitere Erklärung verfolgen. Wenn man

Chamottplatten von ganz ausgezeichneter Qualität haben kann, welche

Temperaturwechseln sehr gut widerstehen, so ist die Construction in Fig. 13 bis 15 derjenigen

in Fig. 1 bis

7

vorzuziehen, denn die weiteren Züge sind viel leichter auszuräumen. Aber man findet

nicht an vielen Orten 2 Fuß lange und breite Chamottplatten von solcher Güte, daß

sie nicht springen, wenn rothglühend, wie sie nach dem Ausziehen einer calcinirten

Charge sind, ein verhältnißmäßig kalter Brei von Säure, Salz und Bisulfat aus der

Pfanne auf sie gebracht wird.

Den Ziegelsohlen schadet dieses gar nichts. Die viel geringere Anzahl der Fugen bei

den Plattensohlen gibt eine größere Garantie der Gasdichtheit; dieß hat jedoch nicht

viel zu sagen, weil einmal das auf der Sohle befindliche Sulfat selbst einen

einfachen Ziegelboden sehr gut schützt, und man zweitens einen ganz tadellosen

Schluß erzielen kann, wenn man, wie oben bemerkt, die Ofensohle aus zwei sich

kreuzenden Schichten von Halbziegeln (9 × 5 × 1 1/4 Zoll)

herstellt.

Clapham's Verfahren zur Condensation der

Salzsäure.

Ich habe oben dieses Verfahren berührt, wo ich erwähnte, daß man bei Anwendung

desselben es auch mit Flammofenröstern erreichen kann, ausschließlich starke Säure

zu produciren. In der That ist der Vortheil dabei noch größer als es je bei den

Muffelröstern der Fall ist; denn auch bei der besten Condensation und Muffelöfen

kann man es unmöglich vermeiden, in den Waschthürmen etwas Säure zu verlieren, was

außerdem eine große Menge Wasser kostet. Man könnte dieß eben nur dann verhindern,

wenn man auch hier, nach Clapham, die schwache Säure zum Speisen der eigentlichen

Condensatoren verwendete, aber Niemand wird es einfallen, dieß bei Muffelöfen zu

thun, da man ja dann gerade ebenso gut die einfacheren Flammöfen anwenden kann.

Am Schlusse meines Aufsatzes über die Condensation der Salzsäure in Sodafabriken

(dieses Journal Bd. CLXXXVIII S. 322) wies ich schon auf das Clapham'sche Verfahren hin, welches zu Walker unweit Newcastle in Betrieb

ist. Ich habe keinen Grund zu widerrufen, was ich dort sagte, nämlich daß die

praktische Ausführung des Verfahrens große Schwierigkeiten hat und dasselbe meines Wissens nur

in einer einzigen Fabrik (an welcher der Erfinder selbst betheiligt ist) in

Ausführung steht. Ich habe inzwischen jene Fabrik besucht und mit dabei die

Ueberzeugung verschafft, daß das Verfahren allerdings in der Praxis sehr gut wirkt;

doch ist freilich die erste Einrichtung sehr kostspielig, und dieß sowohl, als auch

vielleicht hohe Forderungen des Patentträgers, haben bis jetzt seine weitere

Verbreitung gehindert. Ganz und gar abgeschnitten würde diese seyn, wenn es sich

bestätigen sollte, daß in einer oder der anderen Fabrik das Flammofengas, auch ohne

Aufpumpen von schwacher Säure, bloß durch starke Vorkühlung, vollständig zu starker

Säure condensirt wird. Wenn sich dieses durch längere Erfahrungen bestätigt, ohne

daß dadurch die Vollständigkeit der Kondensation beeinträchtigt würde, so werde ich

nicht verfehlen den Lesern dieses Journales Mittheilung darüber zu machen.

Inzwischen wird aber Manchem eine Beschreibung des Clapham'schen Apparates nicht unwillkommen seyn. Für diejenigen, welche

sich näher dafür interessiren, bemerke ich, daß der vierte englische Bericht (Report of the Inspector under the Alkali Act) eine Reihe

von Zeichnungen und Plänen enthält, welche sich auf den besprochenen Apparat

beziehen. Dort sind auch folgende Angaben eines der Besitzer der betreffenden Fabrik

angeführt:

„1) Der totale Vor-Kühlraum für Gas beträgt 244 Kubikfuß für jede in 24

Stunden zersetzte Tonne Salz;

2) der totale Condensationsraum

beträgt 1190 Kubikfuß für dieselbe Einheit;

3) der einzige Ort, wo Wasser angewendet wird, ist in den

Ofencondensatoren Nr. 3 und 4; die schwache Säure von diesen wird nach oben

gepumpt, um den Pfannen-Condensator Nr. 1 und die

Ofen-Condensatoren Nr. 1 und 2 zu speisen; man gebraucht daher bei

dieser Arbeitsmethode nur 570 Gallons (= 2582 Liter) Wasser per Tonne Salz in 24 Stunden, während bei dem

gewöhnlichen Verfahren die vierfache Menge Wasser gebraucht

wird.“

„Die Stärke der erzeugten starken Säure ist 25° Twaddle (1,125

spec. Gew.) und es läuft überhaupt gar keine schwache Säure unbenutzt

fort.“

„Die Condensation wird ohne Schwierigkeit ausgeführt, da das System

überhaupt gar keine Verbindung mit einem Schornstein hat; Alles ist mithin dem

Blicke frei ausgesetzt, und wenn ein Fehler vorfiele, wüßte er sofort entdeckt

werden.“

Dimensionen:

Pfannen-Condensator Nr. I

65' 0'' × 8' 6'' × 6' 3''

Ofen-Condensatoren Nr. 1 und 2

50' 6'' × 6' 2'' × 5' 2''

„ „

Nr. 3 und 4

34' 0'' × 4' 6'' × 4' 6''

„Der nöthige Zug wird durch die vollkommene Verdichtung des Gases in den

Condensatoren hervorgebracht.“

„Die Pfanne ist überwölbt, und an einer Seite ein Loch über der Pfanne zum

Chargiren mit Salz gelassen; oben darüber ist eine Cisterne mit dem Maaße der

Säure für je eine Charge; das Einlaufloch wird mit Salz geschlossen und

überschüttet. Auf der anderen Seite ist eine Oeffnung mit einem Register, welche

in den Röstofen führt; wenn Salz und Säure in dem richtigen Zustande sind, wird

das Register gehoben und die Mischung aus der Pfanne in den Röstofen gekrückt,

worauf der Schieber geschlossen wird.“

„Das Gas aus der Pfanne ist leicht zu behandeln, da es ganz kalt ist im

Verhältniß zu dem aus den Röstern kommenden; es geht direct von der Pfanne in

den Condensator. Es kann auf keine Art und Weise in den directen Feuerzug

gelangen, da die Pfanne mit einem breiten Flantsch auf dem Mauerwerk aufruht;

das während des Ueberkrückens aus der Pfanne in den Röstofen entweichende Gas

geht in den Ofen-Condensator.“

Es sollen nun einige Einzelheiten über das System, wie es in Walker am Tyne

ausgeführt ist, angeführt werden. Man sieht schon aus dem obigen Citate, daß nur

zwei der „Ofenthürme“ (Roaster

condensers) mit Wasser gespeist werden. Dieß sind die Thürme, welche die Gase zuletzt zu passiren haben. Man halte fest: das Pfannengas geht in zwei Condensatoren (aus

Steinplatten), in welchen es vollständig absorbirt wird; gespeist werden diese mit

schwacher Säure von den Ofenthürmen 3 und 4. Das Ofengas

geht erst in die beiden Ofenthürme 1 und 3, welche auch mit schwacher Säure von den

Ofenthürmen 3 und 4 gespeist werden, und dann in diese letzteren selbst, welche eben

mit frischem Wasser gespeist werden. Die am Fuße der Thürme ankommende Säure wird

von den Pfannenthürmen und den Ofenthürmen 1 und 2 gemeinsam als starke Säure in 3 Steinkästen von

je 14 Fuß Länge und 8 Fuß Breite aufgefangen, und sämmtlich zur Chlorbereitung

verwendet. Die aus den Ofenthürmen 3 und 4 ablaufende Säure dagegen zeigt nur wenige

Grade, und wird in folgender Weise behandelt: Sie läuft durch ein beiden Thürmen

gemeinsames Thonrohr in vier steinerne Sammelcisternen von je 6 Fuß Länge und 4 Fuß

Breite, in welchen sie sich schon etwas abkühlt. Man kann vermittelst Thonhähnen jede Cisterne für

sich allein füllen oder ablassen, und ermöglicht dadurch regelmäßigere Abkühlung.

Das allen Cisternen gemeinschaftliche thönerne Ablaufrohr spaltet sich, zur

Vermehrung der kühlenden Oberfläche, in zwei Röhren, welche dann durch einen

Wassertrog von 40 Fuß Länge und 11/2 Fuß Breite laufen, mit dessen Hülfe die Säure

beliebig abgekühlt werden kann. Dieß ist eben die Bedingung für das Gelingen des

Verfahrens, weil außerdem die darauf folgenden, mit Gutta-percha

ausgekleideten Apparate überhaupt gar nicht in brauchbarem Zustande zu erhalten

wären. Aus demselben Grunde sind auch die oben erwähnten Cisternen und eine

bedeutende freie Länge der Leitungsröhren vorgesehen (über 150 laufende Fuß, außer

den 80 Fuß im Kühltroge).

Die hinreichend abgekühlte Säure wird nun periodisch in zwei liegende Cylinder von

Gußeisen (5 Fuß lang, 3 Fuß Durchmesser) gelassen, welche inwendig mit

Gutta-percha ausgekleidet sind, so daß das Metall mit der Säure überhaupt

nicht in Berührung steht.

Textabbildung Bd. 193, S. 483

Die Cylinder sind folgendermaßen construirt. Der Cylindermantel und der eine

Boden sind aus einem Stücke gegossen; das offene Ende ist mit einem Flantsch

versehen. In diesen Körper ist ein eng anliegender ganz ähnlicher Cylinder von

Gutta-percha, ebenfalls mit Boden und Flantsch, ohne alle Nuthe,

eingelegt. Das offene Ende wird nun mit einer Platte von Gutta-percha,

und diese wieder mit einer Gußeisenplatte bedeckt, welche letztere durch

Schraubenbolzen an den Flantsch des ersten Gußstückes angepreßt wird. Auf der

beistehenden Skizze ist das Eisen schräg, die Gutta-percha gerade

schraffirt angedeutet.

Sobald ein Cylinder voll ist, wird er durch einen Hahn abgeschlossen, und nun durch

eine Luftpumpe comprimirte Luft darein geblasen, welche den flüssigen Inhalt des

Cylinders durch ein Steigrohr in die Höhe treibt. Einer der Cylinder bedient die

Pfannenthürme, der andere die Ofenthürme 1 und 2. Auf der Höhe der Thürme befinden

sich wieder mit Gutta-percha ausgekleidete Behälter, welche wie gewöhnlich

zum Berieseln der Thürme dienen. Die Anordnung dieser Druckcylinder ist genau

dieselbe wie diejenige der Schwefelsäure Cylinder bei der Anwendung von Gay-Lussac's Thürmen, und in der That dient in

Walker dieselbe Luftpumpe für beide Zwecke. Der einzige Unterschied ist der, daß für

Salzsäure statt des Bleies eine Auskleidung mit Gutta-percha gewählt werden muß, was

natürlich eine sorgfältige Abkühlung nothwendig macht.

Man findet eine besondere Annehmlichkeit dieses Systemes darin, daß sich das sehr mit

schwimmenden Körpern (Laub u. dgl.) verunreinigte Wasser des Tyne-Flusses in

den Wasserthürmen filtrirt, und die mit schwacher Säure gespeisten Thürme also nie

an Verstopfung der Vertheilungsröhren leiden.

Das ganze System steht mit einem Schornstein gar nicht in Verbindung. Wie schon oben

in dem Citate angedeutet, genügt die Verdünnung der Luft in den

Condensationsthürmen, in Folge der Absorption der Salzsäure, um in den Flammöfen den

nöthigen Zug hervorzubringen. Die Verbindung mit der Atmosphäre wird einzig und

allein durch je ein 12 Zoll weites Thonrohr auf der Spitze der Ofenthürme

hervorgebracht, und es wurde mit von Hrn. Clapham

versichert, daß sich selbst dieses zum großen Theile verschließen lasse, ohne

Nachtheil für den Ofengang.

Es sey übrigens hier bemerkt, daß die Fabrik in Walker drei Sulfatöfen und eine

Wochenproduction von etwa 150 Tonnen Sulfat hat. Durch das Wegfallen der Verbindung

mit dem Schornstein ist eine bedeutende Quelle von Säureverlust vermieden.

Clapham's Verfahren scheint allerdings zwei Probleme zu

lösen, welche sonst nur einzeln für sich mit Leichtigkeit zu bewältigen sind,

nämlich: 1) möglichst vollständige Condensation des Salzsäuregases aus Flammöfen und

2) Gewinnung von ausschließlich starker Säure aus denselben. Jedoch ist die

Einrichtung kostspielig und fortwährender Ueberwachung bedürftig. Dieser Vorwurf

fällt ganz fort, wenn man die schwachen Thürme so hoch anlegen kann, daß ihre Säure

unmittelbar in die starken Thürme abfließen kann. Dieß ist in der That in einer

englischen Fabrik der Fall, welche die schwachen Thürme auf einem Hügel von

Sodarückstand stehen hat. Aber eben nur unter solchen ausnahmsweisen

Niveauverhältnissen ist diese unstreitig vollkommenste

Condensator-Einrichtung leicht thunlich.

Tafeln