| Titel: | Apparate zum Härten der Stahlwaaren, worauf sich Alfred Newton, Patentagent zu London, in Folge einer Mittheilung am 24. Sept. 1846 ein Patent ertheilen ließ. |

| Fundstelle: | Band 105, Jahrgang 1847, Nr. XXXII., S. 102 |

| Download: | XML |

XXXII.

Apparate zum Härten der Stahlwaaren, worauf sich

Alfred Newton,

Patentagent zu London, in Folge einer Mittheilung am 24. Sept. 1846 ein Patent ertheilen ließ.

Aus dem London Journal of arts, Jun. 1847, S.

332.

Mit Abbildungen auf Tab.

II.

Newton's Apparate zum Härten der Stahlwaaren.

Durch diese Apparate soll man in Stand gesetzt werden den geeigneten Hitzgrad der zu

härtenden Artikel sicher zu treffen.

Zum Erhitzen von Achsen und ähnlichen Artikeln benutzt man einen Ofen in Form eines

verticalen Cylinders. Außerhalb kann derselbe aus Eisenblech bestehen und im Ganzen

4 Fuß 8 Zoll im Durchmesser haben, so daß nach dem Futtern mit Backsteinen der

innere Durchmesser noch 4 Fuß beträgt; er kann etwa 3 Fuß hoch seyn. Im Innern

dieses Cylinders müssen mehrere, gewöhnlich vier Feuerkammern angebracht seyn,

welche die Peripherie der Backsteinfütterung in acht gleiche Theile theilen, so daß

zwischen jeder Feuerkammer ein Backsteinraum ist. Die innere Wand jeder Feuerkammer

ist durch einen Kreis von 3 Fuß 4 Zoll Durchmesser gebildet; jede Feuerkammer ist

folglich 18 Zoll lang und mißt von der Vorderseite bis zur Rückseite (von einer

ihrer kreisförmigen Seiten bis zur andern) 4 Zoll und kann auch etwa 4 Zoll Tiefe

haben; die Enden jeder Kammer können parallel seyn. Unter jeder befinden sich

Roststangen und sie werden durch eine mit einem Gebläse verbundene Röhre mit Luft

gespeist.

Eine kreisförmige gußeiserne Platte von 3 Fuß 4 Zoll Durchmesser (demjenigen des

inneren Kreises der Feuerkammer entsprechend) läßt man langsam und zwar wagrecht zum

oberen Theil der Kammern rotiren. Diese Platte ist an einer durch ihr Centrum

gehenden Welle befestigt, welche auf den Boden des Ofens hinabreicht und ihr Lager

in einer Anwelle unter demselben hat; mittelst einer Rolle, welche auf dieser Welle

befestigt ist, theilt man der Platte die rotirende Bewegung mit.

Die Achsen oder sonstigen zu erhitzenden Artikel legt man auf die Platte, indem man

ihre gestählten Theile so weit über deren Rand vorstehen läßt, daß sie sich direct

über dem Centrum des Feuers befinden; die Platte wird dann langsam gedreht so lange

man erhitzt; die erforderliche Zeit hängt von der Größe des Artikels ab. Nach

gehörigem Erhitzen derselben kann man zum Härten schreiten.

Das Härtebad (gewöhnlich Wasser worin Salz aufgelöst ist) befindet sich in einer

kreisförmigen Kufe. In derselben, ein wenig über der Oberfläche der Flüssigkeit, ist

ein Rad horizontal befestigt, welches mittelst eines Riemens und einer Rolle in

Umdrehung gesetzt wird. Um die Peripherie dieses Rads herum ist eine Anzahl Haken

oder Stifte angebracht, an welche man die Achsen oder sonstigen Artikel hängt so wie

sie aus dem Ofen kommen; diese Stifte befinden sich so hoch über der Flüssigkeit,

daß nur der untere Theil des Gegenstandes in sie taucht. Um das Härtewasser auf

einer niedrigen Temperatur zu erhalten, ist unter der Kufe ein großer Behälter mit

solchem im Boden angebracht, aus welchem man nach Bedarf frische Flüssigkeit in die

Kufe pumpt; das warm

gewordene Wasser läßt man wieder in den Behälter zurücklaufen, worin die Flüssigkeit

kühl genug bleibt. Sobald die gestählten Enden der Artikel gehärtet sind, nimmt man

letztere von den Haken und taucht sie in kaltes Wasser um ihre oberen Enden

abzukühlen.

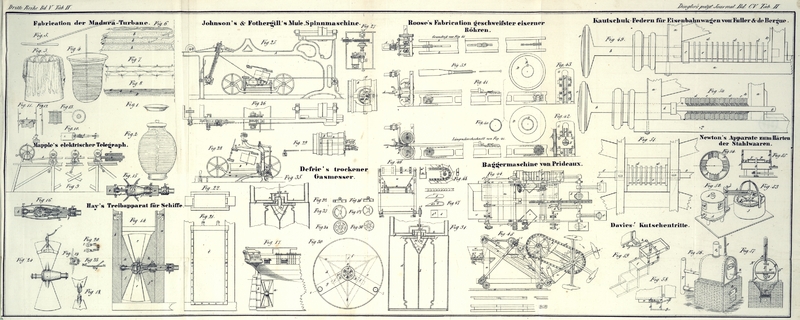

Fig. 52 und

53 sind

perspectivische Ansichten des Ofens und der Kufe mit Härtewasser.

Fig. 54 ist

ein Grundriß vom Innern des Ofens mit abgenommener Platte.

Fig. 55 ist

ein senkrechter Durchschnitt auf der Linie xx von

Fig. 54.

A, A ist der Ofen; B, B

sind die Ofenthüren, durch welche die Feuer gespeist und die zu härtenden Artikel

zurechtgerichtet werden. C ist der Kamin zum Ableiten

der Verbrennungsproducte. D ist das Rohr zum Speisen des

Feuers mit Luft. E, E sind die Feuerkammern; F ist die rotirende Platte worauf die zu härtenden

Artikel liegen. G ist eine verticale Welle mit einer

Rolle H versehen, über die ein endloser Riemen

geschlagen ist, um sie und folglich die Platte F

mittelst einer Kurbel umdrehen zu können.

I, Fig. 53, ist die Kufe mit

dem Härtewasser; K ist das horizontal in ihr angebrachte

Rad, an seiner Peripherie mit Stiften oder Haken a, a

versehen woran man die Achsen oder sonstigen Artikel aufhängt. Dieses Rad kann

mittelst eines endlosen Riemens L umgedreht werden, der

um eine Rolle M auf der Welle G und auch um eine Rolle auf der Achse des Rades K geschlagen ist.

Die größte Schwierigkeit beim Härten schneidender Instrumente besteht bekanntlich

darin sie gehörig zu erhitzen. Der erforderliche Hitzgrad hängt lediglich von der

Beschaffenheit des Stahls ab und diesen kann man nur durch Erfahrung kennen lernen;

außerdem ist aber auch das gleichförmige Erhitzen aller Theile des Stahls von der

größten Wichtigkeit; und wenn die Artikel von beträchtlicher Größe sind, läßt sich

dasselbe bei dem gewöhnlichem Verfahren mit freiem Feuer niemals erzielen. Dieß ist

nicht einmal möglich wenn die Artikel von gleicher Dicke sind, um so weniger wenn

sie, wie in der Regel, ungleich in der Dicke sind. Legt man nämlich die zu

erhitzenden Artikel über ein freies Feuer, so wird nur eine Seite des Stahls der

Wirkung desselben ausgesetzt, die andere aber mehr oder weniger der Einwirkung der

Luft, so daß man bei aller Sorgfalt und Geschicklichkeit das ungleiche Erhitzen

nicht vermeiden kann.

Bei dem beschriebenen Apparat werden alle Theile des Stahls gleichmäßig der

Einwirkung des Feuers ausgesetzt und man ist ganz der Gefahr überhoben daß die

dünnen Theile stärker erhitzt werden als die dicken; der Stahl kann sich folglich

ganz gleichförmig ausdehnen, so daß niemals Härterisse entstehen.

Dieser Apparat mit dem Tisch F eignet sich besonders zum

Erhitzen von Achsen; für andere Artikel muß man den äußeren Rand des Tisches mit

geeigneten Hältern versehen.

Um Artikel zu Härten, welche ganz oder größtentheils aus Stahl verfertigt sind,

benutzt der Erfinder einen Ofen, worin die Luft auf die erforderliche Temperatur

gebracht, aber diese auch durch Einlassen von kalter Luft zu jeder Zeit regulirt

werden kann. Um die Temperatur des Ofens zu erfahren, benutzt man ein Thermometer,

dessen Kugel in ihn hineinreicht; die zu härtenden Artikel legt man auf einen Wagen

oder ein Rad, welches man im Ofen mehr oder weniger sich drehen lassen kann, um die

Luft in Bewegung zu setzen.

Fig. 56 ist

eine perspectivische Ansicht eines solchen Ofens zum Härten gewöhnlicher Achsen,

Degenklingen und Messerschmiedwaaren aller Art. Fig. 57 ist ein

senkrechter Durchschnitt desselben. N ist der eiserne

Ofen mit den zu erhitzenden Artikeln; er befindet sich über einem Heizofen O und wird von diesem aus mittelst der Züge P, P erhitzt; die heißen Gase ziehen durch das Rohr Q ab. R ist ein offenes Rohr

welches in den Ofen hineinreicht und durch das man ein Thermometer S steckt, um die Temperatur der Luft im Innern zu

erfahren. T ist ein mit einem Gebläse verbundenes Rohr

um durch das Rohr U Luft in den Aschenraum des Heizofens

zu schaffen. V ist ein Rohr welches ebenfalls mit dem

Rohr T verbunden ist, aber in den die Artikel

enthaltenden Ofen führt, um in letztern kalte Luft einblasen zu können, wenn seine

Temperatur erniedrigt werden soll, wozu jedoch meistens das Oeffnen der Thür

hinreicht. Die Röhren U und V sind mit Sperrhähnen versehen, um den hindurchziehenden Luftstrom

reguliren zu können. W ist ein horizontales Rad, auf

einer Achse X befestigt, welches durch ein Winkelgetrieb

Y in Umdrehung versetzt wird; mittelst der Achse und

der Kurbel Z wird letzterm die erforderliche Bewegung

ertheilt. b und c sind

Stangen im Ofen, an seinen Enden befestigt, um die Achse X zu stützen.

Man schafft die zu härtenden Achsen durch die Thür in den Ofen und stellt sie auf

ihre Köpfe um das Rad W herum, welches mit vorstehenden

Stiften versehen seyn kann, um sie an ihrem Platz zu erhalten. Dann verschließt man

die Thür und läßt das Rad sich langsam drehen. Während der Operation zieht beständig

Luft durch die Röhre R heraus, daher der Thermometer

genau die Temperatur der Luft im Innern des Ofens anzeigen muß. Bei dem besten Gußstahl liefert eine Wärme

von 510° F. (212° R.) ein vollkommen gutes Resultat und um die Achsen

auf diese Temperatur zu bringen, braucht man etwa 45 Minuten Zeit. Für kleinere

Artikel ist verhältnißmäßig weniger Zeit erforderlich. Der Erfinder behauptet daß

die Artikel keinen Schaden leiden, wenn man sie länger im Ofen läßt als es wirklich

nöthig ist, vorausgesetzt daß die Temperatur auf demselben Grad erhalten wurde, was

bei der Construction des Ofens leicht zu bewerkstelligen ist. Auch kann man die

Temperatur leicht erhöhen oder erniedrigen, wie sie einerseits der Qualität des

Stahls und andererseits dem verlangten Härtegrad der Artikel angemessen ist. Die

Unsicherheit des vielfach angewandten Verfahrens den Stahl in Metallmischungen zu

erhitzen, wobei sich gewisse Anlauffarben einstellen, ist bei dieser Methode

gänzlich vermieden.

Tafeln