| Titel: | Die indirecte aber höchste Nuzung der rohen Brennmaterialien, oder Umwandlung derselben in Gas und Nuzung dieses Gases zu Feuerungen jeder Art, namentlich zu metallurgischen Zweken; von Bischof, Hüttenmeister in Mägdesprung. |

| Fundstelle: | Band 93, Jahrgang 1844, Nr. CXII., S. 417 |

| Download: | XML |

CXII.

Die indirecte aber hoͤchste Nuzung der

rohen Brennmaterialien, oder Umwandlung derselben in Gas und Nuzung dieses Gases zu

Feuerungen jeder Art, namentlich zu metallurgischen Zweken; von Bischof, Huͤttenmeister in

Maͤgdesprung.

Aus Hartmann's berg- und hüttenm. Zeitung, 1844,

Nr. 16, 18 und 19.

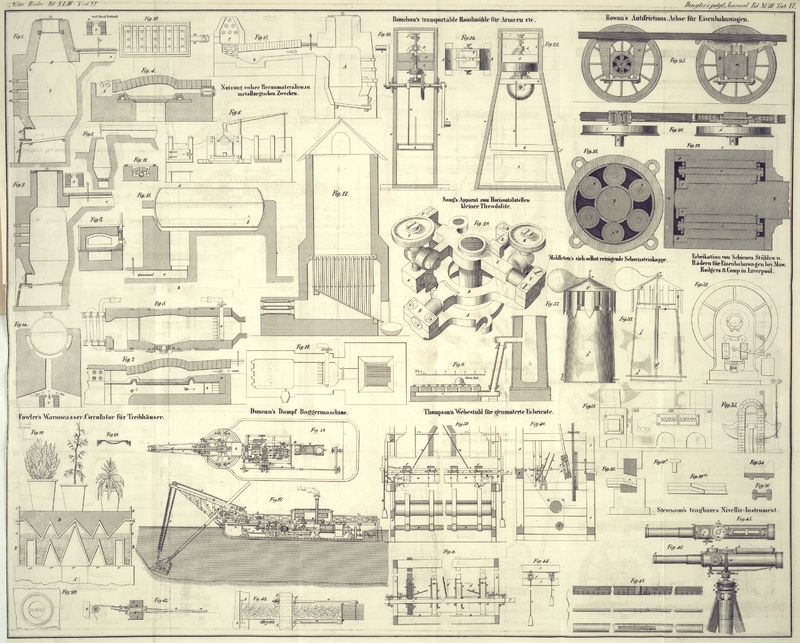

Mit Abbildungen auf Tab.

VI.

Bischof, über Verwandlung der Brennmaterialien in Gas und Nuzung

desselben zu Feuerungen.

Vorwort.

Der nachstehende Aufsaz betrifft einen in neuerer Zeit vielfach besprochenen

Gegenstand und eine Reihe von Versuchen über denselben, die von mir auf

verschiedenen Hüttenwerken angestellt worden sind. Von Unkundigen ist dieser

Gegenstand vielfach angefochten und, aus leicht begreiflichen Gründen, im falschen

Licht erschienen. Anstatt nämlich bei der Köhlerei, der Verkohkung und den bisher

üblichen Feuerungsanlagen so enorme Mengen Brennstoff undankbar zu verschwenden,

sollten wir doch das, was die Natur uns noch so reichlich bietet, naturgerecht zu unserm Bedarf verbrauchen und weniger

Geld für den Ankauf fremder Steinkohlen verausgaben, da man bei vielen technischen

Einrichtungen mit der Nuzung inländischer Materialien vielseitig besser bestehen

würde. Müssen wir Deutschen doch einmal durch Mühsamkeit und Studium zu ersezen

suchen, was anderen Nationen von der Natur oft reichlicher gegeben ist, so werden

wir um so mehr Nuzen aus der richtigeren Verwendung der Brennmaterialien ziehen

können, da die Art und Weise dieser Nuzung so ungemein einfach und wissenschaftlich

die richtigste ist.

Außer der viel höheren Nuzung der rohen Brennstoffe ist aber namentlich bei der

Torfanwendung zur Eisenfabrication noch der große Vortheil damit verbunden, daß

dabei unsere Erbfeinde: Schwefel und Phosphor, die bei directer Anwendung des Torfs

in der Regel das Eisen verderben, gänzlich davon abgehalten werden. Es scheiterten

bekanntlich bisher fast alle Versuche, den Torf zum Roh- und

Kupolofenbetriebe etc. zu verwerthen; auch der Puddlingsproceß mit Torf liefert

keineswegs sehr günstige Resultate, weil auch hier die Flugasche nicht vom Eisen

abgehalten werden konnte.

Schon oft dachte ich diese Flugasche in Flammöfen dadurch vom Herde abzuhalten, wenn

man nicht nur unter dem Brennmaterial, sondern auch über demselben einige Luft

zuführte. Es würde hierbei die Flugasche mit weniger Gewalt vom Rost in die Höhe

getrieben und auch noch der Vortheil erreicht werden, daß die Kohlenwasserstoffgase,

die sich im oberen

Theil des Feuerraums aus den Brennmaterialien entwikeln, noch Sauerstoff zum

Verbrennen erhielten und nicht, wie so häufig, erst oben bei dem Ausgang des

Schornsteins noch brennen, oder bei unvollständigem Verbrennen Kohlenstoff absezen

könnten. Indessen würde dieß immer nur eine halbe Maaßregel gewesen seyn und es lag

hiernach der Gedanke sehr nahe, diese Kohlenwasserstoffgase durchs Glühen der rohen

Brennmaterialien besonders zu entwikeln und vermittelst zugeführter Luft

naturgerecht zu verbrennen.

Diese Entwiklung wird in schachtähnlich aufgemauerten Retorten (Gasentwiklungsöfen)

sehr leicht bewirkt, denn die Gluth kann innerlich durch die unten auf dem Roste

stattfindende Verbrennung der aus den rohen Materialien zurükbleibenden Kohks

unterhalten werden. Die Kohks verbrennen hierbei bis auf die durch den Rost fallende

Asche vollständig; die gebildete Kohlensäure ändert sich in Umgebung der glühenden

Kohlen in Kohlenoxydgas um und es entweicht dasselbe sammt den genannten

Kohlenwasserstoffgasen oben aus dem Entwiklungsofen.

Die ersten Versuche in dieser Beziehung wurden, nachdem ich diese Idee vielen meiner

Freunde mitgetheilt hatte und im J. 1839 namentlich vom Hrn. Geh. Medicinalrath

Prof. Mitscherlich und Hrn. Dr. Rammelsberg in Berlin zur Festhaltung

derselben aufgemuntert worden war, in einem mit Flammofen versehenen Frischfeuer,

sodann in einem Kupolofen gemacht und fielen höchst erfreulich aus. Im genannten

Flammofen erzeugten wir durchs Verbrennen der Torfgase schnell höchste Schweißhize,

und die in dem Kupolofen entwikelten Gase leitete man durch eine circa 7 Fuß lange eiserne Röhre nach einem

Kohlenbrennofen, woselbst diese Gase bei Zuführung atmosphärischer Luft in 15

großen, vollkommen klaren Flammen brannten.

Leider wurden indessen diese, in der That zu den besten Hoffnungen berechtigenden,

Versuche vorläufig ignorirt und in Lauchhammer nicht zu weiteren genuzt. Die bekannt

gewordene Faber'sche Nuzung der Hohofengase mußte bei

vorhandenem Hohofen vortheilhafter erscheinen, da diese Gase nicht erst besonders

erzeugt zu werden brauchen.

Das Puddeln mit Hohofengasen gelang vollständig; ich erhielt aus grauem

Wiesenerzroheisen (nachdem man zuvor auf bedauerliche Abwege gerathen) Stabeisen,

welches zäh und hart, im Bruche von gleichartiger Textur und überhaupt von größerer

Güte war, als man im Frischfeuer aus demselben Roheisen erzeugt. Während wir aber so

dem Hohofen Gase entzogen, verminderte sich die zum Heizen des Dampfkessels bereits seit langer

Zeit benuzte Gichtflamme bedeutend; wir mußten zum Betrieb der Gebläsedampfmaschine

in dem untern Reservekessel täglich 5–6000 Stük Torf mehr als gewöhnlich

verwenden und so wurde denn auf Nuzung der Hohofengase zum Puddeln um so mehr

Verzicht geleistet, da man nach den früheren Resultaten bestimmt versichert war, daß

man zur Torfgaserzeugung für einen Puddlingsofen die genannte Menge Torf (von

täglich 6000 Stük) nicht bedürfen würde.

Die wichtigeren der sodann noch angestellten Versuche mit erzeugten Gasen sind in den

hier veröffentlichten Aufsäzen erwähnt Außerdem sind in neuerer Zeit an

verschiedenen Orten Versuche mit diesen Gasen angestellt worden, z.B. vom Hrn.

Hüttenmeister Eck in Oberschlesien in Folge der

Bemerkungen der so schäzbaren Eisenhüttenkunde des Hrn. Geh. Oberbergraths Dr. Karsten, 3te Aufl. 1841,

III. Bd. S. 279 etc. Das Feinen des Roheisens bei Steinkohlengasflamme geschieht

hier mit circa 2/5 Brennmaterialersparniß. Ferner hat

seit 1842 Hr. v. Scheuchenstuel in Leoben Gas aus klaren

Braunkohlen entwikelt und mit Vortheil verwendet, eben so Hr. Ebelmen in Audincourt schäzbare Versuche angestellt. In den bekannt

gemachten Gasanalysen ist der Kohlenwasserstoffgehalt nicht angegeben. Bei allen

diesen Versuchen wendet man Gasentwiklungsöfen an, die der (oft kostbaren)

Gebläseluft bedürfen.

Gott gebe, daß diese eigenthümliche Nuzungsmethode in unserm Vaterlande recht bald

allgemeinen Anklang finden möge. Ersparen wir z.B. bei der Eisenfabrication künftig

die Hälfte der Brennmaterialien, so kann dieser hochwichtige Gewerbszweig um desto

mehr wieder die Concurrenz englischer Hütten ertragen, als leztere hierbei wegen

daselbst so wohlfeilen Brennmaterials uns den Centner kaum einen Groschen billiger

würden liefern können.

Princip der indirecten Nuzung roher Brennmaterialien.

– Bei dem Glühen der Braun- und Steinkohlen, des Holzes, Torfes etc.

entwikelt sich eine große Menge beider Kohlenwasserstoffgase, die bei der Verkohkung und Verkohlung ganz ungenuzt verschwendet werden.

Die zurükbleibenden Kohks und Kohlen werden außerdem z.B. in den Hoh- oder

Kupolöfen höchstens mit 5/8 ihres Brenngehalts verwerthet, denn die Kohlensäure

nimmt bei Umwandlung in Kohlenoxydgas einen großen Theil der Kohlen mit sich fort

und dieses Kohlenoxydgas, welches nach den großartigen Entdekungen des Hrn. Bergrath

v. Faber du Four selbst noch zum Puddeln des Eisens

verwendet werden kann, entweicht bei vielen Oefen ungenuzt ins Freie.

Es liegt daher sehr nahe, daß man die rohen Brennmaterialien ungleich höher verwerthen könne,

wenn man dieselben in Gas umwandelt und sich dann bei naturgerechtem Verbrennen

dieses Gases die für die Betriebsöfen nöthige Hize verschafft.

Gasentwiklungsofen. – Fig. 1 stellt den bisher

angewendeten Gasentwiklungsofen dar, der während des Betriebs immer voll

Brennmaterial gehalten wird. Ich suchte diesen Ofen möglichst einfach zu construiren

und namentlich die oft theure Gebläseluft dabei zu umgehen.

Durch die mit Steinen verschließbaren Oeffnungen a kann

man sehen, daß bei normalem Gange des Ofens die Gluth ungefähr bis b reicht. In und unter b ist

Entwiklung der Kohlenwasserstoffgase. Die aus den rohen

Brennmaterialien nach dem Entweichen genannter Kohlenwasserstoffgase zurükbleibenden

Kohks gelangen zum Rost und verbrennen hier bei natürlichem Luftzutritt.

Gebläse ist hier nur dann nöthig, wenn man den Entwiklungsofen nicht tief genug

anbringen kann. Weder bei Torf, Holz, Braunkohlen, Anthracit bedarf man der

Gebläseluft; höchstens bei sehr zusammenbakenden Stein- oder sehr klaren

Braunkohlen. – Die entstehende Kohlensäure ändert sich in Umgebung der

glühenden Kohlen schnell in Kohlenoxydgas um, so daß also

die nach dem Canal e entweichenden Gase hauptsächlich in

beiden Kohlenwasserstoffgasen, Kohlenoxyd und dem Stikstoffgehalt der zum Rost

geführten Luft bestehen.Wollte man das Gas nur aus Holzkohlen oder Kohks entwikeln (wobei man, wie

erwähnt, die Kohlenwasserstoffgase verschwenden würde), so könnte das

erzeugte Gas im günstigsten Fall aus 34,7 Proc. Kohlenoxyd und 79,3 Proc.

Stikstoff bestehen, denn 1 Theil Sauerstoffgas der atmosphärischen Luft

bildet 2 Theile Kohlenoxydgas, also 21 Theile bilden 42 Kohlenoxydgas und

hierzu gesellen sich stets 79 Theile Stikstoff. Daß die Hohofengase nur etwa

26 Proc. Kohlenoxydgas enthalten, ist dadurch erklärbar, weil mehrere

Procente sich bei der Erzreduction wieder in Kohlensäure umwandeln. Waren

die Holzkohlen nicht scharf gekohlt, so können dieselben ein paar Procente

Wasserstoff, oder, zumal wenn das Holz nur gebrannt war, auch

Kohlenwasserstoff entwikeln.

Mit dem Schieber c regulirt man die Gasströmung, den

Luftzutritt zum Rost, überhaupt die ganze Gasentwiklung. Die Thürplatte d ist nur zur etwa täglich nöthigen Reinigung des Rostes

vorhanden, übrigens fest verschlossen. Die mit 3 Stük 2 Zoll weiten Oeffnungen

versehene Platte f nimmt man weg, wenn man den

Aschenraum reinigen will. Nicht unwesentlich ist der Absaz g des Entwiklungsofens, wodurch sich, da das Brennmaterial ungefähr nach

den punktirten Linien nach unten sinkt, ringsum ein natürlicher Sammlungscanal h bildet, der das Gas bequem und ohne Flugstaub mit

fortzureißen, nach dem Canal e führt. Bei sehr kurzem

Canal gelangen die Gase circa 200° C. warm nach

dem Orte der Verbrennung und es können sich dann auch die Theerdämpfe unterwegs nicht condensiren. Was

übrigens den bei schwefelkiesreichen Steinkohlen zu befürchtenden Schwefelgehalt der

Gase betrifft, so hat uns die Natur ein recht einfaches Mittel zu dessen Beseitigung

gegeben.

Ungefähr 4 Stunden vor Ende des Betriebs kann man mit dem Nachfüllen des Torfs

aufhören und dann den Ofen fest verschließen. Bei dem Wiederanfang des Betriebs

erhält man sehr bald wieder den gewünschten Gasstrom, denn die Kohks halten die

Gluth darin viele Tag lang.

Abgeänderter Gasentwiklungsofen, Fig. 2. – Die

Erfahrung lehrte, daß eine Zuthat von circa 1/8

Kohlenlösche oder Torfstaub außer der Mitverwerthung dieser

bisher weggeworfenen Körper auch noch deßhalb sehr gute Dienste that, weil

dabei das Durchdringen des Gases nach oben vermieden

wurde. Es wird daher ein kleiner, mehr cylindrischer Schachtaufsaz gut und

der nicht hermetisch schließende Schieber ganz zu entbehren seyn. Uebrigens lieferte

der bisher angewendete Entwiklungsofen für einen Puddlingsofen zu viel Gas, weßhalb

der Schacht circa 1 Fuß enger gehalten werden kann, wie

aus Zeichnung Fig.

2 näher zu ersehen ist.

Kleiner Gasentwiklungsofen für die Fälle, wo es weniger auf

Abhaltung des Flugstaubs und auf einen gleichförmigen Gasstrom ankommt,

Fig. 3.

Durch die obere Oeffnung a wird der Ofen immer voll

gehalten. Diese Oeffnungen muß man durch schiebbare Platten für die Quantitäten Gas

und Luft reguliren können. Leztere strömt durch Wirkung des Schornsteins zu. Es ist

hierbei besonders nöthig, daß man das zum Rost tretende Luftquantum in der Hand

habe, sonst verbrennt im Entwiklungsofen zu viel Torf etc. und die Kohlensäure

wandelt sich nicht vollständig in Kohlenoxydgas um.

Die Flamme erzeugter Gase. – Die Flamme des aus

rohen Brennmaterialien erzeugten Gases unterscheidet sich von der Hohofengasflamme darin, daß dieselbe eine ungleich höhere

Hize entwikelt und frei von Kieselstaub etc. ist. Es befindet sich in den erzeugten

Gasen ein viel größerer Brenngehalt, namentlich außer dem Kohlenoxydgas noch circa 15 Proc. Kohlenwasserstoffgas, wovon die

Hohofengase kaum 2–3 Proc. (und nur als Grubengas) enthalten.Die bei der Verbrennung des Kohlenoxyd-, Kohlenwasserstoff- und

Wasserstoffgases frei werdenden Wärmemengen verhalten sich resp. 18 1/2 wie

zu 63 3/4 zu 225.

Dieses Kohlenwasserstoffgehalts wegen verlangt das erzeugte Gas bei der Verbrennung

mehr LuftKohlenoxydgas bedarf bei dem Verbrennen Sauerstoff 1/2 Raumtheil, niederes

Kohlenwasserstoffgas 2 Theile, öhlbildendes Kohlenwasserstoffgas 3 Theile,

Wasserstoffgas 1/2 Theil. und, damit die chemische Verbindung mit dem Sauerstoff derselben vollendet

sey, ehe die Flamme in den Herd des Puddlingsofen gelangt, eine größere Erhizung und eine etwas längere Feuerbrüke.

Bei Nichterfüllung dieser Bedingungen und Gewohnheit an die bisherige

Puddlingsmethode erhält man sehr leicht ein rohes Product. Dieser große Gehalt an

brennbarem, namentlich Kohlenwasserstoffgase verleiht ganz besonders dieser Flamme,

je nachdem man Gas oder Luftüberschuß anwendet, die Eigenschaft zu reduciren oder zu oxydiren.

Wollte man bei Hohofengasen einen oder den andern Ueberschuß anwenden, so würde die

sofortige Abkühlung zu groß seyn; denn die Hizentwiklung bei dem Verbrennen des

Kohlenoxydgases ist an und für sich nicht groß, die Menge unbrennbarer Gase aber,

die mit erhizt werden muß, ziemlich bedeutend.

Das sehr unvollständige und auch unregelmäßige Verbrennen, der oft wechselnde

Ueberschuß an Sauerstoff und Kohlenwasserstoffgas, welches leztere dann, wie

erwähnt, häufig selbst erst beim Ausgang des Schornsteins brennt oder wenigstens bei

geringem Luftzutritt Kohlenstoff absezt, unterscheidet übrigens die auch durch

Flugstaub (bei Torf mit Gehalt an phosphor- und schwefelsauren Salzen)

getrübte Flamme gewöhnlicher Feuerungen von der naturgerecht erzeugten Gasflamme.

Bisheriger Puddlingsofen mit Gebläseluft. – Der

bisher versuchte Puddlingsofen ist in Fig. 4 im

Verticallängendurchschnitt gezeichnet. In dem Apparate A

wurde die Gebläseluft erhizt die dann mit circa 2 3/4

Zoll Wassersäulenspannung und circa 300° C.

Erhizung durch 7 Düsen à 1 1/2 Zoll Breite und 1

1/4 Zoll Höhe zu dem Gas in die Feuerbrüke strömte.

Puddlingsmethode bei Gasflamme, wobei man selbst aus

fehlerhaftem Roheisen bestes Product und höchstes Ausbringen erhält.

– Die weißglühende Kohlensäure der Gasflamme hat die unschäzbare Eigenschaft,

unter Bildung von Kohlenoxydgas vorzugsweise die Beimengungen des Roheisens zu oxydiren. Es geschieht dieß nicht so

energisch, als durch freien Sauerstoff und Zuschläge, jedoch unter Vermeidung des Verlustes zur Erzeugung des besten Stabeisens sehr sicher. Ein Ueberschuß von freiem

Sauerstoff in der Flamme oxydirt auch viel Eisen; es entsteht Verschlakung, Verlust

und bei zu rascher Einwirkung schlechtes Product. Ein Ueberschuß an Gas hingegen hält

das Gahren auf und dürfte selbst auf die gahrenden Zuschläge reducirend wirken. Es

ist also nöthig: Ueberschuß an Gas zu vermeiden.

Zweitens muß, wenn fehlerhaftes Roheisen gutes Stabeisen liefern soll, jedes kleinste

Eisentheilchen lange Zeit wechselsweise mit Flamme und

Schlake in Berührung kommen. Erstere scheidet aus, leztere nimmt das Ausgeschiedene

auf und befördert die Ausscheidung. Fleißigste Arbeit und Verhinderung des zu

zeitigen Zusammengehens zum Deul ist deßhalb unerläßlich nöthig.

Drittens muß die Schlake so beschaffen seyn, daß sie die abgeschiedenen Bestandtheile

des Eisens begierig aufnimmt und mit ihnen Luppenschlake

(einfach kieselsaure Verbindung, oft sehr schön in der bekannten Form der

Olivenkrystalle krystallisirend) bilden kann, muß also bei rohem Gußeisen einigen

Ueberschuß an Basen enthalten (Eisenoxydul, Kalk etc.).

Feineisen (d.h. nicht nur sehr von Kohlenstoff, sondern

auch von Silicium etc. durch Luftstrom möglichst befreites Weißeisen) bedarf zwar

weniger Zuschläge und Zeit, indessen geht bei Gasflamme das directe Puddeln des

rohen Eisens recht gut. – Phosphor und Silicium haltendes Roheisen verträgt

etwas Kalkpulver und Schwefel (und Kupfer?) haltendes scheint einen etwas trokenen

Gang zu bedürfen, wobei die herausschlagende Gasflamme oft eigenthümlich gefärbt

ist.

4) Die Schlake muß in gehöriger Menge vorhanden seyn, um Zertheilung des Eisens zu

befördern.

5) Die Schlake darf selbst nur wenige, bereits abgeschiedene fehlerhafte

Bestandtheile enthalten, weßhalb Herausnahme einiger Rohschlake nach dem

Einschmelzen nöthig, und wenn man mit sehr fehlerhaftem Roheisen zu thun haben

sollte, es nicht gut ist, sämmtliche Luppenschlake, die bei dem Zängen abfällt,

wieder mit zu verwenden.

Puddlingsarbeit selbst. – Es ist gut, den Proceß

in bestimmte Arbeitsperioden einzutheilen, die nur bei Ungeschiklichkeit des

Arbeiters ununterscheidbar sind, aber das sicherste Anhalten zur Beurtheilung der

Arbeit gewähren.

1) Einsezen (1/4 Stunde). Theils zur Erhaltung des Herdes,

theils zur Erfüllung genannter Bedingungen: den größern Theil der abgefallenen Luppenschlake; circa 3

Schaufeln voll Gahrschlake oder die beim Ausschmieden und

Walzen gewonnenen Abfälle an Schlake und Hammerschlag,

und 1/4 Schaufel Kalkpulver in den Herd zu werfen und 3

1/2 Cntr. vom Sand befreites und im Wärmofen des

Puddlingsofens gut angewärmtes Roheisen darauf

einzusezen. Der Gahrschlakenherd hält so auf der eisernen Grundplatte circa 1/2 Jahr.

2) Einschmelzen (1/2 Stunde; nur die Brechstange

anzuwenden; alles, was daran haftet, in dem Ofen zu lassen). Durch möglichste Hize;

durch Vermeidung des Vermengens des Eisens mit Gahrschlake; durch Wegnahme der

oberen weich und weiß gewordenen Theile; – durch Auflokerung mit der

Brechstange das Roheinschmelzen zu erreichen, bis das

lezte Stük Eisen von der Flamme weich geworden, und der Herd ganz glatt ist, was

durch ein strichweises Aufbrechen und Reinigen mit der Brechstange erlangt wird.

Wenige Minuten hiernach ist alles flüssig und es beginnt bald darauf bei fleißigem

Umrühren:

3) die Rohschlakenabsonderung (circa 1/2 Stunde; nur die starken Rührhaken zu gebrauchen. Die flüssige

Rohschlake mit herauszunehmen). Es wird mit dem starken Haken ununterbrochen strichweise hinter und zurük, rechts und links umgerührt.

Die bald auf dem Eisen schwimmende sehr flüssige Rohschlake fließt durch die

Bewegung der Rührstange geleitet, vorn heraus, denn die ganze Masse steigt dabei

etwas in die Höhe. Wird man die Rohschlake auf diese Weise nicht los, so muß man das

Gezäh öfters wechseln; der Herd ist in diesem Falle zu tief oder man kann mehr auf

einmal puddeln.

Das Rühren ist ohne Unterbrechung so lange fortzusezen,

bis sich weiße Haarspizchen über der Schlake erheben und die Masse sich wieder etwas

gesezt hat.

4) Gahren (1/2 Stunde; erst die breite Schaufel, dann

fortwährend nur die Brechstange. Es muß alles, was daran haftet, im Ofen bleiben).

– Die ganze Masse ist mit der breiten Schaufel strichweise vom Herd zu heben,

umzuwenden, ein paarmal links und rechts zu schieben, bis die Masse teigig ist und

langsam breit fließende Berge bildet.

Dann ist der Herd mit der Brechstange strichweise zu entblößen und die entblößte

Stelle des Herdes, die sich hierbei erhizt, 6 bis 10mal links und rechts hin-

und herzuziehen, wobei das Eisen mit der Brechstange zertheilt, aufgehoben, gewendet

und dahin geworfen wird, woher man mit der Stange kommt. Auch ist die flüssige

Schlake öfters über das Eisen zu sprizen.

Es darf durchaus kein Eisenklumpen entstehen; ist solcher bei Ungeschiklichkeit des

Arbeiters entstanden, so muß derselbe erst der höchsten Hize an der Feuerbrüke

ausgesezt, dann durch die Brechstange mit Gewalt zertheilt werden.

Sind alle kleinsten Theilchen weich und weiß, haben solche das Bestreben leicht

zusammenzuhaften; steht die flüssige Schlake im entblößten Herde weiß und ohne

Bläschen; ist der Herd ganz glatt und die Wendung rein, dann schreitet man zum Luppenmachen.

5) Luppenmachen (1/2 Stunde). Die Luppen müssen durch das

Gezäh und nicht im Ofen von selbst gebildet werden. Es werden dieselben mit der

Brechstange und dem Haken zusammengeballt, gedrükt und an der Hinterwand ringsum

gestoßen. Das Eisen schweißt so in der Hize sicherer zusammen, verliert Schlafen

(und selbst noch etwaige rohe Theile, die jedoch bei guter Arbeit nicht vorkommen

dürfen). – Vollständiges Reinigen des Ofens von Gahrbroken und Anschweißen

derselben an die Luppen gehört mit zu dieser Arbeit. Kalt gewordene Stüke sezt man

der Flamme aus. Die hizigste Luppe kommt zuerst unter den Hammer. Sämmtliche Schlake

bleibt im Herde.

6) Das Zängen dauert nur noch circa 1/4 Stunde, also der

ganze Proceß

circa 2 1/4 Stunde.

Torfaufgang für den Betrieb eines Puddlingsofen.

Der Lauchhammer'sche Torf ist ziemlich leicht; 1 Kübel (= 13 1/4 rhnl. Kubikf.) wiegt

circa 1 Cntr. und enthält 30 Stük.

So lange dem Raum nach circa 1/8 Kohlenlösche mit

verwendet wurde, war der Torfaufgang per Stunde circa 150 Stuf, und per Tag

circa 3600 Stük und dieser Aufgang stieg fast auf

das Doppelte, wenn bei Nichtanwendung von Kohlenlösche zugleich eine große Menge Gas

verloren ging.

EisenproductionperTag. – Der in Lauchhammer benuzte Puddlingsofen

war zwar zu 3 1/2 Cntr. Roheiseneinsaz construirt, die bequem binnen 2 1/4 Stunden

verpuddelt werden können, indessen war die Localität zwischen dem Puddlingsofen und

der kaum 6 Fuß abstehenden Dampfmaschine, so wie die deßhalb drükende Hize der

Arbeit so hinderlich, daß wir nur Einsäze von 2 Cntr. versuchen konnten.

Da nach obiger Angabe, wie auch die auf der Eisenspalterei von mir auf Befehl des

hohen königlichen preußischen Finanzministeriums angestellten Versuche bestätigten,

in 24 Stunden über 36 Cntr. Roheisen verpuddelt werden können, so sind pro Cntr. circa 100 Stük

Torf erforderlich, die nur wenige Groschen kosten. Das Schweißen der Luppen nimmt

dann ungefähr noch eben so viel in Anspruch und man erreicht mit Torfgas sehr

schnell die höchste Schweißhize.

Verbrennen der erzeugten Gase vermittelst natürlichen Luftzuges.

– Getreu den bisherigen Grundsäzen, vor allem mit höchster Einfachheit das zu

benuzen, was uns die Natur bietet, sollten wir zur Verbrennung des Gases die

Gebläseluft möglichst zu vermeiden suchen; erst dann hat die Anwendung dieser

Nuzungsmethode noch größeren Werth für alle technischen Feuerungsanlagen. Gewiß wird

auch der natürliche Luftzutritt, außerdem daß solcher der billigste ist, in vielen

Fällen mindestens dieselben Dienste thun, als Gebläseluft;

1) hängt hier die augenblikliche Verbrennung des Gases nur von der Temperatur ab,

wenigstens kann man kaltes Gas selbst mit Sauerstoffgas in einer Röhre ziemlich hoch

comprimiren, ohne chemische Verbindungen zu erhalten;

2) verlangt nur ein dichterer Körper dichtere Gebläseluft und die Gasflamme ist bei

gespanntem Gebläsestrom sehr unruhig flakernd. Wir hatten die genannte Spannung von

2 1/4 Zoll Wassersäule, der angewendeten engen Düsen wegen, nöthig, um nur das pro Minute erforderliche Luftquantum durchzubringen;

3) das Gas brennt selbst in kalter atmosphärischer Luft

mit leidlicher Hizentwiklung;

4) hat man durch Einfluß eines Schornsteins das constante Verhältniß zwischen Gas und

Luft, so wie gleichförmige Berührung ebenso und besser in der Hand, als bei

Gebläseluft. Die Luftzuströmungsöffnung kann man, je nach dem Bedarf, vorn zum Theil

mit Steinen zusezen.

Um einen Versuch über diesen Gegenstand anstellen zu können, ließ ich bei einem für

erzeugtes Gas sich sehr bewährten Puddlingsofen (siehe Fig. 5, 6, 7 und 8) nach Anbringung einer

breiten, in der Zeichnung punktirt angegebenen Oeffnung a die Luft (die zuvor zur Herdabkühlung gedient hatte und erhizt nach

Seitenöffnungen b entwich) unmittelbar zum Gas in die

Feuerbrüke gelangen, die Düsenröhre c aber herausnehmen.

Es bedürfen bekanntlich die Canäle der Fuchs- und Feuerbrüke und die eiserne

Herdgrundplatte auch bei gewöhnlichen, vor allem aber bei Gaspuddlingsöfen der

beständigen Abkühlung durch vorüberströmende Luft, oder selbst durch Wasser. Daher

eigneten sich dieselben sehr gut zur Erhizung der zum Gas geführten atmosphärischen

Luft, und da die rothglühende Fläche des Herdes über dreimal so groß als die

Außenfläche des bisherigen Lufterhizungsapparats ist, so stand zu erwarten, daß

genannte Erhizung mindestens eben so bedeutend seyn würde.

Bei einem nur wenige Stunden dauernden Versuche erreichte ich in dem zuvor kalten

Ofen hohe, durch weiße Strahlen durchstrichene Gelbglühhize, worin die

Schlakenkanten bereits weich wurden. Auch bei dieser Luftzuführung war die Verbrennung, also die

Nuzung des Gases so vollständig, die Flamme aber und der entweichende Rauch so

vollkommen klar, daß diese Methode zu den meisten technischen Feuerungsanlagen

empfohlen zu werden verdient.

Zu versuchen bleibt es nun allerdings, wie hoch der Schornstein z.B. bei einem

Puddlingsbetriebe seyn muß und ob die hier gezeichneten, für Gebläseluft passenden

Constructionen der Feuerbrüke und des Fuchses zu gleicher Zeit für natürlichen

Luftzug die richtigen sind, oder ob erstere nicht geräumiger und lezterer geneigter

zu construiren ist. Zur Lebendigkeit und Intensivität der Flamme wird der

Schornstein nicht zu niedrig seyn dürfen.

Kellenbrennofen, durch Gase des Kohkskupolofens gespeist

(Fig. 9,

10 und

11).

– Wie viel man selbst mit kalter atmosphärischer Luft bei Verbrennung der

Gase zwischen glühenden Wandungen, die zur chemischen Verbindung so wesentlich

beitragen, erreichen kann, zeigt der zur Benuzung der Kupolofengase von mir

construirte Kellenbrennofen, dessen Beschreibung hier kurz folgen soll.

Die 5 1/2 Zoll weite Röhre mündet circa 2 1/2 Fuß unter

der Gicht des Kohkskupolofens und führt die mit einiger Spannung ausströmenden Gase

wieder unter das Gewölbe des Kellenbrennofens. Neben dieser Röhre strömt bei a zur Verbrennung des Gases atmosphärische Luft dazu und

durch die 12 Oeffnungen à 3 Zoll Quadrat schlagen

hohe Flammenspizen, über welche eben so viele Kellen binnen 1/4 Stunde scharf

gebrannt werden können. Unter dem Gewölbe in x ist die

Hize circa 2 Stunden nach Anfang des Kupolofenbetriebs

so hoch, daß Roheisen darin zum Schmelzen kommt.

Dem Kupolofen geschieht dadurch kein Nachtheil; es wurde ganz derselbe Eisensaz

beibehalten, und die immer noch sehr lebendige Gichtflamme zeigt, daß das

niedergehende Eisen in der genannten Tiefe von 2 1/2 Fuß von der Gichtplatte an,

sich immer noch in einer ausreichenden Hize zum Anwärmen und in einer Atmosphäre

derselben Gase, wie zuvor, befindet.

Mit diesem Ofen, der schon mehrere Jahre in Lauchhammer im Betrieb steht, werden

jährlich für mehrere hundert Thaler Brennmaterial erspart und es ist der Gebrauch

desselben für die Gießerei höchst bequem. Ein ähnlicher Ofen würde z.B. zum Brennen

der Lehmkerne gute Dienste thun.

Wirkung des Wasserdampfs und Nüzlichkeit eines Dörrofens für

Torf etc. – Die Glühhize in dem Gasentwiklungsofen ist bei normalem

Gange nicht sehr hoch; einestheils ist Verbrennung der nach dem Rost gelangenden

(aus den aufgegebenen rohen Brennmaterialien durch Entweichung der

Kohlenwasserstoffgase etc. zurükbleibenden) Kohks bei dem atmosphärischen Luftzutritt

nicht energisch, anderntheils bindet das sich in Umgebung der glühenden Kohlen aus

der Kohlensäure umwandelnde Kohlenoxydgas und das sich in und über der Gluth

entwikelnde Kohlenwasserstoffgas etc. eine so große Hize, daß unmittelbar an dem

Ort, wo die gesammten Gase aus dem Entwiklungsofen entströmen, die Temperatur kaum

200° C. beträgt.

Es thut nun allerdings der in feuchter Luft durch den Rost nach den glühenden Kohlen

gelangende Wasserdampf deßhalb gute Dienste, weil die Brennbarkeit der erzeugten

Gase durch das zutretende Kohlenoxyd- und Wasserstoffgas vermehrt wird,

indessen findet die Menge des Wasserdampfs bald seine Gränze. Die bei der

Verbrennung des genannten Kohlenoxyd- und Wasserstoffgases frei werdende

Wärme wird nämlich zuvor bei der Zerlegung des Wasserdampfs dem Entwiklungsofen

entzogen und der normale Gang desselben wird bald dadurch gestört. Was nun den

Wasserdampf betrifft, der sich aus feuchtem Torf oben in den Entwiklungsofen

entwikelt, so kann solcher nur sehr nachtheilig seyn. Es gelangt derselbe unzersezt

nach dem Orte der Verbrennung der Gase und bindet hier bei seiner Zerlegung viele

Wärme.

Wo daher der Betrieb eines Dörrofens mit so wenig Unkosten verknüpft ist und man, wie

z.B. bei Puddlingsöfen, die aus dem Fuchs nach dem Schornstein entweichende Flamme

zum Erhizen der Speiseluft für den Dörrofen benuzen kann, wird man durch das Dörren

des Torfes mindestens 15 Proc. unbrennbare Dämpfe wohlfeil aus dem Gase entfernen

und dann mit viel wenigerem Gase bei der Verbrennung intensive Hize erreichen

können. – Brennbare Gase gehen bei dem Dörren nicht verloren. Ein Dörrofen

für den Bedarf eines Puddlingsofens ist in Fig. 12 gezeichnet.

Sezt man den lufttroknen Torf etwa einen halben Tag einer Temperatur von 100°

R. aus, so verliert derselbe über 30 Proc. unbrennbare Dämpfe. Die bei der

Destillation sich dann entwikelnden Gase liefern eine viel intensivere Flamme, als

von lufttroknem Torfe.

Anderweitige Anwendung der Gasflamme. – Die

ausgezeichnet klare und intensive Flamme der erzeugten Gase wird ganz vorzügliche

Dienste bei Glas-, Porzellan- und Kalkbrennöfen thun, auch zu

untergeordneten Feuerungen, z.B. Kesselfeuerungen etc. die wohlfeilste seyn und

ihrer Eigenschaften wegen mit größtem Vortheil und ganz einfach zum Abtreiben des

Bleies bei der Silbergewinnung, zur Stahlfabricatien, zum Umschmelzen des Roheisens

und zur directen Herstellung des Stabeisens und vieler Metalle aus ihren Erzen verwendet werden

können. Unsere Ureltern hatten bei der directen Stabeisendarstellung zu viel

Verlust, der bei Gasflamme vermieden wird.

Die Zeichnung höchst einfacher Stubenöfen, die vermittelst

Thonröhren das Gas aus dem Entwiklungsofen des Souterrains erhalten, behalte ich mir

einstweilen vor.

Project zu einer Dampfkesselfeuerung (Fig. 13 und 14). –

Es ist bei allen Feuerungen dieser Art zu berüksichtigen:

1) daß die atmosphärische Luft ganz bequem zum Gase gelangen könne;

2) daß, namentlich bei dem kalten Luftzutritt, die Feuerbrüke wenigstens 36 Zoll hoch

sey;

3) daß die Feuerbrüke zur kräftigen Vermittlung der chemischen Verbindung der Gase

eng aneinander stehende, glühende Wandungen schlechter Wärmeleiter darbiete.

Ein paar Worte über Stahlerzeugung. – Wenn man den

Puddlingsproceß nach der angegebenen Art leitet, bei der Rohschlakenabsonderung die

Schlake möglichst aus dem Ofen zu schaffen sucht, sodann, wenn mitten im Gahren die

ganze Masse sandig ist, nur so viel Luftzutritt gibt, daß einiger aus dem

Kohlenwasserstoffgase ausgeschiedener, weißglühender Kohlenstoff die Flamme trübt,

und das sandige Eisen möglichst lange in dieser Flamme

fleißig zertheilt und durcharbeitet, zulezt aber

wieder kurze Zeit Schweißhize gibt, so könnte man auf die wohlfeilste Art ordinären

Stahl erhalten.

Project eines Umschmelzungsofens (Fig. 15 und 16). –

Bei Construction dieses Ofens müßte man darauf bedacht seyn:

1) daß die Flamme keinen freien Sauerstoff, sondern eher etwas Gasüberschuß

enthalte;

2) daß kein starres Eisen den Herd berühre;

3) daß der Flammenabzug geräumig sey und

4) daß in der Gicht nicht zu viele Wärme ungenuzt entweiche. 100 Cntr. Roheisen kann

man, im Vergleich zu dem theuren Kupolofenbetrieb, mit circa 10 Thalern Brennmaterialersparniß umschmelzen und es gewährt dieser

Umschmelzungsofen noch den großen Vortheil, daß man es, je nach dem Verhältniß

zwischen Gas und Gebläseluft, ganz in der Gewalt hat, graues Eisen für die Gießerei

oder etwa halb geweißtes Eisen zu dem Hartwalzenguß darzustellen.

Tafeln