| Titel: | Neue Druckluft-Kraftmaschinen. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 337 |

| Download: | XML |

Neue Druckluft-Kraftmaschinen.

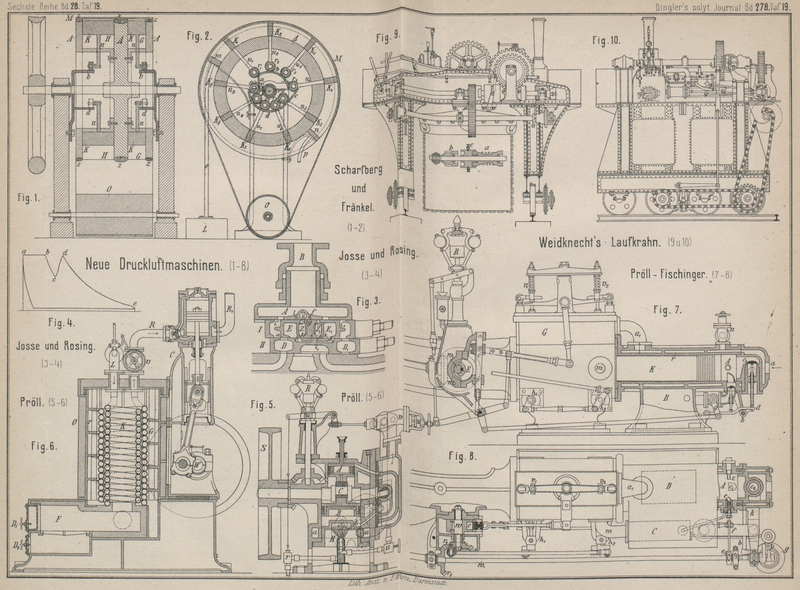

Patentklasse 46. Mit Abbildungen auf Tafel 19.

Neue Druckluft-Kraftmaschinen.

Die Stellungnahme der Elektrotechniker gegen die Druckluftvertheilung hat die

günstige Entwickelung der Einzelheiten für die Anwendung des Druckluftsystems nicht

zu hemmen vermocht. Es liegen nunmehr namentlich Kraftmaschinen für den Betrieb

durch Druckluft vor, welche gegenüber den in Paris in Anwendung befindlichen

Ausführungen ganz wesentliche Fortschritte aufweisen. Eine Beschreibung einiger

neuer Maschinen dieser Art ist in folgendem beabsichtigt. Als springender Punkt

einzelner Ausführungen ist die Verlegung der Beheizung in das Innere des

Druckluftcylinders zu bezeichnen, bezieh. der Ersatz der äuſseren Heizvorrichtung

durch innen stattfindende Gasexplosionen.

Fig. 1 und 2 erläutern

eine rotirende Maschine für Preſsluft von S. Scharfberg

und E.

Fränkel in Paris (* D. R. P. Nr. 52959 vom 19. September

1889).

Die Maschine zeigt die Ausbildung einer älteren rotirenden Maschine (* D. R. P. Nr.

27474). Führungsstangen u1u2u3 u.s.w. und auf

Leitschienen abcd gleitende Kolben K1K2K3 sind vorhanden. Die

Kolben treten beim Aufsteigen des rotirenden Theiles aus diesem heraus und werden

beim Niedergang in denselben zurückgezogen. Die Maschine ist oben abgeschlossen und

übt in Folge dessen auch die treibende Kraft ihre Wirkung im oberen Theil der

Maschine aus. Der Körper A des Motors ist auf dem

ganzen Umfang seiner hervorstehenden Theile mit Rinnen oder Einschnitten versehen,

in welche Gummiringe von entsprechendem Querschnitt eingelegt sind. Der obere Theil

des Motors ist durch ein endloses, auf der Innenseite mit Kautschuk belegtes

Stahlband abgeschlossen, welches ebenso breit ist wie der bewegliche Körper des

Motors, und welches unterhalb des Motors über eine bewegliche Rolle läuft, welche

vermittels Stellschraube höher oder tiefer gestellt werden kann, um das endlose

Stahlband M mehr oder weniger fest gegen den

Motorkörper bezieh. gegen die Gummiringe anziehen zu können. Das endlose Stahlband

M folgt der Bewegung des drehenden Theiles A und bewirkt einen hermetischen Abschluſs des oberen

Theiles der Kanäle G und H, welche auf den beiden Seiten durch die Platten m und n abgeschlossen sind.

Die vom Behälter L kommende Druckluft tritt durch das

Rohr o in den kleineren Kanal G und wirkt mit voller Kraft auf den gerade auflegenden Kolben, welcher an

der Platte m vorbeigegangen ist und durch die

Leitschiene a in den Kanal getrieben worden ist.

Wenn der Kolben K seinen Lauf auf der concentrischen

Leitschiene b beendet hat, wird er von der

excentrischen Leitschiene c in den Motorkörper A zurückgezogen, bevor er an der Platte n anlangt; die Druckluft tritt dann durch das Rohr p aus, welches sie auf der entgegengesetzten Seite in

den Kanal H einführt. Hier wirkt dieselbe von Neuem auf

den gerade aufsteigenden Kolben, bis sie auf der entgegengesetzten Seite wieder

austritt. Da sich die Druckluft nicht condensirt, wie der Dampf, so können statt

zweier Kanäle G und H

mehrere Kanäle angeordnet werden, in welche die Luft der Reihe nach von einer Seite

eintritt und auf der anderen wieder austritt, um von Neuem in den nächstfolgenden

Kanal eingeführt zu werden.

Da die Reibung der Kolben auf den Leitschienen eine rollende und auf dem Stahlband

M eine elastische ist, so kann der Motor stets

vollständig dicht gehalten werden, da die eventuelle Abnutzung bezieh. die

Entstellungen in der natürlichen Form des Stahlbandes durch Anziehen der Stellrolle

O geregelt werden können.

Bei der in Fig.

3 dargestellten Maschine von E. Josse und J.

Rosing in Aachen (* D. R. P. Nr. 53899 vom 30. Januar

1890) soll die Eisbildung verhindert und die Verminderung des

Luftverbrauchs herbeigeführt werden durch eine mit Hilfe der arbeitenden Druckluft

bewirkte Verbrennung von Gas.

Diese Wärmezuführung wird dadurch bewirkt, daſs bei jedem Hub die Expansionsperiode

der bereits zur Kühlung des Verbrennungsraumes benutzten Druckluft durch eine

Periode der Druck- und Temperatursteigerung unterbrochen wird, welche die Druckluft

zu einer zweiten Expansion ohne Eisbildung befähigt. Diese Druck- und

Temperatur-Steigerung geschieht durch Verbrennung eines luftarmen Gasgemisches,

welche durch die im Cylinder befindliche Druckluftmenge bewirkt wird, so daſs eine

Vermischung der Verbrennungsproducte mit der nicht durch die Verbrennung verzehrten

Druckluft eintritt.

Der Vorgang wird durch das Diagramm Fig. 4 dargestellt, ab bedeutet die Zuströmungsperiode der Druckluft, die

aus einer Leitung von der Verdichtungsstelle entnommen wird, bc die erste Expansionsperiode, cd eine

Periode, in der die Druck- und Temperatursteigerung erfolgt, de die zweite Expansionsperiode.

Die Ausführung dieses Vorganges wird bewirkt durch die dargestellte Einrichtung des

Steuerungsmechanismus. Derselbe besteht aus zwei Schiebern, welche auſser der

Vertheilung der Druckluft und der Zuführung des Gases auch die Entzündung desselben

bewirken und die Druck- und Temperatursteigerung dadurch einleiten, daſs sie das

expandirende Druckluftquantum mit der entzündeten Gasmenge in Verbindung bringen,

wodurch dieselbe zur vollständigen Verbrennung gelangt.

Die zwei Schieber I und II

werden durch die Deckplatte A mittels des Druckes der

comprimirten Luft auf einander gepreſst und abgedichtet.

Die Druckluft gelangt direkt aus der Leitung durch den Stutzen B in die hohle Deckplatte A und von da durch die Kanäle C und D an den Wänden des Verbrennungsraumes vorbei in den Cylinder.

Der Abschluſs der Admission erfolgt durch den Steg a

des Schiebers I, welcher den Kanal so lange geschlossen

hält, bis die gewünschte Expansion erreicht ist. In diesem Augenblick kommt der Raum

D und damit der Cylinderinhalt in Verbindung mit

der Verbrennungskammer E, In derselben befindet sich

ein entzündetes luftarmes Gasgemisch, das durch Hinzuströmen von Luft aus dem

Cylinder vollständig verbrennt. Die Füllung der Kammer E mit diesem Gasgemisch geschieht dadurch, daſs die Oeffnung g der Kammer E mit dem

Schlitz f in der Schieberdeckplatte A in Verbindung steht, wodurch Gas (Leuchtgas), mit

etwas Luft gemischt, unter Druck mittels einer Pumpe oder eines Strahlgebläses

zugebracht wird. Zu derselben Zeit steht der Zündraum Z

mittels des Kanals h und der Schlitze i und k mit der

Verbrennungskammer E in Verbindung und füllt sich

dadurch ebenfalls mit dem zugeführten Gasgemisch. Beim Weiterbewegen der Schieber

wird die Verbindung von Z und E unterbrochen und der Inhalt des Zündraumes Z an der Zündflamme entzündet, indem die Mündung m den Schlitz l passirt. Nachdem die obere

Oeffnung m des Zündraumes Z wieder geschlossen ist, kommt der glühende Inhalt desselben durch die

Mulde h mit dem Raum E in

Verbindung. Hierdurch wird das in demselben befindliche Gasgemisch entzündet, so

daſs es, wie vorhin erklärt, bei Hinzutreten der Luft aus dem Cylinder vollständig

verbrennt.

Beim Rückgange der Schieber wird der Raum D1 mit der Verbrennungskammer E1 in Verbindung gebracht, und

functioniren in derselben Weise die Zündkammer Z1 mit den Oeffnungen mund k1 des

Schiebers I, der Kanal h1 mit dem Schlitz i1 des Schiebers II und der Schlitz g1 mit dem Schlitz f1, der seinerseits in

Verbindung steht mit der Zuleitung R1 des Gasgemisches in der Deckplatte A.

Besonders hervorragende Ausführungen stammen von Dr. R.

Pröll in Dresden her. Die in Fig. 5 dargestellte

Maschine bezweckt die Möglichkeit einer Arbeit der Luft durch Volldruck und durch

Expansion (* D. R. P. Nr. 53581 vom 1. Januar 1890). Die Wärmezufuhr erfolgt durch

äuſsere Beheizung der Maschine mittels einer Gasflamme.

Der Motor hat an tiefster Stelle, und zwar unter dem Boden B des gröſseren Cylinders, in welchem die Kältebildung hauptsächlich vor

sich geht, eine Heizquelle H, bestehend in einer

Gasflamme oder der Flamme eines flüssigen Brennmaterials, in welche eventuell zur

Erzeugung gröſster Heizkraft Luft von atmosphärischem oder höherem Drucke eingeführt

wird.

Der Boden des Cylinders ist nach Fig. 5 eingestülpt oder

mit geraden oder kreisförmigen Rippen versehen, welche in entsprechende Aussparungen

im Kolbenkörper treten, um der im groſsen Cylinder hauptsächlich durch Expansion

wirkenden Luft während derselben in möglichst intensiver Weise Wärme zuzuführen.

Um den Heizherd läuft ein Kanal a, den die Druckluft

durchströmt, bevor sie in den oberen kleineren Cylinder tritt. Sie nimmt dabei ein

gewisses Quantum Wärme auf, welches gestattet, sie bereits im kleinen Cylinder durch

frühzeitigen Abschluſs expandiren zu lassen, worauf sie dann durch den Kanal b in den groſsen Cylinder tritt, um hier weiter zu

expandiren.

Ein Regulator H verstellt ein Regulirorgan v, welches die Druckluft passiren muſs, ehe sie in den

kleinen Cylinder A gelangt, und beherrscht dadurch den

Gang des Motors.

Auſserdem verstellt der Regulator gebotenen Falls noch ein Regulirungsorgan r im Gaszuleitungsrohre oder dem Zuführungsrohre für

flüssiges Brennmaterial.

Bei Einführung von Druckluft in die Flamme erfolgt dieselbe aus dem Schieberkasten.

Sie strömt dabei durch ein Ventil oder Hahn u, wodurch

sie entsprechend abgedrosselt werden kann. Die Regulirung der Admissionsluft durch

das Regulirorgan v bestimmt auch die Spannung der

Heizluft, so daſs durch die beschriebene Construction der Heizeffect abnimmt, wenn

der Motor weniger Kraft entwickelt, und umgekehrt.

Fig. 6 zeigt

eine Ausführung des genannten Constructeurs, welche nach Art der Kleinkraftmaschinen

die Maschine C und Ofen O,

überhaupt sämmtliche für den Betrieb erforderlichen Stücke auf einer Grundplatte

vereinigt enthält.

Der Ofen enthält ein doppelspiralförmig gewundenes Heizrohr K, welches von der Druckluft in der durch Pfeile angedeuteten Richtung

durchströmt wird. Die Heizgase steigen in dem durch die Heizschlange gebildeten

Cylinder in die Höhe und ziehen dann auſsen auf spiralförmig gewundenem Wege G um denselben herum nach der Esse; hierbei gerathen

sie durch eingesetzte Rippen r in Wirbelungen, wodurch

sie genöthigt werden, in kräftigerer Weise, als es ohne diese der Fall wäre, ihre

Wärme an die Heizfläche abzugeben.

F ist der Feuerraum, in welchem das Brennmaterial

brennt, und D1D2 sind

Regulirvorrichtungen zur Zulassung von Luft. W ist die

Welle des Motors. Das Luftrohr L führt die kalte

Druckluft in die Heizschlange des Ofens, während die erwärmte Luft durch das Ventil

v und Rohr R dem Motor

zuströmt. Die Abluft vom Motor geht durch das Rohr R1 in die Esse und facht hier wie das Blasrohr der

Locomotive den Zug an. Die Anfachung ist desto stärker, je mehr Luft verbraucht

wird, also auch abbläst. In Folge dessen wird auch mehr Wärme im Ofen gebildet und

umgekehrt. Es entsteht also auf diese Weise eine selbsthätige Regulirung.

Als Motor ist eine Maschine mit Schwungradregulator und Hahnsteuerung nach dem

patentirten System Doerfel-Proell in Aussicht genommen.

Dieselbe arbeitet bereits in zahlreichen Exemplaren höchst ökonomisch mit gröſserer

Geschwindigkeit (200 bis 300 Umgänge in der Minute) und zeichnet sich durch groſse

Einfachheit in allen ihren Theilen aus. Die dem System eigenthümliche groſse

Oekonomie, Ruhe des Ganges und genaue Regulirung ist eine Folge der unmittelbaren

Verstellung der Expansion durch den Regulator und Bildung sehr starker Compression,

wodurch der Einfluſs des schädlichen Raumes fast vollständig ausgeglichen wird.

Dieselbe würde bei Verwendung des Systems für Luftmaschinen insofern noch sehr

nützlich sein, als die dadurch erzeugte Wärme nicht verloren gehen, sondern bei der

darauf folgenden Luftfüllung und Expansion entsprechende Verwerthung finden würde.

Aus diesen Gründen darf bei angemessener Vorwärmung und Wassereinspritzung der

Luftverbrauch bei Maschinen dieses Systems zu etwa 10 bis 12cbm für die indicirte Pferdekraft und Stunde

angenommen werden.

Nach der Idee des Betriebsingenieurs Fischinger der

Firma Kummer und Co. in Dresden hat Pröll die in Fig. 7 und 8 abgebildete vereinigte

Gas- und Druckluftmaschine entworfen.

Während bei der Gasmaschine in Folge der im Cylinder stattfindenden Gasexplosion eine

groſse Verbrennungswärme frei wird, welche durch kräftige Kühlung des Cylinders

beseitigt werden muſs, macht die Kältebildung bei der Expansion der Druckluft eine

Vorwärmung derselben nöthig. Durch die Vereinigung beider Maschinenarten und eine

entsprechende Leitung der Druckluft bezieh. Verwendung der Verbrennungsproducte der

Gasmaschine kann der gröſste Theil der jetzt bei der Gasmaschine verloren gehenden

Wärmemenge für den Arbeitsprozeſs der Druckluftmaschine nutzbar gemacht werden.

Durch die Construction wird die Vorwärmung der Luft in die Maschine verlegt. Es

bedarf also keiner Heizanlage, und die damit verbundenen Uebelstände kommen

vollständig in Wegfall.

Es ist A der Cylinder einer Gasmaschine, G der Cylinder einer Luftmaschine, welcher in irgend

einer Weise wie der Cylinder einer Dampfmaschine gesteuert wird, z.B. durch

zwangläufig gesteuerte Ventile. Die Vortheile dieses Steuerungssystems sind

unmittelbar auf Luftmaschinen übertragbar. Sie bestehen bekanntlich in einer

selbsthätigen Verstellung der Expansion durch den Regulator und der zwangläufigen

Bewegung der Ventile auch während der Schluſsperiode.

Für den Gasmotor ist das System Benz gewählt, weil

dasselbe im Zweitakt arbeitet und auſserdem die hierzu erforderliche Druckluft

unmittelbar zur Verfügung gestellt werden kann. Die Arbeit im Zweitakte verleiht der

Maschine auch eine gröſsere Gleichförmigkeit im Gange.

Die Druckluft tritt aus der Rohrleitung am hintersten Ende bei a in den Mantel r des

Gascylinders, nimmt unter gleichzeitiger Kühlung des Cylinders die Wärme des

letzteren auf und gelangt, durch die Steuerung vertheilt, vorgewärmt in den Cylinder G der Luftmaschine, in demselben durch Expansion

wirkend.

Die parallel der Achse beider Cylinder befindliche und von der Schwungradwelle der

Maschine mit gleicher Geschwindigkeit angetriebene Steuerwelle w1 betreibt sowohl die

Steuerung des Luftcylinders als Gascylinders.

Für ersteren geht die Bewegung durch die conischen Räder r3r4 auf die kleine Hilfswelle w über, welche in einem Gehäuse, das den Ständer des Federregulators R (Patent Proell) trägt,

wagerecht und senkrecht zur Maschinenachse gelagert ist. Auf dieser Welle befindet

sich ein Excentermechanismus E mit prismatischer

Führung c, auf welcher eine Hülse verschoben werden

kann, von der die Ventilbewegung abgeleitet ist. Letztere und die Verstellung der

Coulisse durch den Regulator erfolgt durch das aus Fig. 7 ersichtliche

Hebelwerk. Die Ventile r1r2 werden

durch dasselbe unter Aufwand der geringsten Zahl von Gelenken gehoben und gesenkt,

und zwar gelangen sie, abhängig von dem Stande des Regulators, früher oder später

zum Schlusse, während ihre Voreröffnung constant ist. Es ist dies eine wichtige

Eigenschaft dieser patentirten Steuerung. Der Auslaſs wird durch Corliſshähne von

der Hilfswelle w aus gesteuert.

Bei der gezeichneten Stellung des Kolbens, der sich nach links bewegt, erfolgt durch

elektrische Zündung bei z eine Explosion des im

Cylinder enthaltenen Gasgemisches. In Verbindung mit dem Drucke der Druckluft auf

die ringförmige Fläche des Kolbens im Luftcylinder (zwischen diesem und dem

Gascylinder) erfolgt eine Arbeitsübertragung auf die Kurbel der Maschine. Gegen Ende

des Kolbenhubes öffnen sich die Ventile c1c2. Durch ersteres tritt Druckluft von geringerer

Spannung, zu deren Ansammlung der Behälter B im Fuſse

des Gascylinders dient (die Luft wird der Ummantelung r

entnommen und strömt auf ihrem Wege nach B durch das

Reductionsventil m), in den Cylinder und treibt die

hier angesammelten Verbrennungsproducte durch das Ventil c2, Kanal k,

Verbindungsrohr f in den Behälter C. Bei etwa halbem Kolbenhube schlieſst sich das Ventil

c1, dann das Ventil

c2, es tritt eine

Verdichtung der Luft ein, worauf schlieſslich, aber noch vor Beendigung des

Kolbenhubes, durch das Ventil e0 etwas Gas (soviel als zur Bildung eines

explosibeln Gemenges erforderlich ist) in den Cylinder hineingelassen wird. Im

Todtpunkte erfolgt die Zündung mittels eines elektrischen Funkens, der durch einen

Ruhmkorf-Apparat und Dynamomaschine im gegebenen

Moment erzeugt wird. Diese Zündung hat sich bei den Benz'schen Motoren als eine zuverlässige bewährt.

Aus der Zeichnung ist unmittelbar ersichtlich, wie die Steuerung der Ventile am

Gascylinder erfolgt. Auf der Steuerwelle w1 (Fig. 8) sitzt ein Excenter

e1 mit kuglig

abgedrehter Fläche zwischen Scheibe und Excenterring. so daſs dasselbe mittels eines

Kugelzapfens die Welle bin oscillirende Drehung

versetzen kann. Ein auf derselben befindlicher Daumen öffnet und schlieſst mittels

des Hebels d die Ventile c1 und c2. Die Eröffnung des Gasventils erfolgt durch ein

besonderes Excenter e2.

Eine am Ende der Welle w1 von der Kurbel g betriebene Gaspumpe preſst

continuirlich Gas in einen Behälter C, aus dem dann

dasselbe in den Arbeitscylinder A strömt. Der Druck

wird so regulirt, daſs derselbe im Behälter C etwas

gröſser ist als der zuletzt durch Verdichtung der eingeschlossenen Luft im

Arbeitscylinder entstandene. Um auch bei variabler Arbeitsleistung der Maschine

stets diejenige Luft- und Gasmenge zur Speisung des Cylinders zu erhalten, welche

der erforderlichen Explosionsarbeit entspricht, sind sowohl in die Luft- als

Gasleitung nach den Ventilen c1 und c2 Drosselventile bezieh. Hähne eingesetzt, welche

durch Gestänge mit dem Regulator verbunden sind und von diesem entsprechend

verstellt werden.

In den Raum, der von Druckluft erfüllt ist, kann Wasser eingespritzt werden, um die

in den Auspuffgasen enthaltene Wärme zu binden. Der durch die Hitze der Auspuffgase

erzeugte Wasserdampf mischt sich mit der Arbeitsluft und kommt der Wirkung der Luft

bei ihrer Expansion im Luftcylinder zu Gute. Erstere treten durch das Rohr m in die Ummantelung des Luftcylinders und geben hier

noch den Rest ihrer Wärme an die Cylinderwände, welche von innen durch die

expandirende Luft stets abgekühlt werden, ab. Auf diese Weise ist ein fast

vollkommener Wärmeaustausch erreicht. Nebenbei wird aber noch, was sehr wichtig ist,

die im Gase steckende Explosionsarbeit im Prozesse gewonnen. –

Gröſsere Druckluftanlagen sind beabsichtigt in Rixdorf-Berlin, Dresden und Görlitz,

in Süddeutschland ferner in Würzburg, Bamberg, Fürth und Offenbach. Die Stadt

Würzburg, welche etwa 500000 M. zur Subvention eines Floſshafens bewilligt hatte,

aber den Antrag im bayerischen Abgeordnetenhause abgelehnt sah, wünscht den einmal

bewilligten Kredit als Beitrag zu einer Druckluftanlage und zwar in Selbstbetrieb zu

verwenden. In Folge dessen würde, falls, wie wahrscheinlich ist, ein Vertrag zu

Stande käme, die Gesellschaft Riedinger die Ausführung

erhalten und, da natürlich 500000 M. für eine solche Anlage nicht ausreichen, auch

einen groſsen Theil der Kosten mit übernehmen und dann an dem Gewinn theilnehmen.

Bereits hat sich in Würzburg ein Privatcomité gebildet, das eine rührige Thätigkeit

entfaltet und sogar gröſsere Geldmittel aufbringen will. Der Bedarf hat bis jetzt

schon auf 400 festgestellt werden können. – Auch in Bamberg finden

Unterhandlungen statt. Die Nachfrage hat bis jetzt ein Bedürfniſs für 600

Druckluft ergeben. – In Fürth ist der Vertrag bereits unterzeichnet, und zwar am 6.

Mai vom Magistrat und am 13. vom Gemeindecollegium. Nach diesem Vertrag hat die

Firma Riedinger die Concession für den Betrieb einer

von ihr zu erbauenden Druckluftanlage auf 40 Jahre und zwar als Monopol erhalten.

Als Maximalpreis ist ein

Satz von 1,20 Pf. für 1cbm Luft vorgesehen. Nach

Abzug einer Jahresabgabe von 1 M. für 100m

Rohrlänge ist die Stadt am Gewinne des Unternehmens betheiligt, sobald die

Verzinsung des herangezogenen Kapitals 6 Proc. übersteigt. Vom elften Jahre an kann

die Stadt die Anlage für den 16fachen Betrag der reinen Durchschnittsrente käuflich

erwerben, wobei dieser Preis jedoch niemals unter 15 Proc. über die Anlagekosten

betragen darf. Angemeldet sind dort schon 2300 Druckluft. Fürth, ¼ Stunde

Bahnfahrt von Nürnberg entfernt, gehört zu den wichtigsten und bevölkertsten

Industrieorten Deutschlands. Ganze Branchen, wie z.B. Goldschlägerei, Bronzefarben-

und Spiegelfabrikation, werden fast nur in Fürth gepflegt. Die dort vorhandene

Pferdekraft, auf den Kopf berechnet, ist neben Mülhausen die höchste in

Süddeutschland. Die Anlage muſs spätestens in zwei Jahren beendet sein, und so wird

diejenige Stadt, welche einst die erste Eisenbahn in Deutschland hatte, auch in den

Besitz der ersten Druckluftanlage kommen. – In Offenbach steht mit geringen

Unterschieden derselbe Vertrag vor der Unterzeichnung. Es wird dort mehr Werth auf

die elektrische Beleuchtung gelegt als in Fürth; auſserdem hat die Stadt im

Gegensatz zu anderen Städten bei einer Verzinsung über 10 Proc. ihren ganzen

Luftdruckbedarf frei haben wollen, allein die Gesellschaft ist nur auf 1½ Millionen

K.-M. jährlich eingegangen. Angemeldet an Druckluft sind dort schon 1000 .

Die Ausführung der Anlage ist ebenfalls auf höchstens zwei Jahre bemessen, allein

man wünscht damit bereits bis zum nächsten Sommer fertig zu werden, um so den

Besuchern der elektrischen Ausstellung in Frankfurt Gelegenheit zur Besichtigung zu

geben. Inzwischen hat die Gesellschaft Riedinger auch

wegen Sachsenhausen Schritte gethan, zunächst bei der Berliner

Druckluftgesellschaft, zu deren Rayon (ehemaliger Norddeutscher Bund) Sachsenhausen

gehört, und als ihr sodann der Ort wirklich überlassen wurde, auch beim Frankfurter

Magistrat. An diesen hat die Augsburger Gesellschaft das Ersuchen gestellt, in ihr

Offenbacher Rohrnetz auch Sachsenhausen einbeziehen zu dürfen, da die dortige

Industrie dem Anlagesystem geneigt sei und weder technische Bedenken

entgegenständen, noch voraussichtlich, soweit die Erkundigungen bis jetzt ergeben

hätten, irgend ein staatlicher Einspruch. Die Entschlieſsung steht also nunmehr bei

Frankfurt, dessen Trennung von Sachsenhausen in diesem Falle, angesichts der höheren

Lage Sachsenhausens, nicht ungünstig wirken würde. Für letzteren Ort aber, wo,

abgesehen von anderen bedeutenden Industrien, allein 7 groſse Brauereien betrieben

werden, braucht die Wichtigkeit einer Druckluftanlage nicht weiter erörtert zu

werden. – Aus Paris wird gleichzeitig gemeldet, daſs die angestellten officiellen

Versuche der neuen groſsen Compressorenanlage (2000 ) sehr gute Resultate

ergeben haben. Erstens ist der Kohlenverbrauch geringer gewesen, als in dem

„Lastenheft“ vorgeschrieben, und zweitens ergaben die Maschinen einen groſsen

mechanischen Nutzeffect (0,856), wie er bisher noch nicht erreicht wurde. Es sind

dies die Compressoren, welche die Société Cockerill,

Seraing, geliefert hat, von denen einer auf der vorjährigen Ausstellung in Betrieb

war und von der internationalen Jury mit dem Grand Prix ausgezeichnet wurde.

Tafeln