| Titel: | Neue Erdöl-Maschinen. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 1 |

| Download: | XML |

Neue Erdöl-Maschinen.

(Patentklasse 46. Fortsetzung des Berichtes Bd.

271 * S. 539.)

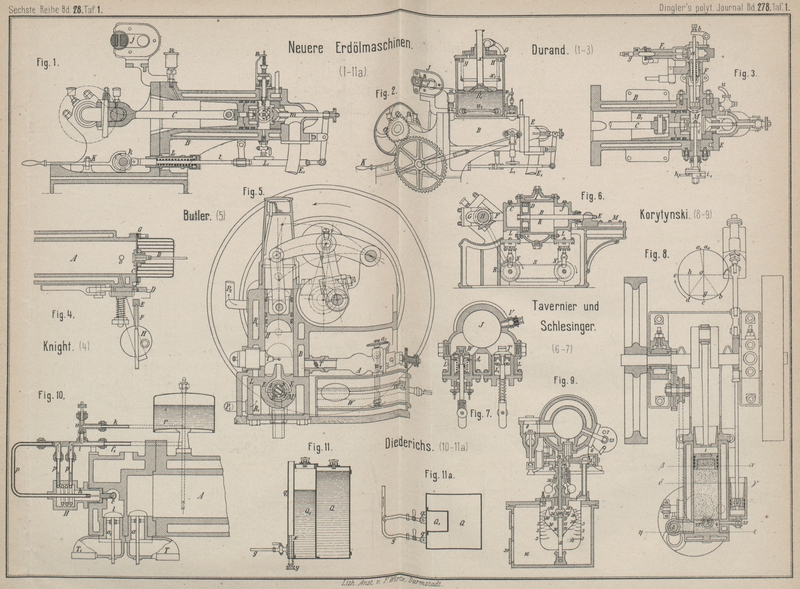

Mit Abbildungen auf Tafel

1.

Neue Erdöl-Maschinen.

Von M. E. Durand in Paris wird nach einer Mittheilung in

Armengaud's Publication industrielle, Bd. 32 S.

485, die in Fig.

1 bis 3 dargestellte Erdöl-Maschine angegeben. Die Maschine soll mit

leichtflüchtigen Kohlenwasserstoffen betrieben werden, welche in dem Behälter H oberhalb des Arbeitscylinders eingefüllt werden.

Durch den auch oben abgeschlossenen Behälter H reicht

ein abgedichtetes Rohr x, welches in einem auf dem

Flüssigkeitsspiegel ruhenden Schwimmer H1 endigt. Letzteres ist mit einem Ringe x1 durch Ketten, welche

über Rollen geführt werden, verbunden und durch denselben so ausgeglichen, daſs er

nicht tief in die Flüssigkeit eintaucht.

Die Einlaſsventile a und a1, sowie das Auslaſsventil m werden von der Betriebswelle gesteuert. Auſserdem

steht das Gaszulaſsventil a unter der Einwirkung eines

Schwungkugelregulators, welcher bei zu schnellem Gange der Maschine den Finger g auslöst, so daſs die Pendelhebel die Ventilstange F1 nicht mehr bewegen

können.

Beim Saugehub des Arbeitscylinders wird bei geöffnetem Ventil a und a1, deren erstes durch F1g, deren letztes durch Winkelhebel b von der Steuerwelle aus beeinfluſst wird, durch das

Rohr G und die Deckelmündung y des Gefäſses H das über dem

Flüssigkeitsspiegel angesammelte Luft- und Kohlenwasserstoffgemisch abgesaugt,

welches sich durch vorhergegangene Saugewirkung beim Eintritt von Luft durch Rohr

x und Schwimmer H1 gebildet hatte.

Die Entzündung findet im Raume M auf elektrischem Wege

statt. Die magnet-elektrische Maschine J, welche

ebenfalls von der Kurbelwelle betrieben wird, sendet Strom an die Stelle ji; wird nun das vierzähnige Rad i von auſsen durch seine Steuerhebel h1i1 umgedreht, so wird

beim Abschnellen der Feder j von den Zahnspitzen des

Rades i in Folge der Stromunterbrechung eine

Funkenbildung erfolgen, welche das Gemenge entzündet. Der Auspuff der Verbrennungsgase

erfolgt durch das gesteuerte Ventil m in das Rohr E1.

Während durch Ventil a nur das im Behälter H gebildete Gasgemisch in den Cylinder tritt, findet

ein weiterer Luftzuschuſs durch Ventil F vor dem Ventil

a1 statt. Letztere

Ventile bleiben anscheinend auch in Thätigkeit und lassen Luft in den Cylinderraum

eintreten, wenn der Gaszulaſs durch Ventil a abgesperrt

ist.

Beim Anlassen der Maschine soll die Verdichtung des Gemenges im Raum M vermieden werden, indem durch Hebel K der Daumen k auſser

Berührung mit der Steuerstange LL1 gebracht wird.

Zur etwa erforderlichen Beheizung des Behälters E behufs

leichterer Vergasung des Kohlenwasserstoffes kann hinter dem Auspuffventil m durch Rohr u Auspuffgas

durch die im Behälter H angeordnete Rohrschlange u1 geschickt

werden.

Mit einer zweipferdigen Maschine sind folgende Ergebnisse erzielt worden bei

Verwendung eines Kohlenwasserstoffes von durchschnittlich 7100 Dichtigkeit.

Verbraucht wurden während des zweistündigen Versuches 3l,844 oder für die stündliche Pferdekraft 0l,667, da die Maschine 2,88 entwickelte. Die Maschine machte

während des Versuches 180 Umläufe in der Minute.

Die Maschine von J. H. Knight in Barfield, welche in Engineer, 1889 * S. 13b und Scientific American, 1889 * S. 11580, beschrieben ist, wird durch

Paraffinöldämpfe betrieben. Für eine einhalbpferdige Maschine erhält der Cylinder

einen Durchmesser von 4 Zoll bei 8 Zoll Hub.

Die Verdampfungskammer B (Fig. 4) sitzt am Ende des

Arbeitscylinders und bedarf nur beim Anlassen der Maschine einer Vorwärmung. Das zu

verdampfende Oel wird mit einer in der Zeichnung nicht sichtbaren kleinen Pumpe in

die Kammer B gespritzt. Das verdampfte Oel wird beim

Saugehub des Arbeitskolbens durch das in die Scheidewand zwischen Kammer und

Arbeitscylinder eingesetzte und mittels der Stange B

gesteuerte Ventil A in den Cylinder eingesaugt und mit

Hilfe des gesteuerten Schiebers D, welcher die von der

Gebläseflamme FE erhitzte Platinplatte P vor den in den Cylinder führenden Kanal bringt,

entzündet.

Die Vergasungskammer ist zur leichteren Verdampfung bezieh. zur besseren

Wärmeaufnahme aus dem Arbeitscylinder mit Kupferplatten besetzt, welche von dem

stählernen Cylinderboden ausgehen.

Bei O ist der Auslaſs für die Auspuffgase.

Der Regulator wirkt sowohl auf den Zulaſs von Oel in die Verbrennungskammer, als auch

auf den Zulaſs von Dampf durch Ventil B in den

Arbeitscylinder. Genauere Angaben finden sich in unseren Quellen nicht.

Eine sehr kleine Kraftmaschine von ⅙, d. i. etwa einer Manneskraft, wird nach Engineer, 1890 zweite Hälfte * S. 65, von E. Butler angegeben und in den Werken von F. B. Shuttleworth in Erith gebaut. Die Maschine

besitzt auſser einem Kühlwassergefäſs von 20l

Inhalt einen angeblich für einen Tagesbetrieb hinreichenden Erdölbehälter von 2l Inhalt. Das Oel wird aus dem Behälter W (Fig. 5), welcher durch ein

Schwimmerventil w auf gleichem Spiegel gehalten wird,

durch einen mit Luft bethätigten injectorartigen Zerstäuber A angesaugt, so daſs ein Luftgemisch durch die von Hand stellbare

Drosselklappe T in den den unteren Cylinderraum

umgebenden Mantel B gelangt. Hier erhitzt sich das

Gemisch und verdampft, um durch den gesteuerten Drehhahn M und den Kanal E in den Explosionsraum H unter den Arbeitskolben zu gelangen, wo ein durch

eine Batterie gespeister elektrischer Zünder J die

Zündung übernimmt. Der Einlaſs der Gase durch den Hahn M erfolgt durch die Kanäle F, der Auslaſs der

Verbrennungsgase durch die Kanäle D. Durch die Röhren

P1R1R2P2 läuft das

Kühlwasser, welches stets wieder zum Behälter zurückkehrt.

Die Maschine arbeitet im Viertakt.

Die Cylinderbohrung beträgt 2 Zoll bei 3⅞ Zoll Hub des Kolbens. Die Umdrehungen sind

veränderlich zwischen 250 und 800(!?) in der Minute. Die Gesammthöhe der Maschine

ist 16½ Zoll bei 7mal 12 Zoll Grundfläche; sie wiegt ohne Wasserinhalt 110 Pfd.

Die Erdöl-Maschine von A. E. Tavernier und L. B. Schlesinger (* Englisches Patent Nr. 1603 vom 29.

Januar 1889) ist doppeltwirkend und arbeitet im Viertakt. Der Arbeitscylinder B (Fig. 6 und 7) besitzt an jedem Ende

eine Explosionskammer CJ, welche abwechselnd zur Arbeit

herangezogen werden. Der Kohlenwasserstoff wird mittels einer Pumpe in den Mantel

I des Arbeitscylinders eingeführt, um hier zu

verdampfen und dabei Kühlwasserzufluſs unnöthig zu machen. Der verdampfte

Kohlenwasserstoff gelangt in die an jedem Cylinderende vorgesehenen Ventilkästen L, um hier durch den gelochten Ring L1 innig mit

zugeführter Luft gemischt zu werden. Das Gasgemenge geht durch Ventil T in den Verbrennungsraum J (Fig.

7) und wird hier durch einen bei V

entwickelten elektrischen Funken entzündet.

Nicht verdampfter Kohlenwasserstoff gelangt aus dem Cylindermantel in einen

besonderen Condensationsapparat, welcher auch im Ueberschusse verdampften

Kohlenwasserstoff aufnimmt.

Die Kolbenstange K wird durch einen Kreuzkopf E in der Gleitführung M

geleitet. Von dem Kreuzkopf geht eine Querstange ab, welche durch zwei längsseits

des Cylinders gelagerte Pleuelstangen F und die mit

letzteren verbundenen Kurbeln G die Schwungradwelle E umtreiben.

Die Ventile T, sowie die in demselben Gehäuse sitzenden

Auslaſsventile W werden durch Daumenscheiben N gesteuert, welche durch Riemen S gekuppelt sind, um für beide Cylinderenden

gleichmäſsige Wirkung der Steuerung herbeizuführen.

Ein Regulator kann zur Regelung des Dampfzustromes zu den Ventilen dienen.

Die Maschine von V. Ritter v. Korytynski in Budapest (* D. R. P. Nr.

46128 vom 24. April 1888) ist in Fig. 8 dargestellt.

Der Cylinderkolben 1 saugt zunächst bei Beginn des

ersten Vorwärtsganges, nachdem eine Vorrichtung das Ausströmventil 8 offen läſst, auf dem Kolbenwege cg die Verbrennungsproducte zurück. Dieselben können

auch während der Ausströmungsperiode im Cylinder zurückgelassen werden, wenn das

Ausströmventil 8 im Punkt b des Kurbelweges geschlossen wird. Sonach öffnet sich das selbsthätige

Ventil 9 und der Kolben saugt auf seinem ferneren Wege

d-h atmosphärische Luft allein an, um mit den im

Verbrennungsraume 22 zurückgebliebenen

Verbrennungsproducten sich zu vermengen und eine zweite Schicht αβγδ zu bilden. In diesem Ladungsstadium beginnt die

Gas- oder Dampfpumpe durch ein Excenter, welches an der Kurbelwelle mit einer

Voreilung von 90° angebracht ist, das Gas oder brennbaren Dampf in den Cylinder zu

drücken, und indem der Kolben auf dem Wege o-a die

atmosphärische Luft weiter saugt, gelangt auch das Gas durch ein Ventil 23 und den Kanal 4 in den

Arbeitscylinder. Die auf diese Art gebildete dritte Schicht γδεη enthält ein brennbares Gas oder Dampf, atmosphärische Luft und etwas

von den Verbrennungsrückständen. Diese letzte Schicht γδεη wird, nachdem jetzt die Saugperiode für die atmosphärische Luft

beendet ist, durch weitere Zuströmung von brennbarem Gas oder Dampf allein

bereichert, was während der schwächeren Compressionsperiode auf dem Kolbenwege a-f, wo auch der Pumpenkolben seinen Rückgang beendet,

durch denselben bewerkstelligt wird.

Es soll nun die Schicht γδεη sehr gasreich werden, auch

dann, wenn eine um die Hälfte kleinere Menge von brennbarem Gas oder Dampf verwendet

wird als jene, welche zur Ladung eines ganzen Cylinderinhaltes verwendet werden

müſste.

Der Gaspumpenkolben saugt durch Vermittelung des Gasventils 6 (Fig.

9) und das Andrücken der Feder 15, welche von

dem Knaggen 14 bei jeder Umdrehung des conischen

Zahnrades gehoben wird, an den Gasventilkegel brennbaren Dampf oder Gas in die

Pumpe, und nachdem diese Ladung von hier in den Arbeitscylinder hineingetrieben

wurde, saugt der Pumpenkolben bei seinem zweiten Vorwärtsgange durch ein

selbsthätiges Ventil 7 atmosphärische Luft ein, welche

während der Ausströmungsperiode in den Arbeitscylinder gedrückt wird, um theilweise

bei dem Ventil 8 auszuströmen, theilweise jedoch mit

den Rückständen im Cylinder zurückbleiben. Nachdem die Ladung des Arbeitscylinders

im Punkt f des Kurbelweges abgeschlossen wird,

verdichtet jetzt der Arbeitskolben die volle Ladung von f bis c, wo jetzt eine raschere Entzündung

erfolgt, sodann die Kraftentwickelung auf dem Wege c-d-e-a0. Die Ausströmung der

Verbrennungsproducte beginnt im Punkte a0

des Kurbelweges, indem das Ventil 8 durch einen Knaggen

und Hebel gehoben und entweder im Punkte b oder d geschlossen wird.

Die Kraftregulirung wird durch einen gewöhnlichen Kugelregulator in der Weise

besorgt, daſs bei einer constanten Umdrehungszahl, welche der Motor zu verrichten

hat, die Regulatorkugeln stets in der gleichen Höhe schwingen und die Feder 15 dann immer an den Knaggen 14 gleitet und das Gasventil 6 öffnet;

vergröſsert sich jedoch die Umdrehungszahl des Motors, so steigen die Kugeln aus

ihrer normalen Höhe hinauf, heben die Feder 15 über den

Knaggen 14, und das Gasventil bleibt geschlossen, was

so lange andauert, bis der Motor seine normale Umdrehungszahl wieder erreicht hat.

Die Regulatorfeder 15, wird durch eine Spindel 34, welche mit dem Kugelgehäuse 33 verkeilt ist, gehoben und gesenkt. Die Spindel 35 hat an jener Stelle, wo der Keil die Spindel 34 mit dem Gehäuse 33 verbindet, einen

Schlitz, in welchem der Keil sammt dem Gehäuse 33 und

der Spindel 34 sich auf und ab bewegen kann. So oft

sich nun die Kugeln heben, drücken die Kugelhebel 36,

die in die Spindel eingeschlitzt sind, auf die letztere, und nachdem diese Spindel

zwischen dem conischen Rad und seinem Fuſslager festgehalten wird, heben sie das

Gehäuse 33 und mit ihm die Spindel 34 sammt der Feder 15 in

die Höhe. Sinken die Kugeln, dann sinkt auch das Gehäuse und mit diesem die Spindel

und die Feder.

Die Entzündung geschieht durch elektrischen Funken.

Die Gaserzeugung erfolgt in nachstehender Weise:

In einem Behälter 16, wohin die aus dem Arbeitscylinder

austretenden heiſsen Verbrennungsrückstände geleitet werden, befinden sich zwei

kupferne Kessel, von denen der cylinderförmige Kessel 12 einen zweiten, flügelförmigen Kessel 13

umfaſst. Die an der inneren Seite des Kessels 12 und an

der äuſseren Seite des Kessels 13 angebrachten

kupfernen Streifen 3 haben den Zweck, das Ausstrahlen

der von den Kesselwänden aufgenommenen Wärme zu beschleunigen und die aus dem Kessel

13 geschleuderte und zur Verdampfung bestimmte

Flüssigkeit zu zerstäuben.

Der Kessel 13, welcher an der Regulatorspindel 35 befestigt ist, rotirt gleichzeitig mit der letzteren

und erhält die zum Verdampfen bestimmte Flüssigkeit aus einem Gefäſs durch ein Rohr

und die Oeffnungen 21, von wo der hier entwickelte

Dampf durch die Oeffnungen 38 entweicht und die

Flüssigkeit durch die im wulstförmigen Ring angebrachten Löcher 30 in den Kessel 12

hinuntergetrieben wird, um daselbst in Dampf verwandelt zu werden.

Die Gröſse der beiden Kessel wird so gewählt, daſs die von den Flächen derselben

abgegebene Wärmemenge nur jenes Quantum von Flüssigkeit im Zeitraum zwischen zwei

nach einander folgenden Ladungsperioden verdampft, welche zur einmaligen Ladung der

Arbeitscylinder nöthig ist, und die Spannung der so erzeugten brennbaren Dämpfe 0,25

bis 0at,3 nicht übersteigt.

Bei jeder Umdrehung der Kurbelwelle gelangt je eine Ladung Flüssigkeit in den Kessel

13, wogegen eine zweite Ladung schon als brennbarer

Dampf in den oberen Räumen des Kessels 12 zur Füllung

der Arbeitscylinder durch das Gasventil 6 und die Pumpe

bereit ist.

Die nöthige Wärme in dem Behälter 16 kann auch durch das

Einstellen einer brennenden Lampe oder einer anderen Wärme erzeugenden Vorrichtung

in dem Behälter 16 selbst hervorgebracht werden, was

namentlich dann nothwendig sein wird, wenn der Motor in Betrieb gesetzt werden

soll.

Um eine theilweise Luftleere zu vermeiden, welche in den Kesseln 12 und 13 dadurch

entstehen könnte, wenn die Spindel 35 nicht rasch genug

das Einlaſsventil 26 öffnen würde oder die Rinnen

verstopft wären, wird ein selbsthätiges Federventil 32

angebracht, welches für den Fall einer Verdünnung des Dampfes in den Kesseln den

Zutritt der atmosphärischen Luft in dieselben gestattet.

Um das beschriebene Verdampfungsverfahren einer Flüssigkeit zur Erzeugung brennbarer

Dämpfe mit den jeweiligen Anforderungen der Arbeitscylinder in Einklang zu bringen,

d.h. damit der Apparat zur Verdampfung nicht mehr Flüssigkeit erhalte, als zwei nach

einander folgende Cylinderladungen an brennbarem Dampf nöthig haben, ferner damit

der Arbeitscylinder für jede Krafterzeugung durch die Pumpe das nöthige Quantum

brennbarer Dämpfe erhalte, ist bei dem Verdampfungsapparat der Regulator so

eingerichtet, daſs, wenn sich beim Kraftüberschuſs seine Kugeln aus der normalen

Höhe schwingen, gleichzeitig mit dem Absperren der Dampfzuströmung durch das Ventil

6 in die Pumpe und die Arbeitscylinder auch die

Zuströmung der Flüssigkeit in den Kessel 13 durch ein

Ventil 26, welches an der beweglichen Spindel 34 angebracht ist, absperrt.

Die Société

des tissages et Ateliers de construction Diederichs in

Bourgoin, Frankreich (* D. R. P. Nr.

52462 vom 27. September 1889) bringt den in Fig. 10 bis 12Fig. ist auf bezeichneter Tafel nicht vorhanden.

dargestellten Motor in Vorschlag.

Der Motorcylinder A (Fig. 10), mit einem

Wassermantel, ist vorn mit einer Verbrennungskammer, welche den Entzünder c enthält, versehen; im oberen Theil mit einem

Reservoir r, welches Erdölessenz (ein durch

Destillation von Erdöl erhaltenes Product, von welchem der Liter 720 bis 730g wiegt) enthält; an der Seite mit einem

Centrifugalregulator und im unteren Theil mit einem Zutrittsventil a und einem Austrittsventil a1. Der in diesem Cylinder sich bewegende

Kolben überträgt die Bewegung durch eine Pleuelstange auf eine gekröpfte Welle, die

in hierzu angeordneten Lagern gehalten wird und an einer Seite ein Schwungrad und

eine Riemenscheibe und an der anderen Seite ein Getriebe trägt, welches eine Antriebswelle und eine

Excenterscheibe in Thätigkeit versetzt; die Welle und das Excenter wirken auf eine

doppeltwirkende Luftpumpe, die an der Seite des Gestelles angeordnet ist. Oberhalb

der Pumpe und von dem Gestell getragen, befindet sich ein Reservoir, welches die

Carburirflüssigkeit enthält.

Dieser Behälter Q mit gleichbleibendem

Flüssigkeitsspiegel ist in Fig. 11 und 11a in einem

senkrechten Schnitt und in einer Draufsicht dargestellt; derselbe enthält einen

zweiten Behälter Q1

ebenfalls mit gleichbleibendem Spiegel. An dem Behälter Q ist ein für den Zutritt der Luft oben offenes Rohr q angebracht und steht durch die Oeffnung x mit demselben in Verbindung. Beim Füllen des

Behälters Q stellt sich die Flüssigkeit im Rohr q ebenso hoch. Hierauf wird die Füllöffnung geschlossen

und die Flüssigkeit durch den Hahn y aus dem Rohr q bis zur Höhe der Oeffnung x abgezogen, welche Höhe in Folge des im Inneren des Rohres q angeordneten Ueberlaufrohres, auf dem der Hahn y angeordnet ist, nicht überschritten werden kann. Wenn

nun der Hahn geöffnet wird, welcher den Ablauf der Flüssigkeit in das Speiserohr des

Carburirapparates gestattet, und das Niveau im Rohr q

sinkt, so dringen ein oder mehrere Luftblasen durch die Oeffnung x ein und gelangen in den oberen Theil des Behälters

Q, wodurch eine entsprechende Menge Flüssigkeit

durch das Rohr q entweichen kann.

Das Niveau in dem Rohr q bleibt also constant und die

Speisung in Folge dessen regelmäſsig.

(Fortsetzung folgt.)

Tafeln