| Titel: | Neue Gasmaschinen. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 117 |

| Download: | XML |

Neue Gasmaschinen.

(Patentklasse 46. Fortsetzung des Berichtes S. 60

d. Bd.)

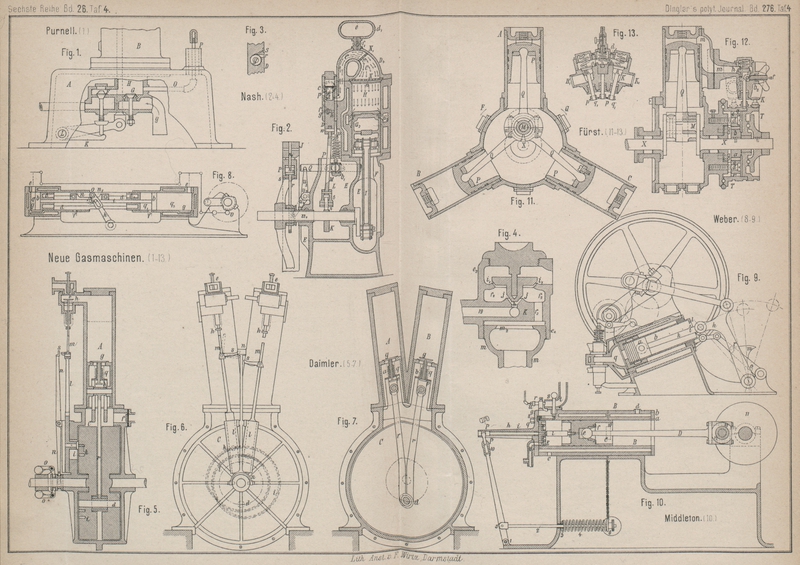

Mit Abbildungen auf Tafel

4 und 7.

Neue Gasmaschinen.

Derselbe Erfinder hat auch die in Fig. 9 Taf. 4 dargestellte

Gasmaschine (D. R. P. Nr. 49152 vom 2. September 1888) angegeben, bei welcher im

Arbeitscylinder zwei in einander laufende Kolben thätig sind. Die Maschine arbeitet

im Viertakt.

Der gröſsere Kolben b bildet einen Cylinder, in welchem

der Kolben a läuft. Dem letzteren Kolben a ist die Saug- und Verdichtungsarbeit zugetheilt,

während der Cylinderkolben b im Hauptcylinder sich

bewegt, die Expansions- und Ausblasearbeit verrichtend. Die Querschnitte beider

Kolben verhalten sich zu einander, wie die Differenz zwischen Saug- und

Expansionsraum, so daſs die Ausnutzung der Expansion jeder beliebigen Wahl

anheimgestellt ist. Demzufolge arbeiten die beiden Kolben abwechselungsweise, und

hat stets einer den anderen beim nächstfolgenden Hub abzulösen.

Der Cylinder des Kolbens b ist möglichst leicht und

läuft in dem mit Luftlöchern versehenen Halsring i; den

eigentlichen Kolben b bildet ein auf diesen Cylinder

gezogener Ring oder Schuh, in dessen Wänden sich die Dichtungsringe befinden. Dieser

Schuh hat einen offenen Boden, damit der durch Kolbenstange k und Hebel h mit der Kurbelstange verbundene

Kolben a die Mischung einzusaugen vermag und sich in

der tiefsten Stellung, was besonders zu berücksichtigen, auf den Boden des Kolbens

b aufsetzt, durch welch letzteres Mittel der

Kolbenwechsel erreicht wird.

Vorausgesetzt, die Ausblasearbeit ist eben beendigt, oder, wie es durch das letztere

bedingt, der Raum q ist ohne Spannung, dann wird der

Cylinderkolben b, welcher weder mit dem Kolben a, noch mit der Kurbel in direkter Verbindung steht,

vermöge seiner Schwere und beanspruchten Reibung von selbst in seiner tiefsten

Stellung verbleiben. Deshalb wird Kolben a, bei

Ingangsetzung der Maschine, ohne den Kolben b in seiner

Ruhe zu stören, seinen Aufhub verrichten und eine Ladung durch das Saugeventil

einsaugen. Nachdem der Saughub beendet und die Mischung in den Cylinder b eingesaugt ist, verdichtet Kolben a durch seinen Rückhub die eingesaugte Mischung, indem

er diese aus dem Cylinder b verdrängt, in den

Verdichtungsraum q drückt und mit Beendigung dieses

Hubes sich auf den Bodenrand des Kolbens b aufsetzt.

Sind beide Kolben an dieser Stelle auf einander geschliffen oder sonstwie gedichtet,

so bilden nun beide Kolben zusammen gleichsam einen Kolben. Nach erfolgter Explosion

empfängt Kolben b die hierdurch erzeugte Kraft, wird

dadurch vorgetrieben und gibt, weil er an Kolben a

anliegt, die Kraft an die Kurbelachse ab, bis der Hub vollendet ist. Nach Eröffnung

des durch Spiralfeder angedrückten Auslaſsventils findet der Rückschub in gleicher

Weise wie der Vorschub statt, indem noch beide Kolben an einander geschlossen ein

Ganzes bilden und durch Vermittelung des Kolbens a von

der Kurbel zurückgedrückt werden, bis die Abgase ausgetrieben, der Hub beendigt und

die Kolben in ihrer tiefsten. Stellung angelangt sind. Der Einzelgang des Kolbens

a wird durch die Schwere des anderen Kolbens b, und der gemeinschaftliche Gang beider Kolben theils

durch den erzeugten Verdichtungs- bezieh. Explosionsdruck theils durch genauen

Anschluſs des Kolbens b an a bedingt.

Der Saughub ergibt bei keiner Gangart irgend welchen Anstand; kommt aber Kolben a auf seinem Rückwege zur Compression, so daſs im Raume

q Spannung eintritt, so wird Kolben b durch diese Spannung dem Kolben a entgegengeschoben. Allerdings wird sich dennoch die

Compression ordnungsgemäſs vollziehen, allein der auffallende Schlag beider Kolben

gegen einander ist zu vermeiden, welcher am sichersten durch Festhalten des Kolbens

b während der Compression verhindert wird. Hierzu

eignet sich eine Federklinke, welche in einen am Kolben b angebrachten Knaggen in seiner tiefsten Stellung einschnappt, diesen

festhält und nach vollzogener Compression sofort durch einen Hebel von der

Steuerwelle wieder gelöst wird, um den Kolben b für den

Expansionshub freizugeben. Den gleichen Dienst versieht auch Hebel o, welcher mit dem Cylinderkolben durch ein Glied

verbunden ist und zwischen dem mit der Kurbel verbundenen Hebel h

schwingt, zu welchem Zwecke letzterer gegabelt oder aus zwei gleichen Seitenstücken

zusammengesetzt ist. Dieser Hebel o ist so gelagert,

daſs dessen Bogenschiene m, wenn Kolben b sich in seiner tiefsten Stellung befindet, centrisch

mit dem Schwingungspunkte o des Hebels h zusammenfällt, so daſs die Rolle oder besser ein

Schleif backen r am Hebel h die Schiene m tangirt. Rolle oder Backen

r läuft demnach schon beim Saughub des Kolbens a über die Schiene m, um

beim Rück- oder Compressionshube zur bestimmten Wirkung zu gelangen, indem sie die

Schiene m, mithin Hebel o

und Kolben b in ihrer Anfangsstellung festhält, bis der

Hub endet und die Rolle r von der Schiene m abläuft, gleichzeitig aber auch Kolben a am Bodenrande des Cylinderkolbens anliegt und der

Expansionshub ungehindert hierauf erfolgt. Bei dem nun folgenden gemeinsamen

Doppelhube der beiden Kolben eilt Schiene m der Rolle

r vor. Die zweite zu verhütende Störung kommt der

beseitigten ziemlich gleich und besteht darin, daſs, wenn beim gemeinsamen Rückhube

der beiden Kolben der Kolben a in Verzögerung tritt,

der Kolben b vermöge seiner Trägheit dann nicht mehr an

a angeschlossen bleibt, sondern demselben

vorauseilt und seinen Lauf durch einen Stoſs am Cylinderdeckel hemmt.

Den hierzu benöthigten Hilfstheil bildet der Zahn t an

der Kolbenstange k, der in Folge der pendelnden

Bewegung, welche die Kolbenstange durch die Schwingungen des Hebels h erleidet, in die am Cylinder b befestigten Klinke l ein- und austritt,

vorausgesetzt, daſs Kolben a am Boden des Kolbens b aufsitzt. Der Bolzen der Kolbenstange k schwingt ungleichschenkelig, so daſs der

Schwingungsbogen nach links sich unter die geometrische Cylinderachse neigt, nach

rechts bis zur Achse schwingt, weshalb der Zahn t den

ganzen Hub über im Eingriffe der Klinke bleibt, wenn er auch nicht sogleich im

Anfange des Hubes eingreift. Der Spielraum zwischen Zahn t und Klinke l ist, wenn beide Kolben ihre

tiefste Stellung einnehmen, so knapp als möglich zu halten, so daſs, wenn Kolben a einzeln seinen Hub macht, dieser Zahn t die Klinke l gerade noch

unberührt läſst und nicht eintritt. Beim gemeinschaftlichen Aufhub beider Kolben

wird dann um so früher nach Hubwechsel der Zahn t in

die Klinke l eingreifen und darin verbleiben, bis durch

den Rückweg die gleiche Stelle wieder erreicht wird und der Zahn austritt Da nun

durch diese Vorrichtung die beiden Kolben an einander gefesselt werden, so ist

ersichtlich, daſs Kolben b fast bis ans Hubende an a angeschlossen bleibt, wo seine Trägheit erlahmt ist

und er gleich wie der Kolben a zur Ruhe, bezieh. nicht

über das Hubende hinaus gelangen kann. Beim hierauf folgenden Einzelgange des

Kolbens a kann der Zahn t

nicht zum Eingriffe gelangen, indem kein Druck den Kolben b hebt, sondern derselbe in Ruhe bleibt, folglich Zahn t auch nicht eingreift.

Die Reihenfolge des Kolbenwechsels wird unterbrochen, sobald sich nach dem Saughub

Compression nicht einstellt oder die Explosion nicht erfolgt, Kolben b sich also nicht hebt und wie bei jedem Saughub in

Ruhe verharrt. Dies tritt ein, wenn sich das Auslaſsventil e nicht schlieſst bezieh. vom letzterfolgten Ausblasen her offen bleibt.

Kolben a wird dann fortgesetzt so lange seinen

Einzelgang ohne jede Arbeit verrichten, bis sich das Auslaſsventil wieder

rechtzeitig schlieſst und Kolben a dadurch wieder

regelmäſsig die ihm übertragene Arbeit fortsetzt. Findet dieser Vorgang bei der

Maschine die geeignete Anwendung, so ist dadurch die Regulirung der Maschine

verwirklicht.

Zur Regulirung der Ladung wird ein Hilfskolben in der Gasmaschine von Ch. White

und A. Middleton in Baltimore (D. R. P. Nr. 50207 vom 10. Juli

1889) angewendet. Die Maschine ist in Fig. 10 dargestellt.

In dem Cylinder B ist ein dicht laufender Kolben C vorgesehen; der Kolben hat einen geflanschten

vorderen Theil, welcher ein langes Auflager an die Cylinderwände sichert, ohne das

Gewicht des Kolbens wesentlich zu vergröſsern. An dem hinteren Theil des Kolbens ist

ein ähnlicher Flansch vorgesehen, der nicht ganz so lang wie der vordere ist. Eine

Kolbenstange D mit kugelförmigem Ende hat ihr Lager

ungefähr in der Mitte des Kolbens und liegt gegen den Sitz e an; ein Kragen f, dessen innerer Umfang dem

Kugelende der Kolbenstange entsprechend ausgehöhlt ist, paſst in die Oeffnung des

Kolbens, um das kugelige Ende der Kolbenstange einführen zu können. Der äuſsere

Theil des inneren Kragenumfangs f ist abgeschrägt, um

die nothwendige Bewegung der Kolbenstange zu gestalten, da dieselbe verschiedene

Winkel bei ihrer Hin- und Herbewegung aus Anlaſs des Umlaufs der Kurbelwelle

einnimmt. Das vordere Ende des Cylinders ist offen, während das hintere Ende durch

einen Kopf g geschlossen ist, der fest angebolzt und

mit einem hohlen Ansatz h versehen ist; dieser nimmt

eine Spindel i auf, welche zwischen einem um 1

schwingenden Hebel und einem Hilfskolben E in dem

Cylinder liegt. Dieser Kolben E dichtet ebenfalls im

Cylinder und wird von dem Hauptkolben C mittels eines

Bolzens l getrennt, der auf der hinteren Seite in der

Mitte des Kolbens C stellbar gehalten wird. Er besitzt

hinten einen schrägen Theil, der gegen einen entsprechenden Sitz anliegt, welcher in

der Nabe des Hilfskolbens E angebracht ist.

Während der Kolben C die Bewegung des Kolbens E nicht controlirt, regelt und begrenzt er die

Entfernung zwischen beiden. Diese Entfernung kann durch Verstellen des Bolzens l verändert werden.

Der Raum zwischen den beiden Kolben bildet die Explosionskammer. Das Gas wird nach

dem Cylinder durch den Kopf oder Deckel g hinter den

Kolben bei E durch ein Rohr geleitet, das mit einem

Behälter für Gas oder einer anderen zur Verwendung kommenden Explosivmischung in

Verbindung steht und ein Rückschlagventil erhält. Der Kolben E ist mit

Löchern versehen, die von hinten nach vorn durchgehen und durch Ventile o abgeschlossen werden, die gewöhnlich den Durchtritt

des Gemisches nach der Explosionskammer verhindern. Der Hebel k ist bei 1 an dem

Maschinengestell um einen Zapfen drehbar angeordnet. Um den Zapfen 3 drehbar ist mit dem Hebel eine Stange 2 verbunden, die am anderen Ende eine Feder 4 aufnimmt; letztere wird zwischen dem Anschlag 5, der gegen das Maschinengestell anliegt, und einer

Regulirschraube 6 gespannt gehalten. Dieses Ende der

Stange 2 wird mittels einer Kette 7 getragen. Die Spannung der Feder 4 kann durch die Schraube 6 geregelt werden. Die Stange k steht also

unter der Wirkung der Feder 4. Das obere Ende der

Stange k geht durch einen Schlitz in dem Ansatz h des Kopfes und ist mit einem abgerundeten Kopf

versehen, der in eine entsprechende Aussparung eines Gleitblockes p paſst, welcher in dem Ansatz h hin und her läuft und mit der Spindel i

verbunden ist, so daſs durch die Bewegung des Hebels k

die Spindel i unter Druck gesetzt wird. Da das Ende

dieser Spindel mitten an die Hinterfläche des Kolbens E

angreift, wird der Kolben in gleicher Weise unter Druck gesetzt und erhält das

Bestreben, nach vorn oder gegen das offene Ende des Cylinders hin zu gehen, je

nachdem die Bewegung nach dieser Richtung durch die Bewegung des Kolbens C beim Vorgange stattfinden kann.

Zur Zündung der Ladung in der Explosionskammer wird ein Brenner r vorgesehen, der an der Mündung eines Rohres s liegt; dieses läuft in einen Abzug aus. Durch den

wagerechten Theil dieses Rohres reicht ein Rohr t,

welches durch den Mantel des Cylinders nach dem oberen Theil einer wagerechten

Aussparung hindurchgeht, die einen Schieber trägt. In Richtung mit der Oeffnung des

Rohres t ist eine Oeffnung nach dem Innern des

Cylinders hergestellt. Der Schieber u schlieſst

gewöhnlich diese Oeffnung mittels einer Feder 8. Das

Rohr t reicht ganz durch das Rohr s hindurch und hat eine erweiterte kugelförmige Kammer

am oberen Ende. Wenn das Rohr t durch die Flamme des

Brenners r heiſs wird und der Schieber u offen ist, so geht etwas von dem unter Druck

stehenden Gemisch aus der Explosionskammer nach dem Rohr t und durch dieses Rohr nach der Kammer auf der anderen Seite in Richtung

des Brenners; sobald das Gemisch mit dem heiſsen Rohr in Berührung kommt, findet

eine Zündung und darauf eine Explosion statt, die infolge der Lage der Oeffnung

gegen das Rohr t nach der Mitte der Explosionskammer

gerichtet ist und eine Explosion erzeugt, die durch die Zündung des Gemisches in der

Mitte eine gleichmäſsig wirkende Expansionskraft erzeugt. Es hat sich gezeigt, daſs

durch Fortsetzung des Rohres t durch das Rohr s jeder Schlag verhindert und jede Rotationswirkung

ausgeschlossen wird, da der erste Strom von Explosionsgemisch durch das Rohr t nicht direkt abgeschnitten wird, vielmehr etwas davon

nach der Kammer am Ende des Rohres gehen kann.

Steht die Kurbelwelle in der Todtpunktlage, so befindet sich eine Ladung des

Gemisches innerhalb der Explosionskammer zwischen den Kolben C und E; diese Ladung ist bei der Bewegung

des Kolbens C nach hinten verdichtet und der Schieber

u dadurch zurückgezogen worden, daſs die Fläche des

Kolbens E in Berührung mit den Nasen q des Schiebers gekommen ist, sobald der Kolben E an die hintere Grenze seiner Bewegung gebracht worden

ist. Die Ladung wird auf diese Weise gezündet, und die Explosion schafft eine

Expansivkraft, welche den Kolben C mit einer

Geschwindigkeit vortreibt, die ausschlieſslich durch die von der Maschine zu

leistende Arbeit geregelt wird. Diese Expansivkraft ist auch Veranlassung, daſs der

Hilfskolben fest an den Cylinderdeckel gedrückt wird, da sie gröſser ist als die

durch die Feder 4 ausgeübte Kraft. Der Kolben C geht unter der Wirkung der Expansivkraft weiter vor,

bis er den Auspuff 10 erreicht und freilegt, der nach

einem geeigneten Abzug führt. In dem Augenblicke, wo der Auspuff nach dem Innern des

Cylinders freigelegt ist, wird ein Kanal für das entzündete Gemisch gebildet, der

Druck auf den Hilfskolben hört auf, und die Feder 4

drückt durch den langen Arm, welcher durch den Hebel k

gebildet wird, den Kolben schnell nach vorn, wobei eine Menge verbrauchter Gase

ausgetrieben wird, die gleich dem Betrage an frischem Gasgemisch ist, das hinter den

Kolben durch das Rückschlagventil zugelassen wird. Während der Kanal offen bleibt,

kann sich der Hilfskolben bewegen. Das Maſs dieser Bewegung, und in Folge dessen der

Betrag der eingelassenen Ladung, wird durch die Bewegung des Hauptkolbens geregelt.

Um den Austritt der entzündeten Gase in den Maschinenraum zu verhindern, wird der

Auspuff 10 derart gelegt, daſs er niemals gegen das

offene Ende des Cylinders freigelegt wird. Sobald der Kolben E vorgeht, werden seine Ventile durch die Bewegung des Kolbens gegen den

Inhalt des Cylinders geschlossen gehalten und es tritt in die Kammer hinter den

Kolben E eine frische Ladung, wobei das

Rückschlagventil gehoben wird. Sobald der Kolben C

seinen Hub nach rückwärts beginnt und den Auspuff geschlossen hat, wird die Bewegung

des Kolbens E allmählich durch die Verdichtung der

zwischen den beiden Kolben noch zurückgebliebenen Verbrennungsrückstände angehalten;

dieses Gemisch dient als ein Kissen zwischen beiden und verhindert jeden Schlag.

Diese Verdichtung nimmt zu, bis der Bolzen l in

Berührung mit der Fläche des Kolbens E kommt. Da die

Bewegung des Kolbens C nach hinten fortgesetzt wird, so

wird der Kolben E zurückgedrückt, und die neue Ladung,

welche dahinter gelagert ist, geht durch das Ventil in diesem Kolben nach dem Raum

zwischen den Kolben E und C, wobei der Auslaſs für das Gemisch durch das Zuführungsrohr in Folge

Niederfallens des Rückschlagventils abgeschnitten wird. Die neue Ladung wird deshalb

verdichtet, ehe der Kolben C die Grenze seines Hubes

nach rückwärts erreicht hat, und wenn diese Grenze erreicht ist und ein anderer Antrieb

eintreten kann, wird der Schieber w, welcher sich unter

der Wirkung der Feder selbsthätig schlieſst, sobald der Kolben E seine Bewegung nach vorwärts beginnt, wiederum

zurückgezogen, und es folgt eine weitere Explosion.

Der Hilfskolben E dient danach als Regulator und ist

selbsthätig in seiner Arbeitsweise. Da der Kolben E

durch seine Feder erst bewegt wird, nachdem der Auspuff geöffnet ist, so ist

ersichtlich, daſs seine ganze Bewegung stattfindet, während der Auspuff offen ist;

denn sobald dieses Ende geschlossen ist, verhindert die Verdichtung zwischen den

beiden Kolben wirksam jedes weitere Vorgehen des Hilfskolbens. Daraus folgt, daſs,

da der Raum zwischen dem Deckel des Cylinders und der Fläche des Kolbens E die Menge des Gemisches für die nächste Füllung

miſst, die Geschwindigkeit der Bewegung des Hauptkolbens beim Schlieſsen der

Auspufföffnung (die durch die geleistete Arbeit geregelt wird) die Kraft der

nächsten Explosion dadurch regulirt, daſs sie den Hilfskolben ein gröſseres oder

kleineres Stück nach vorn gehen läſst. Wenn darnach die erste Füllung für die

Arbeitsleistung der Maschine zu groſs war, wird der Hauptkolben eine schnellere

Bewegung erhalten und den Auspuff in kürzerer Zeit schlieſsen, d.h. die Bewegung des

Kolbens E begrenzen und dadurch den Betrag der nächsten

Füllung verringern. Wenn andererseits die erste Füllung kaum ausreichend war, die

Arbeit zu leisten, dann wird die Bewegung des Kolbens C

so langsam, daſs der Kolben E um ein gröſseres Stück

nach vorn gehen kann und die nächste Füllung und die entwickelte Kraft gröſser

wird.

Um die Regulirwirkung dieses Hilfskolbens beobachten zu können, ist eine Scala auf

einer oder beiden Seiten des Ansatzes h vorgesehen, um

die Spannung der Feder derart zu regeln, daſs die Bewegung des Hebels k auf den Nullpunkt eine Ladung ergibt, die ausreicht,

die Reibung der Maschine zu überwinden, während die Bewegung dieses Hebels nach den

verschiedenen Punkten der Scala die Anzahl Pferdestärken oder einen Bruchtheil

derselben anzeigt, welche die Maschine leistet.

Diese Maschine kann durch einen Mann angelassen werden, der den Hebel k an dem Griff 10 faſst

und ihn zurückzieht; hierdurch wird der Kolben E bewegt

und die Füllung begrenzt.

Eine dreicylindrige Gasmaschine von E. Fürst in

Nantes, Frankreich (D. R. P. Nr. 49379 vom 19. Februar 1889) ist in Fig. 11 bis

13 Taf. 4

dargestellt.

Die drei Kolben wirken auf eine gemeinsame Kurbel nahezu fortwährend ein, so daſs das

Gewicht des Schwungrades verringert und eine leichte, besonders für Fahrzeuge

geeignete Maschine hergestellt werden kann. Bei diesem Gasmotor ist ein Cylinder von

dem anderen abhängig, indem jede Explosion auſser der verwerthbaren Arbeit noch jene

Arbeit liefert, welche zum Bewegen des Kolbens in jenem Cylinder erforderlich ist, wo die nächste

Explosion stattfinden soll. In jedem Cylinder findet bei jeder zweiten Umdrehung der

Kurbelwelle eine Explosion statt. Der rotirende Maschinentheil, welcher die

Steuerung antreibt, dreht sich in entgegengesetztem Sinne wie die Kurbelwelle mit

halb so groſser Geschwindigkeit, so daſs die Aufeinanderfolge der Explosionen sich

in dem der Umlaufsrichtung der Kurbelwelle entgegengesetzten Sinne vollzieht.

Wie aus Fig.

11 ersichtlich, sind die drei Cylinder ABC

des Motors in derselben, auf die Kurbelwelle X

senkrechten Ebene radial angeordnet. Jeder Cylinder enthält einen Kolben P, welcher durch eine Pleuelstange Q mit der gemeinschaftlichen Kurbel M der Welle X verbunden

ist. Die Cylinder ABC sind alle mittels Schrauben oder

Bolzen mit einem Centralstücke verbunden, in welchem die Wellenlager angebracht

sind, und welches nach allen Seiten derartig geschlossen ist, daſs nur die Enden der

Kurbelwelle durch Stopfbüchsen herausstehen. In den im Mittelstück und zwischen den

Kolben der Cylinder ABC eingeschlossenen Hohlraum,

dessen Volumen während des Ganges der Maschine ein nahezu constantes bleibt, läſst

man eine Schmier- und Kühlflüssigkeit eintreten. Wenn ein Umlauf dieser Flüssigkeit

eingeleitet wird, kann gleichzeitig mit dem Schmieren auch ein beständiges Kühlen

der Cylinder erzielt werden. Diese Cylinder ABC treten

nach einander in Thätigkeit und sind in wechselseitiger Abhängigkeit.

Jeder Cylinder ist mit einem Einströmungsventil H

Fig. 12 und

13 und

mit einem Ausströmungsventil K versehen. Diese beiden

Ventile sind in einem gemeinschaftlichen Gehäuse mit der Zündvorrichtung angebracht

und alle drei werden von einer Excentertrommel T aus

angetrieben, welche ihre Bewegung von der Kurbelwelle X

empfängt und in entgegengesetztem Sinne wie diese umläuft.

Die Bewegungsübertragung auf die Excentertrommel geschieht mittels eines Zahnrades

a b, welches auf die Kurbelwelle X aufgekeilt ist, und zweier Getriebe c c, deren Durchmesser halb so groſs ist, als jener des

Rades a b. Diese Getriebe sind auf ihren Achsen d frei drehbar und übertragen die Bewegung des Rades

a b auf die innere Zahnung q r der Excentertrommel T. In Folge dieser

Anordnung macht die Excentertrommel T eine Umdrehung,

während Rad a b und Welle X

zwei Umdrehungen machen, und zwar dreht sich die Trommel in dem der

Bewegungsrichtung der Welle entgegengesetzten Sinne.

Auf Trommel T sind drei verschiedene Curvenexcenter

angebracht, von welchen das eine die Einströmungsventile H für das bei H1 eintretende explosible Gasgemenge hebt, das andere die mittleren

Stangen, durch welche die Zündvorrichtungen in Thätigkeit versetzt werden, und das

dritte die Ausströmungsventile K, von welchen die

Ausströmungsstutzen K, (Fig. 13) abgehen.

Während einer vollen Umdrehung der Trommel T kommt jeder

Daumen gegen den

betreffenden Steuerungstheil aller drei Cylinder ACB in

Thätigkeit, woraus folgt, daſs bei einer Umdrehung der Daumentrommel T in jedem Cylinder eine Explosion erfolgt, und daſs

die Kurbelwelle während der Zeit, in welcher diese drei Explosionen vor sich gehen,

zwei vollständige Umdrehungen macht, und zwar in dem der Bewegungsrichtung der

Daumentrommel T entgegengesetzten Sinne.

Nimmt man nun an, die Bewegungsrichtung der Kurbel M sei

durch den Pfeil F angegeben, so wird die Explosion

zuerst im Cylinder A stattgefunden haben, dann im

Cylinder C, weiter im Cylinder B, dann wieder im Cylinder A u.s.f., d.h. die

Explosionen schreiten in der Richtung ACB fort, welche

durch den Pfeil G angedeutet und der Umlaufsrichtung

der Kurbel M entgegengesetzt ist.

Wenn im Cylinder A die Explosion stattfindet, so wird

dadurch der Kolben P nach innen geschleudert und gibt

auf diesem Wege bewegende Kraft an die Welle X ab. Da

dann die anderen Kolben nach einander auf die Kurbel M

wirken, wird Kolben P an seinen Ausgangspunkt

zurückgeschoben, was das Austreiben der verbrannten Gase zur Folge hat; das

Ausströmungsventil K des Cylinders wird nämlich gerade

während dieser Zeit gehoben erhalten, dann wird durch die Pleuelstange und Kurbel

M der Kolben P gegen

die Mitte des Motors hingezogen, was das Einsaugen explosiblen Gemenges veranlaſst,

und zwar tritt dieses Gasgemenge durch das während dieser Zeit offen gehaltene

Einströmungsventil H ein. Endlich wird der Kolben durch

die Kurbel, welche sich unter der Einwirkung der in den anderen Cylindern

entwickelten Energie weiter bewegt, wieder in seine Ausgangsstellung geschoben,

wobei er das explosible Gasgemenge verdichtet. Nun findet Zündung statt und dann

wiederholt sich das Spiel.

Das Zünden des explosiblen Gemenges geschieht mit Hilfe der dem Platin, Iridium und

einigen anderen verwandten Metallen eigenthümlichen Eigenschaft, daſs sie, zur

Dunkelrothglut erhitzt, die Gase condensiren und deren Verbindung mit dem Sauerstoff

veranlassen, so daſs dann das Platin weiſsglühend wird. Eine Vorrichtung zur

Durchführung dieser Zündweise ist in Fig. 12 dargestellt. Ein

zusammengerolltes dünnes Platinrohr reicht mit beiden Enden durch den geschlossenen

Boden des Rohres b2, wobei ein Ende des Platinrohres an eine Röhre f gelöthet ist. Das Gasgemenge (atmosphärische Luft und

mehr oder minder carburirter Wasserstoff), welches das Platin im Glühen zu erhalten

hat, tritt durch Rohr f ein und durchströmt das

Platinrohr seiner ganzen Länge nach. Wenn der Zünddaumen den mittleren Stift hebt

und das Ventil h von seinem Sitze abhebt, wird das in

m befindliche explosible Gemenge vermöge seines

Contactes mit dem Platin durch die Oeffnungen des Ventils h hierdurch entzündet.

Man könnte die Zündung auch mittels eines elektrischen Funkens bewirken, welcher

durch das Unterbrechen der Leitung eines inducirten Stromes hervorgerufen wird. In

diesem Falle trägt der Stift einen gezahnten Kopf a3

b3, Fig. 13, welcher das

Polende eines durch die ganze Masse der Maschine gebildeten Leitung darstellt,

während der andere Pol durch den festen und von der Schraubenfeder vollständig

isolirten Stift d1

gebildet wird. Wenn der Zünddaumen unter dem Zündstift durchgeht, hebt er ihn und

veranlaſst gleichzeitig dessen Drehung um seine Achse um einen gewissen Winkel. Die

Zähne des Kopfes a3

b3 treten dabei nach

einander mit dem Stift d1 in und auſser Contact, was die Entstehung des Unterbrechungsfunkens zur

Folge hat. Zündstift und die Spindeln der Ventile H K

endigen unten in Köpfe p q1 von möglichst groſsem Durchmesser. Jeder von den Curvenexcentern, welche

diese Spindeln verstellen, ist an einer Stelle eingebuchtet, so daſs an dieser

Stelle das volle Gewicht der Ventile und der volle Federdruck auf dem Ventilsitz

ruht. An dieser Stelle sind auch Knaggen angebracht, welche auf den Umfang der Köpfe

p q1 wirken. Durch

die Einwirkung der Knaggen wird eine kleine Drehung des Ventils um seine Achse

veranlaſst, so daſs dasselbe in seinen Sitz eingeschliffen und dadurch vollständig

dicht gemacht wird. Diese Vorrichtung ist sowohl beim Zündstift als auch bei den

Ventilspindeln H und K

vorhanden. Durch ihre Anbringung beim Zündstift wird auſserdem die elektrische

Zündung ermöglicht, indem sie den Umlauf des Kopfes a3

b3 veranlaſst, welcher

das Ueberspringen der elektrischen Funken bewirkt.

Der Daumen der Trommel, welcher die Einströmungsventile in Thätigkeit versetzt, kann

auch zur Regulirung der Umlaufsgeschwindigkeit der Maschine durch Aenderung der

Mengen, welche zugeführt werden, verwendet werden. Zu diesem Zwecke genügt es,

diesem Daumen dreieckige Form zu geben und ihn so anzuordnen, daſs er durch einen

Centrifugalregulator in der Richtung der Trommelachse verstellt werden kann.

Um das Ingangsetzen des Motors zu erleichtern, läſst man während der ersten Touren

der Maschine das explosible Gemenge in den Arbeitscylindern nicht verdichten. Zu

diesem Zwecke kann auf der Daumentrommel noch ein anderer beweglicher Daumen

angebracht sein, welcher durch eine geeignete Bewegungsübertragung so verstellt

wird, daſs er das Ausströmungsventil K während des

Verdichtungsspiels hebt, oder es kann jeder Cylinder noch ein Ventil besitzen,

dessen Gehäuse mittels eines nach Bedarf zu öffnenden und zu schlieſsenden Hahnes

mit dem Cylinder communicirt. Dieses vierte Ventil wird dann während des

Verdichtungsspiels durch einen der Daumen auf der Trommel gehoben.

Bei der rotirenden Gasmaschine von F. Gordenons in

Vicenza (D. R. P. Nr. 48640 vom 18.

Januar 1889) sind mehrere Arbeitscylinder mit der Mittellinie tangential

am Umfange des Schwungrades angeordnet und rotiren mit demselben, indem sie

letzteres dadurch ständig andrehen, daſs ihr Arbeitskolben mit seiner Stange sich im

Augenblick der Zündung an einem festen Stützpunkte des Maschinengestells fängt.

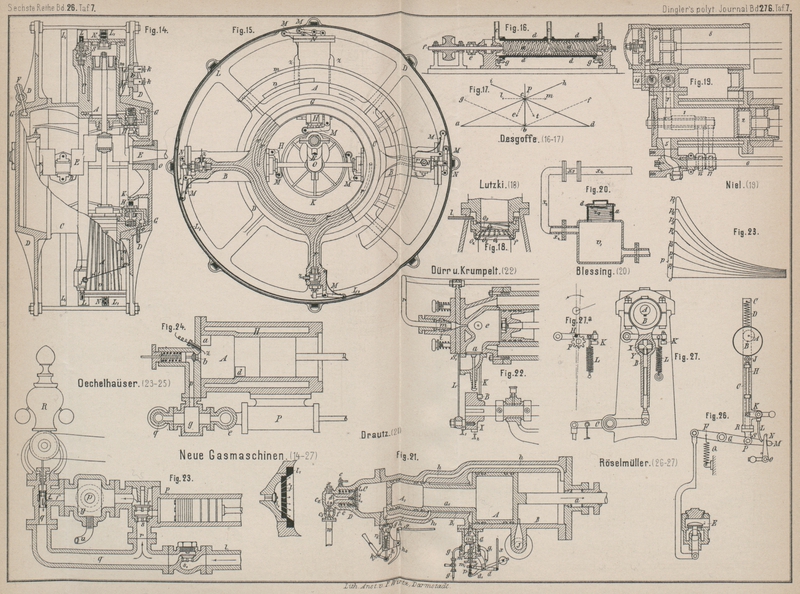

Die in Fig. 14

und 15 Taf. 7

dargestellte rotirende Gasmaschine von H. Vieweger in

Mittweida (D.

R. P. Nr. 45296 vom 10. Januar 1888) wird im Wesentlichen aus einem

System kreisender Treibcylinder gebildet, die wechselweise zur Kraftwirkung

gelangen. Diese kreisenden Cylinder (in der Zeichnung vier an der Zahl, es können

jedoch auch mehr angeordnet werden) stehen zu zweien einander gegenüber und diese

arbeiten je auf einer Kröpfung der Welle E. Die

Cylinder sind an einem, ebenfalls mit diesem kreisenden, Stück fest verbunden, welch

letzteres in dem Gestell gelagert ist. Das Cylindersystem dreht sich um die

Mittellinie O, während die Kurbelwelle in der Linie E ihre Drehachse hat. In Folge dieser eigenartigen

Vorbewegung der Drehpunkte von Kurbelwelle und Cylindersystem wird erreicht, daſs

trotz geringen Kurbelhubes ein langer Kolbenschub erreicht wird, während die

Kurbelwelle bei einem Umlauf des Cylindersystems eine doppelte Drehung vollbringt.

Durch diese Einrichtung wird erzielt, daſs je zwei gegenüberstehende Cylinder in

besondere Wechselwirkung gebracht werden können, so zwar, daſs jedesmal der eine

Cylinder die Arbeit des Ansaugens und Zusammendrückens von dem im anderen Cylinder

zur Entzündung zu bringenden Gemische bewirkt.

Die Cylinder A A und B B,

von welchen die Vorderseiten (von der Kurbel gerechnet) als Pumpen, die Hinterseiten

als Arbeitscylinder dienen, sind mit dem ringförmigen Theil C aus einem Stück gegossen. Der`ringförmige Theil C ist drehbar in dem Gestell D gelagert,

derart, daſs sich die Cylinder um die Linie O-O drehen

können. Excentrisch hierzu liegt in dem Gestell D die

zweimal gekröpfte Welle E, deren Kurbel um 180°

versetzt ist. Wenn die Kolbenstangen sich geradlinig hin und her bewegen, drehen

sich die Cylinder um die Linie O-O und die gekröpfte

Welle dreht sich mit doppelter Geschwindigkeit um ihre Mittellinie. Das Hin- und

Hergehen der Kolben wird durch die Expansion eines im Raume S entzündeten Gasgemisches bewirkt.

Das explosible Gemisch wird durch Zuführung von Luft und Gas durch Hähne F (Fig. 14) in dem

ringförmigen Kanal G erzeugt und gelangt von hier durch

das gesteuerte Ventil H in den vorderen, als Pumpe

dienen den Cylinderraum. Beim Rückgange des Kolbens wird das angesaugte Gemisch

zunächst zusammengedrückt und dann durch die Kanäle r

und das gesteuerte Ventil J in den hinteren schädlichen

Raum des gegenüberliegenden Cylinders gepreſst, wo es durch einen elektrischen

Funken entzündet wird (Fig. 15). Nachdem das

entzündete Gas den Kolben vorwärts gedrängt hat, [öffnet sich beim Rückgange des

Kolbens das gesteuerte Ventil N, durch welches die

Verbrennungsrückstände zum Theil entweichen. Der Schluſs des Ventils erfolgt vor

vollendetem Hube. Die Steuerung der Ventile H J und N geschieht durch ringförmig gestaltete, am Gestell D befestigte Gleitstücke K

L und L1,

durch welche die Hebel M im geeigneten Moment

herabgedrück0 werden und diese hier durch die durch Federn geschlossenen Ventile

öffnen.

Durch e wird den Cylindern Oel zugeführt. Die Kühlrippen

dienen in Verbindung mit der durch die Rotation erzeugten Luftströmung dazu, die

Temperatur der Cylinderwandungen herabzumindern.

Zwei Hähne F für jedes Cylinderpaar, welche auf dem

Gestell D sitzen, münden in den ringförmigen Kanal G, welcher seinerseits durch die Ventile H in Verbindung mit den vorderen Seiten der Cylinder

steht. Die Vorderseite eines jeden Cylinders ist durch einen Kanal r und das Ventil J mit der

Hinterseite des gegenüberliegenden Cylinders verbunden. Das Spiel ist nun folgendes:

Der Einfachheit halber mögen die Cylinder vorläufig als ruhend angenommen werden.

Befindet sich der Cylinder A rechts in der äuſseren

Todtpunktlage, so ist der gegenüberliegende Cylinder in der inneren Todtpunktlage.

Der schädliche Raum S des Cylinders A rechts ist angefüllt mit explosiblem Gemisch und

Verbrennungsrückständen in comprimirtem Zustande. Vor dem Kolben befindet sich das

eben angesaugte explosible Gemisch und im gegenüberliegenden Cylinder hinter dem

Kolben Verbrennungsrückstände; das comprimirte explosible Gemisch im Raum S wird durch einen elektrischen Funken entzündet und

beide Kolben bewegen sich hierdurch von oben rechts nach links. Hierdurch wird das

vor dem Kolben befindliche Gemisch comprimirt, hingegen die Verbrennungsrückstände

im gegenüberliegenden Cylinder durch das Ventil N in

die Luft entweichen. Im vorderen Raum dieses Cylinders werden durch die beiden Hähne

F, den ringförmigen Raum G und das geöffnete Ventil H Luft und Gas

angesaugt. Haben die beiden Kolben etwa ¾ ihres Hubes zurückgelegt, so öffnet sich

das Ventil J, während sich das Ventil N desselben Cylinders schlieſst. Es wird also das im

vorderen Theil des Cylinder rechts befindliche, bereits comprimirte Gemisch während

des letzteren Hubviertels in den schädlichen Raum des links liegenden Cylinders

gepreſst, wo es sich mit den Verbrennungsrückständen mischt.

Das Saugventil H wird etwas vor vollendetem Hube

geschlossen. Damit die in dem Kanal r befindlichen

comprimirten Gase nicht durch das Ventil H und die

Hähne F abblasen, wird das Ventil erst geöffnet, wenn

die Spannung im Kanal r unter die atmosphärische

Spannung gesunken ist. Die Cylinder sind aber nicht, wie vorausgesetzt war, stehen

geblieben, sondern haben sich um 180° gedreht, so daſs sie ihre Stellung gerade

vertauscht haben. Es befindet sich also wiederum der Cylinder rechts in demselben

Zustande wie vorhin, überhaupt befindet sich ein beliebiger Cylinder an derselben

Stelle des Raumes genau in derselben Phase wie seine Vorgänger. Das rechtzeitige

Oeffnen der Ventile, geschlossen gehalten werden sie durch Federn, geschieht durch

Herabdrücken der Hebel

M an der Stelle, wo die Röllchen sich befinden.

Besorgt wird dieses Herabdrücken durch unrunde Ringe von rechteckigem Querschnitt

K und L L1, welche fest mit dem Gestell verbunden sind.

Die Zuführung des Inductionsstromes geschieht durch die Klemmen k, welche auf dem Gestell D, jedoch von diesem durch das Brettchen b

isolirt, befestigt sind. Zwei Federn f, in Verbindung

mit diesen Klemmen, schleifen auf den metallischen Belegungen m und n, welche mit den

Cylindern, aber getrennt durch den isolirten Ring i,

fest verbunden sind. Die Belegung m, welche einen

geschlossenen Ring bildet, ist durch vier Leitungsdrähte mit je einem Zündstift z verbunden. Die Belegung n besteht aus vier einzelnen Segmenten, von denen ein jedes durch einen

Leitungsdraht mit dem anderen Zündstift z verbunden

ist.

Eine Abänderung der beschriebenen Construction besteht darin, daſs an Stelle der im

Cylinderende befindlichen schädlichen Räume besondere Entzündungskammern angebracht

sind, in denen sich zwangläufig bewegte Ventile befinden. Eins derselben dient zur

Abführung der Verbrennungsgase, während ein anderes erforderlich ist, um die

erhitzten gepreſsten Verbrennungsproducte auf die Treibfläche des Kolbens zu leiten.

Die Ventile werden durch Hebel bewegt, welche von einem am Gehäuse befindlichen

Treibstücke beeinfluſst werden.

An die bekannte Parsons'sche Dampfturbine schlieſst die

Maschine von Desgoffe und Giorgio in

Odessa an (D. R. P. Nr. 43452 vom 3.

August 1887), welche in Fig. 16 dargestellt ist.

Dieser Motor besteht aus concentrisch in einander gesteckten und paarweis

angeordneten Schraubengängen, deren Gewinde, ohne sich wechselseitig zu berühren,

scheeren und dadurch eine eigenthümliche mechanische Einrichtung schaffen, deren

Schraubenflächen als Receptoren die motorischen Kräfte aufnehmen und bei ihrer

Drehung um die gemeinsame Schraubenachse, oder schon bei der Rotation einer

einzelnen Schraube, sie in mechanische Arbeit umsetzen. Die Anordnung von sich

scheerenden, links und rechts gewundenen Gängen hat zur Folge, daſs ein parallel zur

Achse wirkender Druck eine Rotationsbewegung erzeugt, deren Richtung winkelrecht

gegen die ursprüngliche Druckrichtung ist.

In Fig. 17

mögen die Dreiecke a b c und d

b c die abgewickelten Flächen eines Schraubenpaares darstellen, deren

Hypothenusen a c und d c

ihren Gewinden, deren gemeinschaftliche Kathete b c der

Steigung und deren Grundlinien a b und b d dem abgewickelten cylindrischen Schraubenumfange

entsprechen. Ist die Richtung einer Kraft P winkelrecht

gegen die Grundlinien a d gegeben, so zerlegt sich

dieser Druck zunächst in seine Componenten längs der schiefen Ebene c a und c d und in die

Komponenten c e und c k

normal zu den Schraubenflächen; aus beiden letzteren bildet sich wiederum eine

Resultante c b in der Richtung der Achse und die

Componenten c l und c m

normal zur Achse.

Denkt man sich nun die beiden Dreiecke verschiebbar bezieh. die beiden Schrauben drehbar, so

wird der Angriffspunkt der Kraft in der Richtung c b

fortschreiten, während gleichzeitig ein jedes der beiden Dreiecke um die Länge

seiner Grundlinie a b bezieh. b

d nach auſsen verschoben wird, so daſs die Hypothenusen a c und c d nach

Beendigung dieser Verschiebung sich in den Lagen b f

und b g befinden werden, d.h. während der Angriffspunkt

der Kraft die Höhe einer Steigung der Schraubengänge durchläuft, macht jede der

beiden beweglichen Schrauben eine Umdrehung um ihre gemeinschaftliche Achse.

Wenn dagegen die Mantelschraube feststeht, so wird die allein bewegliche innere

Schraube eine Umdrehung zurücklegen, während der Angriffspunkt der Kraft um den Weg

cb/2 fortschreitet,

bezieh. zwei Umdrehungen machen, während dieser Punkt c

um die Höhe einer Steigung vorrückt.

Die Wirkungsweise der Kraft P auf die beiden

convergirenden Schraubenflächen kann mit der Wirkungsweise eines Keiles h c i auf die Flächen c h

und c i verglichen werden, woraus hervorgeht, daſs der

Druck auf die Schraubenflächen, in der Richtung ihrer Verschiebung gemessen, um so

gröſser wird, je spitzer der Keil oder je steiler der Neigungswinkel der Gänge wird,

während gleichzeitig das Maſs der Verschiebung rechtwinklig zur Achse abnimmt.

Die Einrichtung ermöglicht, Druck und Umdrehungsgeschwindigkeit nach Maſsgabe des

Neigungswinkels der Gänge zu variiren und den letzteren in solcher Weise zu

bestimmen, daſs entweder ein Maximum der mechanischen Nutzarbeit erreicht werde,

oder daſs hinsichtlich der Umdrehungszahl die Anforderungen eines bestimmten Falles

der Anwendung erfüllt werden. Erfahrungsmäſsig ist die Neigung der Gänge 17° 40' zur

Normalebene der Achse hinsichtlich des sparsamen Verbrauches der motorischen

Substanz am geeignetsten. Durch den in der Richtung der Schraubenachse wirkenden

Druck P wird eine Reibung am Spurzapfen hervorgerufen.

Diese und die Reibung in den Stopfbüchsen sind die einzigen Reibungen mechanischer

Theile in diesem Motor. Die erstere wird jedoch durch die nachfolgende erläuterte

Anordnung, welche ein Gleichgewicht zwischen den Achsendrücken herbeiführt,

aufgehoben.

Eine Spindelschraube a, Fig. 16, welche auf ihrer

halben Länge rechtsgängig, auf der anderen Hälfte ihrer Länge linksgängig ist, wird

von einem mit dem Zuführungsrohr b und den Abzugsrohren

c c versehenen Mantel d umgeben, welcher die scheerenden Gewinde an der inneren Mantelfläche

enthält. Diese Gänge sind sowohl unter sich als denjenigen der Schraubenspindel

entgegengesetzt gewunden. Gemeinsam ist allen jedoch die Einrichtung, daſs die

Ganglücken von der Stelle des Eintritts bei b nach den

Seiten der Austritte c c sich vertiefen, um die

Expansion, welche nach der Theilung in zwei Strahlen während seines Verlaufes nach

beiden Seiten des Scheerengewindemotors sich vollzieht, vollkommen auszunutzen. Die

Schraubenspindel tritt, durch Stopfbüchsen gedichtet, aus dem Mantel heraus und wird

durch die Kupplung e mit der Arbeitswelle f gekuppelt.

Eine Abänderung dieser Maschine ist von C. W. Thiele in

Odessa (* D.

R. P. Nr. 45637 vom 10. Juni 1888) angegeben. Die Maschine besitzt eine

drehbare, im festen Gehäuse mit Muttergewinde gelagerte Schraube von

entgegengesetzter Gewinderichtung. Zur Steigerung ihres Nutzeffectes sind

Scheidewände angeordnet, welche, von dem Gehäuse und dem Schraubenkern ausgehend,

bis zur cylindrischen Berührungsfläche reichen und so Kammern bilden, welche die

gleich hohen Schraubengänge streckenweise und wechselweise schlieſsen und

öffnen.

Eine Kolbenschmierung für stehende Gasmaschinen bringt B. Lutzki

in Harburg (* D.

R. P. Nr. 48641 vom 20. Januar 1889) in Vorschlag. Fig. 18 zeigt die

bezügliche Einrichtung. Von einem Oeltropfapparat gelangt das Oel durch das Röhrchen

l in den Ringkanal m,

von hier durch zwei Oeffnungen in eine wagerechte Nuth, dann, um den Kolben ringsum

zu schmieren, in eine spiralförmig gewundene Schmiernuth o3. Hier nimmt der Arbeitskolben das Oel

auf und vertheilt es beim Aufwärtsgang gleichmäſsig über die Cylinderwandungen. Den

Oelabschluſs vermitteln mit Hilfe der wagerechten Nuth o1 die feinen, in einer Kegelfläche o4 centrisch

eingefeilten Riefen o5,

welche es in den sich eng an den Cylinderkolben legenden Oelfänger f führen. Die Oeffnung o2 dient zum Ablassen des Oeles aus dem

Fänger.

Fig. 19

erläutert eine Einrichtung von P. Niel in Paris (* D. R. P. Nr.

50834 vom 26. Mai 1889) um die Wärme der gasförmigen

Verbrennungsrückstände, die sonst unmittelbar nach der Explosion abgeblasen werden,

dadurch auszunutzen, daſs dieselben in einem Luftverdichtungscylinder mit der für

die Ladung erforderlichen Luft vermischt und zur Wirkung gebracht werden. Diese

Luftpumpe kann in der Achse des Arbeitscylinders oder parallel zu diesem Cylinder

angeordnet werden und steht mit dem Arbeitscylinder durch eine besondere

Ventilsteuerung in Verbindung. Die Luftpumpe erhält zweckmäſsig ein gröſseres

Volumen wie der Arbeitscylinder, und zwar etwa das Doppelte desselben.

Der Zeichnung ist als Beispiel ein Viertaktmotor mit Arbeitscylinder 1, Kolben 2, Kurbel und

Schubstange zu Grunde gelegt. Die Gas- und Luftzuführung erfolgt durch den Kanal 5 und wird mittels der umlaufenden Welle 6 geregelt. Der Austritt der Verbrennungsrückstände

erfolgt durch den Kanal 7 mit Ventil 14 in einen Vertheilungskasten, welcher mit dem

Luftcylinder 8 in Verbindung steht. Der Kolben 9 ist durch die Schubstange 10 mit einer Kurbel 11 verbunden, die auf der

Antriebswelle des Motors befestigt ist. Die Kurbeln sind entweder einander gegenüber

oder unter einem gewissen Winkel zu einander angeordnet. Zwischen dem Cylinderboden

und dem Kolben 9 befindet sich der Verdichtungsraum 12; in dem Boden des Luftcylinders ist ein Saugventil

13 angeordnet. Das in dem Vertheilungskasten

befindliche Ventil 14 wird durch die Daumenscheibe 15 und das Ventil 16 durch

die Daumenscheibe 17 in der auf der Zeichnung

ersichtlichen Weise durch Hebel gesteuert. Die Verbrennungsrückstände werden mit der

durch das Ventil 13 angesaugten Luft vermischt, darauf

durch den Luftcylinderkolben zusammengepreſst und entweichen zum Theil durch das

Ventil 16 und den in dessen Verlängerung befindlichen,

unter ihm angeordneten Kanal 18. Beim Rückgange des

Arbeitskolbens 2 wird die vorher angesaugte

Explosionsladung verdichtet; gleichzeitig saugt der Luftcylinderkolben 9 frische Luft durch das Ventil 13 in den Cylinder 8. Sobald der Kolben 2 in Folge der Explosion wieder vorgeht, bewegt sich

der Kolben 9 wieder zurück, und es wird bis zum halben

Kolbenhub durch das gleichzeitig bethätigte Ventil 16

ein Luftvolumen wieder ausgeschieden, welches dem in dem Arbeitscylinder angesaugten

Volumen des Explosionsgemisches entspricht; hierauf schlieſst sich das Ventil 16 und der Kolben 9

comprimirt das übrigbleibende Luftvolumen. Bei dem dritten Kolbenhub, wenn der

Kolben 2 zurückgeht, um die Verbrennungsrückstände aus

dem Cylinder auszutreiben und der Kolben 9 sich wieder

nach auswärts bewegt, öffnet sich das Ventil 14 und es

bildet sich ein Gemisch von Verbrennungsrückständen und verdichteter Luft in dem

Cylinder 8. Erwärmt durch diese Vermischung, leistet

diese dann auf den Kolben 9 eine gröſsere Arbeit als

diejenige, welche zu ihrer Verdichtung erforderlich war, und hieraus entspringt der

Vortheil einer mechanischen Hilfsarbeit. Beim vierten und letzten Kolbenhub des

Viertaktmotors, wenn der Kolben 2 sich wieder nach

auswärts bewegt, wobei seine Explosionsladung ansaugt, und wenn der Kolben 9 wieder zurückgeht, wobei er das aus den

Verbrennungsrückständen und der Luft bestehende Gemisch vor sich hertreibt, hat sich

das Ventil 14 geschlossen und das Ventil 16 geöffnet, worauf das Gemisch endgültig durch den

Kanal 18 entweicht.

Einen gleichen Vorgang könnte man auch in einem zweiten Cylinder eintreten lassen.

Man könnte auch die Luft durch das Ventil 13 ansaugen

und theilweise wieder verdrängen oder nur während eines halben Kolbenhubes ansaugen

lassen, in welchem Falle das Ventil von der Welle 6 zu

steuern wäre. Oder es könnte auch dieses Ventil 13

fortgelassen und die Luft durch das Ventil 16

angesaugt, dann zum Theil wieder verdrängt und der übrigbleibende Theil verdichtet

werden. Werden die Cylinder hinter einander angeordnet, so sind die Kanäle

entsprechend abzuändern.

Ein Schalldämpfer für die Auspuffgase wird von O. Blessing in

Reudnitz-Leipzig (* D. R. P. Nr. 47256 vom 8. Juli 1888) angegeben. Derselbe

besteht gemäſs Fig.

20 aus einer Rohrleitung x2x3 für Auspuffgase mit einem oder mehreren Behältern

v1, sowie mit einem

oder mehreren Ventilen

z2 und einer oder

mehreren Federn a, je auf einem Behälter v1 oder auf einem Rohr

x2 der Leitung,

welche mit einem Ende auf einem Behälter v1 bezieh. Rohr x2 und mit dem anderen Ende an einem Deckel d, dicht auf demselben aufliegend, befestigt sind,

wobei der von jeder Feder a eingeschlossene Raum in

Verbindung mit dem Inneren der Rohrleitung steht. In der Rohrleitung x2 befinden sich

Verengungen durch Einschalten von kurzen Rohrstutzen x3 mit geringerer Durchgangsöffnung als

die der übrigen Rohre x2, welche aber auch fortgelassen werden sollen. Die Auspuffgase des Motors

werden in der Richtung der auf der Zeichnung angedeuteten Pfeile durch die Rohre x2x3 und die Behälter v1 geleitet.

Die Ventile z2, welche an einem Deckel d

angebracht sind, haben den Zweck, daſs, wenn bei mehreren auf einander folgenden

Kolbenhüben die Explosion ausbleibt, wobei der Kolben mit den Auspuffgasen spielt,

wie das der Fall ist, wenn wenig Kraft vom Motor gefordert wird, sobald der Kolben

saugend wirkt, nicht die Auspuffgase aus der langen Leitung x2x3 zurückgezogen werden müssen und eventuell das

gewöhnlich durch Federdruck geschlossen gehaltene Mischventil aufgezogen wird.

Beim Auspuff der Gase vom Motor wirken dieselben zunächst auf die innere Wandung der

Leitung, schlieſsen die Ventile z2 und heben die Deckel d von den Behältern v1 etwas hoch, wodurch die Windungen der Federn a aus einander gezogen werden, so daſs die Auspuffgase

theils durch die zwischen den Windungen der Federn a

entstehenden Räume und theils durch die Rohrleitung x2x3 entweichen.

Nach dem Auspuff der Gase ziehen sich stets die Windungen der Federn a wieder von selbst dicht auf einander, und es tritt

durch das Ventil z2

Auſsenluft hinter den saugend wirkenden Kolben des Motors.

In Folge der abwechselnden Erweiterung und Verengung dieser Leitung, sowie in der

Hauptsache dadurch, daſs beim Auspuff die Gase durch die Oeffnung zwischen den

Windungen der Federn a vertheilt in das Freie gelangen,

wird das Geräusch gedämpft.

Die gemeinschaftliche Verwendung von Gasexplosionen und Wasserdampf in derselben

Maschine wird neuerdings wieder mehr gepflegt. A. B. Drautz in

Stuttgart (* D. R. P. Nr. 50771 vom 13. Juni 1889) läſst beide Kraftmittel in

demselben Cylinder auf mehrere Arbeitskolben wirken (Fig. 21).

Die Maschine besitzt zwei verschieden groſse steuernde Arbeitskolben, die in

entsprechenden Cylindern, welche mittels zweier Vertheilungskanäle verbunden sind,

arbeiten. Die zwischen den beiden Kolben liegenden Cylinderräume, sowie der eine

kleinere Kanal dienen zum Ansaugen, Verdichten und Entzünden des Explosivgemenges,

während der vor dem kleineren Kolben liegende Cylindertheil, sowie der dazugehörige

hohl geformte Cylinderdeckel als Explosionsraum verwendet wird, welcher durch eine

selbsthätig wirkende Wassereinspritzung abgekühlt und zur Erzeugung von Dampf von

hoher Spannung verwendet wird. Der erzeugte Dampf sammt dem explodirten Gemenge wird

gegen Ende des einen Kolbenlaufes mittels des gröſseren Vertheilungskanals der

rechtsseitigen Hälfte des gröſseren Cylinders zugeführt und expandirt daselbst bei

entgegengesetztem Kolbenlauf weiter, um gegen Schluſs des letzteren mit geringer

Spannung zu entweichen, d.h. ins Freie auszuströmen oder eventuell zu weiterer

Ausnutzung einem Condensator zugeführt zu werden.

Denkt man sich die beiden Kolben A und A1 in der bezeichneten

Lage und in der angegebenen Pfeilrichtung fortschreitend, so wird zunächst die

rechtsseitige Kanalmündung von h1 durch Kolben A1 abgeschlossen und das zwischen dem Cylinderdeckel

C und dem Kolben A1 befindliche Explosivgemenge durch den mittels

Gasflamme erhitzten Zündstift t entzündet. Letzteres

wird dadurch bewirkt, daſs in einer bestimmten Lage der Kolben der Zündstift t, der an einem Stängchen k1 mit Rolle r befestigt ist, welches in dem Zündcylinder E beweglich gelagert ist und durch eine Schraubenfeder p1 in einer bestimmten

Lage auſserhalb des Zündkanals o festgehalten wird,

mittels von einer Excenterstange S auf einen

Winkelhebel k3

ausgeübten Zuges der Röllchen r1 sammt Stängchen k1 und Zündstift t in

den Zündkanal o und Kanal h1 einstöſst und das Gemenge entzündet.

Die durch die Explosion erzeugten Gase von hoher Spannung schleudern den

Differentialkolben D d nach links und pressen das

zwischen den beiden Ventilen i1 und i2 befindliche Wasser durch die geöffnete

Ventilmündung von i1

und durch die kleinen Oeffnungen des Vertheilers l in

den Explosionsraum b. Die heiſsen Gase bewirken eine

sofortige Verdampfung des eingespritzten Wassers und eine starke Abkühlung der

Verbrennungsgase und der Explosionsraumwandungen, wodurch eine Abkühlung derselben

auſserhalb unnöthig wird. Das Gemisch von Verbrennungsgasen und Dampf treibt nun

beide Kolben so lange in der Pfeilrichtung, bis die linksseitige Kanalmündung von

h durch den Kolben A1 freigegeben ist und das

Gas-Dampfgemisch durch den Kanal h in den

rechtsseitigen Cylinderraum von B eintritt und

Druckausgleich in Beziehung auf die beiden Kolben A und

A1 stattfindet. In

Folge der Flächendifferenz der letzteren werden die Kolben nunmehr nach links

getrieben und das Gas-Dampfgemenge expandirt auf der rechtsseitigen Kolbenhälfte von

A so lange weiter, bis der Auslaſskanal J vom Kolben A freigegeben

wird und derselbe ins Freie entweicht oder eventuell in einen Condensator ausströmt,

während auf der linksseitigen Kolbenseite von A1 Compression stattfindet bezieh. frisches

Gasgemenge eingepreſst wird.

Während somit links und rechts der beiden Kolben A1 und A die arbeitenden

Gase bezieh. Dämpfe wirken, wird zwischen beiden Kolben bei der Bewegung derselben

von links nach rechts zuerst die rechtsseitige Kanalmündung von h1 durch Kolben A1 abgeschlossen und in der Weiterbewegung der Kolben

in den Cylindertheilen zwischen den Kolben ein Vacuum erzeugt, das Speiseventil v geöffnet und Gas und Luft angesaugt. Beim

Kolbenwechsel wird das Ventil v geschlossen, das

Gasluftgemenge verdichtet und endlich durch den Kanal h1 in den Verbrennungsraum B1

C eingepreſst und nach wiederum stattgehabtem

Kolbenwechsel bei entsprechender Lage der Kolben und vorherigem Abschluſs der

rechtsseitigen Kanalmündung von h1 durch das Excenter der Zündstift t wieder in den Kanal h1 eingestoſsen und das Gemenge entzündet, worauf die

eben beschriebenen Wirkungen von neuem auftreten. Zur Regulirung des Motors dient

das Speiseventil des Gasgemenges v selbst, welches,

wenn überschüssige Kraft vorhanden, vom Hebel d, der

durch eine Stange r mit dem Regulator in Verbindung

steht, entweder theilweise oder vollkommen zugehalten wird, wodurch nur geringe oder

gar keine Ansaugung von explosiblem Gemenge stattfinden kann, und dementsprechend

nur eine geringe oder gar keine Explosion, d.h. eine geringe oder gar keine

Kraftentwickelung stattfindet. Der belastete Hebel d1 dient dazu, die Reibungswiderstände des

Ventilstängchens s im Deckel m und in der Stopfbüchse m1 des Ansaugetopfes G,

sowie des Gewichtes des Ventils v genügend

auszubalanciren. Der lose eingelegte Conus y hat nur

den Zweck, den Ansaugeraum möglichst zu verringern.

Damit eine Einspritzung von Wasser nur bei einer jedesmaligen Explosion stattfindet,

ist in dem hohlen linksseitigen Cylinderdeckel C von

Cylinder B1 ein hohler

Differentialkolben D d derart beweglich gelagert, daſs

derselbe mittels einer Schraubenfeder f in einer

bestimmten normalen Lage gehalten wird. In dem Hohlkolben D

d ist das Druckventil i1 während das Saugventil i2 in einem an den Deckel angegossenen

senkrechten Saugstutzen, der mit dem Saugrohr n

verbunden ist, liegt. Der Lufthahn e dient zur

Regulirung des Weges des Kolbens D d bei einer

stattfindenden Explosion und damit der Menge des eingespritzten Wassers. Wird

nämlich der Kolben D zurückgeschleudert, so muſs

derselbe den Widerstand der Feder f überwinden und

auſserdem die zwischen dem Kolben D und seinem Cylinder

befindliche Luft comprimiren. Diese Comprimirung kann nun mittels des Hahnes e regulirt werden. l ist

ein Wasservertheiler, der am gröſseren Kolben D

festgemacht ist. l1 ist

ein am Cylinderdeckel C festgemachter Ring, gegen den

der Kolben D durch die Spiralfeder f gepreſst wird. Beim Zurückschleudern der Kolben D d wird durch Ventil i1 Wasser in den Explosionsraum gespritzt und beim

Zurückdrängen beider Kolben D d mittels der Feder f Wasser nachgesaugt in den Raum c2 aus dem Saugraum c3. (Vgl. Nebenfigur zu

Fig.

21.)

Zum Betriebe von Straſsenbahnwagen benutzt E. Capitaine in

Berlin (* D.

R. P. Nr. 48302 vom 12. Juli 1888) vier zu je zwei gekuppelte Gasmaschinen. An den Enden

dieses Wagens sind unter den Sitzbänken vier Motoren durch Wände und Sitzbrett

allseitig dicht eingeschlossen angebracht. Das Sitzbrett, welches an dieser Stelle

etwas erhöht ist, läſst sich mit der Wand drehen bezieh. heben, so daſs der einzelne

Motor vom Wageninneren aus leicht zugänglich ist. Die Wellen der beiden vorderen

Motoren einerseits und der beiden hinteren andererseits sind mit einander verbunden

und ragen seitlich vom Wagen heraus, zum Zwecke eines Andrehens der Motoren mittels

einer auf das Wellenende gesteckten Handkurbel. Die Drehbewegung der Motorenwelle

wird durch einen Gummiriemen auf eine gröſsere Scheibe übertragen. Auf der dieser

Scheibe zugehörigen Welle sitzt ein Zahnrad, welches in ein gröſseres Zahnrad

greift. Ersteres sitzt lose auf der Radachse und wird nach Bedarf durch eine

Frictionskuppelung mit derselben gekuppelt. Das Ein- und Ausrücken der Kuppelung

geschieht mittels Winkelhebels von einer Handkurbelwelle aus.

Unter normalen Verhältnissen arbeitet ein Motorenpaar,

und die Verbindung zwischen der zweiten, nicht zu diesem Motorenpaar gehörigen

Kuppelung und dem Bremshebel wird gelöst; das zweite Motorenpaar dient nur zur

Reserve bei irgend welcher Betriebsstörung oder zur Ueberwindung von groſsen

Widerständen, welche im Vorstehenden näher bezeichnet wurden. Es bedarf zur

Inbetriebsetzung des zweiten Motorenpaares nur der Wiederherstellung der Verbindung

zwischen Bremshebel und Winkelhebel.

Um ein Herabsinken der Umdrehungszahl der Motoren bei eintretenden gröſseren

Widerständen, als Befahren von Curven oder Steigungen oder beim Anfahren des Wagens,

zu verhüten, welches eine verhältniſsmäſsig bedeutende Minderleistung des Motors in

Folge der stärkeren Abkühlung der arbeitenden hocherhitzten Gase durch die längere

Berührung mit den stets kälteren Cylinderwandungen und schlieſslich einen Stillstand

der Motoren zur Folge haben würde, ist eine Centrifugalreibungskuppelung

vorgesehen.

Steuerungen.

Dürr und

Krumpelt in München (* D. R. P. Nr. 48 839 vom 12. Februar

1889). Fig. 22 zeigt einen Gasmotor, bei welchem die Luft im vorderen Theile des

Arbeitscylinders verdichtet wird, durch ein Ventil in eine Rohrleitung r r tritt, von dort durch das eingeschaltete Mundstück

m durch den Schlitz des Schiebers S1 in den

Explosionsraum e des Arbeitscylinders gelangt und auf

diesem Wege das in dem Kanal i i befindliche Gas mit

sich reiſst. Die Bewegungsmechanismen sind so angeordnet, daſs kurz bevor der

Arbeitskolben an dem hinteren todten Punkte angelangt ist, das Gasgemisch unter

entsprechendem Druck in die Explosionskammer eintritt. Der Schieber h schlieſst bei Beginn des Hubes den Gaszutritt ab und

wird das Gasgemisch dann entzündet.

Sämmtliche Mechanismen, welche Gaseintritt (Schieber), Gasaustritt (Ventil) und

Zündung (Zündschieber) bewerkstelligen, werden von der Scheibe x der Welle u aus bewegt.

Der Hauptschieber wird von einem Bügel L gefaſst,

welcher auf dem Zapfen X1 der Scheibe X sitzt, das Auspuffventil a wird direkt durch den Ansatz X2 derselben bewegt, während der

Zündschieber durch Anschlagen des verstellbaren Bolzens B an den Winkelhebel K in Zusammenwirkung mit

einer Feder seine Bewegung erhält. Durch diese Anordnung liegen alle genannten

Mechanismen frei, können unabhängig von einander ausgewechselt werden und sind alle

von auſsen zugänglich.

Läſst man in einen mit verdichteter Luft angefüllten Arbeitscylinder verdichtetes Gas

im Bereich einer Zündung einströmen, so gelingt es, auf diesem Wege Gasmengen in

Luft zu entzünden, deren Mischungsverhältniſs weit über die Grenzen der bisher

angewendeten hinausgeht. Dies erklärt sich aus dem Umstände, daſs bei dem fraglichen

Verfahren eine Verbrennung eintritt, bevor das einströmende Gas sich mit der

gesammten im Arbeitscylinder enthaltenen Luft vermischt hat, bevor es sich also z.B.

zu sehr mit Luft verdünnt hat, um bei späterer Zündung noch entzündbar zu sein. Auf

diese Weise werden also auch beliebig geringe Gasmengen noch verbrannt und dadurch

auch beliebig geringe Druckhöhen erzeugt, so daſs man den Motor bei geringerer

Belastung nicht wie bisher durch Aussetzen von Gasladungen und Explosionen, sondern

viel einfacher und vortheilhafter durch Verringerung der einströmenden Gasmenge

regeln kann. Damit aber diese Regelung der einströmenden Gasmenge auch ökonomisch

und praktisch brauchbar werde, und damit sie andererseits nicht nur mit geringen,

sondern auch mit den höchsten, sonst nur bei den sogen. Explosionsmotoren

vorkommenden Druckhöhen arbeiten könne, soll nach dem Verfahren von W. von

Oechelhäuser in Dessau (* D. R. P. Nr. 49935 vom 16. Februar

1889) die Regelung der einströmenden Gasmenge so stattfinden, daſs jede

Gaseinströmung, sowohl die groſser als geringer Gasmengen, momentan oder stoſsweise

bei nahezu constantem Volumen des durch den Arbeitskolben abgeschlossenen

Verbrennungsraumes erfolgt, welche Geschwindigkeit der Arbeitskolben auch an der

betreffenden Stelle des Arbeitshubes haben möge. Dadurch wird jede beliebige

Druckhöhe der Verbrennung ebenso schnell wie bei den explosibelsten Mischungen in

den Motoren nach dem Otto-Typus erreicht und die Expansion durch ein- oder

mehrmalige Gaseinspritzung während eines Arbeitshubes vortheilhaft ausgenutzt.

Während man also bei gleichzeitiger Einströmung und Entzündung des Brennstoffes,

bisher z.B. bei den Motoren Simon, Brayton u.a., eine

Regelung dadurch bewirkt, daſs man bei nahezu constantem Verbrennungsdruck und

veränderlichem Volumen des Arbeitsraumes den Eintritt des Brennstoffes während eines

längeren oder kürzeren Theiles des Kolbenweges andauern läſst und demnach bei constantem

Anfangsdruck mit veränderlicher Expansion arbeitet, so wird hingegen bei der hier

vorliegenden neuen Regelung für jede veränderte Belastung des Motors ein veränderter

Verbrennungsdruck bei nahezu constantem Volumen des Arbeitsraumes direkt durch die

Regulirung selbst erzeugt und beginnt die Expansion jedesmal unmittelbar mit

Erreichung des höchsten Verbrennungsdruckes, bleibt also für jede wechselnde

Belastung und jeden wechselnden Verbrennungsdruck dieselbe.

In Fig. 23 ist

ein Diagramm der neuen Regelungsart dargestellt, und zwar bedeuten p p1

p2

p3 bis p7 die jeweiligen, der

abwechselnden Belastung des Motors entsprechenden veränderlichen Verbrennungsdrucke

von 1, 2, 3 bis 7at, welche für jedes

Mischungsverhältniſs von Gas zur Luft bei nahezu constantem Volumen des

Arbeitsraumes erreicht werden und annähernd dieselbe Expansionsdauer haben. Durch

Verbindung der stoſsweisen, momentanen Gaseinspritzung mit einer in ihrem Bereiche

gelegenen Zündvorrichtung und der zeitlich und örtlich getrennten Einführung von Gas

und Luft werden also zunächst auch die geringsten Gasmengen bei schwacher Belastung

des Motors schnell, d.h. bei nahezu constantem Volumen des Arbeitsraumes zur relativ

höchsten Druckentwickelung gebracht (siehe z.B. die schnell aufsteigenden Curven o p1, op2, welche einem Anfangsdrucke von nur 1 bezieh. 2at entsprechen). In der Praxis tritt aber ferner

noch das Hauptmerkmal zur Unterscheidung der alten von der neuen Regulirung hervor,

daſs bei ersterer der Verbrennungsdruck niemals höher werden kann, als der Druck des

einströmenden, vorher comprimirten Gases, weil sonst ein kürzeres oder längeres

Nachströmen des Brennstoffes in einen Raum mit höherem Drucke nicht möglich wäre,

während bei der neuen Regulirung auch wesentlich höhere Verbrennungsdrucke erzielt

werden können, so daſs, wenn z.B. die Gasverdichtung p

= 3at beträgt, gleichwohl Verbrennungsdrucke von 6

und 7at erreicht werden können (siehe die schnell

aufsteigenden Curven o p6 und o p7).

Bei vorheriger Verdichtung der Verbrennungsluft, welche im Diagramm nicht

dargestellt ist, sonst aber die Regel bildet, können auch dieselben Druckhöhen

erreicht werden, wie bei den sogen. Explosionsmaschinen, also z.B. 10 bis 12at.

Der Erklärungsgrund für diese bisher nicht bekannt gewordene Thatsache, daſs also,

trotzdem die Zündung im Bereiche der Gaseinströmung liegt, dennoch Druckhöhen durch

die Verbrennung erzeugt werden können, welche um ein Vielfaches höher sind als der

Verdichtungsdruck des einströmenden Gases, liegt in Benutzung der erst neuerdings

festgestellten physikalischen Thatsache, daſs die eigentliche

Fortpflanzungsgeschwindigkeit der Verbrennung des Leuchtgases selbst in dem

explosibelsten Gemische von Gas und Luft auſserordentlich gering, nämlich nur etwa

1m,25 in der Secunde ist, während man, wie Versuche des Erfinders

beweisen, die Einströmungsgeschwindigkeit des Gases leicht um ein Vielfaches, z.B.

auf 100m in der Secunde, steigern kann, so daſs

die Entzündung zwar im Bereiche der Gaseinströmung stattfindet, stets aber die

Gaseinströmung schneller bewirkt werden kann, als sich die Entzündung durch die

ganze Masse des Verbrennungsraumes fortgepflanzt und damit den höchsten

Verbrennungsdruck erreicht hat. Schon bevor der relativ langsam steigende

Verbrennungsdruck den Einströmungsdruck des verdichteten Gases überschritten und

damit ein weiteres Nachströmen desselben verhindert hat, ist bereits das ganze

Gasquantum eingespritzt, welches, der Belastung des Motors entsprechend, zur

Verbrennung gelangen soll. Die wesentlichsten Kennzeichen dieser Regulirung lassen

sich demnach wie folgt derjenigen der alten Regulirung gegenüberstellen:

bei der alten Regulirung:

bei der neuen Regelung:

allmähliche Einspritzung veränder- licher Mengen eines Gemisches

von Gas und Luft,

stoſsweise Einspritzung veränderlicher Mengen nur von Gas,

bei veränderlichem Arbeitsvolumen,

bei constantem Arbeitsvolumen,

bei constantem Verbrennungsdrucke,

bei veränderlichem Verbrennungs- drucke,

bei veränderlicher Expansion;

bei gleichbleibender Expansion,

und ergeben sich hieraus für die Praxis der Ausführung die

Merkmale:

die Gaseinströmung dauert nach Er- reichung des höchsten

Verbrennungs- druckes noch fort;

die Gaseinströmung ist stets vor Er- reichung des höchsten

Verbren- nungsdruckes beendigt;

der höchste Verbrennungsdruck bleibt stets geringer als die

vorherige Ver- dichtung der Gas- und Luftmischung;

der höchste Verbrennungsdruck kann um ein Vielfaches über den

Druck des einströmenden, vorher verdich- teten Gases gesteigert

werden;

die Expansion ist veränderlich und beginnt bei starker Belastung

später, bei schwacher Belastung früher.

die Expansion ist für jede Belastung des Motors gleich groſs und

beginnt stets unmittelbar mit Erreichung des höchsten

Verbrennungsdruckes.

Zur Ausführung dieses Verfahrens genügt es nicht, den Zufluſs der Gaspumpe bei

geringerer Belastung des Motors einfach zu drosseln und das Gas aus dem todten Raume

der Pumpe in den Arbeitscylinder direkt überzudrücken, weil alsdann die Einspritzung

allmählich, bei veränderlichem Volumen nicht stoſsweise, bei constantem Volumen des

Arbeitsraumes im Motor stattfindet und die Zeitdauer der Gaseinströmung stets von

der verhältniſsmäſsig geringen Geschwindigkeit der Gaspumpe oder ihrer jeweiligen

Kolbenstellung abhängig bleibt. Es wird vielmehr das Verfahren in der Weise

ausgeführt, daſs das Gas vor Eintritt in den Arbeitsraum unter Ueberdruck in einem

Sammelraume aufgespeichert wird, welcher einerseits durch eine gesteuerte

Einlaſsvorrichtung vom Verbrennungsraume und andererseits von der Gaspumpe

abgesperrt ist, so daſs sich die für eine Verbrennung nöthige Gasmenge momentan und

an beliebiger Stelle des Weges vom Arbeitskolben in den Verbrennungsraum entladen

kann.

Die Regelung der einströmenden Gasmenge erfolgt also nicht durch allmähliches

längeres oder kürzeres Ueberdrücken und Drosselung des angesaugten Gases, sondern

durch Veränderung der Spannung des bereits zusammengedrückten Gases und seine

momentane Entladung. Man erzielt auf diese Weise vollkommene Unabhängigkeit der

Regelung von der Geschwindigkeit und Kolbenstellung der Pumpe und der

Einlaſsvorrichtung für das verdichtete Gas in den Arbeitscylinder, ist also in der

Lage, das Regelungsverfahren auch dort anzuwenden, wo während eines und desselben

Hubes der Arbeitscylinder mehrmals mit Gas gespeist wird oder eine Speisung erst

nach dem zweiten, vierten u.s.w. Hub erfolgt.

In Verbindung mit der Spannung im Gassammler könnte man auch die Dauer der Oeffnung

der gesteuerten Einlaſsvorrichtung regeln und vom Regulator beeinflussen; letzteres

erfordert aber complicirtere Mechanismen, weil die ganze Dauer aller Einströmungen

überhaupt nur ungemein kurz ist, indem der Arbeitskolben während dieser Zeit nur

einen so kleinen Theil seines Weges zurücklegt, daſs der Verbrennungsraum in

demselben Sinne und Maſse als constant gelten kann, wie bei der Druckentwickelung in

den sogen. Explosionsmotoren.

Fig. 24

veranschaulicht als Beispiel die wesentlichen Theile eines Gasmaschinencylinders,

soweit derselbe für das Regelungsverfahren in Betracht kommt. In dem Arbeitsraume

A des Cylinders H kann

durch die Oeffnung a Luft von gewöhnlicher

Atmosphärenspannung oder auch verdichtete Luft eintreten; die Oeffnung d dient zum Auslaſs der Verbrennungsproducte. Der

Einlaſs des verdichteten Gases erfolgt durch Vermittelung der von der Maschine

gesteuerten Einlaſsvorrichtung b (Ventil, Schieber,

Hahn), wobei die im Bereiche der Gaseinströmung gelegene Zündung beim Einströmen des

Gases in den mit Luft erfüllten Arbeitsraum A,

beispielsweise durch eine elektrische Zündvorrichtung z

bewirkt wird. Das verdichtete Gas kommt mittels Leitung p aus dem Sammelraume g, der von der Pumpe

P aus gespeist wird. Die Verbindung dieses Raumes

mit der Pumpe P und dem Regulator zeigt Fig. 23 in etwas

gröſserem Maſsstabe im Längsschnitte. Die Gaspumpe P

ist hier einfach wirkend angenommen, sie kann indessen auch doppelt wirkend sein und

sowohl mit Ventilen als Schieber- oder Hahnsteuerung arbeiten; sie ist durch r an das Gaszuleitungsrohr l angeschlossen und mit Saugventil s und

Druckventil e versehen. Der Raum oberhalb des letzteren

steht mit dem Sammelraume in Verbindung. Auſserdem zweigt sich von dem Sammelraume

g ein Rohr f ab, das

zu der von dem Regulator beeinfluſsten Absperrvorrichtung t führt, welche es gestattet, aus dem Sammelraume g einen Theil des von der Pumpe P

verdichteten Gases herauszulassen, sobald die Spannung des Gases in diesem Raume

vermindert werden soll. Das auf diese Weise aus dem Sammelraume kommende Gas wird am

zweckmäſsigsten durch ein Rohr q der Saugleitung r der Pumpe wieder zurückgeführt, wobei in der Gasleitung ein

Rückschlagventil s1

angeordnet sein kann.

Bei Zunahme der Geschwindigkeit wird durch den Regulator R die Absperrvorrichtung t selbsthätig so

eingestellt, daſs aus dem Sammelraume g Gas ausströmen

kann, so daſs die Spannung des Gases in demselben abnimmt. Da nun die

Einlaſsvorrichtung b stets während einer gleichen Zeit

geöffnet ist, so wird bei geringerer Spannung im Raume g weniger Gas in den Arbeitscylinder eindringen, die entwickelte Druckhöhe

und Arbeit also auch geringer sein. Nimmt dann die Geschwindigkeit des Motors wieder

ab, so wird die Vorrichtung t weniger und zuletzt gar

kein Gas aus dem Sammelraume g strömen lassen, es wird

also die Spannung in demselben steigen und mehr Gas in den Arbeitscylinder H treten. Bei normalem Gange der Maschine bleibt die

Absperrvorrichtung geschlossen oder doch nur so weit geöffnet, als zur

Aufrechterhaltung der normalen Spannung im Sammelraume g erforderlich ist.

Bei der Geschwindigkeitsregulirung nach G. Röselmüller in

Berlin (* D.

R. P. Nr. 50368 vom 24. Januar 1889) wird die Schwungkraft eines

Gewichtes, dessen Schwerpunkt eine Kreislinie oder annähernde Kreislinie beschreibt,

zur Verschiebung eines Gestänges in der Ebene der Kreisbewegung benutzt; durch diese

Verschiebung werden die zur Regelung der Geschwindigkeit dienenden

Constructionstheile beeinfluſst.

A (Fig. 26) ist der

Mittelpunkt der Kreisbewegung, B das Schwunggewicht,

welches an einer Stange C C mittels der Feder D aufgehängt ist. Gleichzeitig ist die Stange C C die Lenkerstange eines Kurbelmechanismus, durch den

das Auslaſsventil E gesteuert wird. Die

Bewegungsübertragung geschieht durch den Doppelhebel F

G, indem die Stange C den Hebel F, der durch die Feder Q

stets niedergezogen wird, zeitweilig hebt, sobald sie gegen den Ansatz R der Gelenkstange S

stöſst, welche sich der Führung halber in einer Längsbohrung der Stange C schiebt und durch Bolzen P mit dem Hebel G verbunden ist. An der

Stange C befinden sich Führungen, in welchen sich eine

zweite Stange H schiebt, deren oberes Ende

gegebenenfalls von dem Gewichte B beeinfluſst wird,

während das untere Ende auf einen Hebel K L wirkt,

dessen Drehpunkt fest mit der Stange C C verbunden ist.

Das Ende des Hebels L wirkt auf eine Falle N, die sich um einen festen Zapfen O dreht. Am Ende dieser Falle befindet sich eine

Schneide, die einer anderen Schneide M am Ende des

Armes G entspricht, so zwar, daſs, wenn der Hebel L die Falle N nach auſsen

schiebt, die Schneide der letzteren bei niedergedrückter Lage des Hebels G über die Schneide M

greift und dadurch den Hebel G so lange in dieser Lage

hält, als der Hebel L einen Druck auf die Falle N ausübt. Diese Druckausübung hängt ab von der

Geschwindigkeit, mit der die Schwungmasse B kreist.

Sobald die Centrifugalkraft der Masse den Widerstand der Feder D so viel übersteigt, daſs eine Beeinflussung des

Endgliedes J der Stange H

durch das Gewicht D eintritt, erfolgt die Verschiebung

des Gestänges H K L, das Schlieſsen des Auslaſsventils

wird gehindert und dadurch die Kraftäuſserung der Maschine aufgehoben. Hört die

verringerte Geschwindigkeit der Maschine, die Beeinflussung des Gestänges H K L auf, so fällt bei niedergedrücktem Hebel G die Falle N selbsthätig

aus dem Eingriffe mit der Schneide M heraus.

Das Gewicht B kann mit der Stange H auch fest verbunden sein. Anstatt auf das

Auslaſsventil kann die Bewegung des Hebels K L auch auf

das Gaseinlaſsventil wirken.

Derselbe Erfinder (* D. R. P. Nr. 50558 vom 24. Januar 1889) bringt für die Steuerung

ein Schaltwerk in Vorschlag, durch dessen Einwirkung eine von der Hauptwelle

ausgehende Bewegung nur bei jeder zweiten Umdrehung auf die Steuerung übertragen

wird.

In der Fig. 27

ist A die Hauptwelle, B

ein Excenter mit Stange, C der durch die

Excenterbewegung bei jeder mehrfachen Umdrehung der Hauptwelle einmal zu hebende und

zu senkende Hebel für das Auslaſsventil, D das

Schaltwerk mit den Vorsprüngen Y und den Rücksprüngen

X, F ein mit dem Schaltwerke fest verbundenes

gezahntes Drehrad. H ist ein in der Treibrichtung der

Excenterbewegung beweglicher, durch ein Gewicht oder eine Feder L stets gegen das Zahnrad F gedrückter, aber durch einen Anschlag K

zurückgehaltener Treibzapfen oder Treibstock. Hier ist die Beweglichkeit des Zapfens

H dadurch hervorgebracht gedacht, daſs derselbe

sich an einem um einen festen Punkt drehbaren Hebel befindet.

Nur die untere Hälfte der Excenterbewegung dient der Bewegung des Auslaſsventils C, die obere Hälfte und die Seitenbewegung der

Excenterstange dient der Verdrehung des Schaltwerkes in der Weise, daſs ein Zahn des

Rades F sich sanft gegen den Zapfen H legt, wenn das Excenter bei seiner Aufwärtsbewegung

auſser Verbindung mit dem Ventilgestänge gekommen ist. Dies ist der Fall, wenn die

Seitenbewegung der Excenterstange nach der einen Richtung ihr Maximum annähernd oder

genau erreicht hat. Beim weiteren Steigen des Excenters verbleibt der Zapfen H im Eingriffe mit den Zähnen des Rades F und bewegt sich mit denselben nach oben, bewirkt aber

gleichzeitig eine Drehung des Rades F um den Betrag der

ganzen Seitenbewegung der Excenterstange, bis beim Rückgange des Excenters diese

Seitenbewegung wiederum das Maximum nach der anderen Richtung erreicht hat. Durch

den Anschlag K zurückgehalten, löst sich der Treibstock

dann bei weiterem Niedergange des Excenters sanft aus und läſst das Schaltwerk in

der verdrahten Lage stehen, und in dieser Stellung desselben beginnt bei fernerem

Niedergange des Excenters wiederum die Einwirkung der Bewegung des letzteren auf den

Ventilhebel C.

Die Uebertragung der Excenterbewegung auf das Ventil ist hier so dargestellt, daſs

die Excenterstange der Länge nach durchbohrt ist und diese Durchbohrung zur Führung

einer anderen Stange dient, welche Theil des Ventilgestänges bildet.

In einer Erweiterung der Excenterstange liegt das Schaltwerk D mit seinen Vorsprüngen und Rücksprüngen Y

X, welches, wie oben gesagt, bei jeder Drehung der Hauptwelle regelmäſsig

gedreht wird. Trifft nun je nach der Stellung des Schaltwerkes beim Niedergange des

Excenters die innere Stange, die dauernd mit dem Ventil C verbunden ist, auf einen Vorsprung Y, so

wird beim weiteren Niedergange das Ventil gehoben. Trifft sie auf einen Rücksprung

X, so schiebt sich die Stange in diesen hinein und