| Titel: | Von der Deutschen Allgemeinen Ausstellung für Unfallverhütung in Berlin 1889. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 342 |

| Download: | XML |

Von der Deutschen Allgemeinen Ausstellung für

Unfallverhütung in Berlin 1889.

(Schluſs des Berichtes S. 297 d. Bd.)

Mit Abbildungen auf Tafel

18.

Deutsche Allgemeine Ausstellung für Unfallverhütung in

Berlin.

Müllereimaschinen.

Die allgemeinen Verhältnisse lagen hier ebenso wie bei der eben besprochenen

Industrie. Es wurde die Gesammteinrichtung einer Dampfmühle von Kapler in Berlin im Betriebe vorgeführt und auſserdem

diese und jene Arbeitsmaschine aus dem groſsen Getriebe der heutigen Müllerei

gezeigt.

Der allgemeine Gesichtspunkt der Unfallverhütung tritt in dieser Schaustellung mehr

in den Hintergrund gegenüber dem Bestreben, möglichst staubfrei zu mahlen, also

Staub in der Mühle zu verhindern, um auf diese Weise den gefährlichsten Feind der

Müllerei, die Staubexplosionen, zu verhüten. Diese Staubverhinderung ist denn auch

thatsächlich wohl vollkommen gelungen und auch vortrefflich zur Anschauung gebracht.

Weder in der Kapler'schen Mühle, noch bei den häufig in

Betrieb gezeigten einzelnen Arbeitsmaschinen war eine Staubbildung bemerkbar.

Die bewirkte Staub Verminderung erfolgte durch Staubsammler verschiedenartiger

Construction. Dieselbe geschieht zunächst zur Verhütung von Feuersgefahr, sodann

aber auch zur Herstellung staubfreier Luft im Interesse der Arbeiter.

Die Erzeugung von Feuerfunken kann geschehen, sowohl wenn zwischen die Arbeitsflächen

der Maschinen (namentlich bei Mühlsteinen) harte Körper gelangen, als auch wenn

hochgradige Erwärmung in den Zapfenlagern und auf den Reibungsflächen der Maschinen

stattfindet – oder – es werden Funken von auſserhalb zugeführt. Gegen diese drei

Arten wird man sich zu schützen haben.

Man vermeidet zunächst, daſs harte Körper in die Arbeitsmaschinen gelangen können,

durch vorherige gute Reinigung des Arbeitsgutes,

namentlich Entfernung aller beigemischten Eisentheile mittels Magnetapparates, sowie

Entfernung der Steine durch Steinauslesemaschinen.

Das Warmgehen der Lager und Arbeitsflächen ist zu verhüten, wenn man die Lagerungen

einmal sorgfältigst construirt und hauptsächlich auf Wahl eines passenden

Lagermetalls und genügende Lagerfläche die nöthige Rücksicht nimmt, sowie

selbsthätig wirkende Schmiervorrichtungen anbringt; auch die kühle Luft der

Aspiration wirkt hier vortheilbringend. Der Schutz der Maschinen gegen Eindringen

von Funken von auſsen her kann ziemlich sicher durch luftdichten Abschluſs derselben

und wenn möglich durch Construction solcher aus Eisen bewirkt werden.

Die Beseitigung des Zündmittels, um entstehenden Feuerfunken die Nahrung zu nehmen,

läſst sich erzielen durch Aspiration der

Arbeitsmaschinen. Bei Construction solcher Anlage ist indeſs gar vielerlei

zu beobachten und muſs dabei sehr sorgfältig und mit Sachkenntniſs verfahren werden.

Um das Richtige zu treffen, hat man vor Allem die Beschaffenheit des Arbeitsgutes

ins Auge zu fassen, denn es ist durchaus nicht gleichgültig, welcher Art die aus der

Arbeitsmaschine sich ergebenden Abgänge sind. Diese sind bezüglich ihrer

Feuergefährlichkeit wesentlich verschiedenartig. Gröſse und Beschaffenheit des

Staubsammlers, Stärke des Luftstromes, also Gröſse und Umlaufszahl des Gebläses,

sowie die Stärke der Luftströmung muſs hier entsprechend gewählt sein. Nun ist

bekannt, daſs ein bestimmtes Gemenge von Mehlstaub, Cellulosetheilchen und

atmosphärischer Luft in bestimmter Dichtigkeit explosionsfähig wird, es muſs daher

vermieden werden, daſs solches Gemenge entstehen kann.

Es wird hier zu beachten sein, daſs der Staubsammler möglichst nahe der

stauberzeugenden Maschine angeordnet wird und – ist dies nicht thunlich – daſs die

Verbindung mit derselben so hergestellt werde, daſs in derselben keinerlei Staub

sich ansammeln kann. Muſs diese Verbindung durch wagerecht liegende Rohre angeordnet

werden, so wird man gut thun, solche mit Schnecken zu versehen. Hölzerne

Verbindungsrohre sind hierbei solchen aus Eisen vorzuziehen, da Eisen durch Bildung

von Niederschlagswasser und demnächstige Kleisteransammlung ein Verstopfen und

dessen nicht übersehbare Folgen befördert; auch rosten sie aus demselben Grunde

leicht durch.

Ferner muſs der Staubsammler selbst so angeordnet werden, daſs derselbe sich in ganz

kurzen Pausen reinige und das gesammelte Mehl und Staub sofort in Säcken aufgefangen

wird. Graupenmühlen, namentlich die heutzutage nur noch in Frage kommenden sogen.

holländischen Graupenmühlen, sind aus verschiedenen Gründen noch feuergefährlicher

als Mahlmühlen. Einmal ist das daselbst verarbeitete Roherzeugniſs in seinen Theilen

feuergefährlicher, weil die Gerstenschale mehr Cellulosetheile enthält, die bei dem

eigenthümlichen Vergraupungsverfahren durch Abschleifen viel feiner zertheilt werden

als Mahlgut. Dann ist aber auch die Arbeitsmaschine, der sogen. Graupenholländer, zu

Folge seiner schleifsteinartigen Construction und Arbeitsweise unter starker

Pressung, leichter einer Erwärmung ausgesetzt. Endlich aber muſsten diese Maschinen

früher durch Menschenhand bedient werden, wodurch oftmals zu langes Verweilen des

Arbeitsgutes in der Maschine stattfand und in Folge dessen Erhitzungen desselben

ungemein leicht eintreten konnten, wenn der Arbeiter nicht ganz zuverlässig war.

Das Entstehen von Feuerfunken in der Abeitsmaschine ist bei der Graupenmaschine von

Martin in Bitterfeld zu vermeiden gesucht, einmal durch gute

Vorreinigung der Gerste, wodurch verhindert werden soll, daſs harte Körper zwischen

die Arbeitsflächen gelangen, als ferner durch gute Lagerconstruction mit

selbsthätiger Schmierung, sodann durch die Zuführung frischer Luft zwischen die

Arbeitsflächen mittels Aspiration und endlich Anwendung einer selbsthätigen

Beschüttung und Entleerung der Maschine.

Etwaiges Zünden eines Funkens wird durch eine Aspirationsvorrichtung mit Staubsammler

vermieden. Der Staubsammler wird möglichst nahe am Graupenholländer angeordnet, und,

wenn dies nicht direkt über oder neben demselben geschehen kann, durch ein wagerecht

liegendes Holzrohr mit Schnecke mit demselben verbunden. Beste Reinigung, welche den

Filter des Staubsammlers in ganz kurzen Zwischenräumen reinigt, so daſs sich nie

eine gröſsere Menge Staub in diesem Apparate aufsammeln kann, zeichnet denselben als

hier besonders zweckentsprechend aus. Vom Filter fällt bei der Reinigung der Staub

direkt in Säcke. Vom Staubsammler bis zum Exhaustor wendet er hölzerne oder eiserne

Verbindungsrohre an; in diesen läuft nur Luft um.

Der Staubsammler von M. Martin in Bitterfeld besitzt ein

sackartiges Filter, welches durch plötzliche Umsteuerung des Luftstromes umgestülpt

wird, so daſs unter dem Gegenwinde die Reinigung des Filters vollzogen wird.

Der Windstrom geht auf seinem Wege nach dem Gebläse bei einer Anordnung durch ein auf

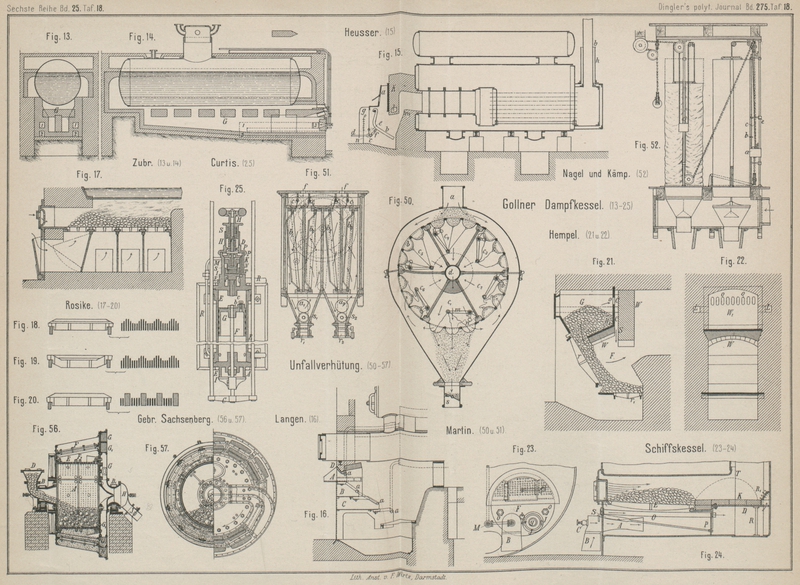

umlaufender Trommel befestigtes Filter (Fig. 50), bei einer

zweiten Anordnung durch Filter, welche auf einem stillstehenden viereckigen Rahmen

angebracht sind (Fig. 51). Bei der ersteren Ausführung erfolgt das Umstülpen des Filters

durch Zuführung eines Gegenstromwindes durch ein Rohr d

von der Mitte der umlaufenden Trommel (vgl. Fig. 50), bei der anderen

Ausführung tritt der Gegenwindstrom von oben zwischen die aufrecht stehenden

Filterrahmen. Dieses Spiel geht abwechselnd in einzelnen Filterabtheilungen vor

sich, und zwar wird bei dem runden Filter je eine der 6 Abtheilungen stets

gereinigt, während die anderen saugen, bei dem viereckigen dagegen wird stets die

Hälfte Anzahl der Filterrahmen gereinigt, während der andere Theil saugend

arbeitet.

Bei dem runden Filter, welches für kräftigeres Saugen bei kleinerer Filterfläche

bestimmt und construirt ist, sind im Inneren der einzelnen Abtheilungen noch Hebel

m angebracht., die durch lose Fäden mit den

einzelnen Filterfalten, welche das Umstülpen begrenzen, verbunden sind. Diese Hebel

haben den Zweck, während der Reinigung das Durchschlagen oder Umstülpen der Falten

zu wiederholen, wodurch die Reinigung selbstredend vollkommener erfolgt. Dies wird

bewerkstelligt dadurch, daſs die genannten Hebel m

durch die Drehung der Trommel, indem sie auf einem an der feststehenden Wand des

Apparatgehäuses befestigten Zahnkranze n entlang gleiten, die

Filterfalten gegen den Luftstrom heben und unter Pressung der Luft wieder fallen

lassen.

Bei dem viereckigen Filter ist diese Anordnung des öfteren Umstülpens auſser

Anwendung gelassen, dafür aber auf ein öfteres Umsetzen der Reinigungsarbeit Bedacht

genommen. Da auſserdem dabei die Filterflächen viel gröſser sind, so hat sich dies

für die Praxis eben auch gut bewährt und ist es dadurch auch möglich geworden, die

einzelnen Filter, ohne den Betrieb zu stören, herauszunehmen, um etwaige Störungen

leichter beseitigen zu können. Beide Arten der Anordnung, die im Prinzip also gleich

sind, haben sich gut bewährt, und würde die Wahl der einen oder anderen Art in der

Hauptsache nur davon abhängig sein, ob mit stärkerem Luftstrome, d.h. gröſserer

Luftleere hinter dem Filter, zu arbeiten vorzuziehen ist, oder gröſsere Luftmengen

mit geringerer Pressung arbeiten sollen.

Das Umsteuern der Luftbewegung, welches also in demselben Moment zu erfolgen hat, wo

die Reinigung für jede Filterabtheilung beginnen soll, geschieht bei dem runden

sogen. Trommelfilter dadurch, daſs ein mit der Drehung der Trommel sich bewegender

Gewichtshebel von Zeit zu Zeit frei wird und vermöge seines Eigengewichts plötzlich

in senkrechte Stellung fällt, wodurch das Rohr d und

die zu reinigende Filterabtheilung in Verbindung tritt, während gleichzeitig durch

denselben Vorgang die gereinigte Filterabtheilung wieder abgesperrt wird. Beim

viereckigen sogen. Rahmenfilter geschieht die Umsteuerung durch Verstellen der

oberhalb der Filterbehälter befindlichen Klappen c,

wodurch jedesmal die eine Hälfte der Filterabtheilungen (deren Zahl beliebig groſs

gewählt werden kann) gegen die äuſsere Luft sich öffnet, während die andere

abgeschlossen wird; die Bewerkstelligung dieses Vorganges erfolgt durch Riemen oder

Ketten ohne Ende, welche, von der Exhaustorwelle aus in Bewegung gesetzt, durch

eingeschaltete Knoten oder Stäbe als sogen. Mitnehmer die zeitweise Bewegung der

Klappen vollziehen. Die mit punktirten Linien angedeutete Ausführung dieses

Mechanismus zeigt die betreffende Skizze; ebenso ist aus der entsprechenden Skizze

des runden Filterapparates zu ersehen, in welcher Weise die Bewegung der Trommel und

der von dieser zur Function gebrachte beschriebene Mechanismus der Umsteuerung

geschieht.

Die Buchstaben in Fig. 50 haben folgende Bedeutung: a

Einströmungsrohr von der Arbeitsmaschine, b Filter. c1 bis c6 6 Abtheilungen. d Rohr für frische Luft mit Einströmungsöffnung für die

frische Luft. Das Schluſssegment für die reinigende Abtheilung ist in der Zeichnung

schraffirt. m 6 Hebel zur Filterreinigung. n Zahnstange. o Hebel mit

Gewicht. s Sackstutzen.

In Fig. 51

bedeutet: a1 und a2 Einströmungsrohre

für staubreiche Luft. b2, b3 und b4 Filter

(herausnehmbare), b2

und b4 in Thätigkeit.

c 4 Klappen in den Ausströmungskanälen, d Exhaustor mit Antriebsscheibe, f 2 Einströmungskanäle für frische Luft. s1 und s2 2

Staubtransportschnecken. r1 und r2 2

selbstschlieſsende Sackstutzen.

Die meisten Staubfänger, von welchen eine groſse Anzahl verschiedener Ausführungen

bestehen, beruhen auf dem geschilderten Vorgange. Abweichend ist das Verfahren der

Reinigung der Filtertücher durch Klopfen.

Eine besonders gut durchdachte Ausführung (Patent Jaacks und

Behrens Nr. 38 396) war von Nagel und Kamp in

Hamburg ausgestellt.

Diese Patentfilter bestehen aus einfachen Filtertuchschläuchen von ungefähr der Länge

der jedesmaligen lichten Geschoſshöhe; dieselben sind mit ihren unteren offenen

Enden an den geeigneten Staubraum angeschlossen, während dieselben am oberen Ende

durch Holzdeckel geschlossen und mittels eines an zwei Tauen über Rollen hängenden

Gewichtes hoch und straff gehalten werden. (Vgl. 1889 271

* 538.)

Die Filterschläuche werden in kleineren oder gröſseren Gruppen je nach Ausdehnung der

Anlage gereinigt. Fig. 52 zeigt zwei vierfache Systeme, bei welchen je 4 Schläuche

gleichzeitig wie folgt gereinigt werden:

Eine endlose Kette, in welcher sich ein Mitnehmer (Vorsprung) befindet, wird über

Rollen in geeigneter Weise geleitet und durch ein kleines Kettenvorgelege so langsam

bewegt, daſs der Mitnehmer nach Bedürfniſs alle 5 bis 10 Minuten einen Kreislauf

beendet. Der Mitnehmer hakt beim Vorübergehen des Gewichts unter die gabelförmige

Klinke a desselben und hebt das Gewicht, auch

gleichzeitig mit demselben, mittels des Stellringes b

auf der Stange c, den Verschluſstrichter so lange, bis

die Klinke d in die Kerbe der Stange c fällt und so den Trichter mit darin befindlichem

Sitzventil geschlossen hält. Gleichzeitig wird auch die Klinke a durch die Nase e

ausgelöst und fällt das Gewicht in Folge dessen zurück. Die bis dahin blasebalgartig

in sich zusammengesunkenen Filterschläuche werden dann plötzlich emporgeschnellt und

straff gezogen. Die hierdurch entstehende kräftige Erschütterung der einzelnen

Filtertuchfäden, in Verbindung mit dem in Folge der plötzlichen Raumvergröſserung

von auſsen nach innen strömenden Gegenwind, bewirken eine gründliche Reinigung von

anhaftendem Staube.

Der so abgestoſsene Staub lagert sich nun ruhig auf dem Sitzventil im Trichter ab und

fällt in dem Augenblicke, wo der Mitnehmer der Kette die Klinke d auslöst und der Trichter durch sein Eigengewicht

herunterfällt, durch das dann ebenfalls geöffnete Sitzventil direkt in einen Sack

oder Schnecke.

Sollen diese Filter für Saugewind arbeiten, so müssen dieselben mit einer luftdichten

Kammer umgeben werden, aus der dann abgesogen wird. Es wird die beim Reinigen des

Filters dann noch nöthige Schlieſsung und spätere Wiederöffnung des Saugeluftrohrs durch eine Drosselklappe

mittels der Stange c direkt bewirkt.

Die Schlauchlänge beträgt bei 3m Geschoſshöhe etwa

2m,5, und haben vier solche Schläuche eine

dauernd, gleichmäſsig wirksame Fläche von zusammen etwa 11qm,5.

Von den mehrseitig ausgestellten Müllereimaschinen ist wenig Neues zu berichten. Es

sollen deshalb nur die drei vorgeführten

Mischmaschinen

noch besprochen werden, weil durch dieselben das Prinzip einer

völlig staubfreien Mischung sehr scharf zum Ausdrucke gebracht ist. Die

Mischmaschinen dienen bekanntlich nicht nur den Zwecken der Müllerei bezieh.

Bäckerei, um ein möglichst gleichmäſsig gemischtes Mehl aus verschiedenen Mehlsorten

herzustellen, sondern finden auch vielfach Anwendung in der Cement- und

Kunstdüngerfabrikation u.s.w.

Die Mischmaschine, System Weber-Zeidler, welche von R. Mager in Görlitz ausgestellt ist, besteht, wie Fig. 53 Taf.

14 zeigt, aus einem gewöhnlichen Mehlbehälter, an dessen Decke eine Schnecke a ohne Kasten angebracht ist. Am vorderen Ende steht

auf der Schnecke der Einschüttrumpf. Der Behälter ist unten nicht durch einen festen

Boden, sondern durch Walzen b abgeschlossen. Unter

diesen befindet sich in der ganzen Länge derselben eine Schnecke c mit zunehmendem Fassungsraume, welche in den Rumpf

eines Förderwerkes d mündet. Letzteres stellt die

Verbindung zwischen der unteren und der oberen Schnecke her. In dem Behälter sind

über den Walzen Bretter – Flächen e – gegen die Wand

der Kiste schräg stehend, derartig aufgehängt und unter einander verbunden, daſs

sich die Schräge derselben von auſsen beliebig verstellen läſst. Unmittelbar vor dem

Förderwerke ist an dem Boden der unteren Schnecke ein Sackrohr mit Schieber und

Klappe angebracht. Der Einschüttkasten kann auch unten am Förderwerke, das

Absackrohr oben an dem äuſseren Theile der Vertheilungsschnecke angebracht werden,

je nachdem es die Verhältnisse der Mühle erfordern.

Soll Mehl gemischt werden, so wird zuerst die obere Schnecke in Betrieb gesetzt. Die

zu mischenden Sorten werden in den Einschüttrumpf gebracht, von wo die Schnecke das

Mehl nach dem Behälter fördert. Hier fällt es am Ende des kurzen Schneckenbodens

herunter und lagert sich zwischen den schrägen Flächen bis an die Decke hinauf.

Sobald das Mehl die Schnecke erreicht, wird das noch weiter hinzukommende in der

Längsrichtung fortbewegt, bis der Behälter alle zu mischenden Sorten aufgenommen

hat, jedenfalls bleibt es gleichgültig, in welcher Reihenfolge und in welchem

Verhältnisse eingeschüttet wird, ob z.B. das Mehl unmittelbar aus den

Sichtemaschinen oder aus Säcken kommt, es ist nur erforderlich, daſs der Behälter

alle zu mischenden Sorten überhaupt enthält.

Beginnt die Mischung, so wird die untere Schnecke, das Förderwerk und die Walzen

gleichzeitig in Betrieb gesetzt. Sobald letztere sich zu bewegen anfangen, wird das

auf ihnen lagernde Mehl in feinen Strahlen, jedoch auf der ganzen Länge der Walzen

durch den Walzenboden hindurch in die untere Schnecke gestreut. Dadurch kommen aus

jedem Theile der Behältergrundfläche in jedem Augenblicke gleich viel Mehltheilchen

zusammen, so daſs am Ende der Schnecke eine innige Mischung entstanden ist, welche

die einzelnen Sorten in demselben Verhältnisse enthält, wie der Behälter. Etwa

vorhandene Klümpchen werden beim Durchgange durch die Walzen aufgelöst.

Dadurch besonders, daſs die verschiedenen Mehlsorten in feinen Strahlen auf und in

einander gestreut werden, wird die gleichmäſsigste Mischung hergestellt. Das Streuen

geschieht zwangsweise: jedes Körnchen wird auf die bestimmte Stelle gestreut, wo es

sich neben Körnchen anderer Sorten lagern und so auf das innigste mischen muſs. Das

verschiedene specifische Gewicht der einzelnen Mehlkörnchen aus dem Kern und den

äuſseren Schichten des Kornes beeinfluſst die Mischung nicht

Die Mischarbeit, deren Zeitdauer von dem Verhältnisse zwischen Fassungsraum des

Mehlbehälters und Gröſse des Walzenbodens abhängig ist, ergibt nach zwei- bis

dreimaligem Durchgange des Mischgutes ein tadelloses Erzeugniſs.

Da das Förderwerk das Mischgut aus der unteren wieder in die obere Schnecke bringt,

so mischt die Maschine ohne irgend welches Zuthun von auſsen ohne Aufsicht so lange,

bis der Schieber am Sackrohre gezogen wird und das Absacken beginnt. Aus dem

Sackrohre ist die Entnahme von Proben sehr leicht.

Die Mischarbeit erfordert keine Handarbeit. Der Behälter wird von den Arbeitern

niemals betreten. Die Maschine bringt sämmtliches Mischgut selbsthätig bis in das

Sackrohr; sie bleibt während der ganzen Arbeit vollständig geschlossen, weshalb kein

Verstauben und keine Verunreinigung des Mischgutes möglich ist.

Die schrägen Flächen, welche den Walzenboden von dem Drucke des Mehles entlasten,

werden für klumpiges, feuchtes Mehl steiler, für sehr trockenes flacher gestellt.

Das Einstellen der Flächen geschieht, während der Kasten gefüllt wird, und wird

durch auſsen an dem Behälter angebrachte Fausträder binnen weniger Minuten erledigt.

Für frisch gemahlene Mehle braucht die einmal erprobte Einstellung überhaupt nicht

mehr verändert zu werden, wie sich an den im Betriebe befindlichen Maschinen gezeigt

hat.

Die Mühlau'sche Mischmaschine (Patent Nr. 41534), welche

von der Maschinenfabrik Aug. Deutloff in Würzen

ausgestellt war, besteht aus einer hölzernen Trommel, welche mit zwei guſseisernen

Laufkränzen auf vier Rollen sich dreht und durch letztere und ein damit verbundenes

Rädervorgelege in Umlauf versetzt wird. Im Inneren der Trommel ist ein feststehender Schaufelrechen

angebracht, an dessen beiden Enden das Einschütt- und das Aussackrohr befestigt

werden. Das Mehl wird beim Umdrehen der Trommel stetig nach oben geführt und durch

den schräg gestellten Rechen geworfen, dabei vertheilt und gemischt.

Die dritte Mischmaschine war von Gebrüder Gawron in

Stettin ausgestellt.

Oberhalb der Kasten a (Fig. 54 und 55 Taf. 14)

liegen in der Längsrichtung eigenthümlich construirte Apparate f1, f2, f3, genannt

„Vertheiler“, weil sie mit groſser Geschwindigkeit auch die kleinsten

Posten (Theile) der zu mischenden Materialien gleichmäſsig auf die ganze Länge der

Kasten vertheilen, so daſs also in jeder Abtheilung gleichmäſsig viel der

verschiedenen zu mischenden Massen ist.

Die Mischung geht nun folgendermaſsen vor sich:

Durch einen Elevator d oder Einschüttrumpf wird das zu

mischende Material unabhängig von der Beschaffenheit und Farbe in beliebiger

Reihenfolge, wie die Säcke zufällig in die Hand kommen, auf die Vertheiler gebracht

und diese vertheilen nun die zu mischenden Materialien gleichmäſsig auf die ganze

Länge der Kasten a, so daſs diese in jedem Fache g in gleichem Verhältnisse über einander zu liegen

kommen, wie dies in zwei der Abtheilungen g durch

verschiedene Schraffirungen gekennzeichnet ist.

Sind die Kasten nun gefüllt bezieh. das zu mischende Material aufgeschüttet, so wird

der Inhalt eines jeden Faches g gemischt und zwar wie

folgt: Man öffnet von irgend einem Fache g die Klappe

oder Schieber c, dann wird der Inhalt desselben durch

die darunter liegende Schnecke b wieder in den Elevator

d und von diesem auf den dritten Vertheiler f3 gebracht, durch

welchen das Material der Länge der Maschine nach in gleichmäſsig über einander

liegende Schichten in den Behälter h gebracht wird und

nach Oeffnen der Klappen i in die darunter liegende,

langsam gehende Schnecke k und von da in den Auslauf

e gelangt, wo es vollständig gemischt abgefangen

wird. Soll nur Mehl gemischt werden, dann wird der Vertheiler f3 mit dem Behälter h und Schnecke k

überflüssig, da das Mehl einer Abtheilung der Kasten a

schon durch die darunter liegende Schnecke und den Elevator genügend gemischt

wird.

Das Prinzip dieser Maschine ist folgendes: Die Materialien werden erst schichtweise

in gleichmäſsigem Verhältnisse über einander gelagert und dann werden die durch die

senkrechten Zwischenwände getrennten gleichmäſsigen Theile einzeln gemischt, wodurch

allein ein gleichmäſsiges Mischproduct des ganzen Quantums erzielt wird.

Kugelmühlen.

Die früher ausschlieſslich von den Kollergängen geleistete Arbeit der feinsten

Zerkleinerung und Vermahlung spröder Stoffe, wie Kohlen. Erden, Farben, Gyps, Cement

u.s.w., wird jetzt zu einem groſsen Theile von den sogen. Kugelmühlen geleistet,

welche in drei Ausführungen auf der Ausstellung vertreten waren. Die Kugelmühlen

haben insofern einen nicht zu unterschätzenden Vorzug vor den Kollergängen, weil sie

nicht, wie diese, Nebenmaschinen benöthigen, welche die zu vermählenden Stoffe auf

Korngröſse verarbeiten; es fallen also die Vorbrecher, Siebvorrichtungen u.s.w.

fort. (Vgl. 1889 274 361 * 397.)

Im Allgemeinen bestehen Kugelmühlen aus einem cylindrischen oder schalenförmigen

eisernen Gefäſse, der Trommel, welche in drehende Bewegung gesetzt wird, wodurch ein

Rollen und theilweises Fallen der in derselben befindlichen Eisenkugeln von

verschiedenem Gewichte bewirkt und auf diese Weise ein Zerkleinern bezieh.

Pulverisiren des aufgegebenen Mahlgutes bewirkt wird. Wenn auch im Prinzip die

Constructionen der Kugelmühlen einander gleichen, so weichen dennoch ihre

Einzelheiten wesentlich ab, weshalb auch die quantitative und qualitative

Leistungsfähigkeit, wie nicht minder die allgemeinere Verwendungsweise der neueren

Ausführungen bedeutende Unterschiede unter einander aufweisen.

Die bereits 1889 274 * 398 erwähnte Kugelmühle, welche vom

Grusonwerk in Buckau-Magdeburg ausgestellt war,

wird durch einen Schüttrumpf mit Stücken bis etwa zu Fruchtgröſse angefüllt. Die

Stücke gelangen durch die Stirnwand der Trommel auf die im Inneren der letzteren

befindlichen Kugeln, welche, nachdem die Mühle in Umdrehung versetzt ist, die Stücke

allmählich zerkleinern und vermählen.

Was die eben beschriebene Zuführung des Mahlgutes in das Innere der Trommel betrifft,

so machte man die Beobachtung, daſs die Nabenspeichen der letzteren dieselbe

auſserordentlich erschwerten. Wollte man diesem Uebelstande durch Verminderung der

Speichen entgegentreten, so hatte dieses zur Folge, daſs die Kugeln an der Nabe aus

der Trommel hinaussprangen. Namentlich der letztere Uebelstand machte sich in

empfindlichster Weise geltend, indem die Kugeln in den Einlauftrichter geriethen und

dessen Wandung in Folge der durch die rotirende Welle erhaltenen Pressung

zerstörten. Man hat diese Miſsstände in wirksamster Weise dadurch beseitigt, daſs

man die Nabenspeichen auf zwei verminderte und diesen die Form von breiten

Schraubenflügeln gab, welche einerseits das Mahlgut bei Drehung der Trommel sicher

in das Innere der letzteren einführen, andererseits aber verhindern, daſs die Kugeln

herausspringen, indem sie dieselben stets wieder zurückwerfen, wenn sie in den

Schraubengang gerathen. Diese Neuerung ist dem Grusonwerk durch das D. R. P. Nr. 47477 geschützt worden.

Das von den Kugeln zerschlagene und zerriebene Material fällt durch die Zwischenräume

des aus Roststäben zusammengesetzten Trommelmantels hindurch auf ein System von

Siebblechen. Diese Siebbleche umgeben den cylindrischen Rost conachsial und haben den

Zweck, die gröbsten Griese abzusieben und durch einige in den Roststäben befindliche

Kanäle zur nochmaligen Vermahlung in die Trommel zurückzuführen. Das durchgesiebte

feinere Erzeugniſs wird durch die Metallgewebe d in

staubfeines und in etwas gröberes Mehl gesondert. Ersteres bildet das fertige

Mahlgut und fällt in den Auslauftrichter f des

Blechgehäuses, welcher die ganze Mühle staubfrei einhüllt, während letzteres durch

Schlitze in den Siebblechen und die Kanäle zugleich mit den zuerst abgesiebten,

groben Griesen von Neuem auf die Kugeln gelangt. Die zu vermählenden Stoffe

enthalten öfters Beimengungen – so führt beispielsweise die Thomasschlacke Stahl-

oder Eisentheile mit sich – welche, wenngleich sie die Leistungsfähigkeit der

Trommel nicht beeinträchtigen, doch das Innere der letzteren unnöthig beengen.

Derartige Stücke können durch eine Spalte entfernt werden, welche von der

verschlieſsbaren Oeffnung aus geöffnet werden kann; es genügt, die Mühle alsdann

einige wenige Male umgehen zu lassen, um die Trommel von solchen fremden Körpern

sowie etwaigen sonstigen Rückständen zu entleeren.

Um das Innere der Mühle zugänglich zu machen, sind Mannlöcher in den Stirnwänden des

Blechgehäuses bezieh. der Trommel angebracht. Das fertige Product fällt in den am

Auslauftrichter f angebrachten Sackstutzen und kann

somit ohne jede Staubentwickelung in Säcke verpackt Werden.

Alle einer Abnutzung unterworfenen Theile – die Kugeln, die Roststäbe,

Vermahlenes Material

Nummer der angewendeten

Siebgewebe(gleich der Anzahl der Maschen auf den Zoll engl.)

10

20

40

60

70

80

90

130

Leistung in der Stunde in Kilogrammen

Asphalt

900

–

–

–

–

–

–

–

Cement-Klinker

–

–

–

–

650

600

550

–

Cement-Klinker mit Schlacken- Granalien

gemischt

–

–

–

–

–

–

750

–

Cement-Rohmaterial

–

1250

–

–

–

450

–

–

Chamotte

1500

1200

–

–

–

–

–

–

Koks für Gieſsereizwecke

–

–

–

300

–

–

–

–

Guſseisenspäne

1750

750

250

150

–

–

–

–

Gyps, gebrannt

–

1100

800

–

–

–

–

–

Gyps, ungebrannt

–

–

–

–

–

600

–

–

Hochofenschlacke, granulirt

–

–

–

–

–

–

400

–

Holzkohle (Kiefer)

–

–

400

–

–

–

–

–

Kalk, gebrannt

–

–

–

–

1150

–

–

–

Knochenkohle

–

–

–

600

–

–

–

–

Marmor

–

–

–

–

–

–

500

–

Schmirgelsteine, Rohmaterial

325

–

275

–

–

–

–

–

Schwerspat

–

–

1600

–

–

–

–

–

Steinkohlen, feucht

–

–

500

–

–

–

–

–

Thomasschlacke

–

–

–

725

650

550

450

–

Tonschiefer

–

–

825

–

–

–

–

–

sowie die aus einzelnen Segmenten zusammengesetzten

Schutzplatten der Stirnwände, sind aus Stahl oder Hartguſs angefertigt.

Eine Kugelmühle Nr. 4 liefert umstehende Vermahlungsergebnisse.

Für Thomasschlacke beträgt die stündliche Leistung der Kugelmühle Nr. 4 unter

Anwendung von Siebgewebe Nr. 85 etwa 550k. Das

erhaltene Mehl hinterläſst auf dem 1600 Maschen auf 1qc enthaltenden Normalsiebe Nr. 100 etwa 8 Proc. Rückstand. Gerade bei der

stets zunehmenden Wichtigkeit der Thomasschlacke für die Düngerfabrikation dürfte

sich nach dieser Richtung der Kugelmühle ein weites Gebiet noch erschlieſsen.

Nicht minder wichtig ist die Kugelmühle für die Cementfabrikation. Die bei den

Versuchen zermahlene Rohmasse war thonhaltiger Kalkstein, der mit 12 Proc. reinem

Thon vermischt der Kugelmühle aufgegeben wurde. Das mit Siebgewebe Nr. 20 erhaltene

Ergebniſs hat beim Durchsieben auf dem Normalsiebe Nr. 80 etwa 60 Proc. (750k) fertiges Rohmehl und 40 Proc. (500k) Rückstände, die aufs Neue vermählen werden

müssen. Wird dagegen die Kugelmühle mit Siebgewebe Nr. 80 umspannt, so liefert sie

fertiges Mehl, aber nur 450k in der Stunde gegen

750k nach dem ersten Verfahren. In beiden

Fällen ist die Beschaffenheit des erhaltenen Mehles gleichwerthig, und zwar beträgt

der Rückstand desselben auf dem 5000 Maschen auf 1qc enthaltenden Normalsiebe Nr. 180 etwa 20 Proc., während auf dem

900maschigen Normalsiebe Nr. 80 natürlich gar kein Rückstand verbleibt.

Bei der Kugelmühle nach Patent Jenisch (1889 274 * 397) von Herm. Löhnert

in Bromberg wird die Trommel selbst aus acht einzelnen 13mm starken, mit 25mm starken Stahlpanzern versehenen, gebogenen Auf lauf flächen gebildet,

welche mit 8 bis 10mm groſsen Löchern versehen und

so angeordnet sind, daſs sie sich vom Umfange der Trommel nach innen gegen die Achse

hin erheben; es liegt somit das Ende der einen Platte immer um einige Zoll höher als

der Umfang der folgenden. Diese Erhebung der Auflaufflächen nach innen bezweckt, die

Kugeln vom Kreislaufe abzulenken, sie bei jeder Achteldrehung eine Stufe hinabfallen

zu lassen und dadurch ihre mahlende Wirkung zu erhöhen.

Hinter jeder der Auflaufflächen liegt in gleicher Richtung ein Stahlblechsieb mit 0,5

bis 2mm Löchern:, dasselbe kommt indessen nur bei

sehr hartem Materiale, wie Thomasschlacke, Cement u.s.w. zur Verwendung, und zwar

als Schutzsieb für das darunter liegende feine Sieb. Dieses äuſsere Sieb wird je

nach dem gewünschten Feinheitsgrade des Products aus Messing- oder Stahldrahtgewebe,

geschlitzten oder gelochten Kupfer- bezieh. Stahlblechen hergestellt und besteht

aus, mit dem entsprechenden Siebe bezogenen, acht Stück einzelnen Rahmen.

Das Mahlgut hat demnach zunächst die 8 bis 10mm

groſsen Löcher der inneren Auflaufflächen, dann die 0,5 bis 2mm groſsen Löcher der Schutzsiebe und endlich die

Maschen, Schlitze oder Löcher der feinen äuſseren Siebe zu passiren, fallt während des Betriebes

durch die aus der Erhebung der Auflaufflächen und Schutzsiebe gebildeten Oeffnungen

in die Trommel zurück und wird der fortgesetzten Mahlung unterworfen. Die Trommel

wird mit einer nach unten trichterförmig abschlieſsenden Verkleidung umgeben, welche

die Verstäubung verhindert und das Mahlproduct in angehängten Säcken oder darunter

gestellte Wagen oder Fässer abliefert.

Diese sogen. Kugelfallmühle wird in zwei Gröſsen, und zwar in Trommeldurchmessern von

1600mm bezieh. 1800mm hergestellt und sind zum Betriebe der 1600mm im Durchmesser groſsen Mühle 6 bis 8

(14 indicirte) erforderlich. Die Leistung in Cement und Thomasschlacke beträgt 10

bis 16 Centner in der Stunde, je nach Beschaffenheit des Materials, bei staubfreier

Arbeit.

Das in der Thomasschlacke enthaltene Eisen soll den Betrieb nicht beeinträchtigen;

dasselbe wird je nach Bedürfniſs alle 10 oder 20 Stunden aus der Mühle entfernt.

Zum Vermählen von Gold- und Silbererzen haben die Mühlen mehrfach Verwendung

gefunden, so in den Bergwerken Siebenbürgens, wo beim Mahlen auf nassem Wege eine

Leistung von 40 bis 50 Centnern stündlich erzielt wurde. Beim Mahlen trockener Erze

in Chile werden 12 bis 14 Centner Feingut stündlich verzeichnet.

Die Kugeln sind dem Verschleiſs am meisten ausgesetzt; der Verbrauch derselben bei

Thomasschlacke und Cement stellt sich auf fast 1 Pf. für 1 Centner des gewonnenen

Mehles. Dagegen zeigen die Auflaufflächen eine äuſserst geringe Abnutzung; sie sind

ebenso wie die Seitenwände mit stählernen Schutzplatten belegt, welche, jede

einzeln, leicht und ohne groſse Kosten, ersetzt werden können.

Die Drahtgeflechtsiebe sind derselben Abnutzung unterworfen, wie die bei den

bisherigen Mahlsystemen angewandten Cylindersiebe; die Kupferschlitzsiebe sind

indeſs bedeutend widerstandsfähiger.

Die dritte Kugelmühle war in einem besonderen Gebäude sammt einer zugehörigen

Dampfmaschine von Gebr. Sachsenberg in Rosslau

ausgestellt. Die in Fig. 56 und 57 Taf. 18 abgebildete

Mühle besitzt eine aus einem doppelten Mantel gebildete Trommel A, von der der äuſsere aus Schmiedeeisen, der innere,

die eigentliche Mahlfläche, aus Guſsstahl besteht; letztere kann, wenn abgenutzt,

ausgewechselt werden. Die aus Schmiedeeisen bestehenden Seitenwände sind im Inneren

der Trommel ebenfalls mit Stahlplatten gepanzert, so daſs auch sie nach ihrer

Abnutzung durch neue ersetzt werden können. Die Mühle läuft mit ihren Hohlzapfen BB1 in Pockholzlagern.

An den Zapfen B schlieſst sich der mit einem durch Filz

gedichteten Deckel versehene Fülltrichter D an, in

welchen der Rohstoff geworfen und in der Trommel unter der Wirkung der Kugeln

zerkleinert wird. Das Mahlgut geht durch die Löcher des Mantels E, passirt zunächst das aus gelochtem Eisenbleche bestehende Schutzsieb

F1, fällt von hier

durch das eigentliche Feinsieb F, welches das Mahlgut

in dem gewünschten Feinheitsgrade fertig abliefert, indem es auf der schrägen Fläche

des äuſseren Mantels C entlang in den an der

Stirnfläche der Trommel liegenden gekrümmten Kanal G

gleitet, der es bei der Umdrehung der Mühle dem Hohlzapfen B1 zuführt, an welchen sich die mit Filz

abgedichtete Kapsel H anschlieſst. Von dieser zweigt

sich das mit Absperrschieber versehene Ablaufrohr J ab,

durch welches das Mahlgut in einen dicht damit verbundenen Sack abgeführt wird. Die

Siebgröbe läuft über die geneigte Fläche des Siebes F

gleitend in den Kanal G1, mit G parallel laufend, welcher sie in das

Innere der Trommel zurückführt, bis sie hinreichend zerkleinert das Feinsieb

passiren kann. Die Mühle wurde in der Ausstellung durch eine eigens dafür

aufgestellte Dampfmaschine von 220mm

Kolbendurchmesser und 480mm Hub betrieben, welche

100 Umdrehungen in der Minute macht, wobei die Mühle in Folge des angebrachten

Rädervorgeleges mit 24 Umdrehungen in der Minute umläuft. Die Vorgelegewelle der

Mühle ist mit der Kurbelwelle der Dampfmaschine durch Vermittelung einer Addyman'schen Frictionskuppelung verbunden. Um jede

Spur von Staub aus dem Mühlenraume zu entfernen, ist Vorsorge getroffen, daſs auch

der geringe Staub, der beim zeitweisen Oeffnen der Füllöffnung der Mühle und beim

Abhängen des gefüllten Sackes entweicht, durch einen von der Maschine mitbetriebenen

Schraubenventilator mittels der an den betreffenden Stellen von oben herabhängenden

Blechröhren abgesaugt und in die im Dachraum des Gebäudes untergebrachte Staubkammer

geführt wird.

Tafeln