| Titel: | Von der Deutschen Allgemeinen Ausstellung für Unfallverhütung in Berlin 1889. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 206 |

| Download: | XML |

Von der Deutschen Allgemeinen Ausstellung für

Unfallverhütung in Berlin 1889.

(Fortsetzung des Berichtes S. 145 d.

Bd.)

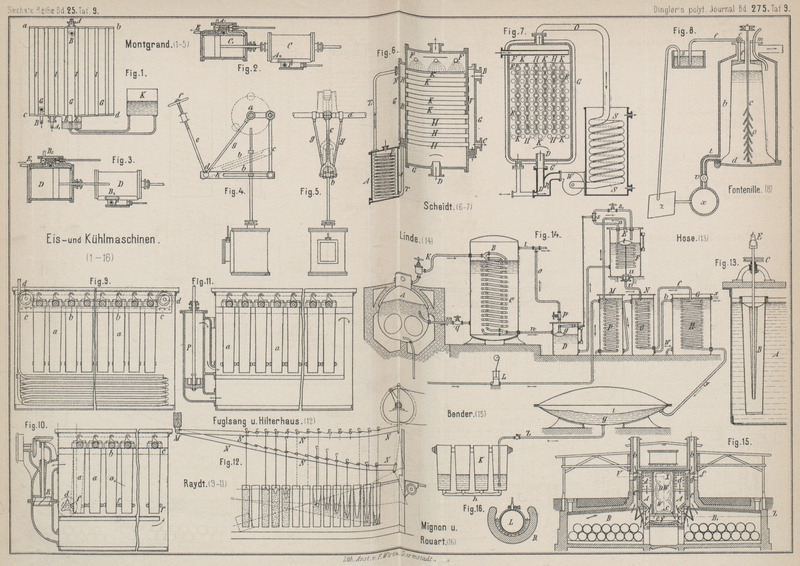

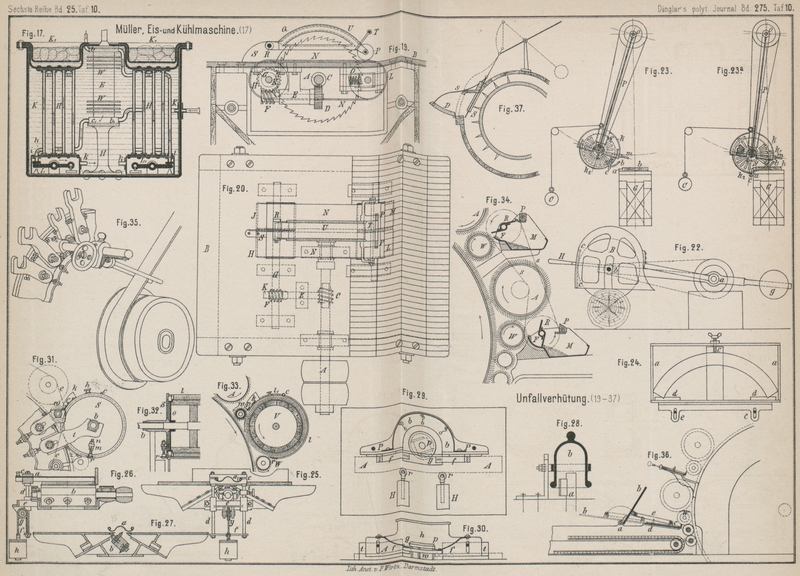

Mit Abbildungen auf Tafel

9 und 10.

Deutsche Allgemeine Ausstellung für Unfallverhütung in

Berlin.

Eine etwas umständlichere Anordnung, welche aber anscheinend recht zweckmäſsigen

Schutz gewährt, ist in Fig. 22 Taf. 10

dargestellt.

Die geschützte Säge ist auch hier eine wagerechte Pendelsäge. Sie schwingt um die

Betriebswelle a mit ihrem gabelförmigen Gestelle,

welches durch ein Gewicht g ausgeglichen ist. Die Säge

liegt auſserhalb der Gabel, in welcher nur die kleine Betriebsriemenscheibe b Platz gefunden hat.

Der des geringeren Gewichtes wegen aus gelochtem Bleche hergestellte Schutzmantel B ist an einer um die Betriebswelle a drehbaren Stange befestigt und liegt mit einem an dem

äuſseren Umfange angebrachten Bügel c auf einem Haken

auf, der mit der zur Bewegung der Kreissäge gegen das Holz dienenden Handhabe H verbunden ist. Bei der Arbeit legt sich der

Schutzmantel auf die obere Fläche des Arbeitsstückes und bleibt während der ganzen

Arbeit liegen, während die Säge durch die Handhabe weiter nach abwärts bewegt wird.

Beim Heben der Säge nimmt sie den Mantel mit Hilfe des Hakens wieder mit. Das

Arbeitsstück ist auf einem auf Schienen laufenden Wagen gelagert.

Für senkrechte Pendelkreissägen ist die Schutzvorrichtung von C. L. P. Fleck Söhne in Berlin (* D. R. P. Kl. 38 Nr. 47494 vom 27.

September 1888) bestimmt, welche mit Bezug auf Fig. 23 und 23a

beschrieben sei.

Das um die Welle o schwingende Pendel P zeigt in seinem untersten, als Lagerung ausgebildeten

Theile die das Kreissägeblatt tragende Welle i, und ist

an P eine einen Halbkreis bildende Kappe k angebracht, in welcher sich um i als Centrum zwei halbe Kappen k1 und k2 drehen. Durch kk1 und k2 ist nunmehr das Sägeblatt S vollständig verdeckt.

Unter der Aufhängewelle o ist zur Aufnahme des zu

zerschneidenden Holzes h ein Gestell G vorgesehen, welches für winkelrechte Schnitte einen

Anschlag a besitzt. Sobald das Pendel P durch Ziehen an dem Griffe m sich um o dreht, also die Säge S zum Schnitte geführt wird, hebt sich der Theil der

Kappe, der in der Zeichnung mit k1 bezeichnet ist, vermöge des an dieser in

entsprechender Form angebrachten Anlaufes b, indem er

sich um i dreht, so hoch, als die zu durchsägende

Stärke des Holzes erfordert, und gleitet, auf diese drückend, entlang, während sich

der Theil der Kappe, der in der Zeichnung mit k2 bezeichnet ist, bei der Drehung des Pendels P mit seiner Stoſscurve c

gegen das Gestell G lehnt und dadurch um i

gedreht wird. Nach beendetem Schnitte wird der Griff m

losgelassen und das Pendel P geht durch das angebrachte

Gegengewicht C in seine ursprüngliche Lage zurück,

indem der Schutz den gemachten Weg zurückkehrt und sich selbsthätig beim Verlassen

des Holzes bezieh. Gestelles G schlieſst. Um genau

vorgezeichnete Schnitte machen zu können, ist an dem Anlaufe b ein Zeiger angebracht, der genau die Lage des verdeckten Sägeblattes S angibt.

Vielfach vorgeschlagen und auch ausgestellt sind Handschuhe zur gefahrlosen Zuführung

des Werkstückes. Diese Handschuhe sind an den Fingerspitzen mit runden Blechkappen

besetzt, welche mit ihren aufgesetzten oder ausgedrückten Spitzen wohl eine sichere

Haltung des Werkstückes gestatten mögen; dagegen wird die Gefahr, von der Säge

ergriffen zu werden, für den Arbeiter wohl kaum vermindert, sondern eher erhöht,

weil der Arbeiter das Tastgefühl wesentlich verliert.

Die Schutzvorrichtungen an Bandsägen

beziehen sich meist nur auf eine Ummantelung des Sägenbandes, welche nur die

Arbeitsstelle frei läſst. Es wird somit ein Schutz gegen die Verletzungen an der

Schnittstelle nicht geleistet, vielmehr soll die Ummantelung im Wesentlichen nur

verhindern, daſs beim Zerspringen des Bandes dieses von der Maschine abfällt, in die

Werkstatt geschleudert wird und dabei die bekannten gefährlichen Verletzungen

verursacht.

Die Umhüllungen des Sägenbandes schlieſsen sich oberhalb und unterhalb der Bandrollen

und decken meist auch letztere. Die Umhüllungen sind aus Brettern, Blechen oder

häufiger aus Drahtgeflechten hergestellt.

Wesentlich trägt zur Sicherung eine gute Seiten- und Rückenführung des Blattes

bei.

Schutzvorrichtungen für Abrichtehobelmaschinen.

Die Abrichtehobelmaschinen sind nächst den Kreissägen die gefährlichsten

Arbeitsmaschinen, wenn die durch sie herbeigeführten Verletzungen auch nicht so

schwer ausfallen, als bei der Kreissäge. Da am häufigsten die Finger des Arbeiters

in den Schnittspalt hineingerathen und dabei abgeschnitten werden, so wird die

Abrichtehobelmaschine in Arbeiterkreisen häufig Fingerhobelmaschine genannt.

Die gewöhnlichste Schutzvorrichtung besteht in der Anordnung von mehreren Klappen

über dem Schnittspalt, welche nur in solcher Zahl aufgeschlagen werden, also den

Messerspalt so weit frei geben, daſs das Arbeitsstück über den Messern zwischen

Lineal und Klappen passiren kann. Naturgemäſs ist der hiermit gebotene Schutz nur

sehr dürftig.

Besser ist die Anordnung einer Schieberplatte, welche den ganzen Messerspalt bedeckt

und in der Längsrichtung der Messerwelle immer nur genau um so viel zur Seite geschoben wird, daſs die

Messer nur um die Breite des Arbeitsstückes freigelegt werden.

Der Schieber besteht oft aus mehreren in einander bezieh. über einander schiebbaren

Stücken, so daſs der herausgezogene Schieber niemals weit über den Arbeitstisch

herausragen kann.

Bei einem in der österreichischen Abtheilung gezeigten Modell wurde der Schieber

ständig durch eine belastete Schnur in seine die Messerwelle abschlieſsende Stellung

zurückgeführt. Bei dieser in der Fabrik von R. Fernau und

Co. in Wien eingeführten Schutzvorrichtung war behufs leichterer

Seitwärtsbewegung des Schiebers durch das vorgeschobene Arbeitsstück selbst der

Schieber am Lineal durch eine Bogenleiste abgegrenzt, ähnlich wie dies bei

Kreissägeschutz Vorrichtungen gebräuchlich ist.

Sehr beliebt ist auch die Anordnung eines um einen Bolzen auf dem Arbeitstische

schwingenden gebogenen Bleches, welches so geformt ist, daſs es nur allmählich den

Messerspalt frei gibt und dem Vorschübe des Holzes ausweicht. Durch ein

Schnurgewicht oder eine Spiralfeder wird das Blech stets in seine den Spalt

abschlieſsende Stellung zurückgeführt, wenn das Holz geschnitten ist.

Alle diese Schutzvorrichtungen genügen ebenso wenig, als die nicht unmittelbar auf

der Tischplatte angeordneten Klappenschieber. Am besten dürfte noch die Anordnung

von Walzen beiderseits des Messerspalts sein, welche das Holz aber gerade über den

Messern sicher aufdrücken müssen, damit letzteres sauber und glatt behobelt wird;

die versäumte sichere Aufdrückung des Holzes über der Messerwelle rächt sich aber

durch schlechte Arbeit.

Empfehlenswerth ist die Verwendung besonderer Vorschiebeklötze, welche mittels Stifte

das Arbeitsstück sicher zu führen gestatten und durch Anordnung der Handhabe weit

über der Tischplatte die Hand doch vor den Messern schützen.

Von einer Schutzvorrichtung für Abrichtehobelmaschinen, welche die Wagenfabrik von

Lohner und Comp. in Wien aufstellte, sei in Fig. 24 eine

Abbildung gegeben. Diese Anordnung ist zum Abrichten von Radfelgenstücken bestimmt,

welche behufs Sicherung des Arbeiters in einen Rahmen a

eingespannt und mit diesem vorgeschoben werden.

Der Rahmen a aus Guſseisen umschlieſst die Felge, welche

zwischen den Ansätzen d und der Schraube c eingespannt wird. Der Arbeiter faſst somit nur den

Rahmen weit oberhalb der gefahrbringenden Messer an und bewegt denselben in

Führungen über die Maschine.

Die Mülhauser Gesellschaft hatte eine Abrichtehobelmaschine ausgestellt, welche durch

ihre gesammte Anordnung jede Schutzvorrichtung für die Messer überflüssig machen

soll, indem der Messerspalt des Arbeitstisches so klein als möglich gehalten ist und

den Hobelmessern eine thunlichst geringe Umlaufzahl gegeben ist; die Enden der in

den Messerspalt

zulaufenden beiden Theile des Arbeitstisches sind unterhalb bogenförmig zugeschärft,

so daſs sie sich unmittelbar dem Messerkreise anschlieſsen. So schön diese

Ausführung auch erscheint, so sehr läſst sie eine Schutzvorrichtung vermissen,

während andererseits gegen den gar zu engen Messerspalt die Abführung der Späne

spricht.

Dieselbe Gesellschaft hat auch als Schutzvorrichtung ein verstellbares Anschlaglineal

vorgeschlagen. Dasselbe wird immer so weit gegen das gegenüberliegende Ende der

Messerwelle gestellt, daſs von dieser nur eine der Breite des Arbeitsstückes

entsprechende Länge frei liegt, während der übrige, zur Zeit unbenutzbare Theil der

Messerwelle theils von dem breiten Fuſs des Lineals bedeckt ist, theils aber völlig

ungedeckt hinter demselben liegt.

Auch der Höhe nach verstellbare Schutzkappen sind seitens der Mülhauser Gesellschaft

eingeführt, doch stellen sich diesen Anordnungen auſser den oben genannten Bedenken

auch die praktischen Schwierigkeiten entgegen, welche diese Ausführungen beim Hobeln

hochkantiger Werkstücke verursachen.

Eine von der Firma A. Goede in Berlin in den Handel

gebrachte Schutzvorrichtung ist in Fig. 25 bis 27

dargestellt.

Ein Schutzblech a, welchem durch gewellte Form

ausreichende Steifigkeit gegeben ist, liegt über der Tischöffnung und deckt dadurch

die Messerwelle b. Dieses Schutzblech wird in der

zweitheiligen Lagerung c verschiebbar gehalten und

überdeckt für die gewöhnlichen Arbeiten die ganze Breite der Messerwelle bis zum

Lineal, während für das ungefährliche Ueberführen von hohen Hölzern das Schutzblech

für die erforderliche Durchgangsbreite zurückgeschoben wird. Die Schutzblechlagerung

wird von zwei Rundstangen dd getragen, welche in einem

an die Maschine geschraubten Consol e zur senkrechten

Auf- und Niederbewegung geführt werden. Die beiden Rundstangen sind unten durch

einen Quersteg f verbunden, an welchem ein Seil über

Rolle g mit dem Gewichte h

zieht. Indem dieses Gewicht wenig leichter als Schutzblech mit Zubehör ist, wird das

Schutzblech ohne besonders angebrachte Begrenzung stets auf dem Tische oder dem

untergeschobenen Holze liegen, welches bei der Zuführung nach der Messerwelle an der

aufgebogenen Seite des zum gröſsten Theil ausbalancirten Schutzbleches ein leichtes

Heben desselben bewirkt.

Um dieses selbsthätige Heben mit Hölzern von verschiedener Dicke bei entsprechenden

Höhenstellungen des Schutzbleches zu ermöglichen, ist der Stellring i auf eine der Rundstangen d gesetzt, mit welcher derselbe in verschiedenen Lagen durch Schraube und

Fingerrad zur Begrenzung des Niederganges vom Schutzblech festgestellt werden kann.

Dabei wird das Schutzblech immer freien Aufgang behalten, und die niedrigste

Stellung muſs so bestimmt werden, daſs das Holz durch Hand mit dem Schutzblech über

der Messerwelle zu halten ist.

Schutzvorrichtungen für Fräsmaschinen.

Die schnell umlaufende senkrechte Frässpindel bringt mit ihrem Werkzeuge erhebliche

Gefahren hervor, wenn der Arbeiter beim Zuführen des Werkstücks von Hand

ausrutscht.

Als beste Schutzvorrichtung erscheint hier ein über der Fräse angeordnetes und diese

im Durchmesser weit überragendes, durchbrochenes Rad. In neuerer Zeit wird auch wohl

eine entsprechend groſse und dicke Glasscheibe für diesen Zweck vorgeschlagen.

Die österreichische Abtheilung zeigte noch einige anders geartete Anordnungen, welche

zwar wenig zweckmäſsig und zu umständlich erscheinen, aber doch erwähnt sein sollen,

weil sie in der Praxis angewendet werden.

Fig. 28 zeigt

eine über der Frässpindel a angeordnete Glocke b, welche an einem Ständer des Arbeitstisches

verstellbar angeordnet ist. Wenn auch die Fräse hiermit ziemlich gut gedeckt ist, so

verliert doch der Arbeiter jede Möglichkeit, die Arbeit zu beobachten und genaue

Umrisse zu fräsen.

Bei der Anordnung nach Fig. 29 und 30, welche in

einer österreichischen Eisenbahnwerkstatt benutzt werden soll, ist auf der Spindel

eine die Schneiden des Werkzeugs überragende Platte p

befestigt. Der Seitenschutz besteht aus einer halbkreisförmigen guſseisernen, an dem

Tisch befestigten Platte PP, an welcher ein

halbkreisförmiger Blechschutzmantel b mittels Haken

angebracht ist. Die Platte P besitzt zwei senkrechte

Seitentheile tt, an welchen sich eine in der Mitte mit

einem viereckigen Ausschnitt versehene hölzerne Schutzplatte h mittels Schlitzen und Schrauben verschieben und wieder feststellen

läſst. Bei der Arbeit treten die Schneiden des Werkzeuges durch den Ausschnitt.

Zur Erleichterung der Handgriffe sind für das Arbeitsstück A federnde Führungen in Anwendung. Die obere Führung besteht aus den

Stahlfedern ff, welche das hölzerne Gleitstück g gegen die obere Fläche des Arbeitsstückes drücken,

während ein ähnlicher Druck gegen die freie Seitenfläche durch zwei Rollen rr ausgeübt wird, die in Gabelbolzen drehbar gelagert,

durch in den Hülsen H befindliche Federn stetig

angepreſst werden. Der Arbeiter hat daher nur für die Verschiebung des

Arbeitsstückes zu sorgen; während der Arbeitspause ist der freie Theil des

Werkzeuges durch das herabsinkende Gleitstück g

gedeckt; letzteres kann durch Verschiebung der Schutzplatte h für verschieden starke Arbeitsstücke eingestellt werden. Die

Fräserspindel kann durch ein Handrad vom Arbeiter höher oder tiefer gestellt

werden.

Schutzvorrichtungen für Rindenschälmaschinen.

Ig. Spiro und Söhne, Papier- und Cellulosefabrik in

Krumau, stellen ein interessantes Modell der Holzbearbeitungsabtheilung ihrer Fabrik

aus. An der ausgestellten Rindenschälmaschine sind auf

liegender Welle zwei

Teller angebracht, in welchen das Schälmesser umläuft. Je nachdem stärkere oder

schwächere Rinde entfernt werden soll, wird es stärker oder schwächer angestellt.

Die senkrecht stehenden Teller drehen sich mit der Welle. Die Maschine ist doppelt

wirkend, so daſs man Rundholz von jeder Seite an das Schälmesser drücken kann. Dabei

ist die Einrichtung getroffen, daſs auch unrunde Scheite ohne zu groſsen Holzverlust

geschält werden können.

Ein Blechmantel umfaſst die Messerscheibe fast vollständig. Ein Schutzblech legt sich

selbsthätig auf das Arbeitsstück, wenn dasselbe gegen den Arbeitsausschnitt des

Blechmantels gebracht wird.

Schutzvorrichtungen für Metallbearbeitungsmaschinen.

Auſser der Verkapselung der Zahnradgetriebe waren nur in der österreichischen

Abtheilung einige Modelle gezeigt, welche die Auffangung bezieh. Ablenkung von

Drehsplittern u.s.w. zeigen sollten.

Die Stahlfederfabrik Heintze und Blanckertz in Berlin

hat einen hübschen Aufbau errichtet, in welchem die wichtigsten Maschinen für

Stahlfederfabrikation in Thätigkeit gezeigt werden. Die meisten dieser Maschinen

sind Balanciers und gleich anderen Abarten derselben Gattung ziemlich gefährlich.

Sie bieten namentlich Gelegenheit zu Kopf- und Fingerverletzungen.

Bei der Maschine, welche Plättchen für Stahlfedern und Federhalterhülsen ausstanzt,

sind die Schnittwerkzeuge mit einem Schutzring versehen, welcher bestimmt ist,

Fingerverletzungen zu verhüten. Das besonders gefährliche Stempelwerk, auf welchem

die Federn mittels Fallhammers mit Firma versehen werden, erhielt mehrere

Schutzvorrichtungen. Es ist an der einen Seite durch einen Schutzkorb, an der

anderen durch eine Glasplatte eingeschlossen. An der Stelle, wo die Plättchen

aufgelegt werden, ist eine besonders construirte Schutzklammer angebracht. Bei der

Bieg- und Formmaschine (wieder einem Balancier) ist die Bahn der Schwungkugeln mit

zwei eisernen Schutzringen umgeben, so daſs Verletzungen des Kopfes verhütet werden.

Die Federnschleifmaschine ist über der Schmirgelscheibe mit einem Schutzhelm

versehen, welcher zugleich den abspritzenden Schmirgel auffängt.

Das Spalten der Federn wird dadurch bewirkt, daſs zwei kräftige, scharf geschliffene

Messer an einander vorbei geführt werden. Damit der Finger nicht zwischen die Messer

geräth, wird deren Bewegung durch einen Riemen auf möglichst geringes Maſs

beschränkt, Eine ebenfalls ausgestellte Kreissäge, ein Drehbanksupport und eine

Fräsmaschine sind mit Schutzkappen versehen, welche bei der ersteren zugleich als

Spanauffänger dienen.

Sodann wären die Vorrichtungen zu erwähnen, welche seitens der Eisen- und

Stahlberufsgenossenschaft ausgestellt waren, die aber wohl sämmtlich in das Gebiet

der Eisenhüttenkunde fallen (1889 274 * 359).

Schutzvorrichtungen für Schleifmaschinen.

Die das Auffangen der einzelnen Stücke eines zersprungenen Schleifsteins bezweckenden

Schutzkappen, welche den gröſsten Theil des Steins umgeben und nur einen Sector

desselben frei lassen, dürften wohl trotz ihrer ungemein starken Ausführung nur in

sehr wenigen Fällen genügen, um die Steinstücke wirklich aufzufangen; in den meisten

Fällen wird die Fliehkraft der Steintrümmer die Schutzbleche zerstören.

Die reichhaltigste Ausstellung geschah von der Firma S.

Oppenheim und Co. in Hainholz bei Hannover. Hier ist besonders eine

Guſsputzmaschine zu erwähnen, bei welcher auf den Enden der wagerechten

Betriebswelle eine Schmirgelscheibe und eine Stahldrahtbürste angeordnet sind. Der

entstehende Staub wird von den die Scheiben theilweise einhüllenden Mulden

aufgefangen und durch einen mitten zwischen beiden Putzscheiben auf der

Betriebswelle sitzenden Ventilator abgesaugt. Die Schutzmulden, sowie die Saugewege

des Lüfters sind im Gestell der Maschine eingegossen.

Schulzvorrichtungen für Textilmaschinen.

Das Textilgewerbe ist sehr knapp vertreten, trotzdem gerade bei den vielen, hier

vorkommenden gefährlichen Arbeitsmaschinen der Unfallverhütung ein groſses Schaufeld

geboten worden wäre. Die hervorragendsten Sicherheitsmaſsnahmen für Textilmaschinen

sind von Oscar Schimmel und Co. in Chemnitz und von der

Mülhauser Gesellschaft ausgestellt.

Der von Schimmel ausgestellte Krempelwolf besteht aus

einem groſsen Tambour von 1m,210 äuſserem

Durchmesser, 2 Entréecylindern mit einer Putzwalze, 3 Paar Arbeiter- und

Wenderwalzen, sowie einem Volant, welcher als Auswurfwalze dient. Sämmtliche Walzen

sind jedoch statt der Krempelbeschläge mit starken eingeschlagenen Haken versehen,

welche 20mm hoch sind. Diese Haken stehen in 12mm von einander entfernten Kreisen um die Walzen;

die Theilung dieser Kreise muſs genau sein, denn die Walzen stehen sämmtlich mit

diesen Zähnen einige Millimeter in einander hinein, so daſs ein Durchrutschen der

verfilzten Wolle gar nicht möglich ist. Da aber die Zähne trotz des

Ineinandergreifens immer noch viel Zwischenraum lassen, so kann das Wollhaar sich

seitlich vertheilen, und da die Geschwindigkeiten nur geringe sind, so wird das Haar

nicht angegriffen, obgleich die Zertheilung eine ganz unbedingte ist. Bei

Strumpflappen oder carbonisirten Geweben läſst man den Tambour etwas schneller

laufen, da derartige Sachen natürlich etwas kräftiger bearbeitet werden müssen.

Für Wolle macht der Tambour 120 Umgänge in der Minute, die Leistung ist aber trotzdem

sehr bedeutend, weil statt der einen, hier vier Arbeitslinien durch die 3

Walzenpaare hergestellt sind. Die erste Arbeit ist wie beim Reiſswolf vom Cylinder

weg; der Tambour treibt die Wolle nicht wie beim Reiſswolf abwärts, sondern aufwärts und führt dieselbe

unter die 3 Walzenpaare. Auch diese sind anders angeordnet als bei der Krempel; der

Arbeiter liegt vorn und dahinter der Wender; es wird also die im Arbeiter sitzende

Wolle vom Wender abgenommen und sofort dem Tambour wieder zugeführt; die Wolle

passirt also unter diesen Walzen einfach durch, wodurch sie genügend geöffnet

wird.

Da die Arbeitswalzen einen stärkeren Widerstand zu leisten haben als bei den

Krempeln, so werden dieselben mit Rädern betrieben. Die Tambourbreite ist gewöhnlich

1m; ein Krempelwolf in dieser Breite öffnet in

12 Arbeitsstunden etwa 30 Centner Wolle. Der Kraftverbrauch ist der Production

angemessen, von 1 bis 3 .

Alle mit Zähnen versehenen Walzen sind durch Haubenverdeck abgeschlossen, welche sich

behufs Reinigung der Walzen leicht aufheben und feststellen lassen. Die Zahnräder

sind mit einem Verdeck umhüllt, welches beim Ausheben der Hauben getheilt wird, so

daſs die Walzen dann leicht aus der Maschine heraus gehoben werden können. Der

Betriebsriemen ist durch einen vom Arbeiterstande aus zu fassenden Hebel zu

beeinflussen.

Um zu verhüten, daſs der Arbeiter beim Auflegen und Ausbreiten der Wolle auf dem

Zuführtische den gezahnten Zuführcylindern zu nahe kommen und von diesen erfaſst

werden könnte, liegt vor den Zuführcylindern eine hölzerne Druckwalze über dem

Tisch, so daſs die Hände des Arbeiters nicht bis an die Zuführcylinder heran können.

Sollte durch irgend einen Zufall dieser Fall doch eintreten, so kommt eine an dem

Triebwerk für die Zuführcylinder angeordnete Ausrückkuppelung zur Wirkung, welche

die Cylinder sofort stillsetzt. Letztere Kuppelung kommt überhaupt zur Geltung, wenn

irgend ein harter Gegenstand, wie ein Schraubenschlüssel u.s.w. aus Unachtsamkeit

zwischen die Cylinder gelangt, so daſs durch dieselbe die Betriebssicherheit der

Maschine erhöht ist.

Auf die ausgestellte Reiſskrempel genannter Firma soll etwas näher eingegangen

werden.

Die Reiſskrempel sollen aus den lockeren Wolllöckchen ein Flieſs oder einen Pelz von

bestimmtem Gewichte und bestimmter Länge und Breite bilden. Die Wolllöckchen werden

hierzu in der Krempel zwischen Walzen mit Zahnbeschlag erst in die einzelnen Fasern

aufgelöst; der dann von der letzten Walze abgekämmte Faserflor wird auf eine Trommel

gewickelt, bis die Wickelung eine bestimmte Stärke erreicht hat, worauf durch

Zerreiſsen der Umwickelung und Abnahme von der Trommel der Pelz erhalten wird. Die

Anordnung der Krempel ist ähnlich wie die des Krempelwolfes, es ist auch ein groſser

Haupttambour vorhanden, über welchen die Walzen mit den entgegenstehenden Zähnen,

die sogen. Arbeiter, und deren Reinigungswalzen, die sogen. Wender, angeordnet sind. Die Wolle wird

ebenso von einem, hier aber sehr langsam laufenden Lattentuche durch zwei gezahnte

Zuführcylinder eingeführt, jedoch gibt hier der Tambour die Wolle an eine langsam

laufende Walze ab, von welcher die gebildete Faserschicht durch einen kurz und

schnell schwingenden Kamm, den Hacker, abgekämmt wird, Die gebogenen hakenartigen

Zähne der Walzen sind hier viel feiner, und zwar aus Stahldraht gebogen, sogen.

Kratzen, und stehen sehr dicht. Damit der Tambour seine Wolle leicht an die letzte

Walze abgibt, wird dieselbe aus seinem Kratzenbeschlage, in welchen sich die

einzelnen Fasern eingezogen haben, durch eine schnell laufende Walze mit sehr

elastischem Beschlag, den sogen. Volant, wieder an die Zahnspitzen gehoben. Dieser

Volant verursacht nun durch seine schnelle Drehung, 600 bis 800 Umdrehungen in der

Minute, einen starken Luftstrom, welcher kleine Fasern von der Krempel ablöst,

wodurch die Luft in den Krempelsälen mit Staub und Fasern angefüllt wird.

Eine werthvolle Schutzvorrichtung an dieser Maschine ist die sogen. Volant-Umhüllung, welche den letztgenannten Uebelstand

beseitigt und auch eine Sicherung für die Arbeiter gewährt. Fig. 31 bis 33

veranschaulichen diese Anordnung.

Die Lagerbüchsen b bilden gleichzeitig die an die Seiten

des Volants V sich legenden Scheiben S, auf denen eine aus zwei durch Scharnier c verbundenen Theilen l

und l1 bestehende

Blechhülle zur Auflage kommt; der hintere Theil l1 wird auf den Scheiben S durch die, vermöge ihres rauhen Randes leicht von Hand zu lösenden

Schrauben h befestigt und am Ende durch federnde

Klammern f gehalten; der vordere Theil l wird an seinem Ende durch die daran befestigte

Schiene r von den Schrauben n mit den Muttern m (Fig. 31) an Nasen der

Scheiben S gehalten und kann somit die nahe an den

Flugwender W reichende Anfangskante der Hülle dicht

gegen den Beschlag des Volants eingestellt werden, so daſs an dieser Stelle keine

Luft in die Hülle eintreten kann; durch diese Nachstellbarkeit ist der Luftzutritt

auch noch verhindert, wenn der Volant durch Abnutzung seinen Durchmesser verringert

hat und da die Hülle auch dann noch immer concentrisch zu dem Beschläge bleibt und

die innere Wandung vollkommen glatt ist, so ist die gute Wirkung der neuen Umhüllung

auch bei kleiner werdendem Volant gesichert.

Die in dem Beschläge des Volants noch verbleibende Luft, welche durch die

Centrifugalkraft innerhalb der Hülle ausgetrieben wird, kann durch einen am Ende des

Theiles l vorgesehenen Schlitz p (Fig.

33), welcher durch ein feines Drahtnetz verschlossen ist, entweichen.

Durch die ruhenden Scheiben S und Lagerbüchsen b kann dort sich absetzender Flug nicht mehr bei der

Drehung mit herumgeführt werden und durch die über einen vorspringenden Rand an den

Scheiben S greifenden Seitenscheiben o (Fig. 32) des Volants ist

auch innerhalb ein vollkommener Abschluſs von dem Beschläge gegen die Volantspitzen

erreicht und durch diese Art des Abschlusses können sich keine Fasern mehr innerhalb

der Hülle zwischen den Scheiben S und dem Volant

einklemmen.

Die bei den Kämmen des Spinnmateriales zwischen dem Tambour und dem letzten Arbeiter

A frei werdenden Fasern, welche der Tambour

fortgeschleudert, nimmt die Walze w auf, so daſs sich

dieselben nicht an der Hülle absetzen und zu zeitweiligem Mitreissen in die Krempel

ansammeln können; die Walze w wird von der

Arbeiterkette e aus gleich mit in langsame Drehung

versetzt und gibt die aufgefangenen Fasern ununterbrochen dem Tambour zurück. Die

Walze w verhindert auch, daſs der vom Tambour

herrührende Luftstrom gleich in den Volantbeschlag eintritt und dadurch wird das

Arbeiten des Volants, dessen Arbeitsstelle am Tambour nun zwischen den Walzen W und w abgeschlossen ist,

ein besseres.

Die aus dem Schlitze p austretende Luft wird durch den

Kasten k nach oben geleitet, so daſs sie nicht gegen

den Arbeiter A trifft, und der Kasten k ist genau gegen die Walze w einzustellen; die Schrauben n können nach

Lösung der oberen Mutter leicht aus den seitlich aufgeschlitzten Löchern der

Befestigungsnasen gebracht und dann der vordere Theil l

der Hülle zurückgeschlagen werden, so daſs der Volant zur Beobachtung seiner

Einstellung zum Tambour frei liegt; bei diesem Oeffnen verhindern schon die über den

Volantbeschlag vorstehenden Scheiben S den seitlichen

Luftzutritt. Die Doppelmutter m sichert beim

Wiederschlieſsen der Hülle die vorherige Einstellung der vorderen Kante der Hülle,

welche von den sich etwa daran setzenden Fasern durch den Wender W beständig gereinigt wird.

Der seitliche Luftzutritt in dem vom Tambour, dem Volant und dem Flugwender W eingeschlossenen Raume wird durch die an den Scheiben

S befestigten Lappen z

verhindert.

Die ganze Hülle, welche durch die Scheiben S mit den

Lagern b verbunden ist und ein Ganzes bildet, folgt

auch bei der Verstellung der Stelleisen t dem Volant

von selbst und wird, da ihre Construction sehr leicht ist, mit dem Volant zugleich

beim Putzen der Krempel abgehoben.

Fig. 34 zeigt

die an dieser Reiſskrempel angeordnete Schmutzfangmulde. Da nämlich die schnell

umlaufenden Wenderwalzen noch der Wolle beigemengte Schmutztheile in die Mulden

werfen, müssen letztere zeitweise gereinigt werden. Um hierbei unvermeidliche

Gefährdungen des Arbeiters zu verhindern, findet hier die Reinhaltung der Fangkante

selbsthätig statt.

Vor den Wundern W sind feststehende Blechmulden

angebracht, welche Räumerflügel R haben.

Diese Flügel R streichen dicht über die Fangkante F der Mulden und den daran schlieſsenden Theil, welcher genau nach dem

von der Flügelkante beschriebenen Kreise geformt ist.

Die Flügel R werden ununterbrochen von dem Arbeiter A aus mittels der endlosen Schnur s in langsame Drehung versetzt und reinigen dabei

beständig die Fangkanten F, indem sie den dort sich

absetzenden Schmutz nach hinten schieben.

Im hinteren Theile ist nun die Mulde wesentlich anders als bisher gestaltet; erstens

ist die Form des Bodens eine gebrochene, wodurch ein tieferer frei zugänglicher

Theil gebildet wird, und zweitens ist eine Leiste P mit

Lederlappen angebracht, die Räumer R schieben folglich

den an der Fangkante F abgesetzten Schmutz nach hinten,

wo der letztere in den tieferen Muldentheil M abfällt,

also aus dem Bereiche des Drehungskreises des Räumers tritt und bei der weiteren

Drehung der Räumer wischen sich die Flügelkanten desselben an den vorstehenden

Lederlappen ab. Es kann demnach kein Schmutz von den Flügeln wieder mit an den

Wender zurückgenommen werden und der hintere tiefere Muldentheil M gestattet eine vollkommen gefahrlose Reinigung.

An der Pelztrommel ist ein selbsthätiger Pelzbrecher vorgesehen, welcher insofern

Unfälle verhüten kann, als die Arbeiterin nicht mehr wie früher nöthig hat, bei der

erreichten Pelzstärke den Pelz auf der Trommel zu zerreiſsen und abzunehmen, also

gar nicht mehr den gefährlichen Betriebstheilen nahe zu kommen und an denselben zu

arbeiten hat. Hat nämlich die Pelztrommel eine bestimmte Anzahl Umdrehungen gemacht,

ist also ein Pelz von bestimmter Stärke erreicht, so rückt selbsthätig eine

Vorrichtung ein, welche die Pelze zerreiſst, von der Trommel abzieht und in einen

Sammelkasten befördert, aus welchem die Arbeiterin die Pelze zu ganz gelegener Zeit

entnehmen kann. Ein hoher Werth dieser selbsthätigen Vorrichtung für Unfallverhütung

liegt auch noch darin, daſs die die Krempel bedienende Arbeiterin in ihrer

Aufmerksamkeit für ihre Maschine entlastet wird, die Bedienung also erleichtert und

die Vorsicht gegen Unfälle vermindert wird, und dies hat ebenso Bezug auf die

selbsthätigen Schmutzfangmulden.

Um der Forderung der Textilberufsgenossenschaft, zufolge welcher jede Arbeitsmaschine

für sich ausrückbar sein soll, zu genügen, müssen namentlich die älteren Krempeln

mit besonderen Riemenausrückern nachträglich versehen werden. Ein solcher

nachträglich anbringbarer Ausrücker ist von Schimmel und

Comp. ebenfalls ausgestellt; derselbe ist in Fig. 35 abgebildet.

An dem Krempelbogen wird zwischen zwei Walzenstelleisen an einer passenden Stelle ein

Stelleisen mit einer Nabe fest angeschraubt, in welcher eine abgedrehte Spindel

steckt, die durch eine kräftige Klemmschraube darin festgehalten wird. Die Spindel

trägt an ihrem vorderen frei ragenden Ende eine besonders aufgeschraubte Zahnstange,

und auf der Spindel ist eine Hülse verschiebbar, an welcher die zwei Stifte, zwischen denen der

Antriebsriemen durchgeht, befestigt sind. In der Hülse ist noch, senkrecht zur

Spindel stehend, ein Bolzen drehbar, welcher innerhalb der Hülse ein kleines in die

Zahnstange greifendes Zahnrad und auſserhalb ein Handrad trägt; bei Drehung des

letzteren wird also durch den Zahnstangentrieb die Hülse auf der Spindel und damit

der in der Stiftgabel laufende Antriebsriemen auf seinen Scheiben verschoben.

Obwohl die Hülse durch den kleinen Zahntrieb einer Selbstverschiebung durch den

Riemen genügend Widerstand entgegensetzt, kann auſserdem noch die Hülse in ihren

Endstellungen durch eine Schraube mit Flügelkopf auf der Spindel festgeklemmt

werden. Die Verschiebung mittels des Zahnstangentriebes gestattet ein ruhiges,

langsames und sicheres Ueberführen des Riemens, wie es der allmählichen Einrückung

von Maschinen, welche, wie die Krempeln, schwer zu laufen anfangen, entspricht und

wie dies mittels eines Riemengabelhebels nie zu erreichen ist.

Dieser Riemenausrücker gestattet dadurch, daſs die Spindel in dem am Krempelbogen

befestigten Stelleisen verdreht werden kann, ein in allen Fällen passendes

Einstellen der Riemengabel. Auch die beiden Stifte derselben sind den wechselnden

Riemenbreiten entsprechend in Schlitzlöchern der Hülse gegen einander zu verstellen,

so daſs für die Anfertigung eines solchen Riemenausrückers nur die Angabe des

äuſsersten Abstandes der Antriebsscheiben vom Krempelbogen erforderlich ist.

Der Riemenausrücker hat nur eine einzige Befestigungsstelle mit nur einer Schraube,

und zwar noch in höherer bequem zugänglicher Lage, wodurch auch der Gang zwischen

den Krempeln nicht verengt wird.

Fig. 36

erläutert einen im Modell ausgestellten Fangkorb für die Abfallstoffe der

Walzenkrempeln, wie er von G. Josephy's Erben in

Bielitz, österreichisch Schlesien, in den Handel gebracht wird.

Der Fangkorb ist unterhalb der Wenderwalze a

angeordnet.

Durch Löcher in dem Schutzbleche b ist während des

Betriebes der Krempel die Anhäufung des Schmutzes am Tischbleche c stets bemerkbar und damit auch leicht zu erkennen,

wenn derselbe entfernt werden muſs. Der Arbeiter legt mit der Hand das um a drehbare Schutzblech b

nach vorn um und zieht damit gleichzeitig das durch Gelenkstangen e mit b verbundene und in

Führungen auf eine Unterplatte d gleitende Tischblech

c derart zurück, daſs, wie in der Skizze punktirt

eingezeichnet ist, die Bleche b und c eine Fläche bilden. Jetzt kann, da das

Wollschmutzblech von der Wenderwalze W etwa 150mm entfernt ist, dasselbe leicht, schnell,

vollkommen und ohne jede Gefahr gereinigt werden.

Die von der böhmischen Kotzen- und Pferdedeckenfabrik von

S. Heller in Neuötting ausgestellte

Sicherheitsvorrichtung (Fig. 37) ist an einem

Klopfwolfe angebracht. Dieselbe besteht aus einem durch Hebel und Gewicht

ausbalancirten Blechschieber S, welcher mit dem Deckel

D des Klopfwolfes durch die Stangen s so verbunden ist, daſs sich der Schieber vor die

Wolftrommel schiebt, sobald der Deckel geöffnet wird.

Die Gesammtausstellung von Schutzvorrichtungen für Textilmaschinen, welche die Mülhauser Gesellschaft veranstaltete, sei nunmehr

eingehender besprochen.

Baumwolleschlagmaschine. Die meisten Unfälle an diesen

Maschinen entstehen durch Berührung mit [dem Schläger. Es kommt besonders vor, daſs

die Arbeiter während des Betriebes der Maschine oder – was am häufigsten eintritt –

bevor dieselbe vollständig still steht, die Haube aufheben oder daſs sie die Wolle,

welche öfters zwischen Schläger und Tambour auf dem Roste festsitzt, mit der Hand

herausnehmen wollen, indem sie die Klappe des letzteren öffnen.

Um jede Berührung der Hand mit dem Schläger unmöglich zu machen, hat man in erster

Linie versucht, das Oeffnen der Klappe zu verhindern, indem man letztere

verschraubte oder durch ein Vorhängeschloſs sicherte, zu welchem nur der Meister

einen Schlüssel besaſs.

Natürlich sind diese Maſsnahmen sehr lästig für den Arbeiter und deshalb nur noch

selten in Gebrauch.

Statt dessen sind verschiedene sehr hübsche und zweckmäſsige Anordnungen in Anwendung

gekommen, welche ihren Zweck vollständig erfüllen, ohne eine so lästige Beschränkung

des Arbeiters herbeizuführen.

Vorrichtung von Steinheil-Dieterlen. Um das Oeffnen des

Schlosses den Arbeitern zu gestatten, sobald die Maschine stille steht, ist die

Treibscheibe mittels einer Eisenplatte, welche zwei Oeffnungen besitzt, geschlossen.

Durch diese Oeffnungen geht der erste Ring einer Kette, an welche der Schlüssel des

Vorlegeschlosses befestigt ist. Bevor die Maschine in Gang gebracht wird, und

nachdem die Klappen verschlossen sind, wirft man Schlüssel und Kette durch die

Oeffnungen in das Innere der Scheibe hinein. Der Schlüssel kann während des

Betriebes somit nicht erreicht werden.

(Fortsetzung folgt.)