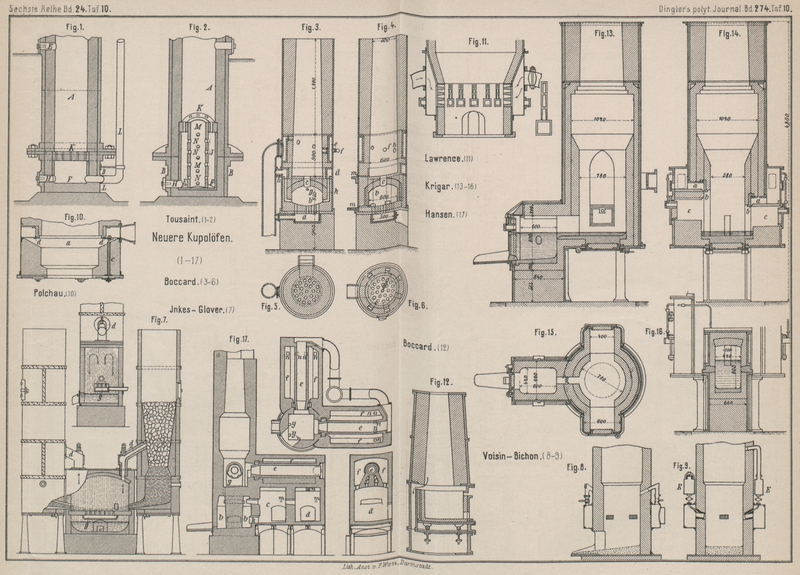

| Titel: | Neuere Cupolöfen. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 163 |

| Download: | XML |

Neuere Cupolöfen.

Mit Abbildungen auf Tafel

10.

Neuere Cupolöfen.

Die Bestrebungen auf dem Gebiete der Gieſserei waren in den letzten Jahren sehr

lebhaft und sowohl darauf gerichtet, die Arbeit des Formens mehr und mehr den

Maschinen zu überweisen – ein Bestreben, welches wohl in erster Reihe durch die

mannigfachen Ausstände der Former angeregt worden ist – als auch darauf, dem

Betriebe durch Verbesserung der Schmelzvorrichtungen und Betriebsweisen

wirthschaftlich aufzuhelfen und auf diese Weise den sehr gedrückten

Unternehmergewinn nach Möglichkeit zu heben.

Zu diesem Zwecke wurde in erster Reihe eine bessere Ausnutzung des Brennmaterials angestrebt. Die nach dieser Richtung

erzielten Ergebnisse wurden mitunter so betont, daſs es fast schien, als ob es die

erste Aufgabe des Cupolofens sei, ein möglichst geringes Maſs von Koks zu

verbrennen. Natürlich hat dies an sich ja zu rechtfertigende Bestreben sofort ein

Ende, wenn das erzielte Guſsmaterial minderwerthig wird. Dem Anscheine nach ist man

bei den Versuchen der Grenze der möglichen Ersparniſs sehr nahe gekommen, und hat

allerdings einen bedeutenden Minderverbrauch erzielt. Wenn hin und wieder die Grenze

überschritten wurde, so machte sich auch bald der nöthige Rückschlag bemerkbar. Die

Richtung der einschläglichen Bestrebungen war eine mehrfache, und entweder darauf

gerichtet, die Bildung des Kohlenoxydes möglichst zu verhindern, oder, wenn sich

dasselbe gebildet hatte, es möglichst vortheilhaft zu verwerthen; ferner suchte man

das genannte Ziel durch Vorwärmen des Windes zu erreichen.

Ganz besonders wurde das von Herbertz wieder angeregte

und von ihm erst lebensfähig gemachte System des Saugegebläses (Woodward) ausgebildet. Die Ergebnisse der Schmelz- und

Betriebsweise der Herbertz'schen Oefen waren so

günstig, daſs in kaum drei Jahren allein in Deutschland an 150 Oefen dieser Art

aufgestellt worden sind. Auch für andere Oefen, zu metallurgischen Zwecken, zum

Rösten, zum Glasschmelzen u. dgl., hat sich die Herbertz'sche Bauweise eingeführt; sogar hat der zu Grunde liegende

Gedanke neuerdings auf Kesselfeuerungen, unter Wegfall der Roststäbe, Anwendung

gefunden. Auf letztere Feuerungen hoffen wir in kurzem unter Mittheilung von

Betriebsergebnissen zurückkommen zu können.

Die auſser dem Herbertz'schen Ofen zur Zeit wohl am

weitesten verbreiteten Oefen von Greiner und Erpf

(vertreten durch Lürmann), sowie die von Ibrügger und Krigar sind

auf einen so hohen Leistungsgrad gebracht worden, daſs die Wahl in erster Reihe wohl

von örtlichen Verhältnissen bedingt ist. Bei Gelegenheit der am 6. September 1887 in

Coblenz stattgehabten Versammlung des Vereins deutscher Bisengieſsereien wurden

(nach Stahl und Eisen, Oktoberheft S. 743) die

Leistungen von Cupolöfen besprochen, und berichteten mehrere Theilnehmer über ihre

Erfahrungen bei Anwendung Lürmann'scher, Herbertz'scher und Ibrügger'scher Cupolöfen. Herr Bergrath Jüngst erwähnt, daſs er den früher befolgten Grundsatz, möglichst viel

Kohlen zu sparen, aufgegeben habe. Nach seinen Erfahrungen sei die Behauptung, daſs

bei dem Lürmann'schen Ofen eine auſserordentliehe

Kohlenersparniſs zu erzielen sei, nicht zutreffend; das Eisen sei bedeutend besser

geworden und der Procentsatz an Ausschuſs ganz erheblich gesunken, seitdem man bei

dem Betriebe nicht mehr auf Kohlenersparniſs sehe.

Herr Ingenieur Sahler, Oberingenieur der Firma F. A. Herbertz, theilt mit, daſs mit dem Herbertz'schen Ofen in dem Etablissement der Firma F. A. Herbertz zu Cöln bereits seit drei Jahren

gearbeitet werde. Der Ofen habe während dieser Zeit alle Phasen der Entwickelung

durchgemacht und Erfolge erzielt, wie sie bei keinem der Oefen anderer Systeme zu

erzielen seien. Bei einmaliger Koksfüllung bedürfe der Ofen 5 Proc. Satzkoks und

ergebe eine Abbrandersparung gegenüber den Oefen mit gepreſstem Winde von 3 bis 5

Proc. Der wesentlichste Vortheil des Herbertz'schen

Ofens liege indessen hauptsächlich in der Erzeugung eines dichten und weichen

Gusses, auch aus geringen Roheisenmarken, was darin seinen Grund habe, daſs durch

die gleichmäſsige, rings um den Schacht gehende Oeffnung für die Lufteinströmung die

äuſserste atmosphärische Luft mit ganz geringer Spannung in den Ofen trete, die Koks

dicht über der Lufteinströmungsöffnung unter Bildung von Kohlensäure zur Verbrennung

bringe und ein Schmelzen des Eisens, unter möglichst geringer Entziehung von

Kohlenstoff und Silicium, herbeiführe. Das Eisen werde nicht, wie bei anderen Oefen,

bereits im oberen Theile

des Schachtes tropfbar flüssig, sondern gelange, gut vorgewärmt, in die sehr tief

liegende Schmelzzone und, ohne stark oxydirenden Winden ausgesetzt zu sein, von da

hitzig geschmolzen in den Sammelraum. Der Kohlenverbrauch zur Erzeugung des Dampfes

sei seiner Zeit bei Gebrüder Sulzer in Ludwigshafen auf

das Gewissenhafteste festgesetzt worden, und es seien demnach bei 8 facher

Verdampfung des Kessels 1k,80 Kohlen erforderlich,

um 100k Eisen zu schmelzen, was einem Betriebe mit

gepreſstem Winde annähernd entspreche. Die Leistungsfähigkeit dieses Ofens sei bei

stetigem Betriebe eine unbeschränkte und schmelze gegenwärtig ein Ofen bei der

Isselburger Hütte stündlich 4 bis 5000k Eisen

herunter. Bei den vor kurzem angestellten Versuchen mit erhitzter Luft wurde die

einströmende Luft durch den Ofen selbst auf 400° vorgewärmt, und man war dadurch in

der Lage, nicht nur Stahl, sondern auch Schmiedeeisen ohne jeglichen Zusatz sehr

hitzig und dünnflüssig zu schmelzen.

Auch Frh. v. Manteuffel erwähnt, daſs unter den neueren

Cupolöfen sich ganz besonders die von F. A. Herbertz

und von Greiner und Erpf durch geringeren

Materialverbrauch auszeichnen. Auf dem Eisenwerke Lauchhammer sei neuerdings ein Herbertz-Ofen

mit einer stündlichen Schmelzleistung von 3 bis 4000k im Betriebe und ergebe sehr befriedigende Resultate, er arbeite sehr

gleichmäſsig und das Eisen komme schon nach höchstens 10 Minuten nach Anlassen des

Dampfstrahles geschmolzen in den Herd und tropfe dann ohne Unterbrechung weiter. Es

lassen sich in diesen Oefen auch geringwerthigere Roheisensorten verschmelzen, und

der daraus erzeugte Guſs sei auch in den kleinsten Gegenständen weich, leicht

bearbeitbar und äuſserst scharf in den Conturen.

Auf dem ebenfalls der Actiengesellschaft Lauchhammer

gehörigen Eisenwerke Gröditz bei Riesa sei andererseits seit Januar d. J. ein

Cupolofen, ausgeführt nach dem Systeme Greiner und Erpf

und nach den Angaben des Ingenieurs Lürmann in

Osnabrück, mit bestem Erfolge im Betriebe, so daſs augenblicklich noch ein zweiter

derartiger Ofen eingerichtet werde.

Wenn nun zur Erzielung einer rationellen Ausnutzung des Brennmaterials erforderlich

sei, daſs alle brennbaren Bestandtheile desselben auch wirklich verbrannt werden, so

sei dies bei den Cupolofen älterer Form entschieden nicht der Fall, es gehen bei

diesen im Gegentheile eine groſse Menge brennbarer Gase unverbrannt verloren. Es

habe dies hauptsächlich daran gelegen, daſs diese alten Oefen stets nur eine

benutzte Düsenreihe, oft nur zwei oder sogar nur eine Düse hatten. Gerade diesem

Uebelstande haben die Oefen von Greiner und Erpf ganz

wesentlich abgeholfen, indem sich auſser der unteren Düsenreihe, deren 5 bis 6 im

Kreise rundum angebrachte Oeffnungen eine Weite von 100 bis 125mm haben, am Ofen auſsen eine ganze Spirale von

kleinen sogen.

Oberwinddüsen befinde, die 25mm Durchmesser haben

und deren Zahl 12 bis 18 betrage. Dadurch nun, daſs diese Düsen spiralförmig um den

Ofen laufen und derartig in den Ofen einmünden, daſs die Gase von oberhalb der

Schmelzzone an bis zu einer Höhe von etwa 2m,60

von der Sohle ab stets, und zwar rundum, von irgend einer Seite Zufuhr an Luft

erhalten, werde bewirkt, daſs die von unten aufsteigenden Gase fast bis zum

Verlassen der Eisen- und Koksschichten die zum Verbrennen nöthige Luft zugeführt

erhalten, so daſs fast alle brennbaren Gase auch wirklich verbrannt werden. Die Höhe

des in Gröditz aufgestellten Ofens betrage von der Abstichsohle bis zur

Einwurföffnung 4m,50, der Ofen habe eine untere

Düsenreihe von 6 Stück zu 125mm Durchmesser und

eine obere von 15 Stück zu 25mm Durchmesser, diese

letzteren werden, unabhängig vom unteren Gebläse, auf besonderen Winddruck regulirt.

Es werden täglich 24000 bis 32000k Roheisen

durchgeschmolzen, die Maximalleistung betrage 40000k und dabei sei das Eisen stets sehr hitzig und bestens brauchbar. Die

Ersparniſs an Koks betrage etwa 25 Proc.

Wir haben im Vorstehenden die Auslassungen der betreffenden Fachleute dem

wesentlichen Inhalte wiedergegeben, um zu belegen, daſs die Wahl des Ofens

wesentlich von der Oertlichkeit und dem Geschmacke abhängig sein wird.

Weitere erwähnenswerthe Bestrebungen sind darauf gerichtet, eine Verbesserung des

Eisens dadurch zu erzielen, daſs gewisse Zusätze gemacht werden oder auch Luft mit

Pressung eingeführt wird, beides in der Absicht, eine chemische Umwandelung zu bewirken. Dabei wird denn auch mehrfach versucht,

stahlartiges Material zu erzielen. Die nothwendige Folge dieser Bestrebungen ist,

dem Ofen einen höheren Hitzegrad zu ertheilen, wozu in erster Reihe ein Vorwärmen der Gebläseluft sich als wirksam gezeigt

hat.

Nebenher gehen Versuche, die auf den übrigen Gebieten des Hüttenwesens so vielfach

mit Erfolg verwendeten Gasfeuerungen auch im

Cupolofenbetrieb zu benutzen, wozu noch besonders das Bedürfniſs angeregt hat, bei

der Stahlgewinnung das Schmelzgut von der Berührung mit dem Brennmateriale fern zu

halten.

Im Nachstehenden werden wir auf die einzelnen Punkte näher eingehen, wobei sich

ergeben wird, daſs bei den Ausführungen vielfach die gleichzeitige Lösung mehrerer

der angedeuteten Aufgaben angestrebt wird.

Die Zusätze zur chemischen Umwandelung betreffend,

machen wir zunächst auf die Mittheilung F. Gautier's

über das Schmelzen von Schmiedeeisen- oder Stahlabfällen im Cupolofen unter Zusatz

von Siliciumeisen aufmerksam, welche derselbe in der Versammlung des „Iron and Steel Institute“ vorgetragen hat (vgl. Stahl und Eisen, 1888 Nr. 8). Der Vortragende wies auf

die Schwierigkeit hin, durch Schmelzen von schmiedbarem Eisen mit Zusatz von gewöhnlichem Graueisen,

also durch jenes Verfahren, welches bereits seit länger als zwanzig Jahren für

verschiedene Zwecke, neuerdings für die sogen. Temperstahldarstellung, hier und da

versuchsweise zur Anwendung gebracht worden ist, ein gut gieſsbares Material zu

erhalten. Da der Siliciumgehalt beim Cupolofenschmelzen sich verringert, der

Kohlenstoffgehalt kohlenstoffarmen Eisens dagegen eher zu- als abnimmt, so erfolgt

ein weiſses, siliciumarmes, zur Herstellung dichter Güsse wenig brauchbares

Guſseisen. Durch Zusatz von Siliciumeisen statt des gewöhnlichen Graueisens zum

schmiedbaren Eisen läſst sich, wie in Frankreich angestellte Versuche ergeben haben,

ein besserer Erfolg erlangen.

Auf einem Werke zu Havre wurden 79 Th. Fluſseisenblechabfälle mit 21 Th. 13

procentigerm Siliciumeisen zusammengeschmolzen. Der Siliciumgehalt des Einsatzes

betrug demnach 2,60 Proc.; der Siliciumgehalt des geschmolzenen Metalles scheint

nicht ermittelt worden zu sein. Man erhielt Blöcke, deren einer von 40mm Stärke im Quadrat bis auf 30mm Stärke geschmiedet wurde, ohne irgend welche

Risse zu bekommen. Der gehämmerte Block, 30mm

stark, wurde dann einer Schlagprobe unterzogen. Bei einer freien Auflage von 160mm hielt er zwölf Schläge mit einer Fallkugel von

16k Gewicht aus, deren erster aus einer Höhe

von 35cm und jeder folgende aus etwas gröſserer

Höhe geführt wurde, bis schlieſslich bei 1m

Fallhöhe der Bruch erfolgte.

Bei einem anderen zu Terrenoire angestellten Versuche schmolz man 77 Th. Stahlabfälle

mit 23 Th. 9 procentigem Siliciumeisen und goſs daraus einen quadratischen Stab von

30mm Stärke, welcher, ohne geschmiedet zu

sein, bei dem zehnten Schlage einer gleich schweren Fallkugel als bei dem ersten

Versuche aus einer Höhe von 1m,010 zerbrach.

Probestücke, aus schottischem Gieſsereiroheisen gegossen, pflegen, nach Gautier, wenn sie der gleichen Probe unterworfen

werden, bei einer Fallhöhe von durchschnittlich 0m,4 zu zerbrechen, und es ist demnach die bedeutend gröſsere Zähigkeit des aus

Stahlabfällen und Siliciumeisen erzeugten Gieſsmaterials nicht zu verkennen.

Prüft man nun, ob das Verfahren eine gröſsere Bedeutung als die eines lehrreichen

wissenschaftlichen Versuches besitzen kann, so ergibt eine Selbstkostenrechnung –

bekanntlich die empfindlichste Probe auf die Zweckmäſsigkeit eines Verfahrens –

folgendes:

790k Stahlabfalle zu 65

M.

51,35 M.

210k 13 procentiges

Siliciumeisen zu 135 M.

28,35 „

Schmelzkoks

2,– „

Schmelzerlöhne

3,– „

Sonstige Schmelzkosten (Gebläse, Gezäh, Repara- turen

und anderes mehr)

5,– „

–––––––

Zusammen

89,70 M.

Rechnet man 5 Proc. Abbrand, so kosten 1000k

geschmolzenes Metall vor dem Eingieſsen in die Guſsformen 94,20 M. Dabei sind die

Einheitspreise

absichtlich ziemlich niedrig gerechnet. Hieraus folgt zunächst, daſs, wie sich

erwarten lieſs, die Kosten des Verfahrens ziemlich hoch sind. In den meisten Martin-Hütten, wo man aus dem Martin-Ofen Guſswaaren erzeugt, wird man billiger arbeiten können und ein

noch vorzüglicheres Guſsmaterial gewinnen. Ein Martin-Ofen aber erfordert einen ununterbrochenen Betrieb; für eine

gewöhnliche Gieſserei würde er nicht geeignet sein.

Daher kann für besondere Zwecke, wie sie auch in gewöhnlichen Eisengieſsereien nicht

selten vorliegen, das von Gautier empfohlene Verfahren

wohl als brauchbar sich bewähren, zumal wenn es durch fernere Versuche noch weiter

ausgebildet, insbesondere wenn für jeden einzelnen Fall ermittelt wird, welches

Verhältniſs zwischen Siliciumeisen und Stahlabfällen das geeignetste sei.

Ueber die Zusätze von Aluminium, Mangan, Nickel und anderer Metalle werden vielfach

Versuche gemacht, die jedoch zu einem Abschluſs noch nicht gekommen sind. In D. p. J. 1889 273 456

berichteten wir bereits über die vorzüglichen Erfolge, welche Riley mit Nickeleisen erreicht hat. Mit

Aluminiumzusätzen werden vielfach Versuche gemacht, unter anderem auf dem Kruppschen Stahlwerke in Essen (vgl. auch Mitiseisen

1888 267 397).

Die chemische Umwandelung im Cupolofen durch Eintreiben atmosphärischer Luft für sich

oder in Verbindung mit anderen Stoffen ist der Zweck des zweitheiligen Ofens zur

Erzeugung von Schmiedeeisen und Stahl von Joseph

Toussaint in Holmes Hall bei Brigg (Lincolnshire) (D. R. P. Nr. 46157 vom

16. Oktober 1887). Bei diesem Ofen ist der untere Theil B (Fig.

1) von dem oberen A durch eine mit Löchern

versehene Scheidewand K getrennt. An der Seite ist ein

Rohr L angeordnet, welches seitlich über dem Boden F einmündet und zum Zuführen von Fett oder Mischung von

Fett und anderen Stoffen dient, welche eine dem Puddelprozeſs ähnliche Wirkung in

dem geschmolzenen Bade hervorbringen sollen. H ist das

Abstichloch. Fig.

2 zeigt die Ausbildung der durchlöcherten Scheidewand K als Ring und die Verbindung des letzteren mit einem

oben und unten offenen, bis zum Boden des Ofens reichenden durchlöcherten Rohr M, welches concentrisch zum Futter J der Kammer B steht, zum

Zweck, einen ringförmigen Raum zu schaffen, in welchen die fettigen Stoffe

eingeführt werden können.

Eine ähnliche Einrichtung zeigt der Boccard'sche Ofen,

welchen Revue industrielle vom 21. Juli 1887 S. 282

beschreibt. Er hat spiralförmige Anordnung der Düsen, wie das System Greiner und Erpf und ist, worauf seine

Eigenthümlichkeit beruht, mit durchlöchertem Boden, in ähnlicher Weise wie die

Bessemerbirne, versehen. Hierdurch soll der Ofen zur Darstellung von Stahl geeignet

sein. Als Gebläse wird eine Gebläsemaschine oder auch ein Ventilator benutzt. In den

Fig. 3 bis

6

bezeichnet a die Luftkammer, b den Herd; durch die Oeffnung c

flieſst das geschmolzene

Metall dem Herde zu. Eine zweite Luftkammer ist bei d,

eine dritte bei e mit Schaulöchern f und den Düsen h. Durch

die Kanäle k gelangt die Gebläseluft auf den Boden des

Herdes. Als gemeinsame Zufuhr des Gebläsewindes dient das Rohr l. Das Abstichloch für den Herd ist bei m, bei m1 befindet sich ein ähnlicher Abstich für den

eigentlichen Schmelzofen. Die Windzuleitungen sind mit Absperrventilen versehen, um

nöthigenfalls den ganzen Winddruck für die Kammer a zur

Verfügung zu haben, wenn der Ofen als Stahlofen benutzt werden soll. Vorsorglich

wird in unserer Quelle bemerkt, daſs man, wenn vermuthet wird, daſs der Wind nicht

kräftig genug sei, um das flüssige Metall am Durchflieſsen nach a zu hindern, den Windraum a nebst den Löchern mit Sand füllt. Das Gebläse wird alsdann

ausschlieſslich durch die sechs Kanäle k geleitet und

tritt am Boden ein. Das Erzeugniſs dieses Ofens soll sich sowohl für die kleinsten

Guſsstücke eignen, die bis jetzt in Schmiedeguſs gemacht wurden, als auch für

Maschinenguſs und für Walzen, welche letztere sich durch besondere Festigkeit

auszeichnen. Oefen dieser Art verwendet die Bugloser Hütte. Wir sind der Meinung,

daſs der Boccard'sche Ofen, um zuverlässig zu sein, von

zu vielen Zufälligkeiten des Betriebes abhängig ist. Ein Einströmen des Gusses in

die Kammer a würde eine sehr schwierige

Wiederherstellung erfordern. Die Verwendung gewöhnlicher Ventilatoren halten wir

geradezu für ausgeschlossen.

Den Zweck des Feinens suchte William Jukes, W. B. Glover

und F. Bosshard in Manchester nach dem D. R. P. Nr.

44730 vom 24. Januar 1888 dadurch zu erreichen, daſs sie zwei Cupolöfen anordnen,

welche durch einen gemeinschaftlichen Sammelraum verbunden sind (Fig. 7). Mit dem letzteren

ist die Feinvorrichtung verbunden. Der Boden des gemeinschaftlichen Sammelraums ist

nämlich mit einer durchlöcherten Brücke versehen, die durch den Windkasten g Wind empfängt. Das in den Oefen niederschmelzende

Eisen flieſst über die Brücke, wird von den durch dieselbe tretenden Windstrahlen

gefeint und fällt dann an den Seiten der Brücke in den Herd des Sammelraumes

herunter. Der durch die Brücke geblasene Wind tritt durch die Röhren d in die Cupolöfen.

Eine Reihe von Cupolöfen, welche die Zuführung fremder Stoffe zu dem angegebenen

Zwecke – Veränderung der Eisenqualität – ermöglichen, erwähnt A. Gouvy fils in seiner auch als Sonderabdruck (bei Chaix, Paris 1887) erschienenen Studie „Étude sur les cubilots pour la fusion de la fonte“.

Insbesondere sind dies die Oefen von Batty 1877 224 * 105, Voisin-Bichon,

Herliczka 1880 238 * 318, Ibrügger 1882 245 * 14 und

Krupp 1880 235 * 373,

welche jedoch an der angeführten Stelle bereits besprochen sind. Von dem in

Frankreich sehr verbreiteten Voisin-Bichon'schen Ofen

mit Einspritzung von Erdöl oder anderer flüssiger Oele gibt Gouvy

die in Fig. 8 und 9 dargestellte Zeichnung.

Von den beiden Erdölbehältern E aus führen Röhren in

die obere Kante der unteren, kleinen Düsen, wo das Erdöl erfaſst und in den Ofen

gefördert wird. Eine Reihe von weiteren Düsen befindet sich in etwas gröſserer Höhe.

Als Hauptvortheil des Ofens wird angegeben, daſs derselbe eine hohe Temperatur und

ein Niederschmelzen groſser Mengen ermöglicht. Belege dieser Vorzüge, durch

Mittheilung von Betriebsergebnissen, bringt der Verfasser leider nicht. Wie aus der

Figur ersichtlich, sind die oberen Düsen für sich abstellbar. Den nebenbei erwähnten

Umstand, daſs man eine letzte Beschickung von Eisen ohne Brennmaterial aufgeben

könne, halten wir für unwesentlich.

Erwähnt sei noch, daſs nach Gouvy das Stahlwerk von

Longwy bei den Schmelzungen im Cupolofen einen Koks verwendet, welcher durch Mischen

von Steinkohle und Manganerz aus gewöhnlichen Koksöfen erzielt wurde. Durch die

basische Schlacke soll, nach Angabe der Erfinder, jede Spur von Schwefel aus dem

Guſs entfernt worden sein.

(Fortsetzung folgt.)

Tafeln