| Titel: | Neue Gasmaschinen. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 97 |

| Download: | XML |

Neue Gasmaschinen.

(Patentklasse 46. Fortsetzung des Berichtes S. 49

d. Bd.)

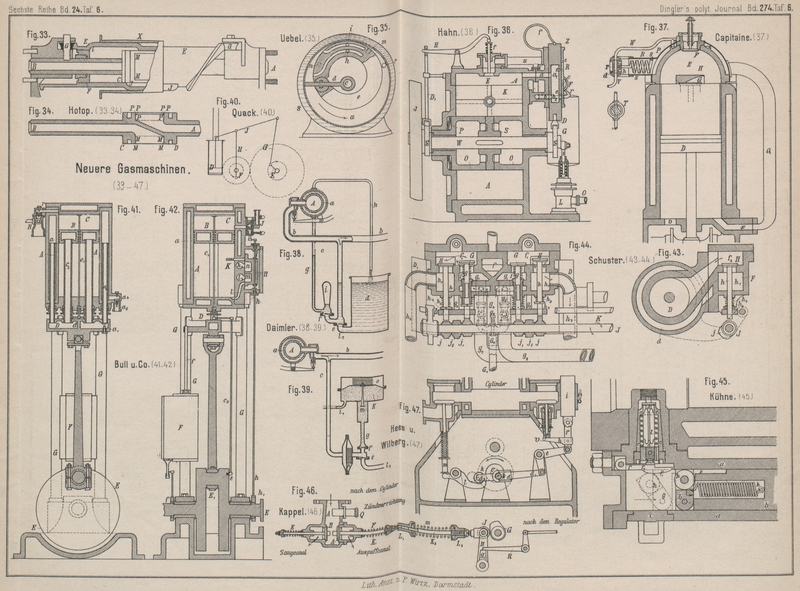

Mit Abbildungen auf Tafel

6 und 7.

Neue Gasmaschinen.

Der Gasmotor von P. J. Ravel und E. Breittmayer in Paris (* D. R. P. Nr. 45581 vom 20. December 1887 und

Revue industrielle, 1888 * S. 461) erhält auf jede

Umdrehung eine Explosion, während zugleich Luft, die am vorderen Cylinderende beim

voraufgegangenen Kolbenrückgange angesaugt wurde, verdichtet und für die folgende

Ladung in einen besonderen Behälter übergedrückt wird, der am Cylinder oder am Bette

der Maschine an passender Stelle angeordnet ist. Die zur Ladung nöthige Luft wird

mit Gas, das durch eine besondere Gaspumpe verdichtet wird, in innigste Vermischung

gebracht, bevor die Ladung in den Arbeitscylinder eingeführt wird, und entsprechend

dem Kraftbedarfe wird die in eine Ladung einzuführende Gasmenge mittels eines

Regulators bemessen. Der Austritt der Verbrennungsgase erfolgt durch ein von der

Kurbelwelle gesteuertes Ventil entweder unmittelbar am hinteren Theile des

Cylinders, oder auch durch mehr nach vorn liegende Oeffnungen, die vom Arbeitskolben

im Cylindermantel freigelegt werden. Die Entzündung ist elektrisch und wird durch

Stromunterbrechung bewirkt.

Eine zusammengesetzte rotirende und hin und her gehende Bewegung ist dem Cylinder der

Maschine von M. Hotop in Saarbrücken (* D. R. P. Nr.

43361 vom 14. Mai 1887) eigen, welche einen feststehenden Kolben hat (Fig. 33 Taf.

6).

Ein cylindrischer, feststehender Kolben CD wird von zwei

Leitungen A und B

getragen, welche in der Richtung der Achse in den Kolben eindringen. Dieselben sind

durch eine Scheidewand H von einander getrennt. Die

Leitung A öffnet sich auf der cylindrischen Fläche des

Kolbens durch eine Mündung P, und die Leitung B öffnet sich auf der entgegengesetzten Fläche durch

eine andere Mündung M. Ein beweglicher Cylinder EF umgibt den Kolben und dreht sich auf den Leitungen

A und B, welche durch

Stopfbüchsen hindurchgehen. Dieser Cylinder besitzt eine genügende Länge, um auſser

der rotirenden Bewegung noch einen abwechselnden geradlinigen Gang in der Richtung

der Achse zu gestatten. Das Ergebniſs beider Bewegungen bildet eine Ellipse oder

eine der Ellipse sich nähernde Curve. Diese Bewegung wird durch zwei auf der

Verlängerung des Cylinders befindliche gekrümmte Geleise geleitet, welche zwischen

zwei Rollen G gepreſst sind, deren Zapfen auf den

Kolbenleitungen befestigt sind.

Zwei in der inneren Wandung des Cylinders angebrachte Rinnen I und J bringen die Cylinderwandung

abwechselnd mit der Mündung M und der Mündung P in Verbindung. Wenn man die Maschine in der in der Zeichnung

angegebenen Lage betrachtet und annimmt, daſs ein Gasstrom in die Leitung A eintritt, während der Cylinder sich in einer

rotirenden Bewegung in der Richtung FE befindet, so

tritt die Rinne J vor die Mündung P, und indem der Gasstrom zur Rechten des Kolbens

wirkt, beschleunigt er die Bewegung des Cylinders nach rechts, während die Rinne I vor der Oeffnung M

vorbeigeht und die links des Kolbens befindlichen Gase u.s.w. durch die Leitung B austreten läſst. Nach der folgenden halben Drehung

stellt sich die Rinne J vor die Mündung P und die Rinne I vor die

Mündung M, und indem die Gase zur Linken des Kolbens

wirken, wird der Gang des Cylinders nach links beschleunigt, während auf der rechten

Seite des Kolbens der Austritt stattfindet.

Eine rotirende Gasmaschine von H. Uebel in Berlin (* D.

R. P. Nr. 47914 vom 14. November 1888) ist in Fig. 35 dargestellt. Das

cylindrische Gehäuse a ist beiderseits durch Deckel

geschlossen, durch welche die den rotirenden Kolben d

tragende Welle c geführt ist. Der Kolben d verschiebt sich in einem rotirenden cylinderförmigen

Schieber e, welcher sich in entsprechenden Vertiefungen

bewegt, die in den beiden Deckeln angebracht sind. In den rotirenden Schieber e sind die beiden Kanäle f

und g eingegossen, welche mit den beiden Rohren h und i eines Deckels

verbunden sind. Rohr h führt nur Luft, Rohr i Gas durch die Kanäle f

und g in das Innere des Gehäuses a. Bei der in der Zeichnung dargestellten Stellung des

Kolbens d und unter der Annahme, daſs sich dieser

Kolben in der Pfeilrichtung bewegt, wird durch den Kanal f und das Rohr h Luft, durch den Kanal g und das Rohr i Gas

eingesaugt.

Bevor der Kolben d seine unterste Stellung erreicht hat,

hört aber die Verbindung auf, und befindet sich dann zunächst dem Kolben Luft, in

dem übrigen Raume in der ganzen linken Gehäuseseite aber ein abgeschlossenes Gemisch

von Gas und Luft. Unmittelbar hinter dem Kanäle, welcher das Gemisch von Gas und

Luft zuführt, befindet sich in dem Schieber e eine

Aussparung m und in dem Gehäusedeckel eine Oeffnung n, vor welcher beständig eine Flamme erhalten wird. In

dem. Moment, in welchem die Aussparung m die Oeffnung

n passirt, wird auch durch die Weiterbewegung des

Kolbens d die Flamme eingesaugt, und es erfolgt hierauf

die Entzündung des eingeschlossenen Gas- und Luftgemenges, so daſs der Kolben in

seine oberste Stellung, d. i. den todten Punkt getrieben wird.

Fig. 36 zeigt

eine rotirende Gasmaschine von E. Hahn in Frankfurt a. M. (* D. R. P. Nr. 42823 vom 19. Mai 1887). Der im Gehäuse A rotirende Kolben K steht mit der auf der

Welle W befestigten Scheibe S in fester Verbindung und überträgt die auf ihn durch die Explosion der

Ladung geäuſserte Kraft unter Vermittelung von S auf

die Welle W. Die Welle W

soll von dem im Arbeitsraume herrschenden Druck wenigstens entlastet werden. Sie wird gegen den

Arbeitsraum durch einen aus zwei Theilen bestehenden Hohlcylinder O abgeschlossen, dessen eine Hälfte mit der Rückwand

des Gehäuses ein Ganzes bildet, während der andere bewegliche Theil beim Aufbringen

des Gehäusedeckels unter Mitwirkung einer federnden Scheibe p gegen S sich anlegt und auf beiden Seiten

der Scheibe Abdichtung bewirkt.

Zur selbsthätigen Steuerung des Zündkolbens Z und des

Einlaſsventils E dienen zwei unrunde Scheiben ss, welche zu beiden Seiten des Gehäuses auf die

Schwungradwelle aufgekeilt sind; von hier erfolgt die Bewegungsübertragung durch

Druckstangen D und den doppelarmigen Hebel H. Der Niedergang des Zündschiebers bezieh. der Schluſs

des Ventils E wird durch Federn f vermittelt. Die Luftpumpe L erhält ihren

Antrieb ebenfalls von der Welle W, an deren Ende die

Kolbenstange t mittels excentrischen Zapfens

angeschlossen ist. Der Anschluſs der letzteren an den Luftpumpenkolben geschieht zur

Constanterhaltung des Druckes im Gasbehälter G unter

Zwischenschaltung einer Spiralfeder, so daſs die Spannung in G von der Spannung der Feder abhängig gemacht ist. Sie tritt in Wirkung,

sobald die Gaszufuhr die Gasentnahme überschreitet; in diesem Falle wird die

Kolbenstange die Feder zusammendrücken, ohne ihre Bewegung auf den Kolben zu

übertragen. Ein Rückventil schlieſst den Gasbehälter G

während der Saugezeit der Luftpumpe gegen letztere ab. Von der Gaszuleitung w, vom Gasbehälter nach der Ventilkammer des

Einlaſsventils E führend, zweigt eine Nebenleitung zur

Zündvorrichtung ab; von hier geht wiederum ein Röhrchen r nach der Zündflamme F, wodurch diese ihre

Speisung erhält. Gaszuleitung u und die Druckleitung

sind durch Hähne verschlieſsbar.

Der Zündschieber Z ist als Kolbenschieber gebildet und

wird von dem Führungsrohre R umschlossen. Die Stellung

derselben entspricht der Füllungsperiode des Arbeitscylinders. In der gezeichneten

Lage wird sich die Zündkammer auf dem Wege der Zweigleitung durch die Oeffnungen bb1 mit Gas füllen.

Zugleich wird ein Ueberströmen des Gases durch die Oeffnungen a1

a nach dem Arbeitsraume A

stattfinden, so daſs die Füllung von A auf doppeltem

Wege sich vollzieht, und zwar das eine Mal durch die Hauptleitung u nach dem Einlaſsventil E, das andere Mal durch a. Während der Dauer der

Arbeitsfüllung verharrt der Zündschieber in der gezeichneten Lage; sobald diese

ihrem Ende sich nähert, wird der Schieber durch die unrunde Scheibe s angehoben. Die Oeffnungen ab werden geschlossen, in gleichem Moment e

geöffnet. Durch die weitere Bewegung des Schiebers wird e geschlossen und das Zündloch c geöffnet.

Die Flamme F entzündet den Inhalt in der Kammer, die

sich in rascher Bewegung nach auſsen hin abschlieſst und sofort die Verbindung mit

dem Arbeitsraume A mittels der Oeffnung b1 herstellt, wodurch

die Explosion im Inneren

sich vollzieht und der Kolben K umgetrieben wird.

Während der beschriebenen Vorgänge bleibt der Schieber in aufgehender Bewegung; in

der höchsten Lage, in welcher die Oeffnungen ab1 verbunden sind, tritt Stillstand ein, und zwar so

lange, bis die Ausströmung der Verbrennungsgase aus dem Arbeitscylinder a beginnt. Bei dieser Periode gibt die unrunde Scheibe

s den Schieber frei und die Feder f bewirkt dessen Niedergang in die tiefste Lage, die

Anfangsstellung.

Einen nur zeitweise bei zu starker Erhitzung gekühlten Verbrennungsraum wendet E. Capitaine in Berlin (* D. R. P. Nr. 46714 vom 10.

Juli 1888) an, um vorzeitige Zündungen zu vermeiden.

Die Erfindung bezieht sich auf Gasmotoren, bei welchen der Verbrennungsraum nicht von

auſsen gekühlt, d.h. mit Wasser umgeben ist, und bei welchen die explosible Ladung

vor ihrer Verbrennung verdichtet wird. Die Erfindung bezweckt, die Wandungen des

Verbrennungsraumes auf einer bestimmten Temperatur, einem bestimmten Wärmegrade, zu

erhalten. Werden nämlich die beiden Wände des Verbrennungsraumes durch die

Mittheilung der Wärme der verbrennenden Gase sehr warm, dann tritt eine

selbsthätige, sogen. pneumatische Entzündung des Gasgemisches schon während der

Verdichtung, also zu frühzeitig, ein. Dieser zu frühzeitige Eintritt der Entzündung

erfolgt namentlich bei Anwendung von Erdölgasen statt des gewöhnlichen

Steinkohlengases und bei voller Belastung des Motors.

In Fig. 37 ist

E der Verbrennungsraum, F das Einlaſsventil für das Gasgemisch, G das

Auslaſsventil für die verbrannten Gase, welches in einem seitlich angeordneten

Kanäle H angeordnet ist. Der Verbrennungstopf ist mit

einem Mantel P umgeben. An dem Mantel P ist ein Rohr Q zum

Einlaſs von Luft und ein Rohr R zum Auslaſs derselben

angebracht. Im Rohre R befindet sich eine Bandspirale

S aus zwei auf einander gelötheten Metallbändern

oder Metallstreifen, wovon der eine Streifen aus Stahl oder Eisen und der andere

Streifen aus Kupfer oder Silber besteht. Diese Metallbandspirale gleicht denjenigen,

welche bei den sogen. Metallthermometern verwendet werden. Dieselbe ist einerseits

bei g an dem Rohre R

befestigt, andererseits durch eine Welle h mit dem

Rund- bezieh. Drehschieber T verbunden. Letzterer ist

in dem Gehäuse leicht drehbar. Im Schieber T befindet

sich ein Kanal d, welcher dazu dient, dem durch Rohr

V zuflieſsenden Wasser den Durchtritt nach dem

Rohre W zu gestatten.

Die untere Seite des Kolbens D saugt durch die Oeffnung

v Luft in dem unteren Theile des Cylinders an.

Bei dem Niedergange des Kolbens D wird die Luft zum

gröſsten Theile durch die Oeffnung v wieder aus dem

unteren Cylinder theile gestoſsen, während der kleinere Theil durch Kanal x und Rohr Q zwischen

Verbrennungstopf und Mantel P hergetrieben wird und

durch Rohr R ausströmt. Durch die Berührung der Luft

mit den Auſsenflächen des Verbrennungstopfes wird dieselbe, je nach der Temperatur jener Flächen, mehr

oder minder erwärmt. Die Bandspirale bringt bei ihrer Erwärmung durch die

verschiedene Ausdehnung der verschiedenen Metallstreifen eine Drehung der Welle h hervor. Der Schieber T

ist nun zur Spirale so eingestellt, daſs bei einer Temperatur des Verbrennungstopfes

von etwa 300° C. der Kanal d den Wasserzufluſs V mit dem Wasserabflüsse W

verbindet. Das Wasser tritt jetzt nach dem Verbrennungstopfe und bewirkt eine

Abkühlung der Wandungen. Mit dem Sinken der Temperatur der Wandungen des

Verbrennungsraumes sinkt auch die Temperatur der durch Rohr R strömenden Luft und die Metallbandspirale dreht den Schieber T wieder zurück, so daſs der Wasserdurchfluſs

aufhört.

Behufs weiterer Ausnutzung und Verwerthung der Verbrennungsgase macht G. Daimler in Cannstatt (* D. R. P. Nr. 43554 und Nr.

44526 vom 15. November 1887) beachtenswerte Vorschläge. Gemäſs Fig. 38 werden die Abgase

zum Fördern von Flüssigkeiten benutzt.

A ist der Querschnitt des Arbeitscylinders eines Gas-

oder Erdölmotors, a der Wasser- bezieh. Kühlmantel

desselben, b die Ausblaseleitung. Von der

Ausblaseleitung b zweigt sich die Nebenleitung c ab, welche sich auf gleiches Niveau mit dem

Wasserinhalte des Reservoirs d durch die Einlaſsklappe

e füllt. Der Stoſs des Auspuffes drückt auf die

Wassersäule im Rohre c und schiebt sie zum Theil durch

die Klappe f, Windkessel i

und Druckleitung g in den Kühlmantel des Motors, aus

welchem das erwärmte Wasser durch Rohr h entweder

wieder zurück in das Reservoir d oder abflieſst.

Zwischen den Auspuffperioden füllt sich das Rohr c immer

wieder annähernd auf gleiches Niveau mit dem Reservoirinhalte.

Fig. 39

stellt eine Luft- bezieh. Gaspumpe dar; Aab und c sind, wie in Fig. 38, wieder Cylinder,

Auspuffventil, Ausblase- und Zweigleitung. Die Membranpumpe n füllt sich zwischen den Auspuffperioden von selbst durch den Federdruck

auf der einen Seite der Membran und wird die Füllung durch den Stoſs des Auspuffes

von der anderen Seite derselben durch Ventil f in den

Behälter k gedrückt, welcher zur gleiehmäſsigen

Druckerzeugung durch Feder oder Gewicht o belastet und

mit einem Regulirventil m versehen ist.

Bei einer anderen Anordnung wird ein Theil der Abgase in einen besonderen

Expansionscylinder oder einen Druckbehälter geleitet, um hier weiter Arbeit zu

verrichten, während der übrige, geringer gespannte Theil der Abgase abgeblasen

wird.

Zur Kolbenbewegung für Viertaktgasmaschinen werden von E.

Quack in Köln (* D. R. P. Nr. 44273 vom 6. December 1887) folgende

Vorschläge gemacht.

Die Bewegung des Arbeitskolbens soll so gestaltet werden, daſs der Kolben beim

Beginne des Ansaugens im ersten Takt in seiner tiefsten Stellung sich dem Cylinderboden so weit nähert,

daſs jeder schädliche Raum vermieden wird; bei dem darauf folgenden zweiten Takt des

Verdichtens kehrt er nicht wieder in diese tiefste Stellung zurück, sondern bildet

durch Verschiebung seines Hubes einen entsprechend groſsen Verdichtungsraum; dies

hat zur Folge, daſs beim dritten Takt, der Entflammung des Gemenges, die höchste

Stellung des Kolbens entsprechend über die höchste Stellung des ersten Taktes

hinausreicht; beim vierten Takt, der Austreibung der Auspuffgase, kehrt der Kolben

in die ursprüngliche Stellung des ersten Taktes zurück. Die Verschiebung des

Kolbenhubes wird dadurch bewirkt, daſs der Kolben nicht direkt mit der Flügelstange

an der Kurbel der Trieb welle verbunden ist, sondern daſs zwischen Kolben und

Flügelstange ein Zwischenmechanismus eingeschaltet ist; derselbe besteht aus der

Kurbel F(Fig.

40), welche durch Zahnradübersetzung von 2 : 1 mit der Kurbelwelle E gekuppelt ist; auf dieser Kurbel F sitzt eine Lenkerstange H, auf welcher ein Balancier J schwingt, an

dessen einem Ende der Kolben D angreift, während an

dessen anderem Ende die Flügelstange G befestigt ist.

Durch die Rotation der Kurbel F wird bei vollem

Viertakt der Schwingungspunkt des Balanciers J um den

doppelten Hub der Kurbel F verschoben, was eine

entsprechende Verschiebung des Kolbenhubes zur Folge hat.

Die Maschine von H. C. Bull and Comp. in London (* D. R.

P. Nr. 46395 vom 23. Mai 1888) wird auf einer Kolbenseite durch explodirtes Gas, auf

der anderen durch Wasserdampf getrieben. Um die Maschine auf der Seite, auf welcher

das explosive Gasgemisch wirkt, einfach wirkend zu machen, ist ein besonderer

Verdrängerkolben vorgesehen, welcher unabhängig von dem Arbeitskolben durch die

Schwungradwelle der Maschine bewegt wird. Dieser Verdrängerkolben ist etwas kleiner

als der Arbeitskolben und bewirkt ebenso wohl bei seinem Abwärtsgange ein Ansaugen

des explosiven Gasgemisches, als auch bei seinem Rückgange eine sorgfältige Mischung

des Gases mit der Luft. Das Gemenge von Wasserdampf und Luft, welches auf der

anderen Kolbenseite wirkt, wird durch Einpumpen von Luft in den Kessel und durch

Zuleiten von Wasser in den erhitzten Kolben und die erhitzte Wandung des Gasmotors

erzeugt.

In dem Cylinder A (Fig. 41 und 42) spielen

zwei Kolben B und C. Der

Arbeitskolben B hängt durch das hohle Querhaupt D und die Pleuelstange mit der Kurbelwelle E zusammen. Letztere bildet die Antriebswelle des

Gasmotors. Der Verdrängerkolben C erhält seinen Antrieb

unter Vermittelung der Führungsstangen c1

c2 durch eine

Nuthenführung e an den Kurbelscheiben E1 der Kurbelwelle E, so daſs der Verdrängerkolben eine von der Stellung

des Arbeitskolbens und der Form der Nuth e abhängige

Stellung einnehmen muſs. An dem Cylinder A sitzt

seitlich in dem Schieberkasten I der Doppelschieber H, dessen Zweck ist, den Auspuff des explosiven Gasgemisches auf der

oberen Cylinderseite, also zwischen dem oberen Cylinderdeckel und dem Arbeitskolben,

sowie den Ein- und Austritt des Gemisches von Dampf und Luft in der unteren

Cylinderseite, d.h. zwischen dem unteren Cylinderdeckel und dem Arbeitskolben zu

reguliren. Der Kanal k dient zum Ausstoſsen der

Explosionsgase. Die Oeffnung k1 führt diese Explosionsgase nach dem Dampfkessel.

Durch Kanal l wird das Gemisch von Luft und Dampf

entweder nach der unteren Seite des Cylinders behufs Abgabe seiner Kraft abgeleitet,

oder nach dem Abgeben seiner Kraft über Schieberkammer m nach dem Kanäle l1 abgeleitet.

Für die obere Seite des Gasmotors, in welcher der Gasmotor als solcher wirkt, dient

die Gaszündvorrichtung J, durch welche das Gasgemisch

entzündet wird. R ist ein Gasventil, durch welches das

Gemenge von Luft und Gas durch Kanal r nach der

Cylinderoberseite eintritt.

Angenommen, es habe die Gasexplosion und die damit verbundene Expansion der

Verbrennungsluft stattgefunden und der Arbeitskolben B

sei dadurch in seine tiefste Lage im Arbeitscylinder gekommen; beim Hubwechsel geht

nun der Kolben B aus seiner tiefsten Lage wieder nach

aufwärts. Während der Explosion und Expansion des Gasgemisches hatte der

Verdrängerkolben C seine höchste Lage im Cylinder

eingenommen; beim Aufwärtsgange des Arbeitskolbens geht der Verdrängerkolben nach

abwärts. Der Abwärtsgang des Verdrängerkolbens C dauert

so lange, bis er unmittelbar über den Kanal k zu liegen

kommt, und der Arbeitskolben B geht zunächst so viel

aufwärts, daſs er bis an die Unterkante des Kanals k zu

liegen kommt. In Folge dessen werden die von der Explosion herrührenden, von dem

Arbeitskolben B und auch von der Fläche des

Verdrängerkolbens C nach dem Kanäle k und von hier durch den entsprechend gestellten

Schieber H über Kammer n

und den Kanal k1

ausgestoſsen. Da der Verdrängerkolben C etwas kleiner

ist als der lichte Durchmesser des Arbeitscylinders, so entweicht auch ein freilich

sehr geringer Theil der Verbrennungsgase über die Kanten des Arbeitskolbens B hinweg in den Raum oberhalb desselben. Während des

Abwärtsganges des Verdrängerkolbens C öffnet sich auch

gleichzeitig das Gasventil R, und ein Gemenge von Luft

und Gas, welches in der Cylinderoberseite zur Explosion kommen soll, strömt durch

den Kanal r hinter den Kolben C ein. Da nun der Verdrängerkolben aus C bis

zum Kanäle k, also ungefähr die Hälfte der

Cylinderlänge nach abwärts geht, so füllt sich ungefähr die Hälfte des Cylinders mit

explosiblem Gasgemenge.

Nachdem der gröſste Theil der Verbrennungsgase durch den Kanal k ausgestoſsen ist, geht der Arbeitskolben B weiter über k in die

Höhe und muſs auch der Verdrängerkolben dementsprechend in die Höhe gehen. Letzteres

findet jedoch in der Weise statt, daſs der Verdrängerkolben

C dem Arbeitskolben B

etwas voreilt. Es bildet sich somit beim weiteren Aufwärtsgange der beiden Kolben

zwischen B und C ein

gewisser Zwischenraum; da nun der Durchmesser des Verdrängers C etwas geringer als der Cylinderdurchmesser ist, so

findet beim Aufwärtsgange der Kolben B und C neben Compression des Gasgemisches durch den

Arbeitskolben B auch ein Vertreiben des Gasgemisches

aus dem Raume zwischen dem oberen Cylinderdeckel und dem Verdrängerkolben C nach dem Raume zwischen den beiden Kolben BC statt, wodurch eine kräftige Mischung der Luft und

des Leuchtgases während der Verdichtung erreicht wird. Sind nun beide Kolben in

ihrer höchsten Stellung nach oben angekommen, so nehmen sie die dargestellte Lage

ein, derart, daſs der erforderliche schädliche Raum oberhalb des Zündkanals frei

bleibt. Durch die mit der Schieberstange h verbundene

Zündvorrichtung erfolgt dann die Entzündung des Gasgemisches im Arbeitscylinder,

wobei der Verdrängerkolben C die dargestellte obere

Todtpunktlage einnimmt und beibehält, während der Arbeitskolben B nach abwärts getrieben wird.

Das durch die lebendige Kraft der bewegten Theile auszuführende Aufwärtsbewegen des

Arbeitskolbens C behufs Austreibens des expandirten

Gases und der Verdichtung des einzusaugenden Luft- und Gasgemisches wird in der

Weise unterstützt, daſs unterhalb des Arbeitskolbens ein Gemisch von überhitztem

Dampfe und Luft zur Wirkung kommt. Die Erfinder verwenden deshalb ein Gemisch von

Luft und Dampf, weil sich gezeigt hat, daſs bei Verwendung eines solchen überhitzten

trockenen Gemenges ein günstigerer Wirkungseffect erreicht wird, als wie bei

Verwendung von Dampf oder Luft allein. Der Dampf, welcher zur Erzielung dieses

Gemenges erforderlich ist, wird in einem Dampfkessel erzeugt, der durch die Abgase

geheizt wird.

Zum Ingangsetzen von Gasmaschinen bringen E.

Delamare-Deboutteville und L. C. Malandie in

Fontaine-le-Bourg (* D. R. P. Nr. 46037 vom 16. März 1888) eine Vorrichtung in

Vorschlag, welche an dem gelegentlich der Berichterstattung über die Münchener

Kraftmaschinenausstellung (D. p. J., 1888 270 * 98) besprochenen Simplex-Gasmotor Benutzung findet.

Ist der Motor in Ruhe und die elektrische Zündung unterbrochen, so daſs ein

Ueberspringen des elektrischen Funkens zwischen den Platindrähten nicht eintritt, so

öffnet man behufs Ingangsetzung zuerst einen Hahn, welcher den Verdichtungsraum des

Cylinders mit der Atmosphäre verbindet, und einen Luftzulaſshahn. Hierdurch wird es

möglich, den Ladungsraum des Cylinders von Verbrennungsrückständen auszufegen. Das

durch Oeffnung des Gaszulasses in den Cylinder eingeführte Gas reiſst auf seinem

Wege durch Vorbeistreichen an einer Oeffnung so viel Luft mit sich, daſs sich im

Cylinder ein entzündbares Gemisch sammelt. Sodann werden die Auſsenhähne geschlossen

und das Gasgemisch

entzündet. Letzteres treibt den auf Viertelhub gestellten Arbeitskolben vorwärts und

verleiht dem Schwungrade genügenden Antrieb, um nunmehr den Kolben behufs Einsaugung

und Verdichtung von Gemisch zu bethätigen.

Steuerungen.

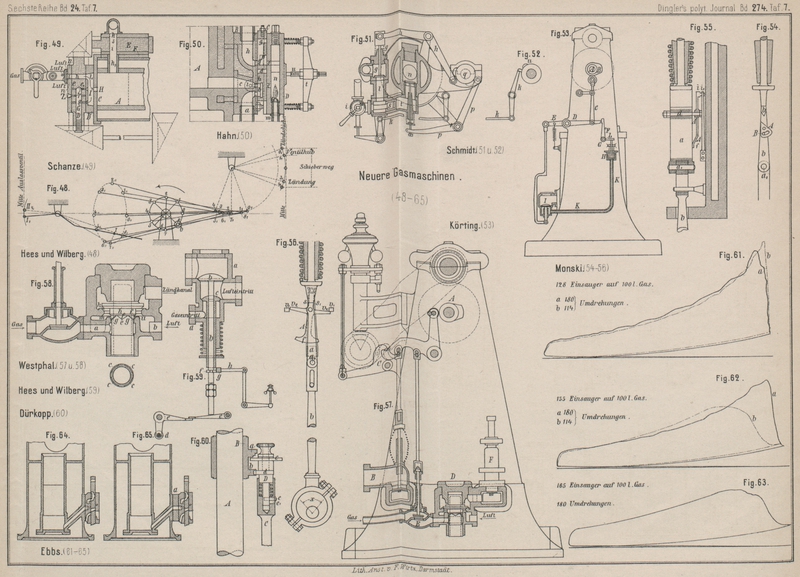

Die Ventilsteuerung von J. Piegl und J. S. Schuster in Wien (* D. R. P. Nr. 44135 vom 10.

März 1887) ist für Gasmaschinen bestimmt, bei welchen zwei in derselben Achse

liegende doppelt wirkende Arbeitscylinder angeordnet sind und bei welchen von dem

explosiblen Gemenge, welches während eines ganzen Kolbenhubes eingesaugt wurde,

während des ersten Theiles der folgenden Rückbewegung des Kolbens ein Theil in eine

Kammer zurückgedrängt wird, welche mit der Lufteinströmungsöffnung verbunden ist,

unter dem Niveau derselben liegt und unten offen ist. Nur der im Cylinder

verbleibende Rest von explosiblem Gemenge wird während des folgenden Theiles des

Kolbenrückganges verdichtet und dann gezündet, und beim folgenden saugenden Hube

nach dem Austreiben der Verbrennungsgase wird erst das in die Kammer

zurückgetriebene Gemenge eingesaugt, bevor das Eröffnen der Gaseinströmungsöffnung

stattfindet. Im Hubwechsel wird dann die Gaseinströmungsöffnung geschlossen, während

die Lufteinströmungsöffnung noch durch gewisse Zeit offen bleiben muſs, um das

theilweise Zurücktreiben des Gemenges zu ermöglichen. Das beschriebene Oeffnen und

Schlieſsen der Gas- und Lufteinströmungskanäle wird in der Weise bewirkt, daſs

auſserhalb einer mit dem Cylinderende und mit dem Luftzuleitungsrohre in Verbindung

stehenden Kammer, deren Verbindungsöffnung mit dem Cylinder durch ein Ventil

verschlossen ist, sich eine mit der Gaszuleitung und mittels eines Ventils mit

ersterer Kammer in Verbindung stehende Kammer befindet, wobei die Spindel des

Ventils der Luftkammer durch die Gaskammer nach auſsen reicht und so eingerichtet

ist, daſs sie das Gasventil einige Zeit nach Eröffnung des Luftventils mitnimmt und

vor vollständigem Schlusse des Luftventils dieses Gasventil wieder losläſst. Durch

Einwirkung einer entsprechend geformten unrunden Scheibe auf die Spindel des

Luftventils können also beide Ventile entsprechend bewegt werden.

Der Kühlwasserraum d (Fig. 43 und 44) ist mit

den zum gleichen Zwecke in den Cylinderdeckeln DD1 angebrachten Hohlräumen und dem im Ventilkasten

F angebrachten Hohlraume f verbunden. Zu beiden Seiten der Kühlwasserkammer f sind im Ventilkasten F Kammern f1

f1 angebracht, welche

mit den benachbarten Cylinderenden verbunden sind und von welchen jede ein

Einströmungsventil G für das explosible Gemenge und ein

Auspuffventil H enthält. Unmittelbar unter jedem

Auspuffventil befindet sich eine Kammer h1, von welcher seitlich das Auspuffrohr h2 abgeht und durch

welche die Spindel h des Auspuffventils nach dem zu ihrer Bewegung

dienenden Daumen j der Steuerungswelle J hindurchreicht. Geschlossen wird jedes der beiden

Auspuffventile H durch eine Schraubenfeder h3, welche sich

einerseits auf den Boden der Kammer h1 und andererseits auf einen Bund h4 der Ventilspindel

stützt. Unterhalb der Einströmungsventile G sind

Kammern g1 angebracht,

welche während des Betriebes des Motors immer ein explosibles Gemenge enthalten.

Diese Kammern g1

g1 öffnen nach den

Luftsaugerohren g2

g2 mit dem nach unten

offenen Luftbehälter, welcher bei eincylindrigen Motoren meistens durch einen

Hohlraum des Ständers für die Kreuzkopfführung gebildet wird, während bei

zweicylindrigen Motoren dieser Behälter zwischen beiden Cylindern steht und beiden

als Ständer dient.

Durch Ventile I, welche die nach unten zu den

Steuerdaumen j1

reichenden Spindeln g der Ventile G umschlieſsen, stehen die Kammern g1 mit darunter

liegenden Kammern g4 in

Verbindung, in welche die Gaszuleitungsrohre g5g5

einmünden. Die Rohre g5g5 zweigen gabelförmig von einem

gemeinschaftlichen Zuleitungsrohre G1 ab, in welchem das Absperrventil G2 eingeschaltet ist;

eine Schraubenfeder g6

ist beständig bestrebt, dasselbe geschlossen zu erhalten, und ein auf der

schwingenden Welle K sitzender Arm öffnet es mit kurzen

Unterbrechungen. Dabei werden die Schwingungen der Welle K durch einen auf Welle J sitzenden Daumen

hervorgebracht. Um bei zu schnellem Gange der Maschine die Eröffnungen des Ventils

G2 vorübergehend

unterbrechen zu können, ist Welle K in ihren Lagern

achsial verschiebbar und wird durch eine auf sie wirkende Schraubenfeder bei

normalem Gange des Motors in solcher Lage gehalten, daſs ihr Arm auf dem

Antriebsdaumen ruht, während bei zu raschem Gange ein mittels Riementransmission

angetriebener Pendelregulator einen Winkelhebel verstellt, welcher die Welle K der Wirkung der Feder entgegen verstellt, so daſs die

Schwingungen der Welle K aufhören. Wird die Spindel g des Einströmungsventils G durch den Daumen j1 der Steuerungswelle J

gehoben, so nimmt der die Schraubenfeder g7 stützende Bund g8 dieser Spindel g nach

einiger Zeit auch die hohle Spindel i des Ventils I mit. Am Daumen j1 entsprechen der Eröffnung der Ventile G und I Theile von

verschiedenem Halbmesser. Die Bewegung der Steuerungswelle J erfolgt von der Schwungrad welle aus mittels zweier Schraubenräder.

Denkt man sich nun, es sei der Kolben durch eine an seiner Vorderfläche stattgehabte

Explosion gegen das andere Cylinderende verschoben worden, so wird während der

folgenden durch das Schwungrad bewirkten Drehung der Kurbel um 180° auf der

Vorderseite des Kolbens Austreibung der Verbrennungsgase stattfinden, auf der

Rückseite des Kolbens dagegen Einsaugung des explosiblen Gemisches. Die Stellung der

Steuerdaumen j1 und

ihre Form ist nun eine derartige, daſs während des folgenden Kurbelweges von 90° das

Ventil G an der Rückseite des Cylinders geöffnet bleibt,

während Ventil I schon geschlossen ist, so daſs die

Hälfte des eingesaugten Gasgemenges wieder durch die Kammern g1 und Luftansaugerohr g2 in den Luftbehälter

zurückgetrieben wird, wo es vermöge seines geringen specifischen Gewichtes im

höchsten Theile angesammelt bleibt. Erst nachdem der Kolben den halben Weg

zurückgelegt, schlieſst sich auch Ventil G, so daſs nun

das im Cylinder zurückbleibende Gas während des folgenden Kurbelweges von 90°

verdichtet wird. Ist der Kolben, welcher während seines ganzen Rückweges in das

vordere Cylinderende Gas einsaugte, in seiner äuſsersten Stellung angelangt, so

erfolgt Zündung, und der nun wieder nach vorn eilende Kolben treibt während seines

halben Weges das eingesaugte Gasgemenge aus, um den Rest während seines anderen

halben Weges zu verdichten, worauf das Gas wieder gezündet wird, und dadurch die

Dinge auf den Punkt gelangt sind, von welchem bei dieser Aufzählung der

Arbeitsphasen ausgegangen wurde.

Zur Zündung dient ein elektrischer Funke, welcher durch die Trennung zweier in den

Stromkreis einer vom Motor getriebenen Dynamomaschine eingeschalteter Contactstifte

hervorgebracht wird. Je ein Paar solcher kupferner Contactstifte, von welchen der

eine fest, der andere beweglich ist, sind unter dem rinnenförmig gewölbten

Mitteltheile der Deckel f2 für die Kammern f1 angebracht, welche die Ventile G und H enthalten. Eine Schraubenfeder ist beständig

bestrebt, den beweglichen Contactstift zurückzuziehen, während ein zweiarmiger Hebel

unter der Einwirkung eines auf die Steuerungswelle J

aufgekeilten Daumens diesen Stift so lange hineindrückt, d.h. in Contact erhält, bis

er vom Absatze des Daumens abgleitet.

Die Ventilsteuerung von L. Kühne in Dresden (* D. R. P.

Nr. 45309 vom 29. Mai 1888) wird vom Gaspumpenkolben bethätigt. Fig. 45 zeigt die

getroffene Anordnung.

Der Zutritt des mittels der Gaspumpe, welche aus dem Cylinder a und Kolben b besteht, angesaugten Gases

nach dem Arbeitscylinder erfolgt durch das Einlaſsventil, bestehend aus dem Gehäuse

c, dem Kolben d und

der Feder e. Unter dem Ventilkolben d sitzt am Gaspumpencylinder, an einem Gelenke drehbar,

der Daumen f, auf dessen schiefer Ebene f1

f2 eine Rolle h des Gelenkstückes g

schleift. Letzteres ist mittels der Spiralfeder k an

den Pumpenkolben b angehängt. Beim Ansaugen des Gases

hält diese Feder das Gelenkstück in seiner senkrechten Lage. Beim Vorwärtsgange des

Kolbens läuft die Rolle h auf die schiefe Ebene f1 des Daumens f und hebt denselben und damit den Ventilkolben d. Bevor der Gaspumpenkolben den todten Punkt erreicht,

läuft die Rolle von der schiefen Ebene bei f2 schnell herab, in Folge dessen die Ventilfeder e den Ventilkolben d in

diesem Moment rasch zudrückt.

Beim Rückgange des Pumpenkolbens stöſst sich die Rolle h

an der schiefen Ebene f2 des Daumens und wird dadurch in die schräge Lage gedrückt, wobei die Feder k ausgezogen wird. Nach Verlassen des Daumens zieht die

Feder k das Gelenkstück g

wieder in seine alte Lage zurück.

(Fortsetzung folgt.)