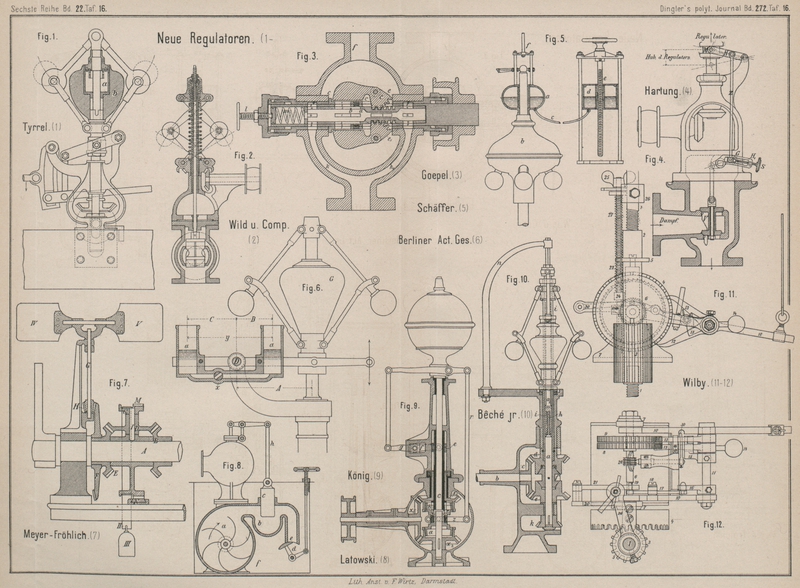

| Titel: | Neue Regulatoren. |

| Fundstelle: | Band 272, Jahrgang 1889, S. 337 |

| Download: | XML |

Neue Regulatoren.

(Patentklasse 60. Fortsetzung des Berichtes Bd.

270 S. 445.)

Mit Abbildungen auf Tafel

16 und 17.

Neue Regulatoren.

Bei schwereren Regulatoren namentlich erweist sich die Benutzung einer Oelbremse als

durchaus nothwendig, um das unangenehme Zucken und Pendeln der Regulatoren um eine

mittlere Gleichgewichtsachse zu verhindern, welches sich als eine Folge des

Rückdruckes von der Steuerung, zu geringer Schwungmassen in der Maschine oder zu

groſser Massen im Regulator störend bemerkbar macht. Die Aufstellung und Einfügung

einer solchen Bremse ist jedoch oft sehr umständlich, so daſs es als glücklicher

Gedanke bemerkt werden kann, wenn Ingenieur Tyrrel der Firma Clayton and Shuttleworth in Lincoln einer Mittheilung

im Engineering vom 28. December

1888 zu Folge die Oelbremse a in die

Belastungsurne b des Regulators einschaltet. Fig. 1 Taf. 16

zeigt die allgemeine Anordnung des Regulators mit der Bremse; der Regulator selbst

bietet keine weiteren hervorragenden Eigenthümlichkeiten.

Entgegen der üblichen Anordnung wird bei dem in Fig. 2 Taf. 16

dargestellten Regulator von J. Wild and Comp. in

Chadderton, Oldham (Engineer, 1888 * S. 137), die in

eine Schraube auslaufende Spindel des Regulirventils von einem oberhalb der

Pendelgelenkpunkte angebrachten Schraubenmechanismus bethätigt, dessen allgemeine

Einrichtung durch die Zeichnung klar wird. Die Stelle des Hülsengewichtes vertritt

hier eine Feder, durch deren Anwendung bekanntlich der Regulator für verschieden

groſse Umlaufszahlen eingestellt werden kann. Letzteren entsprechend kann auch die

Ventilspindel selbst auf und nieder geschraubt Werden, um den Durchlaſs zu

vergröſsern oder zu verkleinern, bezieh. kann auch das Ventil durch Bewegung seiner

Spindel geschlossen werden.

Eine eigenartige Vereinigung der Ventildurchlässe mit dem Regulirkörper zeigt die

Anordnung von G. Goepel in Merseburg (* D. R. P. Nr.

42713 vom 3. Juli 1887) (Fig. 3 Taf. 16).

Der Regulator besteht aus zwei in einander geschobenen und mit Sehlitzen für den

Dampf-Ein- und -Austritt versehenen Spindeln a und b. Die dritte Spindel c,

welche mit der zweiten b durch Stiftschrauben verbunden

ist, hat den Zweck, ein seitliches Verschieben der Spindel b zu verhindern. An der äuſseren Spindel c

sind noch Arme angegossen, zwischen welchen das Schwunggewicht mit dem Zahnsegmente

e gelagert ist. Die innere Spindel hat

Verzahnungen, welche in das Zahnsegment e

eingreifen.

Der Dampf tritt durch die Oeffnung f in das

Regulatorgehäuse, geht durch die Schlitze 1, 2 und 3 in die Spindel a; aus

derselben entweicht der Dampf wieder durch die Schlitze 4 und 5 in die Aussparung 6 und strömt durch die Kanäle k und k1 der

Maschine zu.

Bekommt nun der Regulator eine gröſsere Geschwindigkeit, so werden die Schwunggewichte durch

die Centrifugalkraft aus einander fliegen. Die innere Spindel a wird durch die Zahnsegmente e und e1 nach

links geschoben, wodurch die Austrittskanäle geschlossen werden lind der Dampf von

der Maschine abgesperrt wird.

Hat die Maschine ihren normalen Gang wieder erreicht, so kommen die Schwunggewichte

und die Spindel a auf ihre ursprüngliche Lage wieder

zurück und werden dadurch die Austrittskanäle wieder ganz geöffnet. Als Gegendruck

dient die Spiralfeder m. Durch die Druckschraube t kann man die Feder mehr oder weniger spannen, wodurch

die Hülse a im Verschieben nach links einen gröſseren

oder kleineren Widerstand entgegengesetzt bekommt, so daſs dadurch die Umlaufszahl

von auſsen beliebig gestellt werden kann.

Bei den Drosselapparaten entspricht die ganze Bewegung des Regulators stets der

ganzen Bewegung des Ventils. In Folge dessen arbeiten die Regulatoren bei schwach

belasteten Maschinen, sowie bei im Verhältnisse zum Dampfverbrauche sehr groſsen

Einströmungskanälen fast nur in der obersten Stellung und sperren den Dampf fast

ganz ab. Bei der dann unvermeidlich eintretenden wesentlichen Verlangsamung des

Ganges der Maschine fallen die Regulatoren in die untere Stellung und geben wieder

plötzlich ein zu groſses Quantum Dampf. Der Zweck des in Fig. 4 dargestellten

Apparates von H. Hartung in Quedlinburg (* D. R. P. Nr.

41230 vom 30. April 1887) ist nun der, die Stellung bezieh. Bewegung des Ventils so

zu regeln, daſs der Regulator das Ventil stets von seiner mittleren Stellung aus

öffnet oder schlieſst und somit im Stande ist, der Maschine den Dampf stets mit der

gröſsten Gleichmäſsigkeit und genau nach Bedarf zuzuführen.

Der Muff M des Regulators bewegt mittels des Hebels H und der Stange Z und des

Hebels H1 das Ventil

V. Der Hebel H1 ist mit einer eigenthümlich geformten Gleitbahn

versehen, auf welcher sich mittels der Schraube S der

mit der Stange Z verbundene Gleitklotz G verschieben läſst. Verstellt man mit der Schraube S den Gleitklotz G z.B.

nach rechts, so wird das Hebelverhältniſs zwischen dem Hube des Regulators und dem

Ventil derart verändert, daſs letzteres einen kürzeren Weg zurücklegt; durch die

Form der Gleitbahn wird aber auch das Ventil um ebenso viel heruntergesenkt, als die

Verkürzung des Weges beträgt. Es kommt also immer der ganze Muffenhub des Regulators

zur Ausnutzung und die Endstellungen des Ventils entsprechen denen des Regulators.

Die Gleitbahn kann auch am oberen Hebel angebracht werden.

Ueber den in D. p. J., 1886 261 * 150, beschriebenen Klein'schen

Frictions-Centrifugal-Regulator werden im Praktischen

Maschinen-Constructeur, 1889 * S. 100, folgende theoretischen Erwägungen

veröffentlicht:

Während bei Regulatoren anderer Systeme der Unterschied (P –

P1) der Centrifugalkraft, multiplicirt mit

dem nutzbaren radialen Ausschlage der Schwunggewichte (R – R1), ein Maximum an

Arbeit liefert, welches unter allen Umständen zur Ausführung der ganzen Bewegung des

Drosselventiles u.s.w. von einer Stellung bis zur anderen ausreichen muſs, ist bei

dem von Eugen Klein in Tilsit hergestellten

Centrifugal-Frictions-Regulator kein mit der Arbeitskraft zu multiplicirender

Ausschlag der Schwunggewichte vorhanden. Seine Arbeit ist nach den Angaben des

Erfinders nur das Product folgender Factoren:

(P – P1); Differenz der Centrifugalkraft,

\left(\frac{d}{b}\right)=1,5\ \mbox{bis}\ 2,5; Hebelverhältniſs

in den Federn der Schwunggewichte,

φ = 0,25 bis 0,4; Reibungscoefficient,

l =2000 bis 4000; Weg in Millimeter der reibenden

Fläche des Frictionsrädchens in einer Secunde,

t = 10 bis 15 Secunden und mehr; die Zeit, welche man,

unbeschadet des regelmäſsigen Ganges der Maschine, dem Regulator zur Verrichtung der

ganzen Arbeit von einer extremen Stellung des Drosselventiles bis zur anderen geben

kann.

Die Gröſse dieses zuletzt erwähnten Factors t richtet

sich nach den Anforderungen, welche man wegen der auf die Maschine zurückwirkenden

Arbeitsveränderungen an den Regulator stellen muſs.

Es erfordert eine Maschine mit leichtem Schwungrade und plötzlichen gröſseren

Arbeitsänderungen einen kleineren Factor t als eine

solche mit gröſserer Schwungmasse und weniger plötzlichen Arbeitsänderungen. Die

Schnelligkeit der Ventilbewegung muſs möglichst gleich derjenigen sein, mit welcher

sich die Arbeitsänderung von den Arbeitsmaschinen auf die Dampfmaschine überträgt.

Aus praktischen Versuchen ist man zu dem Ergebnisse gelangt, daſs bei diesem

Regulator 10 bis 15 Secunden = t für allgemein

gebräuchliche Verhältnisse genügen werden. Der Erfinder stellte die Arbeitsleistung

seines Regulators derjenigen irgend eines anderen Centrifugalregulators mit

demselben (P – P1) gegenüber und lieſs dabei den für den

Frictionsregulator günstigen Umstand unberücksichtigt, daſs die Leistung eines

gewöhnlichen Regulators in den verschiedenen Stellungen verschieden ist. Hierbei

gelangte er für den Frictionsregulator zu dem Ergebnisse:

(P-P_1)\,.\,\frac{d}{b}\,.\,\varphi\,.\,l\,.\,t=

(P-P_1)\,.\,1,5\,.\,0,25\,.\,2000\,.\,10=(P-P_1)\,.\,7500^{\mbox{mmk}}

bis

(P-P_1)\,.\,2,5\,.\,0,40\,.\,4000\,.\,15=(P-P_1)\,.\,60000^{\mbox{mmk}},

während sich für einen Regulator eines anderen Systemes

ergab:

(P-P_1)\,.\,(R-R_1)=(P-P_1)\,.\,100^{mmk}.

Klein gibt folgende Berechnung für die Empfindlichkeit

des Regulators.

Es sei:

Q = das Gesammtgewicht der Schwungmasse = 14k,4,

R = der Abstand der Schwerpunkte von der Achse = 0mt,0525

n = die Umlaufszahl in der Secunde = 6 und

v = die Geschwindigkeit des Schwerpunktes in Meter in

der Secunde,

so wird die Centrifugalkraft, welche durch die Spannung der

vier Tragfedern xx balancirt wird,

P=\frac{0,102\,.\,v^2\,.\,Q}{R}=110^k.

Nimmt man die Normalgeschwindigkeit der Maschine zu n

Umgängen an, so wird die Centrifugalkraft bei n1 Umgängen in der Zeiteinheit um

110\,\frac{{n^2}_1-n^2}{n^2} zunehmen (bezieh. abnehmen) und

dieser Druckunterschied sich durch die Hilfsfedern als Seitenschub auf die Achse

übertragen, und zwar mit einem Hebelverhältnisse, resultirend aus der gekrümmten

Form der Federn (200mm Länge und 18mm Ausladung) von annähernd 1 : 2,4, so daſs der

Seitenschub der Achse werden wird

p=2,4\,.\,110\,\frac{{n_1}^2-n^2}{n^2}.

Um die Schieberstange während des Ganges der Maschine zu drehen waren nach Versuchen,

die an einer Maschine von 60 angestellt wurden, weniger als 5k erforderlich, welche auf die Verzahnung des

Rades wirksam waren. Das Geschwindigkeitsverhältniſs dieser Verzahnung und der

Peripherie des Frictionsrädchens ergibt eine Uebersetzung von 1 : 293. Die Reibung

muſs daher werden =\frac{5}{293}= rund 0,017k. Der Seitendruck wird bei einem

Reibungscoefficienten von 0,25:

p=\frac{0,017}{0,25}=0,068^k.

Der Regulator tritt hiernach in Wirksamkeit, sobald der Seitendruck wird

p=2,4\,.\,110\,\frac{{n_1}^2-n^2}{n^2}=0,068^k,\

\mbox{oder}

\frac{{n_1}^2-n^2}{n^2}=0,000258.

Aus dieser Gleichung ergibt sich

n_1=\sqrt{1,000258\,n}=1,000129\,n

als Maſsstab für die Empfindlichkeit des Regulators.

Die in Fig. 5

dargestellte Vorrichtung von B. Schäffer und Comp. in

Hamburg (* D. R. P. Nr. 39712 vom 28. December 1886) bezweckt bei im Gange

befindlichen Regulatoren das Gewicht des sich dem Ausschlage der Schwungkugeln

widersetzenden Körpers direkt zu verringern oder zu vergröſsern, je nachdem ein gröſserer oder

geringerer Grad von Astasie erforderlich wird. Man hat allerdings schon durch

Anwendung einer Oelpumpe, eines Kataraktes u.s.w. Widerstände in den Gang des

Regulators eingeschaltet; dazu war aber die Benutzung von Zwischenmechanismen, Hebel

u.s.w. erforderlich, durch welche der gleichmäſsige Gang der Maschine wesentlich

beeinträchtigt wurde, was sich besonders bei Dynamomaschinen unangenehm bemerkbar

machte. Die angegebene Vorrichtung belastet oder entlastet direkt das auf der

Regulatorwelle befindliche Belastungsgewicht durch Anordnung eines concentrisch um

die Regulatorwelle gelegten Behälters a, welches wohl

in lothrechter Richtung der Bewegung des Gewichtes b

folgt, aber an dessen Umdrehung nicht theilnimmt. Dieser Behälter a steht durch einen Schlauch u.s.w. mit einem zweiten

Behälter d in Verbindung, dessen Höhenlage durch

entsprechendes Drehen der Schraubenspindel e beliebig

verändert werden kann. Beide Behälter sind von gleicher Fassungsgröſse und mit

Quecksilber oder einer anderen Flüssigkeit von groſsem specifischen Gewichte in der

Mittelstellung des Regulators zum Theil gefüllt. Stellt man nun Behälter d höher als a, so wird ein

entsprechender Theil der im ersteren befindlichen Flüssigkeit nach dem Gesetze von

den communicirenden Röhren in Behälter a laufen und

dadurch das Gewicht b entsprechend belasten, während

beim Senken des Behälters d die umgekehrte Wirkung

stattfindet.

Mittels eines Zeigers an der Stange f kann man die

Stellung des Behälters a übersichtlich andeuten.

Es ist durch die Praxis erwiesen, daſs man den Gang von Motoren nicht mit astatischen

Tachometern reguliren kann, vielmehr gezwungen ist, den letzteren einen je nach

Umständen mehr oder weniger groſsen Ungleichförmigkeitsgrad zu geben. Die Folge

davon ist, daſs bei so regulirten Motoren die Geschwindigkeit mit abnehmender

Leistung wächst. Man kann die gesteigerte Geschwindigkeit wieder auf das normale

Maſs bringen, indem man das Belastungsgewicht um ein bestimmtes Maſs verringert; das

Tachometer rotirt dann in der höheren Lage mit derselben Geschwindigkeit, mit

welcher es vorher in der tieferen Lage gearbeitet hatte. Man kann also beim

steigenden Tachometer durch Ent- und beim sinkenden durch Belastung des Gewichtes

die normale Umlaufszahl wieder herstellen. Diese Ent- bezieh. Belastung darf aber

nicht gleichzeitig mit der Auf- bezieh. Abwärtsbewegung des Tachometers stattfinden,

weil dann der für ein gutes Functioniren des Regulators nothwendige

Ungleichförmigkeitsgrad verloren geht; dieselbe darf vielmehr erst dann stattfinden,

wenn eine Veränderung in der Höhenstellung des Tachometers schon stattgefunden

hat.

Um diesen Zweck im Gegensatze zu vorbesprochener Anordnung selbsthätig zu erreichen,

wird von F. Knüttel und der Berliner Actiengesellschaft für Eisengieſserei und Maschinenfabrikation in

Charlottenburg (* D. R.

P. Nr. 45706 vom 16. Mai 1888) die in Fig. 6 abgebildete

Vorrichtung in Vorschlag gebracht.

Zwei Gefäſse a sind unten mit einander verbunden und bis

zu einer gewissen Höhe mit einer Flüssigkeit, z.B. Quecksilber, gefüllt. Diese

communicirende Röhre wird an einem wagerechten, vom Tachometer bewegten Hebel

befestigt, so daſs sie die Schwingungen des Hebels mitmacht. Nach dem Heben der

Schwungkugeln wird das Gewicht G ent-, dagegen nach dem

Sinken derselben belastet. Durch Veränderung des Verbindungsquerschnittes bei x wird der Ausgleich früher oder später eintreten, und

mit der Veränderung der Entfernung y oder des

Querschnittes der Flüssigkeitsgefäſse aa ändert sich

auch der Grad der Be- bezieh. Entlastung des Gewichtes G.

Es sei die Entfernung des Punktes D, um welchen sich der

Apparat mit den Gefäſsen aa dreht, vom Tachometermittel

= A, die Entfernung der Gefäſse aa vom Drehpunkte D sei B bezieh. C, so ist die

Belastung des Gewichtes G durch die in dem

rechtsseitigen Gefäſse a befindliche Flüssigkeit, wenn

das Gewicht der letzteren E ist,

E\,\frac{B}{A} und die Entlastung des Gewichtes G durch die in dem linksseitigen Gefäſse a befindliche Flüssigkeit, wenn das Gewicht der

letzteren E1 ist,

E_1\,\frac{C}{A}. Die Differenz beider gibt eine wirksame

Belastung des Gewichtes G von

E\,\frac{B}{A}-E_1\,\frac{C}{A}=\frac{C\,B-E_1\,C}{A} bei

einer bestimmten Höhenstellung der Schwungkugeln. Heben sich die Schwungkugeln, so

flieſst ein Theil der Flüssigkeit im Gewichte von e von

rechts nach links, E wird also um e kleiner und E1 gröſser, und die resultirende Belastung des

Gewichtes ist jetzt

\frac{(E-e)\,B-(E_1+e)\,C}{A}=\frac{E\,B-E_1\,C}{A}-\frac{e}{A}\,(B+C),

also um \frac{e}{A}(B+C) kleiner. Sinken

die Schwungkugeln, so tritt das Entgegengesetzte ein und die Belastung des Gewichtes

G wird

\frac{(E+e)\,B-(E_1-e)\,C}{A}=\frac{E\,B-E_1\,C}{A}+\frac{e}{A}\,(B+C),

also um \frac{e}{A}\,(B+C) gröſser. In der

Mittelstellung des Gewichtes G enthalten beide Gefäſse

aa ein gleich groſses Gewicht E2 an Flüssigkeit, es

wird also

\frac{E\,B-E_1\,C}{A}=\frac{E_2}{A}\,(B-C).

Verändert man nun die Entfernung y so, daſs B – C gröſser wird, so steigt auch

die Belastung des Gewichtes G, und umgekehrt, wenn B – C kleiner wird. Die

zusätzliche Belastung des Gewichtes G nach

stattgefundenem Heben

desselben wird aber auch kleiner und nach dem Senken gröſser, weil in Folge der

vergröſserten Entfernung y bei gleicher Neigung der

Gefäſse a gegen die Wagerechte mehr Flüssigkeit von der

einen nach der anderen Seite flieſst. Die Differenz E –

E1 wird also gröſser und dadurch die Ent-

bezieh. Belastung des Gewichtes G bei demselben Hube

nach oben bezieh. unten ebenfalls gröſser.

Denselben Effect wie die Vergröſserung bezieh. Verkleinerung der Entfernung y hat eine Vergröſserung bezieh. Verkleinerung des

Wagerechtquerschnittes der Flüssigkeitsgefäſse a, da

auch hierbei ein mehr oder weniger groſses Gewicht an Flüssigkeit von der einen zur

anderen Seite flieſst. Je gröſser der Ungleichförmigkeitsgrad eines Tachometers ist,

desto gröſser muſs die Ent- bezieh. Belastung des Gewichtes G für eine höhere bezieh. tiefere Stellung des Tachometers sein, um eine

Ausgleichung der Geschwindigkeitsdifferenz herbeizuführen.

Um also einen Apparat für ein Tachometer mit bestimmtem Ungleichförmigkeitsgrad

einzustellen, ist es nöthig, die Entfernung y oder den

Querschnitt der Gefäſse a oder beides zu reguliren.

Ein Widerstandsregulator mit Windflügeln nach der Construction von J. Meyer-Fröhlich in Basel (* D. R. P. Nr. 46118 vom

23. Mai 1888) ist in Fig. 7 dargestellt.

Die treibende Welle A übt mittels des Rades B auf das Rad D eine Kraft

aus, und wenn die Achse von D fest und unverschiebbar

gedacht wird, so übt D dieselbe Kraft auf E aus. Ist nun Beharrung im Bewegungszustande

eingetreten, so ist stets die treibende Kraft P gleich

dem Widerstände P1

; und zwar ist dies an allen Stellen des Mechanismus

der Fall.

Nun ist aber die Achse von D nicht fest gelagert,

sondern in einer um die Welle A beweglichen

Riemenscheibe C befindlich, kann also keinen Widerstand

bieten, wenn nicht derselbe künstlich hervorgerufen wird. Dies geschieht, indem um

die Scheibe C ein Riemen II gelegt wird, der ein Gewicht III trägt und auf diese Weise den

erforderlichen Widerstand leistet. Der Widerstand P1 rührt von dem Widerstände der Luft gegen die

Flügelbewegung IV und V

her und ist je nach der Umlaufszahl der Windflügel welle, mit welcher der

Luftwiderstand wächst, verschieden.

Wird nun eine Arbeitsmaschine, z.B. eine Drehbank, Hobelmaschine u.s.w., ausgerückt,

so überwiegt sofort die Cylinderkraft der Maschine die Gesammtwiderstände um das

Maſs, welches die ausgerückte Maschine beansprucht hatte, und verursacht eine

Beschleunigung der Welle A und dadurch eine Vermehrung

des Druckes von Seiten des Rades B auf Rad D. Wenn die Räder ED und

B gleiche Touren machen und das Gewicht so durch

die Drucke rechts und links ausgeglichen wird, daſs die Riemenscheibe C auf einem Flecke stillsteht, so kann man sich diesen

Zustand des Gleichgewichtes, bei welchem also die in B eingeleitete

Kraft P gleich ist der durch den Luftwiderstand der

Windflügel bedingten Kraft P1, und bei welchem die Kraft der Dampfmaschine genau gleich ist den

Arbeitswiderständen, auch so denken, als ob überhaupt alles stillsteht. Die bei

einer Beschleunigung der Maschine eintretende Beschleunigung von B würde dann gleichbedeutend sein mit einer kleinen

Bewegung aus der Ruhe heraus.

Durch diese kleine Bewegung wird D mitbewegt werden und

durch D auch E. Nun läſst

sich E aber nicht plötzlich aus seinem

Beharrungszustande herausbringen, dazu bedarf es einer gewissen Zeit. Diese kurze

Zeit ist aber gerade ausreichend, daſs B das Rad D für sich allein etwas dreht, dadurch die

Riemenscheibe C mitbewegt und das Gewicht III etwas hebt bezieh. aufzieht. Durch die Bewegung der

Riemenscheibe C wird mittels des an ihr befestigten

Zahnkranzes M die Zahnstange N verschoben und damit das Dampfventil etwas geschlossen. Mittlerweile ist

nun E aus seinem Beharrungszustande herausgekommen und

bewegt sich jetzt. Durch Drosselung des Dampfventiles wird aber der Gang der

Maschine wieder verlangsamt und die Bewegung von B hört

auf, d.h. nicht in Wirklichkeit, sondern B kehrt nur in

den Zustand des Gleichgewichtes zurück. E aber ist noch

immer in Bewegung und dreht nun seinerseits D in

umgekehrtem Sinne in die alte Lage zurück, wo nun wieder vollständige Ruhe, d.h.

Gleichgewicht herrscht, bis wieder ein neuer Anstoſs bei vermehrter Geschwindigkeit

der Dampfmaschine von B erfolgt.

Wird dagegen eine Arbeitsmaschine eingerückt, so tritt der umgekehrte Fall ein. Der

Gang der Dampfmaschine verlangsamt sich, das Rad D und

mit ihm die Riemenscheibe C wird in entgegengesetzter

Richtung gedreht, das Gewicht III gesenkt, die

Zahnstange N umgekehrt verschoben, d.h. das Dampfventil

mehr geöffnet.

Ein von R. Latowski in München (* D. R. P. Nr. 41226 vom

26. Februar 1887) angegebener Widerstandsregulator ist in Fig. 8 dargestellt.

Derselbe besteht im Wesentlichen aus einer Pumpe a,

deren Antrieb (in der Richtung des Pfeiles) von der Welle ausgeht, deren

Geschwindigkeit zu reguliren ist und welche eine beliebige Flüssigkeit entweder in

einen Behälter f, aus welchem die Pumpe dieselbe wieder

entnimmt, oder mittels eines geschlossenen erweiterten Rohres unmittelbar wieder zur

Pumpe zurück desto reichlicher fördert, je schneller jene Welle läuft. Es ist nun

einerseits die Weite der Durchfluſsöffnung e mittels

eines Regulirorganes, einer Klappe oder eines Ventiles d, regulirbar, andererseits befindet sich an einer Durchfluſsstelle b ein belastetes Widerstandsorgan, ein Kolben oder

Ventil c, welches mittels einer Stange h mit dem Regulator verbunden ist. Durch das

Regulirorgan d wird die Durchfluſsöffnung derart

bemessen, daſs für den Durchlauf der von der Pumpe geförderten Flüssigkeit bei einer

bestimmten Geschwindigkeit jener Welle ein gewisser Widerstand sich geltend macht,

welcher gleich dem dem

Organe c gegebenen Widerstände ist. Bei Vermehrung der

Geschwindigkeit bezieh. der durchlaufenden Flüssigkeitsmenge wächst der Widerstand,

welcher an dem Organe c zur Aeuſserung gelangt und

dieses so weit zum Ausweichen bringt, bis bei dem Geschwindigkeitsregulator das

Bewegungsmittel so weit abgestellt bezieh. der Zutritt desselben vermindert ist,

daſs die Geschwindigkeit jener Welle bezieh. die Menge der von der Pumpe geförderten

Flüssigkeit wieder nachgelassen hat. Auf diese Weise kann, jeder gewissen

Einstellung des Regulirorganes d entsprechend, für

jeden Geschwindigkeitsgrad jener Welle ein genau begrenztes Ausweichen des Organes

c stattfinden, wodurch die jeweilige richtige

Einstellung des Einlaſsorganes für das Bewegungsmittel für eine mittlere bezieh.

beabsichtigte Geschwindigkeit jener Welle erreicht ist.

Zur Regulirung von Seedampfschiffsmaschinen wenden P. W.

Sothmann und C. O. H. Kroll in Glückstadt,

Holstein (* D. R. P. Nr. 45582 vom 2. Februar 1888) den elektrischen Strom an. Eine

Plattenfeder steht unmittelbar mit dem Fahrwasser in Berührung, so daſs sie von dem

beim Stampfen und Schlingern des Schiffes sich ändernden Wasserdrucke mehr oder

weniger durchgebogen wird und dabei mehr oder weniger Contacte schlieſst, welche

eine gröſsere oder geringere Anzahl von Elektromagneten zum Schlieſsen der

Drosselklappe in Thätigkeit setzen.

Indirekt wirkende Regulatoren. Bei der an die Dampf- und Spinnerei-Maschinenfabrik und M. E. König in Chemnitz (* D. R. P. Nr. 40000 vom 19.

Januar 1887) patentirten Construction erfolgt der Antrieb des Regulators gemäſs der

Abbildung Fig.

9 durch die Kegelräder x1

x2 Der Regulator bringt

je nach dem Höhenstande der Manschette den Doppelkegel a mittels der Stange r und des Hebels z mit einem der beiden Räder x2 oder x3 des Wendegetriebes in Eingriff. Da der Doppelkegel

a auf der Spindel drehbar ist, nimmt er den

Drehsinn des mit ihm jeweilig in Eingriff stehenden Rades an und bewirkt dadurch,

weil ersterer wieder durch die Klauen b und d mit der Hülse c

beständig verbunden ist, eine Rechts- oder Linksdrehung der letzteren, welche

ihrerseits vermöge des an ihrem oberen Ende befindlichen Gewindes die Drehbewegung

in eine Auf- und Abwärtsbewegung der Mutter e umsetzt.

Diese Bewegung wird vermöge des mit der Mutter verbundenen, um f schwingenden Hebels g

auf das Regulirorgan übertragen.

Bei der in Fig.

10 dargestellten Construction von J. Béché

jr. in Hückeswagen (* D. R. P. Nr. 40294 vom 22. Februar 1887) ist auf der

Antriebswelle b das Kegelrad c befestigt; in dieses greifen die beiden Räder d und e ein, welche sich lose auf der Welle

a des Regulirgestänges aa1 bewegen. Je nachdem die auf der

letztgenannten Welle a befestigte Reibungskuppelung f in das Rad d oder e eingreift, wird der Welle a eine Rechts- oder Linksdrehung ertheilt. Das Rad d ist mit der

Regulatorspindel i befestigt, welche den Regulator in

Drehung versetzt. Das aus zwei Theilen bestehende Regulirgestänge aa1 ist durch ein

Gewinde h lose verschraubt, und verhindert der

angebrachte Bügel n eine Drehung des oberen Theiles a1. Kommt die

Reibungskuppelung f in Eingriff mit dem Rade e oder d, so wird durch

das Gewinde h das Regulirgestänge verlängert bezieh.

verkürzt. So entspricht jede Kugelstellung des Regulators einer bestimmten Drehung,

welche durch das conische Getriebe m und k auf die Regulirwelle übertragen wird.

Bei der durch R. Wilby in Britannia Terrace in England

(* D. R. P. Nr. 42212 vom 5. August 1887), angegebenen indirekten Uebertragung (Fig. 11 und

12)

bewirken zwei durch einen bewegten Theil der Maschine zu treibende Schaltklinken, je

nach Geschwindigkeits-Zu- oder -Abnahme, unter Regulatoreinwirkung in bekannter

Weise ein Verlängern bezieh. Verkürzen der Verbindung zwischen dem Tachometer und

dem Regulirungsorgane. Dieses kann eine Drosselklappe oder ein Expansionsschieber

bezieh. Ventil sein. In vorliegendem Falle wirkt der Regulator aber nicht direkt auf

die beiden Schaltklinken, vielmehr unter Vermittelung eines Hebelwerkes, so daſs

schon bei geringem Steigen des Regulators diejenige Klinke an ihrem Schaltrade

thätig wird, die ein Verlängern jener Verbindung bewirkt, bei geringem Fallen

dagegen die andere, ein Verkürzen der Verbindung herbeiführende Klinke. Die Klinken

erhalten ihren Antrieb mittels eines Rahmens, der durch einen bewegten Theil der

Maschine in Schwingung versetzt wird. Ein Schneckenradgetriebe ist überdies mit der

Achse der beiden Schalträder zu dem Zwecke in Verbindung, die auf Oeffnen des

Regulirorganes wirkende Klinke auszuheben, sobald das Oeffnen weit genug erfolgt

ist.

Der um Welle 6 schwingende Rahmen 10 erhält von der Maschine eine hin und her

schwingende Bewegung und trägt mittels Bolzens 11 die Schaltklinken 12 und 13,

welche bei normaler Geschwindigkeit der Maschine mit ihren Schalträdern 8 und 9

nicht zum Eingriffe gelangen, weil dazu das Maſs der Schwingung des Rahmens 10 nicht

ausreicht. Die mit der Drosselklappe oder dem Expansionsschieber oder Ventil in

Verbindung stehende, mit dem Regulator verbundene Stange 1, um deren Verlängerung

und Verkürzung es sich handelt, ist in bekannter Weise aus zwei Theilen hergestellt.

Dieselben sind durch eine Mutter 2 mit Rechts- und Linksgewinde, die ein

langgezahntes Stirnrad 3 trägt, verbunden. Die Zähne des letzteren stehen im

Eingriffe mit einem Kronrade 4, das auf der Welle 6 der beiden Schalträder 8 und 9

festsitzt. Letzteres ist im Lager 7 gelagert und dient zugleich dem schwingenden

Rahmen als Drehachse. Zur Führung der Mutter 2 dient ein mit Lager 7 verbundener

Halter 5. Die untere Schaltklinke 12 wird durch ein Gegengewicht oder Feder

eingerückt, wenn die Einstellung der Stange 1 dies gestattet. Die obere Klinke wird

für diesen Fall durch ihr Eigengewicht eingerückt. Zum abwechselnden Ein- und Ausrücken der Klinken

dient der Ausrücker 15. Derselbe sitzt stellbar auf dem die Klinken tragenden Bolzen

11 und faſst mit seitlichen Zapfen zwischen beide Klinken durch. Andererseits sitzt

stellbar auf dem Bolzen 11 der Arm 16. Derselbe erhält durch den bei 18 am Rahmen 10

drehbaren zweiarmigen Hebel 17 eine Drehung, wenn der Gang der Maschine die

Thätigkeit der einen oder anderen Klinke erfordert. Durch die mittels des Hebels 17

bewirkte Uebersetzung erfolgt diese Thätigkeit der Klinken schon bei der geringsten

Verschiebung des Regulatorstellzeuges. Auf den Endzapfen 19 des Hebels 17 legt sich

das gekrümmte Ende des Armes 21, der am Halter 20 des Lagers 7 drehbar ist und vom

Anschlage 24 der durch Arm 26 mit Stange 1 verbundenen Stange 22 beeinfluſst wird.

Die zwischen den Theilen 24 und 26 eingeschaltete, die Stange 22 umgebende Feder 27

soll das unbehinderte Einstellen des Regulators ermöglichen. Unten ist die Stange 22

noch in besonderem Halter geführt.

Beim Anlassen der Maschine stellt man den Arm 26 so ein, daſs Anschlag 24 den Arm 21

so weit niedergedrückt hält, daſs beim Auf- und Abschwingen des Rahmens 10 weder die

eine, noch die andere Klinke ihr Schaltrad drehen kann. Dies dauert dann so lange,

bis die Maschine mit normaler Geschwindigkeit läuft. Wird aber dann die

Geschwindigkeit zu gering, so fällt der Regulator, Stange 1 geht hoch und dadurch

erhält die obere Klinke 13 Eingriff. Diese dreht dann das Kronrad 4 und die Mutter 2

nach einer solchen Richtung, daſs eine Verkürzung der Stange 1 eintritt. Dadurch

wird dann die Drosselklappe mehr geöffnet bezieh. gröſsere Füllung gegeben, bis

unter Steigen des Regulators und Sinken der Stange 1 der Normalzustand wieder

erreicht ist. Wird dagegen die Geschwindigkeit zu groſs, so steigt der Regulator und

die Stange 1 senkt sich. Dadurch erhält die untere Klinke 12 Eingriff, und zwar

durch die Wirkung des Gegengewichtes 14 unter Aushebung der Klinke 13 durch den

Ausrücker 15. In Folge dessen wird Stange 1 verlängert und die Drosselklappe mehr

geschlossen bezieh. kleinere Füllung gegeben, bis der Normalgang wieder vorhanden

ist.

Bei eintretendem Geschwindigkeitswechsel greift der Regulator mit seiner direkten

Uebertragung gleichsam mit einem Sprunge in die Dampfzuströmung ein, und dann

erfolgt mittels der indirekten Uebertragung schrittweise die Adjustirung der Länge

der Stange 1, dem veränderten Kraftbedarfe entsprechend.

Zum Ausheben der auf Oeffnen des Regulirungsorganes wirkenden Klinke 13 ist ein

Ausrückarm 30 auf einer das Schneckenrad 28 tragenden Achse so eingestellt, daſs die

Mutter 2 nicht ganz bis an das Ende des Gewindes auf Stange 1 vorgeschraubt werden

kann.

Der Zweck der auf Stange 22 angeordneten Feder 27 besteht darin, ein freies

Einstellen des Regulators zu ermöglichen. Wird durch diesen die Stange 1 z.B. mehr abwärts

bewegt, als die Stange 22 mitfolgen kann, so wird durch Halter 26 die Feder 27

einfach zusammengedrückt. Nach einer Abänderung dieser Construction (* Zusatz D. R.

P. Nr. 46051 vom 1. August 1888) wird die durch das Schaltwerk einstellbare Stange

durch eine gewöhnliche Regulatorstange ersetzt.

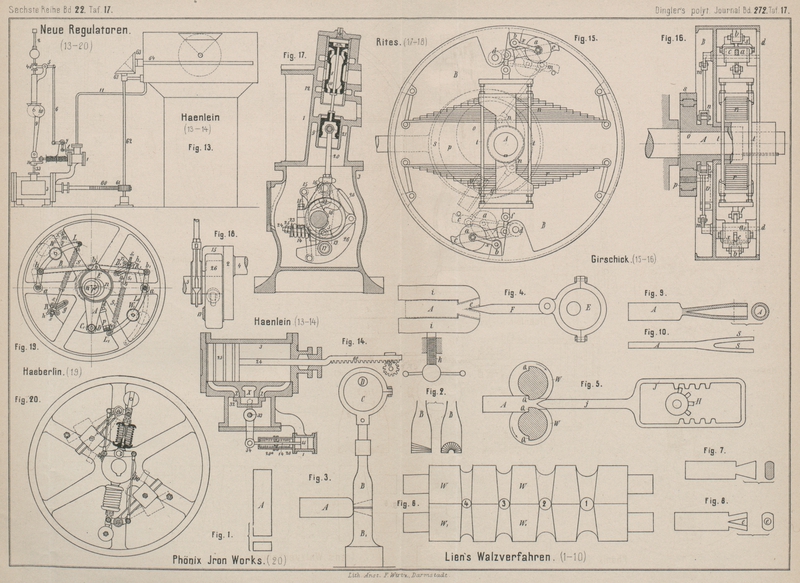

Der Regulator von P. Haenlein in Frauenfeld, Schweiz (*

D. R. P. Nr. 45303 vom 24. März 1888) ist für Dampf- und Wassermotoren bestimmt

(Fig. 13

und 14 Taf.

17).

Der Verstellapparat besteht aus dem Steuercylinder 1, dem Verstellcylinder 3, sowie

dem Regulator 2. Der Regulator wird mittels Riemenscheiben und Riemen von der

Haupttransmissionswelle in Bewegung gesetzt; weicht nun die Geschwindigkeit der

Kraftmaschine von der normalen ab, so beginnen die Regulatorkugeln zu spielen, und

die Stange 8 des kleinen Schiebers 16 wird entsprechend nach rechts oder links

bewegt, in Folge dessen auch der kleine Kolben 15, der bei normaler Geschwindigkeit

in der Mitte des Cylinders steht. Der Verstellcylinder 3, von welchem die Bewegung

des Schützen oder der Regulirklappen ausgeht, ist in seiner Construction gleich

einem Dampfcylinder, versehen mit Kanälen und Schieber, mit Kolben und Kolbenstange,

welche letztere zu einer Zahnstange 60 ausgebildet ist. Diese Zahnstange steht im

Eingriffe mit dem Zahnrade 61, das auf der senkrechten Welle 62 befestigt ist (Fig. 13) und

durch zwei conische Räder 63 und 63 die Querwelle 64 bewegt, welche, je nachdem sie

rechts oder links gedreht wird, die Klappen zwischen den Leitschaufeln öffnet oder

schlieſst und somit den Wasserzufluſs zur Turbine regelt. Da die Schieberstange 33

auf- und abwärts bewegt wird und sie zu gleicher Zeit eine drehende Bewegung hat, so

ist das obere Ende derselben mit einem Kreuzzapfen versehen. Das Drehen der

Schieberstange 33 geschieht durch den Kolben 15 des kleinen Steuercylinders 1. Der

Hebel 34 auf der Schieberstange ist mit einem Keile versehen, während die

Schieberstange eine längere Keilnuth hat. Ein gegabeltes Führungsstück am

Schieberkasten umfaſst die Nabe des Hebels 34 und hält diesen Hebel immer in

gleicher Höhe, während die Schieberstange und mit ihr der Schieber sich auf- und

abwärts bewegt. Beginnen nun bei veränderter Turbinengeschwindigkeit die

Regulatorkugeln zu spielen, so wird die Regulatormuffe 40 bewegt und setzt durch den

Querhebel 5 die Zugstange 6, den Winkelhebel 7 und die Schieberstange 8 den kleinen

Schieber 16 des Steuercylinders in Bewegung, wodurch der Kolben 15 des

Steuercylinders entsprechend gesteuert, der Hebel 34 und mit ihm der Schieber 32 des

Verstellcylinders entsprechend gestellt und der Kolben 25 des Verstellcylinders,

sowie die mit Zahnstange versehene Kolbenstange 24 nach rechts oder links bewegt

wird, so daſs der Wasserzufluſs zur Turbine entsprechend vermehrt oder vermindert

wird. Wenn nun der Schieber 32 nur eine Bewegung, und zwar nur eine solche in

wagerechter Richtung hätte, so könnte es leicht eintreten, daſs der Kolben 25 über das Ziel nach rechts

oder links verstellt wird, d.h. daſs er springt; aus diesem Grunde muſs die Bewegung

des Kolbens in Zwischenräumen erfolgen, was erreicht wird durch die senkrechte Auf-

und Abwärtsbewegung des Schiebers 32.

Die Zahnstange 60, in das Zahnrad 61 eingreifend, dreht die Welle 62, wodurch mittels

der conischen Räder 63 die Welle 64 bewegt, die Regulirklappen entsprechend

geschlossen und die Turbine wieder auf ihre normale Geschwindigkeit gebracht

wird.

Wenn dies eingetreten, so nehmen die Regulatorkugeln zunächst ihre normale Stellung

ein, wodurch der kleine Schieber 16 des Steuercylinders auch wieder in seine

mittlere Stellung zu stehen kommt; sobald dies geschehen, und ein Ueberdruck des

Wassers auf der einen oder anderen Seite des Steuerkolbens nicht mehr vorhanden ist,

wird dieser Kolben durch die Spiralfedern 20 bezieh. 20a auch wieder in seine

Mittelstellung gedrängt, und das Spiel kann von Neuem beginnen.

Die Schwungradregulatoren oder, wie Prof. Pfaff sagt, die Achsenregulatoren finden namentlich für

schnellgehende Maschinen eine bedeutende immer steigende Anwendung. Prof. Pfaff kritisirt diese zu so groſser Bedeutung gelangten

Regulatoren in der Zeitschrift des Vereins deutscher

Ingenieure, 1888 * S. 1065, wenig günstig, indem er behauptet, daſs

dieselben Schwankungen in der Geschwindigkeit der Maschinen hervorriefen, welche

groſs und anhaltend seien, wenn auch die minutliche Umdrehungszahl immer richtig

herauskäme. Gegen diese Anschauung wendet sich Dr. Pröll (Zeitschrift des Vereins deutscher

Ingenieure, 1889 S. 85), indem er auf seine Beobachtungen und

Untersuchungen hinweist, zu Folge deren bei einer im Crefelder Gesellschaftsverein errichteten Anlage nur ein

durchschnittlicher Unterschied von 2 bis 3 Proc. zwischen Leergang und voller

Belastung in der Umlaufszahl nachzuweisen gewesen wäre. Auch aus Untersuchungen von

Prof. Dörfel schlieſst Pröll, daſs Ueberregulirungen niemals stattgefunden hatten, also

Schwankungen nicht vorgekommen sein könnten. In allen Fällen, welche Schwankungen in

störendem Maſse zeigten, konnte die unvollkommene Wirkung des Regulators durch

Einsetzen stärkerer Federn und Beseitigung etwaiger Klemmungen beseitigt werden. Pröll bezeichnet gerade den schnellen Ausgleich ohne

oder mit nur sehr geringer Schwankung als eine hervorragende Eigenschaft der

Federregulatoren. Es bedarf keiner die Beweglichkeit des Regulators

beeinträchtigenden Luft- oder Flüssigkeitsbremse, um ein Ueberreguliren zu

verhindern, wie bei empfindlich gebauten Gewichtsregulatoren, bei denen der Einfluſs

der trägen Masse oft in unangenehmster Weise auftritt und um so mehr, je gröſser

dieselben sind.

Man kann dem Regulator die Verstellungsarbeit erheblich erleichtern, wenn man die Steuerungsorgane

entlastet. Die Anbringung entlasteter Schieber erscheint nur in einzelnen Fällen

gerechtfertigt, besonders bei hohem Druck, und dann auch nur, wenn gröſstmögliche

Einfachheit mit ihr verbunden ist. Kolbenschieber ohne

eingesprengte Dichtungsringe haben den Vortheil, anfangs bei guter Herstellung

genügend zu dichten und den Regulator fast gar nicht zu belasten; der Kolbenschieber

läuft sich aber bald undicht und hört auf, ein genau wirkendes und ökonomisch

arbeitendes Steuerungsorgan zu sein. Die Anwendung von Kolbenschiebern mit Dichtungsringen erscheint aber wegen des starken

Verschleiſses ausgeschlossen.

Es ist heutzutage für raschlaufende Maschinen Grundbedingung, daſs der Regulator auf

unentlastete Steuerungsorgane wirkt. Nothwendig ist dabei allerdings immer die

richtige Gröſsenauswahl für die Maschine und geeignete Kesselconstruction, und

hierin wird bei raschlaufenden Maschinen am meisten gesündigt.

Eine der werthvollsten Eigenschaften der Schwungradregulatoren ist die Möglichkeit

ihrer Berechnung in vollkommenstem Maſse und ihre günstige Anpaſsbarkeit für die

vorhandenen Umstände.

Ein Schwungradregulator von A. Girschick in Budapest (*

D. R. P. Nr. 46688 vom 4. September 1888) ist in Fig. 15 und 16

dargestellt.

Auf der Achse A ist die Scheibe B befestigt, auf welcher die Bestandtheile des Regulators montirt sind,

und zwar der Hebel cd, auf welchem das Gewicht a verschiebbar angebracht ist. Der Hebel cd bewirkt bei der Drehung um die Achse d einerseits eine Bewegung des Hebels md in derselben Richtung, andererseits wirkt er im

Punkte f auf die Zugstangen tt, welche mit den Federn rr in Verbindung

stehen. Der Hebel md ist durch die Stangen mn mit dem Excenter o in

Verbindung. Von den verschiedenen Stellungen des Excenters o hängt die Gröſse der Excentricität des Excenters p ab.

Hat der Gang der Maschine das bestimmte Maſs der Geschwindigkeit erreicht, so wird

das Gewicht a in Folge der Flugkraft vom Mittelpunkte

der Achse A fortgestoſsen, wodurch auch die Hebel cd und md in Bewegung

gesetzt werden; da aber der Hebel md durch die Stangen

mn mit dem Excenter o

in Verbindung steht, so wird der letztere derart aus seiner früheren Stellung

gerückt, daſs sich hierdurch die Excentricität des Excenters p verkleinert; zugleich verkleinert sich auch die dadurch regulirte

Dampfeinströmung im Dampfcylinder.

Während sich das Gewicht a vom Mittelpunkte A entfernt, wird es zugleich durch die um den Punkt C sich drehende Führungsstange x gegen das Ende des Hebels cd geschoben. Es

ist leicht ersichtlich, daſs dadurch die Empfindlichkeit des Regulators gesteigert

wird, indem bei Zunahme der Umdrehungszahl der Maschine nicht nur die Entfernung Aa, sondern zugleich auch der Hebelarm dc sich vergröſsert, und so summiren sich beide

Wirkungen.

Die Verschiebung des Gewichtes a am Hebel cd kann aber auch durch andere Mittel erreicht werden,

z.B. durch eine Führung.

Die Maschine, an welcher der in Fig. 17 und 18

dargestellte Regulator von F. M. Rites in Pittsburgh,

Nordamerika (* D. R. P. Nr. 40616 vom 12. Januar 1887), angeordnet ist, gehört den

einfach wirkenden senkrechten Maschinen an, deren Cylinder 1 an der Oberseite eines

Kurbelgehäuses 3 befestigt ist, das geeignete Endlager für eine Kurbelwelle 5

besitzt, welche Doppelkurbeln 2 besitzt. Mit den Zapfen 4 der Kurbeln sind die

Kolben der Cylinder 1 durch Pleuelstangen verbunden.

Die Ein- und Ausströmung des Dampfes in und aus den Cylindern 1 wird durch einen

Schieber vermittelt, der aus einem oberen Kolben 8 und einem unteren Kolben 9

besteht, die auf einer Schieberstange 10 befestigt sind. Die Schieberstange gleitet

in einer Hülse, die mit geeigneten Einlaſs- und Auspufföffnungen versehen und in

einem Schieberkasten 12 befestigt ist, der sich zwischen den Cylindern 1 befindet

und etwas gegen dieselben geneigt ist.

Bei der praktischen Ausführung des Regulators wird der Schieber durch ein Excenter 13

hin und her bewegt, dessen Ring 19 an einem Ende einer Excenterstange 20 befestigt

ist, deren anderes Ende durch einen Stift 21 mit dem Schieber verbunden ist. Der Hub

des Excenters wird, je nachdem es der Gang der Maschine erfordert, durch Einstellung

des Excenters gegen die Achse der Kurbeln regulirt, um den Weg des Schiebers und

somit den Expansionsgrad und den Punkt, an welchem die Dampfzufuhr abgeschnitten

wird, zu verändern. Ein Kurbelzapfen, der mit dem unteren Ende der Excenterstange

verbunden ist, würde in derselben Weise wirken wie das Excenter.

Das Excenter 13 ist so leicht gemacht, als mit der nothwendigen Festigkeit vereinbar

ist. Dasselbe ist ein einfacher Ring, der des einfacheren Einsetzens wegen aus

zusammengeschraubten Stücken besteht. An einer der Hälften des Ringes ist ein Ansatz

15 angebracht, welcher durch einen Zapfen 16 mit dem Arme einer der Kurbeln 2 der

Kurbelwelle 5 verbunden ist. Durch Bewegung des Excenters um den Zapfen 16 in der

einen oder in der anderen Richtung wird der Hub des Excenters und somit auch die

Strecke, um welche er den Schieber bewegt, vergröſsert oder verringert. Diese

Bewegung wird dem Excenter durch die Spannung einer Feder 14 ertheilt oder durch die

Fliehkraft eines Regulatorgewichtes, je nachdem die eine dieser beiden Kräfte oder

die andere stärker ist.

Am Kurbelarme 6 ist ein einfaches Regulatorgewicht 26 durch einen Stift 17 befestigt

und durch eine Stange 18 mit dem Ansätze 15 verbunden, durch welchen der Zapfen 16

des Excenters hindurchgeht. die relative Lage der Zapfen 16 und 17 des Excenters und

des Gewehtes gegen die Stange 18 ist derartig gewählt, daſs das Excenter und das Gewicht gezwungen sind,

sich in entgegengesetzten Richtungen zu bewegen, und das Gewicht der hin und her

bewegten Theile, nämlich der Excenterstange und des Schiebers, welche mit dem

Excenter verbunden sind, dem Regulatorgewicht entgegenwirkt, d.h. eine nach abwärts

oder auswärts gerichtete Bewegung des Gewichtes veranlaſst eine entsprechende

Aufwärtsbewegung des Excenters und der entsprechenden Theile, und umgekehrt. Bei der

gezeichneten Construction sind das Regulatorgewicht und das Excenter am Kurbelarme

auf entgegengesetzten Seiten der Welle eingelenkt, aber eine derartige Anordnung ist

nicht unbedingt nothwendig, weil beide an derselben Seite eingelenkt und durch

geeignete Glieder mit einer Zwischenhülse verbunden sein könnten, wodurch die

bewegten Theile und das Regulatorgewicht ebenso gut ausbalancirt würden. Die durch

die Fliehkraft bewirkte Auswärtsbewegung des Gewichtes 26, durch welche der Hub des

Excenters vermindert wird, findet entgegen der Spannung der Feder 14 statt, welche

letztere die Tendenz hat, den Hub des Excenters und den Weg des Schiebers zu

vergröſsern, wenn dies durch gröſsere zu leistende Arbeit oder geringere

Dampfspannung nothwendig wird. Die Feder 14 drückt mit einem Ende gegen einen Ansatz

22 auf dem Kurbelarme und am anderen Ende gegen einen Anschlag 23 auf einem Stifte

24, welcher frei durch eine Oeffnung im Kurbelarme hindurchgeht und mit dem Gewichte

26 verbunden ist. Die Spannung der Feder 14 kann durch die Einstellung einer Mutter

25 regulirt werden, welche auf ein Schraubengewinde auf dem Stifte 24 aufgeschraubt

ist und ein Widerlager für den Anschlag 23 bildet.

Die Dampfmaschinen von A. L. Ide und Comp. in

Springfield, Illinois, Nordamerika, welche H. Haeberlin

im Praktischen Maschinenconstructeur, 1889 * S. 83,

beschreibt, haben die in Fig. 19 dargestellte

Anordnung eines Schwungradregulators. Der Arm A der

Excenterscheibe E ist bei C1 mit der Riemenscheibe verzapft, so daſs

die Veränderung der Excentricität der Scheibe durch Verschiebung des Mittelpunktes

e derselben auf dem Kreisbogen nn erfolgt. Die Hebel L

und L1 tragen die

Gewichte W und W1 und haben in a

bezieh. in a1 ihre

Drehpunkte. Durch die Gelenke B und B1 sind die Hebel L und L1 mit der Excenterscheibe verbunden. Durch den

Ausschlag der Gewichte W und W1 beim Umlaufe der Maschine kommen diese

und die Hebel L und L1 in die in der Zeichnung punktirt angedeutete Lage,

vorausgesetzt, daſs dabei durch die Centrifugalkraft der Widerstand der Spiralfedern

überwunden wird. Die excentrische Scheibe kommt damit in die ebenfalls punktirte

Stellung, der Mittelpunkt derselben e also nach f; die Excentricität der Scheibe ist nun am kleinsten

und in Folge dessen der Schieberweg am kürzesten. Die Spannung der Spiralfedern wird

auf die folgende Weise regulirt: Die Schrauben s und

s1, in deren Köpfe

die Federn eingehakt sind, gehen durch die Oesen r und

r1 der Blöcke R

und R1

, welch letztere mittels der Schrauben hh1 in radialer

Richtung in den Schlitten g und g1 verstellbar sind. Befindet sich nun

z.B. der Block R in der in der Figur gezeichneten

Stellung, nämlich in der äuſsersten, so würde der gegenüberliegende Endpunkt der

Feder bei der Drehung nach links den Kreisbogen m

beschreiben, vorausgesetzt, daſs die Feder keine Dehnung erleidet. Bringt man aber

den Block R durch Drehen der Schraube h in die geringste Entfernung vom Centrum der

Riemenscheibe, so müſste unter derselben Voraussetzung der Endpunkt der Spiralfeder

den Kreisbogen c beschreiben. Da jedoch in Folge der

Verbindung der Feder mit dem Hebel L der als Endpunkt

der Feder betrachtete äuſserste Zapfen des Hebels L

nach x gelangt, so folgt, daſs die Feder durch den

Ausschlag der Gewichte W und W1 mehr gedehnt wird, wenn sich R in der innersten, der Maschinenwelle zunächst

liegenden Stellung befindet, als wenn man R in der in

der Fig. 4

gezeichneten Lage läſst. So hat man es mit Hilfe der Schrauben h und h1 in der Hand, den Spiralfedern die gewünschte

Spannung zu geben und damit das richtige Einwirken der Gewichte W und W1 auf die Excenterscheibe bei leichter und schwerer

Belastung der Maschine zu veranlassen, so daſs die Umdrehungszahl der letzteren

dabei nur um ein Minimum variirt.

Um die Stöſse zu mildern, welche in den Regulatortheilen durch die Veränderlichkeit

in der Belastung der Dampfmaschine unfehlbar hervorgerufen werden würden, verbindet

man das Ende des einen Gewichtshebels L mit dem Puffer

D. Dieser besteht aus einem Cylinder und Kolben;

die Kolbenstange ist auſserhalb des Cylinders bei d

drehbar am Arme der Riemenscheibe verzapft, so daſs der Cylinder des Puffers dem

Kreisbogen, welcher vom Endpunkte des Hebels L1 beschrieben wird, frei folgen kann. Der Cylinder

ist mit Glycerin gefüllt, und der Kolben hat kleine Löcher pp, durch welche die

beiden Kolbenseiten mit einander verbunden sind. Haben nun die Hebel L und L1 bei plötzlicher Entlastung der Maschine die

Tendenz, von der gezeichneten in die punktirte Stellung zu gelangen, so gestattet

der Puffer diese Veränderung der Lage derselben nur allmählich, da das Glycerin

durch die Oeffnungen pp nur langsam auf die

gegenüberliegende Kolbenseite gelangen kann.

Bei einer im Iron, 1889 * S. 244, beschriebenen Maschine

der Phönyx Iron Works in Meadville, Philadelphia, wird

der in Fig.

20 dargestellte Schwungradregulator benutzt, dessen Construction aus der

übersichtlichen Zeichnung unmittelbar verständlich wird.