| Titel: | Neue Heissluftmaschinen. |

| Fundstelle: | Band 272, Jahrgang 1889, S. 289 |

| Download: | XML |

Neue Heiſsluftmaschinen.

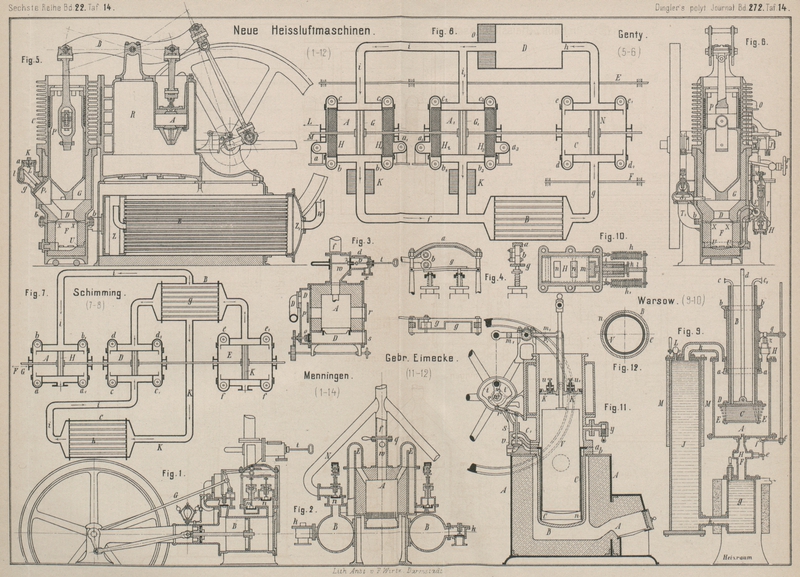

Patentklasse 46. Mit Abbildungen auf Tafel 14.

Neue Heiſsluftmaschinen.

Ueber die Feuerluftmaschine von L. Bénier in Paris (* D.

R. P. Nr. 33917 vom 29. November 1884 und Nr. 40019 vom 20. Januar 1887), welche in

D. p. J. 1888 267 * 193

ausführlich beschrieben und abgebildet worden ist, liegen nunmehr zuverlässige

Berichte über Untersuchungen vor, welche Professor Dr. Slaby in Berlin an einem vierpferdigen, von der Firma Ludwig Löwe und Comp. in Berlin gelieferten Motor

angestellt hat, vgl. Zeitschrift des Vereins deutscher

Ingenieure, 1889 S. 90. Diese

Versuche geben ein anschauliches Bild von der Bedeutung neuen Maschine und beweisen jedenfalls, daſs der

Kohlenverb derselben sehr gering ist

und nur verhältniſsmäſsig geringe Verluste

durch Wärmeausstrahlung stattfinden.

Die um 50 Minuten angeheizte Maschine

wurde von 10 Uhr 16 Minuten bis Uhr 16

Minuten mit einer Brauer'schen Bremse nach Abstellung

des Regulators gebremst. Die Beschickung des

Ofens erfolgte durch einen französischen Heizer mit abgewogenem Brennstoff.

Der Brennstoffverbrauch für das Anheizen ergab sich wie folgt:

Holzkohle

=

1k,4

Koks

=

3k,7

––––

5k,1.

Während der Bremsung ergab sich der Koks verbrauch zu 12k,9.

Bei 9 Ablesungen unter denen sich zwei Versager des Zählwerks ergaben, Würden im

Mittel 118,5 Umdrehungen gezählt. Der Bremsradhalbmesser betrugt 0m,830, die Bremsbelastung 28k,6. Hiernach beziffert sich die

Bremsleistung:

\frac{28,6\,.\,0,830\,.\,118,5}{716,2}=3,93\,.

Demgemäſs berechnet sich der Koksverbrauch für die stündliche

Bremspferdekraft zu 1k,64.

Bei einem zweiten Versuche an derselben Maschine lief diese unter 29k,6 Bremslast während einer Stunde. Hiernach wurde

um 12 Uhr der Koksbehälter der Maschine völlig entleert und mit 20k Koks neu beschickt. Um 2 Uhr 30 Minuten fiel das

letzte Koksstück in den Ofen, so daſs hiermit die Schluſs zeit für den Versuch

angegeben war. Als mittlere Geschwindigkeit Wurden am Zählwerke 117,6 Umdrehungen

gezählt, so daſs als mittlere Bremsleistung sich folgender Werth ergibt:

\frac{28,6\,.\,0,83\,.\,117,6}{716,2}=4,03\,.

Das Zählwerk verzeichnete im Ganzen 16943 Umdrehungen, so daſs sich der Koks

verbraucht, stellt auf: \frac{20}{16943}=0^k,00118 für jede

Umdrehung.

Ebenso wurden während des Versuches mehrere Hundert Diagramme vom Arbeits- und vom

Pumpencylinder genommen, welche sämmtlich eine sehr groſse Regelmäſsigkeit zeigten.

Aus allen diesen wurden zwei berichtigte mittlere Diagramme genommen, die, mit dem

Planimeter ausgemessen, ergaben:

Arbeitscylinder:

Inhalt =

10026qmm,

Mittelspannung

= 50mm,13

Länge =

200mm

„

= 1k,114 für 1qc.

Pumpencylinder:

Inhalt =

8416qmm,

Mittelspannung

= 42mm,08

Länge =

200mm

„

= 0k,935 für 1qc.

Die Abmessungen der Pumpe und des Arbeitscylinders wurden an der Maschine, wie folgt,

gefunden:

Arbeits-cylinder:Pumpen-cylinder:

DurchmesserHubDurchmesserHub

= 0m,3398= 0m,3495= 0m,2795= 0m,2255

Vol. 0cbm,031965Vol. 0cbm,013836

Verhältniſs= 2,29.

Hieraus folgt:

Indicirte Arbeit des Arbeitscylinders:

\frac{0,3398^2\,.\,\pi\,.\,0,3495\,.\,11140\,.\,117,6}{4\,.\,60\,.\,75}=9,23\,

Indicirte Arbeit der Pumpe:

\frac{0,2795^2\,.\,\pi\,.\,0,2255\,.\,9351\,.\,117,6}{4\,.\,60\,.\,75}=3,38\,

Daher ergibt sich die indicirte Gesammtleistung zu 5,85 . Ferner erhielt man

den Bremswirkungsgrad =\frac{4,03}{5,85}=0,69.

Vor Beginn des Versuches wurde eine sorgfältige Ausmessung aller todten Räume

vorgenommen, welche für die Pumpe einen todten Raum von 0l,803, d.h. 5,8 Proc. des vom Pumpenkolben

bestrichenen Volumens ergab. Der todte Raum des Arbeitscylinders zerfällt in zwei

Theile, einen stets mit ungeheizter und einen stets mit geheizter Luft gefüllten.

Der erste derselben ergab sich zu 0l,794, der

geheizte zu 16l,907, zusammen 14l,024, d.h. 44 Proc. des vom Arbeitskolben

bestrichenen Volumens. Nach der Ermittelung aller schädlichen Räume war man im

Stande, die Spannungscurven genau zu bestimmen; und zwar fand man, daſs die

Expansionscurve nahezu mit der isothermischen Linie zusammenfiel, während die

Compressionscurve auf eine vorhandene Erwärmung der Luft schlieſsen lieſs; jedoch

war dieselbe wesentlich geringer als bei adiabatischer Zustandsänderung. Wird unter

Berücksichtigung der beim Ansaugen eintretenden Erwärmung durch die Wandungen die

absolute Temperatur der Luft zu 300° angenommen, so ergibt sich als absolute

Temperatur, mit welcher die Luft in die Feuerung gepreſst wird: T2 = 333°.

Als Brennstoff verwendete man bei diesem Versuche Gieſsereikoks aus der Gewerkschaft

Massen bei Unna, welcher nach einer Analyse des Chemikers Dr. Kayser in

Dortmund 92,764 Proc. reinen Kohlenstoff und einen mittleren Aschegehalt von 4,506

Proc. hat. Die bei einem Hube zur Verbrennung gelangten 0k,00118 Kohle enthielten unter Berücksichtigung

obiger Verhältniſszahlen 0k,001095 reinen

Kohlenstoff. Das Gewicht der aus dem Arbeitscylinder entweichenden Gase wurde in

Folge dessen mit 0k,014718 = rund 14g, 7 festgestellt. Nun verlangt aber 1k Kohlenstoff 11k,59 Luft zu seiner vollständigen Verbrennung, daher stellt sich der

Luftverbrauch für den Hub zu 0,00109.11,59 = 0k,012633, d.h. bei jedem Hub ist 1g

Luftüberschuſs vorhanden, oder es werden 92,7 Proc. zur vollständigen Verbrennung

benutzt. Die Abgase wurden hiernach berechnet zu CO2

= 19,37 Proc. (in Volumenprocenten), N = 79,03 Proc. und 0 = 1,60 Proc.

An einem dritten Tage analysirte man mittels Hempel'schen Büretten die Abgase und erhielt bei 5 verschiedenen Bestimmungen

folgende Ergebnisse:

Mittel aus dem2., 3. u. 4. Versuche.

Mittel aus dem3. u. 4. Versuche.

CO2

18,9

19,3

O

0,9

0,55

CO

1,0

1,05

Rest

(N)

79,2

79,1.

Das Mittel aus den letzten beiden Versuchen zeigt ein mit den Rechnungswerthen

ziemlich übereinstimmendes Ergebniſs. Indem man ferner den Heizeffect des reinen

Kohlenstoffes mit 8000 Wärmeeinheiten in Rechnung gebracht hatte, stellte man fest,

daſs bei jedem Hube 0,00109.8000 = 8,72 W.-E. frei geworden waren. Der Wärmewerth

der indicirten Arbeit wurde hierbei gefunden zu:

\frac{5,85\,.\,75\,.\,60}{117,6\,.\,424}=0,53\

\mbox{W.-E. für den Hub.}

Mithin hatte die Maschine \frac{0,53}{8,72}=6,05 Proc. der

gesammten ihr zugeführten Wärmemenge in indicirte Arbeit verwandelt. Der Rest der

Wärme muſste also theils vom Kühlwasser aufgesaugt, theils als strahlende Wärme

verloren gegangen sein. Die Temperatur des Kühlwassers betrug unmittelbar beim

Eintritt in den Mantel gemessen 8° und erhöhte sich beim Durchströmen des Mantels

auf 37 bis 39,1° bei einem Verbrauche von 843, 844 bezieh. 394l Wasser. Hieraus berechnete sich die für den Hub

durch das Kühlwasser absorbirte Wärmemenge auf:

\frac{(843+844)\,29,2+394\,.\,31,1}{16943}=3,63\

\mbox{W.-E.}

d.h. 41,5 Proc. der frei gewordenen Wärme. Die fehlenden 52,5

Proc. muſsten mithin theils durch die Abgase fortgeführt, theils durch Strahlung

verloren gegangen sein.

Zur Bestimmung dieser letzterwähnten durch Strahlung verlorenen Wärmemenge ist eine

gesonderte Berechnung ausgeführt, bei der die mittlere Temperatur im Arbeitscylinder

auf etwa 1400° C. festgestellt wurde, während man die der Abgase, mittels eines Fischer'schen Calorimeters gemessen, zwischen 685 und

706° schwankend fand. Ebenso wurden 8,72 W.-E. als durch Verbrennung frei geworden

festgestellt, d.h. es wurden nachgewiesen

als

durch

indicirte Arbeit

aufgebraucht

0,53

W.-E.

= 6,0

Proc.

„

„

Kühlwasser

„

3,63

„

= 41,5

„

„

in den Abgasen verloren gegangen

4,03

„

= 46,5

„

–––––––––––––––––––––––––

Summa

8,19

W.-E.

Der Rest von 0,53 W.-E. = 6 Proc. muſste also für Strahlung, Leitung und sonstige

Verluste in Abrechnung gebracht werden.

Der Koksverbrauch wurde für die vorstehende Untersuchung für Bremspferd und Stunde

auf

\frac{20\,.\,60}{4,03\,.\,142}=\frac{0,00118\,.\,117,6\,.\,60}{4,03}=2^k,1

gefunden. Vergleicht man mit diesem Resultate das des

voraufgegangenen Versuches, so ergibt sich ein Unterschied von 0k,46. Auch für diesen Umstand gibt Professor Dr.

Slaby in seiner Berechnung folgende Aufklärung:

Beim zweiten Versuche war die selbsthätige Speisevorrichtung von der Maschine

getrieben worden, während sie beim ersten Versuche ausgeschaltet war. Man kann die

hierfür in Ansatz zu bringende mechanische Arbeit annähernd ermitteln, wenn man den

Koksverbrauch auf die indicirte Leistung bezieht. Es ist für 1 ind. und

Stunde:

\frac{20\,.\,60}{5,85\,.\,142}=1^k,44.

Legt man diesen Werth auch für den Verbrauch am 8. December zu Grunde, so ergibt sich

der Bremswirkungsgrad unter Ausschluſs der 1 44 Speisevorrichtung:

\frac{1,44}{1,64}=0,88.

Der Arbeitsbedarf der Speisevorrichtung ist daher

= 5,85.0,88 – 4,03 = 1,12 .

Professor Dr. Slaby gibt folgende übersichtliche

Zusammenstellung der bei den erwähnten Versuchen gefundenen Werthe:

Inhalt der Pumpe

13,84l

„ des Arbeitscylinders

31,69l

Verhältniſs beider

2,29l

Gesammtdauer des Versuches

2 St.

22 Min.

Ind. Leistung des Arbeitscylinders

9,23

„ „ der Pumpe

3,38

Bremsleistung

4,03

Bremswirkungsgrad

0,69 0,88

mitohne

Speise-vorrichtung

Umdrehungszahl in der Minute

117,6

Brennstoffverbrauch:

1) zum Anheizen

1,4k

Holzkohle

3,7k

Koks

2) für 1 Bremspferd und Stunde

1,64k 2,1k

ohneKoks mit

Speise-vorichtung

3) „ 1 ind. und Stunde

1,44k

Koks

Schädliche Räume:

a) der Pumpe

0,80l

b) des Arbeitscylinders

14,021

Luftgewicht verbleibend im schädl. Räume der

Luftpumpe

2,38g

Wirkendes Luftgewicht für den Hub

13,62g

Gasgewicht verbleibend im schädl. Räume des

Arbeitscylinders

4,74g

Gewicht der im Arbeitscylinder wir- kenden

Gase

19,46g

Gewicht der für 1 Hub entweichen- den

Abgase

14,72g

Temperatur der Luft beim Eintritt in den

Ofen

60° C.

Höchste Temperatur im

Arbeits- cylinder

1400° C.

Temperatur der entweichenden Ab- gase

700° C.

Constante der im Arbeitscylinder wirkenden

Gase

27,14

Zusammensetzung der Verbrennungs- producte

in Volumenprocenten:

CO2

19,3

Proc.

O

0,55

„

CO

1,05

„

N

79,1

„

Von dem zugeführten Luftgewichte werden zur

vollständigen Verbren- nung des Kohlenstoffes benutzt.

92,7

„

Für jeden Hub frei gewordene Wärmemenge

8,72

W.-E.

In indicirte Arbeit verwandelt

6

Proc.

In den Abgasen fortgeführt

46,5

„

Im Kühlwasser abgeführt

41,5

„

Durch Strahlung und andere Ver- luste

abgeführt

6

„

Die Feuerluftmaschine von P. J. Menningen in Hillscheid

bei Coblenz (* D. R. P. Nr. 42 309 vom 24. April 1887) ist in Fig. 1 bis 4 dargestellt als

Zwillingsmaschine mit einem zwischen beiden Cylindern liegenden geschlossenen

Feuerraume.

Die Aufgebevorrichtung besteht aus der Füllkammer v

(Fig. 3)

und dem Füllschachte w; v und w sind durch einen luftdicht schlieſsenden Deckel z von einander getrennt. Zur Ueberführung des Brennstoffes von v nach w dient die Stange

t mit daran befindlicher Schaufel. Der frische

Brennstoff wird durch den oberen Deckel d der

Füllkammer zugebracht. Nachdem d wieder luftdicht

verschlossen worden, schiebt man die Stange t nach vorn

und hiermit den Brennstoff in den Füllschacht und durch diesen auf den Rost. Um den

Deckel z öffnen zu können, muſs, da der Druck in w gröſser ist als in v,

vorher eine Druckausgleichung zwischen den beiden Räumen stattfinden. Dieser

Ausgleich wird bewirkt durch einen Kanal, der sich in dem Auge des Deckels z befindet und durch einen Bund der Stange t geschlossen wird. Beim Vorwärtsschieben der Stange

öffnet sich der Kanal und findet der Druckausgleich statt.

Die von der Schaufel etwa mitgerissenen Kohlentheilchen sammeln sich in dem

Kohlensacke x und können von dort zeitweise entfernt

werden.

Die kalte Luft, welche von dem Kolben des Arbeitscylinders in den Kanal D gedrückt wird, gelangt von hier entweder durch die

Oeffnung p über den Rost oder durch die Oeffnung o unter den Rost des Ueberhitzers. Die Weite der

Oeffnungen läſst sich durch Platten reguliren, und kann man auf diese Weise eine

gröſsere oder kleinere Luftmenge durch o oder p treten lassen, je nachdem man einen gröſseren oder

kleineren Effect erzielen will. Eine feinere Regulirung wird noch durch einen

Regulator erreicht, welcher auf einen Hahn des Luftzuführungsrohres D wirkt und mehr oder weniger Luft entweichen

läſst.

Die Thür r dient nur zum Anheizen und Reinigen des

Rostes. Während des Anheizens ist der Schieber q über

dem Füllschachte w geöffnet, und entweichen durch

diesen die Verbrennungsgase in das Rohr f. Soll die

Maschine in Betrieb gesetzt werden, so werden q und r geschlossen.

Die Thür s dient zum Entfernen der Asche, auch wird

durch Oeffnen derselben das Stillstehen der Maschine bewirkt.

Bemerkenswerth an dem Ueberhitzer sind die gebogenen Rohre E, durch welche die

Feuerluft nach dem Arbeitscylinder geführt wird. Diese Bogenrohre haben den Zweck,

zu verhüten, daſs bei langflammigem Brennstoffe die Flamme in den Arbeitscylinder

streicht und diesen übermäſsig erwärmt.

Der Arbeitscylinder B besteht aus einem weiten und einem

engeren Rohre mit entsprechenden Kolben, sogen. Differentialkolben. Durch die

Anwendung des Doppelkolbens ist man in den Stand gesetzt, bei jeder Umdrehung dem

Erhitzer eine Luftmenge zuzuführen, welche gleich ist der Differenz aus dem Inhalte

des groſsen Cylinders weniger dem Inhalte des kleinen Cylinders, wodurch zu hohe

Gegendrücke vermieden werden. Der Kolben des kleinen Cylinders dient gleichzeitig

als Geradführung für den Kreuzkopf der Flügelstange. Die Abdichtung des groſsen

Kolbens wird durch einen guſseisernen Spannring bewirkt, des. kleinen Kolbens durch

eine Ledermanschette.

Beim Vorwärtsgange des Doppelkolbens, wobei das Ventil m

geöffnet und Ventil n geschlossen ist, tritt die

Feuerluft von hoher Spannung aus dem Erhitzer A durch

E hinter den groſsen Kolben und wirkt treibend auf

denselben; gleichzeitig wird 1 Volumen kalte Luft gleich der Differenz aus dem

Inhalte des groſsen und kleinen Cylinders, welche sich zwischen den beiden Kolben

befand, durch das Ventil l nach dem Erhitzer A gedrückt.

Beim Rückwärtsgange des Doppelkolbens, wobei n geöffnet

und m geschlossen ist, entweicht die verbrauchte Luft

durch nN ins Freie; vor dem groſsen Kolben bezieh.

zwischen dem groſsen und kleinen Kolben wird durch das Ventil k frische Luft angesaugt. Dadurch, daſs die kalte Luft mit den vorher

erwärmten Cylinderwänden in Berührung kommt, werden diese wieder abgekühlt und vor

einer allzu groſsen Temperaturerhöhung bewahrt. Durch diese Einrichtung soll die

Wasserkühlung entbehrlich gemacht werden. Will man den Effect der Maschine erhöhen,

so kann man bei jeder Umdrehung mittels einer kleinen Pumpe etwas Wasser in den

Erhitzer spritzen.

Die Aschentheilchen, welche von der Arbeitsluft aus dem Erhitzer in den

Arbeitseylinder mitgerissen werden, streicht der groſse Kolben in den todten Raum am

hinteren Cylinderdeckel.

Die Ventile h und l steuern

sich von selbst, dagegen ist für die Ventile m und n ein besonderer Mechanismus erforderlich.

Der Schluſs der Ventile m und n geschieht durch Federn, das Oeffnen auf folgende Weise: Die beiden

Ventilstangen stoſsen mit ihren oberen Enden gegen je eine Platte g (Fig. 4), welche sich

scharnierartig um einen Zapfen drehen. Auf den Platten wird ein Rollenpaar b, welches nach oben durch ein Bogenstück a mit seitlichen Führungsleisten begrenzt wird, durch

ein Excenter hin und her bewegt. Bei dieser Bewegung wird abwechselnd die

Ventilstange m oder n

heruntergedrückt und das Oeffnen der Ventile bewirkt. Die Form des Bogenstückes a bedingt den Moment des Oeffnens und Schlieſsens der

Ventile. Die Steuerung ist so eingerichtet, daſs das Ventil m beim Vorwärtsgange des Kolbens geschlossen wird, wenn derselbe ¾ seines

Weges zurückgelegt hat, damit nicht die frische kalte Luft durch l und m hinter den Kolben

gedrückt wird; ebenso wird beim Rückwärtsgange des Kolbens das Austrittsventil n geschlossen, wenn derselbe ¾ seines Weges

zurückgelegt hat, damit die warme Luft, welche noch hinter dem Kolben ist, wieder

auf die Eintrittsspannung der erhitzten Luft comprimirt wird.

Bei der Feuerluftmaschine von E. Crowe in

Middlesborough, England (D. R. P. Nr. 41535 vom 27. März 1887), wird die treibende

Luft durch verbrannten Erdölstaub erhitzt, so daſs hier ein Uebergang zu der Klasse

der Erdölkraftmaschinen vorliegt.

Die Erhitzung der Luft findet derart statt, daſs ein geringerer Theil derselben mit

gasförmigem oder in dampfförmigen Zustand versetztem flüssigen Brennstoff in einer

heiſsen Röhre vermischt und in derselben unter Druck verbrannt wird, daſs die aus

dieser Verbrennung entstehenden Producte sich mit dem übrigen gröſseren Theile der

Luft vermischen, und daſs alsdann dieses heiſse Gemisch in den Arbeitscylinder

tritt, um hier durch seine Expansion auf den Kraftkolben zu wirken. Die expandirte,

aber noch warme Betriebsluft dient dann zum Vorwärmen der Luft und des Brennstoffes,

indem man sie vor ihrem Austritte in die Atmosphäre die betreffenden

Zuleitungsröhren bestreichen und erwärmen läſst. Die Maschine ist mit einer

Regulirvorrichtung versehen, um den Zutritt der heiſsen Luft in den Arbeitscylinder

dem Krafterfordernisse

anzupassen. Die Einführung der Luft und des Gases in den Heizraum wird dem

Verbrauche der Maschine entsprechend selbsthätig regulirt durch Sammelbehälter oder

Spielraum im Cylinder vor dem Pumpenkolben, worin eine mehr oder minder groſse, in

den Pumpen befindliche Menge Luft und Brennstoff mit jedem Hube verdichtet und

zurückgehalten wird, je nach dem Verbrauche des Cylinders und im Verhältnisse zu dem

in der Heiz- oder Brennkammer herrschenden Drucke. Zum Anheizen der Maschine werden

die Luftzuleitungsröhren so lange als Bunsen-Brenner

benutzt, bis im Heizraume die zur Selbstentzündung nöthige Temperatur erreicht

ist.

Von L Genty in Paris (* D. R. P. Nr. 43649 vom 15.

Januar 1888) wird die in Fig. 5 und 6 dargestellte

Feuerluftmaschine in Vorschlag gebracht.

Die angesaugte Luft wird in einem Behälter verdichtet, der mit einer aus einem

Röhrensysteme gebildeten Ausgleichskammer in Verbindung steht; durch diese Kammer

gelangt die Luft mit einer Temperatur in den Feuertopf, deren Höhe fast dieselbe wie

diejenige der Auspuffgase ist. Die auf Kosten dieser Gase erhitzte Luft wird in

einem Feuertopfe vertheilt, aus welchem sie mit einer je nach dem Gange der Maschine

sich richtenden Temperatur austritt. Die Luft strömt hierauf in den Arbeitscylinder,

in dem sie zunächst mit constantem Drucke, dann durch Expansion arbeitet, die durch

den Ueberschuſs an Hitze erfolgt, welche der Luft im Feuertopfe zugeführt wurde. Die

Luft wird zuletzt unter gewöhnlichem Drucke in die Ausgleichskammer zurückgeführt

und entweicht endlich in die Atmosphäre.

Die Luftpumpe A (Fig. 5) erstreckt sich in

den Behälter R und ist mittels Flansches und Schrauben

an letzterem befestigt.

Die den Kolben bethätigende Stange ist durch Kugelgelenk mit dem Balancier B verbunden, damit, unbeschadet der Aufhängung des

letzteren, kein Zwängen dieser Stange eintritt. Behälter R aus Guſseisen bildet einen Theil des Maschinengestelles, an dem auf der

einen Seite die Lagerböcke für die Welle, an der anderen Seite eine breite, durch

Rippen mit dem Behälter verbundene Auflagerfläche für den Arbeitscylinder C angegossen ist. Einlaſsventil V stellt unter Vermittelung des Rohres T die

Verbindung des Behälters R mit dem Ausgleichscylinder

E her, der nach Art eines Röhrenkessels angeordnet

ist. Die in dem Cylinder E erhitzte Luft vereinigt sich

nach dem Erhitzen in einem Rohre, das den Cylinder C

mit dem Gehäuse des Eintrittsventiles B verbindet.

Zutrittsventil S ist durch eine Anzahl über einander

gelegter Scheiben aus biegsamem Asbest oder durch einen zusammengepreſsten

Kegelstumpf aus genanntem Material gebildet, der zwischen zwei Metallscheiben

eingeschlossen ist. Der Ventilsitz ist aus Metall, so daſs sich der Asbest fest

gegen den conischen Sitz anpressen und genau dessen Form annehmen kann. Ein derartig

angeordnetes Ventil sichert trotz der hohen Temperatur einen dichten Schluſs und kann durch

Auswechselung der Asbestlagen leicht ausgebessert werden.

Die verdichtete und schon erhitzte Luft gelangt in das Gehäuse des

Vertheilungssehiebers V, aus dem sie sich in Gestalt

zweier Ströme von einer der Stellung dieses Schiebers entsprechenden Stärke weiter

fortbewegt. Die durch Kanal C1 streichende Luft gelangt nach einem ringförmig an der Auſsenfläche der

am Boden des Feuertopfes liegenden Chamotteziegel angebrachten Kanal U und vertheilt sich aus diesem durch eine Anzahl

wagerechter, in den Ziegeln selbst angebrachter Kanäle in den im Feuertopfe F befindlichen Brennstoff. Dieser Koks wird in Folge

der feuerfesten und schlecht wärmeleitenden Umhüllung auf lebhafter Rothglut oder

sogar auf Weiſsglut erhalten. Zunächst bildet sich bei der Verbrennung Kohlensäure,

die sich dann theilweise zersetzt, so daſs der oberen Brennmaterialschicht eine aus

Stickstoff, Kohlensäure und Kohlenoxyd bestehende Flamme entsteigt. Letztere trifft

eine heiſse Luftschicht, die durch einen zwischen den Ziegeln der Expansionskammer

und denjenigen des Feuertopfes eingelegten ringförmigen Spalt XX zuströmt und nur aus demjenigen Theile der Luft

besteht, welche aus dem Gehäuse des Vertheilungsschiebers in den Kanal C2 übertritt. Beim

Zusammentreffen beider Gasströme erfolgt ein Aufwirbeln und verbrennt das in der

Flamme enthaltene Kohlenoxyd vollständig. Diese Verbrennung wird durch das

Vorhandensein eines kegelstumpfartigen Domes begünstigt, der als Flammofen wirkt und

die Hitze in der Gegend des Spaltes X concentrirt, wie

er gleichzeitig die Ausstrahlung des in Rothglut befindlichen Koks gegen die Wände

der Expansionskammer bewirkt. Das Gemisch bewegt sich in dem den Feuertopf F mit der Expansionskammer verbindenden cylindrischen

Kanäle weiter und kommt in diesen als eine unter Druck stehende gasförmige Masse an,

deren Temperatur je nach der Stellung des Vertheilungsschiebers V mehr oder weniger hoch ist; letzterer steht mit einem

kleinen, durch Gewicht und Feder belasteten Kolben M

und durch ein kleines Rohr mit dem Behälter R in

Verbindung. Jedem zwischen bestimmten Grenzen liegenden Druckwerthe entspricht eine

Gleichgewichtsstellung des kleinen Kolbens M. Nimmt der

Druck im Behälter ab, so sucht der Kolben M

niederzugehen und dadurch den Vertheilungsschieber zu verstellen, wodurch

andererseits die durch den Brennstoff streichende Luftmenge und dadurch die

Temperatur für den Betrieb der Maschine erhöht wird.

Das Umgekehrte findet statt, wenn sich der Druck seiner oberen Grenze nähert. Nach

dem Schlusse des Ventiles S nimmt das Volumen der in

der Expansionskammer und im Feuertopfe enthaltenen Luft zu, diese treibt den

Arbeitskolben vor sich her und verrichtet auf Kosten ihrer inneren Hitze und der vom

Feuertopfe gelieferten Wärme die Expansionsarbeit. Am Ende der Aufwärtsbewegung

öffnet sich das dem

Ventile S gleiche Austrittsventil S1, und die in der

Expansionskammer enthaltene Luft sinkt auf den Atmosphärendruck herab und wird

hierauf durch Niedergang des Kolbens in die Ausgleichskammer E getrieben. Aus dem Gehäuse S1 streicht die Luft durch den Krümmer T1 nach dem Raume Z, wobei die Temperatur derselben nach Maſsgabe des

Ganges der Maschine mehr oder weniger hoch ist. Am anderen Ende des

Ausgleichsapparates vereinigen sich die austretenden, ungefähr auf 210° C.

abgekühlten Gase in dem Raume Z1 wieder und treten durch Rohr W in die Atmosphäre über.

Die metallene Umkleidung des Feuertopfes kann durch Lösen der Bolzen b von der Expansionskammer getrennt werden, wobei sie

sich auf Walzen auflegt, die ein Verschieben über dem Erdboden hin ermöglichen. Am

unteren Theile der Umkleidung ist eine Thür angeordnet, welche das Reinigen des

Feuertopfes, sowie das Entzünden des Brennstoffes ermöglicht.

Auf der Innenseite der Thür ist ein Ziegel eingelegt, welcher den hohlen, in der

feuerfesten Innenbekleidung befindlichen Raum für die Thür ausfüllt. Aeuſserlich an

der Expansionskammer ist eine Füllvorrichtung angebracht, um während des Betriebes

den nöthigen Brennstoff einzuschütten. Diese Füllvorrichtung besteht aus einer

Kammer, die durch Thür p mit der Atmosphäre und durch

Thür p1 mit der

Expansionskammer verbunden ist. Thürp kann sich um Achse aa drehen und durch Bolzen e oder in anderer

Weise auf ihrem Sitze gehalten werden. Thür p1 wird durch zwei Glieder g bewegt, die mit den Hebeln l verbunden sind

und sich gegen die Seitenwände der Kammer anlegen. Die Hebel l sitzen auf einer Achse, die durch eine Asbestgarnitur hindurch nach

auſsen führt und auf welcher ein mit Gegengewicht belasteter Hebel Q sitzt; genanntes Gewicht dient dazu, die Thür stets

verschlossen zu halten.

Die Expansionskammer G ist mit ihrem oberen Theile an

dem Untertheile des Arbeitscylinders C befestigt. Diese

Kammer besteht aus einer Metallumhüllung, die mit feuerfesten Steinen ausgelegt ist.

Aeuſserlich ist der Arbeitscylinder mit Rippen besetzt, durch welche die durch das

Leitungsvermögen der Wärme aus der Expansionskammer kommende Hitze an die Atmosphäre

abgegeben wird.

Der hohle Kolben P des Arbeitscylinders ist an seinem

oberen Theile mit einer Asbest- und Reiſsbleigarnitur ausgerüstet, welche eine

sichere Dichtung mit dem ausgebohrten Theile des Cylinders bildet.

Die den Arbeitskolben mit dem Balancier verbindende Kolbenstange ist durch eine

nachgiebige Metallschiene mit dem Kolben befestigt; letztere sitzt einestheils am

unteren Ende der Kolbenstange, anderentheils an einer Traverse, die auf zwei aus der

Innenfläche des Cylinderkolbens vorstehenden Auflagern aufgeschraubt ist und durch

eine in der Kolbenstange gelassene Aussparung hindurchgeht.

Das Streben nach Vervollkommnung der Heiſsluftmaschine, insbesondere nach möglichst

weitgehender nützlicher Verwendung der Compressionswärme bei offenen, mit

gesondertem Erhitzer für die gepreiste Luft arbeitenden Heiſsluftmaschinen führte

G. Schimming in Berlin (D. R. P. Nr. 42390 vom 22.

April 1887) zur Construction einer Verbund-Heiſsluftmaschine mit Zwischenbehälter

(compound-receiver-Maschine), wie sie in Fig. 7 Darstellung

findet.

Beim ersten Hube in Richtung G öffnet das Ventil a und läſst Luft in die Verdichtungspumpe A eintreten; dieses Ventil a bleibt nach dem Hubwechsel zunächst noch etwas geöffnet (je nach dem

Arbeitsbedarfe kürzer oder länger) und schlieſst dann erst. Die Luft wird dabei im

Pumpencylinder A adiabatisch zusammengedrückt; hat sie

die Spannung der in den Rohren h des Erhitzers C enthaltenen Luft erreicht, so öffnet das Druckventil

b selbsthätig, die Luft tritt durch das Rohr i in den Zwischenbehälter B, umspült hier, einen groſsen Theil der Verdichtungswärme abgebend, die

Rohre g, strömt durch Rohr k in die Rohre h des Erhitzers C und tritt durch das Rohr l, sowie durch das beim Beginne eines jeden in der Richtung G erfolgenden Hubes geöffnete Ventil c hinter den Kolben J des

Hochdruckcylinders D, einige Zeit vor Beendigung des

Hubes in Richtung G schlieſst Ventil c, die Luft expandirt bis zum Ende des Hubes und wird

beim folgenden, in der Richtung F erfolgenden Hube

durch das sich öffnende Ventil d in die Rohre g des Zwischenbehälters B

gedrückt; nachdem sie hier durch die diese Rohre g

umspülende gepreſste Luft erhitzt worden ist, expandirt sie, arbeitverrichtend,

durch das sich bei Beginn eines jeden in der Richtung G

erfolgenden Hubes öffnende Ventil e hinter den Kolben

K des Niederdruckcylinders E. Einige Zeit vor Beendigung des Hubes schlieſst das Ventil e, die Luft expandirt bis zu Ende des Hubes und wird

durch das sich bei jedem in der Richtung F erfolgenden

Hube öffnende Ventil f z.B. als Verbrennungsluft in die

Feuerung der Maschine geschoben.

Dieselben Vorgänge, welche als auf der linken Seite der Kolben auftretend

gekennzeichnet wurden, finden auch auf deren rechten Seiten, je um ein Stadium

versetzt, statt. Die Beschaffenheit der für die Maschine verwendeten Luft ist an

eine besondere Bedingung nicht gebunden; sie kann sowohl in trockenem, als auch in

angefeuchtetem Zustande gebraucht werden. Es läſst sich als Erhitzer für die

gepreſste Luft jeder bekannte Erhitzer verwenden.

Im Bedarfsfalle wird die Maschinenanordnung noch in der Weise ergänzt, daſs etwa nach

Art der „Dreifach-Expansions-Dampfmaschine“ hinter dem Niederdruckcylinder

E noch ein zweiter Zwischenbehälter (receiver) und

ein zweiter Niederdruckcylinder angefügt werden. In solchem Falle umspült dann die

aus der Druckpumpe A kommende Preſsluft erst den

Zwischenbehälter hinter dem ersten Niederdruckcylinder, dann den Zwischenbehälter hinter

dem zweiten, kühleren Niederdruckcylinder und tritt dann erst in den Erhitzer

ein.

Die Bemessung der Luftmenge, entsprechend dem Arbeitsbedarfe, kann auch so geschehen,

daſs der Luftzutritt während des ersten Hubes des Luftpumpenkolbens in der Richtung

G gedrosselt wird. Beim zweiten Hube bleibt dann

das Ventil a geschlossen. Oder es kann zur Regelung der

Luftmenge, entsprechend dem Arbeitsbedarfe, gleich während des ersten Hubes des

Luftpumpenkolbens in der Richtung G das Ventil a geschlossen werden, sobald die nöthige Luftmenge

angesogen ist; das Ventil a bleibt dann auch während

des folgenden Hubes geschlossen.

Eine zweite Maschine desselben Erfinders (* D. R. P. Nr. 42991 vom 11. August 1887)

besteht gemäſs Fig.

8 aus den beiden gleichzeitig als Verdichtungs- und Expansionscylinder

dienenden Cylindern AA1, dem Erhitzer B, dem ersten Expansionscylinder

C und den Steuerwellen E und F. Die Cylinder A arbeiten im Viertacte und ihre Functionen ergänzen sich einander; der

Cylinder C arbeitet im Zweitacte.

Die Cylinder AA1

enthalten die Kolben GG1 und besitzen die gesteuerten Luft-Ein- und -Auslaſsventile aa1

a2

a3

, die selbsthätig sich öffnenden Luftaustrittsventile

bb1

b2

b3, die gesteuerten

Lufteinlaſsventile cc1

c2

c3 und die

Regeneratoren HH1

H2

H3. Die Kolben sind

durch die Kolbenstange J mit einander verbunden. Der

Erhitzer B besteht aus einem Röhrensysteme, in dessen

Rohre sich die Luft befindet, während um dieselben der Dampf einer Flüssigkeit

circulirt. Die Erhitzung geschieht durch Condensation dieses Dampfes, die

Flüssigkeit wird wieder in den Kessel zurückgedrückt. Der Expansionscylinder C enthält die von F

gesteuerten Einlaſsventile dd1 und die Auslaſsventile ee1. Die Beikammer (receiver) D ist eine Erweiterung des Ueberführungsrohres der Luft zwischen dem

Expansionscylinder C und den Expansions- und

Compressionscylindern AA1. Die Steuerwelle E hat die halbe

Umdrehungsgeschwindigkeit, die Steuerwelle F dieselbe

Umdrehungsgeschwindigkeit wie die Schwungradwelle.

Beim ersten Hube in der Richtung M ist das Ventil a geöffnet, Luft wird angesaugt, beim folgenden zweiten

in der Richtung L erfolgenden Hube bleibt a geöffnet, bis nur noch das dem Arbeitsbedarfe der

Maschine entsprechende Luftgewicht vorhanden ist, dann schlieſst a, die Luft wird verdichtet und gibt ihre

Verdichtungswärme zum Theil an die Regeneratoren H ab.

Sobald der Druck die erforderliche Höhe erreicht hat, öffnet selbsthätig das Ventil

b, die Luft tritt durch die Rohre f in den Erhitzer B und

nach entsprechender Volumenvergröſserung beim Beginne des dritten in der Richtung

M erfolgenden Hubes durch das Rohr g und das Ventil d hinter

den Kolben N. Nachdem das ursprüngliche, durch a angesaugte Luftgewicht in den Cylinder C übergetreten ist, schlieſst d, und die Luft expandirt, sich abkühlend, bis zum Ende des dritten Hubes. Beim

vierten Hube öffnet das Ventil e und die Luft tritt

durch h in die Beikammer D. Beim fünften wieder in der Richtung M

erfolgenden Hube öffnet das Ventil c des Cylinders A und die abgekühlte Luft tritt aus der Beikammer D durch die Rohre i, durch

das Ventil c und durch die noch heiſsen Regeneratoren

H hinter den Kolben G

des Cylinders A. Die bei der Verdichtung des

eingefüllten Luftgewichtes frei gewordene Wärme ist also durch die Regeneratoren auf

die gekühlte Luft übertragen und wird der Luft wieder zugeführt. Nachdem bei dem

fünften Hube das ursprünglich angesaugte Luftgewicht wieder in A eingefüllt ist, schlieſst das Ventil c; die Luft expandirt bis zu Ende des Hubes. Beim

sechsten Hube öffnet das Ventil a und läſst die Luft

wieder austreten. Die Daumen auf der Steuer welle E

sind derartig gegen einander versetzt, daſs auf jeden Hub verdichtete Luft aus den

Rohren f in den Erhitzer B

tritt und gekühlte hochgespannte Luft aus der Beikammer D in die Cylinder A aufgenommen wird.

Um das Volumen und Gewicht der Regeneratoren nach Belieben verringern zu können, ist

auſserdem folgende Einrichtung getroffen: Um die Ausgangsrohre der Cylinder A läuft in den Kästen K

Wasser und kühlt die Luft ab, dieses Wasser wird stetig durch die Maschine nach den

Kästen O gedrückt und gibt dort die Wärme wieder an die

Luft ab, welche, aus dem Cylinder C kommend, in die

Cylinder A tritt und expandirt. Sowohl die kühlende

Oberfläche bei K, als auch die wärmeabgebende bei O kann durch bekannte Mittel nach Belieben vergröſsert

werden.

Eine geschlossene Luftmaschine von Warsow in Berlin (* D. R. P. Nr. 43671 vom 25. Oktober

1887) ist in Fig.

9 und 10 dargestellt.

In dem Cylinder A bewegt sich ein Kolben B, welcher luftdicht gegen den Führungsmantel

abgeschlossen ist; an dem Boden von B ist die mit der

Triebwelle verbundene Treibstange scharnierartig befestigt. Unter dem Kolben B befindet sich eine Kühlschlange, welche zwischen zwei

Metallplatten, deren untere undurchbrochen ist, durch Schraubenbolzen

zusammengehalten wird und mit dem Boden des Kolbens fest verbunden ist. Die

Kühlschlange beginnt bei c links und endet bei c rechts, woselbst Gummischläuche angeschlossen sind,

welche das Kühlwasser zu- und ableiten. An die untere Scheibe ist eine an den

Metallcylinder anlehnende Ledermanschette bei E (in der

Figur nicht gezeichnet) angeschraubt. Die Kühlschlange C und Manschette E machen demnach die Auf-

und Niederbewegung des Treibkolbens B mit. In den

Cylinder A mündet ein Verbindungsrohr F, welches von dem Heizkörper g aufsteigt und etwa in seiner Mitte von einem luftdichten Schieberkasten

unterbrochen wird. Das Schieberventil ist in gröſserem Maſsstabe besonders

dargestellt worden. Die Deckplatte des Schieberkastens hat zwei Schlitzöffnungen nn, welche durch die im Kasten befindliche entsprechend

durchbrochene Schieberplatte bei ihrem Hin- und Hergange geöffnet und geschlossen werden, so daſs die

Verbindung zwischen g und A abwechselnd hergestellt und unterbrochen wird. Das Oeffnen wird durch

die Zugstange g, welche über die mit einem Daumen im

Gleitrahmen versehene Treibachse gleitet, mittels des Winkelhebels efc bewirkt, während ein plötzliches Schlieſsen der

Oeffnungen durch die Druckfedern hh1 erfolgt. Ein gleicher Ventilkasten ruht wagerecht

auf dem oberen Deckel des Cylinders A, rechtwinkelig

zur Längsachse des Kolbens B und vermittelt das Ventil

die Verbindung des inneren Cylinderraumes mit der äuſseren Luft. Das Oeffnen und

Schlieſsen des Schieberventiles H1 erfolgt gleichzeitig mit H durch die Zugstange g. An dem

Führungsmantel des Kolbens B ist seitlich eine Platte

befestigt, auf deren geradem Rücken eine Hülse frei beweglich aufgeschoben ist; am

äuſsersten Ende dieser Hülse ist ein Hebel wagerecht befestigt, welcher sich

gabelförmig gegen die Zugstange anlegt und dort zwischen zwei Scheiben am Vorrücken

gehindert wird. Unter 90° senkrecht zu diesem Hebel ist auf dieser Hülse links ein

zweiter befestigt, welcher an die Schieberstange dieses Ventiles angreift und so

gleichzeitig mit dem erstbeschriebenen Schieber die Oeffnungen freimacht; die beiden

Federn schlieſsen dieselben beim Touren Wechsel wieder selbsthätig.

Der Heizcylinder G ist mit Drahtgewebe dicht ausgepackt.

Auf demselben ist ein Pyrometer angebracht. G ist mit

einem Eisenblechcylinder umgeben, in dessen unterem erweiterten Raume der Heizraum

sich befindet; der Abzug der Feuergase findet in der Pfeilrichtung statt. Der

Heizkörper und der obere Raum des Cylinders A sind

durch offene Röhren k1

und k mit dem seitlich angebrachten, mit Drahtgewebe

vollgepackten Regenerator J verbunden; die obere Hälfte

des letzteren ist mit einer baumwollenen Ummantelung M

versehen, welche behufs Kühlhaltens mit Wasser feucht gehalten wird. L oben auf J ist ein Hahn

zum Ablassen der gespannten Luft in der Maschine während des Anheizens und wird bei

Inbetriebsetzung der Maschine geschlossen; nach Stillsetzen derselben wird jener

wieder geöffnet, um den Atmosphärendruck auf die Maschinentheile zu verhindern.

Der Regenerator J ist insofern von Bedeutung, als

derselbe in seiner oberen Hälfte die Luft abkühlt und in seiner unteren Hälfte

dieselbe wieder vorwärmt und G zuführt.

Denkt man sich den Treibkolben in seiner tiefsten Lage auf dem Boden des Cylinders

A und läſst ihn die Bewegung nach aufwärts

beginnen, so werden sich mittels der an der Betriebswelle hängenden Zugstange g und der Hebelverbindung die beiden gleichconstruirten

Schieberventile gleichzeitig öffnen. Die erhitzte Luft folgt dem aufsteigenden

Kolben durch Aufsaugen aus G nach A und wird ersetzt in G

durch die über der Manschette E in AkJ und k1 befindliche, in den Kreislauf versetzte Luft. Das

obere, während dieser Bewegung offene Schieberventil hat nur den Zweck, die

Verschiedenheit der Luftspannungen in der Maschine und der atmosphärischen Luft

auszugleichen. Erfolgt nunmehr die Umkehr des Kolbens zum Niedergange, so schlieſsen

die Druckfedern h und h1 beide Schieberventile gleichzeitig und plötzlich,

da der Daumen auf der Treibwelle an seinem höchsten Punkte die Zugstange

überschritten und sich hinabgesenkt hat. Die Manschette E preſst sich während des Kolbenniederganges zusammen und gestattet der

erhitzten Luft, neben sich in den oberen Cylinderraum zur Abkühlung zu treten. Die

Kühlschlange C und die wasserfeuchte, kühle Ummantelung

M des Regenerators kühlen die Luft in der Maschine

ab, so daſs nunmehr die äuſsere atmosphärische Luft den Arbeitskolben bis zum Boden

von A niederdrückt.

Eine Anzahl Neuerungen an geschlossenen Heiſsluftmaschinen sind an Gebrüder Eimecke in Braunschweig patentirt (* D. R. P.

Nr. 38536 vom 12. August 1886, Nr. 39084 vom 12. August 1886, Nr. 41228 vom 16. März

1887).

Um Heiſsluftmaschinen für gröſsere Leistungen mit gutem Nutzeffecte ausführen zu

können, soll an Stelle eines einzigen Erhitzungs- und Kühlungscylinders mit darin

befindlichem Verdränger eine ganze Reihe derartiger Cylinder benutzt werden, so daſs

das zur Wirkung kommende Luftvolumen in mehreren Cylindern getrennt der Einwirkung

der Hitze und des Kühlwassers ausgesetzt werden kann. Bei der Kraftwirkung vereinigt

sich dieses getrennt gewesene Luftvolumen im Arbeitscylinder und kehrt beim

Rückgange des Arbeitskolbens in die einzelnen Kühl- und Erhitzungscylinder zurück,

um durch wiederholte getrennte Erhitzung und Abkühlung einen erneuten Impuls für die

Kraftäuſserung im Arbeitscylinder zu erhalten. Durch diese Trennung des

geschlossenen Luftvolumens während der Erhitzungs- und Abkühlungsdauer soll erreicht

sein, daſs dasselbe in kleinen Mengen der Erhitzung und der Abkühlung ausgesetzt

wird, daſs diese Einwirkung der Hitze und Kälte auf das geschlossene Luftvolumen

eine wesentlich kräftigere sein muſs, als wenn dasselbe Luftvolumen sich in einem

einzigen Erhitzungs- und Kühlungscylinder, wie dies bisher benutzt wurde,

befindet.

Neben einer günstigeren Verdrängerbewegung durch Eschiebung einer geeigneten Hebelübersetzung ist zu erwähnen,

daſs am Verdränger auch ein Körper angeordnet werden kann, welcher nach dem

Feuertopfboden zu mit Kanälen durchsetzt ist, durch welche die Arbeitsluft gedrückt

wird, um sich schneller zu erwärmen.

B. F. McKinley in Covington, V. St. A. (* D. R. P. Nr.

41142 vom 18. Januar 1887) richtet die Erhitzungskammer für möglichst schnellen

Wechsel der Temperatur ein.

Kolben und Verdränger sind so zusammengekuppelt, daſs sich beide in gleicher Richtung

bewegen, und zwar der Kolben nach dem Verdränger. Die erhitzte Luft am Boden der

Erhitzungskammer wird durch ein Drahtgazenetz gepreſst, wobei ihre Hitze aufgenommen

wird und ein theilweises

Vacuum entsteht, welches das Zurückziehen des Kolbens verursacht. Diese Bewegung des

Kolbens veranlaſst die Verschiebung des Verdrängers in der entgegengesetzten

Richtung und dadurch ein Rückpressen der verhältniſsmäſsig abgekühlten Luft durch

das Drahtnetz, welches, indem es Hitze an die Luft abgibt, deren Expansion

hervorruft und die Aufwärtsbewegurg des Kolbens herbeiführt. Der Kolben ist in der

Weise angeordnet, daſs er in die Erhitzungskammer weit genug eindringt, um ein

bedeutendes Luftvolumen zu verdrängen und dadurch das Quantum von zu erhitzender und

abzukühlender Luft zu verringern. Die Anbringung von Isolirmaterial am Kolben

verhindert dessen übermäſsige Erhitzung.

Die Verdrängerluftmaschine von Gebrüder Eimecke in

Braunschweig (* D. R. P. Nr. 45088 vom 23. März 1888) arbeitet mit Auspuff. Die

Maschine stellt sich also zwischen die offenen und geschlossenen Heiſsluftmaschinen,

indem sie nach jedem Arbeitshube einen Theil der sonst vom Verdränger zum Heiztopfe

beförderten Luft ausstöſst.

In dem Heizofen A (Fig. 11) ist der

Feuertopf B der Heiſsluftmaschine eingehängt und mit

einem Regenerativcylinder C versehen, der oben im

Feuertopfe mittels Flansches a abschlieſst. Der

Regenerativcylinder C besitzt an seinem äuſseren

Umfange achsial eingearbeitete oder eingegossene Nuthen n (Fig.

12), durch welche eine Anzahl Kanäle gebildet werden, in welchen die

Arbeitsluft entlang streicht und erhitzt wird. Anstatt daſs der Regenerator am

äuſseren Umfange mit Nuthen versehen ist, kann auch der Feuertopf an seiner inneren

Wandung genuthet sein; es wird dann in diesem Falle ein auf beiden Seiten glatter,

dünner Cylinder im Feuertopfe angeordnet, worin der Verdränger möglichst dicht

läuft.

Dicht unter dem Flansch a des Regenerativcylinders C ist ein ringförmiger Raum b, gebildet, der in den Kanal c des

Steuerraumes S mündet. In diesem Raume befindet sich

das Steuerorgan, welches in Gestalt eines Ventiles v,

oder eines Schiebers, oder eines Hahnes in Anwendung gebracht werden kann. Von

diesem Steuerraume S führt ein zweiter Kanal c1 nach dem

eigentlichen Arbeitsraume zwischen Verdränger V und

Arbeitskolben K; derselbe wird durch das Schieberorgan

vs oder h von der

Maschine beeinfluſst.

Der Arbeitskolben K wirkt mit den oscillirenden Hebeln

m und m1 auf die Arbeitswelle w der Maschine. Der Verdränger V wird von der

Arbeitswelle w durch Kurbel o und Hebel p und Hebel p1 mit Zugstangen

bewegt.

In Fig. 11 ist

die Anordnung der Einlaſsventile u und u1

, die sich selbsthätig nach innen öffnen und den Zweck

haben, frische Arbeitsluft in den Arbeitscylinder treten zu lassen, dargestellt.

Diese Anordnung hat ihre Uebelstände, indem die Ventile u und u1 den

Staub des Arbeitsraumes, in welchem die betreffende Maschine sich befindet, in die

Maschine treten

lassen. Aus diesem Grunde und auch um die Federn der selbsthätigen Ventile und das

Schlagen der letzteren zu vermeiden, kann die Anordnung des Lufteintrittes dahin

getroffen werden, daſs der über dem Wassermantel frei vorstehende Cylindermantel im

Kreise mehrfach durchbohrt ist. Diese Durchbohrungen sind durch einen ringförmigen

Mantel mit Rohrstutzen zu verdecken, und es wird durch letzteren die frische

atmosphärische Luft aus einem staubfreien Raume oder unmittelbar aus dem Freien

durch besondere Rohrleitung zugeführt.

Bei Benutzung des Ventiles v erfolgt die

Bewegungsübertragung durch eine Nuthencurvenscheibe t

und einen Hebel r.

An dem Arbeitscylinder ist ein vom Regulator beeinfluſstes Regulirventil y oder Hahn angebracht, welches durch Stange und Hebel

mit der Regulirhülse in Verbindung steht. Geht die Maschine zu schnell, so heben

sich die Regulatorkugeln und das Regulirventil y wird

nach auſsen geöffnet. Hierbei entweicht ein Theil der Arbeitsluft und die Energie

der Maschine wird vermindert.

Ist der Verdränger V nahezu in seiner tiefsten Stellung

angekommen und hat er nur noch einen kleinen Theil nach abwärts zu laufen, so wird

der Steuermechanismus vs oder h durch die Maschine derartig eingestellt, daſs der Auspuffkanal

geschlossen und die Verbindung zwischen Feuertopf und dem Raume zwischen

Arbeitskolben K und Verdränger V hergestellt ist. Während der Verdränger V

nun seinen Lauf nach unten vollendet und dabei den Theil der erhitzten Luft zur

Abkühlung nach oben in den kalten Arbeitsraum treibt, comprimirt der Arbeitskolben

K das unter ihm befindliche Luftvolumen, bis er in

seiner tiefsten Stellung angelangt ist. Jetzt beginnt der Verdränger seinen Hub und

verdrängt das im Arbeitsraume zwischen Verdränger V und

Arbeitskolben K befindliche kalte Luftvolumen nach

unten durch den Regenerator des Feuertopfes. Die kalte Luft ist nun gezwungen, in

den vielen Nuthen n des Regenerativcylinders entlang zu

streichen und sich an den Wänden derselben stark zu erhitzen. Die erhitzte Luft

vereinigt sich nun in dem Raume unterhalb des Verdrängers V im Feuertopfe B und wirkt expandirend

indirekt durch die kalte Luft im Arbeitsraume auf den Arbeitskolben K, bis derselbe nahezu in seiner höchsten Stellung

angelangt ist. In dieser Stellung wird das Steuerorgan vs oder h durch die Maschine in die zweite

Stellung gebracht, gegen den obersten Sitz gedrückt und dadurch die vorige

Verbindung der Kanäle c und c1 aufgehoben und der Auspuffkanal

geöffnet. Hierbei wird erreicht, daſs der nun schon nach abwärts gehende Verdränger

im kalten Arbeitsraume eine geringe Luft Verdünnung herstellt und sich daher der

kalte Arbeitsraum durch einige am Cylinder ringsum gebohrte kleine Löcher bezieh.

die Ventile u und u1 mit frischer Luft füllt.

Tafeln