| Titel: | Neue Gaslocomotiven. |

| Fundstelle: | Band 272, Jahrgang 1889, S. 49 |

| Download: | XML |

Neue Gaslocomotiven.

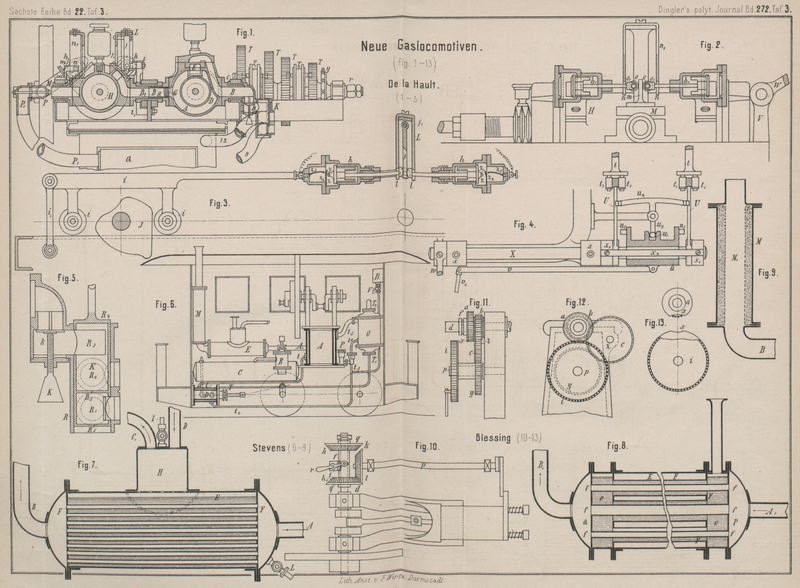

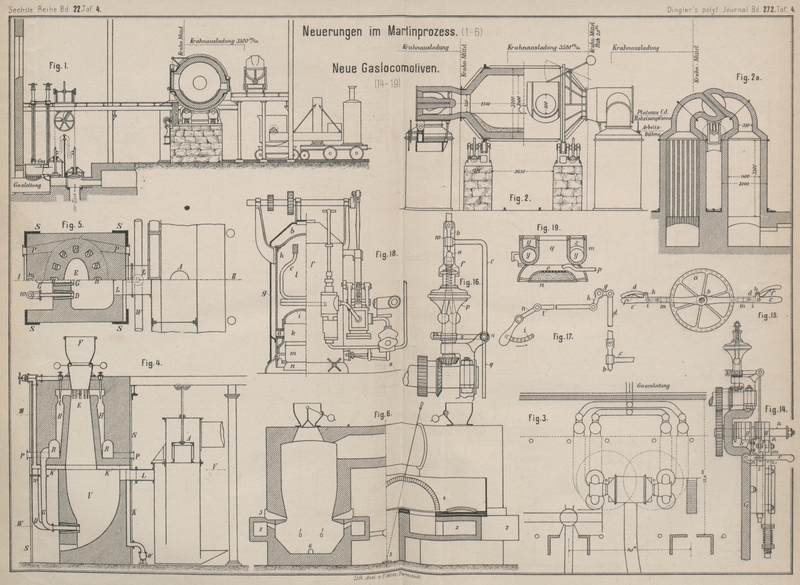

Patentklasse 46. Mit Abbildungen auf Tafel 3 und 4.

Neue Gaslocomotiven.

In letzter Zeit hat man wieder vielfach gestrebt, die Gas- bezieh.

Erdöl-Kraftmaschinen zum Betriebe von Fahrzeugen brauchbar zu gestalten, nachdem die

älteren Versuche, über welche in D. p. J. 1884 254 * 445 berichtet wurde, zu keinem günstigen Ergebnisse

geführt hatten. Um Fahrzeuge mit Gas- bezieh. Erdöl-Kraftmaschinen betreiben zu

können, ist in erster Linie erforderlich, dem Fahrzeuge eine hinreichende Menge von

Speisegas beizugeben. Während man früher hierfür ausschlieſslich verdichtetes

Leuchtgas, wohl auch verdichtetes Fettgas in Anwendung genommen hatte, wird nunmehr

in Folge der Ausbildung der Erdöl-Vergaser wohl ausschlieſslich Erdöl bezieh. der

leichtere Kohlenwasserstoff verwendet, da die Aufstellung eines Vergasers auf dem

Fahrzeuge und die Mitschaffung einer gröſseren Menge flüssigen Kohlenwasserstoffes

die gesammte Maschinerie immer noch praktischer und weniger umständlich macht, als

die Anwendung verdichteten Gases, und dessen Mitführung in Gasometern. Jedenfalls

ist ein Fahrzeug mit Erdölbetrieb ungleich unabhängiger als bei Gasbetrieb.

Sodann war es nothwendig, auf Einrichtungen zu sinnen, welche dem Fahrzeuge die

Umsteuerung und die Verwendung verschiedener Geschwindigkeiten gestatteten, ohne die

Maschine selbst in ihrer Umlaufsrichtung und ihrer Geschwindigkeit ändern zu müssen.

Für diese Zwecke hat man immer noch nur Wendegetriebe und Uebersetzungen zwischen

Trieb- und Laufachse zur Benutzung, da selbst die Erfindung einer praktischen

Umsteuerungsvorrichtung für Gasmaschinen noch nicht geglückt scheint. Jedenfalls ist

zu betonen, daſs in den letzten beiden Jahren die Ausführung mit Gas betriebener

Fahrzeuge viele Fortschritte erfahren hat.

Auf der Münchener Kraftmaschinen-Ausstellung des letzten Jahres hatte die Firma Benz und Comp. in Mannheim einen Wagen vorgeführt,

welcher mit der in D. p. J. 1888 270 * 100 beschriebenen Maschine unter Verwendung von vergastem Erdöl

getrieben wurde. Sodann hatte die Esslinger Maschinenfabrik nach den Constructionen

von Daimler in Cannstatt sowohl mehrere Wagen als auch

Schiffe mit Erdölgasbetrieb in Thätigkeit gesetzt. Diese Constructionen sollen sich

gut bewährt haben. Ebenso hat Lenoir in Paris seine in

D. p. J. 1889 beschriebene Maschine für den Betrieb

von Fahrzeugen mehrfach angewendet.

De la Hault in Brüssel (* D. R. P. Nr. 45081 vom 27.

Januar 1887) verwendet zum Betriebe von Straſsenfahrzeugen eine Maschine mit

schwingendem Cylinder (Fig. 1 bis 5). Ein Gaserzeuger

verdampft den Kohlenwasserstoff, während eine Pumpe zur Mischung der Ladung und

deren Förderung bezieh. Verdichtung in einem Sammelbehälter dient, aus welchem die Ladung in

erforderlichen Mengen dem Cylinder zugeführt wird, um hier nach erfolgter

Verdichtung entzündet zu werden. Der Arbeitscylinder schwingt unabhängig von der

Pumpe. Ein Vorgelege, welches in der Verlängerung der Hauptwelle liegt, dient zum

Verändern der Geschwindigkeit des Motors. Das aus dem Gaserzeuger fortströmende Gas

geht über einen Regulator, der mit einem Regulirventil versehen ist, in die Pumpe

A und tritt durch den rechten ihrer hohlen

Drehzapfen B über Schieber E in dieselbe. Der Schieber E hängt durch

Schieberstange F mit einem Support f zusammen, welcher an dem Gestell der Maschine

befestigt ist. Da die Kolbenstange der Pumpe A direkt

an die Kurbelwelle angreift und die Pumpe selbst schwingt, so tritt beim Schwingen

des Pumpencylinders ein Bewegen des Schiebers E ein.

Das von der Pumpe angesaugte Gasgemenge wird beim Hubwechsel in den Raum D gepreſst, welcher von dem doppelwandigen

Pumpencylinder gebildet wird, und gelangt von hier aus durch die hohlen Zapfen BB1 in den

Arbeitscylinder H. Dieser schwingt derart in Lagern,

daſs er sich unabhängig von der Pumpe bewegen kann. Um die nöthige Dichtung der

gegen einander schwingenden Pumpencylinder und Arbeitscylinder herbeizuführen, ist

in dem Zapfen B an dem Pumpencylinder A eine Stopfbüchse g

vorgesehen, welche in dem Zapfen geführt ist und mittels Feder G gegen den Zapfen B1 am Arbeitscylinder gepreſst wird. Sowohl

Arbeitscylinder als Pumpe greifen direkt an die Kurbelwelle an; die Kurbeln beider

sind um 60° gegen einander verstellt, um dem Pumpenkolben eine Voreilung zu geben,

so daſs das Gasgemenge aus dem Pumpencylinder in den Arbeitscylinder A gedrückt wird. Letzterer ist doppelt wirkend und hat

zwei Einlaſsventile h und zwei Auslaſsventile h1. Die beiden

Einlaſsventile h (Fig. 3) werden unter

Vermittelung einer Stange i, welche mittels der Stange

i1 am Gestell

drehbar gelagert ist, von einer unrunden Scheibe J der

Kurbelwelle bewegt. Das andere Ende der Stange wird von einem Pendel j beherrscht, welches im Support j1 am Cylinder gelagert

ist; der obere Theil dieses Supports tragt auſserdem das Gabelstück L mit federnden, herabhängenden Enden, welche am

unteren Ende mit Auskerbungen ll versehen sind. Der

schwingende Hebel j ist in der Mitte der federnden

Gabel gelagert; zwischen dem Hebel j und den Gabelenden

der Feder L sitzen die Köpfe der Ventilstange, so daſs

bei Bewegung der Schubstange i beide Ventile h beeinfluſst werden. Wenn der Arbeitskolben H am Ende des Hubes angelangt ist, so ist das eine

Eintrittsventil geöffnet, das andere dagegen geschlossen, und das Gas- und

Luftgemisch tritt unter Druck in den Cylinder H.

Fig. 2 zeigt

die Auslaſsventile in der Stellung, die der Todtpunktlage der Maschine entspricht.

Die Köpfe der beiden Ventilstangen bilden Gabeln oo, in

denen kleine Gleitrollen o1

o1 sitzen, die sich

gegen einen Anschlag m legen, der auf dem Deckel des

Lagers M steht. M bildet

den Schwingungspunkt des Cylinders. Die beiden Ventilstangen von h1

h1 sitzen in

Ausschnitten n der Gabelfeder n1, welche derjenigen an den

Einlaſsventilen ähnlich ist. Die Ventile öffnen und schlieſsen sich somit in Folge

des Schwingens des Cylinders H, indem sich letzterer

gegen den Anschlag m dreht.

Die Einlaſsventile bewirken gleichzeitig die Entzündung des Gasgemisches im Cylinder.

Die Ventile h tragen Ansätze z (Fig.

3) mit kleinen Anschlagnasen z1, welche sich, wenn die Ventilstangen durch das

Pendel j vorgeschoben werden, also die Ventile sich

öffnen, in Federn z2

fangen. Diese Federn z2

sind an dem Ventilgehäuse befestigt; wenn nun ein Ventil sich schlieſst, so fängt

die Nase z1 die Federn

z2 einen

Augenblick, bis letztere von der Nase z1 abgeleitet, wobei die Feder z2 sofort in

Schwingungen versetzt wird und in Berührung mit einem federnden Contract z3 kommt, welcher in

das Ventilgehäuse isolirt eingesetzt ist und mit einer Elektricitätsquelle in

Verbindung steht. In Folge des so hervorgerufenen Contakts schlägt ein elektrischer

Funke zwischen z2 und

z3 über, so daſs sich das Gasgemenge entzündet.

Die Verbrennungsrückstände ziehen durch die Rohre PP1 (Fig. 1) in die Rohre des

Vergasers ab, um letzteren zu erwärmen. Die Auslaſsventile stehen durch den

Rohrkrümmer P mit einander in Verbindung, welcher

Rohrkrümmer mit einem zweiten P1 verbunden ist, der nach dem Vergaser Q führt.

Der Arbeitscylinder H besitzt Abkühlungsrippen; auch

kann er mit Mantel versehen sein, durch welchen Kühlflüssigkeit oder gekühlte Luft

streicht. Die Antriebswelle trägt ein Schwungrad und nach der anderen Seite

Zahnräder, um die Geschwindigkeit in gewissen Grenzen verändern zu können. Diese

Zahnräder sitzen auf einer Verlängerung der Kurbelwelle und einer Vorgelegewelle;

die erstereist mit der Kurbelwelle durch Reibungskuppelungen verbunden, deren

ausgeübte Reibung durch eine Schraube umgestellt werden kann. Durch die Anordnung

der Kuppelung soll einem Bruch der Kurbelwelle bei zu groſsem Widerstand vorgebeugt

werden. Das Anpressen der Reibungsscheiben gegen die entsprechenden Zahnräder wird

mittels einer Schrauber am Ende der Kurbelwelle geregelt. Diese auf der Kurbelwelle

sitzenden Zahnräder übertragen ihre Bewegung auf die Zahnräder TT, welche auf ihrer Zwischenwelle lose sitzen und erst

durch Klauenkuppelungen T1

T1 eingerückt werden,

die fest mit der Zwischenwelle verbunden sind. Die Klauenkuppelungen werden mittels

Hebel tt (Fig. 4) ein- und

ausgerückt. Diese Hebel tragen an ihrem anderen Ende an einer entsprechenden Platte

zwei Rollen t1

t1, zwischen welchen

schraubenförmig abgebogene Segmente U laufen. Die

Segmente U sitzen lose auf einer Welle X, welche mittels eines Handhebels W gedreht wird. Es kommt nun bei der gezeichneten

Vorrichtung darauf an, entweder den einen oder den anderen der Hebel t nach der einen oder der anderen Richtung hin zu

bewegen. Dies wird durch Vorwärts- oder Rückwärtsdrehen. des Hebels W und Hin- oder Herschieben der Kuppelungsmuffe u in folgender Weise erreicht. Die Kuppelungsmuffe u ist auf der Welle x

verschiebbar angeordnet, jedoch mittels Nuth und Feder mit derselben verbunden,

derart, daſs sie an der Drehung dieser Welle theilnimmt. Durch ein angegossenes Rohr

steht sie mit der Stange v in Verbindung, derart, daſs

sie von dem Klinkhebel v2 am Hebel W hin und her geschoben werden

kann; auſserdem besitzt die Muffe u an beiden Seiten

Zapfen u3, welche in

Löcher an den Segmenten U greifen können. Weiter

beherrscht die Kuppelungsmuffe u einen Hebel u2 von T-förmiger

Gestalt, dessen Drehpunkt fest am Maschinengestell gelagert ist und welcher mit

seinem kürzeren Arm in einer Nuth u1 an der Kuppelungsmuffe u geführt wird. Je nachdem nun die Stange v

durch Hebel v2 und

dadurch die Muffe u nach links oder nach rechts gezogen

wird, kommt das linke oder das rechte Ende des T-förmigen Hebels u2 auſser Eingriff mit

der Speiche der Segmente U, während das

entgegengesetzte Ende des T-förmigen Hebels u2 das andere Segment festhält. Wird nun Muffe u nach links gezogen, so kommt ihr Zapfen u3 mit dem linken

Segment in Eingriff, während das rechte Segment durch den Hebel u2 festgehalten ist,

und je nachdem man den Hebel W nach vorwärts oder nach

rückwärts überlegt, wird man das Segment U vorwärts und

rückwärts drehen und demgemäſs unter Vermittlung des Hebels t das rechte oder das linke Rad T (Fig. 1) mit der

Kuppelung T1 in

Eingriff kommen. Die Kuppelungen T1 sind fest mit der Vorgelegewelle verbunden und

übertragen die dergestalt von der Kurbelwelle eingeleitete Bewegung auf das Triebrad

y. Schiebt man dagegen die Kuppelungsmuffe u nach rechts, so kommt unrechter Zapfen u3 am rechten Segment

in Eingriff, während das linke Segment in Folge Drehens des Hebels u2 von demselben

festgehalten ist, und die der Welle X mitgetheilte

Vorwärts- und Rückwärtsbewegung; wird dem einen oder anderen der hinteren Räderpaare

T in oben beschriebener Weise mitgetheilt. Um die

Lage der Segmente U auf der Welle X gleichmäſsig zu erhalten, sind Ringe x1 vorgesehen, welche

durch Stange x2

gehalten sind, während die Verschiebung der Ringe x1 durch die Lageraugen x zum Führen der Welle X unmöglich gemacht

ist.

Den Gaserzeuger bildet ein viereckiger Behälter, der durch einen abnehmbaren Deckel

verschlossen ist. In einer gewissen Entfernung vom Boden des Gehäuses (ungefähr ⅕

der Höhe) ist eine Decke angeordnet. Ueber dieser Decke sind Bleche angeordnet,

welche senkrecht stehen und einander parallel in der Längenrichtung des Apparates

liegen, durch Löcher abwechselnd an den Enden der Bleche angeordnet sind und einen

schlangenförmigen Weg beschreiben. Ueber diesen Wänden ruht in mehreren Reihen eine

Anzahl Hürden, deren Zeugbezug in die Carburirflüssigkeit taucht. Unmittelbar

unterhalb der Hürden liegen Rohre, durch welche die Verbrennungsgase aus den Rohren

PP1

hindurchstreichen. In Folge dessen erhitzt das aus diesen Rohren entweichende und dem

Vergaser zugeführte Gemisch von Verbrennungsproducten die durch die Hürden

angesogene Flüssigkeit und bringt sie zum Verdampfen.

Die von dem Regulator K (Fig. 5) kommende

atmosphärische Luft tritt in den unteren Theil des Vergasers und circulirt hier

durch die schlangenförmigen Kanäle des aus aufsaugenden Geweben bestehenden

Hürdenbezuges und strömt aus dem oberen Raum ab. Die Luft nimmt bei ihrem Umlauf die

carburirten Dämpfe auf und strömt durch eine Rohrleitung zu dem Regulator zurück,

mischt sich hier mit einer gewissen Menge atmosphärischer Luft und begibt sich von

hier zur Pumpe.

Der Regulator, welcher die Menge der nach dem Vergaser streichenden Luft regelt,

besteht aus einem cylindrischen Gehäuse R, welches drei

über einander liegende Oeffnungen R1

R2

R3 besitzt. In diesem

Gehäuse sitzt der Hahnküken R4, welcher drei Oeffnungen entsprechend denen im Hahngehäuse besitzt. Zwei

Zwischenwände R5

trennen die untere Hahnkükenöffnung von den anderen. Die Luft, welche in den

Vergaser eintritt, geht durch die untere Oeffnung R1; die Oeffnungen R2, über derjenigen R1 gelegen, dienen als Einlaſs für das aus dem

Vergaser kommende Gas, welches von neuem sich mit Luft mischt, um ein

Explosionsgemisch zu bilden. Die dritte Abtheilung R3 der Oeffnungen steht mit dem Ventilgehäuse k in Verbindung, das zum Reguliren des in die Pumpe A eintretenden Gasgemenges dient. Mittels Ventilspindel

k kann man das Ventil mehr heben oder senken und

dadurch von Hand den Gaseintritt reguliren. Dieser Regulator ist beweglich mit der

Pumpe verbunden.

Von E. Stevens in Brüssel (* D. R. P. Nr. 43059 vom 8.

October 1887) wird die Gasmaschine nur zum Verdichten von Luft gebraucht, welche

sodann in einer besonderen Luftmaschine wirkt, um durch diese den Wagen

anzutreiben.

Der Gasmotor A (Fig. 6) dient einerseits

zum Betriebe der Luftverdichtungspumpe B und

andererseits zum Betriebe der das Wasser in Umlauf versetzenden Pumpe P. Die Luftpumpe B drückt

die Luft in den Behälter C, von wo aus dieselbe in den

Luftmotor D tritt, um aus letzterem in den Behälter O zu entweichen. Zur Herstellung des zum Betriebe des

Gasmotors dienenden Gemenges aus verdichteter Luft und den Dämpfen von Naphta, Erdöl

oder anderen Kohlenwasserstoffen dient ein Vergaser. Der durch Fig. 7 veranschaulichte

Apparat eignet sich für den Fall, wo weniger stark flüchtige und weniger leicht

entzündbare Vergasungsflüssigkeiten benutzt werden. Der Apparat besteht aus einem

Röhrenkessel E mit doppelten Böden. Die

Vergasungsflüssigkeit umspült die Rohre F, durch welche

die aus dem Gasmotor A entweichenden Verbrennungsgase

hindurchziehen. Letztere treten bei A zwischen dem

einen doppelten Boden ein und strömen am anderen Ende durch B ab. Die aus der erwärmten Flüssigkeit aufsteigenden Dämpfe sammeln sich in dem Dom H, woselbst dieselben mit atmosphärischer Luft gemengt

werden, welche durch das Rohr D zuströmt. Das Gemenge

aus Luft und den Kohlenwasserstoffdämpfen strömt durch das Rohr C1 ab.

Das Einfüllen der zu verdampfenden Flüssigkeit in den Kessel E erfolgt durch den Hahn I. Bei

Inbetriebsetzung der gesammten Anlage muſs die Verdampfung der Flüssigkeit durch

Wärmezufuhr von einer besonderen Wärmequelle aus eingeleitet werden. Es kann dies

durch Dampf erfolgen, welcher mittels eines besonderen Erdölkochers erzeugt und

durch den Hahn L eingeleitet wird. Es kann hierzu mit

dem Kessel E aber auch eine besondere Feuerungsanlage

für Holz oder Kohlen benutzt werden, deren Brenngase durch Oeffnen einer

Drosselklappe durch das Ende des ebenfalls mit einer Drosselklappe zu versehenden

Rohres A in die Heizrohre F des Kessels eingeführt werden.

Für sehr flüchtige und leicht entzündbare Flüssigkeiten empfiehlt es sich, einen nach

Fig. 8

eingerichteten Verdampfungskessel anzuwenden. Hier sind die inneren Böden P und Q selbst wieder

doppelt hergestellt und durch die nur bis zu den innersten Böden reichenden Rohre

F, andere bis zu den äuſseren Böden der Doppelböden

reichende Rohre f hindurchgezogen, durch welche

Verbrennungsgase streichen. Die Räume e zwischen den

Böden, sowie die Zwischenräume zwischen den Rohren F

und f sind mit Wasser gefüllt, so daſs also die durch

die Rohre f abziehenden Verbrennungsgase, welche durch

das Rohr A1 aus dem

Cylinder des Gasmotors A in den Kessel E einströmen, ihre Wärme nur an das Wasser und nicht

direkt an die Flüssigkeit abgeben können. Durch Ablassen des heiſsen Wassers und

Zulassen von kaltem Wasser kann die Temperatur im Kessel E derart geregelt werden, daſs die für die Flüssigkeit zulässige Erwärmung

niemals überschritten und somit jede Selbstentzündung der Dämpfe verhindert wird.

Letztere können nach einem besonderen Mischbehälter geleitet und hier statt mit

gewöhnlicher auch mit verdichteter Luft gemengt werden, welche zweckmäſsig dem

Behälter C entnommen wird. In diesem Falle kann das

Verdichten der den Gasmotor betreibenden Mischung innerhalb des Cylinders des Motors

selbst fortfallen.

Die aus dem Kessel E abziehenden Verbrennungsgase treten

durch das Rohr B1 in

den Apparat (Fig.

9) ein, welcher zum Dämpfen des mit dem Ausstoſsen der Verbrennungsgase

sonst verbundenen puffartigen Geräusches dient. Dieser Apparat besteht aus einem

Rohr M, in welches ein Cylinder M1 aus siebartig durchlochtem Blech

eingesetzt ist. Der Raum zwischen M und M1 ist mit einem

derartigen unverbrennbaren Stoff, z.B. Asbest oder Glimmer, ausgefüllt, welcher die

Schwingungen nicht zu übertragen vermag, so daſs hierdurch also das beim Ausstoſsen

der Verbrennungsgase entstehende Geräusch gedämpft wird.

Um von vornherein die Menge der in den Vergaser eintretenden Verbrennungsgase regeln

zu können, empfiehlt es sich, in dem Ueberleitungsrohr A1 eine Drosselklappe anzuordnen und vor

dieser Klappe ein direkt nach dem Dämpfungsapparat M

führendes Rohr abzuzweigen.

Der Luftmotor D ist in gleicher Weise wie der Gasmotor

A mit doppelwandigem Cylindermantel versehen. Ein

Rohr tt1 verbindet die

beiden hohlen Mantelräume von A und D. Der letztere ist durch das Rohr t2

t3 mit der Pumpe P in Verbindung gebracht, deren Druckrohr t4 nach dem Kühlapparat

O geleitet ist, in welchem die Kühlung des aus den

beiden Mantelräumen durch die Pumpe abgesaugten Wassers durch die aus dem Luftmotor

entweichende expandirte Luft bewirkt wird. Der Kühlapparat O gleicht in seiner Einrichtung im Wesentlichen einem stehenden

Röhrenkessel, dessen äuſserer Mantel nach Art eines Heizkörpers mit Rippen versehen

sein kann. Die aus den Cylindern des Luftmotors abziehende, sich wieder ausdehnende

und demgemäſs auch abkühlende Luft tritt unten durch das Rohr T ein, passirt senkrechte, von dem warmen Wasser

umspülte Rohre und entweicht durch T2. Das von der Pumpe P

durch t2

t3 aus den

Cylindermänteln angesaugte Wasser tritt durch das Rohr t4 in den die Rohre umgebenden Raum ein

und flieſst oben abgekühlt durch das Rohr t5 nach dem Mantelraum des Gasmotors ab. Das Wasser

macht also einen beständigen Umlauf und wirkt hierbei einerseits kühlend auf den

Cylinder des Gasmotors und andererseits erwärmend auf die Cylinder des Luftmotors

ein, indem dasselbe hier die am Gasmotor aufgenommene Wärme wieder theilweise

abgibt.

Falls der Behälter für die verdichtete Luft ebenfalls doppelwandig gefertigt wird,

kann der Umlauf des Wassers auch noch durch diesen Mantelraum hindurchgeleitet

werden.

Um die mit der Zeit eintretenden Verluste an Kühlwasser ausgleichen und nötigenfalls

die Kühlwirkung des Kühlapparates O unterstützen zu

können, ist ein kleiner Kaltwasserbehälter R

angeordnet, aus welchem durch Oeffnen des Hahnes V

durch das Rohr u kaltes Wasser direct in das Rohr t2

t3 eingelassen werden

kann.

In einzelnen Fällen wird es möglich sein, die Pumpe P

fortzulassen und schon durch die verschiedenen Dichtigkeiten des Wassers in den

verschiedenen Theilen der Leitung einen hinreichenden Umlauf zu erzielen.

Um bei Inbetriebsetzung des Gasmotors den Widerstand der verdichteten Luft nicht zur

Geltung kommen zu lassen, empfiehlt es sich, einen an der Luftpumpe vorhandenen Hahn

zu öffnen, so daſs diese Pumpe also Anfangs leer geht, bezieh. die Pumpe zunächst

ganz auszuschalten und erst später einzurücken.

Eine ganze Anzahl von Neuerungen, welche sich auf eine leichte Umsteuerung der

Maschine, sowie auf ein bequemes Anlassen derselben beziehen, hat O. Blessing in Reudnitz bei Leipzig in Vorschlag

gebracht.

Die Umsteuerung (* D. R. P. Nr. 44261 vom 10. December 1887 und Zusatz * D. R. P. Nr.

46187 vom 8. Mai 1888) geht von der Kurbelwelle aus.

Die Vorrichtung der Umsteuerung besteht aus der auf Kurbelwelle d (Fig. 10) des Motors

verschiebbaren, aber gegen Drehung festgelegten Hülse f

mit Kegelrädern h und h1

, an welchen sich ein Rand mit einer Vertiefung q befindet, und aus dem mit Knaggen k versehenen Kegelrade l

auf der Achse p, von welcher aus die Steuerung erfolgt.

Die Kegelräder h und h1 dienen dazu, daſs durch abwechselndes

Ineingriffbringen derselben mit dem Kegelrade l,

welches mittels Verschiebens der Hülse f auf der

Kurbelwelle d geschieht, die Achse p sowohl bei Rechts- als bei Linksumgang der

Kurbelwelle d nach einer Richtung hin gedreht werden

und von einer auf der Achse p befestigten Kurbel oder

einem Excenter die Steuerung für beide Umdrehungsrichtungen der Kurbelwelle d erfolgen kann. Die Vertiefungen q der Kegelräder h und h1 sind dem Knaggen k am Kegelrade l

angepaſst. Die Anordnung des Knaggens k und der

Vertiefungen q hat zum Zwecke, daſs die Kegelräder h und h1 abwechselnd mit dem Rade l nur auf der Stelle in Eingriff gebracht werden können, in welcher für

Fortbewegung der Kurbelwelle d der Bewegungsrichtung

derselben entsprechend das Steuerungsexcenter oder die Steuerungskurbel auf

geeigneter Stelle des Kolbenweges die Explosion erfolgen läſst. Das Verschieben der

Hülse f auf Welle d

geschieht hier beispielsweise durch Drehen des Hebels r

auf Bolzen t, indem der Hebel r mit einem Zapfen u in eine Nuth der Hülse

f greift.

Bei der durch Fig.

11, 12, 13 dargestellten Umsteuerungsvorrichtung sind anstatt der Kegelräder mit

Knaggen Stirnräder abc und i je mit einem Rande, welcher mit einer Aussparung versehen ist, und das

Stirnrad y, welches ohne diesen Rand sein kann,

angewendet. Im Uebrigen besteht die an dem stehenden Motore angewendete Umsteuerung

aus der auf Kurbelwelle d verschiebbar, aber gegen

Drehung darauf festgelegten Hülse f. Die Räder a und b sind auf Hülse f befestigt, die Räder i

und y unter sich verbunden und auf der feststehenden

Achse p drehbar angeordnet. Das Rad c befindet sich auf Bolzen z drehbar, steht mit Rad y in Eingriff und

dient als Wechselrad. Durch abwechselndes Ineingriffbringen des Rades a mit i und des Rades b mit c und y, welches durch Verschieben der Hülse f auf der Kurbelwelle d

geschieht, lassen sich sowohl bei Rechts- als auch bei Linksumgang der Kurbelwelle

d die verbundenen Räder i und y nach einer Richtung hin drehen, und

von der am Rade i befestigten Kurbel kann die Steuerung

für beide Umdrehungsrichtungen der Kurbelwelle d

erfolgen. Die Ränder sind an jedem Räderpaare wechselseitig angebracht. Beim In- und

Auſsereingriffbringen je zweier Räder müssen die Aussparungen an den Rändern

derselben sich gegenüberstehen. Die Anordnung der Ränder und der Aussparung an denselben hat zum Zwecke,

daſs durch Anbringung der Aussparung., geeignet auf dem Umfange der Ränder, das Rad

a mit i und b mit c nur auf der Stelle

in Eingriff gebracht werden kann, in welcher für Fortbewegung der Kurbelwelle d den Bewegungsrichtungen derselben entsprechend die

Steuerungskurbel auf geeigneter Stelle des Kolbenweges die Explosion erfolgen

läſst.

Die in Fig. 14

dargestellte Umsteuerung (* D. R. P. Nr. 44075 vom 10. December 1887) besteht aus

zwei auf Achse a verschiebbar angeordneten, aber gegen

Drehung festgelegten Steuerungsexcentern y und y1

, von denen einer für Links- und der andere für

Rechtsumgang der Kurbelwelle eingerichtet ist, dem Riegel b zum Festlegen der Excenter gegen Verschieben auf Achse a, dem Hebel c und dem

Zapfen i an der Führungsstange n des Auspuffventiles und Zapfen i1 an der Führungsstange m des Zündventiles. Von den Excentern y und

y1 befindet sich

stets nur eines in Thätigkeit, und zwar das rechts befindliche Excenter y1. Der Riegel b ist am Bocke G durch

Schlitze verschiebbar angeordnet und greift mit einem Zapfen s in ein Langloch des Hebels c, welcher am

Bocke G drehbar angebracht ist. Beim Nachuntendrücken

des Hebels c bewegt derselbe hierbei den Riegel b von den Excentern y und

y1 abwärts und

nimmt gleichzeitig, sich gegen die Zapfen i und i1 legend, die

Führungsstange m und n,

sowie Rolle o1 und o in gleicher Richtung mit. In der tiefsten Stellung

des Hebels c sind demnach die Excenter y und y1 zum Verschieben auf Achse a freigelegt, so daſs auf die Stelle des Excenters y1, wie gezeichnet, das Excenter y gerückt und durch Wiederhochbewegen des Riegels b mittels Hebels c, bis

daſs derselbe hinter das Excenter y greift, festgelegt

werden kann. Auf diese Weise lassen sich die combinirten Excenter y und y1 auf Achse a

verschieben und in der geeigneten Stellung, auf welcher sie für Steuerung des Motors

thätig sind, abwechselnd festlegen. Riegel b und Hebel

c sollen nach Befinden auch unabhängig von einander

angeordnet werden und das Bewegen des Riegels b direkt

geschehen.

Eine Vorrichtung zum Andrehen der Motoren hat Blessing

(* D. R. P. Nr. 45707 vom 27. Juni 1888) derart angeordnet, daſs durch dieselbe die

Kurbelwelle in der für diese bestimmten Bewegungsrichtung von auſserhalb des

Motorraumes so weit umgedreht wird, bis der Kolben des Motors in die Stellung

gekommen ist, in welcher durch Explosionen die Drehung in derselben Richtung

erfolgen kann.

Die Vorrichtung besteht aus dem Hebel c (Fig. 15), dem auf Bolzen

h drehbaren Winkelhebel d in Verbindung mit dem Gelenkstücke i und

mit dem Zahne m, aus der Feder f, welche das freie Ende des Winkelhebels d

vom Hebel c hochhält, und aus den dem Zahne m angepaſsten Vertiefungen im Schwungrade a oder in einem anderen auf der zu drehenden Welle

befindlichen Rade. Der Bolzen h ist an dem Hebel c befestigt und der Zahn m

in der Längsrichtung des

Hebels c bewegbar angeordnet, wobei derselbe auf

letzterem seine Führung erhält. Das Rad a soll entweder

auf der Schwungrad welle oder auf einer Welle, von welcher letztere betrieben,

angebracht werden und dementsprechend die Hebel c um

die Achse EE der Kurbelwelle b oder um die Achse der Welle, von welcher letztere betrieben wird,

drehbar angeordnet sein.

Durch Drücken des freien Endes vom Winkelhebel d gegen

den Hebel c bewegt der Winkelhebel d das Glied i gegen den

Zahn m, sowie letzteren hierbei in eine Vertiefung des

Schwungrades a. Nach Wiederfreilassen dieses Hebelendes

bringt die Feder f den Winkelhebel d sofort wieder in seine frühere Lage zurück und der

Zahn m wird gleichzeitig aus der Vertiefung des

Schwungrades a zurückgezogen.

Das Andrehen des Schwungrades a und dadurch der

Kurbelwelle mittels dieser Vorrichtung geschieht, indem, schnell auf einander

folgend, der Hebel c um seine Achse vorwärts- bezieh.

in der für das Schwungrad bestimmten Bewegungsrichtung und zurückgedreht und bei

Vorwärtsdrehen der Zahn m auf beschriebene Weise in die

Vertiefung, aber beim Zurückdrehen stets aus der Vertiefung zurückgezogen wird, so

daſs nur beim Vorwärtsdrehen des Hebels c derselbe

mittels Zahnes m das Schwungrad a mitnimmt. Dieses Andrehen geschieht bekanntlich so lange, bis der Kolben

des Motors auf der Stellung angekommen ist, auf welcher das Weiterdrehen des

Schwungrades durch Explosionen vom Motor aus erfolgt. Während des Betriebes sollen

die Hebel c hochgedreht werden.

Um die Maschine anzuhalten und deren Geschwindigkeit zu regeln, hat Blessing (* D. R. P. Nr. 45096 vom 22. April 1888)

unter Benutzung der in Fig. 14 dargestellten

Umsteuerung, die in Fig. 16 und 17 abgebildete

Einrichtung getroffen. Dieselbe besteht aus der sich auf die Regulatorfeder f stützenden Haube a, dem

im festen Arme c geführten Stabe b in Verbindung mit Stange d, Kurbeln g und h, Achse m1

Gelenkstück l, Kurbel n,

Achse m und Handgriffen k

und k1, und aus der

Kappe u, welche einerseits mit Stab b verbunden und andererseits gabelförmig unterhalb

eines Bundes über den cylindrisch geformten Hals des Regulatorkörpers p greift. Die Achsen m und

m1 sind hierbei am

Wagen drehbar gelagert; auf Achse m ist Handgriff k und die Kurbel n

befestigt und auf Achse m1 Handgriff k1 und die Kurbeln h und g.

Der Stab b und die Kappe w

lassen sich mittels Stange d und Kurbel g durch Drehen der Achse m1 in senkrechter Richtung bewegen, und

das Drehen der Achse m1

kann entweder von dem einen Perron aus durch Bewegung des Handgriffes k in der Richtung des Pfeiles und zurück (Fig. 17)

mittels Achse m und Kurbel n, Gelenkstückes l und Kurbel h oder von dem anderen Perron aus durch Bewegen des

Handgriffes k1 in

gleicher Richtung geschehen. Zur Festlegung der Handgriffe

k und k1 in ihren verschiedenen Stellungen sind dieselben

mit einer Feder versehen, von denen jede einen Stift trägt, und hinter jedem der

Handgriffe k und k1 befindet sich am Wagen ein Bügel i mit Vertiefungen. Die Federn sind so angeordnet, daſs

sie den Stift in eine Vertiefung des Bügels i

pressen.

Beim Bewegen eines Handgriffes auf dem Bügel i folgt

diesem der andere Handgriff, und die Stifte an den Federn werden aus ihrer

Vertiefung der Bügel i gedrängt. In der neuen Stellung

der Handgriffe k und k1 springen die Stifte je in eine andere Vertiefung

und legen erstere in dieser Stellung von Neuem fest.

Um die Geschwindigkeit des Motors von den Perrons aus zu verändern bezieh. den Motor

mit mehr oder weniger Geschwindigkeit arbeiten zu lassen, wird der Regulatorkörper

p belastet bezieh. entlastet und, um den Motor

schnell zum Stillstande zu bringen, mittels Kappe w der

Regulatorkörper p ausgehoben.

Bei Belasten des Regulatorkörpers p kann letzterer und

die in eine Nuth desselben greifende Gabel mit Arm s

von den schwingenden Regulatorkugeln entweder nur bei einer gröſseren Anzahl

Schwingungen oder gar nicht gehoben werden, und der mit Arm s verbundene, auf Achse u drehbar angeordnete

Winkelhebel qs kann dadurch die mit demselben in

Verbindung stehende Rolle o entweder nur bei gröſserer

Umdrehungszahl des Regulators oder gar nicht veranlassen, von der Bahn des

Steuerungsexcenters y bezieh. y1 (Fig. 14) abzugleiten, auf

welcher während jeder Umdrehung dieses Excenters mittels einer Rolle das

Auspuffventil nur kurze Zeit geöffnet ist und beim Oeffnen des Zündventiles hinter

dem Kolben des Motors eine Explosion stattfindet.

Hingegen wird beim Entlasten des Regulatorkörpers p

derselbe von den schwingenden Regulatorkugeln schon bei einer geringen Anzahl

Schwingungen gehoben und dadurch die Rolle o schon bei

weniger Umdrehungen des Regulators veranlaſst, auf die zweite Bahn des Excenters y bezieh. y1 zu gleiten, auf welcher während jeder Umdrehung

des letzteren das Auspuffventil länger offen gehalten ist und dadurch die Explosion

ausbleibt. Somit wird der Motor im ersteren Falle mit gröſserer Geschwindigkeit

arbeiten als wie im letzteren Falle.

Beim Ausheben des Regulatorkörpers p direkt mittels

Kappe w wird gleichzeitig, und zwar in derselben Weise

wie vorher die Rolle o auf die zweite Bahn des

Excenters y und y1 zu gleiten veranlaſst, auf welcher während jeder

Umdrehung des letzteren die Rolle o das Auspuffventil

länger offen hält und die Explosionen dadurch ausbleiben. Somit muſs beim

Ausgehobenhalten des Regulatorkörpers p der Motor

auſser Betrieb und der Wagen zum Stillstande kommen.

Das Belasten des Regulatorkörpers p geschieht hierbei,

indem man von einem der Perrons aus durch Drehen des Handgriffes k bezieh. k1 die mit diesen in Verbindung stehende Stange d nebst Stab b gegen die Haube a bewegt, wodurch letztere mittels Feder f auf den schwingenden Regulatorkörper p drückt, und das Entlasten des Regulatorkörpers p geschieht, indem umgekehrt durch Drehen des

Handgriffes k und k1 Stange d nebst Stab

b von Haube a abwärts

bewegt wird. Bei vorbeschriebener Bewegung des Stabes b

gleitet die Kappe w auf dem Halse des Regulatorkörpers

p entlang, und letzterer dreht sich in der Kappe

w, ohne von derselben beeinfluſst zu werden. Das

Ausheben des Regulatorkörpers p geschieht, wenn durch

Drehen des Handgriffes k bezieh. k1 mit Stange d und Stab b die Kappe w so hoch gehoben wird, daſs letztere mit ihrem unteren

Theile gegen den Bund des Regulatorkörpers p stöſst und

denselben direkt aushebt.

Von der von W. Olliver und R. Harrison in Sunderland

(England) (* D. R. P. Nr. 46399 vom 24. Juni 1888) patentirten Wagenconstruction ist

nur nennenswerth, daſs das Gestell aus doppelten, in einander gelegten Gasrohren

gebildet ist, welche als Luft- und Gaswege benutzt werden. Hier soll nun der

Gaserzeuger unter Bezugnahme auf Fig. 18 und 19 näher

beschrieben werden.

Der Gaserzeuger f ist mit einem äuſseren Mantel g und innerem Mantel h

versehen und mit Manometer, Wasserstandsglas, Sicherheitsventil und Ablaſshahn

ausgestattet; am unteren Ende desselben, durch die Feuerplatte i vom Gaserzeugungsraum l

getrennt, ist der Ofen m (Fig. 19), durch welchen

die flüchtigen, in Gas zu verwandelnden Flüssigkeiten erhitzt werden, mittels

Flantschen am Boden der Verbrennungskammer befestigt und wird durch die mit

beliebigem Aufsaugestoff gefüllte Lampe n (Fig. 19),

welche mit einer durch lochten Platte o abgedeckt ist,

geheizt. Ueber der Platte o ist das Speiserohr p angeordnet. Durch die Löcher der Platte o tritt die Flamme der Lampe n durch den inneren cylindrischen Theil q des

Ofens m in die Verbrennungskammer k.

Durch ein trichterförmiges Mundstück r wird Gas in die

untere Mischungskammer y geführt, tritt durch ein Rohr

s in das Mundstück r

ein und mischt sich dort, wo letzteres in den Ofen m

mündet, mit frischer Luft, welche durch die Oeffnung (Fig. 19) geführt wird.

Das Gemenge von Gas und frischer Luft tritt in die untere ringförmige Mischkammer

y, umstreicht den inneren cylindrischen Theil q des Ofens und geht durch die Oeffnung z in die obere Kammer y,

worauf die Gase durch eine durchlochte Platte, welche durch eine drehbare Platte in

der erforderlichen Lage gehalten wird, in die Verbrennungskammer treten, wo sie

durch die Flamme der Lampe n zur Entzündung kommen.

Die Verbrennungsgase gelangen durch die Oeffnungen a in

den ringförmigen Raum zwischen die beiden Mäntel g und

h, in welchem eine Reihe von unten geschlossenen

Kanälen angeordnet sind, durch welche die Gase nach oben in die Rauchkammer b und von hier ins Freie ziehen.

Im Gaserzeugungsraum l ist ein Schlangenrohr t mit einer durchlochten Kappe für den Eintritt des

Gases angebracht; dasselbe leitet die Gase aus dem Generator nach einem Doppelventil, von wo

aus dieselben in den Schieberkasten des Cylinders treten.

Eine eigenartige Anordnung haben G. Wald und E. Rigal in

Paris (* D. R. P. Nr. 45299 vom 29. Januar 1888) vorgeschlagen. Die Fortbewegung des

Wagens erfolgt durch die Wirkung des Gewichts einer schweren, im Innern des hohlen

Radkranzes des Treibrades enthaltenen Flüssigkeit. Dadurch, daſs diese Flüssigkeit

durch einen beständig auf sie ausgeübten Druck gezwungen wird, sich in dem genannten

Radkranz zu verschieben, bringt sie das Rad aus dem Gleichgewicht, und in Folge des

Bestrebens des Rades, eine solche Stellung einzunehmen, in welcher alle seine Theile

im Gleichgewicht sind, wird die Umdrehung des Rades und dadurch die Fortbewegung des

Wagens hervorgerufen. In dem Radkranz ist eine Anzahl von Kammern vertheilt, in

welchen sich die Flüssigkeit sammelt- es lassen sich die in diesen Kammern nach

einander angesammelten Flüssigkeitsmassen als ebenso viele Gewichte ansehen, welche,

am Ende der Radspeichen wirkend, das Rad zu drehen suchen. Die die schwere

Flüssigkeit im Radkranz verschiebende Kraft wird durch Gas hervorgebracht; dieses

Gas entwickelt sich in einem auf dem Wagen angeordneten, selbsthätig wirkenden

Gaserzeuger mit constantem Druck aus irgend einem kohlensauren Salz unter Einwirkung

einer entsprechenden Säure.