| Titel: | Zur Entwickelung der deutschen Koksindustrie. |

| Autor: | W. Koort |

| Fundstelle: | Band 271, Jahrgang 1889, S. 445 |

| Download: | XML |

Zur Entwickelung der deutschen

Koksindustrie.

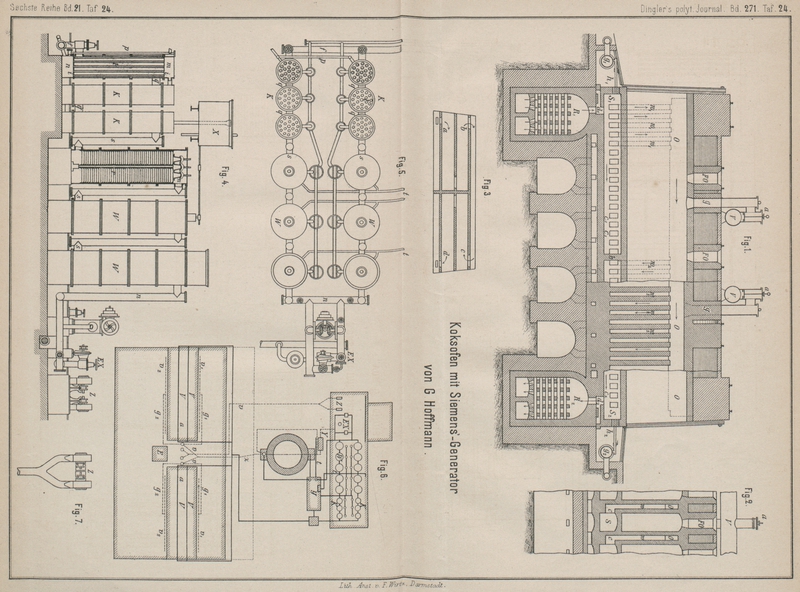

Mit Abbildungen auf Tafel

24.

Zur Entwickelung der deutschen Koksindustrie.

Die Kokserzeugung in den hervorragendsten Staaten der Erde betrug vor einigen Jahren

nach Angabe von Simmersbach in der Zeitschrift für Berg-, Hütten- und Salinenwesen, 1887

S. 325, mehr als 24 Millionen Tonnen jährlich, welche einen Gesammtwerth von etwa

266 Millionen Mark darstellen. An dieser Production ist Deutschland mit etwa 4⅓

Millionen Tonnen im Werthe von etwa 39 Millionen Mark betheiligt. Nach den

Veröffentlichungen des Kaiserl. statistischen Amtes betrug die Ausfuhr an Koks im

Reiche im J. 1888 9176838 MC. und die Einfuhr 2686352 MC. Solche Ziffern beweisen,

daſs die Kokserzeugung eine Groſsindustrie geworden ist. Sie steht in enger

Beziehung zur Roheisenerzeugung, denn ohne Koks würde es nicht möglich sein, solche

Mengen, nämlich mehr als 100t Roheisen täglich in

einem Hochofen zu erzeugen.

Wenngleich die Anfänge der Steinkohlenverkokung in England zu suchen sind, so ist

doch gerade in unserem Vaterlande dieser Industriezweig durch Einführung besserer

Ofensysteme zur höchsten Blüte gelangt.

Ursprünglich verkokte man Steinkohle unter Luftzutritt in Meilern, später traten an

Stelle der letzteren offene Verkokungsöfen mit rechtwinkeligen Formen, die sogen.

Feld-, Stadel- oder Schaumburger Koksöfen. Die letzteren sind noch nicht vollständig

verschwunden. Man benutzt sie gegenwärtig noch in Schlesien und im Schaumburgischen

(Obernkirchen), weil die hier vorkommende Wälderthonkohle sich stark aufbläht und

daher eine Verkokung in geschlossenen Oefen nicht gestattet. Darauf folgte eine

dritte Art Oefen, die Back-, Rund- oder Bienenkorböfen, bei welchen die Erhitzung

der Kohle im Ofen oben anfängt und die Koksbildung daher von oben nach unten

erfolgt. Dieselben werden wegen des geringen Ausbringens (etwa 55 Proc.), da ja ein

beträchtlicher Theil der Kohle im Ofen verbrennt, und der verhältniſsmäſsig hohen

Betriebskosten bei uns nicht mehr gebaut, wohingegen sich dieselben in England und

den Vereinigten Staaten noch groſser Beliebtheit erfreuen.

Erst seit der Mitte dieses Jahrhunderts gelangten Ofenconstructionen in Aufnahme, bei

welchen die Erhitzung des Verkokungsraumes von auſsen geschieht, so daſs eine

Verbrennung der Kohle im Ofen möglichst vermieden wird. An Stelle der halbkugelförmigen Räume der

Rundöfen traten lange prismatische Verkokungskammern. Man unterscheidet gegenwärtig

Koksöfen mit senkrechter und mit wagerechter Längsrichtung des Verkokungsraumes.

Zu den ersteren gehören der Appolt'sche Ofen und die

neueren Constructionen von Bauer (1888 270 1), welche beispielsweise in Westfalen, Böhmen und in

Frankreich (Creuzot) zur Ausführung gelangt sind.

Zu den Oefen mit horizontalem Verkokungsraume gehören unter anderen die Oefen von Haldy, Smet, François-Rexroth und Coppée. Letzterer vereinigt die schmalen, hohen lichten

Formen des Smet'schen Ofens mit den bereits bei François-Rexroth vorhandenen senkrechten Wandkanälen.

Trotz der guten Erfolge, welche mit dieser Construction erzielt wurden, hat dieselbe

doch weitere Abänderungen erfahren.

Das Verdienst, den Coppée-Ofen in allen seinen Theilen

verbessernd behandelt zu haben, gebührt der Firma Dr. Otto

und Comp. in Dahlhausen an der Ruhr. Zur besseren Verbrennung der Gase

verbindet genannte Firma einige von den senkrechten Wandkanälen mit den unter der

Ofensohle befindlichen heiſsen Luftkühlkanälen und läſst diese vier Kanäle auf der

Höhe der Ofenwand in einen wagerechten Sammelkanal münden, von welchem aus Pfeifen

in jeden senkrechten Wandgaskanal einmünden. Die Verbrennungsluft wird auf diesem

Wege aus den Kühlkanälen bis zur Mischung mit den aus den Retorten in die

senkrechten Wandkanäle austretenden Gasen auf eine sehr hohe Temperatur gebracht.

Auf diese Weise ist es der genannten Firma gelungen, einen Ofen herzustellen,

welcher nach Simmersbach bei 120 Centner Füllung, 70

Proc. Ausbringen, 48stündiger Betriebsdauer und 330 Betriebstagen jährlich eine

Leistung von 775t Koks, also mehr als das Doppelte

der Leistung eines Rundofens ergibt, welcher bei 120 Centner Füllung, dreitägiger

Brennzeit, 55 Proc. Ausbringen und 330 Betriebstagen jährlich etwa 333t Koks liefert. Dieser Otto'sche Ofen ist gegenwärtig in vielen hundert Ausführungen

vorhanden.

Von den bisher genannten Koksofensystemen unterscheidet sich wesentlich der Lürmann-Ofen, bei welchem ununterbrochen eine Mischung

von mageren Kohlen und Fettkohlen oder Steinkohlenpech unter Druck verkokt wird.

Zwar können in allen neueren Koksöfen Mischungen von mageren und fetten Kohlen

verarbeitet werden; kein System soll sich jedoch zur Verarbeitung von sehr mageren

Mischungen so gut eignen wie die Lürmann'schen

Koksöfen. Zwar sind viele von den Lürmann-Oefen nach

kurzem Betriebe wieder abgebrochen worden, was jedoch nicht beweist, daſs die Oefen

nicht im Prinzipe gut und auch dauernd leistungsfähig sind. C. Blauel äuſsert sich auf Grund mehrjähriger Erfahrungen hierüber in Stahl und Eisen, 1889 S. 34, wie folgt:

Zunächst erforderte die nicht einfache Luft- und Gasführung eine ganz

auſsergewöhnliche Aufmerksamkeit auf den Betrieb, aber trotz gröſster Vorsicht wurde man

leicht getäuscht und nahmen die Gase gern nicht die vorgeschriebenen, sondern

Nebenwege. Hierzu fand sich bei den ersten Lürmann-Oefen um so eher Gelegenheit, als die Mauerwerksconstruction zwar das

Aeuſserste in Dünnheit der Wände und Ersparniſs an feuerfestem Materiale leistete,

dafür aber auch der Verband kein ganz genügender war, noch mehr aber, weil an

einigen Punkten die Temperatur so hoch stieg, daſs kein feuerfester Stein

standhielt.

In der ersten Zeit traten deshalb die meisten Betriebsstörungen dadurch ein, daſs die

Gaskanäle zuschmolzen, wenn die Oefen eine kurze Zeit gut gegangen waren. Die Folge

war dann, daſs diese sofort schlecht gingen, und einen Koks sehr geringer Qualität

mit sehr viel Abfall lieferten.

So gehörte ein groſses Maſs von Ausdauer und feste Ueberzeugung von der Güte des

Prinzipes dazu, um bei den langwierigen Kinderkrankheiten der Lürmann-Oefen den Muth und die Lust am Betriebe

derselben nicht zu verlieren.

Meistens sind die Oefen nach mehr oder weniger gründlichen Versuchen aufgegeben und

nur an ein paar Orten durch allmähliche Aenderungen nach den Erfahrungen des

Betriebes dahin gebracht, daſs die Erfolge gute geworden sind, so daſs bei guter

Betriebsleitung fortwährend schöner Koks erzielt wird, ohne daſs die Oefen mehr

leiden als andere Koksöfen.

Es werden jetzt in Lürmann-Oefen ohne Schwierigkeit 40

bis 45 Proc. ganz magere, anthracitartige Kohlen ohne eine Spur von Backfähigkeit

mit 60 bis 55 Proc. guten fetten Kokskohlen bei einem Ausbringen von etwa 80 Proc.

verarbeitet. Der Koks ist sehr fest und dicht, und hat sich auch bei der Verwendung

im Hochofen kein wesentlicher Unterschied gegen gewöhnlichen Koks finden lassen.

Statt fetter Kohlen läſst sich den mageren Kohlen auch Schwarzpech (Steinkohlenpech)

zusetzen, und wird aus etwa 5 Th. Anthracitkohlen und 1 Th. Pech in Lürmann-Oefen ein guter Koks hergestellt. Auſser diesen

Mischungen von ganz fettem und ganz magerem Materiale eignen sich zur Verkokung in

Lürmann-Oefen alle Kohlensorten oder Gemische von

solchen, welche etwas zu mager sind, um ohne Druck und hohe Temperatur ordentlichen

Koks zu geben. Die vor Jahren gemachten, meist nicht erfolgreichen Versuche sind

nicht maſsgebend, da sie geschahen, als die Lürmann-Oefen in den schlimmsten Kinderkrankheiten lagen, welche sich

naturgemäſs bei Verwendung gasreicher, halbmagerer Kohlensorten, deren Verkokung

mehrfach versucht ist, am meisten fühlbar machten.

Obige Mischung von ganz magerer und fetter Kohle, welche zur Verkokung in den Lürmann-Oefen mit Erfolg verwendet ist, gibt im

Laboratorium 85 bis 86 Proc. Koks und 14 bis 15 Proc. Gas, dagegen z.B. halbmagere schlesische Kohle

etwa 65 Proc. Koks und 35 Proc. Gas. Dieser Unterschied ist natürlich zu groſs, als

daſs nicht wesentliche Rücksicht beim Betriebe darauf zu nehmen wäre, und dazu war

man vor mehreren Jahren noch nicht in der Lage. Heute aber halte ich den Betrieb mit

solchen schwachbackenden, gasreichen Kohlen eher für leichter als für schwerer, wie

mit der Mischung aus Anthracit und fetten, starkbackenden Kohlen.

Anlagekosten und Arbeitslöhne stellen sich bei den Lürmann-Koksöfen etwas höher als bei den meisten anderen Arten, dagegen

sind aber die verwendeten Kohlen, wenn man eine Mischung von Anthracit und

Fettkohlen nimmt, billiger, und das Ausbringen ist ein höheres, so daſs sich die

Herstellungskosten des Koks doch ganz wesentlich niedriger stellen als aus

Fettkohlen. Hierüber kann sich Jeder leicht Rechenschaft geben, der berücksichtigt,

daſs z.B. an der Ruhr der Doppelwaggon Anthracitgrus jetzt gegen 30 M. billiger ist

als die gleiche Menge guter, fetter Kokskohlen.

Bei Verwendung mancher halbmagerer Kohlen wird der Nutzen mehr darin liegen, dass man

in den Lürmann-Oefen einen Koks von erheblich besseren

Eigenschaften erzielt als in anderen, während die Herstellungskosten wahrscheinlich

nicht wesentlich niedriger sein werden.

C. Blauel ist zu der Ueberzeugung gekommen, daſs die Lürmann-Oefen trotz aller anfänglichen Miſserfolge noch

eine gute Zukunft haben werden. Je mehr die Fettkohlen abnehmen, desto mehr dürften

die Lürmann-Oefen an Bedeutung gewinnen.

Gegenwärtig stehen zu Kohlscheid bei Aachen 20 Oefen im Betriebe.

Eine besondere Construction erhalten diejenigen Koksöfen, welche auf Gewinnung der

Nebenproducte (Theer, Ammoniak) abzielen. Den Franzosen gebührt das Verdienst, die

Vorgänger auf diesem Gebiete der Technik zu sein, während in Deutschland mit den Hüssener-Carvès-Oefen zu Bulmke bei Gelsenkirchen der

Anfang gemacht wurde zur Begründung einer Groſsindustrie in der angegebenen

Richtung.

Eine bahnbrechende Neuerung brachte indessen erst die Ofenconstruction von Gustav Hoffmann, welcher zum Zwecke der Vorwärmung von

Gas und Verbrennungsluft die gewöhnlichen Coppée-Oefen

mit Siemens'schen Regeneratoren verband. Auch diese

Erfindung ist von der Firma Dr. Otto und Comp. in die

Praxis eingeführt worden, und zwar mit ausgezeichnetem Erfolge, wie dies durch die

zahlreichen Anlagen bekundet wird.

In der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1888 S. 530 ff., beschreibt W.

Jicinzky eine derartige Einrichtung, wie sie gegenwärtig zur Theer- und

Ammoniakgewinnung gebräuchlich ist.

Die betreffenden Koksöfen haben die Ausdehnungen der gebräuchlichen Otto'schen Koksöfen, nämlich im Lichten 10 × 1,6 × 0m,5, mit einer Füllung von 3500 bis 4000k, bei gröſseren Oefen bis zu 5700k Das Innere des Ofens (Fig. 1 und 2) steht durch die

Gasrohre g und absperrbaren Ventile a mit der Vorlage V in

Verbindung. Letztere geht in eine Röhre GaR (Fig. 6) über,

welche meist 1m tief unter der Erde zu dem zur

Erzeugung von Theer und Ammoniak bestimmten Raume führt. Ableitung und Bewegung der

Gase aus dem Ofen wird durch die Rohre g, V und GaR bis in das Ammoniakhaus durch einen Exhaustor EX (Fig. 5 und 6) vermittelt. Nach dem

Passiren des letzteren werden die vom Ammoniak und Theer befreiten Gase in einem

Gasometer bekannter Construction gesammelt. Von diesem wird ein groſser Theil der

Gase durch ein unterirdisches Rohr, welches in die beiden parallel zur Ofengarnitur

im Niveau der Sohlkanäle S1 und S2

laufenden Rohre g1 und

g2 (Fig. 1 und 2) mündet, in den Koksofen

zurückgeführt. Diese beiden Gasrohre sind mit so vielen durch Hähne oder Ventile

absperrbaren Rohrstutzen h1 und h2

versehen, als es Oefen gibt. Sie haben den Zweck, das zurückgeleitete Gas in diese

Sohlkanäle zu bringen oder einzublasen.

Der Sohlkanal des Ofens ist in der Mitte bei b durch

eine Querwand getheilt; derselbe enthält seitlich gegen die eine Ofen wand so viele

Oeffnungen c1 und c2, als senkrechte

Wandkanäle w1 und w2 in der Seitenwand

des Ofens vorhanden sind, und mit einander in Verbindung stehen.

Alle senkrechten Kanäle w1 und w2

münden in einen oberen ungetheilten Gaskanal O, welcher

längs jeden Ofen Widerlagers hinläuft.

Ferner besitzt die ganze Ofengarnitur die beiden Generatoren R1, und R2 je 2m hoch und

1m breit, welche parallel zu den Gasröhren g1 und g2 liegen und durch

Oeffnungen d1 und d2 mit den Sohlkanälen

S1 und S2 verbunden sind.

Jeder Generator besitzt so viele nach aufwärts gerichtete Ausfluſsöffnungen d, als die Ofenzahl der Garnitur beträgt.

Auſserdem stehen diese Generatoren einerseits mit einem Ventilator durch eine Röhre

v, v1 und v2 (Fig. 6) und am anderen

Ende durch einen Kanal mit der Koksofenesse E in

Verbindung. Diese Gasgeneratoren enthalten zu etwa ⅔ ihrer Höhe in

Scheiterhaufenform lose über einander gelegte feuerfeste Ziegel, wodurch den

durchziehenden Gasen eine groſse Berührungsfläche dargeboten wird.

Der Ventilator Z (Fig. 5 und 6), welcher am besten im

Ammoniakhause untergebracht ist, bläst beständig eine gewisse Menge atmosphärischer

Luft durch die Windleitung v abwechselnd in die

Generatoren R1 und R2 ein, um die zur

Ofenbeheizung verwendeten Gase zur Verbrennung gelangen zu lassen.

Bei dem Ofengange werden die aus dem Ammoniakhause kommenden Gase nur in die Gasrohre

g1 geleitet, und

mittels des Rohrstutzens h1 in jeden Sohlkanal S1 so viel Gase eingelassen, als zur Erhitzung des

Koksofens nöthig erscheint.

Zugleich mit diesen Gasen kommt, wie schon früher kurz erwähnt, frische Luft vom

Ventilator in den Generator R1, wird daselbst an den glühenden Ziegeln bis zu 1000° erhitzt, und strömt

durch die Oeffnungen d1

ebenfalls in den Sohlkanal S1, wo die beiden Ströme Gas und Luft bei der hohen Temperatur und Mischung

vollständig verbrennen, und im brennenden Zustande durch die Seitenöffnungen c1 und die

Senkrechtkanäle w1 in

den oberen Gaskanal O gelangen, von hier aus durch die

Senkrechtkanäle w2 und

Oeffnung c2 in den

Sohlkanal S2

herabsteigen, um endlich längs des Generators R2, dessen Ziegel sie noch recht in Glut versetzen,

den Weg zur Esse zu finden.

Es ist selbstverständlich, daſs bei diesem Verlaufe die Rohrstutzen h2 geschlossen sind,

ebenso die vom Ventilator kommende Windleitung v2 zum Generator R2.

Nach etwa einer Stunde dieses Ganges werden die betreffenden Ventile umgeklappt, so

daſs augenblicklich der umgekehrte Weg eingeschlagen wird.

Der Rohrstutzen h1 und

die Windleitung v1

werden geschlossen, dafür jene h2 und v2 geöffnet. Es gelangen die Gase in den Sohlkanal

S2, vermischen sich

und verbrennen daselbst mit der in dem Generator R2 sich erhitzenden Luft, passiren aufsteigend die

Wandkanäle w2, den

oberen Gaskanal O, absteigend die Wandkanäle w1, Sohlkanal S1 und Generator R1, an den sie noch den

Rest ihrer hohen Temperatur abgeben und mit etwa 420° zur Esse gelangen.

Wird ein Ofen gezogen, oder will man denselben einige Zeit kalt stellen, so sperrt

man die Ventile o ab; ebenso kann man durch Absperrung

der Hähne h1

h2 und Oeffnungen d1

d2 das Einblasen des

Gases in den Sohlkanal hindern.

Man hat es also ganz und gar in der Hand, den Ofengang zu reguliren und den

Verkokungsprozeſs durch Steigerung der Temperatur, durch Mehreinlassen des Gases zu

beschleunigen oder zu verlangsamen, es ist dies ein reiner Retortenprozeſs, wie man

sich ihn nicht besser denken kann. Der Prozeſs dauert 30 bis 48 Stunden.

Das Ausbringen an Koks ist relativ um 6 bis 7 Proc. höher, und zwar nur wegen des

möglichst vollständigen Luftabschlusses, der bei diesen Koksöfen eine Grundbedingung

ist.

Werden wagerechte Gaskanäle gewählt (Fig. 3), so streichen die

Gase einmal in der Richtung abcd und dann umgekehrt in

der Richtung dcba. Man gibt jedoch den senkrechten

Wandkanälen den Vorzug, weil hierbei die Koksöfen stabiler sind und die Wandungen

dünner gehalten werden können.

Hinsichtlich des Vorganges im Ammoniakhause ist folgendes zu erwähnen. Die von den

Koksöfen mittels Exhaustor angesogenen Gase, Welche bei der Destillation

westfälischer Kohle aus 0,61 Proc. Benzindampf, 1,63 Proc. Aethylen, 0,43 Proc.

Schwefelwasserstoff, 1,41 Proc. Kohlensäure, 6,49 Proc. Kohlenoxydgas, 53,32 Proc.

Wasserstoff und 36,11 Proc. Methylwasserstoff bestehen, gelangen durch die Röhre F zuerst in den sogen. Gaskühler K (Fig. 4 und 5). Derselbe besteht aus

einem Eisencylinder mit den beiden Böden i, die eine

Reihe von kleineren Böden l fassen, durch welche stets

frisches Wasser von dem oberen Raume m nach dem unteren

Raume n und dann durch das Rohr p hindurch abflieſst, während das Gas, von dem Einmündungsrohre f kommend, nach aufwärts strömt, sich abkühlt und durch

Rohr q einem zweiten bezieh. einem dritten genau so

construirten Gaskühler zugeleitet wird.

Von den Gaskühlern strömt das Gas zu den Gaswäschern W,

welche ebenfalls aus Eisencylindern gröſserer Dimension bestehen und in ihrem

Inneren, je 10cm von einander entfernt, gelochte

Bleche r enthalten, über welche beständig Wasser in

Regenform hinabtröpfelt, während das vom Gaskühler durch 5 kommende Gas dem Regen entgegen geleitet wird, wobei ein Uebergang des

Ammoniaks aus dem Gase in das Wasser eintritt und zugleich Theer mit

niedergeschlagen wird. Ammoniakwasser und Theer finden ihren Abfluſs bei t.

In den Gaskühlern verliert das Gas 75 Proc. seines Ammoniaks als Ammoniakwasser und

einen groſsen Theil seines Theeres, welche beiden Producte nach den Cisternen Y (Fig. 6) abgeleitet werden.

In Fig. 5 sind

sechs Gaskühler und sechs Gaswäscher vorhanden, welche alle unter einander verbunden

sind und einer von dem anderen das Kühl- und Waschwasser stetig aus dem höher

gelegenen Behälter X (Fig. 4) entnehmen.

In den Gaswäschern verliert das Gas die restlichen 25 Proc. Ammoniakwasser, sowie

auch eine bedeutende Menge Theer, was dadurch erzielt wird, daſs das unten

abtropfende Ammoniakwasser in den ersten und zweiten Gaswäscher so oft wieder

hinaufgepumpt wird und abermals herabtröpfelt, bis dasselbe eine hinreichende

Anreicherung erfahren hat. Im dritten Gaswäscher jedoch kommt nur immer reines

Wasser dem Gase entgegen, so daſs das von hier durch das betreffende Rohr n1 des dritten

Gaswäschers entweichende Gas nur Spuren von 0,008 Proc. Ammoniak nachweisbar

enthält.

Gaskühler und Gaswäscher verbrauchen für den Ofen täglich 5cbm Wasser. Man rechnet nach der Erfahrung für die

Gaskühler eine Fläche von 2qm,5 und für die

Gaswäscher eine Waschfläche von 2qm,6 auf je

100cbm täglich durchströmendes Gas.

Die Anreicherung bezieh. Zurückleitung des Ammoniakwassers erfolgt so lange, bis

dasselbe auf 3 bis 3,5° B. gebracht wird, wobei daſs Wasser 1,777 Proc. reines

Ammoniak aufgelöst erhält.

Von diesem so angereicherten Wasser erhält man je nach der Menge des gewinnbaren

Ammoniaks 10 bis 17 Proc. auf je 100k trockener

Kohle.

Bei 14 Proc. Ausbringen an Ammoniakwasser verhält sich:

1,777 Ammoniak : x = 100 : 14,

woraus sich x auf 0,24878 Proc.

Ammoniak für 100k trockener Kokskohle

berechnet.

Der in den Cisternen Y gesammelte Theer trennt sich vom

Ammoniak nach dem specifischen Gewichte von selbst. Die geschiedenen Producte werden

mittels Pumpen in eigene Gefäſse gebracht, worauf der Theer sogleich in Fässer

gefüllt wird, während das Ammoniakwasser entweder als solches ebenfalls in Fässer

gefüllt und dem Verschleiſse übergeben oder in einen Raum ins Ammoniakhaus gepumpt

wird, wo dessen weitere Verarbeitung zu schwefelsaurem Ammoniak erfolgt.

Diese Verarbeitung geht auf die Art vor sich, daſs zunächst die dem rohen

Ammoniakwasser beigemischten Säuren durch Kalk gebunden werden. Das reine Ammoniak

wird dann durch verdünnte Schwefelsäure als schwefelsaures Ammoniak ausgeschieden.

Zur Sättigung von 100k Ammoniak sind 235k wasserfreie Schwefelsäure erforderlich. Liefert

eine Kohle 0,244 Proc. Ammoniak, so ergibt dies 0,94 Gew.-Th. schwefelsaures

Ammoniak auf 100k lufttrockener Kohle.

Vom Gasometer geht, nach Abzug von 10 Proc. Gesammtverlust, der gröſsere Theil der

Gase, etwa. 64 Proc., wie bereits erwähnt, zum Koksofenbetriebe durch die

Röhrenleitung Z zurück, während ein kleinerer Theil,

etwa 26 Proc., für beliebige Zwecke, wie Beleuchtung, Heizung u.s.w. verfügbar

bleibt.

Die zum Koksofen betriebe zurückgeleiteten Gase kommen in die Sohlkanäle der Koksöfen

mit heiſser atmosphärischer Luft in Berührung, welch letztere nun mittels eines

eigenen Ventilators Z in die glühenden Generatoren R1 und R2 eingeblasen wird,

dort deren hohe Temperatur annimmt und weiter von da erhitzt in die Sohlkanäle

eintritt.

Die in letzteren möglichst vollkommen zur Verbrennung gelangenden Gase heizen die

Koksofen wände, besorgen dann abwechselnd die Aushitzung der Generatoren und

entweichen endlich aus der Koksofenesse E.

Auch die alten Rundöfen (Bienenkorböfen) werden nach dem Patente Nr. 37280 (1888 270 7), welches sich auf Verbindung von einthürigen

(Bienenkorb- oder muffeiförmigen) Koksöfen mit Lufterhitzern bezieht, für die

Gewinnung von Theer und Ammoniak eingerichtet. Simmersbach gibt in der Zeitschrift für Berg-,

Hütten- und Salinenwesen, 1887 S. 307, an, daſs man damit ein das frühere

um 12 bis 15 Proc. übersteigendes Ausbringen an vorzüglichem Koks bei reichlicher

Theer- und Ammoniakausbeute erzielt. Es sind daher bereits zahlreiche Rundöfen in

der angegebenen Weise umgebaut worden.

Was nun die wirthschaftliche Seite der Koksgewinnung anbetrifft, so ist es Thatsache,

daſs der Werth der Kohle sich im Koks beträchtlich erhöht. Handelt es sich um

Gewinnung der Nebenproducte, wobei natürlich die Beschaffenheit der zu verkokenden

Kohle in erster Linie in Betracht zu ziehen ist, so sind die Anlagen allerdings ganz

bedeutend kostspieliger. Im Interesse unserer Handelsbilanz kann aber nur gewünscht

werden, daſs immer mehr Werke sich zur Gewinnung der Nebenproducte entschlieſsen.

Nach den Veröffentlichungen des Kaiserl. statistischen Amtes wurden nämlich im J.

1888 noch 356886 Doppelcentner schwefelsaures Ammoniak gegenüber 339259

Doppelcentnern im J. 1887 aus anderen Ländern eingeführt. An dieser Einfuhr

betheiligen sich vorzugsweise die folgenden Länder: Groſsbritannien mit 246004, die

Niederlande mit 26951, Frankreich mit 15939 und Oesterreich-Ungarn mit 10785

Doppelcentnern.

Die Einfuhr von Theer aller Art betrug im Vorjahre allein 316474 Doppelcentner; wobei

zu berücksichtigen ist, daſs die groſsen deutschen Anilinfarbenfabriken weniger den

Theer selbst, als Benzol und dessen Homologen in groſsen Mengen vom Auslande her

einführen.

Zieht man nun in Betracht, daſs das schwefelsaure Ammoniak, sobald es sich um

Stickstoffdüngung in der Landwirthschaft handelt, mit dem Chilesalpeter in

Concurrenz tritt, bei welchem die Einfuhr im vergangenen Jahre 2664072 Doppelcentner

betrug, so dürfte der Schluſs wohl berechtigt sein, daſs wir in dem Maſse, wie wir

die Anlagen zur Gewinnung der Nebenproducte bei der Koksindustrie vermehren, unsere

Handelsbilanz verbessern werden.

W. Koort.

Tafeln