| Titel: | Neuerungen in der Tiefbohrtechnik; von E. Grad in Darmstadt. |

| Autor: | E. Grad |

| Fundstelle: | Band 271, Jahrgang 1889, S. 289 |

| Download: | XML |

Neuerungen in der Tiefbohrtechnik; von E. Grad in

Darmstadt.

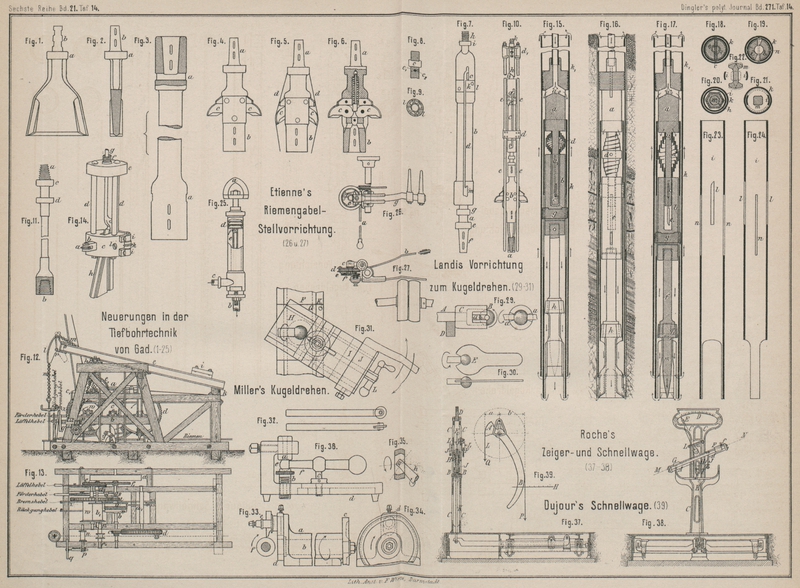

Mit Abbildungen auf Tafel

14.

Gad, Neuerungen in der Tiefbohrtechnik.

Auf der im September 1888 in Wien abgehaltenen Bohrtechnikerversammlung war wohl eine

der wichtigsten zur Besprechung gelangten Fragen, die nach der für das galizische

Oelgelände geeignetsten Bohrmethode. Zunächst erhielt die Ablehnung der

Diamantbohrung allgemeine Zustimmung, weil das im Ganzen milde Gebirge diese

besondere Kraftleistung nicht verlangt, und die wirthschaftliche Lage der

Bohrunternehmer die Vermeidung der mit derselben verbundenen Mehrkosten erheischt.

Zur engeren Wahl blieb das kanadische Bohrverfahren einerseits, das Fauck'sche Freifall-Bohrsystem andererseits. Als

Ergebniſs der Besprechungen läſst sich feststellen, daſs die kanadische Methode bis

zu 300m Tiefe ihre Schuldigkeit im milden Gebirge

durchaus thut, daſs aber für gröſsere Tiefen, und bei härterem Gesteine, das Fauck'sche System eine entschiedene Ueberlegenheit

gewinnt, ohne indeſs im Wirkungsbereiche des kanadischen Verfahrens irgendwie gegen

dasselbe zurückzustehen. Wohlbemerkt ist dabei die Verwendung des neuesten

Bohrgeräthes von Fauch zu verstehen, wie es von der

Firma Ed. Hasenörl in Wien vollständig mit allen

Verbesserungen angefertigt wird. Das Geschäftsprogramm von 1889 dieser Fabrik gibt

über alle Einzelnheiten der Vorrichtungen, sowie über deren Beschaffungskosten

genauen Aufschluſs. Die Hauptsachen sind folgende:

Bohrmeiſsel (Fig. 1 und 2) werden in genau

abgepaſsten Nummern von 61 bis 680mm

Schneidebreite aus bestem, zähen und gut härtbaren Guſsstahle genau nach der Form

geschmiedet. Die Seitenschneiden sind nach der Kreislinie des Bohrloches gekrümmt.

Der starke Bund a dient einem bequemen Unterfassen bei

etwaigen Meiſselbrüchen. Die Verbindung des Meiſsels mit dem oberen Theile des

Abfallstückes findet mittels des patentirten Doppelkeilverschlusses b statt. Die an Bund und Hülsen angebrachten Marken

müssen über einander gestellt werden, und lassen sich dann allein die beiden kleinen

zugehörigen Keile eintreiben, was am besten wechselseitig durch kupferne Hämmer

erfolgt, bis das volle Aufliegen Bund gegen Bund erreicht ist. Das Lösen der

Verbindung geschieht sehr rasch mittels eigener Nasenkeile, welche in die sogen.

Auskeillöcher a (Fig. 3) eingetrieben

werden.

Die Bohrstange (Fig. 3) hat den Zweck, das

Gewicht des Abfallstückes zu erhöhen und so die Wirkung des Aufschlages zu

verstärken. Die Herstellung geschieht in genau zu dem sonstigen Bohrgeräthe

abgepaſsten Nummern aus weichem, zähem Bessemerstahle oder Schmiedeeisen. Zur

Verbindung dient der Doppelkeilverschluſs.

Der Nachnahmebohrer (Fig. 4, 5 und 6) wird unter Umständen

zwischen Meiſsel und Bohrstange eingefügt, falls eine Erweiterung des Bohrloches, z.B. zur

Erleichterung der Verrohrung, geschehen soll. Der Körper ist aus bestem

Feinkorneisen geschmiedet, trägt oben einen Zapfen a,

unten eine Hülse b, beides für

Doppelkeilschloſs-Verbindung, während in der Mitte zwei Schneidebacken c aus Prima-Tiegelguſsstahl angebracht sind, welche

leicht mit anderen Gröſsen auszuwechseln gehen. Die Druckvorrichtung zum Festhalten

der Schneidebacken liegt geschützt im Inneren des Apparates und ist aus Fig. 6

ersichtlich. Zum Einlassen in das Bohrloch werden die Schneidebacken mit einem

Drahte d (Fig. 5), der über die

Meiſselschneide führt, zusammen gebunden. Beim Aufschlagen auf die Bohrsohle

zerreifst der Meiſsel den Draht, und die Schneiden treten unter der Verrohrung aus

einander.

Das Freifall-Instrument (Fig. 7) ist ein

verbessertes Fabian'sches Freifallstück. Das

schmiedeeiserne Abfallstück a wird mit der Hülse b, in derem ausgebohrten Inneren es seine Führung

findet, durch den sogen. Fangkeil c verbunden, welcher

in den beiden diametral gegenüberstehenden Längsschlitzen d der Hülse auf und nieder gleitet. Festgehalten ist dieser Fangkeil c (Fig. 8) durch einen

zweiten darunter liegenden Keil c1, welcher seinerseits durch einen eingetriebenen

conischen Stift r2

befestigt wird. Durch ein eigens hierfür in die Hülse gebohrtes Loch wird dieser

Stift eingebracht und durch die Hülse selbst am Herausfallen verhindert. Am unteren

Ende besitzt das Abfallstück Bund e und Zapfen f zum Anschluſs an die Bohrstange mittels des

Doppelkeilverschlusses, sowie einen Fangbund g zum

Erfassen im Falle eingetretenen Bruches.

Die Hülse, aus allerbestem Feinkorneisen und auſserordentlich stark im Fleische

ausgeschmiedet, besitzt oben Schraubenzapfen h und Bund

i zur Verschraubung mit dem Gestänge mittels eines

Verbindungs-Mutterstückes. Die Schlitze d sind oben zu

Keilsitzen k erweitert, deren Sitzflächen als

wesentliche Neuerung durch eingelegte und auswechselbare Stahlsegmente l (auch Fig. 9) gebildet sind.

Unten erweitern sich die Schlitze, ebenfalls in verbesserter Weise, zum sogen.

Sicherheitsschloſs m. Beim Einlassen des Bohrzeuges in

das Bohrloch ruht der Fangkeil in diesem Sicherheitsschlosse und stöſst beim

etwaigen Aufsitzen des Meiſsels unterwegs an die obere Auskehlung an, wodurch

verhindert wird, daſs sich das Abfallstück auf den Keilsitzen oben fängt und dann

bei plötzlichem Abfalle Schaden anrichtet.

Der selbsthätige Freifallbohrer (Fig. 10) ist besonders

für Durchmesser von 300 bis 1000mm und Bohrtiefen

über 300m bestimmt. Dieses Instrument besteht aus

Meiſsel a, Nachnahmebohrer und Schwerstange in einem

Stücke b, Freifall-Instrument c und Rahmen d. Das Freifall-Instrument hat

statt eines festen Fangkeiles deren zwei, von denen der untere f zur Führung und zum Einhängen in das Sicherheitsschloſs bestimmt und

unbeweglich ist, während der obere g, der eigentliche

Fangkeil, ein in Stahllagern drehbarer Flügelkeil ist. Das Fangen des Abfallstückes

findet in der

bekannten Weise statt, das selbsthätige Abwerfen dagegen durch den Druck der

schiefen unteren Fläche der Schiene h gegen den

Fangkeil. Die obere Fortsetzung der Hülse des Freifall-Instrumentes bildet eine

längere Stange i von quadratischem Querschnitte, die in

dem Oberstücke d1 des

Rahmens ihre Führung findet, denselben auch beim Umsetzen mitnimmt und oben die

Schraube k zur Verbindung mit dem Gestänge trägt.

Während der Abfall stattfindet, hebt das Instrument den Rahmen, welcher aus 4

Rundeisenstangen e und den Verbindungsstücken d und d1 besteht, etwas in die Höhe, während welcher Zeit

das Umsetzen erfolgt.

Das Bohrgestänge (Fig. 11) setzt sich aus

Quadrateisenstäben von 5m Länge zusammen, die aus

bestem Schmiedeeisen gefertigt sind. Die Verbindung der Stücke findet durch stark

conische Gewindezapfen a und gleiche Mutterschrauben

b statt, wobei bekanntlich im Vergleiche zu cylindrischen Verschraubungen erheblich an Zeit gespart

wird. Unterhalb des Gewindezapfens dient der obere Bund c für den Aufzugskloben (Gestängestuhl), der untere Bund d für das Untergreifen der Gabel (Schlüssel). Die

Seitenlänge von 20mm reicht völlig aus, um selbst

auf bedeutenden Tiefen Festigkeit zu gewähren und Prellung, sowie Umsetzung auf das

Freifall-Instrument zu übertragen. Ueberall dort, wo das Gestänge mit Kloben oder

Gabel angefaſst werden muſs, ist sein Querschnitt verstärkt. Für ausnahmsweise

Tiefen ist ein Gestänge von 23mm Seitenlänge des

Querschnittes zu wählen.

Die Bohrtransmission (Fig. 12 und 13) ist nach

folgenden Gesichtspunkten angeordnet:

1) Gute Schwengelprellung als Hauptbedingung für rationelle Freifallbohrung.

2) Möglichst hoher Hub, von 1 bis 1m,5, ohne

Verwendung von Bohrcylindern.

3) Hohe Lage des Schwengelkopfes, um den Bohrschacht entbehrlich zu machen.

4) Rücklegbarer Schwengelkopf, ohne Rückbewegung des ganzen Schwengels.

5) Anordnung der Theile so, daſs alle Bohrarbeiten (Bohren, Einlassen, Ausziehen,

Löffeln) nach einander durch den Bohrmeister von einem bequemen Standpunkte aus

bewirkt werden können.

6) Verwendung einer einfachen Dampfmaschine, ohne Umsteuerung, für alle

Verrichtungen.

Diesen Ansprüchen ist durch folgende Anordnungen genügt: Die Riemenscheibe a empfängt die Bewegung von der Dampfmaschine und

erhält die Hauptwelle b, auf der sie aufgekeilt ist, in

fortwährender Umdrehung in der angedeuteten Richtung. Von dieser Welle wird durch

Anziehen der verschiedenen Handhebel die Kraft entweder zum Bohren, oder zum

Aufholen, Einlassen und Löffeln entnommen.

Soll gebohrt werden, so wird mittels Handhebels das auf

der Welle mittels Nuth und Feder verschiebbare Zahnrad c zum Eingriffe mit dem Holzkämme tragenden Rade d gebracht. Das letztere dient zugleich als Kurbelscheibe und hat vier in

verschiedenen Abständen von der Achse befindliche Löcher, so daſs der Hub des

Bohrschwengels je nach Belieben von 1 bis 0m,5

verändert werden kann. Die Uebertragung auf den Schwengel e (Fig.

12) geschieht durch die eiserne Pleuelstange f (Fig.

12), deren Angriffspunkt an demselben jedoch nicht starr ist, sondern

durch ein in einem Rahmen g (Fig. 12) verschiebbares

Lager gebildet wird. Der Schwengel besteht aus zwei starken zusammengefügten I-Eisen, welche, da keine Zurückschiebung nöthig ist, bei

h (Fig. 12) fest gelagert

sind. Durch ein am rückwärtigen Theile des Schwengels aufgebrachtes und beliebig

verschiebbares Gegengewicht i nun wird das Bohrzeug

nicht allein abbalancirt, sondern durch das überwuchtende Gegengewicht selbst in die

Höhe gedrückt und bewirkt, daſs das Schwanzende des Schwengels mit Gewalt auf den

Prellstock k schlägt, wodurch die wirksame Prellung

erfolgt. In diesem Augenblicke jedoch hat die Pleuelstange noch nicht den tiefsten

Punkt erreicht, sondern macht, Dank dem beweglichen Lager, noch einen kleinen todten

Gang, wodurch eben vermieden wird, daſs sich die Erschütterung der Prellung auf die

Pleuelstange und weiterhin fortpflanzt. Die über den Schwengelkopf l gelegte Bohrkette m

(Fig. 12)

ist auf der Trommel n (Fig. 13) befestigt und

kann mittels der aus Wurmrad o und Schnecke p (Fig. 13) bestehenden

selbstsperrenden Nachlaſsvorrichtung durch Umdrehung des Handrades q während des Bohrens allmählich nachgelassen werden.

Die Kreissegmentform des Schwengelkopfes bewirkt, daſs die Bohrkette stets genau in

der Mitte des Bohrloches verbleibt. Soll dasselbe für die Nebenarbeiten frei gemacht

werden, so ist der Bolzen r herauszuziehen, das

Kreissegment einfach zurückzulegen, und dann der Bolzen wieder vorzustecken.

Um aufzuholen wird mittels des Förderhebels die lose auf

der Hauptwelle b sitzende Hülse s (Fig.

13), auf der das Zahnrad t und die mit dem

Frictionsconus versehene Bremse u aufgekeilt sind,

gegen die fest auf der Achse sitzende Frictionshülse v

angedrückt, und dadurch die Förderseiltrommel w in dem

Sinne des Pfeiles bewegt. Erfahrungsmäſsig werden damit 2 Stück Gestänge, d.h. der

gewöhnliche Stangenzug von 10m Länge, in 10 bis 20

Secunden gezogen.

Um das Bohrzeug einzulassen wird der Rückgangshebel

angezogen. Derselbe hebt das bewegliche Lager x (Fig. 12) der

kurzen Welle g (Fig. 12), die das mit dem

groſsen Zahnrade z in Eingriff befindliche Zahnrad t (Fig. 13) und das Keilrad

u (Fig. 13) trägt, wodurch

letzteres an die Keilrillen der Frictionshülse v (Fig. 13)

angedrückt und die Fördertrommel w entgegengesetzt dem

Sinne des Pfeiles bewegt wird. Das Einlassen geschieht mit noch gröſserer

Geschwindigkeit als das

Aufholen, und kann das Bohrzeug durch die Bremse a1 (Fig. 13) jeden Augenblick

abgebremst werden.

Die Bewegung der Löffelseiltrommel b1 endlich erfolgt durch Niederdrücken des

Löffelhebels, wodurch das mit dem Hebel c1 (Fig. 12) verbundene

bewegliche Lager d1

(Fig. 13)

der Löffeltrommelwelle gesenkt und Keilrad e1 gegen das auf der Hauptwelle sitzende Keilrad f1 (Fig. 13) gedrückt wird.

Beim Einlassen des Schlammlöffels, sowie beim Spiel desselben, dient diese Friction

zugleich als Bremse.

Die Bohrtransmission wird in drei Gröſsen, und zwar für Tiefen bis 300m, für solche von 300 bis 500m, und von 500 bis 1000m vorräthig gehalten. Eine vollständige

Bohrvorrichtung mit Bohrzeug und Dampfmaschine, jedoch ohne Bohrthurm, mittlerer

Gröſse, stellt sich auf rund 12000 M.

Für Bohrtiefen bis 300m kann die Bohrung mit

Handbetrieb vor sich gehen. Zum Abbohren von etwa 200m hat Fauck eine vereinfachte transportable

Handbohrungseinrichtung mit 1m,25 Schwengelhub und

mit einem beweglichen Bohrgerüste anstatt eines Bohrthurmes construirt, welches

alles in allem etwa 4500 M. kostet.

In Verbindung mit dem Fauck'schen Bohrsysteme wird die

Verrohrung mit patentgeschweiſsten Bohrröhren in ganz zu Tage reichenden

Röhrentouren vorausgesetzt. Die überflüssige Verrohrung soll nach Beendigung der

Bohrarbeit entfernt werden, sei es, um nur die doppelte Verrohrung zu beseitigen,

sei es, um durch Abschneiden der Röhren an standfesten Schichten gewissermaſsen eine

verlorene Verrohrung herzustellen.

Dazu dient das Fauck'sche Kohrabschneid-Instrument (Fig. 14). Der schneidende

Theil ist das Stahlrad a, welches mittels eines

Stahlbolzens, um den es leicht drehbar ist, in dem Schiebergleitstücke b befestigt ist. Dieses findet im Körper des

Unterstückes c seine Führung. Drei starke Bolzen d verbinden dieses Unterstück unverrückbar mit dem

Oberstücke e. An das Gewinde f des Oberstückes wird ein Röhrengestänge (gewöhnliche Gas- oder

Brunnenröhren) geschraubt, mittels dessen das Instrument eine fortdauernde Umdrehung

erhält. Ein Zuggestänge (gewöhnliche Rundeisenstangen) reicht im Anschlusse an die

Stange g durch das Röhrengestänge zu Tage und dient

dazu, den Keil h von Zeit zu Zeit hochzuziehen und

dadurch das Gleitstück mit dem Stahlrade vorzuschieben. Das Hochziehen geschieht

durch Drehung eines Schlüssels an dem am oberen Ende des Zuggestänges

angeschweiſsten Stücke mit Flachgewinde. Wenn der Vorschub des Gleitstückes nicht

mehr ausreicht, werden zur weiteren Verstärkung des Umfanges des Unterkörpers dem

Gleitstücke gegenüber die Stahlsegmente i mit zwei

Druckwalzen k aufgeschraubt. Zum Auseinandernehmen des

Instrumentes muſs die Schraube l etwas gelüftet

werden.

Daſs das Fauck'sche Bohrsystem ein für die Verhältnisse

der galizischen Oelfelder durchaus geeignetes ist, geht aus den 100 und mehr Bohrungen hervor, die

in den letzten 3 Jahren daselbst bereits nach demselben ausgeführt sind. Vor allen

Dingen muſs die verhältniſsmäſsige Billigkeit der Arbeit, trotz, oder vielleicht

gerade wegen der Verwendung nur des trefflichsten Materials für alles Geräth

hervorgehoben werden. Es ist die weitere Verbreitung dieses Apparates in allen den

galizischen Formationen ähnlichen Geländen zu empfehlen.

Nächst den groſsen Fauck'schen Tiefbohreinrichtungen

sind von neueren Erzeugnissen der Hasenörl'schen Fabrik

noch besonders zwei kleinere Apparate zu erwähnen.

Der eine ist eine neue Wasserspül-Bohrvorrichtung nach Fauvelle, für Tiefen bis 200m und

Durchmesser von 10 bis 18cm. Der zweite besteht

aus einem transportablen Bohrtriangel von Eisenröhren für kleine Spül- und

Trockenbohrungen. Zwei von den Füſsen werden unten durch eine feste Spreizstange,

oben an der Spitze, mit dazwischen gelegtem Haspel, zu einem starren Dreieck

vereint, während der dritte Fuſs in einem Charnier gegen die beiden anderen drehbar

bleibt.

Ueber eine interessante Verwendung der Bohrung zum Einbau von Pfählen berichtete

Ingenieur Herr Béla Zsigmondy, wie er sie selbst beim

Donau-Brückenbau bei Krems ausgeführt hatte. An der Stelle des dritten Pfeilers war

man auf ein Felsbett von Gneiſs gestoſsen, woselbst der Strom mit 3m Geschwindigkeit die Rammarbeit vom schwimmenden

Gerüste sehr erschwert haben würde. Mit einem Blechrohre von 40cm lichten Durchmesser als Bohrtäucher durchfuhr

man das Gerölle und den Donauschotter. Dann wurde mit einem Flügelmeiſsel die

Bohrsohle geebnet und womöglich noch 20 bis 30m

tiefer abgebohrt, unter Einführung eines engeren Rohres von 35cm lichter Weite zur Absperrung von Sand und

Schotter. Darauf fand ganz regelrechte Tiefbohrung von 1 bis 1m,5 mit Handschwengel und Freifall statt, wobei

ein besonders construirter Handbagger den gewöhnlichen Schlammlöffel vertrat. Nach

Erreichung der wünschenswerthen Tiefe führte man die Pfeiler durch die Bohrröhren

ein und legte sie mit grobkörnigem Donaukies fest, worauf das Herausziehen der

Röhren behufs weiterer Verwendung erfolgte. Auf diese Weise waren damals schon 52

von den erforderlichen 72 Pfeilern eingebracht worden.

Von den Fragen, welche die Bohrtechniker-Versammlung weiterhin beschäftigten, waren

besonders noch zwei von hervorragender Bedeutung.

Die erste betraf die etwaige Anwendung von Torpedos zum Ergiebigmachen stiller

Oelbrunnen. Anbetracht der Thatsache, daſs in der Pennsylvanischen Oelregion das

Torpediren der Oelbrunnen die Regel ist, muſs es auffallen, daſs in den

mitteleuropäischen Oelfeldern, wo oft die Verhältnisse den amerikanischen gleichen,

dieses alt erprobte Hilfsmittel noch keinen rechten Eingang gefunden hat. Ein

maſsgebender Versuch ist

neuerdings gemacht. Herr Fauck hat am 26. September

1888 auf dem Fauck- und Diener'schen Werke in Polana durch den Sprengtechniker Herrn Tirmann von der Aktiengesellschaft Dynamit Nobel eine Versuchssprengung ausführen lassen.

Das betreffende Bohrloch, Nr. 18, war 320m tief,

bis 207m mit 18cm-Röhren verrohrt, welche bei 17m vom

Tagkranze begannen. Bei 270m Teufe war

ursprünglich der gröſste Oelzufluſs von 10 Faſs im Tage gewesen, nachträglich aber

auf 2 bis 3 Faſs im Tage herabgesunken. An dieser Stelle, über welcher noch 120m Wasser stand, wurde die Sprengung angesetzt. Der

Versuchstorpedo enthielt 50k Dynamit Nr. 1. Die

Zündung geschah elektrisch. Die Wirkung war, daſs die tägliche Ausbeute von 2 auf 30

Faſs stieg. Wir wollen hoffen, daſs dieser schöne Erfolg für Europa gleich Epoche

machend wirkt, wie das wirksame Ansprengen der „Woodin Well“ 1866/67 durch

den amerikanischen Colonel Roberts dazumal für die

Pennsylvanier.

Bei der zweiten Frage springt der materielle Vortheil nicht gleich so in die Augen.

Es handelt sich dabei um den Wunsch, über die auszuführenden Bohrungen recht genaue

Bohrregister, Profilaufnahmen und dergleichen Nachrichten zu erhalten, welche es der

Wissenschaft besser als bisher ermöglichen, der Praxis in die Hand zu arbeiten. Mit

der Zeit würde sich eine bessere Gepflogenheit hierin, gerade für die Herren

Praktiker, gut bezahlt machen.

Wir verlassen nunmehr die III. Bohrtechniker-Versammlung, welche zu Pfingsten, den 9.

Juni 1889, in Budapest in der IV. eine Nachfolgerin erhalten soll.

Wenn es sich bei den besprochenen Einrichtungen von Fauck um Geräthschaften handelt, welche ihre Existenzberechtigung bereits

erstritten haben, kommen wir jetzt zu einer Erfindung, welche ihre Sporen erst

verdienen soll. Es ist dies ein selbsthätiger Tiefbohrapparat für Kurbelbetrieb und

Wasserspülung, erfunden von Herrn Em. Przibilla in Köln

a. Rh. und in allen industriellen Staaten patentirt.

Der Schwerpunkt der ganzen Einrichtung liegt durchaus in dem „Bohrautomaten“, wie der Erfinder die in Fig. 15 bis

24

dargestellten Theile nennt, und welche in 10 Nummern für Rohre von 83 bis 305mm lichter Weite hergestellt werden sollen.

Der an das hohle Bohrgestänge angeschraubte Kopf a

bildet mit der Stange a1 zusammen ein solides massives Stück, und gleitet letzteres in der Hülse

b auf und nieder. Zwischen den Kopf a und die Hülse b ist eine

Feder d eingelegt. In der Stange a1 ist ein Keil c befestigt, welcher sich mit derselben in zwei

Schlitzen e der Hülse b

bewegt.

Der Keil c ist an seinen unteren Flächen abgeschrägt und

tritt durch die Wirkung der entsprechend abgeschrägten unteren Endflächen der

Schlitze e bei seiner tiefsten Stellung in die

seitlichen Aussparungen e1 der Schlitze ein. Auſserdem bewegt sich der Keil c mit seinen beiden über den Umfang der Hülse b hinausreichenden

Enden noch in zwei ferneren Ausschnitten l eines über

die Hülse b gestülpten Rohres i (Fig.

23 und 24). Die in die Ausschnitte l eingreifenden

Enden des Keiles c sind oben gleichfalls abgeschrägt,

da auch das obere Ende der Schlitze e in gleicher Weise

abgeschrägt angeordnet ist.

Ein zweiter, in dem unteren massiven Theile der Hülse b

befestigter Keil g, der rechtwinklig zu dem Keile c steht und gleichfalls durch die Röhre i hindurchgeht, gleitet senkrecht in zwei anderen

Schlitzen n der letzteren auf und nieder. Das Rohr i ist in Fig. 23 und 24 noch

besonders gezeichnet, um die Lage und Form der Schlitze zu zeigen. Unten ist dieses

Rohr ausgeschnitten, um für die Bewegung des breiteren Meiſselblattes Raum zu

lassen, sobald letzteres von der Sohle aufgehoben wird, während das Rohr i auf der Bohrlochssohle stehen bleibt.

In die Hülse b ist unten die Stange f, und in die Muffe f1 dieser Stange der Meiſsel m eingeschraubt.

Die Stange f ist durch einen Bolzen mit der Hülse b und der Meifsel durch eine über seine Verschraubung

gestülpte Büchse h so mit f1 verbunden, daſs eine Lösung dieser

Theile im Bohrloche fast unmöglich, über Tage aber durch leichten Hammerschlag

erreichbar wird. Zu diesem Behufe wird f1, sowie der Meiſselbund m1 mit einem sechskantigen, unten weiteren

Prisma versehen und die Büchse h genau darauf passend

so angeordnet, daſs sie f1 und m1

zugleich umfaſst und in ihrer gegenseitigen Lage festhält.

Mit dem Kopfe a ist endlich das Führungsrohr k verschraubt, welches den ganzen Apparat umschliefst

und mit seiner oberen Verlängerung k1 noch einige Meter über diesen Kopf

hinaufreicht.

Die Wirkungsweise ist folgende:

Aus dem Zustande der Ruhe (Fig. 16), also der Keil

c mit dem oberen Ende des Schlitzes e nahezu in Berührung und die Feder d ausgelöst, beginnt die Abwärtsbewegung. Zunächst

drückt das Gestänge mittels des Kopfes a die Feder d zusammen, und der Keil c

an der Stange a1 klinkt

dieselbe am Ende des durch den Balancirhub begrenzten Weges in die Aussparung e1 (Fig. 15) ein. Vorerst

bleibt der Meiſsel auf dem Boden stehen, während das Gestänge durch das Einklinken

des Keiles c eine Rechtsdrehung von der Breite des

Ausschnittes e1 macht.

Bei dem nun beginnenden Anhübe, wobei der eingeklinkte Keil c die Hülse b, Stange f und Meiſsel m mitnimmt, bleibt das Rohr i so lange auf der Rohrsohle stehen, bis die in dessen

Ausschnitten l sich bewegenden Enden des Keiles c mit ihren abgeschrägten oberen Flächen gegen die

ebenso abgeschrägten Endflächen der Ausschnitte l

stoſsen. Das Rohr i wird dadurch etwas angehoben,

gleitet aber in Folge der oben schiefen Endflächen seiner Schlitze l auf dem Keile c ab und

fällt wieder mit einer kleinen Rechtsdrehung zu Boden, wobei es die Hülse b, wegen Verbindung durch den Keil g, und mit der Hülse auch den nun schwebenden Meiſseltheil in der

Breite des Schlitzes e bezieh. der gleichbreiten

Einklinkung e1 mit

herum nimmt. Bei der Rechtsdrehung der Hülse b gleitet

aber auch die Aussparung e1 so weit nach rechts, daſs der stehen bleibende Keil in den langen

Schlitz e tritt, wodurch die Hülse ihren Halt verliert

und abfällt. Zugleich entspannt sich auch die Feder und treibt mit aller Spannkraft

den mit der Hülse b verbundenen Meiſsel auf die

Bohrsohle.

Es ergibt sich mithin bei jedem Kurbelhube ein kräftiger Schlag unter regelmäſsigem

Meiſselumsatze.

Das Wasser zum Spülen tritt aus dem hohlen Gestänge in den mit einer Bohrung

versehenen Kopf a und durch dessen Seitenschlitze a0 in das Innere des

Apparates, von wo es erst am Meiſselblatte bezieh. auf der Bohrlochsohle wieder

austreten kann, alsdann aber zwischen Bohrlochwand und Rohr k bezieh. k1

wieder aufsteigt. Die Verlängerung des Rohres k durch

das Stück k1 über dem

Kopfe a ist erforderlich, um eine Erweiterung des

Raumes für die Wasserspülung nicht zu dicht über dem Apparate eintreten zu lassen.

Die durch den gröſseren Querschnitt veranlaſste Verringerung der Spülkraft bewirkt

Niederschlag von Bohrschmant, welcher in dem Rohrtheile k1 als Probe gesammelt werden kann. Auch

zur Aufnahme von Nachfall und anderen schädlichen Gegenständen wird sich dieser Raum

nützlich erweisen. Der Röhrenzug k und k1 soll zugleich für

eine glatte Ausführung des Bohrloches sorgen und „Füchse“ verhüten.

Das Gestänge besteht aus dünnen Eisenröhren, deren Gewicht durch Holzumhüllung in dem

nassen Bohrloche zum gröſsten Theile aufzuheben

ist. Die geringe Hubhöhe des Meiſsels von nur 20cm

ermöglicht schnellfolgende und gerade Stöſse – bis zu 120 in der Minute –, die durch

Federkraft gleiche Energie wie sonst durch Belastung erhalten.

Daſs dieser neue Apparat in der Theorie ungemein viel verspricht, ist keine Frage; es

handelt sich nur darum, ob die Praxis unsere Hoffnung bestätigen wird. Daſs sich

diese Wasserspülmethode für galizische Erdölbohrungen besonders gut eignen soll, wie

der Erfinder behauptet, will ich nicht von vornherein bestreiten, möchte nur zu

bedenken geben, daſs der unermeſsliche Oelzustrom im Kaukasus ein nasses Bohrloch

wohl leicht bewältigen kann, während man bei dem mäſsigen Oeldrucke in den

pennsylvanischen Brunnen längst die „trockene“ Bohrung zur Regel erhoben hat.

Der galizische Bohrunternehmer würde wohl vor Annahme einer Wasserspülmethode die

Frage zu erwägen haben, ob sich die Verhältnisse seines Terrains mehr jenen von

Baku, oder doch nicht etwa mehr denen von Oilcity nähern.

Auf dem Felde der Diamantbohrmaschinen haben zwei groſse amerikanische Firmen

Apparate von verbesserten Formen gebracht, welche indeſs grundsätzliche Abänderungen

gegen frühere Constructionen nicht aufweisen.

Die eine dieser Maschinen, und zwar die von der M. C. Bullock

Manufacturing Comp. hergestellte, zeigt nur Veränderungen in der Stellung

des Dampfcylinders, sowie in der Anordnung des Rädergetriebes.

Die zweite, von der American Diamond Rock Boring Comp.

gelieferte Maschinerie ist einmal auf einem Fahrzeuge, ein anderes Mal auf einer

festen Unterlage angeordnet und charakterisirt sich in beiden sonst gleichen

Einrichtungen dadurch, daſs das Rädergetriebe als Vorschubmechanismus aufgegeben und

durch hydraulische Cylinder ersetzt ist.

Eine durchgreifende Aenderung hat aber eine dritte amerikanische

Bohrmaschinen-Gesellschaft getroffen, und zwar die der American Well Works, Aurora, Illinois, welche zum ersten Male wieder seit

längerer Zeit auf amerikanischem Boden einen Mechanismus hergestellt hat, mit

welchem ein leichter Wechsel der Stoſsbohrmethoden einerseits und der

Drehbohrmethoden andererseits stattfinden kann. Bekanntlich sind derartige

Vorrichtungen auf Grund der Erfindungen von Köbrich, Olaf

Terp u.a. diesseits des Ozeans längst im Gebrauche, während sich drüben

diese einzelnen Systeme grundsätzlich wider einander abgegrenzt gehalten haben.

Der sinnreichste Theil dieser sehr erfindungsreichen neuen Maschinerie ist der

Vorschubcylinder (Fig. 25), welcher für den Fall der Drehbohrung mit Spülung zur Regelung

des Vorschubes für das Hohlgestänge bestimmt ist.

Der Cylinder wird im Gebrauchsfalle mittels des Bügels a

an einen Flaschenzug gehängt, welcher seinerseits die Befestigung in der Spitze des

Bohrthurmes erhält. Das untere Ausfluſsrohr b des

Cylinders wird mittels eines Wirbelstückes mit dem Hohlgestänge verbunden, und

enthält dieses Wirbelstück ein Ventil, durch welches man genau den Zufluſs des

Wassers aus dem Cylinder in das Hohlgestänge regeln kann. In den unteren Theil des

Cylinders führt das Einflufsrohr c das mittels einer

Dampfpumpe eingepreſste Wasser ein, welches den Cylinder von unten bis oben füllt

und im Steigen den Kolben d mit der hohlen Kolbenstange

e hebt, sofern nämlich dies Wasser durch das Ventil

abgeschlossen bleibt. Je nach Maſsgabe der Oeffnung des Ventiles findet ein

entsprechendes Maſs Wasser Ausfluſs durch die Oeffnungen f des Kolbenrohres und von dort in das wirbelnd angeschlossene

Hohlgestänge, welch letzteres mithin mit dem Gewichte

auf die Bohrsohle drückt, welches ihm seitens des hebenden Wasserdruckes übrig

gelassen wird. Beim Beginne der Bohrung wird es meist erforderlich sein, die Last

des noch kurzen Gestänges durch angebrachte Gewichte zu verstärken, zumal es rathsam

ist, gewissermaſsen einen Ueberschuſs von todter Last auf der Bohrsohle vorräthig zu

halten, diesen aber im richtigen Verhältnisse durch die Wirkung des

Vorschubcylinders aufzuheben. Es ist ersichtlich, daſs in dem Falle, wenn

angehäuftes Bohrmaterial auf der Bohrsohle den Wasserausfluſs aus dem Bohrgestänge

hemmen sollte, das im

Gestänge gestaute Wasser einen erhöhten Druck auf den Kolben im Vorschubcylinder

üben muſs, was ein Anheben des Gestänges zur Folge hat, bis der Ausfluſsweg für das

um so kräftiger herausdrängende Spülwasser frei wird. Zu vermeiden bleibt, durch

vollen Schluſs des Ventiles die Spülung ganz zu unterbrechen, weil sich dann der

Bohrschlamm leicht verdichten und das Bohrzeug festklemmen kann.

Diese Vorschubvorrichtung gestattet, eine Strecke von fast der lichten Höhe des

Bohrthurmes ohne wesentliche Unterbrechung abzubohren, nur beschränkt durch die

niedrige Drehvorrichtung auf dem Erdboden einerseits und die Länge des bis an die

Spitze des Bohrthurmes gezogenen Cylinders andererseits. Sobald der Kolben im

Vorschubcylinder dem Boden desselben nahe kommt, ist nur der Cylinder selbst am

Kolben des Flaschenzuges herunterzulassen, was während des Fortganges der Arbeit

geschehen kann. Nähert sich schlieſslich der Cylinder zu sehr der Drehvorrichtung,

so wird er im Ganzen hochgezogen. Zur Förderung des Bohrkernes, sowie zur Einfügung

eines neuen Gestängetheiles ist allerdings Unterbrechung der Spülung geboten, welche

durch Schluſs des Ventiles erfolgt. Vor Unterbrechung der Spülung behufs

Einschraubung eines neuen Gestängetheiles wird meist der Bohrschmant noch einmal

künstlich aufgerührt, um das schnelle Setzen zu verhindern, und das Einschrauben

selbst mit groſser Geschwindigkeit ausgeführt.

Derselben Gesellschaft ist es gelungen, ein sehr sinnreiches Verfahren bei

Brunnenbohrungen nach Wasser in Ausführung zu bringen. Es sind nämlich Verrohrungen

mit einem stählernen Treibschuhe mittels der Drehvorrichtung unter Spülung direkt

durch lose Alluvialschichten und Triebsand eingedreht worden. Dabei wurde die Stärke

der Spülung so abgepaſst, daſs der Bohrschmant auſsen zwischen Rohrwand und

Bohrlochswand haften blieb und, insofern er aus Lehm, Thon und anderen zähen

Ablagerungen bestand, sich zu einer festen Wand verdichtete, welche die Klüftungen

des Bohrloches verstopfte und jeden Nachfall verhinderte. In sandigen Schichten

wurde der mangelnde Bindestoff durch Einfüllen von Lehm u.s.w., mit dem Spülwasser

zugleich, in das Innere der Verrohrung eingebracht und dadurch die Standfestigkeit

des Triebsandes auſserhalb erreicht. Je nach der Natur der Schichten eignen sich zu

deren Verdichtung verschiedene Mittel, so z.B. für weichen Lehm, Moorboden u. dgl.:

Sand, Sägemehl, Kalk, Cement; für Muttererde: Getreide und andere Samen, Stroh,

Häcksel u.s.w. Ein Auf- und Abbewegen der Verrohrung, das sich mit der Drehung

derselben vereinigen läſst, erleichtert das Austreten der Kernreste, sowie der etwa

eingefüllten Stoffe. Unter Umständen soll sich solche künstliche Wand derart

erhärten, daſs die nachträgliche Entfernung der Verrohrung möglich wird.

Zuerst ist eine derartige Bohrung in „Sulphur Mine“ in Louisiana in den

lehmigen und sandigen Alluvialschichten der Mississippi-Niederung 100 bis 200m tief mit 12cm

starken Röhren geglückt. Es sind dann in New Orleans mehrere andere nachgefolgt, und

zwar durch zähe und lose Schichten hindurch, wie sie für Tiefbohrungen kaum

schlimmer gedacht werden können. An einer Stelle ist es dort gelungen, eine 17cm,5 starke Verrohrung von 7500k Gewicht mittels einer Maschine von 6

152m,7 tief in 48 Stunden durchzutreiben,

wobei die Schwierigkeiten mit der Tiefe nicht wesentlich wuchsen, und ein weiterer

Fortgang nur wegen Mangels an passenden Röhren unterblieb. Es ist keine Frage, daſs

man alles daran setzen muſs, um möglichst schnell durch solche klebrigen und

haltlosen Schichten durchzukommen.

Eine Frage, welche innig mit der Diamantbohrung zusammenhängt, ist neuerdings in den

Vordergrund des Interesses getreten. Es ist dies das Bestreben, die durch die

Diamantbohrkrone geschnittenen Kerne über Tage in ihrer richtigen Stellung zu

Orientiren, um das Streichen und Fallen der durchsunkenen Schichten danach ermessen

zu können. Ich habe in D. p. J. 1888 270 163 über das Instrument des Engländers Herrn Percy Fry Kendall berichtet, welches mir diese Aufgabe

am einfachsten und vollkommensten zu lösen scheint; doch möchte ich nicht versäumen,

auf zwei sehr beachtenswerthe Erfindungen deutscher Landsleute in dieser Richtung

aufmerksam zu machen.

Das erste dieser Instrumente ist von Köbrich nach einer

Idee von Wolf construirt und bereits mehrfach mit

vollem Erfolge benutzt. Die Beschreibung durch Herrn Köbrich findet sich in der Zeitschrift für Berg-,

Hütten- und Salinenwesen im preuſsischen Staate, 1888 S. 255.

Das Wesen des Apparates besteht darin, daſs sich unterhalb einer Rutschschere ein scharfer Meiſsel befindet, über derselben in einem geschützten Lager ein Kompaſs.

Meiſselschneide und Mittagslinie des Kompaſs liegen in einer Senkrechtebene. Mittels

der Rutschschere wird nun mit dem Meiſsel ein scharfer Schlag auf den oben

geglätteten Kern im Bohrloche gegeben und abgewartet, bis ein mit dem Kompaſs in

Verbindung gebrachtes Uhrwerk denselben arretirt haben muſs. Alsdann holt man den

Apparat, dann den noch abzulösenden Bohrkern auf, und es erhellt, daſs die

Abweichung der arretirten Magnetnadel von der Mittagslinie ebenfalls die Abweichung

des Einstriches im Kerne von derselben Linie angeben muſs.

Der zweite Apparat wird vom Herrn Ingenieur Lubisch

angegeben. Er besteht sehr einfach aus einer glatten, unten etwas zugeschärften

Muffe, von etwas gröſserem Durchmesser als der erbohrte Kern, in deren Inneres ein

Stahlstift von etwas gröſserer Länge, als der Unterschied zwischen den Durchmessern

von Muffe und Bohrkern beträgt, hineinragt. Beim Ueberstülpen dieser Muffe über den

auf der Bohrsohle aufstehenden Kern ritzt alsdann der Stahlstift einen senkrechten

Strich in den Rand desselben. Durch sorgfältiges Zusammenschrauben des Gestänges,

wobei die Verbindungsstellen mit feinen übergerissenen Strichen bezeichnet werden, und möglichst

gerades Einlassen desselben strebt man dahin, den Stahlstift möglichst in derselben

Senkrechtebene zu erhalten. Nach dem Heben des Bohrkernes kann dann dem eingeritzten

Striche am Rande dieselbe Orientirung gegeben werden, wie sie der Stahlstift beim

Einlassen gehabt hat. Bei geringeren Tiefen arbeitet dieses Instrument ganz

zufriedenstellend. Grundbedingung ist, daſs Reinheit der Bohrsohle und Glätte des

Bohrkernes das Ueberstülpen der Muffe über den letzteren gestatten.

Von ausgeführten Tiefbohrungen ist die auf Place Hébert in Paris vollendete

artesische Brunnenbohrung die bedeutendste. Diesseitige Angaben finden sich darüber

in D. p. J. 1888 270

252.

In Bezug auf Verwendbarkeit von Diamantbohrmaschinen sind zwei lehrreiche Beispiele

anzuführen, welche beweisen, daſs auch in unseren Gebirgen diese wirksamste aller

Bohrvorrichtungen als ultima ratio die wesentlichsten Dienste leisten kann.

Von zwei Bohrlöchern, welche 1887 bei Kiedrich im Rheingau nach Mineralquellen

abgeteuft waren, hatte bei dem einen der Stoſsbohrer in Tiefe von 68m,5 eine steil einfallende Quarzschicht nicht zu

durchbrechen vermocht, war vielmehr stets seitlich abgelenkt und abgeschliffen

worden. Es wurde dann im August 1888 die Hilfe der Diamantbohrung in Anspruch

genommen, welche der Ingenieur Hugo Lubisch mit einer

englischen Diamantbohrmaschine leistete. Herr Lubisch

bohrte das ganze Bohrloch mit einem langen, genau passenden Kernrohre nach und

brachte Kerne von mondsichelförmigem Durchschnitte zu Tage, wodurch sich die

Abweichung des früheren Bohrloches von 19mm auf

1m ergab.

Auch die Bohrung des Herrn Fabrikanten A. Neubecker in

Offenbach a. M., welche im Februar 1888 auf 275m

Tiefe eine reiche Lithionquelle angeschlagen hat, ist mit Meiſsel und Wasserspülung

ohne Freifall begonnen und langsam fortgeführt worden, bis das erreichte feste

Gestein des Rothliegenden die Benutzung der Diamantbohrmaschine nahe legte, welche

wohl allein das schwierige Gebirge bewältigen konnte.

Viele Fragen betreffs der Diamantbohrmethode wird übrigens der demnächst erscheinende

III. Band der Tecklenburg'schen Tiefbohrkunde, welcher

dieses Feld behandelt, lösen und dadurch den Stand der Tiefbohrtechnik wiederum um

einen wesentlichen Schritt fördern.

Tafeln