| Titel: | Neuerungen im Hüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 269, Jahrgang 1888, S. 529 |

| Download: | XML |

Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes S. 392

d. Bd.)

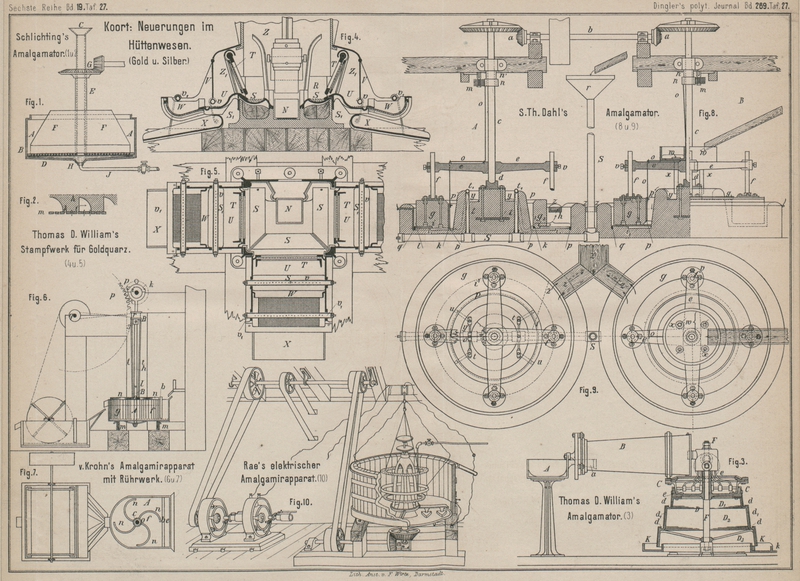

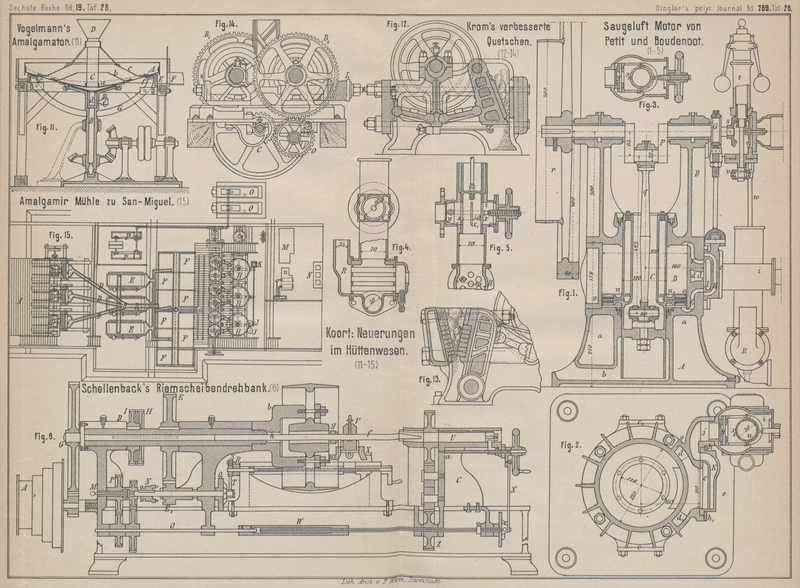

Mit Abbildungen auf Tafel

27 und 28.

Neuerungen im Hüttenwesen.

Gold und Silber. Vorkommen und Erze.

a) Gold. Hinsichtlich des Goldes, welches bekanntlich

entweder auf ursprünglicher Lagerstätte, in Gängen,

Lagern, Nestern und eingesprengt im Gebirgsgesteine, oder auf secundärer Lagerstätte als Waschgold, im

Goldseifengebirge und im Sande vieler Flüsse vorkommt, ist nur zu berichten, daſs

die Fundstätten sich zwar in neuerer Zeit vermehrt, die Art des Vorkommens jedoch im

Wesentlichen dieselbe geblieben ist. In Schlesien, wo seit dem Jahre 1885 der

Goldbergbau in den Sudeten wieder in Angriff genommen ist, sind es Quarzgänge, die

das Gold führen. Der Träger des Goldes ist der Markasit, die rhombische Varietät des

Schwefelkieses. In Südafrika findet sich das Gold im Gangquarz, welcher meist in

Begleitung von Eruptivgesteinen aus der Klasse der Grünsteine oder von

metamorphischen Schiefern vorkommt, in den Betten der Flüsse und im Alluvialsande.

Zu Rauris in den hohen Tauern trifft man das Golderz in Gängen von Gneis, mit Quarz,

Kupfer und Schwefelkies vergesellschaftet.

Nach The Engineering and Mining Journal, 1888 S. 435,

findet sich in Arizona das Gold, welches in Yavapai County häufig in Kupferkiesen

und anderen Schwefel Verbindungen des Kupfers und im Arsenkiese angetroffen wird,

auch in oxydirten Kupfererzen. Diese Erze bestehen aus einer Mischung von Oxyden des

Eisens, des Kupfers und gewöhnlich auch des Mangans, und sind mehr oder weniger

Kieselsäure oder Kalk haltig.

Ferd. W. Taylor berichtet in The

Engineering and Mining Journal, 1887 S. 465, daſs im Kingston-Districte

eine schwach gelblich gefärbte Legirung von Gold und Silber gefunden worden sei, wie

ähnliche Legirungen von der Sheridanmine, San Juan, Col., bereits bekannt sind, Zwei

Analysen ergaben folgende Resultate:

I

II

Gold

61,69

Proc.

58,10

Proc.

Silber

34,41

„

41,90

„

Da diese Legirungen nur in Gesellschaft mit gediegenem Silber vorkommen, so nimmt Taylor an, daſs der höhere Silbergehalt der zweiten

Analyse von einer Einlagerung gediegenen Silbers herrühre. Vielleicht soll damit

angedeutet werden, daſs das Gold und Silber sich in bestimmten stöchiometrischen

Verhältnissen legire, eine Ansicht, die durch G. Rose

bis jetzt widerlegt zu sein scheint.

In der Olekma, jenem von der Lena, dem Witim und der Olekma umschlossenen Gebiete

Ostasiens mit lang sich hinziehenden kahlen Kuppen, bis 1200m Höhe, steil ansteigenden Bergabhängen und 50 bis

100m breiten Thälern, die mit der Tundra (Moos und

Torfschichten) bedeckt und gut bewaldet sind, besteht das Grundgebirge aus

Silursandstein und Schiefern.

In den Thälern wird das Grundgebirge überlagert von Alluvium, bestehend aus

Wechsellagerungen von Bergschotter, Geschiebe, Lehm, Quarzsand, durchzogen von

Eislagen und bedeckt mit Moosen, Flechten und der Tundra.

Diese zumeist bis auf das Grundgebirge hart gefrorenen Thalablagerungen sind nun Gold

führend. Das Gold findet sich hier überall, ist aber am Grundgebirge am meisten

concentrirt. Im Hangenden tritt dasselbe nur sporadisch auf. Dort, wo das

Grundgebirge sehr uneben, rauh und zackig ansteht und von bläulich und röthlich

gefärbten Lehmschichten unmittelbar überlagert wird, findet man reichlich Gold, aber

ungemein ungleich vertheilt. Diese Gold führenden Schichten enthalten in der Tonne

gewöhnlich 2,5 bis 7g,8, mitunter auch 25g Gold. (Straka's

Vortrag über Goldvorkommen und Goldgewinnung in Ostasien, Oesterreichische Zeitschrift für Berg- und Hüttenwesen, Beilage Nr. 4

1888.)

Die Ansicht, daſs das Gold nie chemisch gebunden, sondern stets als Element gediegen

oder mit Silber legirt vorkomme, ist neuerdings wankend geworden. Es mehren sich die

Anzeichen, daſs das in Schwefelkiesen u. dgl. vorkommende Gold als Schwefelgold

auftrete, welches sich durch Behandeln der fein gepulverten Erze mit Cyaniden

(Cyankalium) extrahiren lasse.

b) Silber. Eines der vorzüglichsten Silbererze ist das

Silberhornerz oder Hornsilber, welches nach seiner chemischen ZusammensetzungZnsammensetzung (AgCl) 24,7 Chlor und 75,3 Silber enthält, wenn es nicht durch fremde

Beimengungen, wie z.B. Eisenoxyd, verunreinigt wird. In mineralogischen Sammlungen

pflegt man dieses regulär krystallisirende Mineral nicht gerade häufig anzutreffen,

da es nur in den oberen Teufen und im Allgemeinen in Europa spärlich vorkommt.

Freiberg, Johanngeorgenstadt, Kongsberg werden in der Regel als Fundorte genannt.

Dagegen tritt es in zahlreichen Fundstätten Südamerikas auf.

So berichtet auch Carl Barth (Oesterreichische Zeitschrift für Berg- und Hüttenwesen, 1888 Nr. 19), daſs

bei Batopilas in Mexico auf dem der Consolidated

Batopilas-Silbergruben-Gesellschaft gehörigen Werke zu „San Miguel“

an der Tagesoberfläche Chloride von Silber angetroffen werden. Da es nur ein Chlorsilber gibt und Bromsilber mit jenem isomorph

ist, so ist anzunehmen, daſs Barth unter Chloriden wohl

verschieden aussehende Mineralien versteht, welche als isomorphe Mischungen jener

beiden Endglieder aufgefaſst werden können. Breithaupt

hat bereits derartige Mineralvorkommen unter den Namen Embolit, Megabromit und

Mikrobromit beschrieben. Vorzugsweise finden sich aber zu San Miguel bis zu einer

Tiefe von 60m die geschwefelten Erze, wie

Stephanit (Schwefelsilber | Schwefelantimon) und Freieslebenit (Schwefelsilber | Schwefelantimon +

Schwefelblei | Schwefelantimon). Tiefer als 60m

liegen gediegenes Silber, Brosa (⅔ Silber, ⅓ Kalkspath), Chispeadosilber (⅓ Silber,

⅔ Kalkspath), Clavosilber, bei welchem die Tonne 800 Unzen enthält, und

Azogeneserze. Mit den letzteren Specialbenennungen werden wahrscheinlich mehr mit

Kalkspath durchsetzte Varietäten des gediegenen Silbers bezeichnet. Sie eignen sich

besonders zum Amalgamiren. Wenn Barth die die Chloride

enthaltenden Schichten als sehr geringhaltig bezeichnet, so hat dies offenbar seinen

Grund darin, daſs das Auftreten derselben im Vergleiche zur Gangmasse ein sehr

spärliches sein wird.

Ueber ein sehr interessantes Vorkommen gediegenen Silbers in den Silberlagerstätten

von Leadville in Colorado berichtet Robert Wimmer (Berg- und Hüttenmännische Zeitung, 1887 S. 423). In dem

sogen. Olivebranch-Schachte wurde im J. 1886 ein bis dahin noch intactes Feld

aufgeschlossen, bei welchem der Durchschnittsgehalt der nutzbringenden Erze, die mit

17 Fuſs Mächtigkeit im Schachte anstehen, 52 oz. Silber für die Tonne beträgt.

An der Grenze der Oxydationszone gegen die Schwefelungen von Metallen tritt Dolomit

auf, in dessen Höhlungen eine Concentration des Silbergehaltes stattfand. Theils

auf, theils in und theils unter dem Dolomite und auch in dem umliegenden Eisensteine

treten von einigen Linien bis etwa 2 Fuſs breite Höhlenzüge auf, die buchstäblich

mit gediegenem Silber und Silberglanze angefüllt sind. Beigemischt sind thonige

Eisensteinmassen, eisenschüssige Quarzsande und Brocken von härterem Eisensteine,

alle vollständig mit Drähtchen und Flitterchen von Silber durchzogen. Dann finden

sich feste Stücke gediegenen Silbers bis zu Faustgröſse in den Höhlungen, die ganz

aus rudimentären Octaëdern zusammengesetzt sind. Das Interessanteste aber sind in

losen Sanden, die 60 bis 70 Proc. Silber halten, eingebettete Massen schwammigen

Silbers, die so locker sind, daſs sie federleicht erscheinen und einen Filz aus den

feinsten Silberdrähtchen repräsentiren. Sie laufen bis 25000 oz. für die Tonne.

Stellenweise sind solche Filz brocken im Inneren hohl oder thonig. Auch umkleidet

diese Masse die Eisensteinbrocken, sowie die Wände der Höhlen. Meist sind die

Höhlungen lose mit diesen Substanzen gefällt. Das umgebende Eisenerz zeigt ebenfalls

Einschlüsse von gediegenem Silber in Drahtform. Probeposten der ganzen Masse gaben

3320 oz. für die Tonne Gehalt. Diese reichen Höhlenzüge breiten sich last wagerecht

vom Schachte aus und sind bereits nach mehreren Richtungen hin verfolgt.

Durch den Einfluſs der Atmosphärilien, besonders durch Kohlensäure haltiges Wasser,

wurde jedenfalls der obere Theil der Sulfide zersetzt und in Mangan haltige

Brauneisensteine mit gediegenem Silber umgewandelt, Silber haltige Lösungen wurden

in dem Dolomit zersetzt, wodurch sich der ungemein reiche Silbergehalt in den letzteren erklärt. Die

Umwandelungen der Schwefelungen des Eisens in Brauneisenstein müssen durch die

Stadien des Sulfates und Carbonates gegangen sein. Der Silberglanz wird, zu Sulfat

umgewandelt, im Contacte mit Dolomit sein Silber freigegeben haben.

Die Oxydationsstufe würde also durch Mangan haltige Brauneisensteine mit gediegenem

Silber repräsentirt sein, wenn nicht auf gewisse Theile derselben Mutterlaugen von

Chlor- und Bromsalzen einwirkten, die unter Einfluſs der Manganoxyde das Silber in

Chlorsilber und Embolit überführten. Diese Chlorsilberzone ist zwar im

Olivebranch-Schachte nicht vorhanden, wohl aber in der auf demselben Lager, jedoch

höher gelegenen Robert- und Lee-Grube und anderen Gruben.

Gewinnung des Goldes bezieh. Silbers.

A) Waschprozeſs. Hierher gehört die Gewinnung des

Schwemmgoldes aus den Geschiebelagen in Russisch-Asien, beschrieben von G. A. Vogt in Petersburg, mitgetheilt und durch

zahlreiche Zeichnungen veranschaulicht in der Oesterreichischen Zeitschrift für Berg- und Hüttenwesen, 1887 S. 322,

welcher wir Folgendes entnehmen:

Die Gewinnung des Goldes aus den Kies, Thon u.s.w. enthaltenden Geschieben zerfällt

in zwei Operationen: das Abschlämmen und das eigentliche Waschen des Sandes.

Das Abschlämmen hat zum Zwecke, die Bruchstücke der Gesteinsarten vom Thone zu

trennen und die Masse in zwei Sorten zu scheiden, in den groben Kiessand, der nach

dem Sortiren auf die Halde gelangt, und in den Grus, welcher dem Waschen unterworfen

wird, d.h. einer allmähligen Reduction der Geschiebe zu grauem Schliche und des

grauen Schliches zu schwarzem, aus welchem dann das Gold in reinem Zustande oder als

Amalgam gewonnen wird.

Die Gold wasch Vorrichtungen unterscheiden sich von einander im Grunde nur dadurch,

daſs bei den einen das Abschlämmen von Arbeitern mit Hilfe von Hauen, bei den

anderen durch mechanische Vorrichtungen erfolgt, welche je nach der Beschaffenheit

des Waschgutes, d.h. dem Verhältnisse des Thones, Kieses und Gruses im Gold

haltenden Geschiebe, mehr oder weniger complicirt sind.

Nach der Wirkungsart der Goldwaschvorrichtungen kann man sie eintheilen in: a)

Maschinen mit unbeweglichen Sandsieben, b) Maschinen mit beweglichen Sandsieben und

c) Maschinen ohne Sandsiebe.

Zur Abtheilung a) gehören verschiedene Gestelle mit eisernen Sandsieben, das

Abschlämmen der Geschiebe durch die Hand erfordernd; der Trog mit Egge und der runde

Waschherd mit Maschinenbetrieb zum Schlämmen der Geschiebe.

Zur Abtheilung b) gehören alle Waschtonnen.

Zur Abtheilung c) werden die sogen. amerikanischen Waschrinnen gerechnet, welche immer häufiger

Dicht allein zum Abschlämmen oder Doch mehr zur vortheilhaften Reduction der

Abschlämmproducte auf den Schlämmvorrichtungen, sondern auch zur nicht

unvortheilhaften Goldgewinnung aus den Zwischenschichten, die in tauben

Geschiebemassen verwickelt sind, angewandt werden; ein Wegschwemmen, welches unter

angehenden Bedingungen der Wasserwirthschaft auch bei armen Grushalden möglich ist,

indem das Unterspülungsproduct in passend angerichtete Rinnen geleitet wird; beide

Verfahren werden in ziemlich groſsem Maſsstabe an der Lena und auf den Berezow'schen Werken angewandt.

Das Verwaschen der Sande, d. i. des durch Abschlämmung erhaltenen Gruses wird auf

allen vorgenannten Maschinen gleichartig bewirkt, indem der Waschtisch auf gleichen

Grundlagen hergerichtet ist. Der Waschprozeſs besteht daher in Folgendem:

Der während des Abschlämmens der Geschiebe durch die Oeffnungen des Gatters des

Handgestelles, des runden Waschherdes oder der eigentlichen Waschtonne

hindurchgegangene Grus fällt auf das obere Ende des Waschtisches. Das zugleich mit

demselben hindurchflieſsende Wasser führt die zu verarbeitende Masse den Waschtisch

entlang, wobei der von den aufliegenden Schwellen zurückgehaltene Theil dieser Masse

unter fortwährendem Einschlagen des Wassers verwaschen, d.h. reducirt oder

angereichert wird. Der an Goldgehalt möglichst erschöpfte Grus gelangt in die

Grusluken; die leichteren lehmigen Theile aber flieſsen in Gestalt von Schlamm durch

Ableitungskanäle fort, auf ihrem Wege vorsätzlich verschiedene Satzrinnen mit auf

dem Boden niedergelegten diversen Fallen fürs Gold passirend, um das ganz feine

Gold, welches sich auf dem Waschtische nicht absetzen konnte, aufzufangen. Als

Fallen dienen Tuch, Matten, Reisig aus feinen Zweigen, Rasen u.s.w., welche von Zeit

zu Zeit, jedoch nicht täglich, zur Extraction des Goldes aus denselben durch Waschen

auf dem Reductionswaschherde herausgenommen werden. Das Abnehmen des angereicherten

Gruses, welcher von den Schwellen, Trafareten (hölzernen, ausgestochenen Gattern),

trogartigen Vertiefungen (Taschen) u. dgl. Vorrichtungen auf dem Waschtische

zurückgehalten worden ist, geschieht ein- oder zweimal täglich, wobei man erhält: 1)

den grauen Schlich, der zur nächstfolgenden, wiederholt beschriebenen Verarbeitung

gelangt, 2) den armen Grus (Haldengrus), welcher aus den Grusluken auf die Halde

geführt wird, und endlich 3) den Schlamm, der sich aus der oben angeführten, die

Satzrinnen durchpassirenden Trübe absetzt. Abhängig von der Gröſse des Waschtisches

und der Menge des täglich verwaschenen Kieses erhält man ungefähr 320 bis 1600k grauen Schlich, was den 300. bis 400. Theil der

ganzen Masse des verarbeiteten Geschiebes ausmacht.

B) Amalgamation. Da das Gold mit wenigen Ausnahmen im

Quarze und den anderen Gold führenden Mineralien nur in sehr kleinen Partikeln auftritt und mit Hilfe

der gewöhnlichen Erzaufbereitungsapparate nicht gewonnen werden kann, so benutzt man

bekanntlich Quecksilber, wodurch man bezweckt, die Goldkörnchen zum Anhaften an

einander, oder am Quecksilber, oder zum Eingehen einer Verbindung desselben mit dem

Quecksilber, d.h. zur Bildung eines Amalgames zu bringen. Das Gold muſs jedoch in

freiem, metallischem Zustande und nicht in Verbindung mit Arseniden und Sulfiden

vorhanden sein. Schwefel und Arsen müssen durch Röstung gänzlich entfernt werden, da

diese beiden Elemente das Quecksilber und das Amalgam zersprengen und es mit einer

schmutzigen Haut überziehen. Sind Silber, Zink, Wismuth vorhanden, so werden

dieselben noch leichter als Gold von dem Quecksilber aufgenommen. Um einen

durchschlagenden Erfolg in der Amalgamation zu erzielen, muſs mit Rücksicht auf die

Eigenthümlichkeit des Quecksilbers, welches, reibenden oder quetschenden

Einwirkungen ausgesetzt, einen feinen Staub bildet und seine Fähigkeit zu

amalgamiren und sich zusammenzuhalten verliert, der Amalgamationsprozeſs in

folgender Weise durchgeführt werden (C. Wagemann, Berg- und

Hüttenmännische Zeitung, 1888 S. 16): „Das Gold haltige Mineral, welches

bis auf die Gröſse der kleinsten darin enthaltenen Goldpartikel gebracht ist,

muſs in das Innere einer Masse von metallischem Quecksilber geführt und in

dieser unter dem Einflüsse einer Kraft aus einander getrieben werden, welche

genügt, um die den Gold führenden Schlamm bildenden Theile von einander zu

trennen und Gold und Quecksilber unter sich zu vereinigen, immerhin aber nicht

so stark ist, das letztere zu zerstäuben. Wenn sehr fein vertheiltes Gold

gewonnen werden muſs, so sollte das Quecksilber nicht länger als bis zu seiner

Sättigung mit Gold benutzt werden.“

Die meisten der gewöhnlichen Amalgamirapparate (Wheeler'sche Pfannen, Arrastras, chilenische Mühlen, Berdans und Fässer) sind

nicht von solcher Beschaffenheit, daſs eine durchweg befriedigende Leistung erzielt

werden könnte. Einen wesentlichen Fortschritt bekundet dagegen Schlichting's Amalgamator. Nach Wagemann's „Amalgamtion of Gold“ und Berg-

und Hüttenmännische Zeitung, 1888 S. 41 und 42, hat derselbe folgende

Einrichtung:

In einem eisernen Bassin A (Fig. 1) mit conischem

Boden befindet sich ein falscher Boden B. Ein

senkrechtes Aufgeberohr C ist mit seinem unteren Ende

in der Mitte des falschen Bodens befestigt und führt den Schlamm in den Raum D zwischen den beiden Böden. Ein zweites Rohr E umgibt das Aufgeberohr, ist an einem hölzernen Läufer

F befestigt und trägt nahe an seinem oberen Ende

ein conisches Zahnrad G, welches durch ein Vorgelege

getrieben wird, wodurch der Läufer etwa 9 bis 12 Umdrehungen in der Minute macht.

Die Mitte H des Bodens ist mit einem Rohre J mit Hahn versehen, um das Bassin zum Theile oder ganz

entleeren zu können. Quecksilber füllt den Raum D

zwischen dem wahren und falschen Boden und bedeckt den letzteren ungefähr ½ Zoll hoch. Es müssen

eventuell Gewichte auf den Läufer gelegt werden, um das Schwimmen desselben im

Quecksilber zu verhindern und ihn zur Berührung mit dem falschen Boden zu bringen.

Während des Arbeitens ist das ganze Bassin mit Schlamm, welcher durch eine Rinne

zuflieſst, gefüllt. Der Apparat wirkt continuirlich.

Das wesentlich Neue des Apparates besteht also in der Verwendung einer

durchlöcherten, im Quecksilber befindlichen Platte, durch welche die Schlammstrahlen

gepreſst werden. Da nun die Löcher in dem falschen Boden nicht genügend eng gemacht

werden können und die Schlammstrahlen daher dicker als wünschenswerth ausfallen, so

vertheilt er die Schlammstrahlen durch eine kräftig wirbelnde Bewegung mittels eines

auf der durchbrochenen Platte ruhenden Läufers. Dieser schlieſst sämmtliche Löcher

derselben mit Ausnahme derjenigen, welche unter einer Anzahl in der Unterseite des

Läufers angebrachter Rillen liegen. Diese Rillen sind so gekrümmt, daſs sie in der

Drehungsrichtung des Läufers verlaufen. Der Querschnitt der Rillen ist dreieckig und

vermindert sich in seiner Gröſse von der Mitte zur Peripherie. Die Rillen gehen

nicht bis zu derselben. Die Schlammstrahlen, welche durch die Löcher des falschen

Bodens m (Fig. 2) aufwärts steigen,

werden plötzlich durch die Fläche hi der Rille

umgestoſsen. Hierdurch entsteht ein Wirbel, welcher unter dem hydraulischen Drucke

des Zuführungsrohres gegen die Peripherie sich vorbewegt und die Gestalt einer

zugespitzten Schraube, aus Schlamm und Quecksilber bestehend, annimmt. Eine Partie

derselben findet in dem engeren Theile der Rinne nicht genügenden Platz und geht zu

der nächsten Furche, indem dieselbe zwischen dem ungefurchten Theile des Läufers und

dem falschen Boden (also von i nach k) hindurchgeht, wobei sie einem gelinden Drucke

ausgesetzt ist. Der Rest geht von dem Ende der Rinne ebenfalls zwischen dem falschen

Boden und dem glatten Theile des Läufers in den Raum zwischen dem letzteren und dem

Bassin.

Der Preis des Apparates beträgt 30 bis 40 Pf. St., sein Durchsetzquantum etwa 3t,5 im Tage, während Arbeit und Betriebskraft

gering sind.

Bei dem Amalgamirapparate von Thomas David Williams in

East London (Südafrika) sind folgende Einrichtungen (Fig. 3) gleichzeitig

vorhanden (vgl. D. R. P. Nr. 40879 vom 8. Januar 1887):

a) eine liegende, rotirende Amalgamirtrommel B mit

innerer amalgamirter Kupferbekleidung und Ringen zum Zurückhalten des

Quecksilbers;

b) eine, amalgamirte Schwimmkugeln enthaltende, Pfanne C, in deren Quecksilber durch Röhren e mit Düsen

Dampf eingeführt werden kann;

c) ein um eine wagerechte Achse F sich drehender

Stufenamalgamator D mit gewellter amalgamirter

Kupferbekleidung d1 und

Kanälen d zum Aufsammeln des Amalgames beim Durchführen

des Erzschlammes durch

Trommel und Pfanne und über die Stufen von D

hinweg;

d) der fest liegende ringförmige Sammel- und Abführungskanal K.

Das Amalgamiren mittels dieses Apparates erfordert zunächst, daſs Quecksilber in die

Trommel B und in die Pfanne C eingebracht wird. Darauf wird durch die Antriebswelle die Trommel und

die Pfanne mit dem stufenförmigen Amalgamator in langsame Drehung versetzt. Sodann

läſst man den aus den Stampfwerken abflieſsenden Schlamm durch den Behälter A in die Trommel B

einflieſsen. Die feineren Theile des Schlammes haften hier und werden durch das

Herumnehmen durch das unten befindliche Quecksilber geführt.

Das Quecksilber in der Pfanne C wird durch Einleiten von

Dampf aus den Düsen e1

beständig in Bewegung erhalten und diese Bewegung wirkt auf die Verquickung der

Metallpartikel ebenso wie die Bewegung der in dem Quecksilber schwimmenden

Kupferhohlkugeln äuſserst fördernd.

Das Material, das weiter über den Pfannenrand und an der Bekleidung d1 an den Wellenformen

der Stufen D1

D2

D3 des Amalgamators D herabflieſst, passirt auch das Quecksilber in den

ringförmigen Kanälen d, die den Uebergang von der einen

nach der anderen Stufe bilden, und gelangt endlich in den fest liegenden Ringkanal

K, nachdem die wesentlichsten Metallbestandtheile

vom Apparate zurückbehalten worden.

Während der Drehung des Amalgamators D kann ein Arbeiter

das auf der Bekleidung d1 angesammelte Metall entfernen, dem Schlamme werden auf diese Weise immer

reine Absetzflächen auf dem Amalgamator D geboten. Auch

von den Kupferdüsen e1,

die als Ansammler wirken, kann nach Bedarf das Metall entfernt werden. Da die Wände

der Bekleidung d1 sehr

steil sind, so wird durch Adhäsionswirkung der leichtere Schlamm unmittelbar daran

festgehalten, während die leichteren oder suspendirten Goldpartikel naturgemäſs vom

Amalgame absorbirt werden. Die Kanäle halten das von der Bekleidung sich entfernende

Amalgam zurück.

Der genannte Thom. Dav. Williams hat auch eine Neuerung

an Stampfwerken zum Zerkleinern von Goldquarz u.s.w. behufs des Auffangens und

Amalgamirens des zerkleinerten Materiales erfunden, welche unter Nr. 40627 vom 25.

Juli 1886 in Deutschland patentirt worden ist. Bei diesem Stampfwerke ist ein mit

einem Cylinderkolben direkt verbundener Zerkleinerungsstempel N (Fig. 4) vorhanden.

Derselbe übt auf das durch Kanal R aus einer

intermittirend getriebenen Trommel nach dem Zerkleinerungsblocke geführte Erz

schnell auf einander folgende Schläge aus. Um ein gänzliches Herausfliegen des

zerkleinerten Materiales aus dem Apparate zu verhindern und eine direkte

Amalgamirung zu veranlassen, ist der Block in eigenthümlicher Weise von

schrägstehenden Auffangwänden, sowie von den mit Quecksilber angefüllten Becken S umgeben.

Die auf diese Weise gebildete Zerkleinerungskammer ist auf drei Seiten mit

Abtheilungen Z1

versehen. In diesen sind oben die Siebe T aufgehängt,

deren Drahtgeflecht zwischen zwei Rahmen eingespannt ist. Auſserhalb dieser Siebe

sind noch weitere Quecksilberbecken S1 angeordnet. Die inneren und äuſseren Becken sind

durch convexe Wände getrennt. Letztere sind mit verzinkten Kupferblechen U belegt. Ueber den Quecksilberbecken S1 sind Auffangwände

V aufgehängt und ganz auſsen am Fuſse des

Untergestelles befinden sich liegende Siebe W mit

aufgebogenen Auſsenrändern zum Zurückhalten von gröberem Erze. Unterhalb der Siebe

T verbleibt so viel freier Ranm, daſs der

Erzschlamm über die convexen Wände abflieſsen kann. Die Siebe T und Wände V sind mittels

Stellhebel unter passenden Winkeln gegen das beim Zerkleinern aus einander fliegende

Material einzustellen.

Dasjenige Material, welches durch die Siebe T nicht

hindurchdringt, fällt bei der Schnelligkeit der Bewegung des Zerkleinerungsstempels

in beständigem Strome in die Quecksilberbecken S zur

Amalgamirung nieder. Hierbei verhindern die Wände V das

durch das Sieb T fliegende Material daran, gänzlich aus

dem Apparate herauszulangen.

Von den Wänden V fällt das durch die Siebe gedrungene

feinere Material in die äuſseren Becken S1, während der feinere Erzschlamm durch Wasser über

die Wände U fortgeschwemmt wird und dann in die Becken

S1 mit

hineingelangt. Ueber den letzteren liegen perforirte Rohre v (Fig.

5), aus welchen Wasser unter Druck auf die Quecksilberflächen getrieben

werden kann, um das in dem Schlamme enthaltene Gold zur leichteren Amalgamirung zu

bringen. Die über den Sieben W liegenden perforirten

Rohre v1 dienen dazu,

den Schlamm durch diese Siebe mittels Wassers fortzuspülen, worauf er durch die

unter W aufgehängten Rinnen X abflieſst.

Die Art und Weise der Zerkleinerung des Materiales mit Hilfe der beschriebenen

Einrichtung dürfte kaum hinreichend sein, eine erfolgreiche Amalgamation zu

ermöglichen.

Der Amalgamirapparat mit Rührwerk von v. Krohn in Gotha

(D. R. P. Nr. 43118 vom 13. Juli 1887) ist in Fig. 6 in Seitenansicht

und in Fig. 7

in Ansicht von oben dargestellt. Die Quickschale A (58

× 50cm Bodenfläche), welche etwa 20cm hohe senkrechte Wände und auf ihrer vorderen

abgerundeten Seite am oberen Rande einen Ausfluſs für die Trübe hat, wird durch ein

mit der Hintenwand parallel stehendes, nicht ganz das Quecksilber erreichendes Brett

b in zwei Theile getheilt, einen gröſseren f (Fig. 7) und einen

kleineren e, der die Trübe aufnimmt. Der Boden der

Schale vertieft sich in der Mitte c dieses gröſseren

Theiles um 10mm und in einer Ausdehnung von 10mm Radius um den Mittelpunkt herum.

Die Quickschale hängt an einer aus zwei Theilen bestehenden, mit einem Excenter i verbundenen Stange h und

ist in der Mitte des Bodens der gröſseren Abtheilung der Schale verschraubt.

Die Schale ist, um die seitliche Bewegung, die das Excenter verursacht, zu

verhindern, am Fuſsboden mit Federn, im vorliegenden Falle durch vier Spiralfedern

m, befestigt und läſst sich aus diesen, sowie von

dem oberen Theile der Hubstange durch Entfernung der Bolzen leicht lösen.

Der Rührapparat B besteht aus einem Kreuze mit 24cm langen, halbkreisförmig gebogenen Armen n, an deren unteren Seite so lange dünne Metallstäbe

g befestigt sind, daſs sie gerade nur ins

Quecksilber eingreifen. Die vier Kreuzarme n sind an

einem Ringe o befestigt, der sich um die eisernen

Stangen h, an der die Quickschale hängt, dreht. Die

Drehung wird dadurch erreicht, daſs von der Welle k,

die das Excenter i treibt, eine Uebertragung durch

Räder oder Riemenscheiben p auf eine Parallelwelle q stattfindet, und von dieser wieder durch eine

elastische Schnur auf eine Rolle r, die sich oberhalb

eines Rostes s um die Hubstange h dreht. An der Rolle r sind unten drei

eiserne Stäbe t, die sie mit dem Ringe o verbindet, an dem der Rührer n und g befestigt ist.

Das Wesentliche des Apparates besteht also darin, daſs der Schale beim Drehen des

Excenters nur eine auf und nieder gehende Bewegung ertheilt wird, die der

Rührapparat B neben seiner rotirenden Bewegung

mitmacht.

Es folgen nunmehr drei Amalgamationsapparate, bei welchen zugleich ein elektrischer

Strom verwendet wird.

Sigwart Theodor Dahl in Boemmellöen (Norwegen) hat eine

Neuerung an Amalgamatoren vorgeschlagen (D. R. P. Nr. 44122 vom 13. Januar 1888),

welche in Fig.

8 und 9 als Zwillingsapparat dargestellt ist. Bei dem Apparate A wird das in Wasser vertheilte Erz unter Druck eingeführt, bei dem Apparate B dagegen ohne Druck.

Der untere Theil des Amalgamators besteht aus mit Cement abgeputztem Mauerwerke. Der

Antrieb erfolgt durch conische Zahnräder a, welche auf

der Triebachse b befestigt sind und ihre Drehung auf

die senkrechten Achsen cc übertragen, welche in

Bodenpfannen d ruhen. An der Achse c sind ein oder mehrere Arme e angebracht, welche an senkrechten Führungsstangen f cylindrische Ringe g aus

isolirendem Materiale tragen. Die Ringe c laufen in

ringförmigen Vertiefungen h des Unterbaues und tauchen

bis zu einer gewissen Tiefe in Quecksilber ein, welches sich in h befindet.

Bei Apparat A hat der Ring g auf seiner unteren Kante einen Absatz i,

welcher bewirkt, daſs die Masse genöthigt wird, auſser den Quecksilbersäulen bei dem

Einlaufe k und dem Auslaufe l noch eine Quecksilbersäule bei i zu

passiren. Der Absatz i1

in dem Unterbaue ist nur zum Zwecke der Ersparung von Quecksilber vorhanden.

Der zweckmäſsig mittels einer Dynamomaschine erzeugte elektrische Strom wird durch

eine Bürste m auf einen kupfernen Ring n geleitet, welcher auf der Welle c isolirt befestigt ist. Von hier aus geht der Strom

durch den Leitungsdraht o nach einem am inneren unteren

Rande des Ringes g angeordneten kupfernen Ringe p. Der elektrische Strom geht darauf durch das in h vorhandene Quecksilber nach einem am unteren äuſseren

Rande von h angebrachten kupfernen Ringe q und von da durch einen Leitungsdraht zur Maschine

zurück. Der elektrische Strom soll bewirken, daſs das Quecksilber rein und zur

Amalgamation geeignet bleibt. Die Masse wird durch einen Trichter r in ein im Unterbaue angebrachtes Rohr s geleitet, welches zu mehreren Amalgamatoren führen

kann.

Dieses Rohr steht wieder mit einer oder mehreren Röhren t in Verbindung, welche in wagerechte Röhren t1 ausmünden, von denen wieder Rohre u nach unten auf den Boden der Rinne h führen. In den Verbindungsstücken zwischen den Röhren

tt1 und u sind Hähne oder Stöpsel eingeschaltet, um die

Reinigung bei eintretenden Verstopfungen zu erleichtern, und, um diese Verstopfungen

sichtbar zu machen, sind in die Röhren t1, welche t und u mit einander verbinden, Glasröhren mit

Gummischlauchstücken eingeschaltet.

Bei dem Apparate B besitzt der Ring g auf seiner unteren Fläche keinen Absatz, sondern ist

vollständig eben. Der Ring wird hier so tief gesenkt, daſs er eben das Quecksilber

berührt, worauf er mittels der Schrauben v an den Armen

e befestigt wird. Die Masse wird in einen Behälter

w eingeführt, welcher rund um die senkrechte Achse

c des Apparates angebracht ist und auf dem Kreuze

e ruht. Von diesem Behälter aus flieſst die Masse

durch die Röhre x nach unten in die kreisförmige Rinne

y im Mauerwerke des Unterbaues und von hier über

den Rand der Rinne in die Rinne h des Unterbaues, wo

sie durch die Centrifugalkraft unter den Ring gelangt und schlieſslich, nachdem sie

diesen passirt hat, bei z als Amalgam wieder

austritt.

Der vorstehend beschriebene Apparat dürfte den wesentlichen Vortheil haben, daſs der

Gang des Prozesses von der Gröſse des Apparates unabhängig ist, was bei älteren

Amalgamatoren deshalb nicht der Fall ist, weil der Unterschied zwischen der

Schnelligkeit in der Mitte und an der Peripherie der Amalgamatorpfanne so groſs ist,

daſs bei gröſseren Dimensionen keine gleiche Vertheilung der Masse und folglich auch

keine vollkommene Amalgamirung stattfinden kann. Nothwendiger Weise muſste bei

geringerer Geschwindigkeit der Apparat sich in der Mitte verstopfen und bei

gröſserer Geschwindigkeit das Quecksilber an der Peripherie zerreiſsen, wodurch

Verluste entstanden.

Ein höchst interessantes und groſsen Nutzen versprechendes Amalgamationsverfahren

nebst Apparat ist von dem Parlamentsmitgliede Molloy

und dem Dr. Rae in Vorschlag gebracht worden. Es ist

bekannt, daſs bei dem

Amalgamirverfahren die Gewinnung von Gold aus den oberen Gold führenden Schichten,

aus welchen das Metall als Feingold erhalten wird, keine Schwierigkeiten macht.

Sobald aber in zunehmender Tiefe das Gold, wie man sagt, streng wird, indem fast

jedes Goldkörnchen mit einer Haut von Schwefelmetall und Eisenoxyd überzogen ist,

wird eine Vereinigung mit dem Quecksilber verhindert. Auch durch die Gegenwart von

Arsenik, Antimon und Zink kann das Gold streng werden. Das Quecksilber überzieht

sich alsdann mit einer Oxydhaut und blüht, wie man sagt, aus. Das ausgeblühte Metall

verstäubt nicht nur, sondern nimmt auch kein Gold mehr auf und wird in den Abhüben

mit fortgeführt.

Alle diese Uebelstände werden durch den Wasserstoff-Amalgam-Prozeſs Molloy's vermieden.

Molloy's Apparat besteht aus einer Pfanne, 1m,066 im Durchmesser und 2cm,5 tief, welche 1cm,25 hoch mit Quecksilber angefüllt wird. Inmitten der Pfanne ist eine

poröse Zelle befestigt, worin ein Bleicylinder und eine Lösung von Glaubersalz sich

befinden. Dieser Bleicylinder bildet die Anode in Verbindung mit dem positiven Pole

eines kleinen Dynamo, während das Quecksilber mit dem negativen Pole derselben

verbunden wird. Geht der Ström hindurch, so entwickelt sich Sauerstoff an der

Bleianode, während Wasserstoff an der Oberfläche des Quecksilbers entwickelt wird.

Dieser dem Auge sichtbare Vorgang rührt aus der Zersetzung des Elektrolytes, der

Glaubersalzlösung, her. Das Quecksilber verbindet sich mit einem Theile des

Wasserstoffes, bildet so ein Wasserstoffamalgam und das auf diese Weise mit

Wasserstoff beladene Quecksilber kann sich nicht oxydiren. In welcher Menge auch die

schädlichen Beimengungen des Erzes auftreten mögen, das Quecksilber bleibt

„quick“ und seine Verbindungsfähigkeit für Gold erweist sich durch die

ständige und vollkommene Amalgamation. Um das pulverisirte Golderz in stetige

Berührung mit dem Quecksilber zu bringen, schwimmt auf der Quecksilberoberfläche

eine hölzerne Scheibe von 1m,014 Durchmesser, in

deren Mitte eine Kreisöffnung ausgeschnitten ist, welche um die poröse Zelle einen

Ring von 5cm Breite freiläſst und an der Scheibe

einen Kranz von 5cm Höhe trägt, um dadurch einen

Trichter zu bilden. An der Peripherie läſst ein kleiner Kanal zwischen Scheibe und

Pfannenrand das Quecksilber unbedeckt. Die Scheibe wird durch einen einfachen

Mechanismus in drehende Bewegung versetzt. Das Erz, welches mittels eines

Wasserstromes in den Trichter eingetragen wird, gelangt unter die drehende Scheibe

und wird durch die Centrifugalkraft in immer wachsenden Kreislinien an die

Peripherie der Scheibe und endlich an der freien Stelle über den Rand der Pfanne

hinausgeschwemmt, indem es seinen Goldgehalt im Quecksilber zurückläſst. Die

Goldextraction wird somit durch die wälzende Thätigkeit des Apparates erhöht,

während nicht ein Atom Quecksilber verloren geht.

Prof. Pierre Ricketts theilt mit Rücksicht auf den

vorstehend beschriebenen Apparat mit, daſs, da schon bei weniger strengen Erzen der

Verlust an Quecksilber 1 bis 3k und 40 Proc. des

Goldgehaltes beträgt, dieses Wasserstoffamalgamverfahren zur Erhöhung des

Goldausbringens auf den Werken der Vereinigten Staaten in sehr bemerkbarer Weise

beitrage. (Aus Iron, B. 30 S. 262, durch Berg- und Hüttenmännische Zeitung, 1888 S. 70.)

Der Apparat von Rae, welcher in Fig. 10 abgebildet ist

und auf dem gleichen Prinzipe beruht, dürfte ohne Weiteres verständlich sein (vgl.

noch Engineering and Mining Journal, Bd. 44 S. 114).

Derselbe ist auf der Douglasmühle zu Dayton, Nevada, in

Thätigkeit und hat bereits bedeutende Ersparnisse hervorgerufen.

Vogelmann's Amalgamator (D. R. P. Nr. 43473 vom 10. Juli

1887) hat wie der oben beschriebene Amalgamirungsapparat von Schlichting eine durchlöcherte Platte oder einen Rost a, welcher an seinem Umfange mit der auf der Welle B befestigten Pfanne A

vernietet ist (Fig.

11). In der Mitte des mit Quecksilber bedeckten Rostes mündet das mit

Trichter D versehene Rohr C. Um durch den Rost zu gelangen, muſs die durch C zugeführte Quarztrübe sich in feine Ströme vertheilen. Bei der Rotation

der Pfanne gelangt die Trübe über den Rand der Pfanne A

in die Rinne E und von dort nach dem Abfluſsrohre F. Auf dem Wege zur Peripherie muſs sich die Quarztrübe

durch die Spalten der Blechconen b und c hindurchzwängen, wodurch sie mit der

Quecksilberschicht in innigere Berührung gebracht wird.

Sodann benutzt der Erfinder die Rotation der Pfanne zur Erzeugung von elektrischen

Strömen mittels der Magnete G und des Kupferringes f. Durch diese Ströme soll das sogen. Krankwerden des

Quecksilbers verhütet werden.

Krom in New York hat verschiedene Verbesserungen an der

Blake'schen Quetsche, welche in Amerika bei der

Amalgamation vielfach im Gebrauche ist, angebracht.

Der Quetschenrahmen Fig. 12 wird durch Ankerbolzen zusammengehalten, die den ganzen Druck

aufzunehmen haben, während das übrige Hebelwerk minder beansprucht wird. Die

Brechhebel sind in halbcylindrische Lager des Rahmens der Brechbacke und des

Excenterhebels verlagert, wodurch eine bessere Führung erzielt wird. Durch diese

Anordnung wird die Maschine einfacher und dem Gewichte nach leichter, was für den

Transport von Wichtigkeit ist.

Die nächste Verbesserung ist in Fig. 13 dargestellt. Hier

ist zunächst der obere Ankerbolzen gekürzt, um ihn mehr dem Seitengerüste

anzupassen, der untere hingegen ist derart gestellt, daſs er den Gesammtdruck beim

Quetschen aufnimmt. Die Quetschoberflächen sind aus mehreren metallunterlegten

Stahlplatten hergestellt. Die Backen sind verstellbar. Eine weitere Aenderung

besteht darin, daſs der Backen seinen Drehpunkt unterhalb des Quetschmaules erhält,

wodurch ein gleichförmigeres Product erzielt wird. Weiter sind die Hebelenden,

mittels welcher die Backen bewegt werden, verzahnt und benöthigen wegen geringer

Reibung keine Oelung.

Auch die Walzenquetschen erfuhren durch Krom mannigfache

Verbesserungen. Eine der ersten in dieser Richtung ist die Anwendung von

Rahmenbolzen und Puffern, um den Druck aufzunehmen, ferner von geschmiedeten

Stahlringen und eines abgeänderten Zahnradantriebes. Die Sohlplatte ist aus einem

Stücke hergestellt. Später wurden die Lagerböcke reconstruirt (Fig. 14), so daſs auf

jeder Seite nur ein Rahmenbolzen – anstatt, wie anfänglich, zweier – sich befindet.

Die ganze Maschine wird dadurch vereinfacht, Reparaturen können leichter

durchgeführt werden. Auch die Pufferfedern werden bloſs an einer Seite der

Ankerbolzen angebracht (L). Die Anordnung des

Räderpaares B1

O ist eine solche, daſs bei Abnutzung der Walzen nach

engerer Verstellung des Rades B2 gegen das Rad B1 der Eingriff des Rades O in B2 im

kaum merklich geänderten Theilkreise erfolgt.

Weitere Verbesserungen, die mit gutem Erfolge in der Bertrand-Mühle in Amerika eingeführt wurden, sind die Ersetzung der

Zahnräder durch Riemenscheiben, die Einschlieſsung der Walzen und die Einführung

eines Trichters (Eintragtrichter), um das Erz an der Oberfläche der Walzen besser zu

vertheilen. Auf diese Weise ist die Abnutzung fast nur auf die Oberfläche der Walzen

allein reducirt, Zahnradbrüche werden vermieden und der Gang der Maschine ist ein

ruhigerer. Eine Umhüllung schützt den Arbeiter vor übermäſsiger Staubbildung im

Arbeitslokale und dient gleichzeitig als Gerüste für die Lagerung der Walzen und des

Eintragtrichters. Es ist vortheilhaft, eine Walze mit gröſserer Geschwindigkeit

laufen zu lassen, um sich des Angriffes auf das zu zerkleinernde Gut mehr zu

sichern. Arbeitet die Maschine, so gehen selbstverständlich beide Walzen mit

gleicher Oberflächengeschwindigkeit, im entgegengesetzten Falle soll die eine Walze

ein oder zwei Umläufe mehr in der Minute machen. Es soll hauptsächlich die

zerbrechende Kraft auf eine Walze übertragen werden, hingegen soll auch die andere

ihren eigenen Antrieb haben, damit sie auch in Bewegung gehalten wird, wenn kein Gut

gequetscht wird, um so das sofortige Quetschen der Zeuge bei neuer Eintragung zu

sichern.

Die jüngste Verbesserung bei den Quetschwalzen ist der schwingende Lagerbock. Die

zwei ausrückbaren Lager sind durch einen Bolzen vereinigt, so daſs sie gemeinsam

schwingen und Walzen und Achsen fortwährend in paralleler Lage bleiben.

Krom will die Walzen noch in der Art schützen, daſs er

Magnete anbringt, um so etwa hineingerathene Eisentheile fern zu halten. (Oesterreichische Zeitschrift für Berg- und Hüttenwesen,

1888 S. 201.)

Zu San Miguel, dessen Erzvorkommen oben geschildert, ist eine Amalgamirmühle mit drei

Batterien zu je fünf Stempeln (Fig. 15) in Gebrauch,

deren Einrichtung weiter bekannt zu werden verdient.

Mittels Eisenbahn werden die bereits bei der Grube sortirten und klassirten Erze in

dem sogen. Erzkram A zur Verarbeitung aufgespeichert.

Von hier aus gelangen sie durch die Pochrollen B mit

selbsthätigen Aufgabevorrichtungen (Oesterreichische

Zeitschrift für Berg- und Hüttenwesen, 1888 Nr. 19) unter die 3m hohen und 8cm

starken Pochstempel, von denen jeder 300k wiegt.

Von jeder Pochbatterie führt eine hölzerne Trübrinne D

ab. Alle drei Trübrinnen vereinigen sich in einer einzigen Haupttrübrinne D1, wodurch das so

gepochte Gut in die Schlammsümpfe F gebracht wird.

Bevor das Gut in diese Sümpfe gebracht wird, kann es mittels Pfropfen und Schützen

g zurückgehalten, und von irgend einer einzelnen

Batterie oder von allen zugleich zu einem oder mehreren Concentratoren E geleitet werden. Die Trübe geht somit entweder direkt

vom Pochwerke in die Schlammsümpfe oder mehr angereichert von den Concentratoren in

dieselben. Solcher Sümpfe sind 12 vorhanden; sie sind aus solidem Mauerwerke

hergestellt und haben einen gut gepflasterten Boden.

Holz bewährte sich in diesem tropischen Klima nicht. Eine Gruppe von sechs

Schlammsümpfen oder Ansammlern ist stets im Betriebe, während die andere entleert

wird. Die specifisch schwereren Theile der Trübe haben Zeit, sich in den Ansammlern

zu setzen und liefern dann das Material zur Pfannenamalgamation, bei welcher dieser

Gold- und Silbersand mit Quecksilber in Berührung gebracht wird, um ein Amalgam zu

bilden, aus dem dann durch den Destillationsprozeſs das Quecksilber wieder

abgeschieden wird. Auf den Ansammlern ist ein Geleise e

angebracht, das in der Mitte eine Drehscheibe besitzt, wodurch es ermöglicht wird,

von jedem Ansammler mittels Hunden die Trübe zu den Pfannen G zu bringen. Diese Anlage besitzt sechs Pfannen, die mit eisernen Böden

und Seiten versehen sind.

Als mäſsig dicker Brei gelangt die Beschickung in eine der ihrer Construction nach

bekannten Pfannen. Hierauf wird der sogen. Läufer in Bewegung gesetzt und dafür

gesorgt, daſs die noch sandigen Theile mehr zerkleinert werden.

Nach 2 bis 3 Stunden wird zu dieser Masse Quecksilber hinzugefügt und nach weiteren 2

bis 3 Stunden ist die Beschickung fertig. Amalgam, Quecksilber und hinzugefügtes

Wasser gelangen in drei siebenfüſsige, um eine Etage tiefer aufgestellte Klärgefäſse

H, welche den Pfannen ähnlich construirt sind,

jedoch meistens einen hölzernen Rand besitzen. Diese Klärgefäſse haben eine

Rührvorrichtung, welche aus vier Armen mit verstellbaren Schuhen versehen ist. Hier

setzen sich das Amalgam und das Quecksilber ab, und gelangen dann durch ein Rohr zu

einem Näpfchen und von hier zur Ausschöpfung. Die Klärgefäſse vermögen den Inhalt

zweier Pfannen und das Verdünnungswasser aufzunehmen. Als Nebenvorrichtungen dienen zwei kleinere

Pfannen J für Laboratoriumszwecke, eine

Aufsäuberungspfanne J1,

ein Amalgambehälter K, ein Arbeitsaufzug Z oberhalb der Pfannen, ein Cupolofen M und ein Tiegelofen N mit

vier Tiegeln. In einem besonderen Raume sind zwei Röhrenkessel O untergebracht, die den Dampf für eine zweicylindrige,

liegende Maschine PP liefern.

Für die verschiedenen Arten werden nun hier folgende besondere Arbeitsverfahren

angewendet.

1) Die Brosa- und Chispeadoerze (vgl. Vorkommen) werden naſs oder trocken gepocht, um

das sogen. Pochsilber zu erhalten. Geschieht das Pochen mit Wasser, so wird dies in

einer der Batterien ausgeführt und hierauf die Trübe mittels Rinnen entweder zu

einem der Concentratoren, oder direkt zu den Amalgamationspfannen geführt. Wird

trocken gepocht, so wird dies in einer dreistempeligen Nova-scotia-batterie mit

offener Vorderseite und wagerechtem Siebe ausgeführt. Die gepochten Silbererze

können hierauf mit Loth oder Glätte in einem Cupolofen verschmolzen werden, in

welchem Falle es aber angezeigt ist, ein quarziges Fluſsmittel zur Verschlackung des

mechanisch beigemengten Kalkspathes anzuwenden.

2) Die Clavo- und Azogneserze, mit denen man es hier hauptsächlich zu thun hat,

gehen, nachdem sie zerkleinert wurden, durch ein 60maschiges Sieb in die Gerinne und

werden von da entweder direkt zu den Ansammlern und Amalgamatoren geführt, oder sie

werden den Concentratoren zugetheilt. Diese Erze können mit gleicher Leichtigkeit

amalgamirt oder concentrirt werden.

Im Falle der Amalgamation gelangt das Amalgam mit dem überschüssigen Quecksilber aus

zwei Pfannen in ein Klärgefäſs, von wo das Amalgam mittels Hebervorrichtung in den

Amalgamationsbehälter gebracht wird. Von hier wird das Amalgam einer Waschpfanne

zugetheilt, in welcher durch mechanisches Waschen das Amalgam von Pyrit, Arsenopyrit

und Blende gänzlich befreit wird. Theilt man diese Klasse von Erzen den

Concentratoren zu, so gehen die Abfälle zur Trübe, während die Concentrate entweder

direkt zu der Charge in die Pfannen, oder zur Charge des Pochsilbers zum

Verschmelzen gebracht werden. Beim Verpochen dieser Gattung Erze bleibt immer ein

Theil im Pochtroge (draht- und stiftenförmige Formen), die nicht durch die Siebe

gehen, zurück, daher dieser Trog von Zeit zu Zeit gereinigt werden muſs; dieses

Pochsilber geht der Pfannen- oder Verschmelzungscharge zu.

Das Rothgiltigerz, Schwarzsilbererz, der Freieslebenit u.s.w., falls diese

Verbindungen vorhanden sind, gehen zu einer der Pochbatterien. Diese reichen

Concentrate werden geröstet und dann in der Regel der Concentration unterzogen. –

Die Leistungsfähigkeit der Mühle stellt sich auf 2t täglich für den Stempel.

(Fortsetzung folgt.)

W. Koort.