| Titel: | C. Hasemann's trockene Schieberluftpumpe mit Druckausgleichung der schädlichen Räume und Blattfederventilen. |

| Fundstelle: | Band 269, Jahrgang 1888, S. 500 |

| Download: | XML |

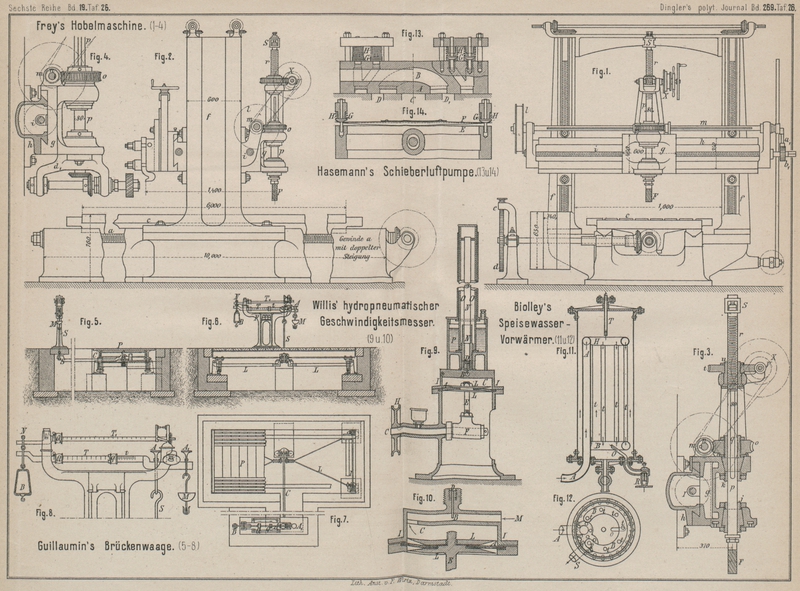

C. Hasemann's trockene Schieberluftpumpe mit

Druckausgleichung der schädlichen Räume und Blattfederventilen.

Mit Abbildungen auf Tafel

26.

Hasemann's trockene Schieberluftpumpe mit

Druckausgleichung.

Glaser's Annalen vom 15. Juni 1888, * S. 241, enthalten

die Beschreibung und Zeichnung einer Schieberluftpumpe, welche von Ingenieur C. Hasemann in Berlin construirt ist, und verschiedene

interessante Züge in ihrem Baue darbietet. Die wesentlichsten Punkte sind die

Anordnung zur Ausgleichung des Druckes in den schädlichen Räumen, und die Anwendung

des Blattfederventiles für den Austritt der Druckluft.

Fig. 13 und

14 Taf.

26 zeigen den Schieber in Längs- und Querschnitt. In Fig. 1 ist die Vorkehrung

genau zu erkennen, welche den Druckausgleich der schädlichen Räume während der

Todtpunktstellung vermittelt. Die nicht patentirte AusgleichsvorrichtungDas darauf nachgesuchte Patent wurde, weil durch ein älteres amerikanisches

Patent antecipirt, verweigert. besteht aus dem Stege A in der inneren, die Vertheilung der angesaugten Luft

bewirkenden Schieberhöhlung B des mit negativen inneren

Deckungen versehenen Schiebers; der Steg A hält den

Eintrittskanal C so lange geschlossen, als durch die

Schieberhöhlung die Verbindung der nach beiden Kolbenseiten führenden

Vertheilungskanäle D und D1 dauert.

Das für den Austritt der Preſsluft dienende Blattfederventil besteht aus einer 1mm dicken, 40mm

breiten, aus gehärtetem und angelassenem Stahle derselben Qualität, wie er bei

Bandsägen verwendet wird, hergestellten Blattfeder E

(Fig.

14), welche über dem 20mm breiten und 440mm langen Durchlaſskanale des Schiebers liegt, und

dem darüber Hegenden, der Leichtigkeit halber ebenfalls aus Stahl, jedoch von

geringerer Qualität, hergestellten Bügel F. Die Führung

der Blattfeder E und des Bügels F wird bewirkt durch zwei mit Bunden versehene Stifte G; die über den Stiften G

sitzenden Schraubenfedern H haben das Bestreben, die

Stifte G, den Bügel F und

die Blattfeder E nach unten auf die obere gehobelte

Fläche des Schiebers, welche gleichzeitig die Sitzfläche bildet, zu pressen. Die

Blattfeder E besitzt im umgespannten Zustande (Fig. 14) eine

leichte, mit ihrer convexen Seite gegen die Sitzfläche gerichtete Krümmung, während

der darüber liegende, ebenfalls leicht gekrümmte Bügel F so gebogen ist, daſs bei flach auf den Sitz angepreſster Lage der

Blattfeder E nur die äuſseren Enden von Blattfeder und

Bügel auf einander liegen, während in der Mitte ein geringer, nach den Enden zu

allmählig abnehmender Spielraum bleibt. In Folge der gekrümmten Form der Blattfeder

E werden bei der durch die Schraubenfedern H bewirkten Niederdrückung ihrer Enden sämmtliche

unteren Flächenelemente, successive von der Mitte aus nach den Enden zu, zur Auflage

gebracht, bis die Blattfeder E die sich der ebenen

Sitzfläche vollständig anschmiegende Form angenommen hat; der von oben gleichmäſsig

auf die ganze Fläche der Blattfeder E einwirkende

Ueberdruck der comprimirten Luft preſst nunmehr die Blattfeder auf ihrer ganzen

Fläche gegen den Sitz.

Beim Abheben der Blattfeder E durch den von unten

einwirkenden Ueberdruck legt sich dieselbe zuerst gegen den leicht concav gekrümmten

Bügel F, so daſs eine übermäſsige Durchbiegung und

Inanspruchnahme derselben verhindert wird; der auf die Blattfeder E von unten einwirkende Ueberdruck schiebt nunmehr die

Blattfeder, den Bügel F und die Stifte G gegen den Druck der Federn H nach oben, bis sich die Bunde der Stifte G

gegen die zu ihrer Führung dienende Traverse legen; das Ventil ist jetzt ganz

geöffnet. Beim Hubwechsel, wenn sich die Drücke zu beiden Seiten der Blattfeder E ausgeglichen haben, pressen die Schraubenfedern H die gleichzeitig nach unten ausfedernde Blattfeder wieder gegen den

Sitz.

Die betreffende Luftpumpe hat 500mm Hub und

Durchmesser; die Geschwindigkeit der Luft in den Kanälen berechnet sich zu etwa

25m.

Der Hub der Blattfeder beträgt an den Enden 10mm,

in der Mitte wegen der Krümmung des Bügels F 12mm, so daſs eine Verengung des Durchganges an

keiner Stelle stattfindet.

Das Gewicht der Blattfeder, des Bügels und der beiden Führungsstifte beträgt zusammen

0k,8 bei 88qcm Durchgangsquerschnitt, also für 1qcm

Querschnitt nur 0k,009; ein so geringes Gewicht

dürfte bei keiner anderen Ventilanordnung auch nur annähernd erreicht werden.

Bei kleineren mit noch höheren Umlaufzahlen arbeitenden Compressoren, wo die

Durchlaſskanäle im Schieber geringere Breite besitzen, kann die Dicke der Blattfeder

und des Bügels noch schwächer genommen und hierdurch das Gewicht noch weiter

vermindert werden.

Da auſser der Blattfeder auch der darüber liegende Bügel wegen seiner geringen Dicke

noch eine bedeutende Federkraft besitzt, so kommt beim Aufsetzen des Ventiles auf

die Sitzfläche nie die ganze Masse des Ventiles gleichzeitig und momentan zur Ruhe,

vielmehr vollzieht sich der Uebergang aus der Bewegung in die Ruhelage ganz

allmählig, so daſs auch hierdurch eine dauernde Haltbarkeit des Materiales und der

Dichtungsflächen gewährleistet wird.

Das zur Herstellung der Blattfeder dienende Material kommt fix und fertig als sogen.

Bandsägenstahl, zu Rollen aufgewunden, in den verschiedensten Dimensionen in den

Handel; die diesem Stahle durch das Aufrollen ertheilte geringe bleibende

Durchbiegung macht denselben ohne weitere Nacharbeit für die Zwecke des Ventiles

brauchbar; das Abschneiden des Stahles auf Länge, sowie das Einbohren der Löcher

geschieht am besten nach erfolgtem Weichmachen der betreffenden Stellen mittels

einer Stichflamme.

Für solche Fälle, wo das Ventil chemischen Einflüssen ausgesetzt ist und Stahl

angegriffen würde, kann die Blattfeder auch aus jeder zweckentsprechend

zusammengesetzten und hart gewalzten Bronzelegirung hergestellt werden.

Zur Ausführung des Blattfederventiles (D. R. P. Nr. 42696) sind die

Maschinenbauanstalten Humboldt in Kalk bei Köln a. Rh.

und Weise und Monski in Halle a. S. berechtigt; auf

Wunsch werden auch an andere Firmen Licenzen vom Patentinhaber C. Hasemann, Ingenieur, Berlin O, Raupachstraſse 15,

ertheilt.

Tafeln