| Titel: | Ueber Gasfeuerungen. |

| Fundstelle: | Band 266, Jahrgang 1887, S. 289 |

| Download: | XML |

Ueber Gasfeuerungen.

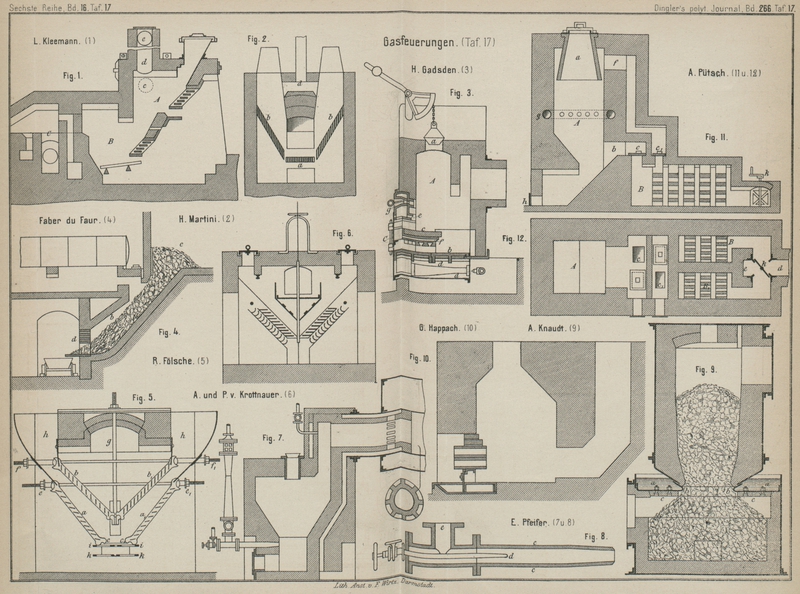

Patentklasse 24. Mit Abbildungen auf Tafel 17.

Ueber Gasfeuerungen.

Dem bemerkenswerthen Berichte von Albert Pütsch in den

Verhandlungen des Vereins zur Beförderung des Gewerbefleiſses in

Preuſsen: „Sachliche Würdigung der in Deutschland

ertheilten Patente über Gasfeuerungen“ entnehmen wir Folgendes:

Die in den letzten sieben Jahren kund gewordenen Bestrebungen auf dem Gebiete der

Gasfeuerung lassen uns erkennen, daſs, da die Prinzipien der Bildung der Brenngase

und ihrer Verbrennung fest begründet sind, die Aufgabe der Constructeure darin

gesucht werden muſs, diesen Prinzipien durch angemessene Construction für die Praxis

brauchbare Gestaltung zu geben. Denn in dem Neugebotenen ist von durchschlagenden

neuen Gesichtspunkten wenig zu verzeichnen, die Erfinder haben sich vielmehr zum

gröſsten Theile begnügt, durch Einzelconstructionen das Vorhandene zu

verbessern.

Vor Allem ist zu bemerken, daſs mehr und mehr auf künstliche

Zufuhr der zur Gasbildung erforderlichen atmosphärischen Luft hingearbeitet

wird. Die hiermit in Zusammenhang stehende Möglichkeit, Klein- bezieh. Staubkohle zu

vergasen, führte dazu, von Rosten abzusehen und die Brennmaterialien auf gemauerten,

sei es horizontalen oder geneigten Flächen ruhen zu lassen. – Die Herstellung

permanenter Gase durch Generatoren mit umgekehrter Zugrichtung ist mehrfach

angestrebt worden; anschlieſsend hieran liegen Constructionen vor, welche bezwecken,

die den gebildeten Gasen innewohnende Wärme, welche auf dem Wege nach der

Verbrauchsstelle sonst verloren ging, dadurch wieder zu gewinnen, daſs die zur

Gasbildung erforderliche atmosphärische Luft durch die Gase selbst vorgewärmt wird.

Auch für die Herstellung stickstoffarmer Heizgase liegen Constructionen vor, sowie

endlich in der Herstellung des Wassergases Fortschritte zu verzeichnen sind.

In richtiger Erwägung, daſs bei der indirekten Gasfeuerung, bei welcher das Gas

bekanntlich in besonderen Generatoren erzeugt und der Verbrauchsstelle durch längere

oder kürzere Leitung zugeführt wird, durch die Abkühlung der Gase und durch

unvermeidliche Condensation der Theerdämpfe u.s.w. nicht unerhebliche

Brennmaterialverluste entstehen, haben die Constructeure vielfach sich der dirckten Gasfeuerung zugewendet, bei welcher der

Generator der Verbrauchsstelle dicht angebaut ist. Hierbei sind besonders die

Dampfkessel mit Vorliebe mit Gasfeuerungspatenten bedacht worden, welche sich im

Groſsen und Ganzen von einander nur durch die Anordnungen unterscheiden, mit Hilfe

derer eine rauchfreie Verbrennung erzielt werden soll.

Die Construction von L. Kleemann in Myslowitz (* D. R.

P. Nr. 31198 vom 30. März 1884) ist eine Combination zweier gewöhnlicher

Generatoren, die über einander so angeordnet sind, daſs das Brennmaterial aus dem oberen in den

unteren geht, nachdem es in dem oberen theilweise verbrannt ist, um in dem unteren

gänzlich verzehrt zu werden. Es liegt also dieser Construction die Absicht zu

Grunde, die sogen. „Entgasung“ von der Vergasung zu trennen, d.h. den

Prozeſs, in welchem die Kohlenwasserstoffe aus dem Brennmaterial erzeugt werden, von

demjenigen, in welchem die Verbrennung des Koks zu Kohlenoxyd vorgeht.

Diese Construction kann wie alle anderen, bei welchen Entgasung

und Vergasung in getrennten Räumen vorgenommen wird, nur für solches Brennmaterial

verwendbar sein, bei welchem die Zeit der Entgasung mit der der Vergasung im

Einklänge steht, d.h. es muſs die Bedingung erfüllt werden, daſs die Vergasung nicht

schneller oder langsamer vor sich geht als die Entgasung, damit nicht auf dem oberen

Generator entgastes Brennmaterial, Koks, sich ansammle, wodurch der Zweck der

Construction vereitelt werden würde.

Die Producte des Entgasungsraumes A

(Fig. 1)

werden je nach Sachlage durch die Oeffnungen c, d oder

e abgeführt und durch besondere

Condensationsvorrichtungen von den Wasserdämpfen befreit. Die gereinigten Gase

werden in die Mischkammer C geleitet, wo sie die aus

dem Vergasungsraume B stammenden Gase treffen und mit

ihnen entzündet als Flamme in den Arbeitsofen geleitet werden.

Die beabsichtigte Construction stöſst auf groſse Bedenken. Neben

den Wasserdämpfen schlagen sich auch die Theerdämpfe nieder, wodurch ein nicht

unbeträchtlicher Brennmaterialverlust entsteht; der Nutzen der ganzen Anordnung ist

nicht recht einleuchtend. Wenn überhaupt die Wasserdämpfe condensirt werden sollen,

so kann dies auch bei einem gewöhnlichen Generator vorgenommen werden, und das

Uebereinanderbauen zweier Generatoren, die alsdann sehr schwer zu bedienen sind, ist

nicht erforderlich und zwar um so weniger, als die Annahme des Constructeurs nicht

richtig erscheint, daſs jeder der beiden Generatoren seine Producte in die ihm in

der Zeichnung vorgeschriebenen Abzugskanäle schicken wird.

Die Bedienung dieser Construction wird eine ziemlich schwierige

sein. Die Roste des oberen Generators sind ohne besonderen Aufbau für den Arbeiter

nicht zu erreichen, und der Rost des unteren liegt so weit zurück, daſs

auſserordentlich lange Schürstangen erforderlich sind, da die Hitze des oberen

Rostes ein nahes Herantreten des Schürers an den unteren verbietet. Um den Generator

überhaupt für die Praxis geeignet zu machen, muſs für den oberen und unteren Rost

ein besonderer Zugang geschaffen werden, ein „Podest“, gebildet durch ein

Zwischengewölbe oder Eisenconstruction, wodurch sich die Anlagekosten ganz erheblich

erhöhen. Verfasser glaubt kaum, daſs der vorliegenden Construction eine Zukunft

zugesprochen werden kann.

In dem Patent * D. R. P. Nr. 28474 vom 27. März 1884 von Hermann Martini in Chemnitz ist der Generator in zwei Abtheilungen

getheilt. Wie aus Fig. 2 erhellt, sind zwei Generatoren an einander geschoben. Beide

besitzen einen gemeinschaftlichen Planrost a, an

welchen sich die geneigten Roste bb anschlieſsen.

Den Raum über den Rosten b nennt der

Erfinder Vortrockenraum und leitet die hier sich

bildenden Producte durch den Kanal d ab. Nach seiner

Ansicht bestehen sie nur aus Wasserdämpfen; da aber nicht nur auf dem Planroste a, sondern auch auf den Rosten b das Brennmaterial ins Glühen geräth und gerathen muſs, wenn irgend

welche Trocknung eintreten soll, so müssen auch die Producte dieser Vortrocknung in

die Leitung d gelangen. Daſs nur Wasserdämpfe hier

entweichen, darf nicht behauptet werden.

Sir Charles William Siemens hat sich einen Generator in

den verschiedensten Anordnungen patentiren lassen (* D. R. P. Nr. 16223 vom 2.

Februar 1881 und Zusatzpatente Nr. 20726 und 26094 vom 28. März 1882 bezieh. 9.

August 1883), dessen Eigentümlichkeit darin besteht, daſs nicht nur Wasserdampf in

das Innere des Generators geführt, sondern auch die zur Gasbildung erforderliche

atmosphärische Luft vorgewärmt wird.

Im Hauptpatent Nr. 16223 ist die Combination eines Generators

gegeben, bei welcher die Vorwärmung der Luft mittels Abhitze des Schmelzofens

vorgenommen Wird, für dessen Betrieb der Generator bestimmt ist. (Vgl. Siemens 1885 257 * 70.)

Die zur Gasbildung nothwendige Luft kann dem Generator von oben

sowie auch von unten zugeführt werden. Da sowohl bei dem Eintritt der Luft von unten

als auch bei der Anordnung, bei welcher dieselbe von oben in den Generator eintritt,

das Brennmaterial, wenigstens soweit aus den in den betreffenden Patentschriften

befindlichen Zeichnungen ersichtlich, an derselben Stelle im Inneren des Generators

getroffen wird, so wird der Gang des Generators in beiden Fällen ein gleicher sein

und auch ein gleiches Gasproduct erzielt werden.

Die Anordnung des Generators nach Zusatzpatent Nr. 20726 ist in

D. p. J. 1885 257 * 71

ausführlich beschrieben.

Verfasser hält den Gedanken, einen Generator mit warmer Luft zu

betreiben und die dazu erforderlichen Wärmemengen den gebildeten Gasen zu entnehmen,

für einen sehr beachtenswerthen. Mit Recht wird von vielen Seiten darauf

hingewiesen, daſs bei dem Betriebe von Generatoren, welche mit den Verbrauchsstellen

durch längere Leitungen in Verbindung stehen, ganz erhebliche Wärmemengen dadurch

verloren gehen, daſs die namentlich bei Steinkohlenfeuerung ziemlich hoch erhitzten

Gase sich abkühlen und dadurch Brennmaterialverluste entstehen. Wird aber, wie hier

beabsichtigt, durch diese sonst verloren gehenden Wärmemengen die zur Bildung der

Gase erforderliche Luft vorgewärmt, so wird der Wärmeverlust herabgedrückt, ganz

abgesehen von dem Umstände, daſs durch die heiſse Luft auch ein heiſserer Gang des

Generators herbeigeführt wird, welcher die Bildung von Gasen von geringerem

Theergehalt, also von gröſserer Permanenz bewirkt (und den Gehalt an Kohlenoxyd

vermehrt. D. R.).

Der durch Zusatzpatent * D. R. P. Nr. 26094 geschützte Generator

ist eine Abänderung des vorhin angeführten und verweisen wir dieserhalb auf die

Beschreibung in D. p. J. 1885 257 * 71. Besonderen Werth legt der Erfinder auf die ringförmige Oeffnung

zwischen der geneigten Rostplatte und dem Mauerwerk des Generators, da dieselbe das

Einführen von Schürstangen erleichtert und somit ein bequemes Reinigen der Roste

gestattet. Wenn diese Oeffnung auch speciell unter Patentschutz gestellt ist, so

kann Verfasser eine Neuerung darin nicht erblicken. Bei allen Generatoren ist

zwischen Rost und dem darüber liegenden Mauerwerk diese Oeffnung vorhanden. Bei

Generatoren, welche nicht frei stehen und rechteckigen Querschnitt besitzen, wird

diese Oeffnung sich als Schlitz gestalten, bei einem frei stehenden Generator von

rundem Querschnitte wird constructiv dieser Schlitz die unter Patentschutz gestellte

Form annehmen müssen. Daſs die geneigte Rostplatte hierbei nicht von Wesenheit ist,

ergibt sich daraus, daſs in der Beschreibung der gänzliche oder theilweise Ersatz

derselben durch einen Rost, je nach der Natur des zu vergasenden Brennmaterials, in

Aussicht genommen ist. Auch die unter Patentschutz gestellte Verlängerung der

Beschickungsöffnung ist als neu nicht zu betrachten. Der Patentinhaber hat zwar

darin Recht, daſs, je nachdem diese Verlängerung gröſser oder geringer ist, die

Dicke der zu vergasenden Brennmaterialschicht wechselt. Dies ist aber als etwas

Neues kaum aufzufassen, ebenso wenig wie die Möglichkeit, durch Losnehmen der

Verlängerung und Anbringung eines Ersatzstückes die gewünschte Wirkung zu erzielen.

–

Mit den in diesem Zusatzpatente niedergelegten Gedanken kann sich

der Verfasser nicht befreunden. Wenn auch das Luftzuführungsrohr mit

Reinigungsstangen versehen ist, so wird doch die Düse kaum auf die Dauer offen zu

halten sein. Die sonstige Anordnung der Luftzuführung, durch welche der Boden kühl

gehalten wird, ist indessen als vortheilhaft für den Bestand des Generators zu

erachten.

Durch Verlängerung der Aufgabevorrichtung die Schütthöhe des Brennmaterials zu

verändern, erstrebt auch Vital Daelen in Berlin (* D.

R. P. Kl. 26 Nr. 31466 vom 22. August 1884) dadurch, daſs er einen verstellbaren

Gasfänger in den Generator einhängt, welcher bis in das Brennmaterial hineinreicht.

Bei dem Heben des Gasfängers wird die Entfernung von den Rosten bis zum Gasaustritt

gröſser und mit ihr die Schütthöhe; bei der Senkung tritt das Umgekehrte ein.

Der der Construction zu Grunde liegende Gedanke ist allerdings vom

theoretischen Standpunkte aus richtig, seine praktische Anwendbarkeit muſs aber auf

Grund der allseitig gemachten Erfahrungen mindestens bezweifelt werden. Der Gasfang

muſs, um sich verstellen zu lassen, leicht sein, wird demgemäſs aus Schmiedeeisen

(Blech) hergestellt werden. Bei der im Generator herrschenden Hitze wird ein

Verziehen des aus Blech gefertigten Gasfängers sehr bald eintreten. Bei Verwendung

von Guſseisen fällt die Construction zu schwer aus, auſserdem wird dieses Material

durch den Schwefelgehalt der Gase erfahrungsgemäſs in kurzer Zeit zerstört.

Die vom Erfinder in Aussicht genommenen Stopfbüchsen werden sich

schleunigst mit Theer versetzen und den Bewegungsmechanismus unbrauchbar machen.

Wenn in den Constructionen von C. W. Siemens sich das

Bestreben geltend macht, die sonst üblichen Roste der Generatoren durch volle

Platten aus feuerfestem Material zu ersetzen, so ist in dem Patent * Nr. 10824 vom

27. Januar 1880 von Henry Arthur Gadsden in London

diese constructive Richtung vollständig ausgebildet worden, wie Fig. 3 zeigt.

Der Schacht A des Generators wird von

oben durch die Schüttvorrichttung a gefüllt. Der Boden

des Generators wird durch die eiserne Platte b

gebildet. In einer gewissen Höhe über der Sohle b ist

eine zweite Platte c angeordnet, welche sich über die

ganze Breite des Schachtes erstreckt. Dieselbe dient dazu, den Haupttheil des

Feuerungsmaterials zu tragen, so daſs man die auf der Sohlplatte b niedergehenden Aschen- und Schlackentheile leicht

durch die Thüren C entfernen kann.

Der Generator soll mit Gebläse betrieben werden und zwar unter

gleichzeitigem Einblasen von Wasserdampf. Um dies zu ermöglichen, ist unter der

Sohlplatte b ein Kasten d

angebracht, in welchen die Gebläsevorrichtung mündet. Dieser Kasten steht in aus der

Zeichnung nicht ersichtlicher Weise mit den Kanälen e

und f in Verbindung, von wo aus Gas und Luft in das

Innere des Generators treten. Zum Aufbrechen der etwa im Inneren des Generators

durch Zusammenbacken der Kohle sich bildenden gröſseren Stücke sind die

verschlieſsbaren Thüröffnungen g angebracht. Um zu

verhüten, daſs bei dem Aufbrechen Flammen aus den Schüröffnungen austreten, wird

Luft durch feine Oeffnungen daselbst in den Generator eingeblasen, welche die

entgegenströmenden Gase zurücktreibt.

Die vorliegende Construction hat den nicht zu unterschätzenden

Vortheil, daſs sie eine leichte Reinigung des Generators ermöglicht, andererseits

ist aber nicht zu verkennen, daſs ziemlich complicirte Guſsstücke erforderlich sind,

welche nach Möglichkeit zu vermeiden sich bei Generatoren stets empfiehlt,

namentlich wenn sie, wie hier, in nächster Nähe der heiſsen

Brennmaterialienschichten sich befinden.

Eine unter Umständen recht nützliche Einrichtung ist A. Faber

du Faur in Newark, New-Jersey, Nordamerika, unter * D. R. P. Nr. 12772 vom

11. Juni 1880 zur Vergasung klarer Brennstoffe patentirt worden. Der Generator

besteht aus einer schiefen Ebene a (Fig. 4), über welche das Gewölbe b gespannt ist, dessen Neigung annähernd dem

Schüttwinkel des im Fülltrichter c befindlichen

Brennmaterials entspricht. Unten befinden sich eine oder mehrere mit

Regulirschiebern versehene Oeffnungen d zum Eintritt

der atmosphärischen Luft, welche über die Oberfläche des Brennmaterials hin

wegstreicht, dasselbe verbrennend. Die Flammen schlagen in die Züge des Dampfkessels

oder eines sonstigen Ofens.

Der Ausdruck, welcher zur Bezeichnung dieser Construction an die

Spitze der Patentschrift gestellt ist „Neuerungen an Oefen zur Vergasung klarer Brennstoffe“ scheint dem Verfasser nicht richtig gewählt. Der hier vor sich gehende Prozeſs

ist nicht eine Vergasung in dem Sinne dieser Erörterungen, sondern ein Verbrennen im

gewöhnlichen Sinne und zwar unter ungünstigen Verhältnissen, da die atmosphärische

Luft das Brennmaterial nicht durch-, sondern darüber hinwegstreicht. Dennoch hat

eine derartige Construction unter Umständen eine gewisse Bedeutung, z.B. wenn es

sich um Verbrennung groſser Mengen Sägespäne handelt. Gerade für Sägespäne finden

sich in Schweden und Norwegen Feuerungen in Anwendung, welche gleich der

vorliegenden Anordnung darauf beruhen, daſs das Brennmaterial nur an der Oberfläche

brennt.

In dem Patent (* D. R. P. Nr. 10656 vom 1. Februar 1880) von M. Perret in Paris (vgl. 1881 240 * 370. 1887

263 * 371) ist die Verbrennung von staubförmigem

Brennmaterial mittels Oberflächenentzündung ebenfalls zur Anwendung gekommen.

Wenn diese Construction mit der oben besprochenen von Faber du Faur verglichen wird, so muſs der letzteren

unbedingt der Vorzug zugesprochen werden. Diese arbeitet selbstthätig, d.h. das

Brennmaterial macht den ihm vorgeschriebenen Weg zum Ort der endlichen Verbrennung

ohne irgend welche Hilfe, während die Construction von Perret eine nicht unbedeutende Menge Arbeitskraft für die Bewegung der

Massen erfordert. Dies würde an und für sich genügen, um die Construction von

zweifelhaftem Werthe für die Praxis erscheinen zu lassen, woran auch der in der

Patentschrift in Aussicht genommene Ersatz des Handbetriebes durch mechanische

Vorschiebevorrichtungen nichts ändern würde, da Bewegungsmechanismen an Feuerungen

stets von zweifelhaftem Werthe sind.

Erwägungen ähnlicher Art finden auf den Inhalt des Patentes (* D. R. P. Nr. 25358 vom

21. April 1883) von August Bachmeyer und Co. in Berlin

Anwendung. Die betreffende Construction ist in D. p. J.

1886 261 * 74 beschrieben. Auch in dieser Construction

wird das Brennmaterial nicht von der atmosphärischen Luft durchstrichen, sondern von

derselben nur an der Oberfläche getroffen.

Verfasser hält die Einrichtung für durchaus verfehlt. Wer mit dem

Betriebe von Generatoren vertraut ist, weiſs, daſs die Gasbildung sofort

unregelmäſsig vor sich geht, ja ganz in Frage gestellt wird, sobald Luft oberhalb

der Brennschicht in den Generator eintritt. Der Patentinhaber bezeichnet seine

Anordnung als eine Art Gasfeuerung, er muſs sich also gefallen lassen, daſs sie von

diesem Standpunkt aus betrachtet wird. Wenn dieselbe überhaupt functionirt, so ist

dies auf den Umstand zurückzuführen, daſs zwischen der Kostplatte und der Hinterwand

der Feuerung immer noch genug Luft in das Brennmaterial eintritt, um dasselbe bei

dem Durchstreichen zu vergasen. Wäre dieser Zwischenraum luftdicht abgeschlossen, so

würde voraussichtlich die Feuerung binnen längerer oder kürzerer Zeit erlöschen.

Die Bodenplatte ist drehbar eingerichtet, um vorkommenden Falles

das Brennmaterial leicht entfernen zu können. Verfasser glaubt nicht an die

Haltbarkeit irgend eines

Drehapparates an Feuerungen; daſs ein solcher hier gröſsere Dauer besitzen soll als

anderswo, ist, mindestens gesagt, zweifelhaft.

Von besonderer Wichtigkeit bei dem Betriebe der Generatoren ist die Bestimmung der Schütthöhe, d.h. der Dicke der

Brennmaterialschicht. Schon C. W. Siemens und V. Daelen construirten Vorrichtungen, um durch

Verlängerung des Einschütttrichters diese Schütthöhe vergröſsern oder verringern zu

können.

Das Patent von R. Fölsche in Halle a. S. (* D. R. P. Nr.

12 779 vom 25. Juli 1880) gibt eine Construction, welche eine Regulirung der Dicke

der Brennmaterialschicht mittels beweglicher Roste anstrebt.

Die Anordnung besteht, wie Fig. 5 zeigt, im

Wesentlichen aus zwei Paar Treppenrosten, welche symmetrisch zur Hauptachse liegen.

Die Treppenroste a und a1 sind um c

bezieh. c1 drehbar

eingerichtet und können durch Lösung der Schraubenmuttern e und e1 in

eine mehr oder weniger steile Lage gebracht werden. Um das auf den Rosten aa1 lagernde

Brennmaterial in der für dasselbe vortheilhaftesten Schütthöhe genau zu begrenzen,

sind die Roste bb1

angeordnet, welche mittels der Schraube g aufgehängt

sind. Der Neigungswinkel läſst sich durch Einstellen der Schraubenmuttern ff1 genau reguliren.

Das Brennmaterial gelangt aus den Fülltrichtern h

zwischen die Roste, und wird selbstverständlich, da es oben und unten begrenzt ist,

die einmal bestimmte Schütthöhe einhalten. Asche und Schlacken werden durch Oeffnen

der Schieber i und k

entfernt.

In dem Patent von Alexander und Paul v. Krottnauer (* D. R. P. Kl. 13 Nr. 22090 vom 27. Juni 1882) kommt

derselbe Gedanke zum Ausdruck (Fig. 6). Um dem

Brennmaterial eine bestimmte Schichthöhe zu geben, ist über den, ebenso wie in Fig. 5

gezeichneten, geneigten Treppenrosten ein aus schmiedeeisernen Stäben gebildeter

Korb angeordnet. Das Brennmaterial lagert somit zwischen Treppenrost und Korb. Durch

Drehen eines Handrades kann der Korb gehoben und gesenkt und dadurch die Schichthöhe

des Brennmaterials verändert werden.

Verfasser kann beiden Constructionen, so einleuchtend sie auch

erscheinen mögen, dennoch das Wort nicht reden. Einmal ist es ein miſsliches Ding,

eine Brennmaterialschicht genau reguliren zu wollen. Selbst staubförmige Braunkohle

schwankt immer noch so viel in Gröſse der einzelnen Stücke, daſs Unterschiede von 2

bis 3cm in der Schichthöhe kaum zu vermeiden sind.

Ist die Kohle aber so dichtliegend, daſs dieser Unterschied den Schornsteinzug und

damit die Gasproduction behindert, so thut man besser, auf natürlichen Luftzug ganz

zu verzichten und unter Anwendung von Unterwind eine gröſsere, ein Durchbrennen

verhindernde Schichthöhe zu wählen. Unter diesem Prinzipe ist es dem Verfasser

gelungen, eine höchst geringwerthige Braunkohle der Magdeburger Gegend in

Generatoren zum Betriebe von Messingglühöfen mit Vortheil zu verwenden.

Der Gedanke, mit begrenzter Schichthöhe zu arbeiten, ist bereits schon früher durch

F. A. Schulz in Zittau (* D. R. P. Nr. 211 vom 8.

September 1877) zur Ausführung gebracht, jedoch hat derselbe wohlweislich für die

obere Begrenzung einen aus feuerfestem Material gebildeten, feststehenden Rost

gewählt (vgl. Schulz 1881 239 * 116).

Verfasser hält die Wahl von Eisen für einen hohen Miſsgriff;

selbst bei den nicht sehr heiſs gehenden Braunkohlengeneratoren ist dieses einer

schnellen Zerstörung ausgesetzt, welche ihren Grund weniger in der hohen Temperatur

als in dem Schwefelgehalt des Brennmaterials hat.

Eugen Pfeifer in Köln (* D. R. P. Nr. 15210 vom 5.

December 1880) hat sich einen Gebläsegenerator patentiren lassen, in welchem neben

der Luft auch Wasserdampf eingeblasen wird. Derselbe ist in Fig. 7 dargestellt.

Die sich nach unten sehr verengende Form des Schachtes läſst den

Generator besonders für Koks geeignet erscheinen, während er für stark backende

Kohle weniger verwendbar sein dürfte. Der Patentinhaber hat aber nicht die Form des

Generators als das Wesentliche seiner Construction hingestellt, sondern die Art und

Weise, wie demselben Luft bezieh. Wasserdampf zugeführt wird, zu welchem Zweck er

eine besondere Düse angegeben hat, welche in Fig. 8 in gröſserem

Maisstabe gezeichnet ist.

In das äuſsere Rohr c der Düse ragt

das an seiner Austrittsöffnung conisch verengte Dampfrohr d hinein. Die Luft wird durch das Luftrohr e

zugeführt. Dieses Luftrohr steht mit einer Gebläsevorrichtung irgend welcher Art in

Verbindung, so daſs, da sowohl Dampf- wie Luftleitung mit Regulirvorrichtung

versehen sind, ein ganz genaues Mischungsverhältniſs zwischen Gas und Luft erzielt

werden kann, wobei, was wesentlich ist, Dampf und Luft nicht in getrennten Strömen,

sondern als fertiges Gemisch gemeinschaftlich in den Generator gehen. Die Anwendung

von Wasserdampf hält Verfasser für recht zweckmäſsig. Gebläsegeneratoren haben immer

eine Tendenz, sehr heiſs zu gehen, so daſs die abgehenden Gase den Generator mit

ziemlich hoher Temperatur verlassen. Diese Temperatur führt aber Wärmeverluste

herbei, namentlich wenn das Gas der Verbrauchstelle durch längere Leitungen

zugeführt wird. Es erscheint somit richtiger, den Gang des Generators durch

Einblasen von Wasserdampf, welcher sich alsdann zersetzt, kälter zu gestalten, um

dadurch zwar kühlere, aber Stickstoff ärmere Gase (und an H reiche. D. R.) zu

erzielen. Bei Generatoren, welche als direkte Gasfeuerung arbeiten, wobei sehr

heiſse Gase sogar erwünscht sind, dürfte das Einblasen von Wasserdampf Nutzen nicht

schaffen, es sei denn, was von einigen Seiten behauptet wird, daſs bei Anwendung von

Wasserdampf die backenden Eigenschaften mancher Kohlensorten weniger zur Geltung

kommen sollen.

Bei denjenigen Generatoren, in welchen durch Ueberhang des Mauerwerkes eine freie

Böschung des Brennmaterials hergestellt wird, auf welche die Verbrennungsluft

einwirkt, leidet die Kante des Mauerwerkes in Folge der intensiven

Verbrennungstemperatur, und dies um so mehr, als sich hier Schlacken anzusetzen

pflegen, welche bei dem Betriebe gewaltsam abgestoſsen werden müssen.

Diesem Uebelstande sucht Adolph Knaudt in Essen durch

die im * D. R. P. Nr. 18719 vom 3. Februar 1882 dargestellte Einrichtung zu

begegnen, welche in Fig. 9 wiedergegeben

ist.

Wie aus der Zeichnung ersichtlich, ist das Mauerwerk des

Generators unterbrochen, und zwar ist an derjenigen Stelle, woselbst

erfahrungsmäſsig Schlackenbildung einzutreten pflegt, ein Metallgefäſs a angeordnet, welches beständig mit Wasser gefüllt

erhalten wird. Bedingung hierbei ist, daſs die innere Gefäſskante b so nahe als möglich an das Brennmaterial heranreicht;

die Unterseite des Wassergefäſses wird durch angehängte Platten c von feuerfestem Material gegen den Einfluſs der Wärme

geschützt.

Es ist eine im Betriebe der Generatoren bekannte Thatsache, daſs

die gebildete Schlacke sich an Metall nicht fest ansetzt und zwar um so weniger, je

kühler das betreffende Metall gehalten wird; nach anderweitigen Erfahrungen kann der

Verfasser deshalb die vorliegende Construction nur als zweckentsprechend bezeichnen,

wobei Verfasser hinzufügt, daſs er dieselbe an einem Generator für Wassergas auf dem

Etablissement der Firma Schulz, Knaudt und Co. in Essen

an der Ruhr in Anwendung sah (vgl. 1887 264 * 28).

Das Patent von G. Happach in Ratibor (* D. R. P. Nr.

16107 vom 17. Mai 1881)

bezieht sich auf einen Generator, welcher sich von den sonst üblichen dadurch

unterscheidet, daſs die Luft das glühende Brennmaterial horizontal durchstreicht

(Fig.

10). Die Aufgabeöffnung wird luftdicht verschlossen. Die Luft tritt nicht

durch Roste oder Schlitze, sondern durch acht an der Vorderwand angebrachte, aus

feuerfestem Material hergestellte Lochsteine oder Düsen von etwa 60cm Länge ein. Der Gasaustritt ist in gleicher Höhe

wie jene Lochsteine angeordnet. Der Generator ist für Koks bestimmt. In Folge dessen

muſs, um eine vollkommene Oxydgasbildung herbeizuführen, die Entfernung vom Eintritt

der Luft bis zum Austritt der Gase (d.h. die Schichthöhe oder Dicke des

Brennmaterials) eine sehr groſse sein. Die Patentschrift gibt für diese Entfernung

das Maſs von 1m,30 an.

Verfasser kann der Ansicht des Erfinders nicht beipflichten, daſs

die aus Lochsteinen gebildeten Düsen nach erfolgtem eventuellem Abschmelzen sich

während des Betriebes leicht auswechseln lassen. Koksgeneratoren gehören zu den

Generatoren, welche sich durch einen besonders heiſsen Gang auszeichnen, namentlich

in der Nähe des Lufteintrittes. Ein Abschmelzen von feuerfestem Material im Inneren

des Generators hat aber stets ein Zusammenschmelzen der betreffenden Theile mit den

benachbarten zur Folge, so daſs, wenn im vorliegenden Falle eine abgeschmolzene Düse

ausgewechselt werden soll, dies ohne Stemmen oder sonstige gewaltsame Arbeiten nicht

möglich sein wird, wodurch die ganze Vorderwand leiden muſs. Aehnliche Erwägungen

lassen den Verfasser bezweifeln, daſs die Düsen sich im Verhältnisse, wie sie

abschmelzen, weiter einschieben lassen.

Um das Austreten von Gasen aus dem Füllschachte eines gewöhnlichen Generators bei dem

Aufgeben von frischem Brennmaterial zu verhüten, läſst David

Grove in Berlin (* D. R. P. Kl. 36 Nr. 24162 vom 22. März 1883,

Zusatzpatent zu Nr. 20730 vom 19. April 1882) durch ein seitliches Luftrohr frische

Luft in den Füllschacht eintreten (vgl. Grove 1885 255 185).

Verfasser glaubt nicht an den Nutzen dieser Anordnung, und sollte

sie thatsächlich functioniren, so würde er darin den Beweis finden, daſs der

Generator mit zu starkem Zug arbeitet und Luft von oben einsaugt, ein Uebelstand,

der nicht allein die Bildung schlechter Gase befördert, sondern auch zu Explosionen

führen kann.

Der Verfasser wendet sich im Weiteren zu den Bestrebungen, welche auf Herstellung von

„permanenten Gasen“ gerichtet sind, d.h.

solchen, welche möglichst arm an schweren Kohlenwasserstoffen und Theerdämpfen sind.

Als Vortheile, welche der praktische Betrieb mit solchen Gasen hat, sind zu

verzeichnen: Erstens, daſs bei den in gewöhnlichen Generatoren hergestellten Gasen

durch die in den Leitungen erfolgende Condensation von Theer nicht nur ein Verlust

von Heizmaterial verursacht wird, sondern auch fortdauernde Betriebsstörungen

veranlaſst werden, wie sie z.B. in mehreren rheinischen Stahlwerken besondere

Einrichtungen zur Beseitigung der ausgeschiedenen groſsen Theermassen nöthig gemacht

haben.

Die Herstellung von möglichst theerfreien Gasen hat aber zweitens noch einen anderen

Vortheil. Solche Gase, welche vornehmlich aus Kohlenoxydgas und leichten Kohlenwasserstoffen bestehen,

entzünden sich leichter, brauchen zum Fortbrennen eine geringere Temperatur und sind

weniger zu Rauchbildung geneigt. Letzterer Umstand läſst ihnen eine gewisse

Bedeutung als Heizmaterial für Dampfkessel zuschreiben, namentlich in gröſseren

Städten, woselbst die Frage der Rauchverbrennung fast eine Lebensfrage der

Industriellen geworden ist.

Der einfachste Weg, theerfreie Gase herzustellen, scheint zu sein, die Gase durch

Condensation von dem Theer zu befreien. Auf diesen Weg ist im J. 1868 von Steinmann im Compendium der

Gasfeuerung hingewiesen und eine dahin zielende Einrichtung durch Zeichnung

erläutert worden. Auch die Schrift „Die Vergasung erdiger Braunkohle“ von Neumann vom J. 1873 bringt die Anordnung

eines mittels Exhaustoren betriebenen Generators. Denselben Zweck hat die unter * D.

R. P. Kl. 26 Nr. 22900 vom 21. September 1882 patentirte Construction von Hermann Schott in Dortmund, welche die Generatoren

mittels Exhaustoren betreibt und die gewonnenen Gase durch Condensatoren und

Skrubber behufs Reinigung hindurchschickt.

Der Verfasser kann sich mit dem Betriebe der Generatoren mittels

Exhaustoren nicht einverstanden erklären, weil hierbei naturgemäſs der Druck nicht

nur in der Gasleitung zwischen Exhaustor und Generator, sondern auch im Generator

selbst unter den auſserhalb herrschenden Atmosphärendruck gebracht wird, was zur

Folge haben muſs, daſs, sobald in dem Mauerwerk des Generators oder Gaskanales

Sprünge entstehen, Luft zu den Gasen treten und dieselben vorzeitig zur Entzündung

oder gar zur Explosion bringen kann. Wie bereits angedeutet, sind derartige

Constructionen seit fast 20 Jahren in der Literatur bekannt, aber so weit seine

eigenen Erfahrungen reichen, nur ein einziges Mal bei Vergasung einer fast

staubförmigen Braunkohle in der Gegend von Halle zur Anwendung gekommen. Von

Versuchen, eine derartige Einrichtung in Anwendung zu bringen, ist dem Verfasser nur

ein einziger Fall bekannt, wo es sich um Vergasung einer fast staubförmigen

Braunkohle handelte.

Um den durch Condensation verursachten Verlust an Heizmaterial wieder gut zu machen,

hat F. C. Glaser in Berlin sich unter * D. R. P. Kl. 26

Nr. 26887 vom 8. August 1883 eine Einrichtung patentiren lassen, durch welche bei

der Vergasung von Torf die condensirbaren Bestandtheile der Gase zum Zweck der

Gewinnung von Ammoniak, Holzessig und Theer mittels Kühlvorrichtung niedergeschlagen

werden.

Das Verfahren selbst ist nicht neu, ist vielmehr bereits von dem

französischen Ingenieur Lencauchez mehrfach beschrieben

und vom Verfasser schon im J. 1881 in der Gegend von Bromberg zur Anwendung gebracht

worden. Vollkommen richtig hebt der Erfinder die Notwendigkeit hervor, den Generator

kalt zu betreiben. Deshalb läſst er die gebildeten Kohlenoxydgase nicht durch den

gesammten Inhalt des Generators hindurchstreichen, sondern zieht sie möglichst tief

ab.

Einen noch einfacheren Weg, zur Herstellung von theerfreien Gasen zu gelangen, bietet

die Thatsache, daſs schwere Kohlenwasserstoffverbindungen, sobald sie durch glühende

Kohleschichten hindurchstreichen, sich unter Ausscheidung von Kohle in leichtere

umsetzen.

Die Praxis hat diese Erscheinung auch bereits vielfach in denjenigen Constructionen von

Feuerungsanlagen verwerthet, bei welchen das frische Brennmaterial unter oder hinter

das bereits in Glut befindliche aufgegeben wird.

Verfasser erinnert hierbei an den bekannten Langen'schen Etagenrost

(vgl. Langen 1862 166 186).

Daſs diese letztgenannte Feuerung und ähnliche in der Praxis nicht haben festen Fuſs

fassen können, ist nicht als eine Folge eines etwa fehlerhaften Prinzipes anzusehen,

sondern eher darauf zurückzuführen, daſs die Bedienung eine etwas complicirte

ist.

Der Gedanke, das erwähnte Prinzip auch zur Herstellung von

Generatorgasen anzuwenden, lag nahe, und die Ausführung erschien ziemlich einfach.

Man hatte ja nur nöthig, die Zugrichtung im Ofen umzukehren, d.h. die atmosphärische

Luft oben an der Stelle eintreten zu lassen, wo das Brennmaterial aufgegeben wird

und den Abzug der Gase unten anzuordnen. Alsdann werden die in dem frischen

Brennmaterial enthaltenen Wasserdämpfe, sowie die sich entwickelnden schweren

Kohlenwasserstoffe und Theerdämpfe gezwungen, durch bereits glühende Kohlenschichten

hindurchzustreichen, woselbst sie in bereits früher angedeuteter Weise in leichte

Kohlenwasserstoffverbindungen umgesetzt werden, während die Wasserdämpfe sich

ebenfalls zersetzen.

In den in den Verhandlungen des Vereins zur Beförderung des

Gewerbefleiſses 1880 enthaltenen Besprechungen der Gasfeuerungen ist der

Generator von W. Gorman in Glasgow (* D. R. P. Kl. 18

Nr. 2155 vom 14. Oktober 1877) erwähnt, in welchem das Prinzip der umgekehrten

Zugrichtung wenigstens theilweise zur Anwendung kam (vgl. 1881 239 * 117).

Generatoren mit umgekehrter Zugrichtung sind an und für sich

nichts Neues. Vor mehr als zwanzig Jahren hat Verfasser in Schweden Gasschweiſsöfen

gesehen, welche unter Anwendung von Holz und Holzkohle mit derartigen Generatoren

betrieben wurden, und selbst mehrfach Gelegenheit gehabt, dieselben für Torf in

Anwendung zu bringen. In der bisher üblichen Anordnung eignen sich diese Generatoren

aber mehr für direkte Gasfeuerung, also für solche, bei welcher die Generatoren den

Oefen unmittelbar angebaut sind, als für indirekte Gasfeuerung, bei welcher

Generator und Ofen mit einer längeren oder kürzeren Leitung verbunden ist. Die Gase

haben nämlich erfahrungsgemäſs eine so hohe Temperatur, daſs auch aus feuerfestem

Material hergestellte Leitungen schnell zerstört werden würden.

Aber selbst angenommen, daſs durch passend gewähltes feuerfestes

Material die Haltbarkeit der Leitungen auf einen hohen Grad gebracht werden könnte,

so würde doch in der unvermeidlichen Abkühlung der Gase eine ziemlich erhebliche

Quelle von Brennmaterialverlust zu finden sein. In Folge dessen lag für die

Construction die Aufgabe vor, die hohe Temperatur der Gase für die Leitungen nicht

nur unschädlich zu machen, sondern auch die sonst verloren gehenden Wärmemengen

aufzufangen und für Gasbildung selbst nutzbar zu machen.

In dieser Richtung liegen mehrere Patente vor, von welchen Verfasser zunächst auf das

von William Sutherland in Birmingham erhaltene * D. R.

P. Nr. 24137 vom 20. Januar 1883 und auf die Beschreibung * D. p. J. 1885 257 * 72 hinweist. Zur Kühlung

des Mauerwerkes an der Stelle, woselbst der obere engere Theil des Generators in den

unteren weiteren übergeht, ist, wie bei dem schon besprochenen Knaudt'schen Generator, ein Wasserkasten

angebracht.

Die Regeneratoren mit rundem Querschnitte sind den von Siemens angegebenen nachgebildet und bestehen somit aus gitterförmig mit

feuerfesten Steinen ausgesetzten Räumen.

In einfacherer Weise als in der eben besprochenen Construction hat Albert Pütsch in Berlin die Herstellung von permanenten Gasen durch den

durch * D. R. P. Nr. 19844 vom 15. Juli 1881 geschützten Generator angestrebt. Fig. 11 und

12

zeigen das Wesentliche der betreffenden Anordnung.

Der Generator besteht aus dem Schacht A, welcher durch die Schüttvorrichtung a mit

Brennmaterial beschickt wird und arbeitet je nach der Natur des Brennmaterials mit

natürlichem oder künstlichem Luftzuge. Die im Generator sich entwickelnden heiſsen

Gase verlassen denselben durch den unten angebrachten seitlichen Kanal b und treten durch die Oeffnung c in den Regenerator B, geben ihre Wärme an

die in demselben aufgestellten Steine ab und gelangen nach Passiren der

Wechselvorrichtung k in die Gasleitung d. Die atmosphärische Luft tritt bei e in die Wechselvorrichtung ein, durchstreicht den

durch früheren Betrieb erhitzten Regenerator B1, erwärmt sich hier und entweicht durch

die Oeffnung c1 in den

aufsteigenden Kanal, um durch f in den Generator und zu

dem daselbst befindlichen Brennmaterial zu gelangen. Der Generator arbeitet somit

mit niederwärts gehender Zugrichtung. Nach einiger Zeit werden die

Wechselvorrichtungen umgestellt, wodurch das Gas durch den Regenerator B1 geleitet wird und

ihm seine Wärme mittheilt, während die atmosphärische Luft durch den Generator B geht, um sich hier zu erhitzen. Durch das mit Düsen

versehene Rohr g kann dem Generator Wasserdampf

zugeführt werden, auch kann in die Wechselvorrichtung bei e ein Gemisch von Luft und Wasserdampf oder auch nur letzterer eingeleitet

werden, welcher alsdann in überhitztem Zustande in den Generator gelangt. In diesem

Falle wird die für den Betrieb des Generators erforderliche Luft durch das Rohr g oder sonstwie zugeführt. Die Thür h dient zur Entfernung der Schlacken.

Statt der in der Zeichnung angegebenen beiden Generatoren, welche

wechselweise erhitzt und abgekühlt werden, hat der Constructeur auch sonstige

bekannte Apparate zur Aufnahme bezieh. Wiedergewinnung der in den Gasen enthaltenen

Wärme in Vorschlag gebracht, als Recuperatoren, Vorwärmeapparate aus feuerfestem

Material oder Eisen u.s.w.

Statt die Wärme durch Regeneratoren u. dgl. wieder nutzbar zu machen, hat Pütsch dieselbe auch dadurch wieder zu gewinnen

versucht, daſs er dieselbe zur Entgasung des frisch aufgefüllten Brennmaterials

benutzt.

Textabbildung Bd. 266, S. 299

Der Schacht A (Textfigur) wird in

gewöhnlicher Weise durch einen Fülltrichter a mit

Brennmaterial beschickt. Die Luft wird durch das Rohr b

in den oberen Theil des Schachtes eingeblasen, die gebildeten Gase verlassen den

Generator unten durch Oeffnungen c, steigen in Kanäle

d, welche in Mauerwerk angebracht sind, nach oben

und umspülen endlich den dünnwandig gehaltenen Fülltrichter a, um alsdann in den Gaskanal e zu gelangen.

Auf diesem Wege geben die Gase ihre ganze Wärme an das Mauerwerk und die Wand des

Fülltrichters ab und erhitzen dessen Inhalt. Die im Fülltrichter aus dem frischen

Brennmaterial sich entwickelnden, theerreichen Gase sind, da ein anderer Ausweg

nicht geboten ist, durch die glühende Kohle hindurchzustreichen gezwungen, sich

dabei zersetzend.

Theodor Schlegel in Düsseldorf (* D. R. P. Kl. 80 Nr.

24430 vom 23. Januar 1883) sucht ein theerfreies Gas dadurch herzustellen, daſs er

zwei Generatoren mit einander combinirt und die Producte des einen durch den zweiten

streichen läſst. Die Anordnung dieses Generators ist in D.

p. J. 1884 254 * 212 ausführlich

beschrieben.

Der Verfasser behauptet, daſs die Ansicht des Erfinders, ein

theerfreies Gas zu erhalten, eine irrige ist. Wie die Zugrichtung auch eingestellt

sein mag, immer befinden sich die Schichten, welche reich an schweren

Kohlenwasserstoffgasen sind, oben an dem Austritt der Gase; es werden deshalb die

schweren Kohlenwasserstoffverbindungen und Theerdämpfe nach wie vor in die

Gasleitungen gelangen. Nach Ansicht des Verfassers leistet die Construction gerade

das Umgekehrte von dem, was der Erfinder beabsichtigt hat.

Das Patent von Bernhard Röber in Dresden (* D. R. P. Nr.

14234 vom 25. Mai 1880) enthält unter mehreren Anordnungen auch einen Generator,

durch welchen die Verbrennungsproducte einer zweiten Feuerung in der Richtung von

oben nach unten hindurchstreichen (vgl. Röber 1882 245 * 80).

Diese Construction hat einen gewissen Werth für stark backende

Steinkohle. Bei Verwendung eines derartigen Brennmaterials kann es von Vortheil

sein, die Entgasung auf einem besonderen Roste vorzunehmen.

(Fortsetzung folgt.)

Tafeln