| Titel: | Grosse Drehbank von Heilmann, Ducommun und Steinlen in Mülhausen i. E. |

| Autor: | Pregél |

| Fundstelle: | Band 266, Jahrgang 1887, S. 193 |

| Download: | XML |

Groſse Drehbank von

Heilmann, Ducommun und

Steinlen in Mülhausen i. E.

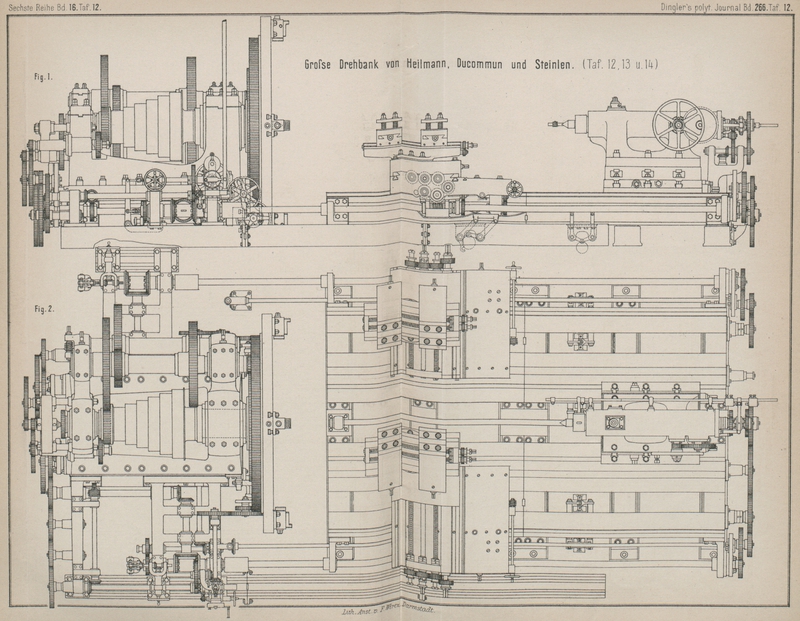

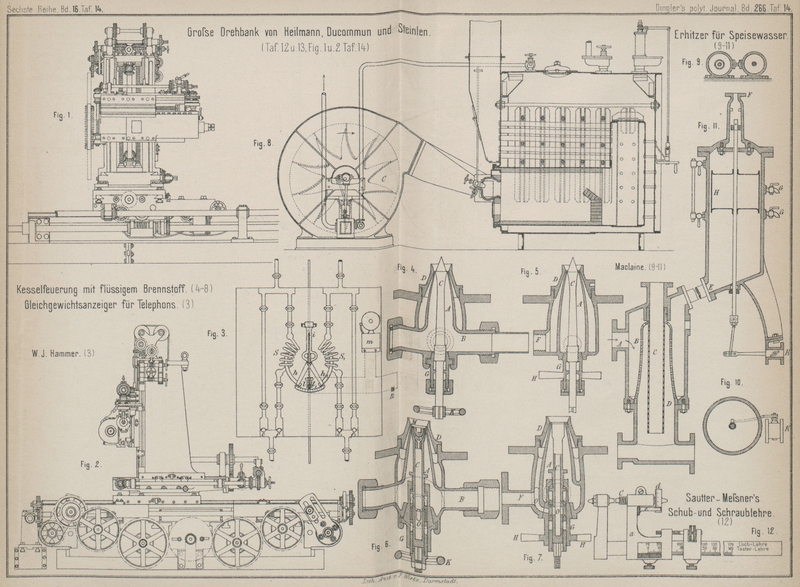

Mit Abbildungen im Texte und auf Tafel 12 bis 14.

Heilmann, Ducommun und Steinlen's groſse Drehbank.

Bei der hervorragenden Wichtigkeit der Drehbänke als Arbeitsmittel dürfte die

eingehende Schilderung einer groſsen Drehbank willkommen sein, welche das bekannte

Werk von Heilmann, Ducommun und Steinlen in Mülhausen

für die französische Schiffbauwerkstätte de la

Chaussade in Guérigny geliefert hat, und welche in der Revue générale, 1887 Bd. 1 S.

43, in Le génie

civil, 1887 * Bd. 10 S. 285 und im Bulletin de la Société industrielle

de Mulhouse, 1887 * S. 218 ausführlich beschrieben

ist. Nach diesen Quellen beträgt das Gesammtgewicht der Drehbank 340t.

Aehnliche Drehbänke für Schiffsmaschinen und Geschützwerkstätten haben u.a. gebaut

W. Asquith in Halifax, Francis Berry in Sowerby Bridge, Kendall und

Gent sowie Gebrüder Craven in Manchester, André Koechlin in Mülhausen, Varall, Elwell und Middleton, Calla, Mazeline und Codi in Frankreich; die

Sächsische Maschinenfabrik vorm. R. Hartmann, die Chemnitzer

Werkzeugmaschinenfabrik vorm. J. Zimmermann in

Chemnitz und endlich Heilmann, Ducommun und Steinlen

mit Spitzenhöhen von 0,6 bis 2m, Bettlängen bis

27m, Planscheibendurchmesser bis 5m, im Gesammtgewicht von 25 bis 200 und 340t.

Die auf Taf. 12 bis 14 dargestellte groſse Drehbank besitzt einen von der Bettplatte

vollständig gesonderten Spindelstock; das verbindende Mittel ist das Grundmauerwerk,

in welchem zwischen Planscheibe und Bett eine Grube ausgespart ist.

Die Hauptdimensionen der Maschine sind: gröſster

Durchmesser des Werkstückes an der Planscheibe 6m,

Durchmesser desselben über dem Bett 3m, gröſste

Länge zwischen den Spitzen 7m, Höhenabstand vom

Mittelbett zur Drehungsachse sogen. Spitzenhöhe 1700mm.

Spindelstockhinterwand bis Planscheibe

4730mm

Planscheibe bis Bett (Grubenbreite)

1270

Bettlänge

9400

–––––––

Gesammtlänge

15400mm

Die Breite der Spindelstock-Sockelplatte ist 2820mm, die Länge der Querbalken 6270mm, die

untere Bettbreite 5660mm, die obere Bettbreite

2645 + 2645 = 5290mm die Breite jeder Wange

1210mm.

Die Höhe des Spindelstockes ist 1700mm, die der

zugehörigen Sockelplatte 820mm, demnach

Gesammthöhe 2520mm. – Die Höhe der Querbalken

300mm, die Betthöhe 800mm, zusammen 1100mm. Die Prismahöhe der Wange 120mm, der

Abstand, obere Wangenfläche bis Mittelachse der Drehbank 1580mm, zusammen 1700mm. Daher Gesammthöhe 1100 + 1700 = 2800mm.

Die Achsmittelentfernungen sind folgende: Entfernung der äuſseren Steuerwellen 3240 + 3240 =

6480mm, jene der Leitspindeln 2150 + 2150 =

4300mm, Entfernung der äuſseren An trieb welle

für das Fräserwerk von der Mittelebene 3757mm.

Die Steuerwellen liegen 375mm unter der

Wangenfläche, die Leitspindeln 275mm, die

Reitstockbetriebswelle 400 + 120 = 520mm unter

derselben. Die Achsmittelentfernungen des Spindelstockes sind: Drehbankspindel und

erste Vorgelegewelle 1490mm, erste und zweite

Vorgelegewelle 1273mm. Die erste Welle liegt

600mm über der Drehbankachse, die zweite Welle

1780mm links von derselben ab. Nur die erste

Vorgelegewelle trägt das Zahnkranzgetriebe der Planscheibe. Die Mittelentfernung der

Versatzräder-Schlitzlager (Scherenmittel) ist 850 + 850 = 1700mm, der Höhenabstand von der Sockelplatte 300mm.

Der Antrieb.

Die Drehbank wird durch eine Dampfmaschine betrieben, welche 300mm Cylinderbohrung, 300mm Hub besitzt und die bei 150 Umdrehungen in der

Minute und bei 2k,75 mittlerem Dampfüberdruck am

Kolben 25 effective Pferdestärken entwickelt.

Der Betrieb der Deckenvorgelege ist genügend durch die Textfig. 1 und 2 erläutert.

Fig. 1., Bd. 266, S. 194

Die Stufenscheibe läuft lose auf der Drehbankspindel oder es wird dieselbe nach

bekannter Art gekuppelt. Der Eingriff mit dem ersten Vorgelege ergibt eine

Uebersetzung

\frac{29}{70}.\frac{12}{86}=0,057=\frac{1}{17,2}

Durch den Eingriff beider Vorgelege entsteht ein Uebersetzungsverhältniſs von

\frac{1}{17,2}\,\left(\frac{22}{62}.\frac{20}{60}\right)=\frac{1}{17,2}.\frac{1}{8,75}=\frac{1}{150}.

Der Zahnkranz für den Betrieb der Planscheibe hat 2600mm Durchmesser, ist aus geschmiedetem Stahl gefertigt, gefräst und in Oel

gehärtet.

Der äuſsere gröſsere Zahnkranz ist aus vier Sektoren zusammengesetzt und mit 360

genau getheilten und gefrästen Schrägzähnen versehen. Derselbe dient hauptsächlich

als Theilrad.

Beide Zahnkränze sind an die Rückseite der Planscheibe angeschraubt.

Mit diesen Einrichtungen können sonach der Drehbankspindel 36 gleichmäſsig abgesetzte

Winkelgeschwindigkeiten ertheilt werden. Auſser diesen Hauptbewegungen kann die

Planscheibe durch den Eingriff einer Schnecke in den äuſseren Zahnkranz die

verschiedensten ununterbrochenen Drehungen sowie absetzende Drehverstellungen

erhalten.

Während der Antrieb der seitlich gelagerten Fräser welle unmittelbar vom Getriebe der

groſsen Stufenscheibe, aber durch Vermittelung des rechtsseitigen

Wechselrädersystemes erfolgt, wird die Schaltbewegung der Drehbanksupporte von dem

auf der Spindel sitzenden Rade nach Belieben gleichzeitig oder abwechselnd auf jedes

der beiden symmetrisch angeordneten Wechselrädersysteme durch Bethätigung der beiden

Steuerwellen abgeleitet. Doch ist die Anordnung der Zwischentriebwerke etwas von

einander abweichend, weil am rechtsliegenden Triebwerk die Lager für die Fräserwelle

und die Bewegungstheile für die Schnecke des groſsen Zahnkranzes noch angesetzt

sind.

Fig. 2., Bd. 266, S. 195

Zwei 140mm starke Wellen, welche in 6480mm Mittelentfernung an den Bettflanken lagern,

übertragen mittels einer wandernden Schnecke die Steuerbewegung für das Drehen und

bethätigen mittels Versatzräder am vorderen Bettende sowohl beide Leitspindeln für

das Gewindeschneiden als auch die Triebwelle für den Reitstockkolben zum Zwecke des

Keilnuthhobelns. Auſserdem wird zum Betriebe des Fräserwerkes auf der vorliegenden

Nebenwange in 3757mm Entfernung von der

Mittelebene eine Welle von beliebiger Länge gelagert.

Die Haupttheile der Drehbank.

1) Der Spindelstock mit Sockelplatte. Die Grundplatte ist 4000mm

lang, 2820mm breit, 820mm hoch, ein in Kastenform gegossener Rahmen von

13093k Gewicht. Hierauf ist der aus zwei

Theilen von gleicher Länge zusammengesetzte Spindelstockkörper aufgeschraubt. Die

Abmessungen sind an der

Auflagestelle 4000 und 2300mm bei 1700mm Höhe des Spindellagers; das Gewicht desselben

ist 29676k. Zwei seitlich am groſsen Vorderlager

angeschraubte Flügel dienen zum Feststellen der Planscheibe während der Fräsearbeit

mittels zwei in der ⊥-förmigen Ringnuth des äuſseren Zahnkranzes eingreifender

Klemmschrauben.

2) Die Drehbankspindel besteht aus geschmiedetem Stahl,

welcher an den Lagerstellen in Oel gehärtet ist. Der vordere Lagerhals hat 650mm Durchmesser und 1000mm Länge. Die Spindel ist in ihrer vollen Länge

von 4730mm für die Durchführung von 200mm starken Bohrstangen ausgebohrt. Diese

Hauptspindel wiegt 9247k.

3) Die Planscheibe von 5000mm Durchmesser wird aus einem Mittelstück von 3000mm Durchmesser und aus vier Kreissektoren

gebildet. Die Feststellung der Spannkloben erfolgt in der üblichen Weise mittels

vier Schraubenspindeln in Kreuzstellung und je zwei dazu parallelen ⊥-förmigen

Spannnuthen. An der Rückwand sind die vorbeschriebenen Zahnkränze angeschraubt. Die

Planscheibe mit Zahnkränzen und Spannkloben wiegt 24015k.

4) Die Stufenscheibe besitzt sechs Riemenläufe von 750

bis 1575mm Durchmesser und 280mm Breite. Die Triebwerksräder haben die im Antrieb angedeuteten Verhältnisse. Die Ausrückung des

zweiten Vorgeleges erfolgt durch Drehung der excentrisch gelagerten Räderachse. Das

Gewicht des Haupttriebwerkes beläuft sich auf 21150k.Einschlieſslich der ad 5 angeführten Nebentriebwerke.

Der vollständige Spindelstock erreicht sonach das ansehnliche Gewicht von 97181k.

5) Die seitlich des Spindelstockes angeordneten Nebentriebwerke sind ungleich. Während das linksgelegte bloſs die

linksliegende Steuer welle betreibt, dient das rechts vorliegende Triebwerk

a) zum Antrieb der vorderen Steuerwelle,

b) zum Betrieb der Planscheibe mittels der Schnecke,

c) für die Handeinstellung der Planscheibe als Theilvorrichtung

beim Zahnräderfräsen,

d) für den Antrieb der seitlich vorliegenden Fräserwelle,

e) für den Betrieb der Steuerwelle durch die letztere und

endlich

f) für den Betrieb der Planscheibe durch die Fräserwelle.

Ad a. Von den Wechselrädern des rechts liegenden Schlitzlagers an der

Spindelstockhinterwand wird mittels eines Kuppelungsrades und zweier Winkelräder

eine kurze Querwelle bethätigt, die mittels eines Wendegetriebes die verlängerte

Steuer welle treibt. In die Ausbohrung dieses Wellstückes schiebt sich eine

Ausrückstange, welche an einem Hebel drehbar angelenkt ist. Ein durch einen

Langschlitz gehender Querkeil verbindet die Ausrückstange mit der

Zahnkuppelungsmuffe des Wendegetriebes, wodurch eine Umkehrung oder Abstellung des

Ganges der Steuerwelle durch Hebelverstellung bequem erhalten wird.

Der Betrieb der Planscheibe ad b wird von der Steuerwelle abgeleitet, indem durch

Vermittelung eines Stirnräder- und eines Winkelräderpaares eine, unter dem

Spindelstock durchgehende Querwelle auf der linken Spindelstockseite einen Satz

Wechselräder bethätigt, an welchen die Schneckenspindel angekuppelt ist. Die in

einem Oeltrog laufende Schnecke wird durch Herabschieben ihres Lagers auſser

Eingriff mit dem Zahnkranz gesetzt und dadurch die Planscheibe für andere

Betriebsarten freigemacht.

Ad c. Wird die Planscheibe als Theilvorrichtung beim Fräsen von Zahnrädern verwendet,

so muſs nach jedem Durchgang des Werkzeuges die Planscheibe mittels der Schnecke,

und im Bogenmaſs um den Betrag der Zahntheilung mit der Hand vorgedreht werden. Da

nun, wie es bereits erwähnt ist, die Zähnezahl des Zahnkranzes 360 beträgt, so kann

man mit Hilfe eingeschalteter Wechselräder und bei vollen oder Vierteldrehungen der

Stellkurbel die vorgeschriebene Theilzahl erhalten. Um überdies jedes Versehen dabei

auszuschlieſsen, wird von der Kurbelwelle ein Zählwerk in Gang gesetzt.

Ad f. Diese Vorrichtung, welche auf der vorderen, auf der Arbeitsseite der Drehbank

liegt, kann ebenso leicht von der Fräserwelle in ununterbrochenen Gang versetzt

werden, indem mit ein Paar Stirn- und Winkelrädern die Verbindung mit der

Kurbelwelle hergestellt, die Stellkurbel aber vorher ausgelöst worden ist.

Ad d. Die Antriebswelle für das Fräserwerk erhält ihre Bewegung entweder von der

Spindel oder bei festgelegter Planscheibe unmittelbar von dem

Stufenscheibengetriebe, immer aber vom rechtsliegenden Wechselrädersystem durch

Vermittelung verschiedener Zwischenräder.

Ade. Da nun während der Fräserarbeit die vorliegende Steuerwelle in der früheren

Verbindung eine zu groſse Geschwindigkeit erhalten, demnach für jede Schaltbewegung

unbenutzbar würde, so ist ein passende Abhängigkeit zwischen Fräserwelle und Steuer

welle durch Einschaltung eines Schneckenradgetriebes geschaffen. Selbstverständlich

wird das ad a erwähnte Kuppelungsrad von der Steuerwelle unabhängig und als ein

Zwischenrad wirkend gemacht.

Im Uebrigen ist es vortheilhafter, die etwa erforderlichen Vorschubbewegungen während

des Fräsens von der linksliegenden Steuerwelle ausführen zu lassen.

Diese soeben beschriebenen Triebwerke sind in Rahmen gelagert, welche an die Flanken

der Spindelstock-Grundplatte angeschraubt sind.

6) Zwei auf fünf Querbalken aufgeschraubte 9400mm

lange Bettbalken bilden zusammen das Hauptbett. Jeder Bettbalken besteht aus zwei

Stücken von halber Länge, welche gehörig verschraubt, durch Querkeile versichert und

in der Verbindungsstelle auf dem mittleren Querbalken von 1200mm Breite aufliegen, während die anderen

Querbalken bloſs 600mm breit und 6270mm lang sind.

Die Bettbalken sind 800 + 120 = 920mm hoch.

Jeder Bettbalken hat auf seiner ganzen Länge eine Prismaführung von 1210mm Breite und 120mm Höhe für die Auflage des Supportschlittens, eine durchgehende ⊥-förmige

Spannnuth für die Feststellung desselben und eine etwas gröſsere Spannnuth für die

Reitstockauflage. Auſserdem sind an den inneren Querverbindungen Lagerstellen für

die Leitspindel vorgesehen. Die obere Gesammtbreite der Balkenverbindung, von

Auſsenwand zu Prismakante und Prismakante zu Auſsenwand gemessen, beträgt 175 + 1210

+ 2450 + 1210 + 175 = 5220mm.

Das ganze Hauptbett ist zur Mittelebene der Drehbank symmetrisch angeordnet, das

Gesammtgewicht desselben beträgt 69857k.

7) Die Drehbank besitzt zwei gleiche Supporte. Bloſs der Höhenabstand von Prismawange

bis zur Stahlauflage ist verschieden, und zwar 1470mm beim vorderen, 1580mm beim hinteren

Support.

Die Supporte sind nach üblicher Art ausgeführt und bestehen aus: Hauptschlitten,

Querschlitten, Drehstück, Kreuzsupport und Obertheil mit den Spannschrauben.

Bemerkenswerth sind bloſs die Abmessungen, wobei als Länge stets die, in die

Bewegungsrichtung des Theiles fallende Dimension bezeichnet ist.

Der Hauptschlitten ist lang 2860, breit 2465, hoch 400mm; der Querschlitten 1700, 1680 und 350mm. Die Auflage des Drehstückes hat 1000mm Durchmesser, die Höhe desselben ist 405 bezieh. 515mm, die obere Prismabahn ist 2300 lang und 630mm breit. Der Kreuzsupport ist lang 610, breit

1050mm. Der Supportobertheil ist 1450 und

610mm lang und breit. Kreuzsupport mit

Obertheil sind zusammen 315mm hoch. Die

Gesammthöhe des hinteren Supportes daher 400 + 350 + 515 + 315 = 1580mm.

Selbstgang ist bloſs für die unteren Schlitten vorgesehen, die Drehstücke werden

mittels innenliegender Zahnkranzgetriebe, alle Supporttheile mittels auf die

Transportspindeln aufgesteckter Ratschenhebel durch Hand bewegt.

Der selbstthätige Schlitten Vorschub für das Lang- und Plandrehen wird durch

Zahnstangenbetrieb bezieh. durch ein Paar Bewegungsspindeln von der auf der

Steuerwelle wandernden Schnecke mittels Räder in bekannter Weise abgeleitet.

Der Betrieb der Leitspindel für das Gewindeschneiden wird von der Steuerwelle

abgeleitet, und durch Einschaltung von Versatzrädern nach Belieben geregelt. Zu

diesem Behufe ist an der vorderen Stirnwand des Bettes je ein Schlitzlager (Schere)

für jede Leitspindel vorgesehen.

Die Leitspindel wird bloſs zu ⅔ ihres Umfanges von der Mutter gefaſst, so daſs der

frei bleibende Theil zur Unterstützung dienen kann. Durch Ausschieben der

Mutternhälften mittels Schneckenradbetriebes wird die Leitspindel frei.

Noch ist eine selbstthätige Riemenverschiebung für das Deckenvorgelege vom

Arbeitsstande aus zu erwähnen, eine Einrichtung, welche entweder durch Hand oder von

den Steuerwellen betrieben werden kann. Parallel zu den Steuerwellen nach dem Bett

zu lagern zwei schwächere durch Kipplager gestützte Wellen, welche bis zu den

Nebentriebwerken reichen und dort nach aufwärts abzweigend die Riemengabeln bewegen,

Ausschiebbare Räder am Schlitten stellen eine Verbindung mit den Steuerwellen her,

auſserdem kann mittels eines Winkelräderpaares die Riemenverstellung durch Hand

vollendet werden. Das Gesammtgewicht der Supporte mit sämmtlichen Bewegungstheilen

ist 81349k.

8) Der Reitstock besteht aus der Grundplatte, dem

Mittelstück und dem eigentlichen Reitstocksattel. Die Gesammthöhe dieser Theile ist

1700mm. Die Grundplatte, die Brücke zwischen

den beiden Bettbalken, erhält durch einen Ansatz Führung an zwei Seitenleisten

derselben und Feststellung durch Ankerschrauben, welche in den ⊥-förmigen

Spannschlitzen laufen, deren Mittelentfernung 1660mm beträgt. Verstellt ward die Grundplatte durch ein aus Winkel- und

Stirnrädern zusammengesetztes Triebwerk, welches in eine in den Bettbalken seitlich

eingegossene Zahnstange wirkt und durch einen Ratschenhebel durch Handbewegung

bethätigt wird. Zum Zwecke des Conischdrehens wird das in Quernuthen geführte

Mittelstück mittels seitlicher Druckschrauben aus der Mittelebene geschoben und

dadurch der fest aufgeschraubte Reitstocksattel mitgenommen. Diese Trennung ist zu

dem Behufe vorgesehen, damit bei der Bearbeitung hohler Gegenstände, wie

Dampfcylinder u. dgl. oder Kurbelwellen der gewöhnliche Reitstocksattel durch einen

solchen mit Planscheibe ersetzt werden kann, wie dies bei den

Locomotivräderdrehbänken der Fall ist.

Allerdings ist hier kein Antrieb der Reitstockplanscheibe vorhanden, was zum

Fertigdrehen desjenigen Werkstückendes, welches vorher zum Mitnehmen diente, wohl

erforderlich wäre, ein Mangel jedoch, der bei den vorhandenen Einrichtungen leicht

zu beseitigen ist. Der Reitstockkolben hat 350mm

Durchmesser und 1250mm Hub, er wird durch ein

seitliches Griffrad mit Räderumsetzung und Zahnstangengetriebe zurückgeführt oder

angestellt. Um denselben aber beim Bohren vorzutreiben oder für das Ausstoſsen von

inneren Keilnuthen gleichsam wie einen Hobelstöſsel vor und zurück zu bewegen, sind

die folgenden Triebwerkseinrichtungen getroffen:

An der Hinterseite der Grundplatte ist ein freistehender Bock angeschraubt, in

welchem ein lothrechtes kurzes Wellenstück lagert, das die Drehbewegung von der

unteren Mittelwelle des Hauptbettes auf eine oberhalb liegende Zwischenwelle

überträgt. Von dieser wird durch Vermittelung eines aus fünf Stirnrädern und einer

Zahnkuppelungsmuffe zusammengesetzten Wendegetriebes die Reitstockspindel nach

beiden Drehungsrichtungen bethätigt. Der Hub des Kolbens wird begrenzt, die Umkehrung

eingeleitet durch stellbare Anschlagknaggen, die an einer seitlichen Ausrückstange

sich vorfinden und welche durch einen Hebel die Verschiebung der Kuppelungsmuffe

besorgt. Das Gewicht des Reitstockes mit sämmtlichen Bewegungstheilen ist zu

24485k angegeben.

9) Das Fräserwerk (Fig. 4 bis 6 Taf. 13 und

1 und

2 Taf.

14) vervollständigt den Wirkungsbereich dieser Drehbank ganz auſserordentlich und

macht dieselbe erst zu Arbeiten geeignet, wozu eine gröſsere Anzahl mächtiger

Maschinen erforderlich wäre. Hierdurch kann nicht nur die gesammte Maschine besser

ausgenutzt und zeitweiligem Stillstand derselben vorgebeugt werden, sondern es wird

auch der groſse Vortheil wahrgenommen, welcher das Fertigstellen eines schweren

Werkstückes bei nur einmaligem Aufspannen mit sich bringt. Nachdem beide Supporte

bis zum Hauptschlitten abgehoben worden sind, werden beide Hauptsupportschlitten

durch ein passendes Mittelstück zu einem ganzen, die volle Bettbreite umfassenden

Stück vereinigt. An Stelle der früheren kurzen Bewegungsspindeln werden solche von

durchgehender Länge eingezogen und die Mittelwelle für den Betrieb eingerichtet.

Die Verbindung dieser Schlittenwelle mit der am rechtsliegenden Neben trieb werk

angekuppelten Keilnuthwelle erfolgt durch ein wanderndes Hülsen-Winkelrad, welches

am Schlitten gelagert ist und ein Paar Stirnräder daselbst betreibt. Die

Keilnuthwelle wird durch Lagerböcke unterstützt, die in Spannschlitzen einer langen

Nebenwange beliebig an passender Stelle aufgestellt werden. Der groſse

Doppelschlitten wird durch die gleichzeitige und gleichmäſsige Drehung der beiden

groſsen Leitspindeln verstellt und verschoben. Zu diesem Behufe werden beide

Leitspindeln durch die Einschaltung des Reitstocktriebrades als loses Zwischenrad in

Abhängigkeit gebracht und beide gleichzeitig nur von der links liegenden Steuerwelle

getrieben. Die Länge des Doppelschlittens (in der Bettrichtung) ist 1680 + 1170 =

2850mm, die Gesammtbreite 2460 + 2000 + 2460 =

6920mm. Auf diesen Hauptschlitten wird eine

Querschlittenplatte aufgeschoben, welche eine Kreisauflage mit Ringnuth enthält,

1200 + 850 = 2050mm Länge, 1680mm Breite und 180mm an Höhe miſst und 4000 + 2000 = 6000mm Hub besitzt, welcher von der hinteren Steuerwelle durch Vermittelung

der wandernden Schnecke und der bekannten Stirnräder durch die zwei

Schlittenspindeln in selbstthätiger Bewegung erzeugt wird.

Auf diesem Querschlitten wird nun ein Drehstück aufgesetzt, welches eine wagerechte

Prismaführung für den Fräserständer bildet, während an der lothrechten Führung des

letzteren der Ständerschlitten sich verschiebt. Weil nun der Fräserständer sich

sowohl gegen das Drehstück verschiebt, als auch gegen die Mittelwelle des

Doppelschlittens jede Winkelstellung in wagerechter Ebene einzunehmen vermag, so

wird der Antrieb durch

ein System parallel liegender Wellen vermittelt, von denen ein kurzes stehendes

Stück, gleichsam die Drehungsachse der Prismaführung bildend, den Antrieb von der

Mittelwelle ableitet.

Der Fräserständer ist 2700mm hoch, sein Fuſs hat

1600mm Seitenlänge und 1200mm Verschiebungsmöglichkeit auf der

Drehstückwange. Die eigentliche Fräserspindel ist in einem langen Hohlkörper

gelagert, welcher in die Führung einer Platte sich einschiebt, die

Winkeleinstellungen bis 35° in lothrechter Ebene zuläſst und an dem vorerwähnten

Ständerschlitten drehbar angesetzt ist. Dadurch wird es möglich, der Fräserspindel

auſser den früheren noch eine Höhen Verstellung von 300+1100 = 1400mm und eine Verschiebung in ihrer Achsrichtung von

1000mm zu ertheilen.

Die Schaltbewegungen des ganzen Fräserwerkes können in fünf vollständig von einander

unabhängige Gruppen getheilt werden, nämlich:

a) Die Schlittenbewegung durch die beiden groſsen Leitspindeln.

b) Die Bewegung des Querschlittens mit dem Drehstück.

c) Die Fortrückung des Ständers auf der Wange des Drehstückes durch zwei liegende

Bewegungsspindeln. (Selbstthätige Drehung ist nicht vorgesehen.)

d) Höhenverstellung des Ständerschlittens durch zwei stehende Bewegungsspindeln

mittels Schneckenrad- oder Winkelradbetriebes. Der Ständerschlitten ist auſserdem

durch Gegengewichte, welche an zwei über Rollen laufende Metallbänder angehängt

sind, ausbalancirt.

e) Verschiebung des Spindelkörpers in der Achsrichtung der Fräserspindel in jeder

Lage durch das Spindeltriebwerk.

Fünf Gruppen von Versatzrädern ermöglichen für jede dieser Bewegungen eine

unabhängige Regelung der Bewegungsgeschwindigkeit. Auſserdem sind die drei zuletzt

unter c, d, e angeführten Bewegungsabtheilungen noch mit Wendegetrieben

ausgestattet, durch welche eine selbstthätige Hubbegrenzung und Ausrückung mittels

Anschlagknaggen verbunden ist. Das gesammte Fräserwerk wiegt 46589k.

Die Messerscheibe zum Flachfräsen wird auf die Spindel aufgeschraubt, während die

Fräserwerkzeuge nach gewöhnlicher Art auf Dorne gesteckt, diese durch die hohle

Spindel geschoben und mittels Muttern sichergestellt werden. Für weitausladende

Fräserwerkzeuge wird ein. Gegenlager an den Spindelkörper angesetzt, wozu die daran

befindlichen Spannnuthen eine beliebige Einstellung erleichtern. Sind Zahnräder von

mehr als 6m Durchmesser und 0m,5 Kranzbreite zu fräsen, so werden an den

Spindelkörper noch Vorrichtungen angesetzt, die aus je einem Lagerbügel bestehen, in

welchen nach Bedarf kleine loth- oder wagerechte Fräserspindeln von der Hauptspindel

betrieben werden.

10) Die Transmissionstheile mit der

Betriebsdampfmaschine, Aufspannwerkzeuge, Setzstöcke, Schlüssel und Handhebel haben

zusammen ein Gewicht von 21200k.

Hiernach stellt sich das Gesammtgewicht der vollständigen Drehbank wie folgt auf:

Spindelstock mit Planscheibe

97,2t

Bett

69,9

Supporte vollständig

81,3

Reitstock

24,5

Fräserwerk

46,6

Dampfmaschine und Transmission

21,2

–––––

Zusammen

340,7t

So wie das Fräserwerk während der Drehthätigkeit der Bank passende Verwendung an

anderem Ort als selbständige Arbeitsmaschine finden kann, ebenso wohl können dieser

Drehbank andere Hilfstheile noch zugefügt werden, um so den Wirkungsbereich dieser

groſsartigen Maschine zu erweitern und dieselbe zu einem Universalwerkzeug im

weitesten Sinne des Wortes zu gestalten, welches dem Genie ihrer Erbauer alle Ehre

macht.

Pregél.