| Titel: | Neuerungen an Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 289 |

| Download: | XML |

Neuerungen an

Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes S. 157

d. Bd.)

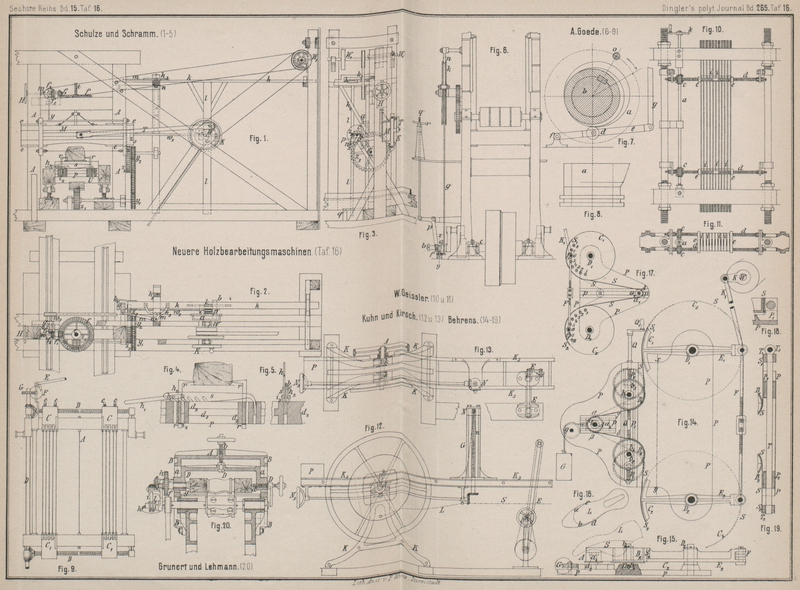

Mit Abbildungen auf Tafel

16 und 17.

Neuerungen an Holzbearbeitungsmaschinen.

Bei dem Horizontalgatter von Schulze und Schramm in Wendisch-Buchholz (*

D. R. P. Nr. 40087 vom 21. September 1886) wird von der Hauptwelle W (Fig. 1 bis 5) die hin und her gehende

Bewegung der. Gattersäge durch die Kurbelscheibe K und

Pleuelstange T, der Vorschub des Arbeitsschlittens U durch die Reibungsscheibe a und ein Zahnkettengetriebe, die auf und nieder gehende Bewegung des

supportartig im Gestelle A geführten Gatters M durch ein Vorgelege W1 und Schraubenspindel t bewirkt.

Die Bewegungsübertragung auf den Arbeitsschlitten U

erfolgt mittels Zahnräder z1

z2

z3 und Kettengetriebe

y1

y2 durch die zur

Antriebswelle W senkrechte Welle w2, welche einerseits

in einem am Gattergestelle befestigten Lager o ruht und

andererseits durch eine an der Steuerstange k hängende

Stange l mittels eines an dieser befestigten Traglagers

p getragen wird; letzteres schlieſst eine auf Welle

w2 in Feder- und

Nuthverbindung verschiebbare Hohlachse ein, welche zwei Reibungsscheiben b und c mit einander

verbindet. Von diesen beiden Scheiben, welche zur Erhöhung ihrer Adhäsionsfähigkeit

mit Lederringen versehen sind, steht die eine in stetiger Berührung mit der

tiefliegenden ebenen Fläche der Scheibe a, während die

andere Scheibe c durch Vorwärtsziehen der Steuerstange

k mit dem hohen Rande der Scheibe a in Berührung gebracht werden kann. Vermöge dieser

Einrichtung kann durch Vor- und Rückwärtsschieben der Steuerstange k die Scheibe b mit der

Scheibe a an mehr oder weniger von der Mitte entfernten

Punkten zum Angriff gebracht und dem zu Folge durch Scheibe a in mehr oder weniger rasche Umdrehung versetzt werden, welche sich

mittels des Zahnrädergetriebes z1

z2

z3 und Kettengetriebes

y1

y2 auf den Schlitten

U überträgt. Die Anordnung ist hierbei derart

getroffen, daſs die kleinere Scheibe c stets diesseits

der Mitte der Scheibe a bleibt, während die gröſsere

Scheibe b jenseits dieser Mitte in verschiedenen Radien

der Scheibe a eingestellt wird, und daſs Scheibe b gerade in die Mitte der Scheibe a gelangt, wenn die kleine Scheibe c auf den Rand der letzteren gezogen wird; es tritt

dann in diesem Augen-Wicke eine Umkehrung der Drehbewegung der Welle w2 ein. Diese

rückgängige Bewegung erfolgt um so schneller, je kleiner der Durchmesser der Scheibe

c gegenüber demjenigen der Scheibe b und je gröſser der Durchmesser des Randes der Scheibe

a ist. Demgemäſs erfolgt dann auch in Wirklichkeit

die Rückwärtsbewegung des Schlittens U mit groſser

Geschwindigkeit, wogegen man es andererseits in der Hand hat, die Geschwindigkeit

des Schlittenvorschubes während der Arbeitsdauer innerhalb sehr weiter Grenzen

bis zu Null herab durch Vor- und Rückwärtsschieben der Steuerstange zu

verändern.

Zum raschen Vorschieben ist die letztere mit einem Handgriffe k0 versehen (Fig. 2 Taf. 16); um jedoch

ihre Lage fein einstellen zu können, steht sie in Verbindung mit einem zweiarmigen

Hebel mm, welcher sich um einen an der Auflagerstütze

k2 der Steuerstange

befestigten Bolzen n dreht und mittels eines Stiftes in

eine Einkerbung des an der Steuerstange befestigten Segmentbogens k3 eingreift, so daſs

ein leichter seitlicher Druck gegen den Hebel m eine

kleine Vor- oder Rückwärtsbewegung der Steuerstange k

zur Folge hat.

Soll die Umsteuerung rasch erfolgen, so hebt man die Steuerstange k etwas in die Höhe und drückt sie etwas seitlich,

wodurch ihre Verbindung mit dem Hebel m gelöst und

zugleich auch der Druck der Scheibe b (bezieh. c) und a gegenüber

aufgehoben wird, schiebt sodann die Steuerstange in die gewünschte Stellung und

bringt sie wieder in Eingriff mit dem Hebel m, wodurch

auch die Reibung zwischen den Scheiben wieder hergestellt wird. Diese Reibung wird

auch durch die nach unten verlängerte und durch den Schlitz eines befestigten

Brettes q hindurchragende Stange l während der Arbeit federnd gesichert.

Eine schwingende Führung der Säge wird dadurch herbeigeführt, daſs die mit beiden

Sägearmen verbundenen Klauen in vier, am Support M

befestigten, schwach gekrümmten Führungsbahnen ee hin

und her geführt werden.

Die senkrechte Bewegung des Supports erfolgt mittels Kegelräder ff1 und Handrades H; neu ist hierbei jedoch, daſs die Welle w4, auf welcher das

Handrad H und das conische Zahnrad f1 sitzen, gleichzeitig

ein zweites Kegelrad f2

trägt, welches mit einem von der Vorgelegewelle W1 aus in Umdrehung gesetzten Zahnrade f3 beliebig in und

auſser Eingriff gebracht werden kann, so daſs es dem Maschinenführer möglich ist,

den Support während des Herrichtens eines neuen Arbeitsstückes durch die Maschine

selbst heben zu lassen. Zu diesem Zwecke braucht man nur das Zahnrad f3 auf der Welle w3, die durch

Triebwerkswelle W1

mittels Riemenbetriebes bewegt wird, verschiebbar zu machen und mit einem gegabelten

zweiarmigen Hebel y in Eingriff zu bringen und nach

erfolgter Hochbewegung des Supportes wieder auszurücken. Die Welle w3 kann auch selbst

verschoben oder etwas seitlich gedreht werden, zu welchem Zwecke sie in einem mit

Kugelschalen versehenen Lager zu lagern und durch einen zweiarmigen Hebel y selbst zu umfassen ist.

Die Einspannvorrichtung P besteht aus zwei

prismatischen, mit senkrechten Löchern versehenen Klötzen d2 (Fig. 4 und 5), welche sich in

Prismenführung d3

verschieben lassen; ein mit schrägen Schlitzen versehener Spannhaken s wird mit dem Hakenende in den einen Klotz

eingesteckt, während ein Gelenkhebel h1

h2

i2 mit seinem

gegabelten Theile i2 in

eines der Löcher des anderen Klotzes d2 eingesteckt wird. Der aus zwei mittels eines

Stehbolzens b1 unter

einander verbundenen Lamellen h1 und h2 bestehende Hebel h1

h2 wird so bewegt, daſs

sein Stehbolzen b1 in

einen der schrägen Schlitze des Spannhakens eingreift. Zwei in die beiden Klötze d2 eingesteckte

Winkelhaken r drücken sich beim Spannen der Vorrichtung

in das festzuspannende Werkstück ein. Das Spannen der Vorrichtung erfordert, nachdem

der Eingriff des Stehbolzens b1 in einen Schlitz des Spannhakens s bewerkstelligt ist, nur ein Niederdrücken des Hebels

h1

h2 unter die

horizontale Lage herab.

Die in D. p. J. 1887 263 *

457 beschriebene Vorschubvorrichtung für Vollgatter mit

Walzenvorschub wird von A. Goede in Berlin (*

D. R. P. Zusatz Nr. 39810 vom 12. September 1886) nicht unwesentlich vereinfacht,

indem als Ersatz für die bei der ersten Ausführung verwendeten Kurbeln bezieh.

Excenter ein Excenterkegel benutzt wird, wodurch ein einfacheres Bewegungsgesetz

hervorgerufen wird.

Dieser Excenterkegel a (Fig. 6 bis 8) sitzt mit Nuth und

Feder verschiebbar auf dem Wellenende b, welches durch

Gegenkurbel mit der Kurbelwelle c centrisch laufend

verbunden ist, so daſs durch Umdrehung der Kurbelwelle die Excentricität des Kegels

a die Rolle d mit

Hebel e niederdrückt und mit Schwingung des Hebels auf

dem Zapfen f durch die Zugstange g, einen Hebel und einen Schaltkegel das Schaltrad k dreht und damit den Stamm nach den Sägen führt.

Dieser Stammvorschub muſs sich bei jeder Umdrehung wiederholen, da durch die Wirkung

einer Feder der vorhin genannte Hebel seinen Schaltkegel und ebenso durch Zugstange

g und Hebel e die

Rolle d wieder in die Anfangslage zurückgebracht wird,

nachdem der höchste Punkt der Excentercurve die Rolle überschritten hat. Das

Schaltrad wird inzwischen durch den Rückhaltkegel n in

fester Lage gehalten. Der Excenterkegel ist derartig geformt, daſs bei allen

Einstellungen desselben, welche für Aenderung der Vorschubgeschwindigkeiten durch

seitliche Verschiebung eintreten, der durch die Umdrehung des Excenterkegels

bewirkte Hub der Rolle d von Anfang Vorschub bis zu

einer Kurbelstellung o (Fig. 7) immer gleich

bleiben muſs, und indem diese Kurbelstellung mit Bezug auf den Sägenüberhang für den

Schnittanfang berechnet ist, wird dieser auch stets derselbe bleiben und danach der

weitere Vorschub in gleichem Verhältnisse zur Sägengeschwindigkeit vollzogen werden.

Diese Verstellung des Excenterkegels in der Achsenrichtung für die verschiedenen

Vorschubgeschwindigkeiten erfolgt durch den Winkelhebel p, welcher mit dem unteren Arme in eine Nuth des Kegels faſst und von dem

anderen Arme durch Schraubenspindel q und Handrad r die verlangte Einstellung erhält.

Um bei dem für stärkere Stämme üblichen Zerlegen in zwei mittlere Pfosten und mehrere

seitliche Schwartenbretter das Verstellen der seitlichen

Sägenbündel zur Mittelsäge möglichst rasch und leicht bewirken zu können,

werden die beiden Sägenbündel auf Schraubenspindeln mit entgegengesetzten Gewinden

gebracht, so daſs sie mittels derselben gegen einander schnell und gleichmäſsig

verstellt werden.

Zum einfachen Schneiden bedient man sich der Säge A

(Fig. 9),

welche feststehend ist. Man kann nun die anderen Sägen, wenn es der Platz erlaubt,

auf die Seite drehen oder auch abhängen. Zum Herstellen eines gewöhnlichen

Vollgatters werden die Supporte mit den übrigen Sägen vermittelst der Schrauben B in die Nähe der Mittelsäge A gebracht. Man kann dabei den mittleren zwei Pfosten nach jedem Schnitte

andere Stärken geben.

Die Supporte C und C1 sind durch die Schrauben B verbunden, welche durch die Verbindungsspindel D mit Uebersetzungsrädchen gleichmäſsig und regelrecht fortbewegt werden.

In jedem Supporte ist eine Schraubenmutter so angebracht, daſs sie bei dem

Sägenspannen, welches beim Anziehen der Supporte durch die vier Schrauben e geschieht, in der normalen, durch die Schraube B bedingten Stellung verbleibt.

Um das gleichmäſsige Anziehen der einzelnen Sägen an den Sägenangeln, welche letztere

auf die Supporte aufgeschoben werden, zu ermöglichen, sind Stellkeile

angebracht.

Beim Bauholzschneiden wird die Mittelsäge A

entfernt.

Bei jedem Gatterhube stöſst der Hebel E an ein

verstellbares Stück Holz an, so daſs dadurch das Prismarad F bewegt wird. Letzteres ist mit einem Schneckenrade verbunden, welches in

das Rad G eingreift und dadurch mittels der

Verbindungsspindel D eine allmähliche Zusammenschiebung

der Supporte C und C1 mitsammt anhängenden Sägen bewirkt.

Während nach dem geschilderten Vorschlage je ein Sägenbündel zu einer mittleren

feststehenden Säge eingestellt werden soll, wird in wesentlich gleicher Weise von

W. Geissler in Gohlis-Leipzig (* D. R. P. Nr. 40025

vom 6. November 1886) das Einstellen der einzelnen Sägen eines Vollgatters gegen

einander in Anregung gebracht.

Hier sind oben und unten im Gatterrahmen je zwei Schraubenspindeln d (Fig. 10 und 11) in Form je

einer Traverse angeordnet. Auf denselben werden bei der gleichzeitig stattfindenden

Verdrehung mittels des Schraubenrädergetriebes kca

Richtplatten e gegen einander verstellt, zwischen denen

die durch Einlagen i getrennten Sägenblätter eingehängt

sind. Werden nun die Spindeln d durch das Getriebe

bewegt, so werden die Richtplatten e die Sägenblätter

gegen einander bewegen, genau einstellen und schlieſslich festklemmen.

Bei der nach Art der Blockquerschneide-Sagemaschinen

angeordneten Ausführung von C. Kuhn in Fünfhaus und Gebr. Kirsch in Wien (* D. R. P. Nr. 38761 vom 1. Mai

1886) sind Vorrichtungen in Form von Flaschenzügen oder Hebeschrauben angeordnet, um

das Sägeblatt zu halten und dem Arbeitsstück entsprechend zu verstellen. Die Säge

h (Fig. 12 und 13) wird im

gezeichneten Fall von der Gelenkstange G

und dem Kopfe N der Schraubenspindel n

getragen, welche vom Handrade N3 aus mittels Kegelräder der fortschreitenden

Schnitttiefe entsprechend verstellt wird. Die Säge S

selbst wird durch die Pleuelstange L vom Kurbelzapfen

der Welle A aus hin und her geschoben. In offenen

Hülsen am Ständer K der gesammten Maschine ist der

mittels Gewichtes P ausgeglichene Hebel K3 gelagert, welcher

das Gestell für die Spindel n und damit die Säge selbst

trägt. Dieser Hebel kann nun in seinem Lager durch den gezeichneten Flaschenzug E oder auch statt dessen durch eine gelenkig

angeordnete Hebeschraube der Dicke bezieh. Höhenlage des zu zertrennenden Blockes

entsprechend eingestellt werden.

Statt der Aufhängung der Säge S am Hebel G wird in einer zweiten, in der Patentschrift

dargestellten Ausführung eine gewöhnliche Kreuzkopfführung an dem Hebel K3 vorgeschlagen.

Der Hebel K3 ist in der

Lagerhülse durch eine Klemmschraube k feststellbar.

Um Sägenschnitte nach beliebigen Curven zu vollziehen,

wie dies z.B. namentlich bei den Leistenschnitten an Schuhleisten erforderlich ist,

gibt C. Behrens in Alfeld (* D. R. P. Nr. 38768 vom 11.

August 1886) dem biegsamen Sägeblatt durch Leitrollen, welche an der Schnittstelle

um die Schnitttiefe niedriger als dieses sind, die Form der bezüglichen Curve und

vollführt durch Bewegung des Blattes den Schnitt. Ist die Bewegung des Blattes eine

hin und her gehende, so werden seine Enden entweder an zwei verschiedenen Theilen

oder an einem Gemeinschaftlichen Stücke, welches die bezeichnete Bewegung vollführt,

befestigt. Erfolgt aber die Bewegung stets in gleicher Richtung, so muſs das Blatt

endlos und sein Betrieb wie bei Bandsägen sein. Die für den Schnitt nöthige

nachgiebige Spannung erhält das Blatt entweder durch die Spannrollen selbst mittels

Feder- oder Gewichtsbelastung derselben, oder bei hin und her gehender Bewegung auch

durch Einschaltung von Spannfedern zwischen den Blattenden, z.B. in der Weise, daſs

das gemeinschaftliche Stück ein federnder Bügel ist.

Die zu erreichende Curve für einen Keilleisten L (Fig. 16)

besteht aus einem Kreisbogen ab und den beiden ihn

berührenden geraden Strecken ac und bd. Zur Herstellung wird das Sägeblatt über eine Rolle

A (Fig. 14 und 15) von dem

Radius des Bogens ab und von da über die Leitrollen B1 und B2 geführt. Der Bogen

ab des Schnittes (Fig. 16) wird von den

Theilen αβ erhalten (Fig. 14), während die

geraden Strecken ac und bd

des ersteren von den Theilen αγ und βδ des Blattes bei dessen Bewegung erhalten werden. Für

diese ist in den Fig. 14 und 15 die hin und her

gehende angenommen und zu diesem Ende das Blatt S mit

seinen Enden S1 und S2 auf den Segmenten

C1 und C2 befestigt. Diese

drehen sich auf den Zapfen D1 und D2,

welche in der Gestellplatte P sitzen. Die Arme E1 und E2 der Segmente sind

durch die der Länge

nach verstellbare Stange F verbunden, so daſs beide

durch das Kurbelgetriebe K und K1 von der Welle W aus dieselbe schwingende Bewegung erhalten. Die Leitrolle A sitzt auf dem Zapfen a1, der im Gleitklotze a2 befestigt ist.

Dieser verschiebt sich in dem Schlitze p auf der Platte

P und wird durch das Gewicht G mittels der über die Rolle g geführten Schnur angezogen. Dadurch erhält das Blatt S die erforderliche nachgiebige Spannung.

Für Oberschnitte verschiedener Krümmungen werden Leitrollen A mit dem entsprechenden Krümmungsradius auf den Zapfen a1 gesteckt.

Für die veränderliche Lage der berührenden Geraden ac

und bd ist eine Aenderung in der Stellung der

Leitrollen B1 und B2 nothwendig. Diese

wird dadurch erreicht, daſs ihre Zapfen b1 und b2 in den Gleitklötzen b3 und b4 (Fig. 14 punktirt

gezeichnet) sitzen. Diese sind im Schlitze p1 der Platte P

verschiebbar. In p1

liegt eine Stellschraube Q mit Kurbel Q1 und Rechts- und

Linksgewinden, deren Muttern sich in den Klötzen b3 und b4 befinden. Durch Drehung von Q sind beide Rollen B1 und B2 leicht und gleichzeitig einzustellen. Der Leisten

L wird beim Schneiden in die in Fig. 15 punktirte Lage

gebracht und gegen das Blatt S gedrückt.

Verbindet man, wie in Fig. 18 und 19 gezeichnet,

die Enden S1 und S2 des Sägeblattes S (statt mit den Segmenten C1 und C2)

mit den auf der Stange T sitzenden Knaggen T1 und T2, führt man ferner

T in geeigneter Weise gerade, z.B. durch die Böcke

P1 und P2 auf der Platte P, und verbindet man die Stange T durch den Bolzen T3 mit der Pleuelstange K1 des Kurbelgetriebes einer Welle W, so hat man, unter Beibehaltung der Rollen A,B1 und B2 und der

vorbeschriebenen zu ihrer Führung und Verstellung u.s.w. nöthigen Theile, bei

gleichzeitigem Fortfalle aller der in Fig. 14 rechts von der

Linie x – y befindlichen Maschinentheile und des

Stückes der Platte P eine Curvensäge, welche wie die in

Fig. 14

und 15

dargestellte zur Herstellung der Oberschnitte für Keilleisten dienen kann. Nur sind

bei ihr die Enden des Blattes an einem gemeinschaftlichen Stück T befestigt.

Wird für jedes der Segmente C1 und C2 in

Fig. 14

die daselbst punktirte Scheibe C3 und C4 genommen, von denen eine durch Riemen von der

Welle W aus in rotirende Bewegung versetzt wird, führt

man ferner über diese Scheiben und die Rollen A, B1 und B2 ein endloses Sägeblatts, so kann die mit

Beibehaltung aller übrigen Theile nun entstehende Maschine, wie die beiden vorigen,

zur Herstellung von Oberschnitten dienen.

In Fig. 17 ist

eine Curvensäge für Oberschnitte dargestellt, in der die Leitrollen B1 und B2 fortgefallen sind.

Die Segmente C1 und C2 sind wieder durch

zwei Scheiben C1 und

C2, welche sich auf

den Zapfen D1 und D2 drehen, ersetzt. Das

Blatt S ist mit seinen Enden S1 und S2 auf C1 und C2 befestigt, und sind letztere durch die Zugstange

F

mittels der Bolzen f1 und f2 verbunden. An F greift die Pleuelstange K1 eines Kurbelgetriebes an.

Für Curven verschiedener Krümmungsradien wird auch hier die Leitrolle A entsprechend gewählt. Ihr Drehbolzen a1 sitzt in dem

Gleitklotze a2, der wie

früher durch das Gewicht G angespannt wird und sich in

dem Schlitze p auf der Gestellplatte P verschiebt.

Der jedesmaligen Lage der Leitrolle A und der sie

berührenden geraden Theile der Schnittcurve entspricht, wie aus Fig. 17 ersichtlich ist,

eine bestimmte freie Länge des Blattes S. Um diese zu

erhalten, sitzen in den Scheiben C1 und C2 die den verschiedenen Längen genau entsprechenden

Löcher 1, 2, 3..., in welche die Bolzen f1 und f2 der Zugstange F

passen. Sobald nun diese in Löchern gleicher Nummer stecken, wie in der Zeichnung in

Nr. 6, dann muſs auch jede der Scheiben C1 und C2 von der an F

greifenden Pleuelstange in gleicher Weise bewegt und der Oberschnitt in der dieser

Nummer entsprechenden Form erhalten werden.

Das Streben, die Abrichthobelmaschine in der

Tischlerwerkstatt zu umfassenderer Einführung zu bringen, hat dazu veranlaſst, daſs

man die Abrichthobelmaschine zu mehrseitiger Arbeitsleistung heranzog. So besonders

strebte man die Abrichthobelmaschine zum Kehlen und Façonniren gerader Flächen

verwendbar zu machen. Jetzt geht die Ausführung von Grunert

und Lehmann in Leipzig (* D. R. P. Nr. 40077 vom 26. November 1886) sogar

so weit, die Verarbeitung bezieh. Façonnirung runder Arbeitsstücke zu

ermöglichen.

Am Gestelle der Abrichthobelmaschine sind die durch eine Traverse A (Fig. 20) verbundenen, mit

Führungsschlitzen a versehenen Ständer B angebracht, in welche sich der Arbeitsstückträger 2),

der mittels Spindel b auf und ab bewegt werden kann,

führt. Der Arbeitsstückträger D ist mit der stellbaren

Einspannspitze d und dem Haltedreizack e versehen, welch letzterer auf der durch Rad f angetriebenen Achse g

sitzt und die Umdrehung auf das Arbeitsstück überträgt. Das Rad f steht mit dem Rad h in

Eingriff, welch letzteres mit Welle i und Schneckenrad

k in einem beweglichen Bügel gelagert ist, so daſs

beim Hoch- und Tiefstellen des Arbeitsstückes der Eingriff zwischen den Rädern fh und k und der Schnecke

l nicht gestört wird.

Die Einrichtung läſst sich in verschiedenen Constructionen ausführen, nur ist zu

betonen, daſs das Arbeitsstück nicht nur während der Bearbeitung rotirt, sondern

dasselbe läſst sich der Messerwellenmitte beliebig nähern oder von derselben

entfernen.

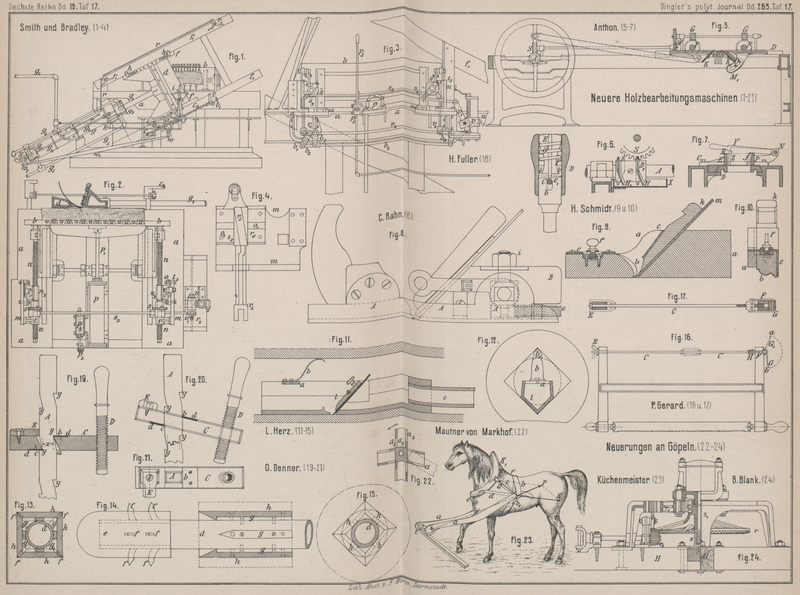

Bei der zum Schneiden von Furnüren und Stabholz

bestimmten Maschine von H. S. Smith und E. Bradley in New-York (* D. R. P. Nr. 38705 vom 2.

Juni 1886) wird das sonst in üblicher Weise angeordnete Messer unmittelbar von einem

an dessen Stange angeordneten Dampfkolben betrieben.

Das in den Führungen f (Fig. 1 und 2 Taf. 17) gleitbare

Messer d ist unmittelbar mit der Kolbenstange g1 der Dampfmaschine

g verbunden. An dem Gleitkopfe des Messers

angebrachte Rollen h treffen am Ende jedes Hubes gegen

Knaggen r1 und bewirken

durch deren Umlegung mittels des Gestänges r die

Umsteuerung der Dampfmaschine, indem sie unter Vermittelung eines Hilfsschiebers c3 die Ventile g3 des Dampfcylinders

verstellen. Die Verbindungsstange g4 der Ventile g3 kann auſserdem von dem Steuerhebel i aus mittels der Gelenkstange jk von Hand so beeinfluſst werden, daſs der Dampfkolben bezieh. der

Messerschlitten an jedem beliebigen Punkte seines Hubes festgehalten werden

kann.

Der Tisch b für das zu zerschneidende Holz sitzt auf der

Kolbenstange p1 eines

zweiten Dampfcylinders p (Fig. 2 und 3), dessen Kolben vom

Handhebel p3 aus

mittels des Schiebers p2 gestellt wird.

Die Führungen f1 sind

gegen den Scheithalter unter einem Winkel geneigt, um eine abscherende

Schneidbewegung zu erzielen und das Beharrungsvermögen des Kreuzkopfes an dem

unteren Ende des Hubes aufzuheben; mit dem unteren Ende des Cylinders g (Fig. 1) und mit dem

Dampfzuleitungsrohre g2

ist ein Ventil y verbunden, welches durch einen Arm w und einen an der unteren Gleitstange f adjustirbar befestigten Mitnehmer a1 bewegt wird. Der Arm

w ist durch eine Stange w1 mit einer Kurbel w2 auf dem Ventile y verbunden, so daſs letzteres durch die Berührung des

herabgehenden Mitnehmers a1 mit dem Arme w geöffnet werden kann, was an

der Stelle des Hubes erfolgt, wo das Messer das Holz verläſst. Der Dampfdruck und

das Gewicht der Stange w1 wirken auf selbstthätiges Schlieſsen des Ventiles y, und die Kurbel w2 sowie der Arm w

deuten in den vollen Linien die geschlossene Lage des Ventiles an, während die

punktirt gezeichnete Lage diejenige ist, in welche sie durch den Mitnehmer a1 gebracht worden

sind.

Die Zuführungsvorrichtungen werden durch drehbare Arme c4 bethätigt, welche durch ein Glied c6 verbunden sind; der

eine Arm wird durch einen Vorsprung des Mitnehmers a1 und der andere durch einen auf derselben

Gleitstange befestigten Mitnehmer a2 bewegt. Einer der Arme c4 ist auf einer oscillirenden Welle b1 befestigt, deren

hinteres Ende mit einem Kurbelarme c2 versehen ist, der die Zuführungsvorrichtungen

bewegt. Der Vorschub wird dadurch bewirkt, daſs mittels des Kurbelarmes c2 durch eine Stange

v4 (Fig. 2 und 3), den um einen

verstellbaren Zapfen v drehbaren zweiarmigen Hebel v1 und das Gelenk s2 die Sperrräder s die Spindeln n vor jedem

neuen Messerschube entsprechend verdrehen. Beim Rückhube der Messers wird der Block

um ein Geringes mittels des Hebels herabgedrückt, damit das Messer ohne Reibung

zurücklaufen kann. Nach Lösung der Muttern n2 von den Spindeln n

können die letzteren schnell zurückgezogen werden.

Das Schneidmesser d soll mit seiner flachen unteren

Seite während der Arbeit

auf das Holz drücken, um dessen Fasern zu verdichten. Aus diesem Grunde ist auch die

umständliche Vorrichtung zum Zurückziehen des Blockes vorgesehen. Die Muttern n2 sind zu diesem

Behufe auf Flanschen o hergestellt, die beweglich in

eine Nuth o1 einer

Platte t3 passen (Fig. 4).

Dieselbe ist durch Bolzen o2 auf dem Gestelle m befestigt, das zum

Tragen der Mutter und des Schraubenlagers t dient und

eine lothrechte Nuth hat, in welche eine Gleitstück r6 paſst, das mit einer schrägen Zunge r5 versehen ist, um den

Scheithalter an dem unteren Ende jedes Messerhubes zurückzuziehen. Die Gleitstücke

sind mit Stangen r2

versehen, die durch das Bett a nach unten reichen und

mit Winkelhebeln b3

verbunden sind, welche durch eine Stange b4 gekuppelt und durch ein Glied b2 mit der

oscillirenden Welle b1

verbunden sind. Der Flansch o ist geschlitzt, um auf

dem Bolzen o2 zu

gleiten; die Zunge r5

paſst in eine geneigte Nuth auf der hinteren Seite des Flansches und zieht bei

Bewegung des Gleitstückes den Flansch und die Mutter auf der Platte t3 nach rückwärts, um

dadurch das Holzscheit zurückzuziehen.

Die Schneidkante des Messers ist nach der unteren geraden Fläche zu abgefaſst. Vor

der Kante ist ein stellbarer Drücker angeordnet, um die abgeschnittenen Holzstücke

vor dem Zerbrechen zu schützen.

Während der Cylinder g durch g2 mit Dampf gespeist wird, welcher durch

g5 abgeführt wird,

ist für Cylinder p besser Wasserdruck zu verwenden.

Die von der Firma F. Arbey und Sohn in Paris ausgeführte

Holzwolle-Maschine, deren ausführliche Beschreibung im Génie

civil, 1887 veröffentlicht wurde, schlieſst sich bezüglich der

Messeranordnung den älteren inländischen Maschinen an. Der wagerecht hin und her

geschobene Messerschlitten enthält vor dem Schneidmesser das Ritzmesser. Es wird

also nur beim Hingange des Messerschlittens gearbeitet, während beim Rückgange der

Vorschub des Holzes durch ein Gesperr bewirkt wird, welches durch eine Schubstange

von einem auf der Antriebswelle ätzenden Excenter bethätigt wird.

Die in D. p. J. 1887 263 * 17

beschriebene Maschine von Anthon und Söhne in Flensburg ist neuerdings (* D. R. P. Zusatz Nr. 38653 vom 17. Januar 1886) in der durch Fig. 5 und 6 Taf. 17

verdeutlichten Weise abgeändert worden.

Das zu zerlegende Holz wird den Messern senkrecht durch zwei Schaltwalzen FF zugeführt, die ihre Drehung durch Vermittelung der

Schneckentriebe G, der Wechselräder W und des Schneckenrades S

von der auf der Kurbelwelle A sitzenden

Vorschubschnecke aus erhalten. Diese Schnecke ist so eingerichtet, daſs bei einfach wirkenden Maschinen mit einem Hobelmesser bei jedem Hin- und Hergange des Schlittens das

Schneckenrad S einmal um einen Zahn ruckweise gedreht

wird, während bei doppelt wirkenden Maschinen mit zwei Hobelmessern die Schnecke so eingerichtet sein

muſs, daſs das Schneckenrad sowohl beim Hin- wie beim Hergange um je einen Zahn

gedreht wird. Bisher wurden aber die Maschinen entweder nur einfach wirkend oder nur

doppelt wirkend gebaut und dementsprechend entweder mit einfach wirkenden oder aber

mit doppelt wirkenden Schnecken versehen. Bei dieser Maschine, die auſser dicken und

breiten Fasern auch zugleich haarfeine Holzwolle (sogen. Holzhaar) herstellt, ist es

zweckmäſsig, für ersteres Erzeugniſs die Maschine doppelt wirkend anzuwenden, um

groſse Mengen zu erzeugen, bei letzterem Erzeugnisse (hauptsächlich für

Verbandzwecke) dagegen, wo es sich mehr um groſse Regelmäſsigkeit und Feinheit der

Fasern, als wie um groſse Mengen handelt, die Maschine nur einfach schalten zu

lassen.

Um diese Veränderungen im Vorschübe schnell und bequem vornehmen zu können, wird eine

Schnecke B1 (Fig. 6) mit

zwei Gängen angebracht, nämlich einem einfachen Gang H

und einem doppelten Gang H1. Je nach Bedürfniſs wird durch Verschieben der Schnecke auf der

Kurbelwelle entweder der eine oder der andere Schneckengang zum Eingriffe in das

Schneckenrad S gebracht, so daſs somit die Maschine

ohne groſse Umstände sowohl einfach wie doppelt schalten kann. Um eine Abnutzung der

Schnecke möglichst zu verhüten, läuft dieselbe in einem mit Oel gefüllten Behälter

X.

Das eine Hobelmesser K1

sitzt auf einem besonderen, an den Schlitten angeschraubten Messerhalter M1. Dieser Messerhalter

sammt Messer ist in dem Schlitze O und um die Schneide

des Messers als Mittelachse drehbar, und gestattet, das Messer in verschiedenen

Winkeln zur Schlittenoberfläche einzustellen. Hierdurch wird erreicht, daſs bei

Herstellung von dickeren Spänen dieselben entweder gerade oder gerollt durch den

Messerschlitz den Schlitten verlassen. Wird das Messer in sehr spitzem Winkel

eingestellt, so verläſst der Span die Maschine gerade, während der mit mehr in

stumpfem Winkel (Fig. 5) gestelltem Messer erzeugte Span gerollt austritt, wie es bei den

verschiedenen Arten von Spänen zum Klären von

Flüssigkeiten, als Bier, Essig u.s.w. verlangt wird. Bei Herstellung

solcher Späne wirkt übrigens die Maschine nur einfach und ist das zweite Messer K ausgerückt.

Bei Anwendung von Schaltwalzen als Vorschubmechanismus kann das Holz nie ganz

aufgearbeitet werden und bleibt stets ein Holzstab von entsprechender Dicke übrig.

Wenn es sich darum handelt, ein Stück Holz ganz aufzuschneiden, wie es namentlich

bei der Herstellung von Klärspänen aus rundem Haselholze verlangt wird, so muſs

statt der Schaltwalzen ein besonderer Zuführapparat, zwischen welchen das Holz

geklemmt wird, auf die Maschine aufgesetzt werden. Derselbe besteht aus einem

rechteckigen länglichen Rahmen R,

Fig. 7. Das

eine schmale Kopfende P desselben hat eine Oeffnung J, welche durch einen um die Welle N frei drehbaren und auf dem Rahmen R durch sein eigenes Gewicht aufliegenden Schieber

Z geschlossen ist. Das andere Kopfende des Rahmens

R trägt den in einem Auge verschiebbaren und

mittels Stellschraube festzustellenden Bolzen C, an

dessen Ende die Druckplatte E sitzt. Diese kann durch

Verschieben des Bolzens C auf jede Länge der zu

verarbeitenden Hölzer eingestellt werden, und ist auſserdem, um kleine

Längenunterschiede auszugleichen, auf dem Bolzen C nach

Maſsgabe des Spielraumes einer Spiralfeder etwas verschiebbar, wodurch ein zwischen

Druckplatte E und Schieberplatte Z eingelegtes Holzstück stets genau und sicher gehalten

ist. Auf der drehbaren Welle N sitzen, mit

Stellschrauben festgestellt und in der Längsrichtung des Rahmens ebenfalls mehr oder

weniger zusammenrückbar, die beiden Druckhebel Y mit

Handgriffen. Durch Druck auf letztere wird das eingeklemmte Holz stets auf den

Schlitten hinuntergedrückt, während das Hobelmesser die Späne abschneidet. Ist nun

das Holzstück so weit abgehobelt, daſs nur noch ein dünner Splitter übrig ist, der

nicht mehr durch den Messerspalt im Schlitten entweichen kann, ohne Störungen zu

verursachen, so wird sich derselbe unter den sich leicht hebenden Schieber Z keilen, denselben etwas lüften und dann durch das

nachdrängende Messer unter jenem hin durch die Oeffnung J ins Freie geschoben, um einem anderen, von oben eingelegten Holzstücke

Platz zu machen, während der Schieber Z durch sein

Gewicht die Oeffnung J wieder schlieſst. Der

Zwischenraum zwischen Rahmen R und Schlitten D wird, um ein möglichst vollständiges Aufarbeiten des

eingelegten Holzstückes zu ermöglichen, nur so groſs genommen, daſs das um die

gröſste Spandicke über den Schlitten vorgestellte Hobelmesser, ohne zu streifen,

sich unter dem Rahmen hindurch bewegen kann.

Handhobel. Die wiederholt bearbeitete Aufgabe einer

zweckmäſsigen Verstellung des Messerspalts hat durch C.

Bahn in Eſslingen (* D. R. P. Nr. 34822 vom 12. Mai 1885) eine neue Lösung

erfahren. Um die Verstellung ausführbar zu machen, wird der gesammte hintere Theil

B (Fig. 8) des Hobels in

entsprechenden Wangenfortsätzen des Vordertheiles A

verschiebbar gemacht. Eine Schraube o, welche in einer

Mutter am Theile A beweglich ist, sitzt am Theile B und bewirkt bei ihrer Verdrehung eine

Längsverschiebung des das Hobelmesser tragenden Theiles B. Um eine selbstthätige Bewegung der Schraube o bezieh. eine selbstwillige Verschiebung des Theiles B zu verhüten, wird dieselbe durch eine Preſsschraube

i im Theile B gegen

die Wangen des Theiles A gedrückt.

Gleichfalls eine Verstellbarkeit findet sich bei dem Gesims-Kehlhobel von H. Schmidt in Flensburg

(* D. R. P. Nr. 35979 vom 22. November 1885). Durch die Holzplatte a (Fig. 9 und 10) und die darauf

geschraubte, rechtwinkelig umgebogene Metallplatte c

werden zwei Gehäuse gebildet, von denen das eine zur Aufnahme des Hobelmessers m, sowie Befestigungskeiles k, das andere zur Aufnahme eines massiven Holzschlittens b dient, dessen Sohle nach einem beliebigen, der Form

der Hobelmesserschneide sich anschmiegenden Profile ausgekehlt ist und welcher, in erwähntem Gehäuse

gleitend, gegenüber dem Hobelmesser m beliebig

eingestellt und mittels Stellschraube f festgestellt

werden kann. Man kann eine von unten auf den Hobelkörper aufgeschraubte gerade

Metallplatte in der Längsrichtung gegenüber dem Hobelmesser einstellbar machen, nur

bei jener Gattung Hobel mit gerader Sohle, z.B. bei gewöhnlichen Schlicht- und

Doppelhobeln, während hier durch Anbringung des massiven Holzschlittens, dessen

Sohle die Form jedes beliebigen Kehlprofiles haben kann, die Vortheile dieser

Verstellbarkeit auch auf die Gattung des Gesims-Kehlhobels mit Profilmessern

ausgedehnt wird.

Der Span kann ungehindert nach Passiren des schmalen Spaltes zwischen Messer m und Schlitten b nach

oben austreten. Die Dicke des Spanes kann durch mehr oder weniger nahes Beirücken

des Schlittens an das Messer beliebig regulirt werden; ebenso kann nach

eingetretener Abnutzung der vor der Schneide befindlichen Kante des Schlittens b durch Nachrücken der Fehler ausgeglichen werden. Das

Profilmesser kann nach vollständigem Anschieben des Schlittens an dasselbe genau

nach dem Profile des letzteren zugeschliffen werden.

Der in Fig. 11

bis 15

dargestellte Hobel von L. Herz in Thalheim bei Miesbach

(* D. R. P. Nr. 38751 vom 31. August 1886) soll zur Herstellung viereckiger Löcher

dienen.

Bekanntlich werden die bei der Papierfabrikation nothwendigen Holzcylinder, welche in

ihrer Achse einen viereckigen Kanal bezieh. Loch haben müssen, der leichteren

Herstellung halber ihrem Umfange nach aus mehreren Theilen zusammengeleimt, was den

Nachtheil hat, daſs sie durch die Wärme u.s.w. öfter aus einander gehen. Dieser

Hobel soll es ermöglichen, die Holzcylinder aus einer einzigen Holzwalze

herzustellen.

Der Cylinder erhält zunächst eine Bohrung mit einem Durchmesser von der Länge, welche

die Quadratseite erhalten soll. Alsdann wird das Viereck mit dem in Fig. 11 und 12

gezeichneten Hobel l in vier Arbeitszeiten

durchgestoſsen. Der Querschnitt zeigt die Form des Hobels und des dabei

anzuwendenden Hobeleisens. Er hat fünfeckigen Querschnitt und trägt vorn einen

Quersteg a, auf welchen eine Feder b aufgeschraubt ist. Diese hat den Zweck, dem Hobel in

der Bohrung die nothwendige gerade Führung zu geben, wenn er mit der entsprechend

langen Griffstange c hin und her geführt wird. Sind

zwei Kanten ausgestoſsen, so bedarf der Hobel einer anderen Führung. Zu dem Zwecke

wird die im Profil runde Feder mit einer anderen umgewechselt, welche den

Querschnitt b1 hat,

also der Kante des Vierecks entspricht.

Soll das vierkantige Loch durch einen Stoſs hergestellt werden, so wendet man den in

Fig. 13

bis 15

abgebildeten Hobel an. Derselbe ist auf einer entsprechend langen Griffstange oder

mit einem Rohre d angebracht. Der Kopf wird von einem

vorn abgerundeten Führungscylinder

e gebildet, welcher den Durchmesser der Bohrung der

auszuhebenden Holzwalze hat. Er trägt in der Richtung der Quadratdiagonale je einer

Kante entsprechend eine Reihe von Messerköpfen f,

welche beim Einstoſsen die Kanten des herzustellenden hohlen Prismas vorschneiden.

Der nun folgende eigentliche Hobel ist etwa 0m,04

von dem Führungscylinder entfernt und in der Zeichnung im Schnitt gezeichnet, dabei

aber, der Deutlichkeit halber, gegenüber dem Führungscylinder um 45° gedreht, dem

Querschnitt (Fig.

15) entsprechend. Auf das Rohr d sind Leisten

g aufgeschraubt, die vorn spitz verlaufen. Auf

diesen Leisten sind die Messer oder Stoſseisen h

befestigt. Dieselben haben an der Stirnseite die Schneide; wo diese aufhört, fangen

die Leisten g an. Die Schneiden der Messer geben den

Querschnitt des auszuhobelnden prismatischen Loches. Die Späne schieben sich durch

die spitz zulaufenden Leisten in die hohlen Räume g1 und fallen hinten heraus.

Die zuletzt beschriebene Hobelanordnung eignet sich wohl nur für

Maschinenbetrieb.

Handsägen. Um den Druck der Säge auf das zu schneidende

Holz entsprechend der gröſseren oder geringeren Härte desselben beliebig verändern

zu können, ist nach dem Vorschlage von C. Baum in

Altenwald bei Saarbrücken (* D. R. P. Nr. 36230 vom 4. Februar 1886) der zum

Einspannen des Sägeblattes dienende Bügel aus einem Rohre hergestellt. Durch eine an

diesem Rohre angebrachte und in geeigneter Weise, z.B. mittels Schraube

verschlieſsbare Oeffnung wird Sand, Schrot oder irgend ein anderes Belastungsmittel

eingefüllt, bis das für die zu bearbeitende Holzart passende Gewicht erreicht

ist.

Behufs schnellen Spannens des Blattes an gewöhnlichen Klobsägen macht P. C. Gerard in Paris (* Oesterreichisch-Ungarisches

Privilegium vom 17. Januar 1887) nach Art der seitens nordamerikanischer Fabrikanten

beliebten Ausführungen die Spannstange, welche die bei uns immer noch übliche Schnur

ersetzt, mittels eines Excenterhebels spannbar.

Die Spannstange C (Fig. 16 und 17) verbindet

in gleicher Weise wie die Schnur die beiden Enden des Sägerahmens. Am einen Ende ist

dieser Metallstab C mit Schraubengewinde versehen und

geht durch einen Bügel F, der um den Arm der Säge

reicht. Eine gerändelte Schraubenmutter H, welche auf

dem Schraubengewinde des Metallstabes innerhalb des Bügels sitzt, dient dazu, nach

Erfordern die Länge des Metallstabes C zu regeln. An

dem oberen Theile des Bügels F befindet sich ein Hebel

G mit einem Excenter, welcher in einem Ausschnitte

des oberen Armes der Säge gelagert und vom Bügel F

festgehalten ist. Wenn der Hebel G sich in der Stellung

G1 befindet, ist

der Metallstab C nicht gespannt, wenn man nun den Hebel

G den Bogen a – b

beschreiben läſst und ihn aus Stellung G1 nach G bringt, erhält

man dadurch die nöthige Spannung des Metallstabes C.

Die Platte E des Metallstabes, welche das Durchrutschen

am einen Ende hindern

soll, kann auch durch einen unteren Bügel ersetzt werden, welcher dem oberen gleich,

aber ohne Spannvorrichtung ist, oder aber man ersetzt sie durch eine

Flügelschraubenmutter. Auſserdem kann man die Spannvorrichtung mit Excenterhebel mit

der doppelten Schraubenmutter vereinigen.

In der Zeichnung ist die Spannvorrichtung mit auf dem oberen Sägearme angebrachtem

Excenterhebel dargestellt. Diese Art ist die einfachste, jedoch kann der Hebel auch

in der Mitte des Metallstabes C angebracht werden;

derselbe würde dann auf dem Metallstabe aufliegen, wenn derselbe straffgezogen

ist.

Der Einspannkopf für Brustleiern von H. E. Fuller in New-York (* D. R. P. Nr. 34797 vom 24.

Juni 1885) enthält die Klemmbacken E (Fig. 18Fig. ist auf bezeichneter Tafel nicht vorhanden.) in einer

Aussparung. Die Festklemmung des Bohrers soll in gleicher Weise geschehen, wie die

der Graphitstifte in sogen. Künstlerstiften; man schiebt mit der Hülse D die Feder G zurück,

öffnet dabei die Klemmbacken E, welche durch die Feder

dann wieder in ihre schlieſsende Lage zurückgebracht werden.

Das äuſserste Ende der Klemmbacken hat Einschnitte, die das eckige Ende des

Bohreisens erfassen und innen für die Aufnahme des Bohreisens passend gestaltet

sind. Die Klemmbacken sind so verjüngt, daſs zwischen ihnen und der Hülse D ein ringförmiger Raum F

bleibt; die Hülse umschlieſst die Klemmbacken. Die unteren Enden e1 der Klemmbacken E sind abgeschrägt. Eine Feder G umgibt die Klemmbacken E innerhalb der

Hülse; das obere Ende dieser Feder drückt gegen Ansätze am oberen Ende der Hülse D. Der Stift C der Hülse

führt sich im Schlitze b. Wenn das Bohreisen

eingeschoben ist, läſst man die Hülse los, und die Feder treibt dieselbe vorwärts,

so daſs das Bohreisen festgehalten wird, indem die Hülse auf die Klemmbacken und

diese auf das Bohreisen drücken. Die abgeschrägten Enden e1 der Klemmbacken gewähren denselben

etwas Spielraum in der Längenrichtung. Beim Einsetzen des Bohreisens werden die

Klemmbacken nun seitwärts gedrückt, und es berühren alsdann die Enden e1 die Stifte e, wodurch das innere Ende des Bohreisens festgehalten

wird.

Der Schraubknecht von O.

Denner in Leipzig (* D. R. P. Nr. 39542 vom 12. December 1886) besteht im

Wesentlichen aus einer mit versetzter Verzahnung versehenen Stange A (Fig. 19 bis 21), welche

die grobe Einstellung dem einzuspannenden Werkstück entsprechend bewirkt, während

das Festspannen dann durch die Schraube D erfolgt. Der

Sattel C erhält eine Durchgangsöffnung a von solchem Querschnitte, als der Baum A besitzt, um über denselben geschoben werden zu

können. Diese Oeffnung a wird jedoch so schräg in den

Sattel eingearbeitet, daſs der Querschnitt desselben in senkrechter Richtung bei

wagerechter Stellung des Sattels, wie in Fig. 19 dargestellt, dem

schwächeren Querschnitt x des Baumes A entspricht. Soll der Sattel verschoben werden, so muſs derselbe in

Folge seiner schrägen Durchgangsöffnung a auch in eine

solche schräge Stellung zum Baume A gebracht werden, um

über die Nasen y desselben hinweggeschoben werden zu

können. Die Kanten b und c

der Durchgangsöffnung a sind mit Eisenblättchen d überdeckt, um ein Zerstören der Kanten b und c zu vermeiden. Der

Sattel ist mit einer drehbaren Falle E versehen,

mittels welcher eine Festhaltung des Sattels in der eingenommenen Stellung bewirkt

wird, d.h. daſs derselbe trotz des mit der Schraube D

ausgeübten Druckes nicht ausweicht. Der Sattel wird stets so eingestellt, daſs er

von einer Nase y getragen und von der entgegengesetzt

stehenden gehalten wird. Die Klappe, welche in dieser Stellung hinter den Baum A gedreht wird, verhindert dann ein Ausweichen des

Sattels.

Der Sattel wird durch Umschlagen der Falle E in die

Stellung Fig.

20 frei gemacht, in die entsprechende Stellung zum Baume A gebracht, so daſs er nach jeder Stellung verschoben

werden kann. Ist diese erreicht, so wird der Sattel wieder in wagerechter Stellung

zwischen zwei entgegengesetzt stehende Nasen y

gebracht, die Falle E in die in Fig. 19 gezeichnete

Stellung gedreht und der Sattel steht fest bezieh. der Schraubknecht kann benutzt

werden.

Mg.