| Titel: | Neuerungen an Expansionssteuerungen. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 9 |

| Download: | XML |

Neuerungen an Expansionssteuerungen.

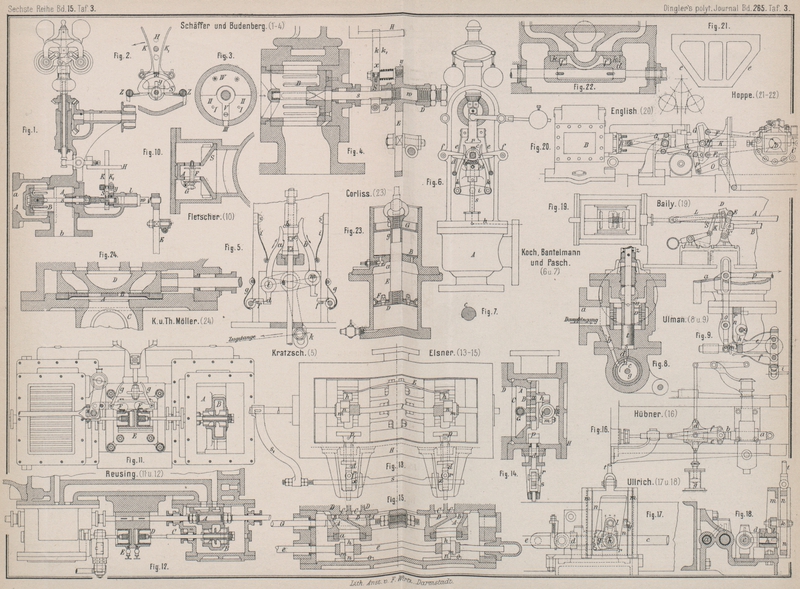

Patentklasse 14. Mit Abbildungen auf Tafel 3.

Neuerungen an Expansionssteuerungen.

Bei der Construction von Expansionsapparaten aller Art, abgesehen von den sogen.

Präcisionssteuerungen, macht sich in der letzten Zeit in hervorragender Weise das

Bestreben bemerkbar, dieselben so herzustellen, daſs dem Regulator eine leichte

Einwirkung – ohne Rückdruck auf ihn selbst – auf die Steuerung möglich sein soll.

Dies ist am leichtesten in der Weise möglich, daſs man der gewöhnlichen

Schiebersteuerung ein Abschluſsorgan, gewöhnlich ein entlastetes Ventil oder einen

Drehschieber, beifügt, welches durch einen wirklichen Präcisionsapparat den

Abschluſs des Dampfes je nach dem Stande des Regulators bewirkt. Dort, wo

Doppelschieber als Steuerungsorgane angewendet werden, bemüht man sich vielfach,

besondere Steuerungsexcenter für den Expansionsschieber zu vermeiden, wie überhaupt

die Zahl der beweglichen Theile in der äuſseren Steuerung zu vermindern, was ja

bezüglich der genauen Wirkung auf die Dauer – durch möglichste Verringerung des

todten Ganges – abgesehen von der Ersparniſs an Arbeit und Anlagekosten, nur

vortheilhaft sein kann.

Der Expansions-Regulirapparat von Schäffer und Budenberg

in Buckau-Magdeburg (* D. R. P. Nr. 22834 vom 21. November 1882 und Nr. 29041 vom

27. März 1884) besteht in einem entlasteten Drehschieber, welcher durch Klinken bei

jedem Hube abwechselnd nach der einen oder anderen Seite gedreht wird, so daſs er

den Dampfdurchtritt frei gibt; die Auslösung der Klinken bewirkt Zurückschnellen des

Schiebers und Abschluſs des Dampfes.

Fig. 1 zeigt

den Apparat im Vertikaldurchschnitt. AA1 ist das Gehäuse des Drehschiebers, welches direkt

auf den Dampfkasten der Maschine aufgesetzt wird; das Dampfrohr kann sowohl bei a oder b einmünden. In den

Theil A ragt der cylindrische Sitz des Drehschiebers

B hinein, welcher an der Spindel s befestigt ist. Sitz und Schieber sind mit einer

gröſseren Anzahl von Spaltöffnungen versehen. In seiner Mittelstellung hält der Schieber diese

Oeffnungen verschlossen.

In der Verlängerung der Spindel s,

aber mit derselben nicht verbunden, ist eine Achse w

gelagert, welche durch den Hebel E mit verstellbarem

Angriffspunkte und eine vom Excenter kommende Zugstange in Schwingung versetzt wird.

Auf dieser Achse sitzt ein ⊤förmiges Eisenstück y fest (Fig. 2), an welchem die

beiden Klinken K und K1 in Zapfen gelagert sind. Kräftige Spiralfedern

drücken diese Klinken jederzeit nach innen. Diese Klinken kommen nun in Berührung

mit einem Bogenstücke S, welches an der Schieberspindel

s festsitzt und mit zwei Zahnansätzen bei x versehen ist. Es wird also der Drehschieber mit der

Achse w schwingen und die Durchlaſskanäle für den Dampf

öffnen, und zwar so lange, als die schiebende Klinke mit dem Bogenstücke S in Eingriff ist. Dieser Eingriff wird aber dadurch

geregelt, daſs sich zwischen den langen Fortsätzen der Klinken nach oben das Ende

H eines vom Regulator bewegten Hebels befindet;

trifft die Klinke dagegen, so erfolgt die Auslösung derselben. Dies geschieht desto

früher, je tiefer das Ende H steht, je höher also der

Regulator gestiegen ist, und umgekehrt.

Die rasche Zurückführung des Drehschiebers in seine

Ausgangsstellung erfolgt dadurch, daſs sich das Bogenstück S in seiner Mittelstellung auf zwei Winkelhebel Z stützt, welche durch Federn mit ihren wagerechten Armen kräftig nach

oben gedrückt werden; durch Anschlag der senkrechten Arme an das Gestelle werden sie

in der Stellung von Fig. 2 gehalten. Wird nun das Bogenstück S

z.B. nach links gedreht, so wird der linke Hebel Z

niedergedrückt und dadurch die Feder desselben noch stärker gespannt, welche nun,

sobald die Klinke K1

durch Antreffen an den Hebel H ausgelöst wird, sofort

das Bogenstück S und mit ihm die Schieberspindel in die

Mittel-(Schluſs-)Lage zurückschnellt.

In dem Boden des Cylinderschiebers sind ein paar Löcher

angebracht, um den Dampf auch von unten gegen den Schieber ausgleichend drücken zu

lassen. Da aber die untere Fläche um die Dicke der Spindel s gröſser ist als die obere, so bleibt ein geringer Ueberdruck nach

rechts, welcher durch ein sorgfältig angeordnetes Stützlager der Spindel s in der Achse w

aufgenommen wird.

Die Constructionsveränderungen des Patentes Nr. 29041 beziehen sich im Wesentlichen

auf die Gestaltung des Drehschiebers selbst, welcher nun nicht mehr bloſs durch die

auf die Klinken Z wirksame Federkraft, sondern auch

durch den Dampfdruck rasch zurückgedreht werden soll.

Fig. 3 und 4 geben eine Darstellung

der hierzu getroffenen Einrichtungen. Der Drehschieber oder „Gitterhahn“

B ist in umgekehrter Stellung angeordnet, und wird

durch den Dampfdruck gegen den Deckel des Gehäuses angedrückt; die Spindel s ist an beiden Enden in Zapfen gelagert. Dabei ist das

Lager in der Achse id in der Art verstellbar angeordnet, daſs w mit Gewinde in den Träger D am Gestelle eingesetzt ist; der Hebel E

dreht sich lose auf w und trägt in seiner Verlängerung

das ⊤förmige Stück y zur

Befestigung der Zapfen für die Klinken kk1.

In den Deckel des Drehschiebers ist (Fig. 3) eine Zunge V eingelassen und festgeschraubt, welche bei der

Mittelstellung desselben gerade die in den Raum zwischen Schieber- und Gehäusedeckel

führende Oeffnung III verdeckt. Gerade gegenüber aber

ist am Gehäusedeckel eine halbringförmige Platte IV

angeschraubt, welche auf der Stirnfläche des Schiebers fest aufruht. Zwischen ihr

und der Zunge V bleiben nunmehr zwei leere,

sectorenförmige Räume II. Jeder dieser Räume ist durch

eine enge Bohrung mit dem Inneren des Drehschiebers in Verbindung. Hat nun der

Schieber einen Ausschlag nach einer Seite, z.B. nach links, erfahren, so strömt zwar

aus dem Inneren des Schiebers der Dampf in beide Räume II mit vollem Druck ein; da aber der rechte Raum nun durch die

freigewordene Oeffnung III mit dem Schieberkasten

zusammenhängt, so wird, weil III vielmal weiter ist als

die Oeffnung nach dem Innenraume von B, also der Dampf

aus dem Räume rechts weit rascher abflieſsen als zuströmen kann, rechts von der

Zunge auch nur der Druck des Schieberkastens vorhanden sein können, der natürlich jederzeit um ein

Bestimmtes niedriger sein wird, als der Druck jenseits des Schiebers. Es wird also

der auf die linke Seite der Zunge V wirkende volle

Dampfdruck ein gewisses Uebergewicht besitzen und den Schieber bei Auslösung der

Klinken zurücktreiben. Dazu ist freilich erforderlich, daſs die Zunge V an dem Deckel des Gehäuses ebenso, wie die Platte IV an dem Schieber möglichst dampfdicht anliege; damit

keine übermäſsige Reibung entstehe, ist die Schraube w

auf das sorgfältigste einzustellen.

Da die Klinken k ziemlich

rechtwinkelig gegen den Hebel H drücken, so haben sie

fast gar keine Rückwirkung auf dessen Bewegung und den Regulator. Es kann also

letzterer sehr empfindlich gewählt werden, die Wirksamkeit des Apparates wird

deshalb eine sehr prompte sein, um so mehr, als bei der groſsen Zahl der

Schieberschlitze und deren Schmalheit schon eine geringe Verstellung des Hebels H verhältniſsmäſsig bedeutende Wegänderungen des

Drehschiebers bewirkt.

Der Expansionsapparat von Alfred Kratzsch in Gera (* D.

R. P. Nr. 33124 vom 29. März 1885) besteht aus einem mit der Kurbel in gleicher

Stellung auf die Schwungradwelle aufgekeilten Excenter, welches durch eine Zugstange

und einen Hebelarm k (Fig. 5) den zweiarmigen

Hebel lm in Schwingung versetzt, an dessen Enden die

beiden Klinken a und b

angebracht sind, welche sich so abwechselnd heben und senken. Dabei ist die

Anordnung so getroffen, daſs im Augenblicke des Kolbenwechsels (oder wohl schon ein

klein wenig früher) die eine Klinke, z.B. a, in den

Ausschnitt des Anschlages c an der Spindel des

Expansionsventiles eingefallen ist, also im Augenblicke des Hubwechsels auch der

Dampfeintritt freigegeben wird. Das Ventil wird nun so lange gehoben, bis das Ende

der Klinke a gegen den vom Regulator bewegten Anschlag

h trifft und dadurch ausgehoben wird; da die

Abwärtsbewegung der Klinke a bis zu Ende des

Kolbenhubes dauert, so kann also die Auslösung auch noch gegen Ende des Hubes

stattfinden, also die Maschine mit voller Füllung arbeiten. Blattfedern i bewirken das sichere Einlegen der beiden Klinken a und b.

Steht der Dampfkolben in der Mitte seines Weges, so nimmt der

Hebel lm die wagerechte Lage ein; es würden also in

diesem Momente die beiden Klinken a und b einander genau gegenüber stehen, und, wenn bis dahin

a nicht ausgelöst ist, wäre nun b in der Lage, bei späterem Auslösen von a in den Ausschnitt des Anschlages c einzufallen und so das niederfallende Ventil

aufzufangen, d.h. den Abschluſs des Ventiles zu hindern. Um dies unmöglich zu

machen, und auch noch beliebige Füllungen über 50 Proc. durch den Apparat zu

erzielen, dienen die Klinken e, welche durch Federn g für gewöhnlich in wagerechter Lage auf Anschläge f aufgelegt gehalten werden. Diese Klinken sind vorne

schräg abgeschnitten, und ebenso auch die Nasen d,

womit die Klinken ab in ihrer Verlängerung nach unten

versehen sind. Diese Klinken e sind nun in solcher Höhe

angebracht, daſs durch die Einwirkung der schrägen Flächen von d und e auf einander, kurz

ehe der Hebelarm m im Niedergänge die Mittelstellung

erreicht, die Klinke b ausgehoben wird, und ausgehoben

bleibt, bis m fast die tiefste Stellung erreicht hat;

erst in diesem Augenblicke gleitet die Nase d der

Klinke b (wie in der Figur bei Klinke a zu sehen) unter die Klinke e. Erst von diesem Moment an kann also die Wirkung der zweiten Klinke b beginnen, es ist das aber schon der Augenblick des

Hubwechsels.

Die Expansionsvorrichtung von Koch, Bantelmann und

Paasch in Buckau-Magdeburg besteht nach dem * D. R. P. Nr. 34748 vom 14.

August 1885 in einem

entlasteten Drehschieber, welcher in dem Gehäuse A

Fig. 6

eingeschlossen ist. Dieses Gehäuse sitzt in dem Dampfrohre an der Einmündung in den

Schieberkasten; in welcher Richtung dasselbe vom Dampfe durchströmt wird, ist ohne

Einfluſs. Dieser Drehschieber wird nun in folgender Weise bei jedem Hube des Kolbens

einmal hin und her gedreht, und damit der Dampfeintritt geöffnet und

geschlossen:

Auf dem oberen Ende der Spindel s des

entlasteten Drehschiebers (Fig. 6) ist ein conisches

Zahnradsegment befestigt, das in ein entsprechendes Segment b auf der Welle c eingreift. Die Welle c ist in dem Gestell gelagert und trägt eine

sattelförmige, zwei Nasen bildende Verstärkung (in Fig. 6 punktirt und in

Fig. 7 im

Querschnitt gezeichnet), unter welche die durch Federn e gegen die erwähnte Verstärkung gedrückten Klinken k greifen können. Diese Klinken sitzen auf den Zapfen

an den Enden eines gleicharmigen Hebels i, dessen Welle

durch das Gehäuse hindurch geht, und durch einen auf der Rückseite befestigten

Hebelarm mit Zugstange h (punktirt angedeutet) in

regelmäſsige Schwingungen versetzt wird. Die im Aufwärtsgange befindliche Klinke

dreht also, sobald sie unter die Nase des Sattelstückes c eintritt, dieses und mit ihr den Zahnsector b nach der entsprechenden Richtung, wodurch der andere Sector und mit ihm

der Drehschieber derart bewegt wird, daſs der Dampf durch die Schlitze desselben in

den Schieberkasten treten kann. Unter dem Einflüsse der Federn e bleibt die Klinke so lange mit der Nase in Eingriff,

bis das Hörn, in welches sie ausläuft, mit dem Rand r

des nach unten verlängerten Regulatormuffes zusammen trifft, was alsdann das

Ausrücken der Klinke und die Rückwärtsdrehung der Welle c zur Folge hat. Dieses Zurückdrehen der Welle c erfolgt in nachstehender Weise: An der Welle c ist ein Doppelarm d angebracht, auf welchem

links und rechts die Klinken aufliegen, die durch Spiralfedern niedergedrückt

werden. Ist nun die Welle c durch die Klinke k nach irgend einer Richtung gedreht worden, so hat

auch der Doppelarm d dieselbe Bewegung ausgeführt,

hierbei aber den auf ihm ruhenden Arm f gehoben und

dadurch die dazu gehörende Feder e gespannt. Wird nun

die Klinke k durch Berührung mit dem Rand r des verlängerten Regulatormuffes ausgelöst, so dreht

die gespannte Feder e den erhobenen Arm f und mit diesem die entsprechende, unter ihm liegende

Seite des Doppelarmes d nieder, was nun wieder die

Rückdrehung der conischen Zahnradsegmente, und somit des entlasteten Drehschiebers

zur Folge hat, so daſs also der Dampfzufluſs abgeschnitten wird.

Bei der älteren Form dieses Apparates (D. R. P. Nr. 27688 vom 31. Oktober 1883)

wirkten die beiden Klinken k auf den vorspringenden

Rand einer Schraubenmutter ein, welche mit steilem Gewinde direkt auf der

Ventilspindel saſs. Die Mutter war durch eine Prismenführung am Gestelle gegen jede

Drehung geschützt. Es musste sich also der Drehschieber beim jedesmaligen Anheben

der Mutter bewegen, so daſs die Durchlaſskanäle frei wurden. Für den raschen

Rückgang sorgte eine um die Schieberspindel gewundene Spiralfeder.

J. G. Ulman in Zürich benutzt bei seinem Expansionsregulirapparat (* D. R. P. Nr. 21827 vom 16. Juli 1882) eine Art

Vorsteuerung, welche durch den Regulator beeinfluſst wird, um mittels derselben den

Einlaſs für den Betriebsdampf längere oder kürzere Zeit andauern zu lassen.

Fig. 8 und 9 stellen diese

Einrichtung dar. In diesen Figuren bezeichnet a das

Dampfrohr, durch welches der Dampf nach dem Cylinderschieber v gelangt, welcher den Zufluſs in den Dampfcylinder regulirt. Dieser

Schieber ist aber, wie Fig. 8 zeigt, zunächst

geschlossen, und wird erst durch die Wirkung des Vorsteuerhahnes c geöffnet. Diesem Hahne, der mit einer kleinen

seitlichen Oeffnung

versehen ist, strömt der Dampf aus a durch den Kanal

b zu; er tritt in denselben ein, sobald diese

Oeffnung bei den regelmäſsigen Schwingungen des Hahnes vor die Oeffnung des Gehäuses

gelangt. Die Bewegung des Hahnes c findet nun

folgendermaſsen statt. Auf der Stange g desselben sitzt

(Fig. 9)

der Hebel h fest. An diesen greifen die beiden Klinken

e und f, welche durch

Hin- und Herschieben der mit dem Excenter der Dampfmaschine verbundenen Stange i ebenfalls eine hin und her gehende Bewegung erhalten

und so den Hebel h bei jedem Hub nach links drücken und

den Hahn c in der Richtung des in c eingezeichneten Pfeiles bewegen. Stoſsen dann die

gekrümmten Enden der Klinken e oder f an den Anschlag m an, so

lassen sie den Hebel h frei und dieser wird durch den

Druck der Feder n in seine frühere Lage

zurückgeschnellt.

Der Anschlag m ist nun durch einen

Hebel o und eine Zugstange p mit dem Regulator in Verbindung; es wird also je nach der Stellung

desselben das Auslösen der Klinken e und f früher oder später erfolgen, worauf der Hebel h unter der Einwirkung der Feder n sofort in seine Ausgangsstellung zurückschnellt, in

welcher er durch einen Anschlag r aufgehalten wird.

In dieser Stellung ist der Dampf im Räume c von dem darüber befindlichen Räume s

abgeschlossen. Sobald aber eine Drehung des Hahnes c in

der Richtung des Pfeiles stattfindet, wird der Dampf durch den länglichen Schlitz

u des Hahnes und den schmäleren Schlitz d des Gehäuses in den Raum s treten und den Kolben t, in welchen die

Stange des cylindrischen Schiebers v ausläuft, in die

Höhe heben. Dadurch werden die seitlichen Oeffnungen desselben vor die

entsprechenden Oeffnungen des ihn umgebenden Mantels gebracht, und der Dampf erhält

nun Zutritt zur Maschine durch das punktirt angedeutete Abgangsrohr u1. Sowie der Hahn c in seine Verschluſsstellung (Fig. 8) zurückfällt, was

bei jedem Hube erfolgt, wird der Raum s wieder

abgesperrt, und der Schieber v wird in Folge seines

Gewichtes und des Druckes einer Feder z wieder

herunterfallen und den Dampf vom Schieberkasten absperren. Läuft die Maschine nun

schneller oder langsamer, so wird durch den steigenden oder fallenden

Centrifugalregulator der Anschlag m nach rechts oder

links geschoben werden und der Hahn c eine weniger

groſse oder gröſsere Drehung machen. Der Dampf wird dadurch weniger lang oder länger

in den Raum s zugelassen, und der Schieber v wird also auch weniger lang oder länger geöffnet

bleiben.

In ganz eigenthümlicher Weise will George Fletcher in

Masson Works (England) (* D. R. P. Nr. 32812 vom 9. November 1884) eine selbsthätig

veränderliche Expansion bei Dampfmaschinen anordnen. Er benutzt dazu

Doppelsitzventile (oder auch einsitzige Ventile), welche entweder an den

Steuerungsschiebern oder auch direkt in den Einlaſskanälen der Dampfcylinder

angebracht werden, und deren Schluſs und Eröffnung, ohne jede Einwirkung einer

äuſseren Steuerung, bloſs durch den Dampf selbst vor sich gehen soll.

Für diese Steuerung ist die bekannte Thatsache grundlegend, daſs der hydraulische

Druck des durch eine Ventilöffnung einströmenden Dampfes gegen die Unterseite des

Ventiles nicht so groſs ist, wie der hydrostatische Druck des Dampfes gegen die

Oberseite des Ventiles; es wird sich also letzteres schlieſsen, sobald die

Einströmung eine gewisse Geschwindigkeit erreicht hat. Dieses Schlieſsen geht desto

rascher, je mehr man einerseits den Querschnitt der Durchgangsöffnung, oder

andererseits die auf Offenhalten des Ventiles wirkende Kraft vermindert.

Fig. 10 zeigt eine solche Anordnung für einen Vertheilungsschieber,

welcher nach Art der Grundschieber für die bekannte Meyer-Steuerung mit durchgehenden Einlaſskanälen versehen ist. Ueber jedem

solchen Kanal ist ein rechteckiges Gehäuse A

angegossen, in dessen horizontale Wände ein Doppelsitzventil F

eingelassen ist. Das

Ventil öffnet sich nach unten und ruht auf einem Daumen G auf, durch dessen Verstellung der Hub des Ventiles regulirt werden kann.

Der untere Ventilsitz ist der gröſsere von beiden; in der Mitte des oberen ist ein

cylindrischer Bolzen angebracht, welcher dem Ventil als Führung dient. Strömt Dampf

durch das Ventil, so wird sowohl der von unten als der von oben in den Einlaſskanal

A einströmende Dampf einen mit der Geschwindigkeit

des Ueberströmens wechselnden Druck von unten und von oben her auf das Ventil

ausüben, und dieses würde auf dem Daumen G einfach

liegen bleiben, falls die obere Sitzfläche desselben der unteren genau gleich wäre.

Da aber die untere Sitzfläche gröſser ist, so wird der von unten, also auf

Schlieſsung des Ventils wirkende Druck gröſser sein, und dieser Druck wird deshalb

in einem gewissen Zeitpunkte die Schlieſsung momentan bewirken. Wären nun z.B. die

Expansionsventile derart eingestellt, daſs ungefähr bei Eintritt der gröſsten

Kolbengeschwindigkeit, also auf halbem Hube, in Folge der Drosselung des Dampfes die

Ueberströmungsgeschwindigkeit so groſs wird, daſs ein zur Schlieſsung der Ventile

hinreichender Ueberdruck entsteht, so würde die Maschine etwa mit halber Füllung

arbeiten. Verkleinert man dann durch Einstellung der Daumen G den unteren und oberen Durchgang nach dem Cylinder hin, so erhöht sich

auch bei gleichbleibender Kolbengeschwindigkeit offenbar die

Ueberströmungsgeschwindigkeit in den Cylinder, demnach fände dann entsprechend

früher Absperrung des Dampfes durch Schlieſsen der Expansionsventile statt.Halbe Füllung dürfte demnach das Maximum der erreichbaren Füllung mit diesem

Apparate sein, da ja von der Mitte des Hubes ab die Kolbengeschwindigkeit

und also auch die Durchfluſsgeschwindigkeit des Dampfes durch die Ventile

wieder abnimmt. Hat sich das Ventil bis zu 50 Proc. Kolbenlauf noch nicht

geschlossen, so wird es sich also überhaupt nicht schlieſsen, d.h. die

Maschine von halber Füllung sofort zu Volldampf übergehen.

Die Einstellung der Daumen wird vom Regulator aus bewirkt, und zwar durch eine im

Inneren des Schieberkastens 4 kantig gestaltete Welle, auf welcher die Daumen G hin und her gleiten. Das Wiedereröffnen der Ventile

soll nach Abschluſs des Dampfes durch den Schieber in Folge von deren Eigengewicht,

oder auch mit Hilfe von Federkraft, geschehen.

In letzterem Falle gestaltet Fletcher gleich das Ende

einer langen, C-förmig gebogenen Blattfeder, die mit

dem einen Ende an dem Grundschieber befestigt ist, als Ventilklappe, welche sich

direkt auf den Durchlaſskanal A auflegen kann; diese

Klappe wird durch eine oberhalb des Schiebers liegende Welle mit Excentern der

Oeffnung mehr oder weniger genähert.

Endlich will Fletcher auch seine

Expansionsventile direkt in den Einlaſskanälen der Dampfcylinder anbringen, entweder

unter Beibehaltung des Schiebers, welcher dann nur den Dampfaustritt oder nur auf

eine kurze Strecke auch den Eintritt zu reguliren hat, oder auch unter völligem

Verzicht auf den Schieber.

In jedem Falle wird dabei das Wiederöffnen der Ventile durch den

Compressionsdruck ermöglicht, welcher wenigstens dem Betriebsdrucke gleich werden

muſs. Bleibt der Schieber ganz weg, so erfolgt der Dampfaustritt in den

Ausblasekanal durch eine ringförmige Spalte in der Mitte des Cylinders, welche zu

Ende des Hubes vom Kolben freigelegt wird (eine bei Dampfhämmern oft gebrauchte

Methode); der Kolben ist dann so lang, wie der Hub, und der Cylinder erhält die

doppelte Länge.

Die Schieber-Ventil-Steuerung, Patent Reusing, arbeitet

nach der Zeitschrift des Vereins deutscher Ingenieure

vom 6. December 1884 mit zwei getrennten Grundschiebern, in deren jedem ein

Expansionsventil eingesetzt ist. Fig. 11 und 12 geben ein Bild dieser

Steuerung in Auf- und Grundriſs. Auf den Grundschieber A ist ein gewölbtes Gehäuse B aufgesetzt,

welches die Ventilsitze für ein doppelsitziges Expansionsventil mit zur

Schieberstange paralleler Achse enthält. Die Spindel C

dieses Ventiles ist mit einem Luftbufferkolben D

verbunden; beide Kolben bewegen sich in einem am Dampfcylinder befestigten

Doppelgehäuse E. Nach oben ist dieses Gehäuse E etwas ausgeschnitten, um den an den Bufferkolben

befestigten Stahlnasen Raum zu geben, mittels deren die Ventile geöffnet werden.

Dieses Oeffnen erfolgt durch zwei Klinkenhebel F, deren

Zapfen an einem besonderen Rahmen sitzen, welcher durch ein eigenes Excenter hin und

her bewegt wird. Ausgelöst werden diese Klinken durch die mit ihnen verbundenen

Hebelarme g, welche im Verlaufe der Bewegung gegen

einen Anschlag treffen, welcher vom Regulator gehoben und gesenkt wird. Je nach der

Stellung dieses Anschlages wird die Auslösung früher oder später eintreten, also

kleinere oder gröſsere Füllung gegeben werden. Der Schluſs der Ventile erfolgt durch

den Dampfdruck, welcher in der entsprechenden Richtung auf einer Fläche vom

Querschnitte der Ventilstange wirksam ist. Da der Druck der Hebel g fast in senkrechter Richtung gegen die Bewegung des

Anschlages erfolgt, so wird der Regulator fast gar nicht von demselben beeinfluſst,

die Regulirung ist also eine sehr gute.

Bei der auslösenden Schiebersteuerung von Franz Eisner

in Zwickau (* D. R. P. Nr. 33652 vom 4. Juni 1885) bewegen sich die

Expansionsschieber senkrecht gegen die Längsrichtung des. Grundschiebers. Dieselben

sind als Spaltschieber ausgeführt, und werden durch die Wirkung einer kräftigen

Feder momentan bei ihrer Auslösung abgeschlossen.

Fig. 13, 14 und 15 zeigen eine solche Steuerung in Aufriſs, Seitenriſs und Grundriſs. Der

Grundschieber A ist dabei in zwei Schieber getheilt,

welche mittels Ansätzen in der Mitte zusammengeschraubt sind; B sind die Einlaſs- und die Auslaſskanäle in den

Schiebern, während C die Dampfwege und die

Ausblaseöffnungen bezeichnen. Auf dem Rücken jedes der beiden Grundschieber liegt

ein Expansionsschieber a, durch Leisten an jeder

anderen als der Querbewegung gegen A gehindert. An

jedem der Expansionsschieber a befindet sich eine

starke Knagge h, gegen welche sich von oben her die

kräftige Blattfeder E anstemmt, so daſs der Schieber

augenblicklich schlieſst, sobald kein Gegenhalt mehr vorhanden ist.

Oberhalb der beiden Expansionsschieber bewegt sich, durch ein

Excenter und vom Regulator beeinfluſst, eine Expansionsschieberstange e, an welcher sich, mit Links- und Rechtsgewinde

befestigt, zwei Schraubenmuttern m befinden. Durch

Lappen n, die sich zwischen Leisten an dem

Schieberkastendeckel führen, werden dieselben gegen Drehung geschützt. Gegen diese

Muttern, welche zu diesem Zwecke mit harten Stahlplatten belegt sind, stemmen sich

die Knaggen h an den Expansionsschiebern mit ihrer

ebenfalls stahlbelegten Unterseite; so lange sie mit einander in Berührung sind,

bleibt der Dampfzutritt geöffnet.

Die relative Bewegung beider Schieberstangen, also der des

Grundschiebers G und der Expansionsschieber e, zu einander bewirkt das Abfallen der Knaggen h von den Muttern m,

wodurch das präcise Abschlieſsen der Einströmungsöffnungen durch die Schieber a erfolgt.

Wird die vom Regulator beeinfluſste Expansionsschieberstange e verschoben, so erfolgt das Abfallen der Knaggen h von den Muttern m früher

oder später, wodurch kleinere oder gröſsere Füllungsgrade erzielt werden.Dies scheint ein Irrthum zu sein; gröſsere oder kleinere Füllungen muſs

vielmehr eine durch den Regulator erfolgende Drehung der Stange e mittels Auseinander- oder Zusammenschieben

der beiden Muttern m bewirken.

Die Hebung der Expansionsschieber wird durch eine unter dem

Schieberkasten angeordnete Schiene s bewirkt, welche

durch Arme s1 mit der

Grundschieberstange gekuppelt ist, so daſs also ihre Bewegungsrichtung mit der des

Grundschiebers stets übereinstimmt. Die Schiene s ist

mit gegen einander geneigten schiefen Ebenen xx

versehen, welche auf Friktionsrollen r an den senkrecht

angeordneten Spindeln d einwirken und letztere

abwechselnd heben. An dem oberen Ende jeder Spindel d

sitzt eine Platte p, welche gegen einen Ansatz des

Schiebers a stöſst und denselben hebt.

W. A. Hübner in Chemnitz verwendet zur selbstthätigen

Verstellung von Expansionsschieberplatten (z.B. Meyer'schen Schiebern) eine in dem * D. R. P. Nr. 33 759 vom 4. Juni 1885

beschriebene einfache Vorkehrung, welche Fig. 16 darstellt.

Die beiden Expansionsschieberplatten sind dabei an getrennten,

hinter einander liegenden Stangen angebracht. Die Bewegung derselben geht von dem

Gleitstücke a aus, welches in üblicher Weise mit einem

Excenter in Verbindung steht. Bei b ist dasselbe breit

gegabelt, und in diese Gabelung ist ein dreifacher, ⊣-förmiger Hebel eingesetzt, dessen kurze Arme durch Zugstangen f und e mit den Stangen

der beiden Expansionsschieberplatten verbunden sind. Der lange horizontale,

gabelförmige Arm dieses Hebels greift mit zwei Gleitstücken in die horizontalen

Nuthen (auf Vorder- und Hinterseite) einer Coulisse d,

welche durch den Regulator auf und nieder bewegt wird. In der gezeichneten Stellung

befindet sich der Regulator in seiner Mittellage, die Maschine arbeitet mit normaler

Füllung. Steigt der Regulator, so senkt sich die Coulisse; der untere Arm des ⊣-Hebels zieht durch die Stange e die vordere Platte nach rechts, der obere Arm schiebt die hintere Platte

nach links, die Füllung nimmt ab und umgekehrt. Die Widerstände beider Platten

gleichen sich jederzeit aus, wirken also nicht auf den Regulator zurück. Bei g wird die Coulisse noch durch einen Oelcylinder

geführt, der zugleich allzu starke Schwankungen zu mäſsigen bestimmt ist.

Die Expansionsvorrichtung von Adolf Ullrich zu

Karolinenthal bei Prag (* D. R. P. Nr. 34747 vom 1. August 1885) ist für Maschinen

bestimmt, welche eine nach Art der bekannten Rider-Steuerung eingerichtete Doppelschiebersteuerung besitzen, deren

Verstellung sich durch Drehung der Schieberstange erzielen läſst.

Fig. 17 und 18 stellen die bezügliche

Vorrichtung dar. c ist die Schieberstange des

Expansionsschiebers; dieselbe ist drehbar in einem Querhaupte d gelagert, welches von der Excenterstange e in einer Geleisführung hin und her gezogen wird. (Das

Querhaupt ist ein eingeleisiges, und wird durch eine darüber geschraubte Schiene vor

dem Abheben von der Bahn gesichert.) Auf der Schieberstange c sitzt zwischen den beiden Ansätzen des Querhauptes d ein conischer Zahnsector, welcher in einen zweiten

conischen Sector g eingreift, der um einen in das

Querhaupt d eingeschraubten Zapfen h drehbar ist. Dieser Sector g läuft in einen nach oben stehenden Kurbelarm l aus, welcher einen mit Friktionsrolle versehenen Zapfen k trägt. Alle diese Theile machen natürlich die Hin-

und Herbewegung des Querhauptes d mit.

Vor diesem Querhaupte ist in einer senkrechten Prismenführung m der Rahmen nn beweglich,

welcher durch die vom Regulator kommende Zugstange t

gehoben und gesenkt werden kann. Dieser Rahmen besitzt einen schrägen,

parallelogrammförmigen Ausschnitt, in welchen der Zapfen k des Hebels l hineinragt. Die Weite dieses

Ausschnittes ist genau gleich der Summe aus dem Schieberhube und der Dicke der Friktionsrolle k; es findet also bei fester Stellung von n kein Anstoſsen an den Hebel l statt. Hebt oder senkt sich aber der Rahmen nn, so trifft natürlich eine der schrägen Seitenflächen dieses Rahmens an

den Zapfen k, und dreht den Arm l damit etwas zur Seite, was nun auch eine entsprechende Drehung der

Schieberstange c, und damit eine Aenderung der

Cylinderfüllung zur Folge hat. Der höchsten Stellung des Rahmens nn wird die kleinste Füllung, der tiefsten aber die

gröſste Cylinderfüllung entsprechen. Bei y ist an dem

Rahmen noch ein Zeiger angebracht, welcher auf einer Skala an der Führung den

Füllungsgrad angibt.

Da der Rahmen nn, so lange die Rolle

k nicht an demselben anliegt, keinen Widerstand in

seiner Führung erfährt, so ist er sehr leicht durch den Regulator beweglich; liegt

die Rolle aber in dem Schlitze an, so wird bei der geringen Neigung der Fläche die

aus dem Drucke sich ergebende Reibung in der Führung genügen, um eine Rückwirkung

des Armes l auf den Regulator unmöglich zu machen.

Ebenso gut, wie für drehbare Expansionsschieber, ist dieser Mechanismus zur

Verstellung der Expansion natürlich auch für quer zum Grundschieber bewegte

Flachschieber anwendbar.

Bei der Expansionssteuerung von R. M. Baily jun. in

London (Englisches Patent Nr. 14059 vom 17. November 1885) wird der Grundschieber

von einem Excenter auf der Kurbelwelle in gewöhnlicher Weise durch die Stange A (Fig. 19) getrieben; B ist die Stange des Expansionsexcenters, welches der

Kurbel gegenüber auf die Welle gekeilt ist, und einen Hub gleich dem doppelten

Voreilen des Grundschiebers + dem doppelten relativen Voreilen des

Expansionsschiebers hat.

Dieses Excenter steht mit dem unteren Ende der

Expansionsschiebercoulisse D in Verbindung; das andere

Ende der Coulisse ist an den Lenkerhebel CE

angeschlossen, der von dem Gelenke der Hauptschieberstange durch eine Zugstange S derart bewegt wird, daſs der Punkt E (in der Figur deckt sich S mit der Stange A) einen Weg zurücklegt, wie

er für die weiteste Verschiebung des Expansionsschiebers, der gröſsten Füllung

entsprechend, erforderlich ist. Der Expansionsschieber wird von der Coulisse aus

durch die Schubstange L in Bewegung gesetzt; er besteht

aus einer einfachen Platte auf dem Rücken des Vertheilungsschiebers, welche mit

ihren Endkanten den Dampfabschluſs bewirkt. Der Gleitblock in der Coulisse kann von

Hand oder durch den Regulator verstellt werden. Je nach seiner Stellung erhält

derselbe (bezieh. der Expansionsschieber) somit eine Bewegung, welche zwischen der

des Punktes E und der des Excenters B schwankt. Die Bewegung des unteren Punktes der

Coulisse braucht natürlich nicht gerade durch ein Excenter bewirkt zu werden,

sondern läſst sich auch ebenso gut von dem Querhaupte oder einem anderen geeigneten

Theile der Maschine ableiten, wobei nur Sorge getragen werden muſs, daſs die

Bewegung die entsprechende Gröſse besitzt, und in entgegengesetzter Richtung zum

Kolben erfolgt. Die Lenkstange K zur Bewegung der

Expansionsschieberschubstange L soll in der aus der

Figur ersichtlichen Weise angeordnet sein, d.h. ihr Drehpunkt soll mit dem des

Lenkerhebels CE auf gleicher Seite der

Schieberstangenmittellinie liegen, und entsprechende Länge erhalten, um eine

möglichst ruhige Lage des Gleitblockes in der Coulisse zu erhalten.Es wird dies der Fall sein, wenn man macht:\frac{a}{b}=\frac{c}{d}worina =Längeder Lenkstange,b =„des Lenkerhebels CEc =„vom Schieberstangenkreuzkopf bis zum Gelenkpunkt mit

der Stange a,d =„der Schieberschubstange ist.

Die selbstthätig verstellbare Expansionssteuerung von J. N.

Paxman in Colchester (England) (Englisches Patent Nr. 8010 vom 2. Juli

1886) besitzt einen wie gewöhnlich bewegten Grundschieber mit 2 Durchlaſskanälen für

den frischen Dampf, welchen der letztere durch eine auf dem Rücken des

Vertheilungsschiebers aufgelagerte Platte, welche übrigens die Dampfcirculation im

Dampfkasten nicht hindert, zuströmt. Der einzige in dieser Platte angebrachte

Einlaſskanal ist nach oben als Rost gestaltet, und auf diesem liegt nun ein mit

entsprechenden engen Spalten versehener Expansionsschieber, welcher durch zwei

entgegengesetzt stehende Excenter mit Coulisse bewegt wird. Durch Hebung und Senkung

des Steines in der Coulisse wird der frühere oder spätere Abschluſs des Dampfes

erzielt.

Die Expansionssteuerung von P. Baylis zu Croydon in

England ist nichts anderes, als die bekannte Meyer-Steuerung, deren Schieber aber behufs Entlastung in Cylinder verwandelt

sind. Der Expansionsschieber bewegt sich im Inneren des ausgebohrten

Grundschiebers.

Die Expansionssteuerung von English, wie sie nach dem

Engineer, 1883 vom 27. Juli an den

Straſsenlocomotiven von Fowler und Comp. in Leeds in

Anwendung gebracht wurde, ist bezüglich des Grundschiebers eine gewöhnliche

Coulissen-Umsteuerung (nach Gooch). Eigenthümlich daran

ist die Art, in welcher der Expansionsschieber ohne ein weiteres Excenter in

Bewegung gesetzt wird.

Fig. 20 zeigt die Anordnung der Steuerung im Aufriſs. Dabei bezeichnet

D die Kurbelwelle, deren Kurbel im todten Punkte

rechts gedacht ist. Die beiden Excenter erfassen mit ihren Stangen F und F1 die Coulisse G, in

welcher das Ende der Schieberlenkstange L in

gewöhnlicher Weise mittels eines Steines verschiebbar ist. O ist der Steuerhebel, der durch die Lenkstange P mit der Stange L zusammenhängt. Die

Coulisse ist nicht, wie gewöhnlich, mit ihren (zu beiden Seiten angebrachten)

Mittelzapfen an schwingenden Stangen aufgehängt, sondern lagert damit in zwei

wagerecht in Büchsen K am Gestelle verschiebbaren

Stangen H, so daſs sie also in gerader Linie hin und

her geht. Mit dem einen dieser Zapfen ist aber noch eine Stange Q in Verbindung, die durch einen schwingenden

doppelarmigen Hebel und die Stange Q die

Expansionsschieberstange R bewegt, welche also genau so

geführt wird, als würde sie durch ein in der Kurbelrichtung stehendes Excenter

geführt. Der Expansionsschieber ist in diesem Falle eine in der Mitte durchbrochene.

Platte, welche sich auf dem Rücken des Vertheilungsschiebers bewegt; die Expansion

ist eine feste.

W. Freakley in Longport (England) stellt nach dem

Englischen Patente Nr. 16262 vom 24. November 1885 eine Steuerung für variable

Expansion derart her, daſs er Grund- und Expansionsschieber durch eine

Schieberstange bewegt. Die auf den Durchlaſskanälen des Grundschiebers liegenden

Expansionsschieberplatten sind als Spaltschieber hergestellt, und quer zum Schieber

beweglich. Die Bewegung erhalten sie von der Schieberstange aus, welche in einer

Büchse des Grundschiebers drehbar gelagert ist, und auſserhalb dieser zwei kurze

Arme trägt, welche an den Expansionsschiebern angreifen und dieselben verschieben,

sobald die Stange gedreht wird. Letzteres erfolgt bei der Bewegung des Grundschiebers dadurch, daſs

an der Schieberstange ein kurzer seitlicher Arm angebracht ist, welcher abwechselnd

an zwei schräg abgeschnittene Anschläge anstöſst, die ihn beim Hingange der Stange

nach der einen, beim Rückgange nach der anderen Seite drehen. Die Entfernung dieser

Anschläge läſst sich von Hand, oder durch den Regulator verstellen, so daſs also

früher oder später der Dampf abgeschnitten werden kann.

Eine sehr einfache Vorkehrung zur Erzielung veränderlicher Expansion innerhalb

gewisser Grenzen ist der Trapezschieber von C. Hoppe in

Berlin (* D. R. P. Nr. 37408 vom 9. Mai 1886). Wie der Grundriſs Fig. 21 zeigt, ist dieser

Schieber, entsprechend dem bekannten Rider-Schieber, an

seinen Einlaſskanten e schräg geschnitten, so daſs

durch seitliche Verschiebung desselben sich eine gröſsere oder kleinere Deckung

erzielen läſst, ohne daſs dabei der Auslaſs und die Compression irgend wie

beeinfluſst würde. Der Schieberspiegel kann eben oder cylindrisch gewölbt sein. Aus

Fig. 22

geht noch die Führung des Schiebers an der Stange hervor. Letztere umfaſst den

Schieber, um jedes Kippen zu vermeiden, mit einer angekeilten Klaue d möglichst nahe am Schieberspiegel, während Federn f ihn an die Bahn anpressen.

Um die Schluſsbewegung der Einlaſsventile, Drehschieber u.s.w. bei auslösenden

Steuerungen zu regeln, gibt G. H. Corliss in

Providence, Nordamerika (* D. R. P. Nr. 35921 vom 6. Januar 1886) seinem Luftbuffer

die nachstehend beschriebene Einrichtung:

Der Buffer besteht aus 2 Kolben G und

D (Fig. 23), von welchen der

untere D in seinem Cylinder dicht schlieſst, so daſs

beim Aufgange derselben unter D eine Luftleere entsteht

und der auf der oberen Fläche von D lastende Luftdruck

nach der Auslösung zur Wirkung kommt. Nach oben sich öffnende Ventilklappen F im Kolben verhindern das Ansammeln von Luft unter D. Die beim Aufgange durch Ventile B in der Zwischenwand hindurchgetretene Luft muſs beim

Niedergange hauptsächlich durch den engen die Kolbenstange E umgebenden Ringspalt in der Zwischenwand strömen, welcher gegen Ende des

Hubes noch durch den etwas kegelförmigen oberen Theil g

von E mehr und mehr verengt wird. Das bei den früheren

Constructionen auftretende Zischen soll hier vermieden werden.

K. und Th. Möller in

Kupferhammer bei Brackwede beabsichtigen mit ihrer Verbindung zwischen

Expansionsventil und Vertheilungsschieber bei Dampfmaschinen (* D. R. P. Nr. 25969

vom 14. August 1883) die möglichste Verminderung des schädlichen Raumes zu bewirken

(Fig.

24). Es geschieht dies durch Einführung einer gewellten Plattenfeder A zwischen den Schieberkastendeckel und die auf dem

Schieberrücken liegende Platte B, welche mit beiden

dampfdicht verbunden ist, so daſs also jedes Herausdringen von Dampf aus dem Räume

zwischen Ventil und Schieber verhindert wird. Bei C ist

noch der Sitz des (doppelsitzigen) Expansionsventiles angedeutet.

Tafeln