| Titel: | Ueber Lastenhebmaschinen; von Prof. H. Gollner in Prag. |

| Autor: | H. Gollner |

| Fundstelle: | Band 264, Jahrgang 1887, S. 97 |

| Download: | XML |

Ueber Lastenhebmaschinen; von Prof. H. Gollner in Prag.

(Patentklasse 35. Fortsetzung des Berichtes Bd.

263 S. 401.)

Mit Abbildungen im Texte und auf Tafel 7, 12 ff.

H. Gollner, über Lastenhebmaschinen.

Die Dampfkrahne kommen hauptsächlich in folgenden

Hauptformen vor: als reine Drehkrahne, als rollende Drehkrahne, ferner als

schwimmende Hebekrahne mit fester oder veränderlicher Ausladung und endlich als

Laufkrahne, bei welchen der Krahnwagen zum Ausladekrahn (Drehkrahn) ausgebildet ist.

Die Dampfkrahne sind mit Dampfmaschinen ausgerüstet, welche mit Hilfe von vollkommen

eingerichteten Triebwerken und Zwischenhebmaschinen Kraft und Bewegung behufs

Förderung der Lastgröſsen und Bewegung des Krahnes zu entwickeln haben. Diese

Dampfmaschinen werden zweckmäſsig als Zwillingsmotoren ausgeführt, deren Hauptwellen

entweder die einsinnige, oder auch die doppelsinnige Drehbewegung erhalten; im

ersteren Falle muſs das Zwischentriebwerk mit besonderen Auslös- und Einlös- wie mit

Umkehreinrichtungen versehen werden, um die Senkung und Hebung der Förderlast, sowie

deren Horizontalverschiebung nach den gegebenen zwei Hauptrichtungen durchführen zu

können; im letzteren Falle ist die Kraftmaschine mit Steuerungseinrichtungen

versehen, welche die Umkehrung der Drehbewegung der Maschinenwelle veranlassen.

Bei vollkommenen Hebmaschinen dieser Art wird die Kraftmaschine zur Durchführung

sämmtlicher Bewegungen der Förderlast wie des Krahngerustes ausgenutzt und jeglicher

Handbetrieb erscheint ausgeschlossen. Der Motor ist je nach dem Typus der

Hebmaschine entweder unmittelbar mit dem Krahngeruste in Verbindung, oder auch erst

durch ein Zwischentriebwerk mit demselben in mechanischen Zusammenhang gebracht. Die

verwendeten Dampfkessel erhalten hohe Betriebsspannungen, um möglichst knapp

bemessene Maschinenanordnungen zu erreichen.

In den meisten Anwendungsfällen sind die Dampfkrahne wegen der benutzten

Zwischenhebmaschinen solche von mittelbarer Wirkung, wodurch der Wirkungsgrad der

eigentlichen Hebmaschine nicht unwesentlich vermindert wird. Die unmittelbar

wirkenden Hebmaschinen an Dampfkrahnen sind trotz ihrer anerkannten Vortheile

selten. Der Techniker, 1885 * S. 13 beschreibt die

Anordnung und Verwendung von unmittelbar wirkenden

Dampf- (und Preſswasser-) Krahnen für

Blechwalzwerke und Gieſsereien, welche von Craig Ridgway und

Sohn in Coaterville gebaut werden. Das Wesentliche der durch Einfachheit

und Billigkeit hervorragenden Anordnung besteht in der Ausnutzung eines senkrechten

Dampf- (Preſswasser-) Cylinders, welcher, auf einem Laufwerke ruhend, längs des

Auslegers eines Werkstättenkrahnes bewegt werden kann und zugleich durch Bethätigung

des zugehörigen Dampf-(Preſswasser-) Kolbens mittels des Kolbengestänges zur Hebung

und Senkung von Lasten

ausgenutzt wird. Dampf (oder Preſswasser) wird am unteren Cylinderende mittels eines

elastischen Schlauches zugeführt, der in ein steifes Rohr übergeht, welches wieder

in der Drehachse der Krahnsäule gelagert ist. Eine passend eingerichtete

Steuervorrichtung vermittelt die Zu- und Abströmung des Dampfes (Preſswassers) für

den Treibcylinder. Zu bemerken ist, daſs bei solchen Anordnungen sämmtliche Ketten

und Zwischenhebmaschinen, wie Rollen, Flaschenzüge und Haspel, überflüssig werden

und hierin ein wesentlicher Vortheil der unmittelbaren Hebemethode gelegen ist.

Ein sehr vollkommen eingerichteter Dampfkrahn als reiner Drehkrahn für 40t Förderlast ist nach Armengaud's Publication industrielle, 1884 Bd. 29 * S. 105 in der

Gieſserei der Société des Ateliers de la Chaléassière

bei St. Etienne (Loire) von Biétrix und Comp. im

Betriebe. Daselbst befinden sich vier Kupolöfen zum Schmelzen von 25t Roheisen, ferner zwei Handkrahne für 3t und drei groſse Dampfkrahne, zwei für 15t, einer für 40t

Förderlast, letztere um mittelgroſse und groſse Werkstücke zu bewältigen.

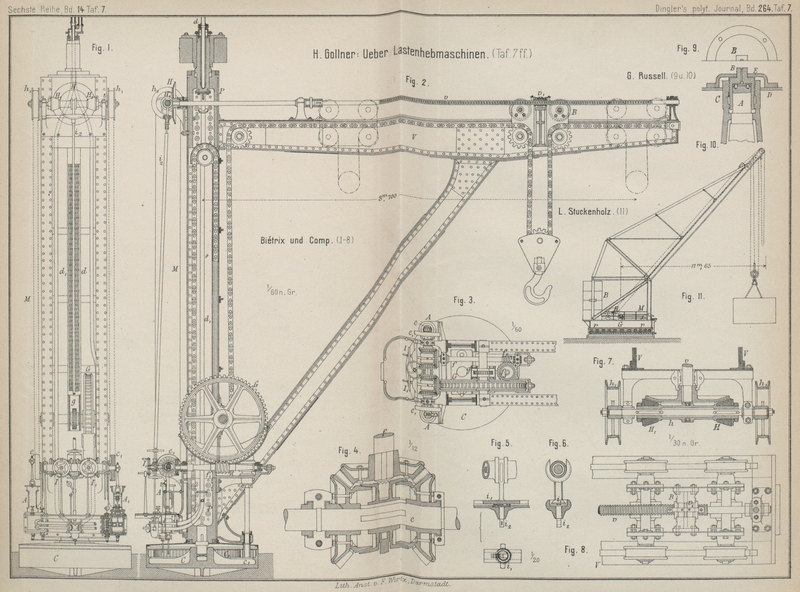

Fig. 1 bis

8 Taf. 7

lassen die wesentliche Einrichtung des 40t-Dampfkrahnes vollständig erkennen. Das Gerüst des Krahnes ist aus genieteten

Eisenträgern von I-förmigem Querschnitte hergestellt. Alle Gerüsthaupttheile, wie

Krahnsäule, Ausleger und Strebe, bestehen aus zwei solchen in bestimmter Entfernung

gehaltenen Trägern, deren Verbindung zum ganzen Krahngerüste in sorgfältiger Weise

ausgeführt ist. Die beiden Träger der Strebe sind „geknickt“, um den

Uebergang von der gröſseren Entfernung der beiden die Krahnsäule bildenden I-Träger

zu den beiden näher an einander gesetzten Trägern des Auslegers erreichen zu lassen.

Die an den Enden der Krahnsäule angeordneten guſseisernen Kästen P nehmen die Drehzapfen des Krahnes auf, von welchen

der untere in der Grundplatte C seine Lagerung findet.

Der obere Krahnzapfen kann sich in senkrechter Richtung in seinem Lager verschieben,

um einer etwaigen (in dem vorliegenden Falle vorauszusehenden) Senkung der

Grundplatte C folgen zu können; derselbe ist hohl, um

sowohl den Zu- wie Abdampf der Krahndampfmaschine entsprechend leiten zu können, und

zu diesem Zwecke mit Rohrleitungen d und d1 in Verbindung

gesetzt. Die Einzelheiten für diese Dampfzu- und -Ableitung sind aus Fig. 1 und 2 sofort ersichtlich.

Der Krahn wird durch eine Zwillingsmaschine A, A1 getrieben, deren Hauptwelle eine einsinnige

Drehung erhält, von welcher sämmtliche Bewegungen der Förderlast sowie des

Krahngerüstes abgeleitet werden. Die Maschinen welle trägt an den beiden Enden

fliegende Kurbelscheiben e1, welche zugleich als Riemenscheiben dienen, und ist zwischen denselben

mit zwei Aus- und Einlös- wie Umkehrmechanismen versehen, deren bekannte Einrichtung

aus Fig. 3 und

4 näher zu

entnehmen ist. Die Einrichtung I1 wird zur Bethätigung des eigentlichen Krahnhaspels

ausgenutzt, welcher aus

dem Wurmrade G sammt Kettenrad g und der Schraube f1 besteht. Die übereinstimmende Einrichtung I wird nach Fig. 2 und 3 zur Drehung des ganzen

Krahngerüstes mittels des Schraubenvorgeleges f2, f3 und des Hohlstirnrades C1 in Eingriff mit c1 verwendet.

Für die Lasthebung und Senkung wird die Laschenkette benutzt, deren Kraft- und

Leerstränge aus Fig.

2 zu erkennen sind; als Zwischenhebmaschine ist lediglich eine Kraftrolle

(Kettenrad) angeordnet, zu welcher behufs Kraftleitung noch mehrere aus Fig. 2

ersichtliche Leitkettenräder gehören. Die Verschiebung der Förderlast längs des

Krahnauslegers V erfolgt unter Verwendung einer

flachgängigen Bewegungsschraube v, deren Mutter v1 in einem Querstücke

B des Laufwagens (Fig. 8) versenkt ist.

Behufs Reinigung der Schraubengänge vor Einlauf in die Schraubenmutter sind Kämme

angebracht.

Die Bewegungsschraube v wird von der Krahndampfmaschine

A, A1 aus mittels

der beiden Riemen M, welche einerseits über die

Kurbelscheiben e1,

andererseits über die Riemenscheiben h1 geschlungen sind, ferner unter Verwendung der aus

Fig. 7

ersichtlichen Kuppelungsvorrichtung H am oberen Ende

der Krahnsäule bethätigt. Die Trieb welle i2 (Fig. 5 und 6) bewegt das Spiralrad

i1

, um eine Verschiebung der Hülse h, welche die Kegelreibungsräder H1 trägt, zu

erreichen.

Das Eigengewicht des beschriebenen 40t-Krahnes ist

mit 42t veranschlagt. Die Ausladung desselben kann

zwischen den Grenzen von 8m,7 und 2m,9 geändert werden, wobei die Länge der

Krahnsäule 9m,1 erreicht.

Im Engineering, 1885 Bd. 40 * S. 564 ist über einen

60t-Dampf-Drehkrahn berichtet, welcher für den Hafen zu Glasgow von G. Russell und Comp. in Glasgow construirt wurde.

Dieser trotz der gewaltigen Abmessungen des Krahngerüstes durch Einfachheit in

Anlage und constructiver Durchführung hervorragende Krahn ist in gewissem Sinne zu

den Scherenkrahnen zu zählen und bestreicht bei einem Drehwinkel von nahe 270° und

von rund 11m Halbmesser eine Bogenlänge von 52m. Der Unterbau des mächtigen Krahnes ist in

besonderer Weise durchgeführt. Zunächst ruht das untere Lager der Krahnsäule,

welches an der Verbindungsstelle der Fuſsstreben liegt, auf einem Steinblocke,

während für das obere Lager derselben Krahnsäule an der Vereinigungsstelle zwei

Diagonalzugbalken dienen, deren Füſse mit den äuſsersten Enden der erwähnten

Fuſsstreben in gelenkige Verbindung gebracht sind. Das Ende dieser Fuſsstreben ruht

gleichfalls je auf einem mächtigen Steinblocke, so daſs die Feststellung des

Krahngerüstes in der solidesten und einfachsten Weise durchgeführt erscheint. Die

ihrerseits wieder entsprechend fundirten Steinblöcke nehmen die Fundamentschrauben

zur Befestigung der Fuſsstreben an den drei Stellen auf; die Entfernung der

Steinblöcke, zwischen welchen Bahngeleise ausgeführt sind, erreicht 4m,25. Die bewegliche Strebe, deren Fuſsstück mit

dem unteren Ende der

Krahnsäule drehbar verbunden ist, hat eine Länge von 18m,24 und erreicht eine gröſste wagerechte Ausladung von 10m,5. Die Zwischenhebmaschine besteht aus einem

vierrolligen Kettenflaschenzuge, welcher von dem einen der beiden Haspel bewegt

wird, wenn es sich um eine Hebung oder Senkung der Last handelt. Die Veränderung der

Ausladung wird durch den zweiten an der Krahnsäule angeordneten Haspel mit Hilfe

eines vierrolligen Kettenflaschenzuges als Zwischenhebmaschine erzielt. Beide Haspel

können jeder für sich oder gleichzeitig durch die gleichfalls auf der Krahnsäule

angeordnete Krahndampfmaschine in Betrieb gesetzt werden, welche den Dampf aus einem

auf der Maschinenbühne stehenden Röhrenkessel erhält. Durch passende

Zwischenmaschinen wird sowohl die selbstständige Förderung der Last oder Bewegung

der Krahnsäule, als auch eine beliebige Verbindung dieser Hauptbewegungen

erreicht.

Textabbildung Bd. 264, S. 100Der von L. Stuckenholz in Wetter a. d. Rh.

ausgeführte 60t

-Dampf-Drehkrahn

für die holländische

Dampfschifffahrts-Gesellschaft in Rotterdam, welcher in Fig. 11 Taf. 7 skizzirt,

ausführhlich jedoch im Engineering, 1884 Bd. 37 * S.

308 bezieh. im Praktischen Maschinen-Constructeur, 1884

* S. 232 dargestellt ist, hat eine feste Ausladung von 17m,65. Das Krahngerüst, in welchem die Strebe eine

Länge von 21m,75, der Hauptausleger eine Länge von

20m,65 erreicht, ruht auf einem Grundrahmen

von 8m Durchmesser, welcher aus Blechen

zusammengesetzt ist und sich mit seinem stählernen Centralzapfen in dem Kammlager

bewegen kann, das in der gleichfalls central angeordneten Grundplatte von rund 2m Durchmesser angeordnet ist. Der Grundrahmen G nimmt die liegende Zwillingsdampfmaschie M zum Betriebe des ganzen Krahnes auf, welche durch

Zwischentriebwerke mit dem Krahnhaspel H verbunden ist.

Dieser Haspel trägt auf der Hauptwelle ein Kettenrad für die als Gelenkkette

ausgeführte Lastkette und mehrere Stirnradvorgelege, um verschieden groſse Lasten

mit vortheilhafter Geschwindigkeit fördern zu können. Lasten bis 17l,5 Gewicht erhalten nämlich unter Anwendung von

drei tragenden Kettensträngen eine Geschwindigkeit von 1m,4 in der Minute; die einfache Kette fördert sie mit 2m,1 bezieh. 3m,9

Geschwindigkeit im lothrechten Sinne. Lasten bis 60l werden mit 3facher Kette mit 0m,7

Geschwindigkeit gehoben; desgleichen kann die Drehgeschwindigkeit des Gerüstes

innerhalb der Grenzen 14m und 26m in der Minute geändert werden.

Zur Ausgleichung des Gewichtes des Krahngerüstes sowie eines Theiles der Förderlast

ist der Grundrahmen mit einem Blechkasten B von 5m Höhe und 0m,25

× 3m,6 Grundfläche versehen, welcher ein Gewicht

von 124t aufzunehmen vermag, wenn die gröſste

Förderlast sowie das Eigengewicht des Gerüstes ausgeglichen werden sollen. Das

Eigen- wie das Fremdlastgewicht wird auf 30 Reibungsrollen r aus Stahl übertragen, für welche ein Laufkreis von 8m bestimmt ist. Die Bewegung des Grundrahmens

sammt dem eben angedeuteten Laufwerke erfolgt mittels Triebwelle, welche nächst dem

Krahnhaspel angeordnet und von der Zwillingsmaschine M

bethätigt wird; letztere hat 184mm Cylinderbohrung

und 317mm Hub; ihre Welle macht 100 Umdrehungen in

der Minute. Die einzige zwischen dem Krahnhaspel H und

der Förderlast eingeschaltete Zwischenhebmaschine besteht aus einem zweirolligen

Flaschenzuge für die Galle'sche Laschenkette aus Stahl, deren Gelenkbolzen 51mm Durchmesser, deren Glieder 150mm Baulänge erhalten haben. Die Führung der

Lastkette, insbesondere deren Kraft- und Leerstränge, ist aus Fig. 11 ersichtlich.

Der Stuckenholz'sche Drehkrahn von 86t Eigengewicht zeichnet sich bei richtiger Wahl

des Constructionsmaterials durch bemerkenswerthe Einfachheit in der Anlage und

Einzelausführung sowie durch geschickt erreichte Standfestigkeit für eine wagerechte

Ausladung von 60t (Probelast 75t) auf 17m,65

aus.

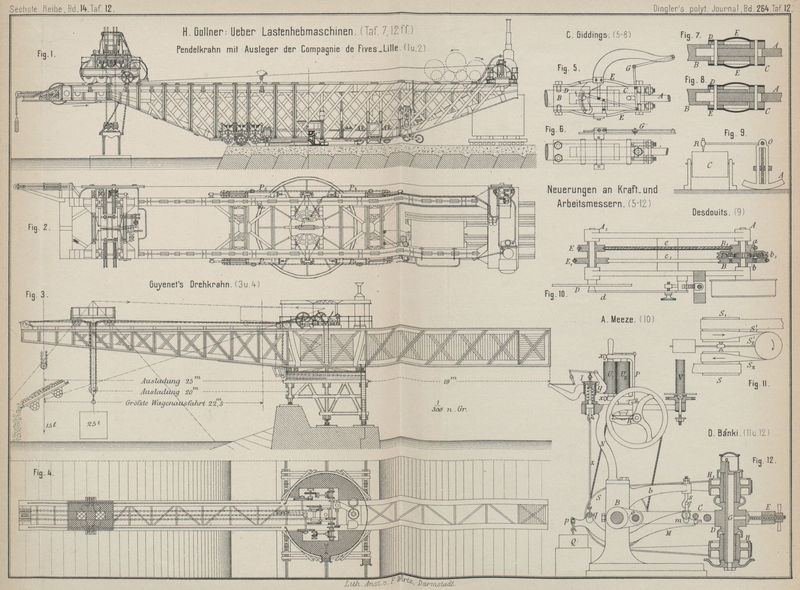

Die rollenden Drehkrahne, besonders die Sonderform

derselben, nämlich die rollenden Pendelkrahne, weisen

nach ihrem heutigen Stande eine vorzügliche Ausbildung auf, welche besonders durch

die Bedürfnisse bei Hafenbauten angeregt wurde. Reine rollende Drehkrahne für

kleinere Lasten zum Verkehre auf Werkplätzen, Werften, Hafenanlagen u.s.w. sind u.a.

von G. Russell und Comp. in Glasgow mechanisch

vervollkommnet worden. Im Engineer, 1884 Bd. 57 * S.

363 ist eine solche Ausführung erwähnt, welche in den Parkhead-Stahlwerken zu

Glasgow sich bewährt hat. Der für das Lastmoment 14t × 3m,65 oder 12t × 4m,256

bestimmte rollende Drehkrahn zeigt mehrfache beachtenswerthe Einzelheiten in seiner

Construction. Zunächst seien die Winkel erwähnt, welche auf jeder Seite des

Laufwagens für eine gröſste Stützweite von 2m,15

derart angeordnet sind, daſs unter jedem Winkel eine Führungsschiene parallel zum

Verkehrsgeleise des Krahnes gelegt werden kann, wenn die gröſste Last angehoben

werden soll. Die Führungs- oder Seitenschienen sind etwa 12mm unter den Winkeln und kommen mit diesen nur in

Berührung, wenn der Krahn überlastet wird, oder in Folge eines Stoſses eine

Schwankung des fahrbaren Krahngerüstes eintritt. Eine neue Einzelheit ist an der

Krahnsäule angebracht. Russell führt nämlich die bei

diesen Erahnen allgemein üblichen Reibungsräder und deren Bahn zwischen der

Krahnsäule und deren „Hülse“ mit Rücksicht auf die mit denselben gemachten

ungünstigen Erfahrungen in neuer Zusammenstellung aus. Es wird nämlich seit einigen

Jahren die Bahn der Reibungsrollen für sich aus Hartmetall hergestellt und

zweitheilig gemacht; sie wird ferner so angeordnet, daſs sie zeitweilig gedreht

werden kann, um eine gleichmäſsigere Abnutzung derselben zu erreichen. Sollte doch

ihre neuerliche Bearbeitung nothwendig werden, so kann sie ohne Zerlegung des

Krahnes entfernt werden. Die Rollenbahn wird ferner nicht mehr auf die Bodenplatte

angeschraubt, sondern deren zwei Theile werden nur durch zwei Bolzen

zusammengehalten, so daſs die Bewegung derselben durch die Reibung verhindert

ist.

Die Russell'sche Anordnung des Krahnständers sammt Lager ist in Fig. 9 und 10 Taf. 7 gezeichnet. Der

Krahnständer oder die Säule A ist aus Schweiſseisen

hergestellt und auf dem rollenden Wagen befestigt; um dieselbe dreht sich die

Krahnhülse C mit dem ganzen Krahngerüste. Zur Aufnahme

des eigenen und fremden Gewichtes für den Krahn ist ein Spurzapfen mit Spurplatte

angebracht, dessen Lagerhülse B auſsen zur Verbindung

von B und C mit einem

Gewinde versehen ist. Der Vierkant auf B dient zur

Einstellung des Krahngerüstes auf eine bestimmte Höhe über den Laufwagen. Die Platte

E, auf den Vierkant passend, ist mit der Platte D mittels 4 Schrauben verbunden. Wird die Hülse B abgeschraubt, so senkt sich das Krahngerüste um etwa

6mm auf den Laufwagen und kann sodann eine

Untersuchung des Zustandes des Spurzapfens sowie seines Lagers vorgenommen

werden.

Einen rollenden Pendelkrahn für 20t Förderlast, genannt „Herkules“, zu

Mandavee (Indien), haben Stochert und Pitt in Bath zum

Zwecke des Versetzens der künstlichen Steinblöcke für Dammarbeiten construirt; diese

Blöcke besitzen einen Durchmesser bis rund 3m.

Dieser Pendelkrahn besteht nach Engineering, 1886 Bd.

41 * S. 378 aus einem eisernen Laufwagen, dessen obere Bühne den centrischen

Drehzapfen für den ganzen Krahnausleger aufnimmt. Die Pendelung dieses Auslegers

wird durch zwei Systeme von Druck- oder Reibungsrollen vermittelt, welche in den

bezüglichen Rollengehäusen des Auslegers untergebracht sind und sich auf zwei auf

der erwähnten Bühne des Laufwagens befindlichen Kreisbahnen stützen. Auf dem

entsprechend abgesteiften Ausleger verkehren zwei Laufwagen; der innere ist zur

Aufnahme der Lastkette mittels einer Kraftrolle eingerichtet, deren Haken mit der

Förderlast in Verbindung gebracht wird; der äuſsere ist mittels besonderer

Kettenstränge mit dem Baggerzeuge verbunden. Beide Laufwagen erhalten ihre eigene

Stellung sowie die Höhenlage der Lasten mit Hilfe eines Dampfhaspels, welcher am

Gegenende des Auslegers ausgeführt ist. Derselbe hat sämmtliche Bewegungen des

Krahnes sowie der Förderlast zu besorgen, wird von einem stehenden Röhrenkessel aus

mit Dampf versorgt, welcher die beiden Cylinder der liegenden Zwillingsmaschine von

203mm Bohrung und 300mm Hub zu speisen hat. Die Gesammtlänge des

Auslegers beträgt 20m und derselbe kann eine

Bogenlänge von 6m,5 für 10m,2 Halbmesser bestreichen.

G. L. Pesce veröffentlicht im Génie civil, 1886 Bd. 9 * S. 425 eine ausführliche Abhandlung über die Krahneinrichtungen zur Bewegung und Senkung der

Betonblöcke für Marinebauten. Die verwendeten Krahne sind theils rollende

Dreh- und Pendelkrahne, theils Laufkrahne, sämmtlich für Dampfbetrieb eingerichtet;

die letzteren dienen zur Förderung der Lasten auf festem Boden, während für die

eigentlichen Versenkarbeiten in den einzelnen Häfen die Drehkrahne zur Verwendung

kommen. Es wird insbesondere der 27t-Versetzkrahn

„Titan“ im Hafen von Kurrachee (Indien) behandelt, welcher wie der vorher

erwähnte „Herkules“ von Stochert und Pitt als

rollender Pendelkrahn ausgeführt wurde. Dieselbe

Maschinenfabrik hat auch den im Hafen Alfred (Afrika) verwendeten 15t-Versetzkrahn nach

dem Typus der Gieſsereikrahne als rollenden Drehkrahn

construirt. Eine feste Krahnsäule, welche mit dem Rollwagen verbunden ist, nimmt am

oberen Ende den Ausleger, unten die Strebe drehbar auf. Am Ende des 20m erreichenden Auslegers befindet sich ein

stehender Röhrenkessel für die zwei liegenden Betriebsdampfmaschinen von 250mm Bohrung und 400mm Hub, die den eigentlichen, am unteren Ende der Strebe angeordneten

Haspel bethätigen, welcher sämmtliche Bewegungen des Krahngerüstes und der

Förderlast mittels eines dreirolligen Flaschenzuges zu vermitteln hat.

Der im Hafen Alfred verwendete Versetzkrahn hat folgende Hauptverhältnisse: Ganze Förderhöhe 13m,8, kleinste Ausladung 7m,5, gröſste Ausladung 13m,5, ganze Höhe des Auslegers über das Fahrgeleise

6m,67, unterer Ausleger bis Mitte des

Dampfkessels 6m,6. Förderlast 15t, Probelast 19t. Beobachtete minutliche Geschwindigkeit für die Förderung der Probelast von

19t: Fördergeschwindigkeit 4m,8, Fahrgeschwindigkeit des Krahnwagens 15m,8, Drehgeschwindigkeit des Krahngerüstes 18m, nachdem eine Strecke gleich dem Umfange eines

Fahrkreises von 27m Durchmesser in 4 Minuten

zurückgelegt wurde.

(Fortsetzung folgt.)