| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 471 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 430

d. Bd.)

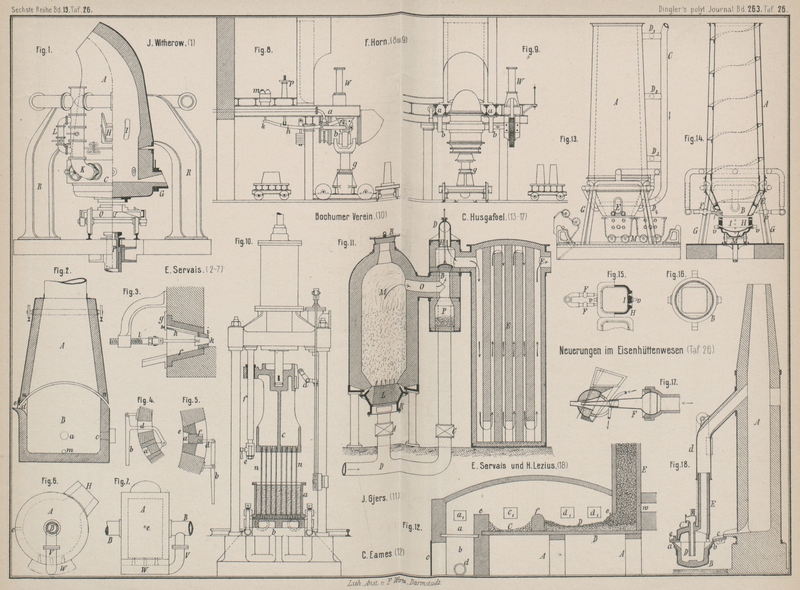

Mit Abbildungen im Texte und auf Tafel 26.

Ueber Neuerungen im Eisenhüttenwesen.

Unmittelbare Erzeugung des Eisens aus den Erzen.

Nach dem von Friedr. Siemens in Dresden (D. R. P. Nr.

32309 vom 28. November 1884) angegebenen Verfahren zur

unmittelbaren Erzeugung von Eisen und Stahl aus den Erzen (vgl. auch Wilson 1885 255 * 29) wird

die Temperatur im Flammofen derart gesteigert, daſs der ganze Einsatz

einschlieſslich der Schlacke und des reducirten Metalles in einen dünnflüssigen

Zustand kommt; dabei schwimmt die Schlacke auf dem Metalle und kann für sich allein

abgezogen oder abgestochen werden. Das zurückbleibende reine Metall ist dann für die

unmittelbare Verwendung fertig, ohne eine nochmalige Bearbeitung zu erfordern, wie

sie die nach dem gewöhnlichen Verfahren erzeugte schwammige Masse bezieh. Luppe

unumgänglich nöthig macht.

Wenn ein stahlartiges, mehr oder weniger Kohlenstoff haltiges Product gewünscht wird,

so muſs das Verfahren in folgender Weise durchgeführt werden: Guſseisen oder

Guſsstahl, oder auch eine Mischung beider, wird mit Abfällen von Schmiedeisen oder

Stahl auf dem Herde eingeschmolzen und auf diese Weise ein Metallbad gebildet. In

dieses wird eine innige Mischung von Eisenerz mit Kohlenstoff haltigen Materialien

und Schmelzmitteln eingebracht. Da diese Mischung pulverförmig ist, muſs sie vor dem

Einbringen in das Bad unter Zusatz von Bindemitteln in Ballen oder Blöcken geformt

werden; auch gibt man dieselbe in Pulverform mittels eines eisernen Schiffchens auf,

das bei dem Einbringen in den Ofen umgekippt wird, derart, daſs sein Inhalt sich in

das Bad entleert; auch kann das ganze Gefäſs mit seinem Inhalte im Bade belassen

werden, um gleichzeitig mit diesen darin zu schmelzen. Da die Hitze im Ofen sehr

hoch erhalten wird, soll das Erz reducirt werden, das so gebildete Metall mit dem

Metallbade sich mischen und ein neues metallisches Product von gröſserem oder

geringerem Kohlenstoffgehalte, also ein Stahl von gröſserer oder geringerer

Weichheit entstehen, dessen weichste Sorten von Schmiedeisen nicht zu unterscheiden

sind.

In Folge des dünnflüssigen Zustandes der ganzen Masse findet eine vollständige

Trennung der Schlacke vom Metalle statt, welch letzterem noch durch Erzzusatz

Kohlenstoff entzogen werden kann. Auch können Manganeisen oder andere in der

Stahlbereitung verwendete Zusätze erfolgen. In einigen Fällen werden auch Zusätze

von Legirungen, Erzen oder Verbindungen von Mangan, Chrom o. dgl., welche in die zur

Beschickung bestimmte Erzmischung vor deren Ueberführung in den Ofen eingetragen

werden, angewendet.

Der Patentanspruch dieses bemerkenswerthen Patentes lautet wörtlich: „Die

Herstellung von Fluſseisen durch direktes Einschmelzen eines

Fig. 1., Bd. 263, S. 472

Fig. 1.

Fig. 2., Bd. 263, S. 472

Fig. 2.

Fig. 3., Bd. 263, S. 472

Fig. 3.

Fig. 4., Bd. 263, S. 472

Fig. 4.

fein pulverisirten Gemenges von Eisenerz, Kohle und

Zuschlägen in einem Flammofen mit Wärmespeichern unter Einwirkung einer so hohen

Temperatur, daſs die Reduction des Erzes, die Abscheidung von der Schlacke und

die Ansammlung des gebildeten flüssigen schmiedbaren Eisens nach dem

specifischen Gewichte vor sich gehen kann.“

Der zur Ausführung dieses Verfahrens bestimmte Ofen besitzt nach

dem Patente * Nr. 37105 vom 12. März 1886 die in Textfig.

1 bis 4 veranschaulichte Einrichtung (vgl.

1885 258 * 448); es ist ein sogen. Regenerativgasofen mit freier Flammentfaltung (vgl.

1885 257 * 154), dessen Schmelzkammer im Grundrisse (Fig. 3) ein

Reckteck bildet; der Boden der Schmelzkammer bildet einen Sumpf s zur Ansammlung des flüssigen Metalles, die eine Seite

einen geneigten Herd f, auf welchen sich das zu

schmelzende Gemisch von Erz, Kohle und Zuschlägen herunterbewegt. Zur bequemen

Einbringung dieses Gemenges ist oben an dem geneigten Herde im Gewölbe ein Schlitz

o freigelassen und darüber ein Raum abgegrenzt,

worin eine gröſsere Menge des Gemisches angesammelt werden kann, um durch den

Schlitz allmählich in dem Maſse nachzusinken, wie die bereits auf dem geneigten

Herde und im Ofen befindliche Beschickung fortschmilzt.

Der Sumpf s ist mit drei in

verschiedenen Höhenlagen angebrachten Zapflöchern Z,

Z1 und Z2 versehen, von welchen das oberste Loch Z dauernd geöffnet ist und zur stetigen Abführung der

Schlacke dient. Z1 ist

das eigentliche Zapfloch für die zeitweisen Abstiche des angesammelten Fluſseisens,

während das unterste Zapf loch Z2 nur dann gebraucht wird, wenn der Ofen vollständig

entleert werden soll. Es bleibt also für gewöhnlich immer ein Theil des Eisenbades

im Ofen zurück, so daſs die Schlacke den Boden des Sumpfes nie berühren und das in

Form von feinen Kügelchen fortwährend sich bildende Eisen in die gröſsere flüssige

Metallmasse auf dem Herde herabsinken kann. Das Gemenge wird bei seinem Eintritte in

den Ofen sofort der höchsten Hitze ausgesetzt, schmilzt und schützt auf diese Weise

die Kohlentheilchen vor Verbrennung. Die Reduction geht dann im flüssigen Zustande

vor sich: es bilden sich dabei zuerst sehr feine Eisentheilchen, welche bald zu

kleinen Kügelchen zusammenlaufen; diese sinken in Folge ihres groſsen specifischen

Gewichtes allmählich nieder, erreichen entweder auf dem geneigten Herde den Boden,

um sich dann weiter in dem Bade vorwärts zu bewegen, oder vereinigen sich

unmittelbar mit diesem. Die zurückbleibende leichte Schlacke hat ihren Weg durch die

volle Länge der Ofenkammer zu nehmen, um stetig durch das Schlackenloch

abzuflieſsen. Das Ausflieſsen wird nur unterbrochen, während Eisen abgezapft wird,

sowie unmittelbar nach dem Ablassen so lange, bis sich der Ofen wieder hinreichend

gefüllt hat. Wenn es unter Umständen einmal vorkommen sollte, daſs mit der Schlacke

noch ein Theil des fein vertheilten Eisens abflieſst, so kann man sich dadurch

helfen, daſs man den Schlackenabfluſs nach dem Zapfen kurze Zeit verschlieſst;

dieser Fall kann nur dann eintreten, wenn die Verhältnisse des geneigten Herdes zum

Sumpf oder die Höhe der Abstichlöcher nicht richtig gewählt sind, wenn die

Temperatur in der Ofenkammer zu niedrig ist, oder auch, wenn die Schlacke zu

strengflüssig ist.

Um die Schlacke entsprechend dünnflüssig zu erhalten sowie auch um

die Unreinigkeiten, wie Schwefel, Phosphor u.s.w., aus dem Eisen in die Schlacke zu

bringen, auch um die im Einsatze enthaltene Kohle vor dem Verbrennen zu schützen,

fügt man dem Gemenge in Form von Zuschlägen Kalk, Kali- oder Natronsalze, namentlich

Kochsalz und Abraumsalze zu, oder auch andere bekannte Materalien, welche vor der

Verbrennung schützen, reinigen oder die Schlacke flüssig machen. Dieser Zusatz muſs

nicht unbedingt dem Erzgemenge beigemischt, sondern kann unter Umständen auch im

Ofen auf die bereits gebildete Schlacke gebracht werden. Der Zusatz von Kali- oder

Natronsalzen hat namentlich den Vortheil, daſs die abgezogene Schlacke in Folge ihres Gehaltes an Alkalien zur Glasfabrikation verwendbar ist, was im anderen

Falle nur in sehr beschränktem Maſse möglich sein würde.

Da in Folge des geneigten Herdes die Ofenkammer an einem Ende sehr

hoch ist, so empfiehlt es sich, die zwei Paar Gas- und Luftfüchse an diesem hohen

Ende anzubringen und anstatt neben einander, wie bei der hufeisenförmigen

Flammenführung, über einander zu setzen. Die Flamme wird also abwechselnd durch das

obere oder untere Fuchspaar eintreten, die ganze Ofenkammer der Länge nach bis zum

oberen Theile des geneigten Herdes durchstreichen, dort um- und zurückkehren, um

abwechselnd aus dem unteren oder oberen Fuchspaare zu entweichen. Man erhält dadurch

die Möglichkeit, die Flamme zu gewissen Zeiten des Prozesses, welche von der

Abstichzeit abhängen, oben oder unten entsprechend dem Füllungsgrade des Sumpfes

eintreten zu lassen. Man kann aber auch die Füchse wie bei hufeisenförmiger

Flammenführung neben einander anstatt über einander anordnen, in welchem Falle das

Gewölbe entsprechend dem geneigten Herde nach dem Sumpf und den Füchsen hin abfallen

könnte, um dadurch den sonst unnöthig hohen Raum über dem Sumpfe zu verringern.

Um bei der unmittelbaren Eisenerzeugung im Flammofen das

Gemisch von Erz und Kohle in das im Herde befindliche Eisenbad bringen zu können,

ohne daſs die Kohle schon vor dem Eintritte in das Bad

verbrennt, setzt Robert Ebert in

Dresden-Pieschen (D. R. P. Nr. 35893 vom 29. September 1885) der Mischung einen

Stoff zu, welcher die Kohle einige Zeit vor dem Verbrennen schützt. Die Mischung

oder die Kohle allein vor der Vermengung mit dem Erze wird mit einem feuersicheren

Körper, z.B. Wasserglas, angemacht. Bringt man dann die so vorbereitete Beschickung

auf einer Schaufel in den Flammofen, so ist die Kohle so lange vor der Einwirkung

der Hitze bezieh. der Flammen geschützt, bis das Erz in das Bad gelangt und in den

glühenden Zustand übergegangen ist. In diesem Zustande findet die Reduction statt

und das austropfende Kohlenstoff haltige Eisen soll sich in flüssigem Zustande von

der Schlacke abscheiden. Die Mischung gestattet in Folge des schweren Verbrennens

der Kohle, daſs man sie vorher in einem besonderen Ofen anwärmen und somit warm

aufgeben kann. Bei diesem Anwärmen, sei es in einem besonderen Ofen, sei es auf der

Schaufel, die man auch unmittelbar einige Zeit in den Flammofen selbst halten kann,

bildet sich durch die theilweise Reduction eine backende oder gebrannte Masse, die

vermöge ihrer Zähigkeit von dem Zuge nicht so leicht mitgenommen werden kann, wie

dies geschehen würde, wenn man Erz und Kohle lose in den Flammofen aufgeben

wollte.

Ch. J. Eames in New-York (* D. R. P. Nr. 35205 vom 27.

Mai 1885) schlägt als reducirendes und kohlendes Mittel bei

der unmittelbaren Eisenerzeugung im Flammofen Graphit vor; derselbe wird in

Klumpenform angewendet und richtet sich dessen Menge nach dem Eisengehalte des

Erzes. Der Graphit ist nicht rein, sondern enthält in der, von Farnes angewendeten

Beschaffenheit beträchtliche Mengen erdiger Stoffe, Eisen u.s.w., wird in Crauston,

im Staate Rhode Island (Nordamerika), als sogen. Graphitic

carbon gegraben und ist bedeutend billiger (Preis 22 bis 25 M. für 1t) als der in Deutschland gewonnene Graphit.

Der Prozeſs wird in einem Flammofen ausgeführt und letzterer je nach der Natur des

Erzes auf 800 bis 1400° erhalten. Innerhalb 5 bis 7 Stunden soll die Reduction des

Erzes im kälteren Ofenraume bei 800 bis 1100° stattfinden. Das reducirte Erz,

welches hierbei noch Klumpenform hat, gelangt dann in einen heiſseren Theil des

Ofens (1100 bis 1400°) und sintert hier zusammen, ohne aber zu schmelzen. Nach 1 bis

2 Stunden werden Luppen geformt und diese in bekannter Weise bearbeitet. Behufs

Herstellung von Stahl bezieh. Feinkorneisen muſs man das Erz 6 bis 7 Stunden in dem

heiſseren Ofentheile lassen.

Fig. 12 Taf.

26 stellt den Ofen zur Ausführung des Eames'schen

Verfahrens dar. A sind gemauerte Bogen, welche die

Herdplatte B tragen. An dem einen Ende des Ofens

befindet sich der gewöhnliche Fenerrauma, der mit Aschenfall b und Aschenfallthür c versehen ist. In den

Aschenfall b mündet ein Windrohr d. Hinter der Feuerbrücke e und parallel mit derselben ist die quer liegende Brücke f angeordnet, welche die Kammer in einen Schweiſsherd

C, der in unmittelbarer Nähe des Feuerraumes, da,

wo die gröſste Hitze herrscht, liegt, und in eine Kammer D für die Reduction und Kohlung theilt. Der Schweiſsherd C ist mit einem Sandboden versehen, der Herd D dagegen in einer Tiefe von 10 bis 15cm mit einem bröckeligen Graphitboden oder mit

Graphitklumpen bedeckt, a1, c1 und d1 sind Arbeitsthüren

für den Feuerraum und die Herde. Am hinteren Ofenende befindet sich ein senkrechter

Beschickungs- und Trockenschacht E aus feuerfesten

Ziegeln von 3 bis 4m Höhe und 0,35 bis 0m,60 Durchmesser, welcher unten mit einer

Auslaſsöffnung e1

versehen ist, durch welche der Herd D beschickt wird.

Dieser Schacht E ist an seinem Fuſse von dem Zug w umgeben, durch welchen die abgehenden Gase in einen

Kamin oder unter einen Dampfkessel entweichen. In w

sind Schieber angeordnet, welche benutzt werden, wenn es beim Betriebe des Ofens

nothwendig erscheint, den Zug von der einen Seite nach der anderen Seite des Herdes

D zu lenken.

Das in Klumpenform mit dem ebenfalls klumpenformigen Graphit

gemischte Erz wird in Schichten von 10 bis 20cm

Höhe in den Trockenschacht E gebracht und in demselben

Maſse nachgefüllt, als unten durch die Oeffnung e1 Masse auf den Herd D

gezogen wird, so daſs der Betrieb des Ofens ein ununterbrochener wird. Die aus E gezogene Masse wird auf dem Herde D in einer Schicht von 15 bis 20cm Höhe ausgebreitet und dann 2,5 bis 5cm hoch mit Graphitklumpen bedeckt.

Eames stellt den Herd aus Klumpen

Graphit von am besten Wallnuſs- oder Eigroſse her, da Stücke von dieser Gröſse fest

zusammengepackt und bequem geebnet werden können und dabei doch zahlreiche Winkel

und Oberflächen darbieten, von denen sich die feinen Kohlenstoff haltigen Theile

leicht abtrennen. Diese Klumpen werden auf den Herd des Ofens gebracht, so daſs sie

denselben in einer Tiefe von 15 bis 30cm bedecken,

und dann ausgebreitet, so daſs sie die Herdbrücke, die Feuerbrücke und die Seiten

Wandungen schützen und eine Mulde zur Aufnahme des zu erhitzenden Erzes bilden.

Als Ofenfutter kann man auch eine Mischung von 60 Th. Graphit und

40 Th. pulverisirter Ofenziegel mit Theer oder Melasse anwenden. Als Zuschlag beim

Reduciren und Kohlen soll man die bei dem Verfahren fallende Schlacke verwerthen;

dieselbe schmilzt bei der Ofentemperatur und schützt den unter der Graphitdecke

befindlichen Eisenschwamm vor erneuter Oxydation.

Ueber dieses Verfahren bringt noch das Engineering and Mining

Journal, 1886 Bd. 41 S. 186 folgende Mittheilung: Eames mischt das Erz mit 15 bis 20 Proc. unreinem Graphit und unterwirft

das Gemenge in einem Flammofen einer Hitze, welche genügt, um Eisen zu erweichen und

zum Zusammenballen zu bringen, die aber auch hinreicht, um die Gangarten in eine

vollkommen flüssige Schlacke zu verwandeln, ohne indessen den Phosphor und das

Silicium aus derselben zu reduciren. Nach 2 bis 2½stündiger Hitze wird der gebildete Eisenschwamm

zusammengeballt und in einer Luppenmühle von der Schlacke befreit. Die Luppe wird

dann zerschroten, um in Tiegeln oder in einem Siemens'schen Herdofen umgeschmolzen zu werden.

Der Prozeſs ist in den Fort Pitt Iron and Steel Works

von Graff, Bennet und Comp. in Pittsburg versucht

worden. Es wurden mit einer groſsen Anzahl von Erzen ungefähr 100t Eisen dargestellt, welches zum Theile zu gutem

Stahl verarbeitet worden ist. Auf Grund dieser Ergebnisse sollen demnächst 20 Oefen

mit einem Kostenaufwande von etwa 5000 M. für den Ofen errichtet werden, um in 1

Hitze von 2 bis 2½ Stunden 2t Beschickung in

Luppen umzuwandeln, was ein Ausbringen von 150 bis 175t für 20 Oefen und 1 Tag ausmacht.

Der benutzte, in Crauston gewonnene Graphit enthält von 1 bis 16 Proc. Eisen. Als

Brennmaterial wird in Pittsburg natürliches Gas verwendet. Von den verhütteten Erzen

enthielt das Old-Bed-Erz vom Champlain-See 68 Proc. Eisen. Der Abbrand betrug 3,125

Proc. Zu beachten ist aber hierbei, daſs zu dem Eisen des Erzes noch das Eisen des

Graphites kommt, welches bei der Berechnung des Abbrandes nicht in Betracht gezogen

ist. Berücksichtigt man dies, so erhält man einen Abbrand von 10 Proc. Ein ebenso

groſser Abbrand ergibt sich beim Umschmelzen der Luppen in Tiegeln oder Herdöfen.

Eine Luppe enthielt 98,58 Proc. Eisen, 0,017 Proc. Phosphor, keinen Schwefel, eine

Spur Mangan und 0,08 Proc. Kohlenstoff. Das verhüttete Old-Bed-Erz enthielt 68,18

Proc. Eisen, 1,94 Proc. Kieselsäure und 1,07 Proc. Phosphor. Bemerkenswerth ist die

geringe Phosphorreduction.

Witherbee in Port Henry fand bei der Untersuchung der

Luppen folgendes: Reines New-Bed-Erz vom Champlain-See hatte 68,240 Proc. Eisen,

4,032 Proc. Kieselsäure und 0,038 Proc. Phosphor. Aus dem daraus erzeugten

Eisenschwamm wurden 90,11 Proc. Eisen mittels eines Magnetes gezogen; dieses

enthielt 0,498 Proc. Silicium und 0,002 Proc. Schwefel. Die Schlacke enthielt 34,05

Proc. Eisen, 1,57 Proc. Kohlenstoff, 32,95 Proc. Kieselsäure, 19,65 Proc. Thonerde

und 0,75 Proc. Kalk. 2 Proben Eisen hatten folgende Zusammensetzung:

Mn

0,077 Proc.

–

Si

0,149

0,223 Proc.

S

–

–

P

0,03

0,03

C

0,94

1,12

Die erste Probe war aus Vermilion-See-Erz hergestellt, welches

68,8 Proc. Eisen, 2,36 Proc. Kieselsäure und 0,039 Proc. Phosphor enthielt. Die

zweite Probe war aus New-Bed-Erz erschmolzen.

Witherbee schreibt die geringe Phosphoraufnahme des

Eisens dem geringen Kieselsäuregehalte der Beschickung und der Schlacke zu. Die

Erzeugungskosten betrugen:

2t Erz zu je 25,20

M.

50,40

M.

0t,5 Graphit zu je 16,80

M.

8,40

Arbeitslohn, Ausbesserungen u.s.w.

20,00

Brennmaterial (Erdgas)

4,20

–––––––––

83,00

M.

–––––––––

Umschmelzen

18,90

Tiegel

35,70

Arbeitslohn, Ausbesserungen u.s.w.

16,80

Brennmaterial (Erdgas)

2,10

–––––––––

73,50

M.

Verarbeitung bis zum fertigen Product

71,40

–––––––––

Kosten von 1t

Tiegelguſsstahl

231,00

M.

Hierbei hätten sich aber noch bedeutende Ersparnisse vornehmen

lassen.

Nach Ch. Husgafoel in Picksämäki, Finnland (* D. R. P.

Nr. 37178 vom 8. December 1885) sollen die Erze in der

Weise auf schmiedbares Eisen verarbeitet werden, daſs

erstere unter Beimischung von Fluſsmitteln mit einer geringeren Menge Kohlen, als

wie bei der Roheisenerzeugung gebräuchlich ist, in einen Schachtofen aufgegeben und

bei künstlich hergestelltem kaltem Gange etwas oberhalb

der Formen reducirt werden. Das so erhaltene Eisen sinkt dann, ohne gröſsere Mengen

Kohlenstoff aufnehmen zu können, an den Formen vorbei und soll auf den Herd

angelangt, in der leichtflüssigen Schlacke zu einer Luppe zusammen schweiſsen,

welche sofort einer weiteren Verarbeitung unterzogen werden kann.

Wie aus Fig. 13 und 14 Taf. 26 zu

ersehen, besteht der Ofen aus dem von einem hohlen Mantel A gebildeten Schacht, einer Rast B und einem

Gestell H. Der Mantel, welcher aus Eisenblech

hergestellt ist, ruht auf Säulen G; an seinem unteren

mit feuerfestem Materiale ausgefüttertem Theile wird unmittelbar die aus einem

kegelförmigen guſseisernen Ringe bestehende Rast B

befestigt, deren untere Oeffnung das Gestell H

schlieſst. Der Raum zwischen den beiden Mänteln ist durch wagerechte Scheidewände,

welche durch Röhren mit einander verbunden sind, in Kammern getheilt, oder letztere

bilden, wie in Fig.

14, einen Schraubengang, so daſs durch denselben oder die Kammern

gepreſster Wind mittels eines Rohres C geblasen werden

kann, um einen kalten Gang durch Abkühlung der Ofenwände zu erzielen. Dieser kann

leicht geregelt werden, da das Rohr C an mehreren

Stellen bei D1 u.s.w.

mit dem Mantel A verbunden ist, so daſs man mittels der

hier angebrachten Klappen den Wind an höheren oder niederen Punkten einzuleiten

vermag, je nachdem die Beschickung einer gröſseren oder geringeren Abkühlung bedarf.

Von dem untersten Gewindegange des Mantels A wird der

Wind mittels eines Rohres E durch die hohlen Wandungen

der Rast B geführt, um schlieſslich vorgewärmt durch

die Düsen F (vgl. Fig. 15 und 17) in die

Formen zu gelangen. Von letzteren können mehrere und zwar in verschiedener Höhe in

dem untersten Theile des Ofens angeordnet werden. In Fig. 14 sind die Formen

in drei Höhenlagen angebracht, mittels welcher der vorgewärmte Wind theils in das

Gestell, theils in die Rast geblasen wird. Das Gestell H besteht aus einem mit zwei Zapfen v

versehenen Kasten. In der vorderen Wand desselben sind mehrere über einander

liegende Schlackenlöcher I angebracht, während in den

Seiten wänden Oeffnungen für die Formen sich befinden (vgl. Fig. 15).

Ueber dem untersten Blechboden ist ein loser Boden L angeordnet; zwischen beide Böden wird eine die Wärme

nicht leitende Masse gebracht, um je nach der Dicke der letzteren den Boden L erhöhen oder herunterlassen zu können. Das Gestell

ruht auf Rädern und kann mittels dieser auf einem Schienengeleise M nach dem Ofen hin- und von demselben wieder

fortgeschoben werden. Unterhalb des letzteren ist das Geleise unterbrochen und befindet sich hier eine

Vorrichtung, um das Gestell entweder fest unter die Rast zu pressen oder von dieser

zu entfernen. Die an dem Ofen angebrachten Wasserformen (Fig. 17) sind Theile

einer Hohlkugel und ruhen in Kugellagern, so daſs jene mittels der Kühlrohre nach

Bedarf in die für den Betrieb nöthige Richtung gedreht werden können.

Nach einer Abänderung ist nur die Rast in der dargestellten Weise

gekühlt, während der Schacht aus feuerfestem Materiale mit einem Mantel aus

Rauhgemäuer in bekannter Weise auf Säulen ruht.

Soll der Ofen in Betrieb gesetzt werden, so gibt man das Erz mit

einem geringeren Zusätze von Kohlen, als wie bei der Roheisenerzeugung gebräuchlich

ist, auf; Fluſsmittel werden zugesetzt, um eine leicht flüssige und basische

Schlacke zu erhalten und so den gröſsten Theil des im Erze befindlichen Phosphors zu

binden. Nun leitet man den Wind durch den hohlen Mantel; die dadurch erzielte

Abkühlung des Mantels bewirkt, daſs das Erz nicht eher reducirt wird, als bis es

etwas oberhalb der Formen angelangt ist. Das so reducirte Erz sinkt dann unter die

im Herde befindliche Schlacke und schweiſst hier zu einer Luppe zusammen. Je nachdem

die Menge der Schlacke zunimmt, werden die Düsen in die höher liegenden Formen

gesteckt und die so frei werdenden Formen geschlossen. Die überschüssige Schlacke

dagegen wird von Zeit zu Zeit durch das jeweilig oberhalb der Luppe liegende

Schlackenloch abgelassen. Nachdem die Luppe eine genügende Gröſse erlangt hat, wird

das Gestell von der Rast entfernt und durch ein anderes mit glühender Kohle

gefülltes Gestell ersetzt; das erstere wird nun auf dem Schienengeleise M unter der Rast fortgerollt, mittels der Zapfen v umgekippt und dann die Luppe herausgenommen. Durch

Veränderung der aufgegebenen Mengen von Eisen und Kohlen sowie der Windmenge und der

Mantelkühlung soll man im Stande sein, den Kohlenstoff des zu erzielenden Eisens im

Voraus zu bestimmen, so daſs man ebenso wohl Schmiedeisen wie Stahl oder Roheisen in

demselben Ofen herstellen kann. Die Selbstkosten des so hergestellten Schmiedeisens

oder Stahles sollen nicht höher sein als diejenigen des in einem Hochofen erzeugten

Roheisens.

Fig. 5., Bd. 263, S. 478Ad. Fritschi in Paris (* D. R. P. Nr. 35903 vom 8.

December 1885) glaubt, das pulverförmige Eisenerz durch

heiſses Kohlenoxyd reduciren zu können, und benutzt hierzu den in Textfig. 5 abgebildeten Schachtofen. Derselbe hat die Form einer langen senkrecht stehenden Röhre,

welche innen mit feuerfestem Materiale ausgefüttert ist. Am oberen Ende ist ein

Aufgebetrichter angeordnet, dem das pulverförmige Eisenerz mittels einer Eimerkette

ununterbrochen zugeführt wird. Unterhalb des Trichters münden in den Schacht 2

Abzugsrohre für das verbrannte Kohlenoxyd. Der untere Theil des Schachtes ist etwas

zusammengezogen und mündet in einen seitlich liegenden Sammelraum, an dessen Boden

der Abstich mit Gieſsrinne angeordnet ist. In zwei gegenüber liegenden Seiten der

Rast sind zwei Düsen a angebracht, durch welche ein bis

auf 1000° erhitztes Gemisch von Kohlenoxydgas und atmosphärischer Luft eingeblasen

wird. Durch die Verbrennung des Gemisches zu Kohlensäure wird die zur Reduction des

durch den Schacht frei herunterfallenden Erzpulvers nöthige Hitze erzeugt. Das

Gasgemenge ist ein derartiges, daſs in den Verbrennungsgasen noch freier Sauerstoff

enthalten ist, so daſs sich das durch die Düsen b

eingeblasene, ebenfalls bis auf 1000° erhitzte reine Kohlenoxyd an der Flamme der

Düse a entzünden und zu Kohlensäure verbrennen kann. In

dem Raume zwischen b und o

steht also reines Kohlenoxydgas, bei a findet die

Verbrennung des durch a eingeblasenen und des von b aufsteigenden Kohlenoxydgases mit der ebenfalls bei

a eintretenden Luft zu Kohlensäure statt, während

etwas über a reine Kohlensäure steht. Das Gebläse c wird wie die Düsen a mit

Luft und Kohlenoxyd gespeist und dient dazu, den unteren Theil des Ofens bei der

Inbetriebsetzung anzuwärmen, d ist das Schlackenloch.

Es soll nun das in dem Schachte frei herunterfallende pulverförmige Erz durch den

über a vorhandenen sehr heiſsen Kohlensäurestrom hoch

erhitzt werden, bis es bei den Düsen a vorbeifallend

auf Weiſsglut gebracht und in diesem Zustande in das Kohlenoxydgas unterhalb a gelangt. In diesem soll eine Reduction des Erzes,

eine Kohlung und Schmelzung des Eisens durch das Kohlenoxydgas stattfinden, so daſs

sich im unteren Theile des Ofens und im Sammelraume ein geschmolzenes Product,

bestehend aus Eisen und Schlacken, ansammelt, welche sich nach dem specifischen

Gewichte trennen und durch d bei e abgestochen werden können.

Der Erfolg dieses Verfahrens muſs sehr bezweifelt werden, weil die Zeit, welche das

Erz in den heiſsen Gasen zubringt, zu kurz sein wird, um eine Reduction, Kohlung und

Schmelzung möglich erscheinen zu lassen.

Tafeln