| Titel: | Neuerungen in der Herstellung von Thonwaaren. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 504 |

| Download: | XML |

Neuerungen in der Herstellung von

Thonwaaren.

(Patentklasse 80. Fortsetzung des Berichtes Bd.

252 S. 230.)

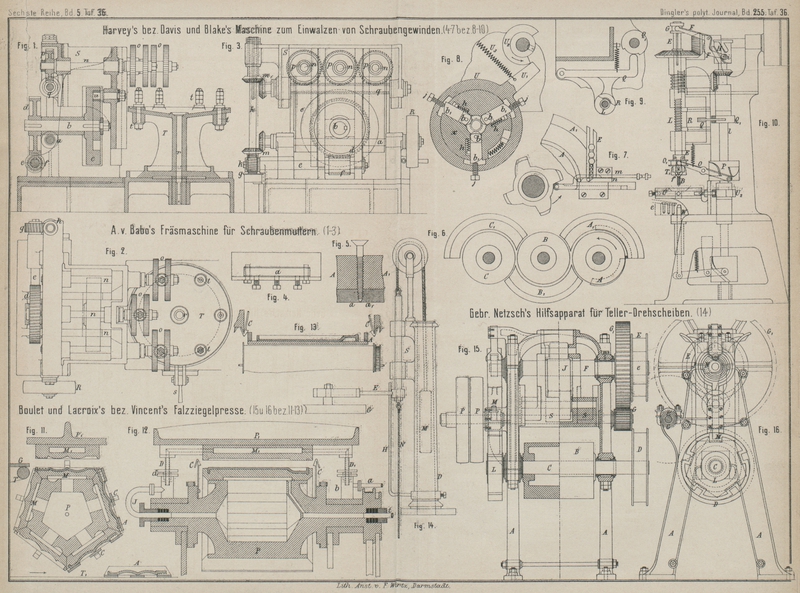

Mit Abbildungen im Texte und auf Tafel 36.

Neuerungen in der Herstellung von Thonwaaren.

Die Falzziegelfresse von Gebrüder Schmerber (vgl. 1874 211 * 7) hat

durch Boulet, Lacroix und Comp. in Paris verschiedene

Verbesserungen erfahren, welche näher in den Annales

industrielles, 1884 Bd. 2 * S. 214 besprochen sind.

Im unteren Theile der beiden Böcke A der Maschine (Fig. 15 und

16 Taf.

36) ist ein 5seitiges Prisma B, welches mit den

Unterformen zu versehen ist, um die Welle C drehbar

gelagert. Die Drehung des Prisma wird, wie bei Schmerber durch einen über die Rollen D und

E gelegten Riemen hervorgebracht, welcher durch den

Buckel e der Rolle E

angespannt wird, sobald die Drehung des Prismas eintreten soll. Ein Sperrrad L begrenzt die Drehung, indem ein Riegel M in Kerben desselben einfällt. Nach dem Emporziehen

des Riegels M, welches der auf der Welle F befestigte Daumen N

bewirkt, ist das Prisma der Einwirkung des erwähnten Treibriemens überlassen; bald

aber fällt der Riegel wieder auf das Sperrrad L, so

daſs dessen Drehung sofort gehemmt wird, wenn eine Kerbe desselben unter den Riegel

M zu stehen kommt. Die Sperrung wird dadurch

gesichert, daſs die Hinterwand jeder Kerbe über die Vorderwand hervorragt, also ein

Ueberspringen der Kerbe seitens des Riegels, wie dies bei der Schmerber'schen Maschine möglich war, hier nicht

vorkommen kann.

Der Schlitten S, unter welchen die Oberform geschraubt

wird, erfährt die erforderliche genau senkrechte Führung einerseits durch

Gleitbahnen der beiden Böcke A, andererseits in dem

gebohrten Bogenstücke, welches die Böcke oben mit einander verbindet. Unten und oben

ist der Schlitten S mit je einer Rolle versehen,

zwischen denen der auf der Welle F befestigte Daumen

J sich befindet; der Mitteltheil des Schlittens S ist angemessen durchbrochen, so daſs sowohl der

Daumen J, als auch die Welle F genügenden Raum finden. Wie bei jeder Drehung der Welle F bezieh. des Daumens J

ein einmaliges Niederdrücken und darauf folgendes Emporsteigen des Schlittens S und der an demselben hängenden Form hervorgebracht

wird, ist ohne weiteres zu sehen. Die Antriebswelle H

mit den beiden Riemenrollen P und dem Zahnrädchen G, welch letzteres vermöge des Rades G1 die Welle F dreht, ist niedrig gelegt, während Schmerber derselben einen Platz hoch oben im Gestelle

anwies.

Die Formen sind aus Gyps gegossen und von eisernen Kasten in geeigneter Weise

umschlossen.

Bei 2 Mann Bedienung, 55 bis 60 Drehungen der Riemenscheiben P und 1 Pferdestärke Arbeitsaufwand sollen stündlich 500 Falzziegel

geformt werden.

In Betreff der Falzziegelpresse von L. Damaze in St. Julien (* D. R. P. Nr. 29254 vom 24.

April 1884) ist es dem Referenten nicht möglich geworden, im Vergleiche mit den

bekannten derartigen Einrichtungen irgend welche Vortheile zu finden. Damaze verwendet ein Vierkant statt eines Fünfkantes

zum Tragen der Unterformen, wodurch das Auflegen der Thonblätter und das Abnehmen

der gepreſsten Ziegel erschwert wird, und benutzt im Uebrigen unvollkommenere

Bewegungsmechanismen u. dgl.

P. Vincent in Privas, Frankreich (* D. R. P. Nr. 29 514

vom 29. Mai 1884) legt bei seiner Falzziegelpresse den

Antrieb und die Daumenwelle zum Niederdrücken bezieh. Emporheben der oberen Form

unter das die Unterformen tragende Prisma, dreht letzteres mittels eines Riemens,

dessen Antriebsscheibe wie bei Schmerber bezieh. Boulet vermöge eines Buckels im geeigneten Augenblicke

die Riemenspannung besorgt, und erreicht die richtige Ruhelage des Prismas durch

einen Riegel. Bemerkenswerth ist, daſs Vincent das

Auflegen der Thonplatten und Ablegen der fertigen Ziegel durch folgende Mittel

fördern will: In Fig. 11 und 12 Taf. 36 ist P das Fünfkant, auf welches die Unterformen M dampfdicht befestigt sind; über demselben hängt die

Oberform M1 an der

senkrecht verschiebbaren Platte P1. Es soll nun die zu pressende Thonplatte G mittels des endlosen Tuches T auf die derzeit oben liegende Unterform geschoben werden, was aber mit

der vorliegenden Einrichtung wohl kaum gelingen wird. Nach stattgefundener Pressung

soll ein Rahmen A, welcher von den Haken C festgehalten wird, auf den Siegel gelegt werden,

welcher denselben in seiner Lage festhält, bis die Haken C von den Knaggen V (Fig. 13) zurückgezogen

werden. Der Nahmen A mit dem Ziegel fällt sodann auf

das endlose Tuch T1,

welches beide fortschafft.

Behufs leichteren Lösens des Ziegels von den Formen werden letztere mittels Dampfes

geheizt. Die Röhre a (Fig. 12) leitet den Dampf

in den mit Stopfbüchse versehenen Topf b und die in der

Stopfbüchse verschiebbare Röhre D1 zu dem Hohlräume der Form M1. Von hier aus durchströmt der Dampf die in d verschiebbare Röhre D,

ferner J und gelangt so in das Innere des Fünfkantes

P, dessen Wandungen derart durchbrochen sind, daſs

der Dampf die Unterformen M unmittelbar zu berühren

vermag. Die Röhre t leitet das Niederschlagswasser

ab.

Wenn auch manches Hübsche in der Anordnung gefunden wird, so können doch schwere

Bedenken gegen die Art der Durchbildung nicht unterdrückt werden; patentirt ist

natürlich nur das Festhalten und rechtzeitige Loslassen der gepreſsten Ziegel

mittels des Rahmens A und der Haken C.

F. A. Magowan in Trenton, N. J., und R. M. Basselt in Birmingham, Conn. (* D. R. P. Nr.

28527 vom 19. December 1883) wollen das Ablösen aus Thon gepreſster Teller u.s.w.

durch Erwärmen der Formen erleichtern, legen aber

zwischen die Flächen der eigentlichen Form und das Arbeitstück dünne Platten aus Blech, Gummi o. dgl. Beispielsweise

soll in die Unterform für einen Teller ein dünnwandiger Blechteller gesetzt werden,

dessen obere Fläche der verlangten Unterfläche des zu pressenden Tellers genau

entspricht, auch mit der Fabrikmarke o. dgl. versehen ist, zwischen Thon und

Oberform aber eine dünne Gummiplatte gelegt werden. Nach vollzogener Pressung löst

sich das Gummiblatt leicht ab; der Thonteller wird mittels des Blechtellers

ausgehoben und von diesem nach weiterem Trocknen abgehoben.

Textabbildung Bd. 255, S. 506

Zum rascheren genauen Auflegen der Thonblätter auf

Tellerformen u. dgl. empfehlen Gebrüder

Netzsch in Selb, Bayern (* D. R. P. Nr. 28651 vom 5. Februar 1884)

folgendes anscheinend zweckmäſsige Verfahren: Die für das betreffende Gefäſs

erforderliche Thonmenge wird auf eine völlig ebene, mit einem Leder bedeckte

Töpferscheibe gelegt. Der umgebogene Rand der Lederscheibe a ist zwischen zwei Metallringe b geklemmt,

welche genau auf die vorerwähnte Töpferscheibe passen, der Lederscheibe so ihren

Halt gebend. Es wird der Thon nun in gebräuchlicher Weise mittels einer Lehre

gleichmäſsig ausgebreitet und mit Hilfe eines Drahtes der die Lederscheibe

überragende Thonrand abgeschnitten. Der Arbeiter hebt hierauf den Ring mit der

Lederscheibe und dem Thonblatte ab, um einen anderen Ring mit Lederscheibe auf seine

Töpferscheibe zu legen und ein neues Thonblatt in Arbeit zu nehmen.

Ein anderer Arbeiter, welcher die weitere Ausbildung des Tellers o. dgl. zu besorgen

hat, hat neben seiner Töpferscheibe den Ständer D (Fig. 14 Taf.

36), welcher folgendermaſsen eingerichtet ist: Eine Stange S, welche unten den Arm E mit der diesem

gegenüber verstellbaren Scheibe G trägt, wird von zwei

dem Ständer angegossenen Lagern senkrecht geführt; ein im Ständer sich bewegendes

Gegengewicht M ist derart bemessen, daſs die Stange S so lange in höchster Lage sich befindet, bis dieselbe

mit Hilfe der Schnur N, welche unten an einen Fuſshebel

sich anschlieſst, nach unten gezogen wird. Auf die Scheibe G paſst nun der Ring der oben näher besprochenen Lederscheibe; sie wird

gegenüber dem Arme

E so eingestellt, daſs man durch Drehen um die

Stange S ihre Mitte genau über die Fertig-Töpferseheibe

bringen kann. Die Stange H wird gleichzeitig so

eingestellt, daſs der Arm E dieselbe in dem Augenblicke

berührt, in welchem die Scheibe G mitten über die

Fertig-Töpferscheibe gelangt.

Nach stattgehabter Einstellung braucht man nur den die vorbereitete Thonplatte

tragenden Ring auf die Scheibe G und mit dieser über

die Fertig-Töpferseheibe zu schieben, G bis zu

letzterer – während sie ruht – nieder zu senken und hierauf unter Zurücklassung des

Ringes mit Lederscheibe wieder emporsteigen zu lassen, um das Thonblatt richtig auf die Töpferscheibe zu bringen. Nachdem sodann

die letztere in Betrieb gesetzt ist, wird die Lederscheibe mittels Spatel abgelöst,

das Thonblatt völlig niedergedrückt und hierauf die Ausbildung in gebräuchlicher Art

vorgenommen.

Das beschriebene Uebertragungsverfahren dürfte namentlich insofern sich vortheilhaft

erweisen, als es die Möglichkeit gewährt, besondere Arbeiter ausschlieſslich für die

Vorbereitung und andere nur für die Fertigstellung der Thonwaaren zu benutzen. Beide

Gruppen werden hierdurch leistungsfähiger.

W. L. Gregg in Philadelphia (* D. R. P. Nr. 29693 vom

20. Mai 1884) will mittels einer Maschine, welche mit wagrechter, ruckweise sich

drehender Formplatte nicht allein die richtige Menge des für jeden Ziegel erforderlichen Thones genau abmessen, sondern

auch zwei einander gegenüber liegende Flächen jedes Ziegels mit färbendem Thone oder einem Glasflusse

überziehen. Aus der verworren abgefaſsten Beschreibung der Patentschrift möge das

Wesentliche im folgenden wiedergegeben werden.

Die Formplatte ist mit 4 Formen versehen, deren verschiebbare Böden in bekannter

Weise mittels Rollen und Leitschienen getragen werden. An drei je 90° von einander

entfernten Orten befinden sich über der Formplatte mit dem Gestelle der Maschine

fest verbundene Druckplatten.

Das Einfüllen des feuchten Thones erfolgt mit Hilfe eines Trichters bezieh. eines in

diesem niedersinkenden Stöſsels; es soll hierbei auf eine kleine Ueberfüllung der

Form gesehen werden. Nachdem die gefüllte Form unter die erste Druckplatte, welche 4

Löcher enthält, angelangt ist, wird ihr Kolben durch eine Hubscheibe so kräftig nach

oben gedrückt, daſs, unter Benutzung der erwähnten Löcher, nicht allein die

eingeschlossene Luft., sondern auch der überflüssige Thon entweicht. Unter der

zweiten Preſsplatte wird dann, unter Benutzung einer auf den Kolben wirkenden

Hubscheibe, die Fertigpressung vollzogen. Nachdem die Form zwischen der zweiten und

dritten Preſsplatte angelangt ist, schiebt sich ein mit durchlöchertem Boden

versehener, mit dem färbenden Thone o. dgl. versehener Kasten über dieselbe, wobei

die Oberfläche des Ziegels genügend dick und gleichartig mit Farbe oder Glasfluſs überzogen

werden soll, was man angesichts der vorgeschlagenen Einrichtung bezweifeln darf.

Nunmehr wird unter der dritten Preſsplatte das Aufgestreute befestigt. Jenseits der

dritten Preſsplatte wird der Ziegel ausgehoben und hinweggenommen, aber auch ein

zweiter, mit durchlöchertem Boden versehener Kasten über die jetzt in höchster Lage

befindliche Kolbenfläche geschoben, um Farbe oder Glasfluſs für die untere Fläche

des folgenden Ziegels auszubreiten.

Die Verkörperung des hier kurz wiedergegebenen Gedankenganges läſst recht viel zu

wünschen übrig, so viel, daſs mindestens eine gründliche Durcharbeitung des Ganzen

seitens eines erfahrenen Constructeurs erforderlich ist, um die Maschine brauchbar

zu machen.

Tafeln