| Titel: | Ueber Neuerungen in der Giesserei. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 318 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

(Patentklasse 31. Fortsetzung des Berichtes Bd.

253 S. 363.)

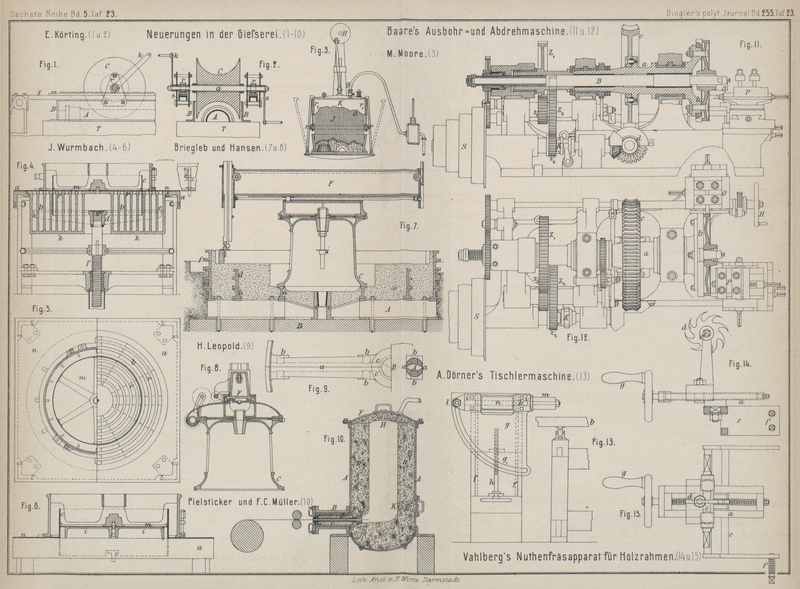

Mit Abbildungen auf Tafel

23.

Ueber Neuerungen in der Gieſserei.

Ernst Körting in Hannover (* D. R. P. Nr. 29840 vom 25.

Juni 1884) hat ein Formverfahren angegeben, welches für

die Herstellung von Säulen, Trägern, Röhren, überhaupt von solchen Gegenständen,

welche bei groſser Längenausdehnung eine nahezu gleichbleibende Querschnittsform besitzen, von

Wichtigkeit erscheint. Das Verfahren besteht darin, daſs der Formsand, welcher bis

jetzt meistens durch Stampfen gegen das Modell gedrückt wird, durch zwei nach

einander zu benutzende Walzen gegen das Modell gepreſst wird. Die zuerst arbeitende

Walze hat die Form eines Rotationskörpers, dessen Erzeugende sich dem abzuformenden

Gegenstande möglichst anschlieſst, jedoch unter Beibehaltung eines stets

gleichbleibenden Zwischenraumes zwischen Modell und Walze, der beim Formen durch den

gesiebten Formsand ausgefüllt wird. Die zweite Walze ist eine gewöhnliche

Flachwalze. Beim Formen wird das Modell wie gewöhnlich mit gesiebtem Sande bedeckt,

dann der Kasten bis zu einer gewissen, für das gleiche Modell immer gleichen Höhe

mit Sand voll geschaufelt und nun die erste Walze eingelegt und einige Mal hin und

her gerollt. Vermöge ihres Profiles drückt die Walze den Sand allmählich in einer

gleichdicken Schicht um das Modell herum an und zwar bei wiederholtem Abformen des

gleichen Modelles auch immer mit der gleichen Kraft, was bei Massenfabrikation, um

Ausschuſs zu vermeiden, besonders zu beachten ist. Ein weiterer Vortheil, welchen

die Anwendung der Profilwalze gegenüber dem Stampfen noch hat, ist der, daſs es dem

Former unmöglich gemacht wird, auch beim nachläſsigsten Arbeiten das Modell zu

beschädigen, da die Walze dasselbe nicht berühren kann. Nachdem durch die Profil

walze der Sand in gleichmäſsiger Stärke um das Modell herumgepreſst ist, wird Sand

in den Kasten nachgefüllt und nun gewöhnlich gleich so hoch im Kasten angehäuft,

daſs der Sand im festgewalzten Zustande denselben mehr als ausfüllt. Die Profilwalze

wird dann mit einer genügend schweren Flachwalze vertauscht, der Sand flach

abgewalzt und die über den Kasten noch vorspringende Sandmasse abgestrichen, so daſs

der Kasten fertig ist.

Erfahrungsmäſsig walzen bei günstigen Modellen 2 Mann so viele Kasten ohne

Anstrengung fertig, wie 6 geübte Former mit Aufbietung aller Kräfte aufstampfen

können, und während das Stampfen geübte zuverlässige Handwerker erfordert, kann die

Walze von gewöhnlichen Tagelöhnern bedient werden. Die Firma Gebrüder Körting benutzt dieses Verfahren seit Mitte vorigen Jahres zum

Formen ihrer Rippenheizkörper. Dieselben lassen an

Sauberkeit und Genauigkeit der Ausführung nichts zu wünschen übrig. Die Arbeit zum

Kerneinlegen und Fertigstellen der Kasten zum Gusse liefert jeder Arbeiter an

Rippenheizkörpern (Röhren und Heizelementen) – nach gef. Mittheilung der Fabrik –

etwa 500k im Tage von 10 Arbeitsstunden mit

ungefähr 10 Proc. Ausschuſs, trotzdem sämmtliche Formen naſs gegossen werden.

Nach der Patentschrift hat der zur Ausführung des Verfahrens construirte Apparat die

in Fig. 1 und

2 Taf. 23

dargestellte Einrichtung: Auf dem Tische T ruht das

halbe Modell A des Muffenrohres, umgeben vom Formkasten

B. Parallel mit den Seitenwänden des Kastens liegen

die Schienen s, welche an dem einen Ende um einen

festen Zapfen drehbar und auf ihrer Oberfläche mit Zähnen versehen sind. Zwischen

diesen Schienen ruht auf einer Achse a die Profilwalze

C, welche also durch die Kurbel k mittels der in die Zahnstangen eingreifenden

Zahnräder r gleichmäſsig über das Modell hinweg gerollt

werden kann. Da nun die Schienen s an ihren freien

Enden nicht unterstützt sind, so ist klar, daſs die Walze C mit ihrem ganzen Gewichte auf den über dem Modelle im Formkasten

befindlichen Sand preſst und denselben gleichmäſsig zusammendrückt. Da aber die

Walze immer nur auf einen kleinen Theil der Sandoberfläche wirkt, so wird die

Pressung groſs genug sein, um feste Formen zu erhalten.

M. R. Moore in Indianapolis, Nordamerika (Englisches

Patent, 1884 Nr. 10436) bringt eine Formmaschine in

Vorschlag, bei welcher, wie in Fig. 3 Taf. 23 angedeutet

ist, der Druckkopf J zum Feststampfen des Formsandes

aus einer gröſseren Zahl von verschiebbaren Stempeln besteht, die auf eigentümliche

Weise der verschiedenen Begrenzung der Modelle entsprechend der Höhe nach so

eingestellt werden, daſs die Druckplatte unter sich überall gleich hohe

Sandschichtdicke vorfindet. Die Druckstempel J werden

von einem Ringe r zusammen gehalten; an r ist ein Rahmen r1 befestigt, welcher unten durch eine elastische

Haut G o. dgl. und oben durch den Kolben K luftdicht abgeschlossen ist. Zwischen Kolben K und Haut G wird durch

den Hahn g Preſsluft o. dgl. eingelassen und dann der

Kolben K durch einen Kurbelmechanismus H in Gang gesetzt, so daſs der ganze Druckkopf J auf und ab bewegt wird und dabei auf den Formsand

einwirkt, welcher auf die Modelle C in möglichst

gleichförmiger Schicht aufgetragen ist und somit gleichmäſsig zusammengedrückt

wird.

Zum Formen von Maschinentheilen verschiedener Höhe, besonders

Riemenscheiben u. dgl. (vgl. auch Hertzog 1884 252 * 454),

schlägt Jul. Wurmbach in Bockenheim-Frankfurt a. M. (*

D. R. P. Nr. 29457 vom 2. Mai 1884) die in Fig. 4 bis 6 Taf. 23 veranschaulichte

Einrichtung vor. In dem Formtische a ruht ein Einsatz,

welcher aus auf dem vierarmigen Kreuze k befestigten

concentrischen Ringen b besteht. Zwischen den Armen

dieses Kreuzes k kann ein gegen ersteres versetztes

vierarmiges Kreuz d mittels der Schraube f auf und ab bewegt werden. In die Zwischenräume r der concentrischen Ringe b wird das Modell des Riemenscheibenkranzes eingesetzt und dasselbe durch

Heben oder Senken des Armkreuzes d mehr oder weniger

hoch über die Oberfläche des Einsatzes b eingestellt.

Hiernach richtet sich auch die Breite des fertigen Riemenscheibenkranzes. Hat man

von diesen Einsätzen 2 Stück, bei denen die Zwischenräume des einen den

concentrischen Ringen des anderen entsprechen, so genügen diese zur Herstellung von

in sehr weiten Grenzen verschiedenen groſsen Riemenscheiben. Die Befestigung der

Kranzmodelle auf dem Armkreuze d geschieht mittels

Hilfe eines Bajonnetverschlusses, indem die wagerechten Rippen e der Arme d in am Modelle

angebrachte Unterschneidungen eingreifen.

Hat man nun das Kranzmodell in der richtigen Höhe eingestellt, so legt man auf den

Einsatz b um und in das Modell Blechplatten m und n und befestigt

diese auf b mittels Stifte. Diese Theile bilden also

auf diese Weise die Modellplatte, auf welcher der Sand festgestampft wird. Auf m wird dann das Modell der Nabe und der Speichen

befestigt und nun der Kasten aufgesetzt und festgestellt. Hat man denselben voll

Sand gestampft, so zieht man das Kranzmodell durch Drehen der Schraube f langsam nach unten hinaus und hebt den Kasten von dem

Einsatze ab.

Zum Zusammenhalten der Kastenhälften verwendet Wurmbach

statt der sonst üblichen festen Führungsstifte auf- und abschiebbare Riegel, welche

beim Aufsetzen der Kasten an Knaggen aufgehängt, nach dem Zusammensetzen der

Kastenhälften aber herabgezogen und mit ihrem oberen Hakenende unter die Knaggen

eingerückt und gegen Rückverschiebung gesichert werden.

Bei der Herstellung der Form für Riemenscheiben mit zwei Armreihen wird, wie Fig. 6 zeigt,

die innere Blechplatte m und ihre halbe Armreihe so

viel gehoben, als der halbe Abstand der beiden Armreihen betragen soll, und durch

den Untersatz t, welcher nebst der aufliegenden

Blechplatte m genau eingestellt ist, in dieser Lage

gehalten. Auf die äuſsere, auf dem Formtische liegen bleibende Platte n wird dann eine Formkastenhälfte aufgesetzt,

aufgestampft und dann abgehoben. Die zweite Formkastenhälfte wird in gleicher Weise

aufgestampft. In jeder Kastenhälfte verbleibt also eine der Höhe des Untersatzes i entsprechende Aussparung. Der Untersatz wird nun

entfernt, die Platte m unmittelbar auf den Tisch

gelegt, der Modellring c genau so hoch eingestellt, als

die Höhe des Untersatzes i beträgt, im Inneren auf

ganze Höhe voll

gestampft und dann der Sand genau auf Oberkante des Ringes abgestrichen. Durch

Hinunterziehen des Modellringes c erhält man dann einen

Sandcylinder, welcher genau in die Aussparung einer Formkastenhälfte paſst und so in

dieselbe eingesetzt wird, daſs die in der Kastenhälfte und dem Mittelstücke

geformten halben Armreihen sich genau decken. Ein solches Mittelstück muſs demnach

für jede Formkastenhälfte hergestellt werden.

Um diese Mittelstücke bequem handhaben zu können, wird ein zerlegbarer Sandträger in

dieselben eingestampft, welcher nach dem Gusse leicht aus einander genommen und

zwischen den Armreihen in Theilen hervorgeholt werden kann. Zu diesem Zwecke besteht

der Sand träger aus zwei mittels Keilbolzen zu verbindenden Ringhälften und einer

Anzahl einzelner Arme, welche in die schwalbenschwanzförmigen Nuthen an der

Auſsenseite des Ringes eingesetzt und durch Holzkeile festgehalten werden.

Die gebräuchlichsten Zahnräderformmaschinen zerfallen in zwei Hauptgruppen, in

freistehende versetzbare Maschinen und in Bockmaschinen.

Bei den freistehenden versetzbaren Maschinen liegt die Form unbeweglich im Fuſsboden,

am Formkasten kommt nur ein Obertheil zur Anwendung und die auf einem Dorne ruhende

Maschine wird nach dem Formen der Zähne fortgenommen. Diese Maschine ist für

kleinere Zahnräder sehr gut brauchbar; für groſse Raddurchmesser angewendet, ist sie

aber nicht fest genug, so daſs infolge dessen die Formen nicht mehr genau werden.

Dieses Maschinensystem hat ferner den Nachtheil, daſs beim Formen der Räder ein

Zeitverlust entsteht, weil man zur Herstellung des Obertheiles der Form erst ein

Lager bereiten muſs, welches dann wieder beseitigt wird.

Die Bockmaschinen stehen fest und erfordern vollständige Formkasten, welche bei Seite

gesetzt werden, sobald die Zähne geformt sind, um anderen Formen Platz zu machen.

Groſse und schwere Formen erfordern hier aber kostspielige Formmaschinen und die

Fortschaffung der ersteren bietet bedeutende Schwierigkeiten.

Diese Nachtheile beseitigen Briegleb, Hansen und Comp.

in Gotha (* D. R. P. Nr. 28591 vom 26. Februar 1884) dadurch, daſs sie die

Formkasten auf einer Grundmauer festlagern und die fortnehmbare Maschine mit ihrem

breiten Fuſse im Inneren des Formkastens stehend auf der Bodenplatte befestigen, so

daſs ein genaues Formen der Zähne selbst bei groſsen Rädern ermöglicht ist.

Die starke sternförmige Bodenplatte A (Fig. 7 und 8 Taf. 23) ist auf der

Grundmauer B fest verankert und trägt die

Formkastenuntertheile a, b und c, welch letztere die Mittelkasten d, e und

f aufnehmen. Die Räderformmaschine F ist in die Mitte des Formkastens hineingestellt und

mit dem breiten Fuſse C auf dem Kastentheile a durch übergreifende Flanschen unverrückbar befestigt.

Die Formkastenuntertheile a, b und c

werden fast immer liegen

bleiben können, während der Mittelkasten d nur

herausgenommen wird, wenn gröſsere Räder Von mehr als einer gewissen Zahnbreite

geformt werden. Ist mit Hilfe des Zahnmodelles das Rad vollständig geformt, so wird

die Maschine herausgehoben.

Herm. Leopold in Berlin (* D. R. P. Nr. 28032 vom 22.

Januar 1884) stellt die Theilfuge von Riemenscheiben,

welche in den Armen getheilt sind, auf die Weise her, daſs das Sprengen derselben

wesentlich erleichtert wird. Zu diesem Behufe ordnet man die Theilfuge a (Fig. 9 Taf. 23) concav an,

so daſs die beiden Hälften gewissermaſsen nur an Berührungslinien zusammenfallen.

Das Formen des Hohlraumes A wird durch Einlegen eines

Kernes ermöglicht; dieser Kern würde jedoch wegschwimmen, wenn er nicht eine

entsprechende Auflage erhielte. Diese Auflage wird nun durch Verbindung des Kernes

A mit den Nebenkernen h erzielt, welche letzteren gleichzeitig dazu dienen, die Schraubenlöcher

herzustellen, die zum Zusammenschrauben der beiden Guſshälften nach dem Sprengen

dienen. Ferner legt sich der Kern A noch an den

mittleren Kern B der Nabe bei c an. Hierdurch wird auſser einem genauen Auflager noch erreicht, daſs

auch das Material, mit welchem beide Scheibenhälften in der Nabe zusammenfallen,

geringeren Querschnitt erhält und in Folge dessen das Sprengen erleichtert.

Um möglichst wenig Modelle für guſseiserne Fensterrahmen

zu gebrauchen, stellen Potthoff und Flume in Louisenhütte bei Lünen a. d. Lippe (* D. R. P.

Nr. 28795 vom 10. April 1884) Modelle her, bei welchen der äuſsere Rahmen, der Bogen

und die Längssprossen fest mit einander verbunden sind, während die Quersprossen,

deren unterste den Wasserschenkel bildet, in der Richtung der Längssprossen

verschiebbar sind. Nach der bestimmten Höhe und Theilung des Rahmens werden die

Quersprossen durch Schrauben befestigt. Die überstehenden Enden werden in der

Sandform, nachdem das Modell daraus entfernt ist, mit Sand gefüllt.

Das Patent * Nr. 28454 vom 15. Januar 1884 von J. P.

Goulson und Adolf Spiel in Berlin betrifft

einen zerlegbaren Metallkern und eine zerlegbare Form zum Gieſsen von Geruchverschlüssen aus Blei. In Bezug auf die Form der einzelnen Theile

muſs auf die Patentschrift verwiesen werden.

Fr. Bankloh in Witten (D. R. P. Nr. 28267 und 28314 vom

30. December 1883) bestreicht die Guſsstahl-Formen,

nachdem das Modell herausgenommen ist, mit einer Masse aus 25 Proc.

Tiegelschalenmehl, 46,5 Proc. Chamottesteinmehl, 12,5 Proc. grünem Formsand, 12,5

Proc. gemahlenem weiſsem Thon und 3,5 Proc. Pottloh. Alsdann werden die Formen 5

Minuten lang getrocknet und dann mit einem Spatel polirt; hierauf erwärmt man die

Formen 12 Stunden lang in einem Wärmofen, reinigt dieselben von Staub und trägt eine

dünnere Streichmasse auf, welche besteht aus:

Chamotte

12,5

Proc.

Chamottesteinmehl

50

Kokesmehl

12,5

Gemahlener weiſser Thon

12,5

Gyps

6,25

Pottloh

6,25

C. M. Pielsticker in London und Friedr. C. G. Müller in Brandenburg (* D. R. P. Nr. 29548 vom 8. Februar

1884) lieſsen sich ein Verfahren und einen Apparat patentiren, um Draht, Stangen, Platten, Schienen u. dgl. unmittelbar

aus geschmolzenem Eisen beliebigen Kohlenstoffgehaltes

herzustellen.

A (Fig. 10 Taf. 23) ist ein

aus Stahlblech hergestellter, mit dem Deckel F

verschlieſsbarer Cylinder. Cylinder wie Deckel sind inwendig mit einem 200mm dicken Futter feuerfesten Materials D ausgekleidet. Der Deckel enthält ein Mannloch H; ebenso befindet sich nahe dem Boden des Cylinders

ein Mannloch K. Gegenüber K befindet sich in der Wand des Cylinders A,

sowie in seiner Auskleidung D eine runde Oeffnung,

welche in den guſseisernen Hohlcylinder B führt. In B paſst der cylindrische Hohlkörper c aus Guſseisen, welcher in seiner Achse die Röhre d enthält; letztere ist aus Stahl oder Bronze

hergestellt, inwendig polirt oder auch mit einem harten, nicht metallischen Stoff

ausgekleidet; ihr Profil ist gleich oder annähernd gleich demjenigen des zu

erzeugenden Gegenstandes.

Der die Röhre d umschlieſsende Hohlkörper c ist an seiner abgerundeten Stirnfläche cylindrisch

ausgedreht, um das Mundstück m aufzunehmen, welches aus

einem möglichst dichten und chemisch widerstandsfähigen feuerfesten Materiale

gebrannt ist und eine Durchbohrung besitzt. In den um die Röhre d innerhalb c

verbleibenden Hohlraum kann eine Kühlflüssigkeit eingeleitet werden. Bevor das

Kühlrohr c eingesetzt wird, wird es vorn mit breiiger

feuerfester Masse umgeben, wodurch nachher ein dichtes Zusammenschlieſsen mit der

Fütterung des Raumes A gesichert ist.

Der Betrieb des Apparates gestaltet sich, wie folgt: Zuerst steckt man durch die Form

d einen ihrem Querschnitte genau entsprechenden

Eisenstab, dessen Enden sowohl in den Raum A, als auch

nach auſsen hervorragen. Darauf wird der Raum A bei

geöffneten Mannlöchern durch Gas oder Kohle gehörig vorgewärmt. Nachdem dann das

Mannloch K geschlossen und Kühlflüssigkeit durch c geleitet ist, wird A mit

möglichst hitzigem Eisen oder Stahl durch die Oeffnung H vollgegossen. Kurze Zeit darauf wird der in der Form d steckende Eisenstab vorwärts gezogen, das in A enthaltene flüssige Metall folgt dem Stabe, erstarrt

innerhalb der Form d, bildet mit dem zuvor

abgeschmolzenen Stabe einen zusammenhängenden prismatischen Körper, welchen man

ununterbrochen aus der Form zieht, bis der Inhalt von A

erschöpft ist. Die Kraft, welche den eingeführten Stab und darauf den neu entstandenen

prismatischen Eisenkörper aus der Form zieht, geht von einem oder mehreren unter

passenden Winkeln aufgestellten Walzenpaaren aus, deren Kaliberöffnung in der

verlängerten Achse von d liegt. Die Geschwindigkeit der

Walzen wird so geregelt, daſs der Metallfaden hellroth glühend aus der Röhre d tritt. Scharfe Kanten darf letztere nicht haben;

diese müssen in dem Walzwerke hergestellt werden. Die Zugkraft braucht dagegen nicht

von den Walzen auszugehen. Man kann den Draht auch durch 2 Walzen in einem

entsprechenden Kaliber, welches den Drahtquerschnitt noch vermindert, hindurch ziehen.

Um Gasausscheidungen aus dem Metalle im Behälter A zu

verhindern, läſst man in den oberen Theil desselben flüssige Kohlensäure

eintreten.

Die Herstellung schwerer prismatischer Eisenkörper soll nach diesem Verfahren, so

lange es sich um einfache und volle Profile handelt, wegen des verhältniſsmäſsig

kleineren Reibungswiderstandes weniger Schwierigkeiten bieten als leichtere Stäbe.

Der Apparat bleibt dem zuvor beschriebenen, abgesehen von den Abmessungen,

gleich.

Der Sammelraum A kann, namentlich bei dichtem Stahl, zu

einem bloſsen Einguſstrichter zusammenschrumpfen, welcher durch eine gewöhnliche

Gieſspfanne stets voll gehalten wird. Die Form erhält zweckmäſsig eine Neigung,

damit etwaige Gasblasen aus dem noch flüssigen Metalle aufsteigen können.

Handelt es sich um die Herstellung prismatischer Körper verwickelten Profils, z.B.

Schienen, oder um hohle Körper, wie Röhren, so ist die Anwendung des Walzwerkes sehr

erschwert oder gänzlich ausgeschlossen. Das Fabrikat muſs also mit seinem

endgültigen Profile aus der Form kommen. Die bewegende Kraft kann in diesem Falle

durch Hebel, hydraulische Vorrichtungen oder irgend welche anderen Mechanismen

geliefert werden. Es ist hier eine absetzende Bewegung angezeigt, in der Art, daſs

man während einer Ruhepause den ganzen Inhalt der Form erstarren läſst, dann den

gebildeten prismatischen Körper nahezu um die Länge der Form schnell vorzieht,

wodurch sich in letztere wieder flüssiges Metall ergieſst, um nach der nächsten

Pause als starrer Körper hervorgezogen zu werden.

Um Hohlkörper zu erzielen, muſs die Form d einen

gekühlten Kern erhalten. Derselbe besteht aus einer vorn geschlossenen Stahlröhre,

welche im Bodengemäuer des Sammelraumes A so

eingebettet ist, daſs ihr vorderes Ende conachsial in der Form d steht. Das hintere offene Ende geht durch die

gegenüber liegende Wand von A. Durch ein dünnes, bis

vorn hinein zu führendes Rohr kann der Kern mit Kühlflüssigkeit versehen werden. Die

Einfluſsmündung des Mundstückes liegt dann schräg nach oben. Da in den zuletzt

berührten Fällen der Körper lediglich durch einen Gieſsprozeſs fertig gestellt wird,

so muſs das verwendete Metall dichte Güsse liefern, andererseits aber im gegossenen

Zustande die Festigkeit und Zähigkeit besitzen, welche man zu Bauzwecken verlangt. Ein solches

Metall wollen Pielsticker und Müller in dem mit Silicium-Spiegeleisen hergestellten Fluſsstahl mit 0,3

bis 0,4 Proc. Kohlenstoff gefunden und durch zahlreiche Versuche dargethan haben,

daſs dieser Stahl in gegossenem Zustande fast die nämlichen Gütezahlen gibt, wie

nach dem Schmieden oder Walzen, namentlich auch hinsichtlich der Contraction.

Statt des zusammengesetzten Kühlrohres c kann bei der

Erzeugung von Draht u. dgl. einfach ein voller Stahlblock mit achsialer Durchbohrung

oder eine mit Guſseisen umgossene Stahlröhre in Anwendung kommen, wobei dann die

Wärme des einflieſsenden Eisens von der schweren Metallmasse aufgenommen wird.

Innerhalb der Metallmasse können sich auſserdem noch Kanäle befinden, durch welche

Kühlwasser flieſst.

Statt des Sammelgefäſses A, in welches das flüssige

Metall übergeführt wird, kann auch irgend ein geeigneter Ofen (z.B. ein Siemens'scher Ofen) benutzt werden, worin das Metall

durch die Wärme einer Feuerung beliebig lange in geschmolzenem Zustande erhalten

werden kann. Der Ofen kann auch zur Bereitung des Metalles gedient haben. An Stelle

der gewöhnlichen Abstichöffnung wird das Kühlrohr c

eingesetzt und im Uebrigen verfahren, wie oben beschrieben.

Zur Herstellung von schmiedbarem Guſs schlägt Friedr. E. Paul in Radebeul (* D. R. P. Nr. 27981 vom

30. December 1883) einen sich drehenden Cylinder vor, welcher in dem Flammraume

eines Ofens mit 2 Feuerungen gelagert ist und dem durch die beiden hohlen

Lagerzapfen Luft zu- bezieh. abgeführt wird. Zur gleichmäſsigen Vertheilung der Luft

im Cylinder sind innerhalb desselben an beiden Enden Siebe angeordnet; zwischen

diese werden die zu entkohlenden Gegenstände eingepackt.

Tafeln