| Titel: | Ueber die Gewinnung von Zellstoff für Papier. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 111 |

| Download: | XML |

Ueber die Gewinnung von Zellstoff für

Papier.

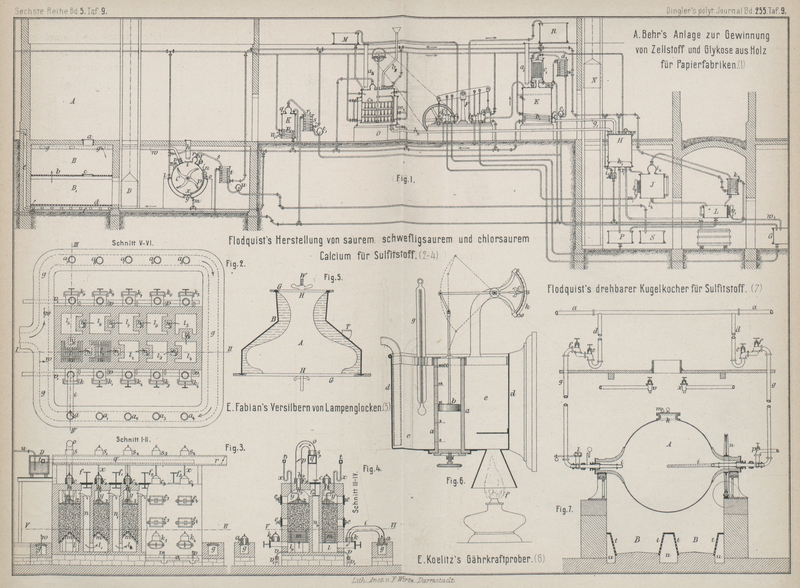

Patentklasse 55. Mit Abbildungen auf Tafel 9.

Ueber die Gewinnung von Zellstoff für Papier.

Nach A. Behr in Cöthen (* D. R. P. Nr. 28219 vom 29.

September 1883) wird zur Gewinnung von Zellstoff und Glykose

aus Holz das von Mark und Rinde sorgfaltig gereinigte Kernholz der Stämme

gespalten und im Hobelraume A (Fig. 1 Taf. 9) von einer

Spanmaschine in möglichst dünne und gleichmäſsige Scheibchen zertheilt. Die

Holzscheibchen werden durch eine Fallthür a auf die

Darrhorden b und, wenn dort genügend vorgetrocknet,

durch die Klappe c in den eigentlichen Darrraum B1 gebracht. Die Sohle

d desselben besteht aus gelochten Eisenplatten.

Durch Kanäle e tritt frische Luft in den Raum unter der

Darrsohle, welche dort

durch ein System von mit Condensationswasser geheizten Rohren f erhitzt wird. Die heiſse Luft tritt in die Räume B1 und B, dringt durch die lockeren Holzmassen und trocknet

dieselben, um schlieſslich mit dem Wasserdampfe durch Kanäle g nach dem Schornsteine zu entweichen.

Soll das Holz später mit Alkoholen behandelt werden, so muſs z.B. bei Kiefernholz

auch das in diesem enthaltene Terpentinöl zuvörderst durch Destilliren bei 160°

entfernt werden. Zu diesem Zwecke werden die Holzscheibchen mittels eines Schlotes

h durch das Mannloch i

in den mit Rührwerk versehenen eisernen Cylinder C

eingefüllt. Derselbe ist in seiner unteren Hälfte von einem Mantel umgeben, in

welchen direkter Dampf von 6at Spannung eintritt.

Zum nachherigen Trocknen des Holzes wird das sehr heiſse Condensationswasser aus den

Kochschlangen u.s.w. benutzt. Der Eintritt des Dampfes oder Wassers erfolgt durch

Hahn l, der Austritt durch Hahn m. Nachdem das Mannloch und die Hähne n

geschlossen sind, werden die Hähne o geöffnet, bis die

nöthige Menge Dampf durch die Rohre p eingetreten ist,

welche sich flach an den Cylinder anlegen. Das bei 157° siedende Terpentinöl des

Holzes entweicht mit den Wasserdämpfen durch Helm q,

Hahn r und Rohr s nach dem

Kühler t, wo sich die Terpentinöl- und Wasserdämpfe

verflüssigen, um alsdann durch den mit Glasglocken bedeckten Auffang u nach dem Behälter S zu

flieſsen. Geht kein Terpentinöl mehr über, so schlieſst man den unmittelbaren

Dampfzufluſs nach dem Mantel sowie die Hähne o und

öffnet die Hähne n und v.

Es strömt nun durch die Hähne n und die flachen Rohre

p frische Luft ein, welche mit Hilfe des Rührwerkes

mit allen Holztheilchen in Berührung kommt und dann durch Hahn v und Rohr w nach dem

Schornsteine entweicht. Die Entleerung des Cylinders findet durch eine schmale,

mittels Schieber verschlieſsbare Oeffnung x statt. Der

kleine Schieber y dient zum Herausnehmen von Proben

während dieser Behandlung.

Ist das Holz getrocknet, so wird es mittels des Aufzuges D nach dem ersten Stockwerke befördert und bei Bedarf durch den Schlot a1 und ein Mannloch in

den Holzkocher E gegeben, wo dem Holze das Harz

entzogen werden soll. Zur Lösung des Harzes können sowohl Kohlenwasserstoffe, als

Alkohole angewendet werden; doch empfiehlt es sich, von denselben nur diejenigen zu

wählen, deren Siedepunkt ein möglichst hoher und deren Preis zugleich ein möglichst

niedriger ist, namentlich Terpentinöl und Fuselöl.

Der Holzkocher wird zu ⅔ mit den ganz trockenen Holzspänen und hierauf mittels der

Pumpe a2 des Pumpwerkes

F aus dem Behälter G

mit Terpentinöl bezieh. Fuselöl so weit gefüllt, daſs die Flüssigkeit das Holz

gerade bedeckt. Durch die mit direktem Dampfe gespeiste Kochschlange b1 wird in dem Kocher

eine Temperatur erzeugt, welche etwas höher als der Siedepunkt der betreffenden

Flüssigkeit ist, wobei eine übermäſsige Spannung im Cylinder, sowie ein Entweichen des

Oeles in Dampfform durch den über dem Kocher angebrachten Kühlkasten c1 verhindert wird. Der

Oeldampf dringt in die von kaltem Wasser umspülten Rohre ein, verflüssigt sich und

tropft wieder in die Holzmasse zurück, um von neuem Harz zu lösen. Der etwa noch aus

dem Kühlkasten c1

entweichende Oeldampf wird in dem Kühler d1 vollends verdichtet und flieſst durch den Auffang

e1 in den Behälter

G zurück. Geht zu viel Oel durch den Auffang e1, so wird die

Temperatur im Kocher durch Vermindern des Dampfzuflusses in die Kochschlange b1 des Holzkochers

erniedrigt.

Ist das im Holzgewebe abgelagerte Harz vollständig in Lösung übergegangen, so wird

die breiartige Masse mittels Hahn f1 und Rohr g1 in den Extractionscylinder H übergeleitet. Etwas oberhalb des Bodens dieses Cylinders befindet sich

eine mit Drahtgeflecht bedeckte Siebplatte h1, durch welche die Harzlösung mittels Dampf

herausgepreſst wird. Ist alles Harz und Oel in den Klärbehälter J geflossen, was sich durch eine Probe aus dem kleinen

Probekühler i1 erkennen

läſst, so wird die Holzmasse noch einige Zeit der Wirkung von Dampf bezieh. Wasser

ausgesetzt, wodurch auch die im Wasser löslichen Extractivstoffe des Holzes

aufgelöst werden und nach dem Klärbehälter J

abflieſsen. Damit hier keine Spannungen entstehen, entweichen die Dämpfe durch den

Helm i2 nach dem Kühler

k2 und gelangen

tropfbar flüssig in den Behälter L. In dem Klärbehälter

J wird sich die Harzlösung oben und das Wasser mit

den Extractivstoffen unten lagern; erstere flieſst beim Oeffnen der Schnabelhähne

l1 in das Saugrohr

m1 ab und wird von

dort durch eine Pumpe d2 nach dem Destillationsapparate K geschafft.

Dieser Apparat besteht aus einem Cylinder mit Dampfkochschlange p1, Helm q1, Kühler s1 mit Kühlschlange r1 und dem Auffange t1, von welchem aus das

reine Destillat in den Behälter G zurückflieſst. Der

Rückstand in K (hellfarbiges Colophonium) wird bei u1 abgezogen und in

Formen gegossen.

Die im Klärbehälter J zurückgebliebene wässerige Schicht

wird bei l2 in den

Sammelbehälter L abgezogen, um das noch vorhandene Oel

von der wässerigen Schicht gänzlich zu trennen. Ist dies erfolgt, so wird durch die

Schnabelhähne v1 und

das Rohr w1 das Oel in

den Behälter G übergeführt und die wässerige Schicht,

um später zu Glykose verarbeitet zu werden, nach Behälter P und durch Pumpe c2 in den Behälter M über dem Glykosekocher

befördert. Der auf dem Siebe h1 des Extractionscylinders H zurückgebliebene Zellstoff enthält noch in Wasser unlösliche

Kohlehydrate und Salze; wenn Kiefernholz verarbeitet wurde, enthält die Masse

besonders auch Eisensalze, welche später den Bleichprozeſs sehr erschweren würden.

Der Zellstoff wird daher aus dem Extractionscylinder H

herausgezogen, mittels des Aufzuges bei N nach dem

ersten Stockwerke geschafft und durch einen Schlot a3 in den Glykosekocher O eingefüllt. Durch das Rohr b3 wird die nöthige Menge sehr verdünnter

Schwefelsäure zugegossen, worauf das Rührwerk c2 in Bewegung gesetzt und in den Raum zwischen dem

Cylinder und dem äuſseren Mantel m2 so viel Dampf eingelassen wird, daſs die ganze

Masse gelinde kocht. Die Dauer des Kochens hängt von dem Alter des Holzes ab. Ist

genügend gekocht, so wird der Zellstoff durch ein Rohr h2 wieder in den Extractionscylinder H zurückgeführt, wo die saure Flüssigkeit abläuft und

durch den Hahn x1 in

den Behälter P geleitet wird. Der Zellstoff wird nun

noch so lange mit Dampf ausgewaschen, bis das abflieſsende Wasser säurefrei ist, was

wiederum durch den Kühler i1 erprobt wird.

Die ablaufende saure Flüssigkeit enthält merkliche Mengen von Glykose und wird später

beim Kochen zugleich mit der unter der Harzlösung gebliebenen wässerigen Schicht

verwendet, weshalb die Flüssigkeit aus dem Behälter P

durch die Pumpe c2

ebenfalls nach dem Behälter M befördert wird. Der

Zellstoff ist alsdann fertig und kommt entweder nach dem Bleichraume, oder der Stoff

wird ausgepreſst und getrocknet.

Sämmtliche Kühlvorrichtungen werden von einem hoch liegenden Wasserbehälter R gespeist und letzteres selbst von der Pumpe b2.

Zur Gewinnung eines minderwertigen

Zellstoffes wird das von Rinde, Mark u. dgl. befreite Holz in äuſserst

feine Spänchen verwandelt, welche ohne weitere Vorbereitung unmittelbar in den

Extractionscylinder H geschafft werden; dann wird

Wasserdampf von etwa 8at Ueberdruck von oben in

den Apparat geleitet und durch die Späne gedrückt, wobei jedes Kochen zu vermeiden

ist. Durch die hohe Temperatur des Dampfes wird das vorhandene Terpentinöl flüchtig,

während das Harz, welches schon bei 135° schmilzt, hierbei sehr dünnflüssig wird.

Der Dampf sucht die Wandungen der Späne zu durchdringen und reiſst das in denselben

enthaltene Harz, Oel und andere durch Dampf entfernbare Stoffe mit sich nach dem

Klärbehälter J, in welchem das Harz bezieh. die nicht

flüchtigen Stoffe zurückbleiben, während der gröſsere Theil der Wasser- und

Oeldämpfe im Sammelbehälter L zur Verflüssigung

gelangt. Nach Beendigung dieser Behandlung wird der Dampf abgestellt, die Masse aus

dem Extractionscylinder H entfernt und unmittelbar zum

Glykosekocher O geschafft, in welchem die Masse mit

Wasser, welchem etwas Schwefelsäure zugesetzt worden, bei etwa 130° ganz in der oben

beschriebenen Weise von Kohlehydraten, Eisen u. dgl. befreit wird. Um den hierbei

verwendeten Dampf möglichst auszunutzen, werden mehrere Extractionscylinder H neben einander aufgestellt, so daſs der Dampf

dieselben der Reihe nach durchströmt. Jeder Cylinder H

ist mit einem kleinen Kühler i versehen, um das

abgekühlte Destillat prüfen zu können.

Am 28. Oktober 1884 ist durch die Entscheidung des Reichsgerichtes

der Mitscherlich'sche Patentstreit im Wesentlichen zu

Gunsten des Klägers, M. Behrendt entschieden, da das

sogen. Mitscherlich'sche Verfahren, so weit es sich auf

die Herstellung von Zellstoff bezieht (vgl. 1883 249 23.

1884 251 * 262. 252 328),

bereits von B. Ch. Tilghman in den englischen Patenten

Nr. 2924 vom 9. November 1866 und Nr. 385 vom 11. Februar 1867 beschrieben ist (vgl.

Wagner's Jahresbericht, 1867 S. 660), wie Behrendt entgegen den Gutachten der Prof. R. Weber, K. Kraut (vgl. Papierzeitung, 1884 S. 1763) und Stohmann

nachgewiesen hat (vgl. auch Chemikerzeitung, 1884 S.

1559 und 1616).

Nach dem Urtheile der beiden Sachverständigen Prof. v. Meyer und Prof. A.

Baeyer kann eine Uebereinstimmung der beiden fraglichen Patente im

Wesentlichsten nicht bestritten werden. Die Ausführung des Beklagten, daſs nach dem

Tilghman'schen Patente das wirkende Mittel

Schwefligsäure mit geringem Kalkzusatze sei, während nach seinem Verfahren mit

doppeltschwefligsaurem Kalke als Aufschluſsmittel gearbeitet würde, wurden widerlegt durch analytische

Untersuchungen von Baeyer, denen zufolge

doppeltschwefligsaurer Kalk nicht besteht, jedenfalls

nicht unter den für die Ausführung des Mitscherlich'schen Verfahrens nothwendigen Bedingungen; vielmehr handelt es

sich auch hier im Wesentlichen um eine Lösung von schwefligsaurem Kalk in wässeriger

Schwefligsäure. Die Verschiedenheiten in der Temperatur und der Spannung bei beiden

Verfahren wurden als unwesentlich bezeichnet und schlössen sich hierin die

Sachverständigen dem Urtheile des kaiserlichen Patentamtes an.

Das vom Reichsgerichte schlieſslich gefällte Urtheil lautet dahin,

daſs aus dem ersten Patentansprüche die Bereitung von

Cellulose, Klebstoffen und gährbaren Flüssigkeiten zu streichen ist,

dagegen die Fabrikation von Gerbstoff und Essigsäure aufrecht erhalten wird. Die

Patentansprüche 2 und 3 sind überhaupt nicht in Frage gekommen.

Das Verfahren von W. Flodquist unterscheidet sich nach

der Papierzeitung, 1884 * S. 1436 von den bisher

bekannten sogen. Sulfitverfahren (vgl. auch 1884 252 * 323. 253 * 371)

namentlich dadurch, daſs zur Herstellung der Kochlauge die Schwefligsäure über mit

Wasser benetzte, vorher entfettete Knochen geleitet

wird, so daſs man eine Lösung von saurem schwefligsaurem und phosphorsaurem Calcium

erhält.

Die in bekannter Weise entwickelte Schwefligsäure wird durch einen Kanal g zugeführt und geht bei der in Fig. 2 bis 4 Taf. 9 angegebenen

Stellung der Schieber w in der gezeichneten

Pfeilrichtung rundum bis zum Aufsatze a, durch welchen

es mittels des aufgesetzten Rohres i und des Aufsatzes

k unten in die erste Absorptionskammer l eintritt. Auf einem dachförmig aus hölzernen Stäben

gebildeten Rost m liegen die zur Absorption dienenden

Stoffe und zwar bei zweien der 10 Kammern entfettete Knochen, bei den übrigen 8

Kammern Kalkstein etwa 1m,5 hoch

aufgeschichtet.

Ein Behälter D erhält durch ein Rohr u anfangs einen Zufluſs von Wasser, später von der

zunächst noch zu schwachen Lauge, welche durch eine Leitung t mittels heberförmig gebogener Röhren x zu

den Brausen y geleitet wird, aus denen sich dieselbe

unausgesetzt auf eine gelochte Platte z ergieſst. Die

in den Kammern aufsteigende Schwefligsäure wirkt auf den durch das hernieder

rieselnde Wasser angefeuchteten festen Inhalt in bekannter Weise ein. Die Lösung

flieſst durch den hölzernen Rost m durch Röhren v in Kanäle v1 nach einem Hauptbehälter, aus welchem sie mittels

Pumpwerk durch Rohr u wieder in den Behälter D gehoben wird, um von hier aus ihren Lauf aufs Neue zu

unternehmen, bis die Lösung auf die zur Papierstoffkochung erwünschte Stärke von

etwa 5° B. für Holz und etwa 2,5° für Stroh gebracht ist. Sobald dies erreicht ist, wird der

Hauptbehälter, welcher nun die vollstarke Lauge enthält, behufs Entleerung

ausgeschaltet und an seiner Stelle ein anderer Behälter mit frischem Wasser gefüllt

und durch Rohr u mit D in

Verbindung gebracht, so daſs die Laugengewinnung in den Kammern l durch den Wechsel der Hauptbehälter keine

Unterbrechung erleidet.

Die aus den mit Kalkstein gefüllten Kammern hervorgehende Lauge enthält nur sauren

schwefligsauren Kalk in Lösung, die Lauge aus den mit Knochen beschickten Kammern

auch sauren phosphorsauren Kalk. Beim Abflüsse durch a2 nach dem Hauptbehälter treten beide

Laugen zusammen und werden so gemischt hernach als Kochlauge zur Zellstoffbereitung

verwendet.

Beim Emporströmen des Gases durch die erste Kammer l ist

ein Theil desselben in die abflieſsende Lauge übergegangen, der nicht aufgesaugte

gröſsere Theil des Gases, vereint mit dem aus der Reaction etwa entwickelten

Kohlensäuregase, der mitgekommenen atmosphärischen Luft u. dgl. findet aus dem

oberen Theile der Kammer nur den seitlichen Ausweg durch einen Kanal n und tritt von unten in Kammer l1 ein, geht dann in ähnlicher Weise noch

durch n1, l2 u.s.w., bis das Gas

schlieſslich aus der zehnten und letzten Kammer l9 nach oben hin austritt und zu einem Abzugschlote

streicht, welcher den nöthigen Zug veranlaſst, um das Gas auf dem beschriebenen Wege

durch den ganzen Apparat zu treiben.

Offenbar wird bei dem beschriebenen Gange die Absorption von Schwefligsäure und die

Zersetzung der Beschickung in der ersten Kammer am lebhaftesten vor sich gehen und

allmählich bis zur letzten Kammer abnehmen, woselbst nahezu oder gar keine Reaction

mehr stattfindet. Wird nun vielleicht nicht die erste Kammer zuerst fertig, sondern

beispielsweise die vierte Kammer l3, so wird dieselbe behufs Neufüllung und bei den

Knochenkammern auch behufs vorheriger Entfernung des bei der Zersetzung

zurückbleibenden Leimgutes aus der Gasströmung

ausgeschaltet. Bei dem bisher beschriebenen Gange waren nämlich die 9 Schieber f bis f8, deren je einer über den oberen Eingängen der

Kanäle n bis n8 sitzt, offen, während der Schieber f9 des Kanals n9 geschlossen war.

Hierdurch blieb den durch den Apparat ziehenden Gasen der Weg bis zum Eingange des

Kanales n9 frei. Da

letzterer Kanal, der wieder nach der ersten Kammer l

führt, verschlossen war, so muſsten die Gase einen Ausweg nach dem Abzugschlote

nehmen. Dieser Ausweg wurde durch die Düse h9 vermittelt, welche aus dem oberen Theile der

Kammer l9 führt. Auf

diese Kammer bezieh. deren Aufsatz c9 war das mit stellbarer Klappe p versehene Krummrohr o

aufgesetzt, welches mittels des Aufsatzes s9 in den Kanal q

mündete, durch welchen die Gase nach dem vorerwähnten Schlote ziehen. Der Kanal hat

5 solcher Aufsätze s bis s4, mittels welcher und des versetzbaren

Rohres o irgend eine beliebige Kammer bezieh. deren

Ausgangsdüse h an die Abzugsleitung angeschlossen

werden kann. Der Kanal q enthält eine stellbare Klappe

r; mittels dieser und der im Rohre o befindlichen Klappe p

wird die Abzugsströmung geregelt.

Um nun die Kammer l3 aus

der Leitung auszuschalten, mögen zunächst während der Umschaltungsarbeit die Klappen

w und r geschlossen

werden, um Verluste in der Gasströmung zu vermeiden; dann wird das bewegliche Zuführungsrohr i, welches bisher a und

k verbunden hatte, auf a4 und k4 gesetzt; desgleichen wird das Rohr o, welches c9 und s9 verband, auf c2 und s2 gesteckt; der Schieber f9 wird aufgezogen und dafür die bisher

offenen Schieber f2 und

f3 geschlossen.

Hierdurch ist ein neuer zusammenhängender Weg für das Gas durch alle Kammern mit

Ausschluſs der Kammer l3 geschaffen. Derselbe führt – nach nunmehriger Wiedereröffnung der

Klappen w und r – durch

g, a4, i (wie nun versetzt), k4, l4, n4, l5 u.s.w., l9, n9, l, n, l1, n1, l2, h2, c2, o (wie nun

versetzt), s2 und q nach dem Schlote.

Während nun nach nur augenblicklicher Unterbrechung der Apparat mit den übrigen 9

Kammern weiter arbeitet, wird die Kammer l3 durch Thüren e3 ihres etwaigen Inhaltes an Leimgut entleert und

nach erfolgter Neufüllung wieder in die Gasströmung eingeschaltet, worauf nach

Erforderniſs eine beliebige andere Kammer behufs Neufüllung in ähnlicher Weise

ausgeschaltet werden kann. Das hierbei aus den Knochen gewonnene Leimgut wird in

üblicher Weise für sich weiter verarbeitet, wobei ein durchsichtiger, weicher, sehr

feiner Leim gewonnen werden soll. Behufs Reinigung der

Kammer unterhalb des Rostes m wird der Mannlochdeckel

bei k3

abgeschraubt.

Die Aufsätze a, k, c und s

haben sämmtlich Wasserverschluſs zwischen ihren Doppelwänden, um jeden Gasverlust an

diesen Stellen zu vermeiden. Die Aufsätze, welche zu gegebener Zeit nicht mit den

Rohren i bezieh. o in

Verbindung stehen, sind mit Einsatzdeckeln verschlossen. Das Mauerwerk des Kanales

g, der Kammern l

u.s.w. nebst ihren Verbindungskanälen n u.s.w. ist, um

es gegen die Säurewirkung zu schützen, mit einer Mischung von Asphalt und Baumharz

ausgepicht.

Die Einrichtung zur Papierstoff-Gewinnung besteht, wie

Fig. 7

Taf. 9 andeutet, im Wesentlichen aus einem drehbaren

Kugelkocher mit direkter Dampfheizung zum Kochen unter erhöhtem Drucke,

weshalb der Kessel mit einem Sicherheitsventile l

versehen ist. Der aus Stahlplatten genietete und mit Bleiplatten ausgekleidete

Kochkessel ruht auf zwei Hohlzapfen, welche einen Durchmesser von über 30cm haben müssen, um auch deren Auskleidung mittels

Bleiplatten zu ermöglichen. Behufs Befestigung der Bleiplatten ist der Kocher mit

Schrauben versehen, welche groſse, flache, bleiplattirte Köpfe besitzen. Die

Kugelform des Kochers hat den Zweck, die Unzuträglichkeiten, welche aus der

ungleichen Ausdehnung und Zusammenziehung des Bleies und Stahles entstehen, zu

vermeiden. Die Stahlplatten sind mit einer Menge kleiner Durchbohrungen versehen,

welche der zwischen Bleiverkleidung und Kesselwandung befindlichen Luft Gelegenheit

zum Entweichen bei erhöhter Temperatur geben.

Um Sägespäne zur Papierstoffgewinnung vorzurichten, sind

dieselben zunächst von Rinden und Schmutztheilen zu befreien. Damit Raum im Kessel

für das Wasser bleibe, welches aus dem unmittelbar eingeführten Dampfe entsteht, wird der Kessel

nur etwas über die Hälfte mit Sägespänen beschickt; darauf läſst man die

vorbeschriebene Kochlauge durch den Hahn v in den

Kessel A einlaufen, bis die trockene Füllung gänzlich

von der Flüssigkeit bedeckt ist. Nun wird der Deckel auf das Mannloch k geschraubt und der Kocher etwa ½ Stunde lang mittels

des Schneckengetriebes n in Drehung versetzt, damit die

Späne die Lauge so vollständig wie möglich aufsaugen. Nach jener vorläufigen Drehung

läſst man trockenen Dampf durch die Rohre a und d, die Hähne e und f, die Rohre g, die

Stopfbüchsen und die in Viertelkreisform gebogenen,. durchlöcherten Rohre i in den Kessel einströmen. Dabei wird der im

Mannlochdeckel sitzende Hahn m geöffnet, um die im

Kessel befindliche Luft ausströmen zu lassen. Nachdem letzteres geschehen, wird der

Hahn m wieder geschlossen.

Während nun der Kessel sich stündlich etwa 4mal dreht, wird der Dampfdruck allmählich

bis auf ungefähr 4at,7 verstärkt. Dieser Druck

wird aufrecht erhalten, bis der Rohstoff in Brei verwandelt ist, was gewöhnlich nach

8 bis 9 Stunden stattfindet. Um während des Kochens zu ermitteln, wie weit der

Vorgang gediehen ist, kann man Proben durch den Hahn m

abziehen, ohne die Drehung zu unterbrechen. Nach beendigter Kochung wird der Kessel

so gedreht, daſs die Oeffnung des Rohres i über dem

Flüssigkeitsspiegel steht, dann der Hahn p nach

vorherigem Abschlüsse der Dampfzuströmung aus a

geöffnet und der Kesselinhalt in die Grube B

abgelassen. Letztere ist mit durchlöcherten Holzwänden t versehen, vermöge deren die Lauge durch Kanäle u abflieſst. Um den Kessel nach Entleerung zu reinigen und zu kühlen,

läſst man durch Hahn x Wasser einflieſsen. Die aus dem

Kocher kommende Masse wird in einem Holländer (durch Waschen und Mahlen in Ganzzeug

verwandelt.

Um Holz zur Papierstoffbereitung vorzurichten, wird es

entrindet und von schadhaften oder sonst störenden Theilen befreit und im Winkel von

etwa 45° gegen die Faserrichtung zu Scheiben von ungefähr 6mm Dicke geschnitten, welche wie vorstehend

gekocht werden. Bei der Anwendung von Stroh als

Rohstoff wird dasselbe von fremden Beimengungen, Kräutern u. dgl. befreit und dann

in einem gewöhnlichen Häckselschneider zu Längen von beiläufig 12mm geschnitten, hiernach wie vorstehend gekocht,

mit Ausnahme, daſs die Lauge nur etwa 2,5° stark sein darf und die Kochung bloſs

gegen 6 Stunden dauert.

Der in obiger Weise erhaltene Papierstoff soll eine besondere Zartheit und Weiſse

besitzen und sich sehr lange in der Farbe halten, ohne ins Rothe zu laufen.Folgende Papierstoff-Fabriken nach Flodquist'schem Verfahren befinden sich z. Z. im Baue: Hoeflinger und Comp. in Riga, Tottie zu Forsbacka in Dalsland, Schweden, Berglund in Habu, Schweden, und Boehnsdalens Pappersbruck in Boehnsdalen,

Norwegen.

Tafeln