| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 202 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

(Patentklasse 26. Fortsetzung des Berichtes Bd.

248 S. 25.)

Mit Abbildungen auf Tafel 16, 19 u. ff.

Ueber die Herstellung von Leuchtgas.

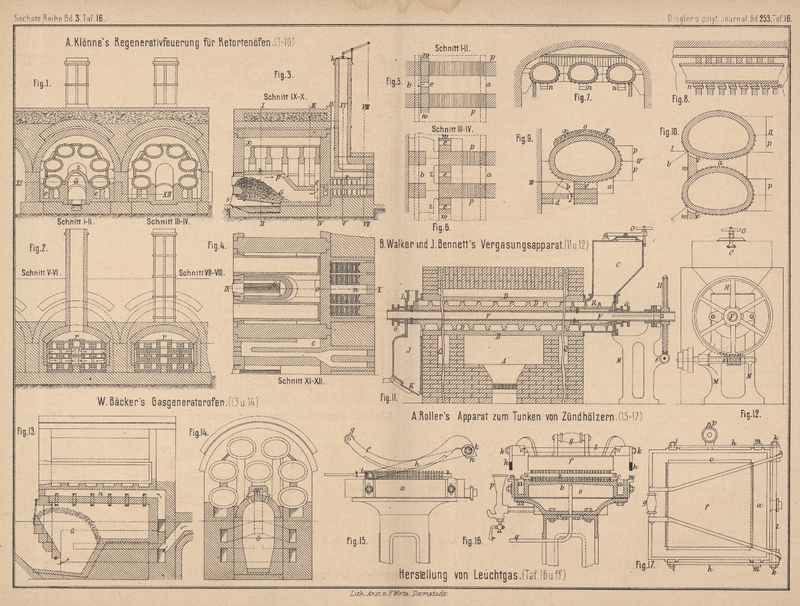

A. Klönne in Dortmund (* D. R. P. Nr. 25157 vom 20.

April 1882) legt bei seiner Regenerativfeuerung für

Retortenöfen, welche sich auch da ausführen läſst, wo das Grundwasser bis

zur Retortenhausflur auftritt, den Generator G (Fig.

1 bis 4 Taf. 16)

in den Ofen und trennt ihn durch das Gewölbe z von den

Retorten und ihrem Einbaue. Die im Generator erzeugten Gase entweichen durch die

Oeffnungen o und p. Bei

der Oeffnung o treten dieselben mit der in der

Regeneration auf Kosten der abziehenden Gase vorgewärmten Luft in Berührung und

verbrennen. Die Gase ziehen nach vorn zur Oeffnung x,

biegen hier nach hinten zum Rauchkanale e, wo sie die

untere Seite der untersten Retorte bestreichen, dann ihren Weg durch die

Regeneration r nehmen, um durch den Kamin zu

entweichen. Die zum Verbrennen der Gase erforderliche Luft tritt bei n ein, bewegt sich in Schlangenwindungen durch die

Regeneration und vermischt sich vorgewärmt, wie gesagt, bei o mit den Generatorgasen.

Die Regulirung der Kohlenoxydgasbildung wird durch die verschlieſsbare Schlackenthür

bei s und durch die Kaminklappe k bewerkstelligt.

Um die Haltbarkeit und Leistungsfähigkeit von Retortenöfen zu vergröſsern, verwendet A.

Klönne (* D. R. P. Nr. 26906 vom 18. Juli 1882) wie aus Fig. 7 und

8 Taf. 16 ersichtlich ist, eine Plattenlage aus feuerfestem Materiale,

welche, oberhalb der Retorten gelagert, theils Wärmeverluste durch Ausstrahlung

vermeiden, theils die Gewölbe vor der schädlichen Einwirkung der Stichflammen

schützen und deshalb haltbarer machen soll (vgl. Fig. 5 und

6 bezieh. 9 und 10.) Die Cannelirung der Stützpfeiler p an der Berührungsfläche mit den Retorten gestattet,

daſs man, ohne die Heizfläche zu verringern, eine gröſsere Anzahl Pfeiler verwenden

kann, welche auſserdem noch, da sie geringere Arbeitsfläche besitzen, den Retorten

leichter angepaſst werden können. Die Wände w theilen

den Ofenraum in Kammern a und b und bewirken, daſs die Heizgase bei a

gerade aufwärts steigen, bei b lothrecht abwärts fallen

und sämmtliche Retorten gleichmäſsig heizen. Um zu verhindern, daſs unterhalb der

Retorten die Gase zur Ruhe kommen, sind die Wände w mit

einer kleinen Oeffnung e versehen, durch welche ein

Theil der Heizgase hindurchgeht und die Heizung auch dieses Theiles der Retorte

gestattet. Bei der untersten Retorte ist das Lager aus Läufern und Bindern gebildet

und sind die ersteren ebenfalls mit solchen Oeffnungen e

versehen. Im Raume b wird die bessere Heizung der unteren Seite der

untersten Retorten durch Anordnung von Platten d (Fig.

9) bewirkt, welche mit Schlitzen z versehen

sind, damit die Heizgase gezwungen werden, sich in der Richtung des Pfeiles zu

bewegen und sich so der Retorte anzuschmiegen. Auch wird durch diese Plattenreihe

der Ofeneinbau von der Regeneration getrennt.

Zur leichteren und festeren Lagerung der Retorten ruhen die Stützpfeiler auf Keilen

n (Fig. 7 und

8), durch deren Hin- und Herschieben sich die Retortenlager leicht

ausrichten lassen. Um das Heizen der Retorte von oben und dadurch ein Zersetzen des

Leuchtgases in derselben zu vermeiden, wird die Retorte auf der oberen Hälfte mit

feuerfesten Platten o bedeckt, welche mit Isolirlöchern

x versehen sein können.

Der Gasgeneratorofen von W.

Bäcker in Budweis besteht aus einem einfachen, unten eingezogenen Schachte

G (Fig. 13 und

14 Taf. 16), damit die Luft nicht an den Wänden den Feuerraum durchzieht.

Der Heiſsluftkanal n liegt unmittelbar auf dem Scheitel

des Generatorgewölbes und münden hier die Austrittsöffnungen für das Gas und die von

n kommende Luft gemeinschaftlich so aus, daſs eine

innige Mischung stattfinden muſs.

B. P. Walker und J. A. B.

Bennett in Birmingham (* D. R. P. Nr. 26293 vom 20. Juli 1883) wollen die

Handarbeit bei der Herstellung von Leuchtgas dadurch vermindern, daſs die Kohle

mittels einer Schraube durch die Retorte B (Fig. 11 und

12 Taf. 16) hindurchgedrückt wird, welche in dem mit Feuerzügen Q versehenen Ofen A liegt.

Ueber der vorderen Oeffnung der Retorte ist ein Trichter C mit Hebel und Schraube O zur Befestigung

des Trichterdeckels angebracht, durch welchen die Kohle in die Retorte eingeführt

wird. Der Trichter enthält eine Zuführungsschraube R,

welche durch das auf der Welle F sitzende Schraubenrad

H und die auf dem Ständer M gelagerten Schraube s angetrieben wird.

Ueber der hinteren oberen Oeffnung der Retorte ist ein Rohr L aufgesetzt, welches zur Ueberführung der Gase nach der Vorlage dient,

während die untere Oeffnung in einen groſsen, durch eine Thür K luftdicht verschlossenen Behälter J zur Aufnahme der Kokes mündet. Durch die ganze Länge

der Retorte B und noch über die mit Asbest

abgedichteten Stopfbüchse G vorstehend ist eine

Hohlwelle F aus Guſseisen oder Schmiedeisen angeordnet,

welche innerhalb der Retorte eine Schraube D trägt.

Diese Schraube kann aus Chamotte oder Asbest oder aus einer Mischung beider

bestehen, damit eine sich etwa auf derselben bildende Kohlenstoffablagerung schnell

entfernt werden kann, und behufs Verstärkung eine Eisenspindel erhalten. Das hintere

Ende der Hohlwelle steht mit einem Rohre in Verbindung, durch welches die

durchstreichende heiſse Luft nach dem Ofen geleitet wird; hierdurch wird derselbe

mit erhitzter Luft gespeist, während die Hohlwelle immer kühl gehalten und so gegen

Zerstörung geschützt wird.

Tafeln