| Titel: | Neuere chemische Apparate für Fabrikbetrieb. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 155 |

| Download: | XML |

Neuere chemische Apparate für

Fabrikbetrieb.

(Patentklasse 12. Fortsetzung des Berichtes Bd.

252 S. 70.)

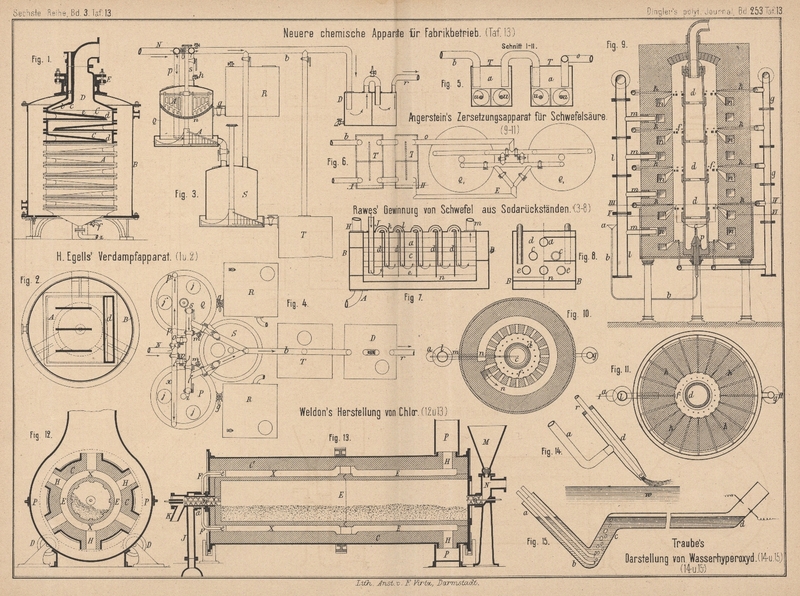

Mit Abbildungen auf Tafel 13.

Neuere chemische Apparate für Fabrikbetrieb.

Zur Abdampfung und Destillation von Flüssigkeiten

empfiehlt P. Calliburcés in Paris (* D. R. P. Nr. 26327

vom 24. Februar 1883), dieselben in einem geschlossenen Gefäſse zu zerstäuben und

Luft hindurch zu treiben.

B. Egells in Berlin (* D. R. P. Nr. 27162 vom 25.

Oktober 1883) beschreibt einen ununterbrochen wirkenden

Verdampfapparat A (Fig. 1 und

2 Taf. 13) mit Mantel B. Das Abdampfgefäſs

trägt nach innen gerichtete, wechselweise von den beiden gegenüber liegenden Seiten

eingeführte, auſsen offene Taschen C. In der Wandung

des Dornes D befindet sich ein Zufluſsrohr a, durch welches die zu verarbeitende Flüssigkeit

zunächst in die über die ganze Breite des Apparates laufende Rinne c und von da gleichmäſsig über die Vertheilungsplatte

b läuft, so daſs sie in breiter dünner Schicht auf

der ersten Tasche C ankommt. Die obere Wand e der Taschen ist schwach geneigt, fallt aber am Ende

mit einer starken Schrägung d ab, während die

Bodenplatte wagerecht ist und, falls Dampf zur Heizung dient, dem sich im Inneren

der Tasche bildenden Condensationswasser leichten Abfluſs gestattet.

Die zu behandelnde Flüssigkeit geht auf den erwärmten oberen Platten der Taschen

langsam nieder, bis dieselbe, durch die Schrägung d

gezwungen, von der folgenden Schicht gleichsam abreiſst und in einzelnen Strahlen oder Tropfen der

nächsten Tasche zufällt. Um jederzeit prüfen zu können, ob die Flüssigkeit die

gewünschten Eigenschaften erlangt hat, befindet sich dicht über dem Abfluſsrohre z oder mittels Dreiwegeverschlusses in demselben ein

Probirhahn f. Auch kann am Boden des Gefäſses ein

Schauglas angebracht werden.

Wo es sich um die Verarbeitung von Säuren handelt, wird man den inneren Apparat aus

Blei, Porzellan, Steingut o. dgl. darstellen. Ist die zu verarbeitende Flüssigkeit

ohne Einfluſs auf Metalle, so wird das gute Wärmeleitungsvermögen am besten durch

die Anwendung von Kupfer, Messing und selbst Eisen nackt oder verzinnt zur Wirkung

kommen, während der äuſsere Mantel immer aus Metallen gefertigt werden kann. Um die

Verschiedenheiten der Ausdehnung des äuſseren und inneren Apparates auszugleichen,

geht der domförmige Auslauf des oberen Theiles des Verdampfapparates durch eine

Stopfbüchse E, über welcher alsdann durch Knierohr o.

dgl. die Verbindung mit Destillirblasen oder anderen Vorlagen, oder auch mit einem

Strahlapparate oder Condensator und darauf folgender Luftpumpe bewirkt wird.

Nach W. Weldon in London (* D. R. P. Nr. 27137 vom 2.

Oktober 1883) hat bei der Herstellung von Chlor das

Gemisch von Manganchlorür und anderen Stoffen (vgl. 1882 245 * 24) nicht genügende Cohäsion; um die ursprüngliche Form

beizubehalten; vielmehr zerfallen die Stücke in Pulver, welches dann das weitere

Durchstreichen der Luft durch die Beschickung verhindert, wenn, wie früher

angegeben, der zur Behandlung dienende Apparat aus einer Reihe von senkrechten

Cylindern besteht. Das pulverförmige Material soll nun in einer cylindrischen

Retorte behandelt werden, welche von auſsen erhitzt und so eingerichtet ist, daſs an

einem Ende das zu behandelnde Material regelmäſsig und selbstthätig eingeführt und

am anderen Ende das feste Reactionsproduct ebenso entleert werden kann.

Die Retorte E (Fig. 12 und

13 Taf. 13) kann aus feuerfestem Thone oder aus Guſseisen oder auch aus

beiden Materialen bestehen. Am besten scheint es, dieselbe zum gröſseren Theile

ihrer Länge aus feuerfestem Thon zu machen und nur den Theil, wo die Beschickung

eingeführt wird, auf eine kurze Strecke aus Guſseisen. Den äuſseren Cylinder C kann man aus Schmiedeisen mit feuerfestem Futter

herstellen. Das Ganze ruht und dreht sich auf den Reibungsrollen D. Durch Röhren F tritt

Heizgas aus einem Generator in die ringförmige Verbrennungskammer X ein, durch Oeffnungen e

die nöthige Verbrennungsluft. Das Heizgas kommt in dem unbeweglichen Rohre J an, welches mit den Röhren F durch eine ringförmige Leitung a verbunden

ist. Durch das Rohr K tritt Luft in das Innere der

Retorte E ein und wird hierdurch auch das feste

Reactionsproduct, welches in der Retorte entsteht, entleert. Diese Entleerung wird

durch schraubenförmig gestellte Flügel erleichtert, welche an der Achse n sitzen.

Die mit dem entwickelten Chlor beladenen Gase entweichen durch das Rohr N, welches auch zur Beschickung der Retorte dient. Die

Masse wird in den Trichter M eingetragen, in kleinen

Posten nach N eingeführt und dann mittels der an der

Achse o befindlichen Schraubenflügel in die Retorte E hineingeschoben. Die Achsen n und o können entweder unbeweglich sein,

oder sich in der entgegengesetzten Richtung wie die Retorte E drehen. Die Verbrennungsproducte treten aus der ringförmigen

Verbrennungskammer X durch die Oeffnungen H in die feste Rauchkammer P.

Das früher beschriebene Verfahren zur Herstellung von Chlor wird nun dahin geändert,

daſs man entweder festes MnCl2 oder eine feste

Mischung von MnCl2 und MgCl2 oder CaCl2

pulverisirt und mit Pulver des festen Rückstandes von der vierten Operation

vermengt. Ehe die Rückstandslauge von der Behandlung eines Manganites mit Salzsäure

in gewöhnlichen Apparaten verdampft werden kann, muſs sie vollständig von freier

Säure befreit werden. Wenn das feste Rückstandsproduct Magnesiummanganit oder

Calciummanganit ist, so kann diese Rückstandslauge leicht durch das Magnesiumoxyd

oder Calciumoxyd eines Ueberschusses jenes Productes neutralisirt werden; hat man

aber Manganmanganit, so wird die Rückstandslauge aus den Entwickelungsgefäſsen

abgelassen, ohne sie erst zu neutralisiren, und die saure Lauge wird auf die Spitze

eines mit Kieseln oder anderem der Salzsäure widerstehenden Materiale gefüllten

Thurmes gepumpt. Während die saure Lauge an diesem Thurme in dünnen Schichten

herabrinnt, begegnet sie einem aufsteigenden Strome von heiſsen Gasen, etwa sonst

unbenutzt abziehenden Rauchgasen o. dgl. Das Verhältniſs, in welchem die heiſsen

Gase unten an dem Thurme eintreten, und dasjenige, in welchem die saure Lauge oben

einflieſst, sind so regulirt, daſs, wenn die theilweise eingedampfte Lauge den Boden

des Thurmes erreicht, sämmtliche ursprünglich darin enthalten gewesene freie Säure

durch die heiſsen Gase, mit denen die Säure in Berührung gekommen, weggeführt worden

ist; daher befindet sich dann die aus dem Boden des Thurmes ausflieſsende Lauge in

einem solchen Zustande, daſs ihre weitere Eindampfung in den gewöhnlich zur

Verdampfung von Flüssigkeiten dienenden Apparaten geschehen kann. Die oben aus dem

Thurme entweichenden Gase sind mit Wasser- und Salzsäuredampf gemischt und müssen

daher durch einen Condensationsapparat geleitet werden. Die schwache Salzsäure,

welche hier niedergeschlagen wird, kann in den Apparaten, worin die bei der

Sulfatfabrikation entstehende Salzsäure condensirt wird, statt frischen Wassers

benutzt werden.

Es war früher vorgeschrieben, daſs, ehe man festes MnCl2 oder eine Mischung von festem MnCl2

entweder mit MgCl2 oder mit CaCl2 der Wirkung von Hitze und Luft aussetzt, dieses

feste MnCl2 oder die Mischung von festem MnCl2 mit MgCl2 oder

CaCl2 erst mit einem Theile des festen Rückstandsproductes

von der Behandlung dieser Chloride oder Mischung von Chloriden mit Hitze und Luft

gemischt werden sollte. Der Zweck hiervon war der, das Zusammenschmelzen der

Chloride zu einer flüssigen Masse zu vermeiden und dieselben mechanisch so zu

vertheilen, daſs die der Luft, womit die Chloride behandelt werden müssen,

auszusetzende Oberfläche gröſser wird, als wenn diese mechanische Vertheilung der

Chloride nicht stattgefunden hätte. Aus demselben Grunde ist es vorgeschrieben,

daſs, wenn die festen Chloride oder Mischungen von Chloriden im Zustande von Pulver

gebraucht werden, dieses Pulver vor der Behandlung mit Hitze und Luft zuerst mit

Pulver des festen Rückstandes von einer vorhergegangenen Operation gemischt werden

soll.

Verwendet man nun den beschriebenen Retortenofen und ist derselbe lang genug und

derart erhitzt, daſs die Wärme an dem Ende der Retorte, an welchem die Beschickung

eingeführt wird, unterhalb des Schmelzpunktes des angewendeten Chlorides oder der

Mischung von Chloriden bleibt, so kann die Retorte mit diesen Chloriden allein

gespeist werden; die nothwendige Mischung der Chloride mit dem festen

Rückstandsproducte von der Behandlung dieser Chloride mit Hitze und Luft wird dann

später in der Retorte selbst eintreten, ehe diese Chloride einen Theil der Retorte

erreichen, dessen Temperatur hoch genug ist, um dieselben zum Schmelzen zu

bringen.

F. B. Rawes in Stratford, England (* D. R. P. Nr. 25 771

vom 17. Oktober 1882) will zur Gewinnung von Schwefel aus

Erdsulfiden, z.B. Sodarückständen, diese mit Kohlensäure behandeln. Zur Gewinnung derselben läſst er Verbrennungsgase

durch Rohr A (Fig. 7 und

8 Taf. 13) in den Apparat B treten, um das

in demselben befindliche doppeltkohlensaure Alkali zu erwärmen und ungefähr die

Hälfte der in demselben enthaltenen Kohlensäure auszutreiben. Oberhalb dieses Raumes

befindet sich der Boden n des geschlossenen Kastens,

welcher anfangs fast gänzlich mit einer concentrirten Lösung von Soda oder einem

anderen Alkalimonocarbonate angefüllt ist. Die Gase streichen nun in der Richtung

der Pfeile durch die Rohre e, c, a und entweichen durch

Rohr H. Man kann nun eine Anzahl derartiger Apparate

benutzen und die zum Theile abgekühlten Gase dazu verwenden, einen Apparat

vorzuwärmen, der alsdann von frischen oder heiſseren Verbrennungsproducten

durchströmt wird, um denselben auf die erforderliche Temperatur zu erhöhen, oder die

Wärme der Gase wird in anderer Weise ausgenutzt. Sind die Gase hinreichend

abgekühlt, so werden sie durch die von den lothrechten Wänden d gebildeten Abtheilungen geleitet. Die Gase treten bei

J ein, gelangen durch das gebogene Rohr k in die nächste Abtheilung, durch das gebogene Rohr

l in die nächstfolgende Abtheilung u.s.f., während

sie den Apparat bei m verlassen. Dadurch verwandelt

sich die absorbirende Lösung in eine Bicarbonat enthaltende Flüssigkeit, während bei

m wenig mehr als Stickstoff und etwas Sauerstoff

entweicht. Während dieser Absorption muſs der Apparat kühl gehalten werden, zu welchem Zwecke kaltes

Wasser durch die Rohre e, c und a geleitet wird. Die mit Kohlensäure angereicherte Lösung läſst man vom

ausgeschiedenen Bicarbonate ablaufen und benutzt sie zur Lösung von Monocarbonat,

welches in ähnlicher Weise mit Kohlensäure übersättigt wird, während aus dem

abgeschiedenen Bicarbonate ungefähr die Hälfte der Kohlensäure durch Erwärmen auf

100 bis 150° ausgetrieben wird. Dies geschieht dadurch, daſs man die Brenngase durch

die Rohre e, c und a

leitet, wobei das Bicarbonat in Monocarbonat umgewandelt wird.

Die so gereinigte Kohlensäure wird durch Rohr N in den

Apparat Fig. 3 und

4 Taf. 13 geleitet. Das Gas tritt durch Rohr o und p an dem unteren Ende des Cylinders Q ein. Die Cylinder Q und

P werden nun mit den zu behandelnden

Sodarückständen o. dgl. angefüllt. Die durch den Cylinder Q streichende Kohlensäure wird von dem in demselben befindlichen Sulfide

absorbirt, wobei Schwefelwasserstoff frei wird, während die nicht absorbirte

Kohlensäure durch die Rohre s, v, x in den Cylinder P gelangt, von dem in letzterem befindlichen Sulfide

aufgenommen wird und ebenfalls Schwefelwasserstoff frei macht. Alsdann steigen die

Gase durch die Rohrleitung z und b in den Absorptionskasten D. Dieser ist mit mehreren Scheidewänden und Uebersteigrohren versehen und

mit Monocarbonat oder anderen Kohlensäure absorbirenden Substanzen angefüllt, welche

die in den abgehenden Gasen noch enthaltene Kohlensäure absorbiren. Das nunmehr fast

völlig gereinigte Schwefelwasserstoffgas verläſst den Apparat durch Rohr r und wird nach geeigneten Gefäſsen geleitet, um durch

die Einwirkung von Eisenoxyd o. dgl. zu freiem Schwefel reducirt oder in irgend

einer anderen Weise benutzt zu werden.

Die Rohre sind so angeordnet, daſs entweder der eine, oder der andere Cylinder Q oder P zuerst die

Kohlensäure erhält und daſs einer der beiden Cylinder abgesperrt und frisch mit

Sulfid gefüllt werden kann, ohne daſs der Gang des Apparates unterbrochen werden

muſs. Das Sulfid wird durch die Mannlöcher j

eingebracht und bleibt auf den durchlöcherten Böden n

liegen. Alsdann läſst man aus den Behältern R durch

Hähne g die Luft abhaltende alkalische

Vermittelungsflüssigkeit in den Cylinder Q oder P laufen, wobei die Luft durch Hahn h ausgetrieben wird. Nunmehr wird die Kohlensäure

eingelassen, nachdem vorher die Hähne entsprechend umgestellt waren. Die Kohlensäure

drückt einen Theil der in Q befindlichen Flüssigkeit

wieder nach R zurück, so daſs der Flüssigkeitsspiegel

in Q ungefähr um 6cm

sinkt, was durch ein Standglas beobachtet werden kann. Alsdann unterbricht man die

Verbindung des Behälters R mit dem Cylinder Q wieder und läſst die Gase weiter einströmen, während

das Rührwerk A in Thätigkeit gesetzt wird, bis die

gewünschte Entschwefelung des Sulfides beendet ist, was leicht durch Proben bestimmt

werden kann, welche man mittels des Hahnes m entnimmt. Der

Gaszufluſs wird alsdann abgesperrt und, während das Rührwerk A in Umdrehung bleibt, der Inhalt in Behälter S abgelassen; alsdann wird der Cylinder Q

frisch gefüllt und die Arbeit von Neuem begonnen. Hat sich die Masse in S gesetzt, so pumpt man die klare Flüssigkeit in den

Behälter R und läſst Wasser nach S laufen, worauf das Ganze in den Behälter T abgelassen wird. Die aus diesem gewonnene Flüssigkeit

kann mehrere Male zum Auswaschen benutzt und dann in einen der Behälter R geleitet werden, um den durch Verdampfung oder in

anderer Weise entstandenen Verlust zu ersetzen. Der in T sich absetzende Niederschlag kann entfernt und getrocknet oder auch in

dem Behälter selbst getrocknet werden.

Zur Oxydation von Eisenoxydul und zum Reduciren oder Zersetzen von

Schwefelwasserstoff zu freiem Schwefel dienen die in Fig. 5 und

6 Taf. 13 dargestellten Kästen T. Die für

den Eintritt der Gase dienenden Rohrleitungen reichen fast bis an die untere Kante

der Scheidewände a. Am Boden der Kästen sind Schnecken

u angebracht, welche in Umdrehung gesetzt werden,

um eine Bewegung der in den Kästen befindlichen Stoffe herbeizuführen. Die Brenngase

strömen durch Rohr b in die Kästen T, welche mit Eisenoxyd und Wasser oder einer schwachen

Säure angefüllt sind, und verlassen den letzten Kasten durch Rohr o nach den Entschwefelungscylindern Q1, während das in den

letzteren nicht absorbirte Gas durch Rohr E nach den

Kästen T zurückgeleitet wird und durch die zweiten

Abtheilungen der Kästen strömt. In den ersten Kästen geben die Gase Sauerstoff ab

und wandeln das Eisenoxydul in Eisenoxyd um, während sie in den

Entschwefelungscylindern die Kohlensäure abgeben, so daſs Schwefelwasserstoff frei

wird; letzterer tritt nebst den übrigen Gasen durch Rohr E in die zweiten Abtheilungen der Kästen T

ein und wirkt auf das Eisenoxyd, wobei Schwefel frei und das Eisenoxyd in Oxydul

verwandelt wird. Die Schnecken u befördern hierbei das

in der einen Abtheilung der Kästen erzeugte Oxydul in die andere, woselbst es wieder

höher oxydirt wird, während umgekehrt das in der Abtheilung erzeugte höhere Oxyd in

den anderen Abtheilungen reducirt und aus dem Schwefelwasserstoffe der Schwefel

ausgeschieden wird.

Der Apparat zur Zersetzung von Schwefelsäure von H. Angerstein in Schalke (* D. R. P. Nr. 26959 vom 14.

September 1883) bezweckt, das Winkler'sche Verfahren

der Anhydridgewinnung (vgl. 1879 233 142), welches an der

schnellen Zerstörung der senkrechten Zersetzungsröhre durch die von oben

herabträufelnde Schwefelsäure scheiterte, dadurch praktisch benutzbar zu machen,

daſs hier der Zutritt der Schwefelsäure nicht von oben, sondern von unten gestattet

und die Verdampfung derselben in eine flache Platinschale verlegt ist.

Das Zersetzungsrohr besteht aus einer Anzahl über einander gesetzter kleiner

Muffenrohre d (Fig. 9 bis

11 Taf. 13) aus feuerfestem Material, jedes mit einem durchlochten Boden

versehen, auf welchem die zur Zersetzung nothwendigen Thonbrocken über einander geschichtet sind. In das

unterste Rohr ragt von unten eine gelochte Porzellandüse p hinein, in welche ein Platinrohr b

eingedichtet ist, oben und unten mit Gewinde versehen. In das obere Gewinde wird

eine Platinschale c aufgeschraubt, in das untere ein

Platinrohr b, welches seitlich umgebogen ist und einen

Trichter a zum Einlassen der Schwefelsäure trägt.

Das Muffenrohr steht in einem aus feuerfestem Material hergestellten Ofen- die Wände

des letzteren durchdringen von unten und seitlich die Rohrdüsen k, aus denen von einer gemeinsamen Zuleitung g Gas unter Druck ausströmt, welches durch gleichfalls

unter Druck aus l durch die Stutzen m zugeführte Luft verbrannt wird. Diese Luft erwärmt

sich in den in den Ofenwänden ausgesparten Ringkanälen n und strömt heiſs in den Verbrennungsraum f

des Ofens, mischt sich dort mit dem Gase und erzeugt eine hohe Hitze.

Die Schwefelsäure läuft stetig in den äuſseren Trichter und durch das Platinrohr in

die Platinschale und verdampft; die Dämpfe werden auf dem Wege durch die Thonbrocken

in das Zersetzungsrohr in ihre Bestandtheile, Schwefligsäure und Sauerstoff,

zerlegt. Das erhaltene Gemisch wird zum Condensator und zum Platinasbest behufs

Ueberführung in Anhydrid abgeführt.

M. Traube in Breslau (* D. R. P. Nr. 27163 vom 26.

Oktober 1883) hat beobachtet, daſs eine Flamme von Kohlenoxyd in einer trockene Luft

haltigen Flasche keine Spur von Wasserstoffhyperoxyd

erzeugt, aber groſse Mengen dieser Verbindung, wenn sie auf Wasser geleitet wird und

in unmittelbarer Berührung mit demselben brennt. Auch die Wasserstoffflamme, wenn

sie in unmittelbare Berührung mit Wasser gebracht wird, ertheilt diesem einen sehr

groſsen Gehalt an Wasserstoffhyperoxyd. Die unmittelbare und möglichst ausgedehnte

Berührung der Flamme mit Wasser ist zur Bildung reichlicher Mengen von

Wasserstoffhyperoxyd durchaus erforderlich. Das Wasserstoffhyperoxyd entsteht nicht

erst bei der Berührung der Flamme mit Wasser, sondern ist in derselben bereits in

sehr groſser Menge vorgebildet. Unter gewöhnlichen Umständen wird es aber sofort,

nachdem es entstanden, durch die Glühhitze der Flamme fast vollständig wieder

zerstört; in Berührung mit Wasser dagegen entgeht es in Folge der abkühlenden

Wirkung desselben der Zersetzung wenigstens theilweise.

Man läſst das Gas, am besten das sogen. Wassergas, mit Luft gemischt, in eine lange,

wagerecht liegende Röhre eintreten, welche so weit mit Wasser gefüllt ist, daſs über

demselben ein schmaler Luftraum zur Aufnahme des Gasgemisches übrig bleibt. Die

Explosion dieses Gasgemisches wird durch elektrische Funken oder durch eine Flamme

bewirkt. Wie aus Fig. 15

Taf. 13 zu ersehen, ist die Röhre an dem einen Ende zu einem Knie b umgebogen, welches mit Wasser gefüllt wird. In dem

schräg aufwärts gerichteten Schenkel a befinden sich

zwei

Zuleitungsröhren, die eine für das brennbare Gas, die andere für Luft. Die

aufsteigenden Gasblasen gelangen durch den Schenkel c

zu dem über dem Wasser in der Röhre befindlichen Lufträume und werden, wenn sie an

das vordere aufsteigende Ende der Explosionsröhre d

gelangen, durch zwischen den eingeschmolzenen oder sonstwie eingeführten Drähten

überspringende Inductionsfunken oder durch eine an der Mündung befindliche Flamme

entzündet und zur Explosion gebracht.

Nach einem ferneren Vorschlage spritzt man mittels eines Zerstäubungsapparates

Wasserstaub durch die Flamme und fängt das auf diese Weise mit Wasserstoffhyperoxyd

beladene Wasser durch einen Schirm auf. Oder man leitet durch eine über Wasser

brennende Flamme einen Strom gepreſster Luft hindurch, ähnlich wie dies in der

Gebläselampe geschieht. Die gepreſste Luft wird in die an der unteren Mündung e (Fig. 14

Taf. 13) verjüngte Röhre r hineingetrieben, während in

das äuſsere Rohr d das brennbare Gas durch die seitlich

eingesetzte Röhre a eintritt. Wird dieses Gas an der

Mündung e angezündet, so wird durch den aus d austretenden Luftstrom die Flamme tief in die

Wassermasse w hineingetrieben, wenn das Gebläserohr

unter einem Winkel von 30 bis 45° gegen die Wasserfläche geneigt ist.

Tafeln