| Titel: | Neuerungen an Maschinen zur Herstellung von Papierstoff. |

| Autor: | G. Rohn |

| Fundstelle: | Band 253, Jahrgang 1884, S. 21 |

| Download: | XML |

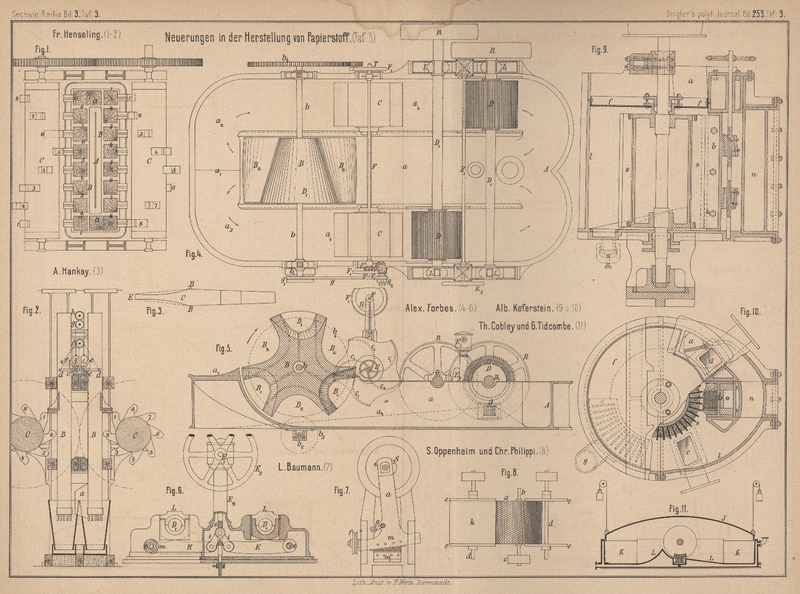

Neuerungen an Maschinen zur Herstellung von

Papierstoff.

Patentklasse 55. Mit Abbildungen im Texte und auf

Tafel 3.

Neuerungen an Maschinen zur Herstellung von

Papierstoff.

Als Fortsetzung des Berichtes in D. p. J. 1881 240 * 26Vgl. auch: Barton's Stellzeug für

Holländerwalzen 1883 250 * 452. Bracher's Hadernschneidmaschine 1883 250 * 394. Umpherston's bezieh. Wrigley's

Holländerconstruction 1882 243 * 199.

432. sind in Folgendem die in der Zwischenzeit bekannt gewordenen

Neuerungen behandelt, welche besonders die Maschinen zur Herstellung von Papierstoff

aus Lumpen betreffen.

An Hadernschneidmaschinen mit auf- und abbewegtem Messer

(vgl. Bracker 1883 250 *

394) ist von Louis Baumann in Offenburg (* D. R. P. Nr.

20328 vom 25. April 1882) eine Einrichtung für eine ziehende

Schneidbewegung angegeben. Das am Kurbelzapfen der mit einem Schwungrade

versehenen Welle S (Fig. 7 Taf.

3) angehängte Tragstück a für das obere Messer m ist gleichzeitig auf einer Seite durch ein kurzes

Gelenkstück g an das Maschinengestell angehängt. In

Folge dessen macht beim Auf- und Niedergange das Messer m auch eine Verdrehung gegen das untere Messer m1, so daſs nicht mehr ein bloſses

Zerhacken der Hadern, wie bei der einfachen Vertikalbewegung, sondern ein glattes

Schneiden derselben erzielt werden soll, was einen leichteren Gang der Maschine

bewirken würde. Der Vorschub der Hadern wird durch eine geriffelte Walze

bewerkstelligt, welche von der Schwungrad welle aus durch ein an dem Rade f angreifendes Reibungsgesperre beim Aufgange des

Messers bewegt wird.

Ein neues Verfahren zum Zerfasern von Lumpen und anderen

Faserstoffen von S. Oppenheim und Comp. und Chr. Philippi in Hainholz vor Hannover (* D. R. P. Nr.

25043 vom 29. Mai 1883) wird u.a. auch bei der Papierfabrikation Anwendung finden

können. Hiernach sollen die einzelnen Lumpen o. dgl. zu einem festen Körper

zusammengepreſst und dieser dann schabenden oder reiſsenden Werkzeugen dargeboten

werden. Die Ausführung hat auch dargethan, daſs, wenn Lumpen oder Faserstoffe in

Blechtrommeln stark zusammengedrückt werden, erstere nach Entfernung der Trommel

einen festen Cylinder ergeben, der sich vom Umfange aus abarbeiten und in die

feinsten Fasern auflösen läſst. Fig. 8 Taf.

3 veranschaulicht die wesentlichen Theile der benutzten Maschine. a ist eine auf der durch die Riemenrolle c mit ungefähr 600 Umgängen in der Minute angetriebenen

Welle b befestigte Trommel, welche auf ihrem Umfange

mit in Schraubenlinien laufenden Sägezähnen (Sägezahndraht) versehen ist und gegen

welche der zwischen Scheiben e auf der mit

entsprechender Geschwindigkeit und Richtung angetriebenen Welle d steckende Lumpencylinder k verschoben werden kann. Es sind zwei Wellen d angeordnet, damit immer ein Lumpencylinder vorbereitet werden kann,

während der andere zerfasert wird.Ganz die gleiche Einrichtung wird nach der Papierzeitung, 1883 * S. 1156 von G. F.

Evans in Mechanic Falls, Maine (Nordamerikanisches Patent Nr. 279

551) für Holz vorgeschlagen, indem ein zwischen

Spitzen rotirender runder Holzklotz einem langen cylindrischen Fräser

dargeboten werden soll. Uebrigens kommen schon vor etwa 20 Jahren bei der

Holzschliffbereitung Constructionen vor, bei denen das Holz zwischen Spitzen

bezieh. Dreizacken drehbar gefaſst gegen den rotirenden Schleifstein

gepreſst werden sollte (vgl. Siebrecht 1865 175 * 102.)

Für das „deutsche Geschirr“ ist eine Neuerung zu verzeichnen, welche in dem

Circular-Stampfwerke von Fr. Henseling in Delligsen (* D. R. P. Nr. 25509 vom 1. Mai 1883) besteht.

Es sind in einem Troge zwei Reihen auf gewöhnliche Weise durch Daumen wellen C gehobener Stampfen B

(Fig. 1 und 2 Taf. 3)

angeordnet und der Trog hat zwischen den beiden Reihen einen Steg A, so daſs, wie beim Holländer, ein in sich

verlaufender Kanal geschaffen ist, in welchem durch das nach einander erfolgende

Aufschlagen der Stampfen der Stoff kreist. Zu diesem Zwecke hat je eine der

Endstampfen 1 und 8 einen

Ansatz a erhalten, welcher durch seine untere schräge

Fläche den Stoff nach der anderen Stampfenreihe zu schiebt. Das bei dem alten

einreihigen Stampfwerke auftretende Anhäufen des Stoffes an dem einen Trogende ist

durch diese Anordnung vollkommen beseitigt. Um die Stampfen beim Entleeren des

Troges in gehobener Stellung zu erhalten, sind auf den festliegenden Achsen c lose die Hebel e

angeordnet, welche in entsprechende Ausschnitte der Stampfen treten können. Mit den

Hebeln e sind die Arme d

verbunden, von denen Schnüre, an deren anderem Ende Gewichte i hängen, über die Walze f gehen. Die

Gewichte i hängen gleichzeitig an auf den Walzen h bezieh. g befestigten

Schnüren und suchen, wenn die letzteren Schnüre lose sind, die Arme d zu heben und halten dadurch die Hebel e von den Stampfen B ab.

Werden aber die Gewichte i durch Aufwickeln der Schnüre

auf die Walzen g und h

gehoben, so fallen die Arme d durch ihr Eigengewicht,

die Hebel e kommen zur Anlage an die Stampfen und

halten dieselben durch Einschnappen in deren Ausschnitte in gehobener Stellung.

Henseling will dieses Stampfwerk besonders für die

Herstellung von braunem Holzstoffe (vgl. 1882 245 520) benutzen, da die Herstellung desselben durch

Schleifen oder mit Kollergängen groſse Kraft benöthigt und einen kurzen Stoff

ergibt. Das gekochte Holz soll in Stücke von 8 bis 10mm Stärke geschnitten und ¾ bis 1 Stunde unter Wasser gestampft werden.

Der gewonnene Stoff wird dann in einer Feinmühle weiter verarbeitet.

Um die Lumpen gleich bei ihrer Zerkleinerung im Halbzeugholländer der Wirkung

kochender Lösungen auszusetzen, also hiermit das vorhergehende Kochen in besonderen

Apparaten angeblich entbehrlich zu machen, versehen Th. H.

Cobley in Dunstable und G. Tidcombe jr. in

Watford (* D. R. P. Nr. 20131 vom 12. Januar 1882) einen Halbzeugholländer mit Heizvorrichtung und Verschluſsdeckel. Wie aus Fig.

11 Taf. 3 zu entnehmen, sind Boden, Kropf L

und Wand des Troges K hohl oder doppelwandig und kann

Dampf in dieselben treten. Statt dessen können auch durch eine Wand abgedeckte

Dampfröhren schlangenförmig im Inneren eines gewöhnlichen Holländertroges angeordnet

werden. Gegen das Ueberlaufen des Zeuges schützt der an Ketten hängende Deckel J. Durch das Kochen der Lösungen durch indirekten Dampf

gegenüber der direkten Dampfeinströmung wird an Dampf gespart werden können, die

Temperatur ist bequem zu messen und deren Erhaltung auf einer bestimmten Höhe leicht

durchzuführen. Durch das kräftige Umrühren und Zertheilen der kochenden Lumpen durch

die Holländerwalze sollen die Lösungen besser wirken, was wieder nicht ohne Einfluſs

auf die schnellere Zerkleinerung wäre. Für kleine Fabriken, welche keinen groſsen

Kocher besitzen, sollen solche Holländer zweckmäſsig sein.

Fig. 1., Bd. 253, S. 23

Bei Grundwerken der Holländer will J. P. Korschilgen in Berg.-Gladbach (* D. R. P. Nr.

18875 vom 27. November 1881) die Holländerwalze je nach den zu bearbeitenden

Stoffen, wie aus Textfigur 1 zu entnehmen ist, von

0,1 bis 0,33 ihres Umfanges mit radial gestellten Messern umschlieſsen. Dabei werden

diese Messer etwas schräg gestellt, so daſs sie einen Winkel von 1 bis 15° mit den

Messern der Walze bilden, und ist dieser Winkel also für alle Grundwerksmesser

gegenüber den sonstigen parallelen Messern der gleiche. Durch die gröſsere Anzahl

Messer soll das Zeug schneller und schonender bearbeitet werden; doch ist dabei zu

bedenken, daſs bei der

Verstellung der Walze der Abstand für alle Messer nicht der gleiche wird und daher

nicht immer alle Messer in gleicher Weise wirken können. Nach dem Zusatzpatente *

Nr. 20748 vom 1. Juni 1882 sollen solche Grundwerke aus Stein hergestellt werden, um schwache Fasern, wie Papierabfälle, Stroh u. dgl., mahlen zu können, Steingrundwerke sind

allerdings nicht neu und deren Benutzung für empfindlichere Stoffe bekannt.

Bei Holländermessern, welche bisher immer flach

ausgeführt wurden, will A. Hankey in Rochdale, Mass.

(Nordamerikanisches Patent Nr. 288 234, vgl. Papierzeitung, 1883 S. 468) die Beobachtung gemacht haben, daſs solche

Messer, wenn sie hohl geschliffen sind, besser halten.

Von der stärksten Stelle bei E (Fig. 3 Taf.

3) nimmt die Dicke des Messers nach C hin ab, bis sie

bei B wieder die zur Fassung erforderliche Stärke

erlangt. Diese Form bedingt eine auch bei Abnutzung des Messers gleichbleibende

Schärfe und kann deshalb eine kräftigere Wirkung herbeiführen.

Eine von Alex. Forbes in Dalkeith, Schottland (* D. R.

P. Nr. 11962 vom 30. April 1880) angegebene Holländerconstruction schlieſst mehrere Neuerungen in sich, in so fern als

sich dieselbe als Doppelholländer oder als eine Vereinigung zweier einfacher

Holländer betrachten läſst. Wie aus dem Grundrisse Fig. 4 Taf.

3 zu ersehen, sind zwei Messerwalzen D vorhanden und

der freie Theil des Kanales im gewöhnlichen Holländertroge für beide Walzen in einen

etwas breiteren zwischen den Messerwalzen liegenden Kanal a verschmolzen. In diesem Kanäle a liegt ein

von der unter dem Troge liegenden Welle b2 durch Zahnräder b3 und b4 angetriebenes Schöpfrad B mit 6 abwechselnd nach beiden Seiten schräg verlaufenden runden

Ausschnitten B1 und B2, welche immer auf

der hohen Seite durch die Rad wand verschlossen, auf der tiefen Seite aber offen

sind. Der Mittelkanal a schlieſst sich an seinem Ende

an die Walze an (vgl. Durchschnitt Fig. 5) und

von der höchsten Stelle dieses Anschlusses laufen von einer Geraden a1 schräge Flächen a2 und a3 in die Kanäle a4 der Messerwalzen

herunter. Die Bodenflächen dieser Kanäle sind zu den Grundwerken G sanft ansteigend und fallen hinter denselben sofort

schräg ab, so daſs der gewöhnliche, die Messerwalze hinter dem Grundwerke umgebende

Kropf nicht vorhanden ist. Die durch den Kropf hervorgebrachte Wirkung, durch das

Auswerfen den Stoff zu mischen und die Bewegung desselben zu befördern, wird hier

durch das Schöpfrad B (wie bei Debié, vgl. 1874 213 * 289) bewerkstelligt. Der

bei beiden Messerwalzen D durch das Grundwerk gegangene

Stoff wird durch die nach der Mitte des Kanales a

gebogene Form der Wand A in diesen Kanal geführt,

vermischt sich in demselben und gelangt so zu dem Schöpfrade B, welches den Stoff hebt und vermöge seiner Form abwechselnd nach beiden

Seiten wieder in die zu den Messerwalzen führenden Kanäle a2, a3 schüttet. Es findet also eine sehr innige

Vermischung des Stoffes

statt und ist dabei auch zu berücksichtigen, daſs der Uebelstand des gewöhnlichen

Holländers, wonach die auſsen an der Wandung des Troges befindlichen Stofftheile

weniger oft der Wirkung der Messerwalze ausgesetzt werden als die innen am Stege

befindlichen Theile, aufgehoben ist (vgl. Umpherston

und Wrigley 1882 243 * 199.

432). Da die Walzenmesser den Stoff im Kröpfe nicht mehr zu heben brauchen, so

können dieselben enger auf der Walze stehen und es können sich in den kleineren

Räumen zwischen denselben nicht leicht gröſsere Klumpen ansetzen, welche dann, ohne

bearbeitet zu werden, durchgehen, wie es beim gewöhnlichen Halbzeugholländer mit

weit gestellten Walzenmessern der Fall sein kann. Da sich die beiden Walzen nach

gleicher Richtung drehen, so könnte man sie auch auf einer Welle anordnen. Besser

ist jedoch, jede Walze für sich auf einer besonderen Welle D1 anzubringen, wie in Fig. 5

gezeichnet ist, und beide gesondert mittels Riemenscheiben R von der Vorgelegewelle aus zu treiben, von welcher auch die unter dem

Troge liegende Welle b2

mittels Scheibe b1 ihre

Bewegung erhält.

Für die gleichzeitige parallele Stellung der Walzen D

ist die Einrichtung Fig. 6

angegeben, welche im Wesentlichen auch schon bei gewöhnlichen Holländern angewendet

wird. Im oberen Theile der zwischen den Walzenlagern L

stehenden Säulen E2

liegt quer über dem Holländer die durch das Handrad E3 drehbare Welle E1, welche mittels Kegelräder gleichzeitig

die beiden in den Säulen E2 befindlichen Schraubenspindeln s in

Bewegung setzt. Die Lager L ruhen auf den um die Zapfen

e drehbaren Hebeln E,

deren anderes Ende mit den Gelenkstücken t an der

Mutter der Schraubenspindel s hängt. Bei Drehung des

Handrades E3 werden

dann gleichzeitig beide Walzen D gleichmäſsig gehoben

oder gesenkt. Es ist aber noch eine weitere feine Stellung vorhanden, welche neu ist

und dadurch erzielt wird, daſs die Bolzen e excentrisch

gelagert sind und bei ihrer Verdrehung entsprechend die Hebel E heben oder senken. Die Bolzen e werden mit Hilfe eines Schlüssels gedreht, zu welchem Behufe sie am Ende

vierkantig sind, und entweder durch Klemmschrauben, oder, wie im linken Theile der

Fig. 6 sichtbar, mit Hilfe eines besonderen Ringes m festgestellt. Der Bolzen e ist hinter dem Vierkante achteckig und paſst darauf ein Ring, welcher

aber auſsen sechskantig ist und in ein entsprechendes Loch greift. Dreht man z.B.

den Bolzen e um ⅙ nach rechts und dann den Ring um ⅛

nach links, so erhält man 1/24 Drehung des Bolzens nach rechts.

Eine weitere Neuerung besteht in besonders geformten Waschtrommeln C (Fig. 5),

welche auch den Zweck haben, die Bewegung des Stoffes zu fördern. Dieselben liegen

vor den Walzen D und sind nicht wie gewöhnlich

cylindrisch, sondern besitzen eine mehreckig geschwungene Form und im Inneren an die

Ecken anschlieſsende Schaufeln c1 so daſs sie eine Anzahl mit gebogenen Sieben

überzogener Schöpfgefäſse bilden. Beim Eintauchen in den Stoff treiben die Trommeln

durch ihre Form den Stoff

theilweise vorwärts, heben ihn auch ein wenig und das Wasser tritt dabei kräftig

durch die Siebe, um durch die Schaufeln c1 nach der Mitte zu und dort seitlich abgeführt zu

werden. Durch die starke Entwässerung vor den Walzen soll der Stoff in einem

verdickten Zustande zu dem Angriffe der Messer kommen und der letztere dadurch auch

besser sein. Zu berücksichtigen bleibt jedoch bei dieser Stoffbeförderung durch

solche Trommeln, daſs dieselben nicht bis an den Boden eintauchen und sich folglich

dort eine ruhende Schicht bilden wird, welche nur sehr langsam zu den Messern

gelangen kann. Wenn mit den Trommeln C nicht gewaschen

wird, läuft natürlich das entzogene Wasser wieder in den Holländertrog zurück. Die

Entwässerung wird vermöge der gewählten Trommelform wohl kräftig ausfallen; doch

steht zu befürchten, daſs bei dem gröſseren Drucke viele feine Fasern mit entzogen

werden und die Siebflächen sich bald zusetzen.

Endlich ist noch eine Einrichtung angegeben, um die Waschtrommeln C, wenn sie zur Stoffbewegung nicht benutzt werden

sollen, selbstthätig auszuheben. Ueber den

Waschtrommeln liegt in den Lagerböcken H die Welle F, auf welcher zu beiden Seiten Kurbelscheiben F1 sitzen. Von den

Zapfen dieser Schüben F1 gehen Stangen T zu den Zapfen der

Waschtrommelwelle, so daſs bei halber Drehung die Kurbelscheiben F1 der Wasch trommeln

dieselben ausgehoben und bei weiterer halben Drehung wieder in den Stoff eingetaucht

werden. Der Antrieb der Kurbelscheiben erfolgt von der Schöpfradwelle b aus mittels eines Riemens g, welcher durch Kegelräder die stehende Welle f in Bewegung setzt, deren Schnecke f1 in ein auf der Welle festes Rad r greift. Durch Verschiebung des Riemens von den

Losscheiben auf die Festscheiben g1 und g2 wird dann der Trieb eingerückt.

Fig. 2., Bd. 253, S. 26

Der beim Waschen im Holländer auftretende Uebelstand, daſs durch die Siebflächen

immer fein gemahlene Fasern mit dem Waschwasser durchgehen, mag den Gedanken einer

ununterbrochenen Entnahme des fein gemahlenen

Stoffes und damit eines ununterbrochenen Betriebes des Holländers

nahegelegt haben. Es benutzen wenigstens die für diesen Zweck angegebenen beiden

Einrichtungen nur die für das Waschen vorhandenen Theile. Die erste Einrichtung von

F. Strobel in Chemnitz (* D. R. P. Nr. 21275 vom

18. Mai 1882) bringt, wie in Textfigur 2 angedeutet

ist, nur statt der vorderen Waschscheibe eine Siebtrommel S an, welche durch ein Spritzrohr r gereinigt

wird; doch kann zur Erreichung des gleichen Zweckes auch die Waschscheibe bestehen

bleiben. Ist nach der Beschickung mit grobem Stoffe der Holländer einige Zeit

gelaufen, so werden die Blindscheiben b und b1 entfernt und der von

der Walze W in die Höhe an die Haube H geschleuderte Stoff trifft beim Abfallen den

Siebrahmen s

und die Siebtrommel S, wobei die feinen Fasern mit dem Wasser durch die

Sieböffnungen gehen und durch den Kanal k und die

Achsenöffnung der Siebtrommel abgeführt und dann auf bekannte Weise entnäſst

werden.

Das Schleudern des Stoffes gegen die Siebflächen soll auch durch besondere

Flügelwalzen geschehen, wie es bei der zweiten Einrichtung von W. J. A. Reimann in Breslau (* D. R. P. Nr. 24290 vom

3. Februar 1883) in Textfigur 3 dargestellt ist. Die

Siebe S und S1 sind hier Roste und die Stäbe derselben auf der

oberen Seite mit Rinnen versehen. Die Roste stehen mehr senkrecht gegen den von der

Walze W und der vor derselben liegenden Flügelwalze L in die Höhe geschleuderten Stoff und sind auch in der

Breite dieser Walzen schräg gestellt, so daſs die durchgeworfenen und auf den Rinnen

aufgefangenen feinen Fasern seitwärts mit dem Wasser in eine Rinne R ablaufen können, um in den nächsten Holländer geführt

zu werden. Von dem letzten Holländer soll der feine Stoff sofort zur Papiermaschine

gelangen.

Fig. 3., Bd. 253, S. 27

So verlockend ein ununterbrochener Betrieb der Holländer auch erscheint, so ist doch

zu bedenken, daſs bei der dann ebenfalls ununterbrochenen Beschickung der grobe

Stoff sich nicht im Gange seiner Bearbeitung an den schon feineren Stoff

anschlieſst, sondern mit diesem vermischt wird, so daſs hierbei besonders die

feineren Fasern an und zwischen die groben Stofftheile sich festhängen. Wo bleibt

dann auch der mit der allmählichen Verfeinerung des Stoffes vermehrte Messerangriff

durch Tieferstellung der Walze gegen das Grundwerk?

In Verfolgung seiner Holländerform (vgl. 1881 240 * 30)

hat Alb. Keferstein in Halle a. d. S. (* D. R. P. Nr.

24895 vom 4. Februar 1883) eine neue vertikale

Stoffmühle angegeben, welche in Fig. 9 und

10 Taf. 3 skizzirt ist und im Gegensatze zur früheren Construction nur

ein Grundwerk b hat, hinter dem ein Stoffgang n angeordnet ist. Die Hadern werden durch die Oeffnung

a eingebracht und durch die Oeffnung c am Boden abgelassen; das Wasser tritt am Boden durch

d zu und das schmutzige Wasser oben durch das

Deckelsieb f nach g ab.

Bei nicht mehr als 100 bis 120 Umdrehungen der Walze s

soll der Stoff dem Grundwerke gut zugeleitet werden, bei rascherem Umlaufe aber sich

vor dem Grundwerke anstauen und dann theilweise durch den Stoffgang n um das Grundwerk geleitet werden. Damit der Stoff

auch dann noch genügend zum Grundwerke gebracht wird, ist der Gang n durch eine Klappe theilweise zu verschlieſsen. Jedoch

auch bei der geringeren Geschwindigkeit dürfte schon durch die Kreisbewegung des

Stoffes eine Sonderung desselben eintreten, da die gröberen und schwereren Theile

nach auſsen an die Wandung l treten und sich in dem

Stoffgange n

anstauen, so daſs stets

ein groſser Theil unbearbeiteten Stoffes dort stehen würde; der Stoffgang n dürfte sich auch leicht versacken.

Keferstein will mit dieser Holländerform auch

ununterbrochen Ganzstoff mahlen und bricht zu diesem Zwecke die Messer der Walze am

unteren Theile bei z etwas ab, so daſs der Ganzstoff

dort nur gebürstet wird. Durch eine Verengung des Stoffraumes um die Walze soll dann

keine Vermischung des Stoffes in der Lothrechten eintreten und folglich der fertige

Ganzstoff immer unten abgelassen werden können.

Schlieſslich sei noch eine von Max Friedrich in

Plagwitz-Leipzig (* D. R. P. Nr. 23107 vom 2. August 1882) angegebene Einrichtung

einer dem Holländer ähnlichen Maschine erwähnt, um für die Papierfabrikation

verwendbare Fasern aus Torf zu gewinnen. Statt der Messerwalze läuft in dem glatten,

kein Grundwerk besitzenden Kröpfe eine Walze T (Textfigur 4) von wellenförmiger Umfangsfläche. Der

vorher auf besonderen Maschinen (vgl. Nehlmeyer 1883

250 * 451) zerkleinerte Torf wird in den Trog gefüllt

und durch die Walze T werden die Fasern von anklebendem

Schmutze gereinigt. Es werden dann in die in dem Troge kreisende Fasermasse Rechen

R von verschieden dichter Zinkenstellung

eingehängt, an denen sich entsprechend die verschieden langen Fasern absetzen,

welche dann mit den Rechen herausgenommen werden.

Fig. 4., Bd. 253, S. 28

Fig. 5., Bd. 253, S. 28

Diese Sortirung der Fasern nach verschiedener Länge wird auch erreicht durch

Einsetzen von verschiedenen Sieben S (Textfigur 5) in dem Kröpfe unter der Walze T. Beim gröbsten Siebe gehen mit dem Wasser auch die

feineren Fasern durch den Kanal K fort und es bleiben

in dem Troge nur die gröbsten Fasern rein gewaschen zurück; diese können auch zum

Verspinnen benutzt werden. Bei Wiederholung dieses Verfahrens mit immer feineren

Sieben S erhält man nach einander die verschiedenen

Fasersorten, welche mit Hadernstoff und anderen Stoffmaterialien vermischt zur

Weiterbearbeitung in einen gewöhnlichen Holländer gebracht werden.

G. Rohn.

Tafeln