| Titel: | Schleudermühlen zum Zubereiten des Modellsandes. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 453 |

| Download: | XML |

Schleudermühlen zum Zubereiten des

Modellsandes.

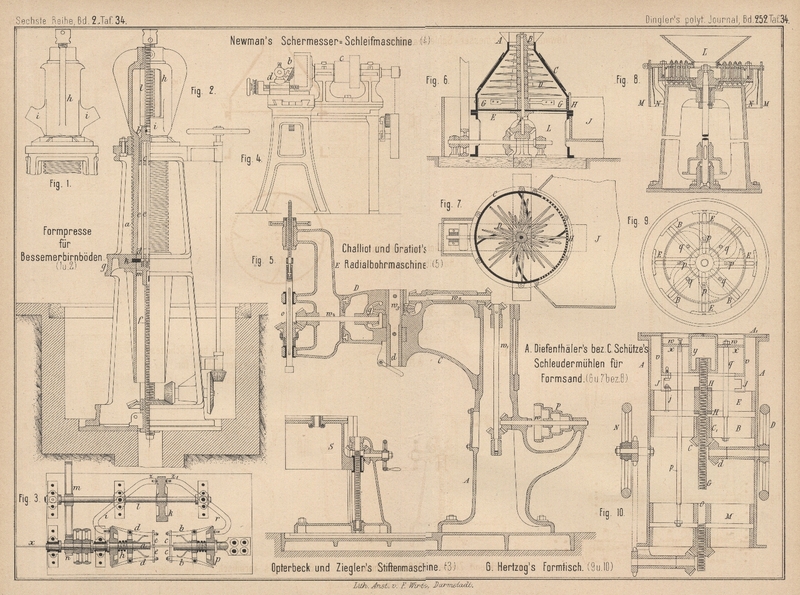

Mit Abbildungen auf Tafel 34.

Schleudermühlen zum Zubereiten des Modellsandes.

Die Beschaffenheit des Formsandes ist von groſsem Einflüsse auf die Genauigkeit der

Formen und die Reinheit der Güsse. Gewöhnlich wird der Formsand trocken gemahlen,

vom Arbeiter gesiebt und dann angefeuchtet. Schleudermühlen bezieh.

Schlagstiftmühlen zur innigen Mischung des Sandes kommen allmählich in weiteren

Gebrauch.Die Maschinenfabrik Sebold und Neff in Durlach

und andere Fabriken liefern seit einigen Jahren Carr's Schleudermühlen für Gieſsereien.

Der nachstehend beschriebene Apparat von A. Diefenthäler in

Mannheim (* D. R. P. Kl. 31 Nr. 23561

vom 24. December 1882) macht die Zubereitung des Formsandes unabhängig

von der Willkür des Arbeiters. Der vorher trocken gemahlene und gesiebte Formsand

wird nach dem Anfeuchten mittels einer Schaufel bei A

(Fig. 6 Taf. 34) in den Apparat aufgegeben und von der rotirenden Schnecke

B gleichmäſsig in den vom Guſsgehäuse C einerseits und dem Blechboden E andererseits umschlossenen Raum eingeführt. Dort wird er der Wirkung

schnell umlaufender schmiedeiserner Vierkantstäbe D

ausgesetzt, welche, zu je 8 Stück radial in guſseiserne Naben befestigt, über

einander gelagert fest mit der lothrechten Achse F

verbunden sind. Wie Fig. 7

zeigt, sind diese Stäbereihen schichtenweise gegen einander versetzt. Mittels eines

Riemens und eines Kegelradpaares wird die lothrechte Achse F mit etwa 400 Umläufen in der Minute angetrieben.

Das Guſsgehäuse C ruht auf dem Sockel L, welcher seinerseits wieder, mit einem Holzkreuze

verschraubt, auf dem Boden steht. Der in den Raum C

eingeführte Formsand wird nun von den rotirenden Stäben D durchgepeitscht und wiederholt wagerecht gegen das Gehäuse C geschleudert, welches sich nach unten erweitert, um

einerseits das Abgleiten des Formsandes von dem Mantel C zu erleichtern, andererseits aber auch die Wirkung der rotirenden Stäbe

durch gröſsere Umfangsgeschwindigkeiten nach unten in demselben Grade zu erhöhen,

als der Sand immer leichter bearbeitbar wird. Vermöge seiner Schwere immer wieder

lothrecht niederfallend, gelangt der Formsand endlich auf die beschriebene Art

gemischt und vorbereitet in den Bereich der Wurfschaufeln G, welche ebenfalls fest mit der Achse F

verbunden sind. Durch diese Schaufeln bezieh. dem von denselben erzeugten Luftstrom

wird der Sand alsdann durch die Drahtsiebe H

geschleudert, welche die Hälfte des Gehäuses C

umschlieſsen; der Sand fällt dann gleichmäſsig feucht, innig gemischt und

aufgelockert in die Kiste J fertig zum Gebrauche. Der

Mischraum ist leicht zugänglich durch vier im Gehäuse C

angebrachte und mit Deckeln verschlossene Oeffnungen, ebenso der Siebraum durch die

in Gelenken beweglichen Siebe H.

Um ein Ansetzen des Modellsandes am Blechboden E bezieh.

in der ringsum laufenden Ecke, welche Boden und Gehäuse mit einander bilden, zu

verhüten, sitzt der Blechboden, mit einer guſseisernen Nabe verschraubt, lose auf

der Achse F und nimmt beim Gange der Maschine eine

leicht federnde Bewegung an.

Zu demselben Zwecke wird von Carl Schütze in

Charlottenburg (* D. R. P. Kl. 50 Nr.

24803 vom 17. Februar 1883) eine stehende Anordnung der bekannten

Schleudermühle vorgeschlagen. Wie aus Fig. 8 Taf.

34 zu ersehen ist, besitzt diese Maschine zwei wagerechte Stiftenscheiben, von denen

die untere durch einen Riemen mit angemessener Geschwindigkeit um ihre lothrechte

Achse umgetrieben wird. Das in den Trichter L

aufgegebene Formmaterial gelangt direkt auf dieselbe, wird durch die

Centrifugalkraft nach auſsen befördert, von den Stiften mit groſser Geschwindigkeit

getroffen und dadurch zertrümmert und gut gemischt nach allen Seiten gegen den

beweglichen Lederumhang N hinausgeschleudert. Ein

Ansetzen des fertig gemahlenen und gemischten Sandes an diesen Umhang ist bei dessen

Beweglichkeit unmöglich. Der äuſsere feste Mantel M

soll nur ein gefährliches Hinausschleudern abgebrochener Stifte verhindern.

Tafeln