| Titel: | Herstellung von Kokes, Theer und Ammoniak. |

| Autor: | F. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 283 |

| Download: | XML |

Herstellung von Kokes, Theer und

Ammoniak.

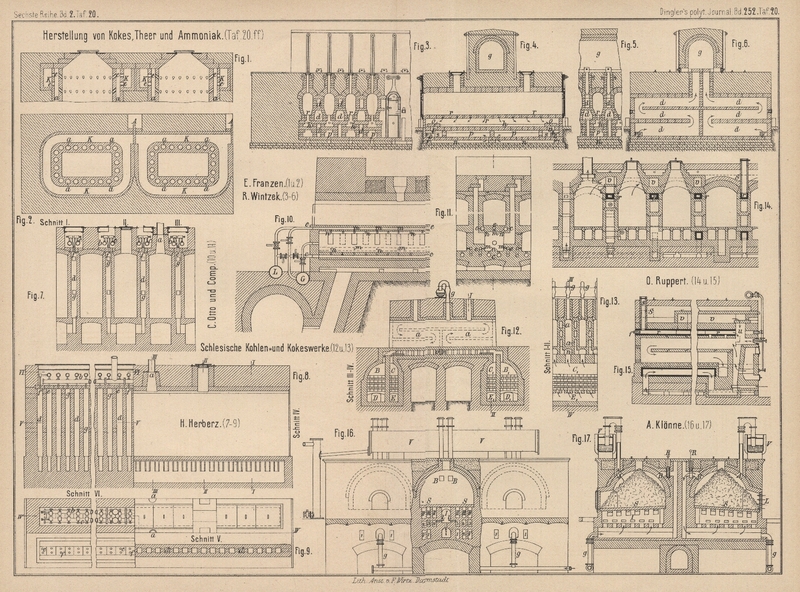

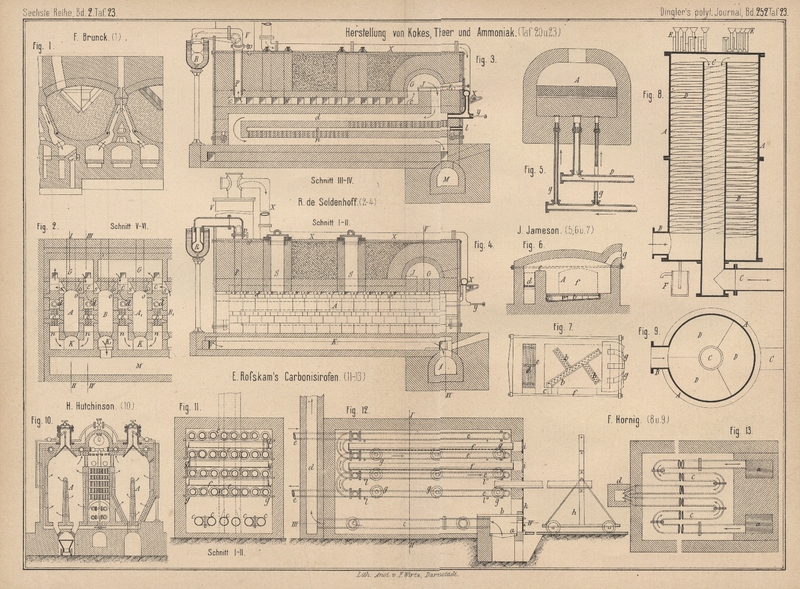

Patentklasse 10. Mit Abbildungen auf Tafel 20 und 23.

(Schluſs des Berichtes S. 253 d. Bd.)

Herstellung von Kokes, Theer und Ammoniak.

F.

Brunck in Mannheim (* D. R. P. Nr. 25499 vom 19. Mai 1883) will Luft und Heizgase

dadurch vorwärmen, daſs die Rauchabzugskanäle abwechselnd zur Luft- und Gaszuführung

benutzt werden. Er empfiehlt ferner einen breiten, schalen artigen Ofenquerschnitt,

welcher die Anlage mehrerer Sohlenkanäle gestattet, für die Wandheizung durch starke

Neigung der Wände und geringe Wandstärke angeblich guten Erfolg sichert und bei

welchem auſserdem die Sohle mit den Seitenwänden durch Curven von möglichst groſsem

Krümmungsradius oder durch geneigte Flächen derart verbunden ist, daſs die einzelnen

Anschluſswinkel mindestens 125° messen, wie im Querschnitte Fig. 1 Taf.

23 angedeutet ist. – Ob diese nicht gerade durch Einfachheit sich auszeichnende

Construction den Erwartungen entspricht, ist fraglich.

In dem Kokesofen von R. de Soldenhoff in Louvain, Belgien (* D. R. P. Nr. 25824 vom 9. März

1883) sollen zur Erzielung von möglichst viel Theer die Kohlen einer

allmählich steigenden Temperatur unterworfen werden. Jede Seitenwand der langen

rechtwinkligen Kammern A und B (Fig. 2 bis

4 Taf. 23) enthält 4 Kanäle c, d, e und n. Der obere Kanal c steht

mit dem Querzuge G in Verbindung, welche durch Register

J abgesperrt werden kann, und ist durch eine Anzahl

Löcher s mit der Kammer verbunden. Die Decke des mit

regulirbarer Einlaſsöffnung l versehenen Luftkanales

e sowie der Boden desselben bestehen zur Hälfte aus

durchlöcherten Ziegeln, um die Luft in dünnen Strahlen einzuführen. Ist d mit dem Querzuge G

verbunden, so gehen die Gase von c nach G, dann durch d und n nach dem Fuchse M,

welcher sie in den Schornstein führt. Ist dagegen der Schieber J1 geschlossen, so geht

der Ofen kalt, wobei man noch bei l kalte Luft

eintreten lassen kann, um die Kanäle d, e und n abzukühlen. Auſserdem kann durch Oeffnungen o aus im Gewölbe der Kammern liegenden Kanälen Luft

eingeführt werden.

Jeder Kanal c ist vorn mit einem Rohre P versehen, durch welches beim kalten Gange des Ofens

die Gase in den Condensator R geführt werden; letzterer

besteht aus einem eisernen, in einem Wassergefäſse vor dem Ofen geneigt gelagerten

Rohre, an dessen unterem Ende ein Hahn den Theer und andere niedergeschlagene

Flüssigkeiten abzuziehen gestattet, während die gasförmigen Theile nach dem Apparate

V ziehen, in welchem das Ammoniak an Wasser

gebunden wird. Die nicht condensirten kalten Gase gehen durch das Rohr X nach der Hinterseite des Ofens, von wo sie durch die

regulirbaren Düsen y in den Kanal d eintreten und verbrennen. Das Beschicken der Kammern

geschieht durch Sehächte S.

Ist die Kammer A vom Zuge abgesperrt, so gehen die Gase

von A durch. Rohr P in den

Condensator R; die Kammer A geht kalt. Wird das Ventil v umgestellt

(A1 mit R verbunden) und durch das Register J die Verbindung von A mit

G bewirkt, somit A1 von G abgesperrt, so

gehen die Gase durch die Kanäle c, d, e und K nach M und die Kammer

A geht heiſs, A1 dagegen kalt. Das Register darf aber selbst beim

Kaltgehen einer Kammer nicht vollständig geschlossen sein, um gehörigen Zug zu

behalten. Sollte dadurch der Gang zu heiſs werden, so muſs man kalte Luft von auſsen

einführen.

Die Arbeit findet mit dem Ofen in folgender Art statt: A

geht heiſs, dann gehen B und A1 kalt, B1 und A2 heiſs und B2 kalt. Das Register J

ist offen, die Gase von A gehen durch G zum gröſseren Theile in die Kanäle der linken

Seitenwand von A, während ein kleiner Theil in die der

rechten eintritt. Beide Gasströme vereinigen sich unter A im Kanale K, gehen in den Fuchs M und den Schornstein. Die Gase der heiſs gehenden

Kammer Bi strömen durch

G in die Kanäle der vierten Seiten wand (von links

gerechnet), durch den Kanal K der Kammer A1 bezieh. K1 der Kammer B1 nach M. Ebenso strömen die Gase der heiſs gehenden Kammer

A2 durch G in die Kanäle der fünften Seitenwand in den Kanal K der Kammer A2 und K1 der Kammer K2, von wo sie durch die Kanäle der linken Seitenwand

von B2 nach M gelangen.

Es versteht sich, daſs die Kammern, welche heiſs gegangen sind, nach ihrer Leerung

und frischen Besetzung mit Kohlen wieder mit Kaltgehen beginnen, während die

übrigen, welche bis dahin kalt gingen, nun heiſs gehen.

J.

Jameson in Newcastle-on-Tyne (* D. R. P. Nr. 24915 vom 24. Oktober 1882) will zur Erzeugung

von Hartkokes unter gleichzeitiger Gewinnung der

Nebenproducte in die Sohle des Kokesofens, z.B. des gewöhnlichen Bienenkorbofens A (Fig. 5 Taf.

23), Rohre D einführen. Der Ofen wird in üblicher Weise

gefüllt; wenn die Entzündung oben stattgefunden hat, bewirkt er unten durch diese

Röhren eine langsame Absaugung, so daſs ein Theil der entstehenden

Destillationsproducte entfernt wird. Da dies die Wirkung hat, die Kokes an Güte zu

verringern und weicher zu machen, leitet Jameson durch

Rohrleitung g einen Theil des so abgesaugten Gases oder

das ganze Gas und einen Theil oder den ganzen Kohlenwasserstoff des Theeres in einen

ähnlichen, in weiter vorgeschrittenem Stadium der Verbrennung befindlichen Ofen, so

daſs der Kohlenstoff des Gases sich in den Zwischenräumen der so behandelten Kokes

ablagert und der Wasserstoff an der Oberfläche verbrennt oder entweicht.

Nach Jameson's Angabe können auch die

Destillationsproducte mehr oder weniger vollständig abgesaugt und im Ganzen oder

theilweise für jeden anderen Zweck, als den beschriebenen, angewendet werden, oder

man kann auf irgend welche andere Weise erzeugte Kohlenwasserstoffe zur Bereicherung

der Kokes mittels dieses Verfahrens verwenden, oder das aus einem gewissen Kokesofen

gewonnene Gas in einem Gasometer auffangen und später ganz oder zum Theile in

denselben Ofen zurückführen, oder anstatt einen geringen Unterschied im Drucke in

verschiedenen Theilen des Ofens herzustellen, so daſs die Bewegung des Gases in

demselben durch Aussaugung von unten unterstützt wird, kann dieser geringe

Unterschied im Drucke durch einen leichten Druck im oberen Theile des Ofens erzeugt

werden, wobei gleichzeitig entsprechend Luft zugeführt wird, um die Verbrennung zu

unterhalten. (Vgl. auch Jameson 1883 250 529.)

Zur Destillation schwer oder nicht verkokbarer Stoffe

will J. Jameson (* D. R. P. Nr. 25676 vom 1. Juni 1883)

dieselben von oben erhitzen und die Destillationsproducte unten absaugen. Dadurch

soll es möglich sein, in einem Apparate billiger und einfacher Form aus solchen

Materialien, wie Schiefer, Kleinkohle oder Kohlenzechenabfällen, welche zur

Kokeserzeugung nicht verwendbar sind, oder von Stoffen, wie Sägespänen, Torf u.

dgl., welche der trockenen Destillation bisher nicht unterworfen wurden,

Destillationsproducte zu gewinnen. Wenn es vortheilhaft erscheinen sollte, den

Prozeſs durch Erzielung einer gröſseren Hitze oder in anderer Weise zu unterstützen,

so mischt man das zu behandelnde Material mit einer entsprechenden Menge Kohle. Das

Verfahren soll auch anwendbar sein zur Gewinnung der flüchtigen Producte bei der

Röstung von Erzen, ferner für die Gewinnung von

verhältniſsmäſsig reiner Kohlensäure aus Kalkstein oder

zur Sublimirung. Der Grad der Saugwirkung wird in allen Fällen je nach dem zu

behandelnden Materiale und dem zu erzielenden Resultate geregelt.

Der Beschickungsraum A (Fig. 6 und

7 Taf. 23) ist mit einer Thür f für das

Einbringen des zu behandelnden Materials versehen; in der feuerfesten Herdsohle

dieses Raumes liegen mit gelochten Platten bedeckte Kanäle b, welche sämmtlich in das zu einem Saug- und einem Condensirapparate

führende Rohr c einmünden. Die vor dem

Beschickungsraume A angeordnete Feuerung d ist durch eine Brücke e

von ersterem getrennt, so daſs die Heizgase unter der Ofendecke hinweg über das zu

behandelnde Material fortstreichen und durch Abzugskanäle g in den Schornstein gelangen.

H. Hutchinson in London (Englisches Patent Nr. 2843 vom

7. Juni 1883) will dadurch harte Kokes und an Benzol reichen Theer, welche rasche

Temperatursteigerung erfordern, oder bei langsamer Verkokung weiche Kokes und an

Paraffin reichen Theer erhalten, daſs er bei dem gewöhnlichen Kokesofen Kanäle

anbringt, durch welche zur Beschleunigung der Verkokung vorgewärmte Luft

eingetrieben werden kann. Fig. 10

Taf. 23 zeigt einen namentlich zur Erzeugung von Heizgas oder Leuchtgas bestimmten Ofen, durch dessen mittleres Rohr A überhitzter Wasserdampf eingetrieben wird.

Der von F. Hornig in Dresden (* D. R. P. Nr. 23 670 vom

18. Februar 1883)

angegebene Scrubber zur Gewinnung von Theer und Ammoniak bei

der Kokesbereitung besteht aus einem cylindrischen Gefäſse A (Fig. 8 und

9 Taf. 23), in welches das zu waschende Gas durch den Rohrstutzen B eintritt. Der Austritt des Gases erfolgt durch das in

der Mitte des Scrubber in die Höhe bis nahe an die Decke gehende Ausgangsrohr C. Zwischen diesem Ausgangsrohre und dem Gefäſse A sind die Bleche D derart

angeordnet, daſs dieselben ein- oder mehrgängige Schraubenwindungen bilden. In der

Zeichnung sind beispielsweise dreigängige Schrauben Windungen dargestellt. Während

nun das bei B eintretende Gas, um zum Ausgangsrohre C zu gelangen, alle diese Schraubenwindungen

durchlaufen muſs, strömt von oben herab auf die Bleche D Ammoniakwasser oder reines Wasser und läuft auf diesen nach unten dem

Gasstrome entgegen. Durch die innige Berührung des Wassers mit dem Gase auf dem

durch die Schraubenwindungen sehr lang gezogenen Wege wird dem Gase das beigemengte

Ammoniak entzogen und in das Wasser übergeführt. Das Einbringen des Wassers erfolgt

durch die in die Scrubberdecke eingeschraubten Einlaufe E oder durch bekannte Einspritzvorrichtungen o. dgl. Der Ablauf des sich

am Boden des Scrubbers ansammelnden Wassers erfolgt dagegen in bekannter Art durch

den Topf F.

F. P. Dewey berichtet im Iron, 1883 Bd. 22 S. 376 über Untersuchung der Porosität und das specifische Gewicht von Kokes. Verfasser hält die

Porosität der Kokes als wesentlich für den Hüttenbetrieb, da hierdurch die rasche

Verbrennlichkeit vor den Formen, die hohe Temperatur und die Entwickelung der

nöthigen Wärmemenge im Gestelle bedingt werde. Diese Porosität findet ihre Grenzen

in der Widerstandsfähigkeit der Zellenwandungen gegen den Druck der Beschickung. Zur

Bestimmung derselben wurde auf den Vorschlag von T. St.

Hunt eine Anzahl 20 bis 408 schwerer Stücke abgewogen, zur Bestimmung des

Wassergehaltes bei 100° getrocknet und gewogen; dann wurden sie 12 bis 24 Stunden in

Wasser gelegt, hierauf unter die Glocke einer Luftpumpe gebracht, nun abwechselnd

einige Male das Wasser zum Sieden erhitzt und die Luft ausgepumpt. Darauf wurden die

Stücke einmal unter Wasser, dann nach dem Abtropfen an der Luft gewogen. 12

Kokesproben, in Bienenkorböfen hergestellt, hatten so ein wirkliches specifisches

Gewicht von 1,49 bis 1,83, ein scheinbares Eigengewicht von 0,71 bis 0,93, somit 43

bis 61 Proc. Poren.

Da es auf diese Weise nicht möglich ist, die Luft völlig auszutreiben, so sind diese

Zahlen nur als annähernde zu betrachten.

F.