| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 251, Jahrgang 1884, S. 351 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

249 S. 440.)

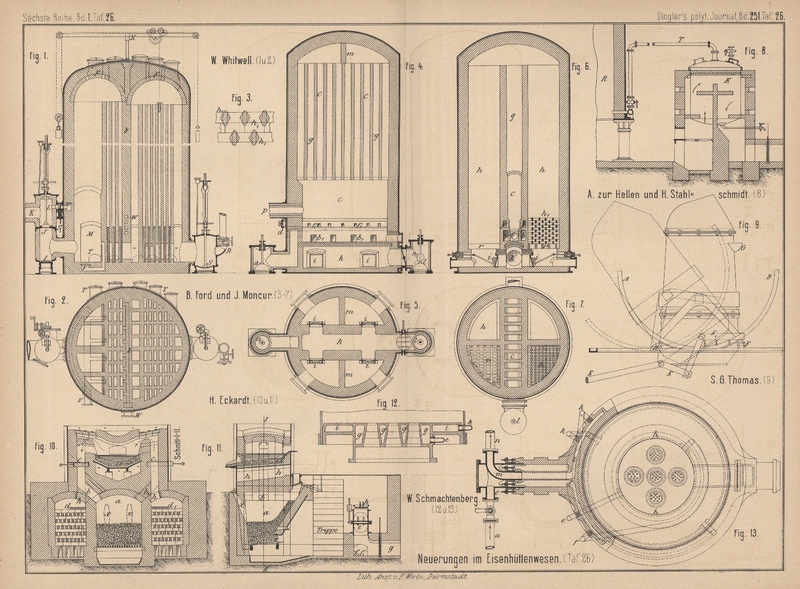

Mit Abbildungen im Texte und auf Tafel 26.

Ueber Neuerungen im Eisenhüttenwesen.

Wie groſse Vortheile hoch erhitzter Wind für den Hochofenbetrieb hat, haben neuerdings Versuche von W. Hawdon in Middlesborough bewiesen. Nach dem von ihm vor dem Iron and Steel Institute gehaltenen Vortrage (vgl. Engineering, 1883 Bd. 35 S. 455) stieg durch die

Erhöhung der Windtemperatur von 532° (eiserne Winderhitzer) auf 768° (Cowper'sche Apparate) die Production eines Hochofens wöchentlich um

14,7 Proc., während der Verbrauch an Kokes um 6,4 Proc. sank.

Textabbildung Bd. 251, S. 352

Für seine steinernen Apparate verwendet Cowper

neuerdings Füllsteine von dem beistehend skizzirten Querschnitte (vgl. Engineering, 1883 Bd. 36 S. 161 und 254). Wie hieraus

hervorgeht, läſst sich das Profil dieser Füllung in verschiedener Weise in

handliche, bequem in guten Verband zu bringende Stücke zerlegen. Die einzelnen

Steine können in den Drainröhrenpressen ähnlichen Maschinen hergestellt werden.

(Vgl. Steffen 1883 248 *

500.)

Der in den Fig. 1 und

2 Taf. 26 dargestellte Winderhitzungsapparat von Will.

Whitwell in Stockton-on-Tees (* D. R. P. Nr. 24439 vom 29.

December 1882) hat gegen frühere Ausführungen (vgl. 1882 245 * 161) insofern eine Abänderung erfahren, als er

durch die Scheidewand B in zwei Abtheilungen getheilt

ist, deren jede mit einem Gewölbe abgeschlossen ist, welches sich einerseits auf die

Mittelwand, andererseits auf die Auſsenwand stützt; jedes Gewölbe überdeckt auf

diese Weise einen Kanal, der als Brennkammer für die

Heizgase dient, und eine Anzahl Kanäle, welche zur

Wärmeabgabe dienen, wenn der Apparat durch brennendes Gas erhitzt worden ist. Auch

ist der obere Abschluſs des Apparates in der Weise gegen früher geändert, als über

diesen beiden erwähnten Gewölben sich bis zur parabolisch geformten Kuppel aus

Metall erstreckendes Mauerwerk angebracht ist, welches Wärmeverlust verhindern soll.

Der aus der Metallkuppel, dem Mauerwerke und den Gewölben bestehende Abschluſs ist

in geeigneter Weise durchbrochen und sind diese Durchbrechungen durch Blöcke F geschlossen, so daſs durch Wegnahme der letzteren die

Einführung von Reinigungsgeräthen erfolgen kann.

Der Betrieb des Apparates geht folgendermaſsen vor sich: Ist das Ventil I an der einen Seite des Ofens für den Eintritt der

Heizgase geöffnet, so ist auf der entgegengesetzten Seite auch das Ventil R zum Abzüge der Verbrennungsproducte geöffnet;

gleichzeitig sind die Ventile J und S geschlossen. Ist S für

den Eintritt frischen Windes und J für den Auslaſs des

erhitzten Windes geöffnet, so sind I und R geschlossen. Der abziehende heiſse Wind gelangt durch

J in den Kanal K,

welcher bei Anwendung mehrerer Apparate in den allen Apparaten gemeinschaftlichen

Heiſswindkanal mündet. Es ist also über dem Ventile J

stets heiſser Wind vorhanden, von dem eine geringe Menge durch Kanal L und Schieber S1 in die Verbrennungskammer M eingelassen wird, um die Verbrennung der Gase beim Erhitzen des Ofens zu

unterstützen. T bezeichnet Reinigungsthüren im

Untertheile des Ofens, während V von auſsen kommende

Luftkanäle sind und die Luftlöcher W die Verbrennung in

der Verbrennungskammer und beim Uebertritte der Gase in die zweite Ofenabtheilung

unterstützen sollen.

Der Drehkrahn X mit Laufkatze dient zum Anhängen des

Werkzeuges zur Reinigung der Kanäle. Dasselbe hängt am Ende einer Kette, welche über

eine am Wagen und eine am äuſsersten Ende des wagrechten Balkens befestigte Rolle

geht und mit ihrem Ende an diesem Balken befestigt ist; in der gebildeten Schleife

hängt ein Gewicht. Eine zweite Kette ist am Wagen befestigt und hängt über eine am

anderen Ende des Balkens befestigte Rolle, mittels Gewichtes beschwert. Durch diese

sich ausgleichenden Gewichte wird die Stellung des Wagens über den Reinigungslöchern

gesichert.

Bei dem Winderhitzungsapparate von B.

Ford und J. Moncur in London (* D. R. P. Nr.

24134 vom 3. Februar 1883) tritt das Gas, mit welchem der Apparat geheizt

wird, durch das Ventil a (Fig. 4 bis

7 Taf. 26) in die horizontalen Züge b, von

denen verschiedene Oeffnungen b1 nach dem unteren Theile der Verbrennungskammer c gehen. Durch ein Ventil d wird Luft in die horizontalen Züge f

eingelassen, welche nach der Verbrennungskammer c dicht

über den Gaskanälen b1

ausmündende Oeffnungen f1 besitzen. Der obere Theil der Verbrennungskammer c ist mit Quermauern g versehen. Der

eigentliche Regenerator h, welcher durch die

Verbrennungskammer c und die Wand m in 4 Abtheilungen geschieden ist, besteht aus

parallelen Wänden, die durch Spreizen h1 (Fig. 3) von

dreieckigem oder rautenförmigem Querschnitte gegen einander abgesteift sind und

durch Träger r unterstützt werden. Innere Ventile i, welche von auſsen leicht bewegt werden können,

öffnen sich nach dem centralen Kanale k, welcher durch

das Ventil l mit einem Schornsteine in Verbindung

steht. Der kalte Wind wird durch ein Ventil n

eingelassen, während der erhitzte Wind den Apparat durch Rohr p verläſst.

Um den Apparat zu heizen, wird Gas durch das Ventil a in

die Züge b gelassen; dieses tritt durch die Oeffnungen

b1 in die

Verbrennungskammer c. Luft tritt gleichzeitig durch d in die Kanäle f und f1 zu dem Gase, um sich

mit demselben zu vermischen. Dieses Gemisch vertheilt sich in der Verbrennungskammer

c, in welcher es verbrennt. Das Innere der Kammer

c und die Querwände g

werden dadurch stark erhitzt und die erhitzten Verbrennungsproducte fallen durch den

Regenerator h nieder, dessen parallele Wände und

Spreizen h1 eine groſse

Oberfläche darbieten, durch welche der gröſste Theil der Wärme absorbirt wird.

Hierauf streichen die Verbrennungsproducte durch die Ventile i in den Kanal k und durch das Ventil l in den Schornstein.

Um die Temperatur des Windes gleichmäſsig zu erhöhen, nachdem der Apparat in der eben

beschriebenen Weise erhitzt ist, wird das Gasventil a,

das Luftventil d und das Schornsteinventil l geschlossen und die kalte Luft durch das Ventil n eingelassen. Diese geht durch den Kanal k und tritt durch die Ventile i in den unteren Theil des Regenerators. Bei ihrem langsamen Aufsteigen im

Regenerator h kommt die kalte Luft in innige Berührung

mit den Streben h1 und

den parallelen Wänden von h und nimmt die hier aufgespeicherte Wärme in

sich auf. Dann streicht sie durch die stark erwärmten Wände der Verbrennungskammer

c und durch das Ventil bei p zum Hochofen.

Um nun zu vermeiden, daſs der Apparat sich bald abkühle und Unregelmäſsigkeiten beim

Betriebe des Hochofens nach sich ziehe, ist eine Vorkehrung getroffen, bei welcher

der Wind je nach Bedarf durch die Ventile i zu einer

oder mehr Abtheilungen des Regenerators treten kann. Ist der Ofen vorher höher

erhitzt, als es für die Erwärmung des Windstromes nöthig ist, so kann die Regulirung

durch die Ventile i in verschiedener Weise geschehen.

Man läſst den Wind z.B. nur durch eine der Abtheilungen streichen, sperrt die

anderen aber ab und zieht sie nach und nach zur Mitwirkung heran, in dem Grade, als

sich die ersten oder die folgenden Abtheilungen abkühlen. Auf diese Weise kann die

Erwärmung des kalten Windstromes auf längere Zeit gleichmäſsig erhalten werden.

Die Theilung des Regenerators in vier durch die Ventile i absperrbare Abtheilungen wird auch dazu benutzt, den sich auf der

inneren Heizfläche niederschlagenden Staub, welcher die Wärmeleitung hindert, zu

entfernen. Man hat nur nöthig, einmal den ganzen Luftstrom durch ein einzelnes

Viertel des Regenerators strömen zu lassen, um ein Mitreiſsen des Staubes von der

verhältniſsmäſsig kleinen Oberfläche dieser einen Abtheilung nach dem Kamine zu

bewirken. Auch durch die Form der Streben h1 wird das Ansammeln des Staubes verhindert.

Nach der Ansicht des bekannten französischen Eisenhüttenmannes H. Rémaury (vgl. Zeitschrift

des Vereins deutscher Ingenieure, 1883 S. 477, ferner Genie civil, 1882/3 Bd. 3 S. 242) ist die Einrichtung

der Cowper'schen Winderhitzer mit nur einer Kammer und

einem Dome zwar sehr einfach, aber die Gase wechseln auch nur einmal die Richtung

und ist es deshalb zu fürchten, daſs sich parallele Gas- und Luftströme bilden,

welche keine vollkommene Verbrennung zulassen. Auſserdem ist durch diese Anordnung

die Staubablagerung weniger gesichert, als durch die wiederholten

Richtungsänderungen der Whitwell'schen Apparate und

gelangt fast der gesammte Staub bis in die Schächte des Füllmauerwerkes und sogar

bis in die kalten Reinigungszüge. Die Wegschaffung des Staubes ist um so

schwieriger, als die Ziegel der Steinausfüllung sich in Folge der durch die

Reinigung nothwendigen Abkühlungen sowie durch die Hochkantstellung der Steine in

den Schächten auf einander verschieben.

Die Frage der Reinigung und Unterhaltung ist bei der Wahl der steinernen Winderhitzer

die wichtigste. Ein Winderhitzer, gleichviel welchen Systemes, wird immer gut

arbeiten, so lange er neu ist oder in gutem Zustande erhalten wird. Die Whitwell'schen Apparate lassen sich von auſsen bei

Rothglühhitze reinigen; man kann mit Besen, mit Schabern mit Gegengewicht oder mit

Kratzen an eisernen Stielen in die Schächte kommen, je nach der Natur und der Festigkeit

des zu entfernenden Staubes. Die Arbeiter befinden sich dabei auſserhalb der

Winderhitzer in freier Luft und werden weder durch Hitze, noch durch Staub

belästigt, obgleich die Apparate selbst heiſs bleiben. Die Ueberwachung und die

Prüfung der Reinigung ist ebenfalls leichter. Uebrigens sind die ersten Kammern, wo

die Temperatur am höchsten ist und wo sich der meiste Staub ansetzt, auch so

geräumig, daſs sie von Zeit zu Zeit mittels Befahrens und Abkratzens von Hand

gereinigt werden können. Die Cowper'schen Winderhitzer

können nur gereinigt werden, wenn sie kalt sind, und trotz der Erkaltung ist die

Reinigung nur unvollkommen und schwierig, weil man nicht mit steifen Kratzen

arbeiten kann, indem die Höhe des Gewölbes dies nicht gestattet. Nach einer gewissen

Zeit sind die hochkantig gestellten Steine verschoben, das Reinigungswerkzeug geht

nicht mehr durch die Schächte und diese verstopfen sich bald. Wenn ein Theil der

Schächte auf diese Weise verstopft ist, gibt der Cowper'sche Winderhitzer keine Hitze mehr. Man muſs dann das Mauerwerk

herausbrechen, was viel Zeit und Geld kostet. Die Anwendung von Pulverexplosionen

zur Lösung des Staubes ist zwar von verschiedener Seite empfohlen worden, ist jedoch

nicht ernstlich als Reinigungsmittel anzusehen für steinerne Winderhitzer, in denen

der Staub fest an den Steinen haftet oder sogar theilweise verschlackt, wenn nicht

gar geschmolzen ist.

Für Oberschlesien hält man die steinernen Winderhitzungsapparate wegen des Zink- und

Bleigehaltes der Erze für fast unanwendbar (vgl. Stahl und

Eisen, 1882 S. 36). Macco ist dagegen der

Ansicht, daſs die Ueberzüge der Steine mit Absätzen aus den Gasen, auch wenn diese

Absätze schmelzen, also Glasuren bilden, die Möglichkeit des Eindringens der Wärme

in die Steine nicht vermindern. Trotzdem empfiehlt es sich, die Hochofengase vor dem

Einleiten in die Apparate gründlicher als bisher zu reinigen. Belani hat schon früher die nasse Reinigung durch

Einspritzen von Wasser vorgeschlagen, ohne daſs man dieselbe beachtete. Freudenberg (vgl. 1882 245 *

333) dagegen will die Oberfläche der Kanäle, welche die Gase durchziehen, dadurch

vergröſsern, daſs er in dieselben in der Längsrichtung der Gase Blechtafeln

aufhängt. Vielfach werden zu demselben Zwecke groſse Räume in die Gasleitungen

eingeschaltet, so daſs die Geschwindigkeit der Gase verringert und dadurch dem

Gichtstaube Veranlassung gegeben wird, sich niederzuschlagen. Bedenklich ist die

Leitung der Gase über Wasserflächen, wie sie bei den sogen.

\frakfamily{S}-Apparaten vorkommen. Es kann sich in denselben

allerdings Staub absetzen, die Gase schwängern sich aber dabei mit Wasserdämpfen,

welche, abgesehen von der Verhinderung einer vollkommenen Verbrennung der Gase,

Wärme absorbiren.

Macco empfiehlt in der Zeitschrift des Oberschlesischen Berg- und Hüttenmännischen Vereins, 1883

Bd. 22 S. 39 einen Gasreinigungsapparat

(* D. R. P. Kl. 40 Nr.

24557 vom 7. Januar 1883), bei welchem die vorn Hochofen kommenden Gase durch ein 3

bis 4m weites Rohr von oben in die Mitte eines

senkrecht stehenden Rohres von wesentlich erweitertem Querschnitte eingeleitet

werden, so daſs sie zunächst ihre Geschwindigkeit verringern: sie stoſsen dann auf

einen nach allen Seiten zur Wandung abfallenden Boden, auf welchem rauhe Materialien

(wie grobe Schlackenstücke, Kokes u. dgl.) so aufzuschichten sind, daſs sie in der

Mitte höher liegen und den Gasen nur einen schwierigen Durchgang ermöglichen. Am

äuſseren Umfange gestattet ein vollständig offener Ring den Gasen, welche nicht

durch die aufgeschichteten Materialien gegangen sind, freien Durchlaſs; sie stoſsen

dann wiederum auf einen neuen Boden, auf welchem die Schichtung trichterförmig nach

der Mitte abfällt, woselbst eine Oeffnung die Gase nach unten durchläſst, damit sie

gegen einen Boden von gleicher Beschaffenheit, wie der erste, prallen. In der

vierten Abtheilung wiederholt sich derselbe Vorgang wie in der zweiten u.s.f. Sobald

die Gase genügend abgekühlt sind, dürfte es sich empfehlen, die unteren Schichten

der Materialien, durch welche die Gase streichen, aus Holzreisig zu machen, da

thatsächlich kein anderes Material den Flugstaub so wirkungsvoll abnimmt wie dieses.

Wie nun die einzelnen Querschnitte der Durchgangsöffnungen am zweckmäſsigsten zu

nehmen, in welchen Höhenmaſsen und in welcher Form die rauhen Materialien selbst

aufzuschichten sind, dürfte bei zweckmäſsiger Einrichtung eines solchen Apparates

sehr schnell durch die Praxis ausprobirt werden können. Es wird hierbei

vorausgesetzt, daſs auf alle Fälle ein freier Querschnitt für den Durchgang bleiben

muſs, welcher mindestens den 2 bis 3 fachen des bis jetzt bei Gasleitungen üblichen

Querschnittes erhält. Ein derartiger Apparat, bei welchem übrigens die Möglichkeit,

daſs die Gase von unten nach oben gehen, nicht ausgeschlossen ist, wird sich nach

einiger Zeit mit Flugstaub vollsetzen. – Diese trockenen Gasreiniger sollen besser

sein als die nassen.

Um noch höhere Temperaturen zu erzielen, als man mit den Cowper- und Whitwell'schen Apparaten

erreichen kann, schlagen J. Coover Long in Richmond Furnace, Penns., Nordamerika (* D. R. P. Nr.

22422 vom 18. Oktober 1881) vor, die Whitwell'schen Winderhitzer mit ähnlich eingerichteten Apparaten zu

verbinden, in denen das Gas und die Verbrennungsluft vorgewärmt werden, ehe sie in

den eigentlichen Whitwell-Apparat zur Verbrennung gelangen. Betreffs der Einrichtung

der zu diesem Zwecke entworfenen Apparate muſs auf die sehr umfangreiche

Patentschrift verwiesen werden.

Auch bei der Fluſseisen-Erzeugung fängt man an, heiſse Gebläseluft zu benutzen. Das Verfahren von W. W.

Chipman in New-York (* D. R. P. Nr. 23206 vom 19.

September 1882) besteht darin, daſs man auf die Oberfläche des in einem

Herdofen befindlichen Roheisenbades einen Heiſsluftstrahl einwirken läſst. Dabei

wird das Metall bis zu einem beliebigen Grade entkohlt und dann in flüssigem Zustande abgestochen. Chipman

schlägt für seinen Ofen Gasfeuerung vor, so daſs das Gas mit der heiſsen Luft

zusammen in den Ofen geführt wird. Der Patentanspruch dieses bemerkenswerthen

Vorschlages lautet: die Anwendung erhitzter Gebläseluft, welche auf die Oberfläche

des in einem Fluſseisen-Flammofen befindlichen Metalles einwirkt, zur Herstellung

von schmiedbarem Eisen aus Roheisen.

J. Burch in Stockport und Russell

Allen in Manchester (* D. R. P. Nr. 24167 vom 16. Januar

1883) haben einen continuirlich wirkenden Puddel-

oder Feinofen angegeben, bei welchem in Richtung der Längsachse hinter

einander eine Rostfeuerung, ein Puddelherd und ein Schweiſsraum liegen; die beiden

ersten Abtheilungen sind mit einander verbunden und werden mittels Zahngetriebe und

unrunder Scheiben in eine Schaukelbewegung senkrecht zur Längsachse versetzt; der

Schweiſsraum rotirt dagegen vollständig. In dem Puddelraume sind hinter einander

schiefe Ebenen angeordnet, welche durch besondere Abschrägungen an den Längsseiten

des Puddelherdes mit einander in Verbindung stehen. Macht demnach der Puddelherd die

schaukelnde Bewegung, so flieſst das flüssige Roheisen in Zickzacklinien von einer

schiefen Ebene zur anderen, bis es zuletzt in den Schweiſsraum gelangt. In diesem

befindet sich ein nach innen vorspringender Schraubengang, in welchem das Eisen bei

vollständiger Rotation des Schweiſsofens bis zum Ausgange rollt; dabei schweiſsen

die Eisentheile zusammen und gelangen als Luppe aus dem Schweiſsofen heraus. Läſst

man den Schweiſsraum fort, so dient der Ofen lediglich zum Feinen des Eisens.

Zur Entphosphorung von Eisenerzen im Röstofen schlagen

A. zur Hellen in Dortmund und H.

Stahlschmidt in Siegen (* D. R. P. Nr. 24105 vom 14. Januar

1883) folgendes Verfahren vor: Das Phosphorsäure enthaltende Eisenerz

wird in den Röstofen mit Kohle in abwechselnden Lagen aufgeschichtet und geröstet.

Dabei soll der Kohlenstoff unter Bildung von Kohlenoxyd die Phosphorsäure zu

Phosphor reduciren. Leitet man nun in den unteren Theil des Röstofens

Chlorwasserstoffgas ein, so zersetzt sich dieses und der entstehende Wasserstoff

verbindet sich mit dem Phosphor zu Phosphorwasserstoff, während ein Theil des Eisens

von dem frei werdenden Chlore in Chloreisen übergeführt wird.

Die Einrichtung des zu diesem Zwecke gebauten Apparates ist in Fig. 8 Taf.

26 dargestellt. Der Salzsäurekessel K wird mit Hilfe

einer gewöhnlichen Rostfeuerung geheizt. Im Deckel des Kessels ist das Gasabzugsrohr

T angeordnet, welches das Gas in den unteren Theil

eines Röstofens R mittels 4 Düsen einführt. Der Kessel

nebst der Rohrleitung besteht aus Schmiedeisen, welches vorzüglich emaillirt worden

ist.

Paul

Keil in Kattowitz (* D. R. P. Nr. 23244 vom 31. Januar

1883) wendet zum Entphosphoren des Roheisens

folgendes Verfahren an: Phosphor haltiges Roheisen wird granulirt oder in dünne

Scheiben oder überhaupt in kleine Stücke zertheilt, mit kohlensauren Alkalien (Soda, Potasche u. dgl.)

gemeinschaftlich zur Rothglut erhitzt in einem Gefäſse oder in einem Herde, dessen

Wände aus einem Materiale bestehen, welches durch die erwähnten Salze beim Schmelzen

derselben möglichst wenig angegriffen wird, z.B. aus Eisenblech, Guſseisen u.s.w.

Sobald die Salze schmelzen und das Eisen rothglühend wird, findet eine starke

Entwickelung von Gasen statt, welche beim Entweichen verbrennen. Hierbei wird das

Salz im Herde bezieh. Gefäſse mittels Krücken fleiſsig umgerührt, oder es wird

mittels bekannter Vorrichtungen ein Schütteln oder Drehen des Herdes oder Gefäſses

bewirkt. Ist die Reaction beendet, so wird das alkalische Salz durch eine im Boden

des Herdes bezieh. Gefäſses befindliche Oeffnung abgestochen, das Eisen aber

herausgezogen oder ausgestürzt. Mit entsprechender Abänderung ist das Verfahren auch

zur Entphosphorung von Schmiedeisen und Stahl zu verwenden.

Zur Herstellung von basischen Ziegeln verwendet Gresler in Düsseldorf Magnesiumsulfat statt des

Chlormagnesiums. Zu diesem Zwecke wird die Magnesia todt gebrannt; dann wird

dieselbe mit einigen Procent schwefelsaurer Magnesia und etwas Wasser gemischt und

zu Steinen geformt. Das betreffende Patent Nr. 24108 vom 27. Februar 1883 ist

abhängig von D. R. P. Nr. 10411 (vgl. 1880 238 423).

Die basischen Strontianit-Ziegel von C.

Stöckmann in Ruhrort (D. R. P. Nr. 24226 vom 21. September

1882) werden auf folgende Weise hergestellt: Der rohe oder besser der

gebrannte Strontianit wird mit Thon oder Thon haltigem Eisensteine in solchem

Verhältnisse gemischt, daſs die fertigen Ziegel bis etwa 10 Proc. Kieselsäure

enthalten. Zu dieser Masse wird sodann Theer gesetzt, um mit derselben die Oefen

ausfüttern oder Ziegel daraus formen zu können. Die aus der Form kommenden Ziegel

werden auſsen mit feinem Thone oder Eisensteinpulver bestäubt, getrocknet und unter

allmählichem Anwärmen bei sehr hoher Temperatur in einem Ofen gebrannt, so daſs ein

Fritten der Masse erfolgt. Durch die Bestäubung bildet sich auf der Ziegeloberfläche

eine Glasur, welche den Stein beim Aufbewahren vor dem nachtheiligen Einflüsse der

Luftfeuchtigkeit schützt. Um bei der wechselnden Zusammensetzung des Strontianits

den richtigen Zusatz an Bindemitteln zu finden, werden eine Anzahl Probesteine mit

verschiedenen Zusatzmengen von Thon angefertigt und gebrannt. Aus dem Verhalten

dieser Probesteine im Brennofen kann man leicht die passendste Zusatzmenge an Thon

erkennen.

Behufs Herstellung von Erzstahl wendet W. W.

Chipman in New-York (D. R. P. Nr. 23219 vom 19. September

1882) gemauerte Oefen an, welche mit einem Futter aus Graphit

ausgefüttert sind und in denen der Stahl in einer einzigen Hitze erzeugt wird. Dabei

wird das Erz oder die Eisenschlacke in dem Ofen geschmolzen, wobei das Eisenoxyd von

dem Kohlenstoffe des Graphits reducirt und das metallische feste Eisen gekohlt wird. Der Erfinder

findet einen Hauptvortheil darin, daſs er bei seinem Ofen keinen Zuschlag bedarf.

Statt der Oefen können auch ganz aus Graphit hergestellte Tiegel verwendet

werden.

Statt die Bessemerbirnen in festen Lagern aufzuhängen,

schlägt S.

G. Thomas in London (* D. R. P. Nr. 22014 vom 24. September

1882) neuerdings vor, dieselben mit gebogenen Führungen AB (Fig. 9 Taf.

26) fest zu verbinden, so daſs sie mittels derselben auf ⊔-Schienen rollen können.

Die Bewegung der Birne kann durch irgend welche geeignete Vorrichtung bewirkt

werden. Dabei wird der Wind mittels Gelenkrohre E in

den Windkasten E1 und

von hier in die Düsen F geführt. Letztere, von

wenigstens 25mm Durchmesser, sind entweder

parallel dem Boden oder stehend angeordnet. Die Birne besitzt entweder einen

kreisförmigen oder elliptischen Querschnitt, welch letzteren Thomas vorzieht und dann zur Längsachse symmetrisch anordnet. Diese

Bessemerbirne wird in der Weise benutzt, daſs zuerst das Gebläse in Gang gesetzt und

dann das Roheisen durch die Oeffnung G in die Birne

gebracht wird. Sodann wird die Birne etwas nach rechts geneigt, so daſs das

Metallbad gleichmäſsig über die Düsen vertheilt ist. Ist die Entkohlung beendet, so

wird die Birne in die punktirte Lage gedreht, das Gebläse abgestellt und das Eisen

bei H abgestochen. Wird jedoch vor dem Abstechen

gefunden, daſs der Arbeiter sich in den Flammenzeichen geirrt hat, so kann die Birne

zurückgedreht und das Gebläse so lange angelassen werden, bis der Prozeſs beendet

ist.

Man hat es natürlich auch hier in der Hand, einen Theil der Düsen unter die

Oberfläche des Metallbades, den anderen Theil über dieselbe münden zu lassen, so

daſs das Kohlenoxyd verbrannt wird und die Schlacke in einer oxydirenden Atmosphäre

gehalten werden kann. Als Vortheile dieser Einrichtung gibt Thomas in der Patentschrift folgende an: 1) Das Gebläse kann zu jeder Zeit

augenblicklich abgestellt werden. 2) Das behufs Entnahme von Proben abgestellte

Gebläse kann leicht wieder in Gang gesetzt und der Prozeſs zu Ende geführt werden.

3) Die Stellung der Düsen mit Bezug auf die Oberfläche des Metalles kann nach Bedarf

abgeändert werden. 4) Eine kostspielige Vorrichtung zum Kippen der Birne ist nicht

erforderlich. 5) Die Abnutzung der Ausfütterung des Obertheiles der Birne kann

bedeutend verringert werden.Nach diesen Angaben ist es schwer, über die Einrichtung ein Urtheil zu

fällen. Wäre sie nicht von S. G. Thomas, dem

Erfinder des bekannten basischen Verfahrens, so würde sie Referent als

unpraktisch bezeichnen. Von den angegebenen Vortheilen trifft nur der unter

Nr. 5 angeführte zu, wenn derselbe nicht durch die Einführung des Metalles

bei G und durch das Abstechen desselben bei H mehr wie aufgewogen wird. Die

Bewegungsvorrichtung der Birne kann leichter ausfallen, weil der Schwerpunkt

der gefüllten Birne immer über dem

Unterstützungspunkte liegt. Dagegen wird die Windleitung hierbei um so

umständlicher. Die unter 1 bis 3 angeführten Vortheile treffen bei jeder der

üblichen Birnenanordnungen zu.

W.

Schmachtenberg in Horde (* D. R. P. Nr. 23309 vom 16. August 1882) will den Boden der Bessemerbirnen auf

folgende Weise mittels Wasser kühlen: Das Wasser tritt durch die Rohrleitung a (Fig. 12 und

13 Taf. 26) und geht von da weiter durch den Stutzen c, den Birnenzapfen, den im Trageringe angeordneten

Kanal d und von da in die Rohre e und f zum Düsenkasten g. Von hier tritt das Wasser durch die Oeffnungen h zum Räume i und wird

durch die Rohre k in den Kanal l geleitet und weiter durch den Zapfen und den gekrümmten Stutzen m in die Abfluſsleitung n

geführt. Benutzt man je einen Birnenzapfen nur für die Wasserzuführung bezieh.

Abführung, so wird, wenn man das ausgenutzte Kühlwasser durch den Windzapfen

abführt, auf diese Art die Gebläseluft von dem abflieſsenden Kühlwasser erwärmt, was

für den Bessemerprozeſs ein nicht unbedeutender Vortheil sein soll. Die Gebläseluft

wird alsdann auf dieselbe Weise durch die Wasserabfluſsleitung geführt, wie die im

Vorhergehenden beschriebene Zu- und Abführung des Kühlwassers. Legt man innerhalb

des Birnenmantels noch einen oder mehrere Kühlkanäle an, so läſst sich dadurch auch

eine Kühlung des Futters vornehmen, indem man alsdann nur eine Verbindung dieser

Kühlkästen mit dem Bodenstücke nach dem Abfluſskanale l

herzustellen hat; oder man verbindet diese Kühlkästen unabhängig vom Bodenstücke

durch Rohre mit dem Zufluſskanale d und dem

Abfluſskanale l. Der Boden- oder Kühlkasten kann sowohl

zum Einsetzen von feuerfesten Düsen, als auch Metalldüsen, sowie auch ohne solche

losen Düsen hergestellt werden. In letzterem Falle besteht er also ganz aus Metall

und wird die Lage feuerfesten Materials oben auf demselben mittels Trapeznuthen o.

dgl. auf dem Boden befestigt.

Einem Vortrage von R. M. Daelen aus Düsseldorf auf der

Herbstversammlung des Iron and Steel Institute (vgl.

Engineering, 1883 Bd. 36 * S. 297, Stahl und Eisen, 1883 * S. 667, Zeitschrift des Vereins deutscher Ingenieure, 1884 * S. 74) über hydraulische Erahne für Bessemerwerke entnehmen wir

kurz Folgendes:

Tannett, Walker und Comp. in Leeds haben einen Krahn

gebaut, bei welchem das todte Gewicht der Krahnsäule nebst Krahnbalken fast ganz

ausgeglichen ist und für jeden Hub nur so viel Druckwasser verbraucht wird, wie der

zu hebenden gröſsten Last entspricht. Der Krahn besitzt zwei neben einander stehende

Plunger, die oben mit einander verbunden und mit Laufrollen versehen sind; auf

letzteren ruht der Krahnbalken, welcher durch die zwischen die beiden

Plungercylinder hinabreichende Krahnsäule geführt wird. Der eine der Cylinder steht

mit dem Accumulator in fortwährender Verbindung und besitzt der betreffende Plunger

einen solchen Querschnitt, daſs er die todte Last der ganzen Krahnsäule mit Balken

fast ausgleicht. Zum Betriebe des Krahnes dient der zweite Cylinder, welcher mit dem

Accumulator in absperrbarer Verbindung steht. Diese Krahne haben sich in der Praxis

schon bewährt.

Um den Seitendruck der Krahne nicht auf den Plunger, auch nicht auf das Dachgebälk

(amerikanisches System), sondern auf den feststehenden Cylinder zu übertragen,

umgibt Daelen denselben mit einem starken Mantel,

welcher, von Rollen geführt, um jenen gedreht werden kann. An diesem Mantel werden

vier starke senkrechte Führungen angeordnet, zwischen welchen der oben mit

Laufrollen versehene Plunger geführt wird; letzterer kann dadurch erheblich

schwächer und ohne Gegengewicht hergestellt werden. Als Krahnbalken empfiehlt sich

ein einfacher Träger mit einer Katze, bestehend aus einem Laufrade, dessen nach

unten hängender Bügel durch 4 Seitenrollen an den Seiten des Trägers geführt

wird.

Nach Daelen's Vortrage erläuterte T. Wrightson aus Stockton-on Tees die Einrichtung

seines Gieſskrahnes, bei welchem eine selbstthätige

vollständige Ausgleichung des Gewichtes der Pfanne und ihres Inhaltes stattfindet

(vgl. Engineering, 1883 Bd. 36 * S. 314). Der Krahn

besitzt einen feststehenden Plunger, welcher sich in einem Fuſslager und einem

Halslager im Dachgebälke drehen kann. Der auf dem Plunger gleitende Cylinder,

welcher sich mit dem Plunger in Folge einer seitlichen Abflachung und entsprechend

gestalteter Stopfbüchsen drehen muſs, besitzt zwei Schildzapfen, auf welchen die

Krahnbalken hängen, so daſs sie etwas auf- und abkippen können. Die Hälfte des

Gewichtes der gefüllten Gieſspfanne wird durch ein festes, auf dem einen Krahnarme

angeordnetes Gegengewicht ausgeglichen, die andere Hälfte dagegen durch ein oben die

Plungerkrahnsäule ringförmig umgebendes und daran geführtes Gewicht, welches mittels

vier über an der Krahnsäule befestigten Rollen liegender Ketten mit den 4 Enden der

Krahnbalken verbunden ist. Wird also der Pfannenarm des Krahnes schwerer als der

Gegengewichtsarm, so senkt sich ersterer; in Folge dessen werden die den

Gegengewichtsarm mit dem oben hängenden Gewichte verbindenden Ketten schlaff und

dieses Gewicht zieht dann den Pfannenarm wieder in die Höhe, bis seine Last von

neuem gleichmäſsig auf die 4 Ketten vertheilt ist. Der angestrebte Zweck wird also

hierdurch, wenn auch auf etwas umständliche Weise, erreicht.

Bessemer läſst – wie bekannt – das Gegengewicht während

des Gieſsens durch Hand oder durch eine besondere beim Drehen des Krahnes über die

Formen selbstthätig in Wirkung tretende Vorrichtung gegen die Krahnsäule

hinschieben, so daſs das Gewicht nach beendetem Gieſsen dicht an jener steht und

genau das Gewicht der leeren Gieſspfanne ausgleicht.

Eine sehr zweckmäſsige, wohl durchdachte Anordnung hat H. Eckardt

in Dortmund (* D.

R. P. Nr. 23526 vom 8. December 1882) seiner Gasfeuerung mit unmittelbarer Gaszuführung für kleinere und gröſsere

Schweiſs-, Puddel- und Schmelzöfen gegeben. Die Anlage beruht auf demselben

Grundgedanken wie die Gasfeuerung von A. Pütsch (vgl.

1879 232 * 525).

Während bei letzterer der Gasgenerator seitlich hinter dem Herde angeordnet ist und

unter demselben links und rechts je ein Siemens'scher

Wärmespeicher liegt, hat Eckardt den Generator

unmittelbar unter den Herd angebracht, in welchen die Generatorgase (wie bei Putsch) unmittelbar ohne

Vorwärmung eintreten, während die Verbrennungsluft vorher in seitwärts, links und

rechts vom Generator gelegenen Regeneratorkammern vorgewärmt wird. Diese

vereinfachte Anlage stellt sich wesentlich billiger und ermöglicht trotzdem, höhere

Schmelztemperaturen zu erzielen. Um nun bei allfälligem Durchbrechen des Herdbodens

den Generator und die Kammern nicht zu gefährden, ist der Herd unten vollständig

freiliegend angeordnet, so daſs jeder Schaden sofort bemerkt und ausgebessert

werden, beim Durchfressen des Metalles aber dasselbe vorn unter dem Abstiche

abflieſsen kann.

Wie aus Fig. 10 und

11 Taf. 26 näher zu erkennen ist, liegt direkt unter dem Herde der mit

Schaulöchern x versehene Generator a, welcher durch zwei mittels Schieber c, c1 abschlieſsbare

Kanäle b, b1 mit dem

Herdraume in Verbindung steht. Seitlich neben dem Generator a liegen ebenfalls unter der Hüttensohle die Regeneratorkammern d, d1, welche mit dem

bekannten Füllmauerwerk ausgesetzt sind und von welchen einerseits die Kanäle h, h1 nach dem

Herdraume, andererseits die Kanäle f, f1 nach einer Wechselklappe e bezieh. dem Essenkanale g führen. Die

Kanäle h, h1 münden

über den Gaskanälen b, b1 in den Herdraum. Der obere Stutzen der Wechselklappe e kann mittels eines Tellerventiles k mehr oder weniger geöffnet werden, so daſs Luft von

nuſsen eintreten kann und durch die seitlichen Stutzen zu der Wärmekammer links oder

rechts gelangt, während der untere Stutzen die ausgenützten Verbrennungsproducte zur

Esse abführt. Denkt man sich nun den Schieber c des

Kanales b geschlossen und die Wechselklappe e so gestellt, daſs Luft durch k in den Regenerator d1 gelangt, so saugt der Essenzug die im Generator

a entwickelten Gase durch b1 und Luft durch k, d1, h1 in den Herdraum; hier vermischen sich Gas und

Luft, verbrennen und ziehen dann mit hoher Temperatur, da der Schieber c nach dem Generator geschlossen ist, durch Kanal h, Kammer d, Kanal f, unter der Wechselklappe e in den Essenkanal g. Dabei geben die

Verbrennungsgase ihre Wärme an das Füllmauerwerk in der Kammer d ab, bis dies rothglühend ist. Schlieſst man nun den

Schieber c1, öffnet c und stellt die Klappe e

um, so nehmen Gas und Luft den umgekehrten Weg, d.h. die Generatorgase gehen durch

b in die Höhe, treffen im Herde mit der durch k, e, f, d, h gesaugten hoch erhitzten Luft zusammen,

verbrennen und durchziehen dann den Regenerator d1 und entweichen zur Esse.

Man sieht also, daſs abwechselnd bald die eine, bald die andere Regeneratorkammer

vorgewärmt wird. Die Umstellung geschieht je nachdem alle 10 bis 20 Minuten. Das

Beschicken des Generators erfolgt an der hinteren Seite des Ofens, so daſs die Arbeiten am

Herde, sowie das Zustellen und Abstechen vorn nicht behindert werden.Die Firma Gildemeister und Comp. in Dortmund

hatte bis Herbst 1883 schon 19 derartige Oefen für Stahlguſs, zum Glühen von

Eisen- und Stahlschmiedestücken, für Temper-, Eisen- und Messingguſs sowie

für Siemens-Martin-Verfahren ausgeführt, in Gröſsen für 500 bis 10000k Einsatz.

(Schluſs folgt.)

Tafeln