| Titel: | Neuerungen an Kohlenziegelpressen. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 201 |

| Download: | XML |

Neuerungen an Kohlenziegelpressen.

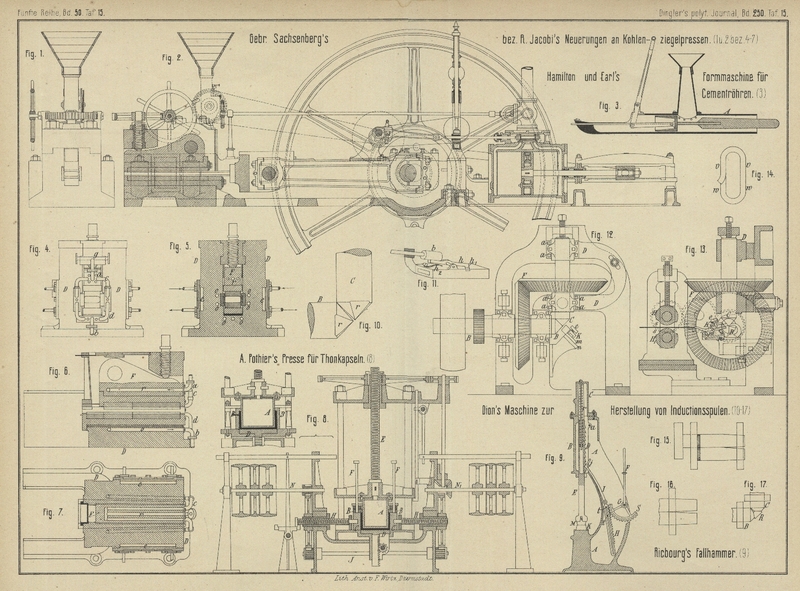

Mit Abbildungen auf Tafel 15.

Neuerungen an Kohlenziegelpressen.

In der Zeitschrift des Vereins deutscher Ingenieure,

1883 S. 252 ist eine von Gebrüder Sachsenberg in

Roſslau a. d. Elbe gebaute Kohlenziegelpresse beschrieben, welche direkt mit dem Motor einer

Dampfmaschine verbunden ist und sich durch ihren gedrängten kräftigen Bau

auszeichnet. Diese Presse gehört zu denjenigen mit offener Form- sie ist seit der

Mitte der 50er Jahre unter dem Namen Exter'sche Presse

bekannt.

Wie aus Fig. 1 und 2 Taf. 15

hervorgeht, ist hier die Betriebsdampfmaschine mit 520mm Cylinderdurchmesser und 640mm Hub

unmittelbar mit der Presse verbunden. Die an dem Querhaupte der Kolbenstange

angehängten rückkehrenden Pleuelstangen greifen an Kurbelwarzen an, welche in den

Naben der Schwungräder der Maschinenhauptwelle sitzen. Diese letztere ist aus

Guſsstahl in starken Abmessungen hergestellt und besitzt eine Kröpfung von 75mm Radius, an welcher eine kräftige guſseiserne

Pleuelstange angeschlossen ist- andererseits greift letztere an einem gabelförmigen,

den Preſsstempel tragenden Kreuzkopfe an und vor diesem befindet sich sodann die

Preſsform.

In der Regel sind solche Preſskörper aus einem Stücke mit dem Bette gegossen, so

daſs, wenn dieselben durch einen unglücklichen Zufall zersprengt werden, was gar

nicht selten eintritt, häufig das ganze Bett erneuert werden muſs. Hier dagegen ist

nur der untere Theil der Form mit dem Bette fest verbunden, während der Obertheil –

nach Jacobi's Vorgange – durch einen um einen starken

stählernen Bolzen schwingenden Stahl block gebildet wird. Eine kräftige, mittels

Schneckengetriebes von der Hand des Arbeiters bethätigte Schraube gestattet, diesen

Block mehr oder weniger herabzudrücken und so die Form prismatisch, convergent oder

divergent zu machen, wodurch die Reibung des Kohlenstranges in derselben und damit

auch der Druck, welchem die Kohle ausgesetzt wird, regulirt werden kann. Die

Preſsform ist mit einem Futter versehen, dessen innerer Querschnitt der meist

gebräuchlichen Form der Kohlenziegel entspricht. Im Untertheile liegt zunächst ein

starker Schmiedeisenkeil, welcher nach der Seite des Preſsstempels hin sich mittels

eines Vorsprunges gegen den Guſskörper stützt, und auf diesem Keile das eigentliche

Futter, die sogen. Schwalbung, bestehend aus sauber geschliffenen Hartguſsplatten,

welche durch eine Nase des Schmiedeisenkeiles am Austrittsende festgehalten werden.

Ganz ebenso ist das Futter im Deckel der Form angeordnet. Die beiden Seitenflächen

der Form sind gleichfalls durch mit Stahlplatten belegte Schmiedeisenkeile gebildet.

Noch ist zu erwähnen, daſs die untere und obere Schwalbung aus je 3 Stücken besteht,

welche ein leichtes gegenseitiges Auswechseln gestatten. Dies ist in so fern von

Wichtigkeit, als sich die hinteren Stücke, zwischen denen der Preſsstempel arbeitet,

viel schneller abnutzen als die vorderen und daher zweckmäſsig gegen diese

ausgewechselt werden können.

Die Zuführung der getrockneten Kohle in die Form erfolgt aus einem über der letzteren

aufgehängten Rumpfe, welcher oberhalb mit einem gröſseren Sammelraume in Verbindung

steht, unterhalb sich in einem bis auf den Preſsstempel herniederreichenden und

denselben möglichst dicht umschlieſsenden Zulaufrohre fortsetzt. Die Regulirung des Zulaufes erfolgt

durch eine im Zulaufrohre angeordnete Speise walze, welche von der

Steuerungsvorgelegewelle mittels eines Schnurtriebes Bewegung erhält. Diese

Vorgelegewelle, welche mittels einer Kröpfung den Schieber der Dampfmaschine

steuert, erhält ihre Drehung von der Hauptwelle aus durch zwei Stirnräder aus Stahl

von je 66 Zähnen.

Die Grundplatte der Presse ist äuſserst massig gehalten, wogegen der mit ihr

verschraubte Grundrahmen der Dampfmaschine hohl gegossen ist.

Der um die Brauchbarmachung der so genannten Exter'schen

Presse hochverdiente Ingenieur R. Jacobi in Zeitz hat

ein Patent (* D. R. P. Kl. 80 Nr. 21478 vom 11. Juni 1882) auf eine anscheinend

bedeutsame Verbesserung solcher Pressen genommen. Von der Thatsache ausgehend, daſs

die zweckmäſsigste Temperatur der zu pressenden Rohstoffe von der Art derselben,

namentlich von derjenigen des Bitumens abhängt, daſs eine zu hohe Temperatur einen

Theil des Bitumens verdunstet, während eine zu niedrige Wärme dasselbe nicht

genügend an die Oberfläche der einzelnen Körperchen bringt, um das Zusammenballen zu

vermitteln, fordert R. Jacobi für die Ingangsetzung der

Maschine das Anwärmen der Form, später aber künstliches Kühlen derselben, indem

vermöge der gewaltigen Reibung, welche an den Wänden der sich schwach verjüngenden

Form stattfindet, diese während des Betriebes sich erheblich (bis 180°) erwärmt. Die

entsprechend hohe Erwärmung der sich bildenden Kohlenziegel führt nicht allein zum

Verluste einer gewissen Menge des Bitumens, sondern schädigt auch das gute Aussehen

der Kohlenziegel. Sobald diese die Presse verlassen, dehnen sich nämlich die Dämpfe

der Kohlenwasserstoffe aus, lockern hierdurch das Gefüge der Ziegel und bringen

Abblätterungen hervor.

Jacobi will nun in den Wandungen der Form Kanäle

aussparen, durch welche – je nach Umständen – Dampf oder kaltes Wasser geleitet

wird, um die Temperatur der Form innerhalb der nöthigen Grenzen zu erhalten. Fig.

4 bis 7 Taf. 15

versinnlichen die betreffende Anordnung für neue Pressen, und zwar ist Fig.

4 eine Hinteransicht der Form, Fig. 5 ein

Querschnitt, Fig. 6 ein

senkrechter und Fig. 7 ein

wagrechter Längenschnitt derselben.

In das Deckelstück F sind drei der Form parallele Löcher

r gebohrt, welche an ihren geschlossenen Enden

(vgl. Fig. 7) mittels einer Querbohrung in Verbindung gesetzt sind. Hinter der

Form befindet sich eine T-förmige Röhre g (Fig.

4), deren eine Schenkel mit der Dampfleitung verbunden, während der zweite

an die Wasserleitung angeschlossen ist und der dritte mit Hilfe der Krummröhre a die Verbindung mit der mittleren Bohrung r herstellt. Der Dampf bezieh. das Kühlwasser

durchströmt nun in leicht zu übersehender Weise die drei Bohrungen r des Deckels F und

gelangt sodann mit Hilfe der Röhrchen c in die

Bohrungen o, welche zu beiden Seiten der Form (vgl. Fig. 5 und

7) im Gehäuse derselben angebracht sind. Endlich führen die Röhrchen d (Fig. 4 und

6) den Dampf oder das Kühlwasser in die Bohrungen o, welche unterhalb der Form im Formgehäuse sich befinden; die mittlere

dieser drei Bohrungen leitet das Wasser aus der Maschine in die Abfluſsröhre b. Auſser diesen Bohrungen sollen zum Erwärmen bezieh.

Kühlen die beiden Kammern e dienen, welche im Gehäuse

D der Form ausgespart sind. Auch wird

vorgeschlagen, die Bohrungen o statt in den Körper D in den Unter- und Seitentheilen der Form

anzubringen.

Tafeln