| Titel: | Neuere chemische Apparate für Fabriksbetrieb. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 164 |

| Download: | XML |

Neuere chemische Apparate für

Fabriksbetrieb.

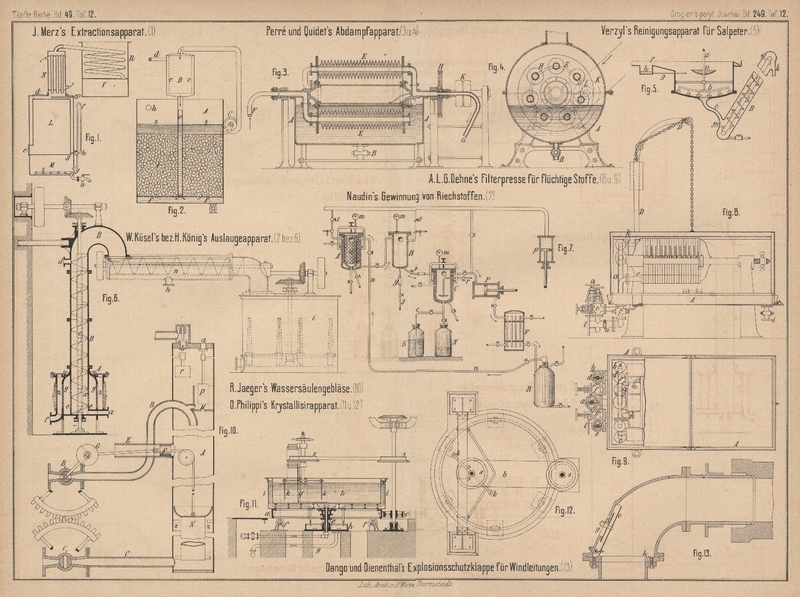

Patentklasse 12. Mit Abbildungen auf Tafel 12.

Neuere chemische Apparate für Fabriksbetrieb.

H. König in Wernigerode a. Harz (* D. R. P. Nr. 21188

vom 30. März 1882) will bei seinem Apparate zur

ununterbrochenen Auslaugung chemischer Verbindungen diese dadurch in

möglichst innige Berührung mit der Auslaugeflüssigkeit bringen, daſs er in einer

Röhre die auszulaugenden Stoffe, z.B. Zuckerkalk, von

unten nach oben, die Auslaugeflüssigkeit aber von oben nach unten gehen läſst.

Das runde Gefäſs A (Fig. 6 Taf.

12) ist durch zwei durchlöcherte, concentrische Scheidewände e in 3 Abtheilungen x, y und z getheilt. Die auszulaugenden Massen treten durch den

Stutzen a in die innere Abtheilung x und werden durch die Schnecke c im Rohre B emporgehoben, während die

Auslaugeflüssigkeit, Spiritus u. dgl., bei d eintritt

und die entstandene Lauge bei f abflieſst. Die

ausgelaugten Massen gelangen in den mit Siebboden versehenen Schneckentrog n, die noch anhängende Lauge flieſst durch den Stutzen

h ab, während die festen Massen durch die Schnecke

in einen mit Rührer versehenen Behälter i fallen, um

weiter verarbeitet zu werden.

W. Küsel in Staſsfurt (* D. R. P. Nr. 20734 vom 5. Mai

1882) bringt zum Auslaugen und Lösen von Salzgemischen

die Masse in das Gefäſs A (Fig. 2 Taf.

12) und läſst bei h so viel von der Löseflüssigkeit

einlaufen, daſs sie bis s reicht. Dann setzt er die

Centrifugalpumpe C in Bewegung, welche die Flüssigkeit

in den Behälter B hebt. In diesen tritt durch Rohr d Abdampf von geringer Spannung ein, welcher sich mit

der durch die Siebe c vertheilten Lauge innig mischt.

Die erhitzte Lauge flieſst ununterbrochen durch das Rohr e unter den Siebboden f, dringt durch die

Salzmasse, wirkt lösend und strömt oben der Pumpe wieder zu.

Der Extractionsapparat von J.

Merz in Tarnow (* D. R. P. Nr. 20742 vom 18. Mai 1882) wird durch das

Mannloch d (Fig. 1 Taf.

12) mit der zu behandelnden Masse beschickt, während das Lösungsmittel aus dem

Behälter V zuflieſst. Sobald dasselbe die Höhe f überschreitet, wird es durch das Heberrohr g nach der mit Dampfschlange s versehenen Abtheilung M gesaugt und hier

verflüchtigt. Die Dämpfe erwärmen die im Behälter L

befindlichen Stoffe und treten in den Kühler N, von wo

die condensirte Flüssigkeit nach L zurückflieſst, um

nach Erreichung der Höhe f von hier wieder nach M gezogen zu werden. Zeigt eine bei h genommene Probe, daſs die Extraction beendet ist, so

wird das Kühlwasser von N abgestellt, die Dämpfe

gelangen nach dem Kühler R und die Flüssigkeit sammelt

sich im Behälter F. Die Lösung wird bei u abgezogen, das Extractionsgefäſs L bei e entleert.

Der von O. Philippi in Hamburg (* D. R. P. Nr. 20983 vom

3. Februar 1882) angegebene Apparat zur Erzeugung

feinkörniger Krystallisationen

besteht aus einem mit

Zahnkranz a (Fig. 11 und

12 Taf. 12) versehenen doppelwandigen Bottich b, welcher durch ein Getriebe c um seine

Mittelachse e gedreht wird. Unterhalb des Bottichs b sind Gleitrollen f

angebracht, welche zur Unterstützung des Apparates dienen und gleichzeitig eine

dauernde leichte Vibration hervorrufen, was der Erzeugung eines Krystallmehles

förderlich ist. Durch die Hohlachse e strömt

fortwährend Kühlwasser in den Raum zwischen den Doppelwandungen, welches durch die

Ueberfallrohre i nach dem Behälter h abläuft und durch ein Rohr g fortgeleitet werden kann. Auſserdem ist eine durch Riemenscheiben s bewegte Rührvorrichtung k und ein feststehender Schaber q vorhanden,

welcher Boden und Wandungen des sich drehenden Bottichs rein erhält.

Der Abdampfapparat von Perré

Sohn und Quidet besteht nach der Revue

industrielle, 1883 S. 153 aus einem mit Ablaſshahn B (Fig. 3 und

4 Taf. 12) versehenen Behälter A und einer

Anzahl zusammenhängender Rippenrohre E, welche

abwechselnd in die abzudampfende Flüssigkeit eintauchen, so bald diese Vorrichtung

durch Vorgelege K, H und L

in Umdrehung versetzt wird. Der durch Rohr F

eintretende Heizdampf durchströmt die einzelnen Rohre und entweicht schlieſslich

durch das Rohr G. – Die Leistungsfähigkeit dieses

Apparates wird in Folge der fortwährend erneuten groſsen Verdampfungsfläche sehr

bedeutend sein.

Nach G. Verzyl in Louvain, Belgien (* D. R. P. Kl. 62

Nr. 21177 vom 10. Februar 1882) wird, um bei der Herstellung

und Reinigung des Salpeters eine regelmäſsige Bildung des Productes zu

erreichen, das Rohmaterial nur allmählich in den Umwandlungsapparat gebracht,

welcher an einer senkrechten Welle a (Fig. 5 Taf.

12) den mit einer Anzahl Schaufeln versehenen Rührer b

trägt, durch dessen Bewegung der gebildete Salpeter stets gegen die Mitte des Bodens

geführt wird. Von da gelangt er durch das Rohr c in das

Becher- oder Schöpfwerk B, welches durch die

Dampfschlange m heiſs gehalten wird. Der Salpeter tritt

bei k aus, die Lauge flieſst zurück. Das Sieb v dient zur Aufnahme des zu lösenden Rohmaterials. Ein

Ueberfall f führt den Schaum auf das Filter h; die filtrirte Lauge flieſst durch das Rohr g nach dem Zersetz ungsgefäſse zurück.

Zur Gewinnung von Riechstoffen aus Pflanzen empfahl Millon (1857 146 379),

dieselben mit Aether auszuziehen. L. Naudin führt nun

auf Grund längerer Versuche im Moniteur scientifique,

1883 S. 174 aus, daſs bei der Destillation mit Wasserdampf ein Theil der Riechstoffe

zersetzt wird und die erhaltenen Stoffe nicht den reinen Blumengeruch besitzen,

sondern einen an die Destillirblase erinnernden Nebengeruch haben. Beim Ausziehen

mit heiſsem Oele geht ein Theil der Riechstoffe verloren; auſserdem wird das Oel

leicht ranzig. Das Ausziehen mit kaltem Oele ist mit groſsem Verluste an Oel und

Riechstoffen, welche nicht völlig ausgezogen werden, verknüpft; auſserdem wird das

Oel ebenfalls leicht

ranzig. Vaselin gibt Auszüge, deren Geruch an Erdöl erinnert; auch Paraffin und

Glycerin haben sich nicht bewährt.

Naudin behandelt die Blumen und sonstigen Pflanzenstoffe

in geschlossenem Apparate mit sehr flüchtigen Flüssigkeiten, z.B. aus Erdöl

abgeschiedenem Butylwasserstoff und Amylwasserstoff, mit Chloräthyl oder

Chlormethyl. Die Pflanzentheile werden in einem Korbe u

(Fig. 7 Taf. 12) in den mit Manometer m und

Flüssigkeitsstandrohr versehenen Behälter A gehängt,

der Deckel wird geschlossen und nach Oeffnen des Hahnes t mittels der Luftpumpe p die Luft entfernt.

Nun läſst man aus dem Behälter B durch Rohr n die erforderliche Menge Lösungsmittel aufsteigen und

saugt nach höchstens ¼ Stunde die Flüssigkeit nach dem vorher luftleer gemachten

Behälter B über. Das sich hier absetzende Wasser wird

durch das mit eingesetztem Schauglase g versehene Rohr

J abgelassen. Die Lösung selbst läſst man nun in

den Destillirapparat C übertreten, schlieſst Hahn h und saugt mit der Pumpe P die bei gewöhnlicher Lufttemperatur in C

entwickelten Dämpfe des Lösungsmittels ab, um sie unter starker Kühlung und

entsprechendem Drucke im Kühler F zu verflüssigen. Zur

Erhaltung einer gleichmäſsigen Temperatur läſst man durch die Doppelwandung des

Destillirapparates C einen Luftstrom gehen. Bei

hinreichend niedriger Destillationstemperatur ist die nach dem Vorrathsbehälter B abgelassene Flüssigkeit so rein, daſs sie zur

Extraction eines jeden anderen Riechstoffes wieder verwendet werden kann.

Zur Reinigung des im Behälter C zurückgebliebenen

Riechstoffes von Pflanzenwachs u. dgl. läſst man durch Rohr c Alkohol aus der Flasche S aufsteigen,

leitet zur völligen Durchmischung durch Rohr r Luft ein

und läſst die Lösung in die auf –10° abgekühlte Flasche N flieſsen. Das sich hier ausscheidende Wachs wird bei derselben niedrigen

Temperatur von der alkoholischen Lösung abfiltrirt. Will man dagegen wohlriechende

Oele herstellen, so löst man den Rückstand aus dem Behälter C unmittelbar in Oel.

Zur Wiedergewinnung des in den Pflanzentheilen zurückgebliebenen Lösungsmittels

erhitzt man den Behälter A durch Einleiten von Dampf

zwischen die Doppelwandungen desselben und verflüssigt die entweichenden Dämpfe des

Lösungsmittels in passender Weise.

Die so erhaltenen Riechstoffe halten sich auch bei Luftzutritt sehr gut, so daſs

anzunehmen ist, daſs das Verschwinden des Geruches abgepflückter Blumen an der Luft

der Einwirkung anderer in den Blumen vorhandener Stoffe zuzuschreiben sei. Frische

Pflanzenstoffe, welche nicht sofort verarbeitet werden können, lassen sich in einem

luftleeren, mit Aetherdämpfen angefüllten Behälter aufbewahren.

Nach A. L. G. Dehne in Halle a. S. (* D. R. P. Kl. 58

Nr. 17443 vom 16. September 1881) werden Filterpressen für

flüchtige Stoffe in eine flache Schüssel A

(Fig. 8 und 9 Taf. 12)

gestellt, welche ringsum mit einer Rinne versehen ist, um den unteren Rand einer

über die Presse

gestülpten, mit am Krahne D hängendem Gegengewichte

versehenen Glocke durch eine Flüssigkeit abdichten zu können. Der Schlammeingang a ist mit einem in der Mitte unterhalb der Schüssel

sitzenden Ventile, die Filterausgänge b und c und der Auslaugungseingang d sind mit entsprechenden Hähnen, letzterer auch mit dem

Luftzuleitungsventil f versehen, so daſs d durch ein gemeinschaftliches Rohr s mit b und f in Verbindung steht. Der Filterausgang c steht mit den Kammern 1, 3, 5..., während die Kammern

2, 4, 6... mit dem Filtratausgange d in Verbindung

stehen, also mit demselben Kanäle, durch welchen nach vollendeter Filtration das

Auslaugewasser in die Presse eintritt. Durch diese Verbindung ist ermöglicht, die

Kammern, in welche das Auslaugewasser eintritt, von denen, aus welchen es austritt,

zu isoliren.

Ist demnach die Filterpresse zur Arbeit fertig, so senkt man die Glocke in ihren

Sitz, öffnet die Auslaſshähne b und c sowie das Schlammeinlaſsventil a. Das Filtrat läuft durch das die Hähne b und c verbindende Rohr

bei l ab. Ist die Filtration beendet, so schlieſst man

a, b und c, öffnet d, e und h; durch d tritt die Auslaugeflüssigkeit ein, durch e wieder aus und durch Rohr h entweicht die Luft aus den Kammern der Presse, worauf der Lufthahn bei

h geschlossen wird. Der Hahn i an der tiefsten Stelle der Schüssel bleibt stets

offen. Derselbe ist mit einer Pumpe oder einem Absorptionsgefäſse in Verbindung und

läſst die abtropfenden Flüssigkeiten und Gase oder Dämpfe aus dem Glockenraume sich

entfernen.

Nach vollendeter Auslaugung, welche durch den Probirhahn n controlirt wird, schlieſst man d und öffnet

f, wodurch an Stelle der Auslaugeflüssigkeit

gepreſste Luft oder ein anderes Gas durch die in der Filterpresse gebildeten Kuchen

getrieben wird und die letzten Reste von Flüssigkeit und Gas verdrängt. Ist dies

geschehen, so öffnet man gleichzeitig noch g, wodurch

Luft durch Rohr k in den Hohlraum der Glocke getrieben

wird, welche alle darin befindlichen Dämpfe und Gase durch den Abzugshahn i verdrängt. Hierauf kann die Glocke abgehoben und die

Presse entleert werden.

Tafeln