| Titel: | Fournier's Apparat zum Abschneiden der Druckköpfe an Dampfcylindern. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 65 |

| Download: | XML |

Fournier's Apparat zum Abschneiden der Druckköpfe an

Dampfcylindern.

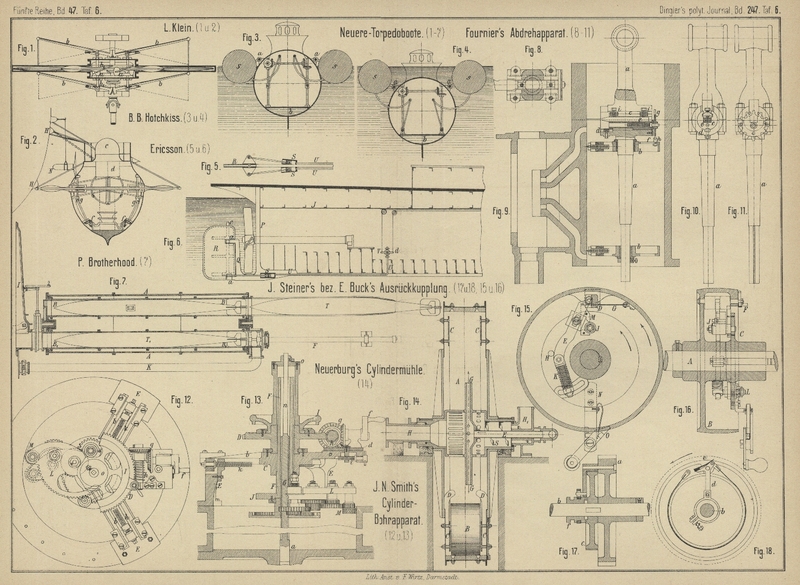

Mit Abbildungen auf Tafel 6.

Fournier's Abdrehapparat für Druckköpfe an

Dampfcylindern.

In neuerer Zeit werden in der Hauptwerkstatt zu Dirschau die Locomotiv-Ersatzcylinder

für den kgl. Eisenbahn-Direktionsbezirk Bromberg gegossen. Da dieselben dort nicht

weiter bearbeitet werden und auch eine Cylinderbohrmaschine nicht vorhanden ist, so

bot das Abschneiden des angegossenen Druckkopfes (sog. verlorenen Kopfes) in

Ermangelung passender Specialvorrichtungen viele Schwierigkeiten. Ein Abstechen auf

der Drehbank war einerseits wegen der meist zu groſsen Abmessungen der Cylinder

unausführbar; andererseits macht aber auch das Aufspannen eines Dampfcylinders mit

den für den einseitigen Schieberkasten nöthigen Gegengewichten viele

Schwierigkeiten. Es wurde deshalb der Guſskopf früher dadurch entfernt, daſs

derselbe etwa 10mm oberhalb der Schnittfläche

ringsherum angebohrt, abgesprengt und dann auf der Bruchfläche glatt gehobelt wurde.

Aber auch dieses Verfahren bietet bei der Wandstärke der Druckköpfe von 90mm viele Unannehmlichkeiten und Nachtheile, da 1

Mann mindestens 6 Tage mit dem Anbohren mittels der Bohrknarre zu thun hat. Das

Absprengen und Glatthobeln dauert auch noch 2 bis 2½ Tage, während 6 Mann reichlich

½ Tag mit der Herbeischaffung des Cylinders aus der Putzerei in die mechanische

Werkstatt und zurück zu thun haben. Die ganze Arbeit des Druckkopf-Abschneidens

dauert hierbei also jedesmal etwa 9 Tage.

Zur Vermeidung dieser Uebelstände wurde nach dem Organ für die

Fortschritte des Eisenbahnwesens, 1882 S. 247 von

Ingenieur Fournier der in Fig. 11

Taf. 6 abgebildete Apparat construirt, mit welchem das Abstechen des Druckkopfes in

wenigen Stunden schnell, sauber und sicher vollbracht wird. Derselbe besteht aus der

guſseisernen Spindel a, welche in 2 guſseisernen, mit

Bronzefuttern versehenen Scheiben b gelagert ist und

oben den Messerkopf trägt. Die Lagerscheiben können je durch 3 Stellschrauben von

20mm Durchmesser in verschieden weite Cylinder

eingespannt werden und ist die Gröſse der Scheiben und Länge der Schrauben so

bemessen, daſs der Apparat für die kleinsten wie für die gröſsten Locomotivcylinder

noch zu benutzen ist. Dicht über der Lagerscheibe b

befindet sich der eigentliche Messerkopf. Das Gehäuse desselben ist zweitheilig und

die untere Hälfte mit der Spindel in einem Stück gegossen, während an die obere

Hälfte ein Hals mit einer Hülse für den Tummelbaum zur Bewegung des Apparates

angegossen ist. Beide Theile sind durch 4 Schrauben von 20mm Durchmesser fest mit einander verbunden.

Rechtwinklig zur Hauptachse der Spindel ist das Messerkopfgehäuse auf 100mm lichten Durchmesser ausgebohrt. In dieser

Bohrung verschiebt sich der eigentliche Stichelhalter c, der aus einem Stahlstück von 100mm Durchmesser

und 220mm Länge besteht. Gegen Verdrehung ist der

Stichelhalter durch den Keil d gesichert, welcher in

eine Nuth des Stichelhalters eingreift. Der Stichelhalter selbst ist oberhalb der

Mitte mit einer eingehobelten Nuth versehen, in welche der Stichel eingelegt wird.

Unterhalb der Mitte befindet sich eine Bohrung für die 16mm starke Stellschraube e zum selbstthätigen Vorschub des Stichelhalters. Diese Schraube ist

hinter dem Stichelhalter in der schmiedeisernen Platte f gelagert, die mit dem Gehäuse durch 3 versenkte Schrauben fest verbunden

ist. Auf der Stellschraube sitzt ferner noch das 12 armige Stellrad g, welches bei jeder Umdrehung der Hauptspindel durch

Anstoſsen an die Knagge h der oberen Lagerscheibe 1/12 Drehung

mitsammt der Stellschraube macht und, da dieselbe 6 Gänge auf 25mm,4 (1 Zoll engl.) hat, jedesmal einen Vorschub

von 0mm,353 bewirkt. In dem Stichelhalter sind

ferner noch 2 schmiedeiserne, verschiebbare Stege i

angebracht, durch welche die Befestigungschrauben für den Stichel hindurchgehen.

Durch die Verschiebbarkeit dieser Stege wird erreicht, daſs der Stichel

herausgenommen werden kann, auch wenn der Apparat in den Cylinder eingesetzt

ist.

Ist nun der Apparat centrisch und in richtiger Höhe in den Cylinder eingespannt, so

schneidet der Stichel von innen heraus allmählich den Druckkopf genau eben und

sauber ab, wenn an dem oben durchgesteckten Tummelbaum gedreht wird. Dieser besteht

aus einer Eisenstange von etwa 4m Länge und sind

zur Bewegung 6 bis 8 Mann erforderlich. Das Einstellen geschieht, während der

Cylinder horizontal auf der Erde liegt; zum Abschneiden dagegen wird derselbe

vertikal gestellt. Da das Abschneiden an jedem Orte geschehen kann, der genügend

freien Raum für die Arbeiter am Tummelbaum bietet, so fallt auch ein weiterer

Transport, wie er früher nach der mechanischen Werkstatt nöthig war, fort.

Die Kosten für das Abschneiden eines Druckkopfes stellen sich folgendermaſsen: Das

Einstellen des Apparates in den Cylinder durch einen Schlosser kostet bei 2 Stunden

Arbeitszeit etwa 0,50 M.; das Abschneiden selbst dauert 2 Stunden und sind dabei,

wie oben bemerkt, 6 bis 8 Mann beschäftigt, die hierfür 1,80 bis 2,40 M. Lohn

erhalten. Es kostet somit das Abschneiden höchstens 2,30 bis 2,90 M. im Ganzen. –

Das frühere Verfahren des Anbohrens, Absprengens und Glatthobeins kostete dagegen

17,50 bis 18 M., so daſs mit dem neuen Apparat bei jedem Cylinder eine Ersparniſs

von 15 M. erzielt wird. Ein weiterer nicht zu unterschätzender Vortheil ist die

Zeitersparniſs, welche bei dem Gebrauche des Apparates erzielt wird; während früher

das Abstechen des Druckkopfes 9 Tage dauerte, wird jetzt diese Arbeit in etwa ½ Tag

geleistet. Die Herstellungskosten des ganzen Apparates betragen etwa 200 M.

Tafeln