| Titel: | Neue Apparate für Laboratorien. |

| Autor: | F. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 369 |

| Download: | XML |

Neue Apparate für Laboratorien.

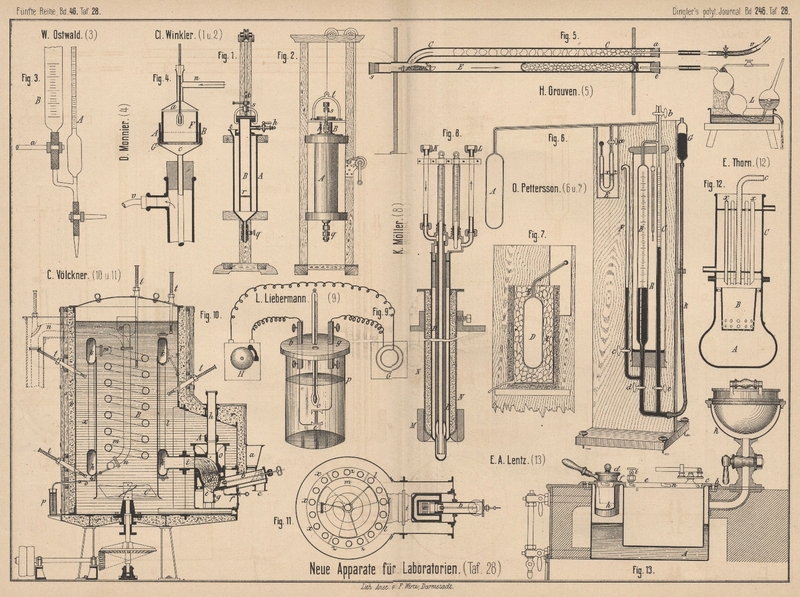

Mit Abbildungen auf Tafel 28.

Neue Apparate für Laboratorien.

Der Apparat zur Entwickelung von Schwefelwasserstoff'

von Cl. Winkler (Zeitschrift für analytische Chemie,

1882 S. 386) trägt an einem starken Hölzgestell den zur Aufnahme der Säure dienenden

Bleicylinder A (Fig. 1 und

2 Taf. 28), welcher oben mit der seitlichen Einfüllöffnung e versehen ist. Der für gewöhnlich durch einen starken

Gummischlauch und den eisernen Schraubenquetschhahn q

geschlossene bleierne Rohrstutzen dient zum Ablassen der erschöpften Flüssigkeit.

Mittels Bügel t, Kette und Zahnkurbel läſst sich der

engere Bleicylinder B auf und nieder bewegen, welcher

auf dem Roste r etwa 5k Schwefeleisen in groben Stücken enthält, Mittels eines Bordes setzt er

sich fest auf die Decke des Cylinders A auf; in seinem

oberen Theile trägt er den zur Abführung des entwickelten Gases dienenden Hahn h; unten ist er offen, oben durch eine starke

Kautschukplatte geschlossen, gegen welche sich mittels Schraube s eine gleich groſse Eisenscheibe fest anpressen läſst.

Der Abzugshahn h steht durch einen Kautschukschlauch

mit 2 bleiernen Waschflaschen in Verbindung, deren erste zur Reinigung des Gases

dient, während sich in der zweiten die Herstellung eines unter dem Druck der in A befindlichen Flüssigkeitssäule gesättigten

Schwefelwasserstoffwassers vollzieht, welches durch eine am Boden des Waschgefäſses

angebrachte Tubulatur abgelassen werden kann. Aus diesem tritt das Gas in die mit

Haupthahn versehene Gasleitung über und gelangt schlieſslich in den von einem

Glasgehäuse umgebenen Operationsraum, in welchem sich die Vertheilungshähne

befinden. Es empfiehlt sich, diese beim Gebrauche gänzlich zu öffnen und den

Gasaustritt durch angesetzte Schraubenquetschhähne zu regeln, wodurch vollkommene

Gleichmäſsigkeit desselben erreicht wird und man auch bei Volldruck die feinste

Regulirung herbeiführen kann. Der Cylinder A wird mit einem Gemisch von 1l,75 Schwefelsäure von 66° B. mit 14l,25 Wasser gefüllt. Auf die Säuren gieſst man

eine dünne Schicht Erdöl, um der Belästigung durch Abdunstung von

Schwefelwasserstoff vorzubeugen. Soll der Gasstrom unterbrochen werden, so schlieſst

man Hahn h und zieht den Cylinder B auf.

Um die Richtigkeit von Büretten zu prüfen, verwendet W. Ostwald nach dem Journal für

praktische Chemie, 1882 Bd. 25 S. 452 eine Pipette A (Fig. 3 Taf.

28) von 2 oder 5cc Inhalt, deren oberes Rohr über

und unter dem Strich eine genaue Theilung hat, welche 0cc,01 ablesen und 0cc,001 schätzen

läſst. Unterhalb der zweiten Marke am unteren Rohr der Pipette wird seitlich ein

Rohr angeschmolzen, welches durch einen Gummischlauch mit der zu vergleichenden

Bürette B verbunden wird. Man füllt nun die Bürette und

Verbindungsröhren mit Wasser, stellt das Wasser in der Bürette auf Null ein und

läſst aus der Pipette das Wasser bis zur unteren Marke ausflieſsen. Nun wird Hahn

a geöffnet, das Wasser in der Bürette genau auf

Theilstrich 2 bezieh. 5 eingestellt und am getheilten Rohr der Pipette das wahre

Volumen abgelesen. Die Pipette wird wieder zur unteren Marke entleert und die

Messung mit den nächsten 2 bezieh. 5cc

vorgenommen. Die Correctionstabelle wird schlieſslich in der bei Gasbüretten

üblichen Weise berechnet.

Die Filtrirvorrichtung von D. Monnier

in Paris (* D. R. P. Kl. 12 Nr. 16285 vom

10. Mai 1881) besteht aus dem Cylinder AB

(Fig. 4 Taf. 28), auf dessen aus Drahtnetz hergestellten Boden c eine Papierscheibe gelegt wird, welche durch den

offenen, mit dem unteren Rande auf der Platte G

ruhenden Cylinder F festgehalten wird. Beim Aussaugen

der Luft aus der Filtrirflasche durch Rohr v geht die

Filtration rasch vor sich und der Niederschlag breitet sich in gleichförmiger

Schicht auf dem Filter aus. Um denselben zu trocknen, setzt man auf den Apparat den

Deckel a mit Thermometer und läſst durch Rohr n Luft eintreten, welche durch eine unter n befindliche Flamme erwärmt wird.

H.

Grouven in Leipzig (* D. R. P. Kl. 42 Nr. 17002 vom 9. September 1880) läſst zur Bestimmung des Stickstoffes in organischen Stoffen

aus einer Bürette durch den mit Baumwollfäden gefüllten Schlauch v (Fig. 5 Taf.

28) stündlich 0,75 bis 1cc,25 Wasser in das 25mm weite, eiserne, mit porösen Steinen gefüllte

Gasrohr C tropfen, welches vorn mit einem Asbeststopfen

a verschlossen und bei c in das Rohr E mit Kupfer eingelöthet ist.

Der im vorderen Theile des Rohres C entwickelte Dampf

geht ziemlich langsam durch die glühende, etwa 70cm lange Schicht poröser Steine und wird dadurch auf etwa 700° überhitzt.

Das 1m lange Ammoniakrohr E, in welchem die Veraschung der organischen Stoffe, sowie die

Ammoniakbildung vor sich gehen soll, ist ebenfalls ein gewöhnliches eisernes

Gasrohr, welches an beiden Enden mit Asbestpfropfen s

und e verschlossen ist. Das Rohr E enthält ferner zwischen 2 Drahtkappen die Grouver'sche Contactmasse (1879 234 385).

Nach Grouven entwickelt jede in Wasserdampf von 400 bis

700° verbrannte organische Substanz 45 bis 55 Procent ihres Stickstoffgehaltes als

kohlensaures Ammoniak, etwa 50 Proc. entweicht in Form von organischen, Theer

bildenden Dämpfen. Durch diese Contactmasse soll aber eine völlige Ueberführung in

kohlensaures Ammoniak stattfinden.

Bei Beginn jeder Verbrennung schiebt man zunächst das Schiffchen z in das Verbrennungsrohr und verbindet etwa ½ Minute

später die Vorlage L mit dem im Pfropfen e steckenden Kupferrohr. Die Zersetzung der organischen

Substanz bezieh. die Gasentwickelung ist während der ersten 5 Minuten am gröſsten.

Man sucht sie zu verlangsamen und zwar erfolgreich dadurch, daſs man den bei c befindlichen Theil des Verbrennungsrohres vor dem

Einschieben des Schiffchens etwas abkühlt, theils durch Niederschrauben der unten

stehenden Brenner, theils durch Entfernung der Glühschirme, welche das Rohr dort

umgeben, theils durch Auflegen eines kleinen Lappens von durchnäſstem Asbest,

welches sehr abkühlend wirkt und nach 5 Minuten wieder leicht wegzunehmen ist.

Günstig auf einen langsamen Beginn der Gasentwickelung wirkt auch der Wassergehalt

der zu untersuchenden Stoffe, welche daher mit ihrem natürlichen Wassergehalt und

ohne besondere Zerkleinerung mit dem Porzellanschiffchen eingeführt werden.

Dieses analytische Verfahren soll sich nach Grouven auch

auf die fabrikmäſsige Gewinnung von Ammoniak aus Horn,

Leder, Wolle u. dgl. thierischen Abfällen anwenden lassen.

Das in Fig. 6 und 7 Taf. 28

nach dem Journal für praktische Chemie, 1882 Bd. 25 S.

102 dargestellte Luftthermometer von O. Pettersson hat einen Gasbehälter A von 122cc,7936

Inhalt bei 0°. Die zur Messung der Ausdehnung des Luftvolumens A bestimmten Meſsröhren B

und C sind sorgfältig durch Aus wägen mit Quecksilber

bei + 15° kalibrirt. Die auch bei der Messung der aus A

in B und C eingedrungene

Luft angewendeten Temperatur von 15° wird dadurch erhalten, daſs B und C in ein weites

Glasrohr R eingesetzt sind, welches mit Wasser von 15°

gefüllt wird. Die Röhre B faſst etwa 60cc, C nur 12cc und ist diese so eng, daſs die Theilstriche,

welche die ganzen Cubikcentimeter angeben, etwa 5cm von einander entfernt sind. Die Rohre C

und B können ganz oder theilweise mit Queksilber

gefüllt werden, welches von einem beweglichen Behälter G durch Kautschukschlauch k einströmt und

mittels der Hähne d und e

auf jeden beliebigen Theilstrich der Graduirung eingestellt werden kann. Ein mit

einigen Tropfen concentrirter Schwefelsäure gefülltes Differentialthermometer E steht bei geöffnetem Hahn a in Verbindung mit der Röhrenleitung des Luftthermometers, andererseits

mit einem auf der Rückseite der Tragplatte angebrachten Behälter D (vgl. Fig. 7) von

derselben Gröſse wie A, welcher bei jedem Versuch mit

schmelzendem Eis I umgeben wird. Das

Differentialthermometer hat nur den Zweck, die Erhaltung des constanten Druckes bei

jedem Versuche zu ermöglichen. Das Volumen des Röhrensystemes von A bis z und bis an den Nullstrich in B und C wird durch

Auswägen mit Quecksilber bestimmt und ist fast gleich dem Volumen der Röhrenleitung

von x bis y. Durch diese

Gleichheit der Volumen beider Röhrenleitungen fällt die lästige Fehlerquelle des

schädlichen Raumes weg.

Zum Füllen des Apparates mit trockener Luft wird das Quecksilber in B und C auf den untersten

Strich der Theilung gestellt, die Hähne a, c, d und e werden geschlossen, b

wird offen gehalten, während die Luft ausgepumpt und A

in einem Sandbade erhitzt wird. Während der Apparat noch luftleer ist, öffnet man

d und e und läſst das

Quecksilber in die Meſsröhren bis oben hinaufsteigen, um die an der inneren Glaswand

haftende Luft zu entfernen. Hat man sich überzeugt, daſs der Apparat vollkommen

dicht ist, so läſst man von Kohlensäure befreite und vollkommen trockne Luft

eintreten. Dieses Verfahren wird mehrere Male wiederholt.

Zur Feststellung des Nullpunktes werden beide Behälter A

und D mit reinem Schnee und destillirtem Wasser

umgeben. Dabei stehen die Luftvolumen in A und D noch mit der äuſseren Luft in Verbindung, ersteres

durch Hahn b und die mit Phosphorsäure gefüllten

Trockenröhren, letzterer durch die feine Oeffnung einer ausgezogenen Röhren spitze

über x. Dann umgibt man die Rohre B und C mit Wasser von 15°

und stellt das Quecksilber in beiden auf einen beliebigen Strich ein, je nachdem man

hohe und niedere Temperaturen bestimmen will. Verfasser wählte als Nullpunkt den

Strich 15 am weiteren Rohr B und 1 vom engeren C; nach der vorher entworfenen Kalibrirungstabelle

betrug das Luftvolumen (v2), welches bei 15° in den Meſsröhren B und

C (vom Nullpunkt der Theilung bis zu den erwähnten

Strichen gerechnet) vorhanden war 16cc,171. Danach

wird der Hahn a geöffnet und die Ruhelage der

Schwefelsäure in E mit feinen Strichen bezeichnet.

Alsdann wird der Hahn b zugedreht und die Spitze

oberhalb x mit einer Stichflamme zugeschmolzen. Der

äuſsere Luftdruck braucht nicht bemerkt zu werden. Hahn b wird fernerhin nur bei Reparaturen des Instrumentes geöffnet, oder wenn

man den Nullpunkt desselben zu verändern wünscht. Auch der Hahn a bleibt gewöhnlich geschlossen und wird nur am Ende

jedes Versuches geöffnet.

Nachdem nun der Behälter A der zu bestimmenden

Temperatur ausgesetzt und D mit schmelzendem Eis

umgeben worden ist, wird der Hahn d geöffnet und das

Quecksilber in B sinken gelassen, bis dasselbe etwas

niedriger als in der Steigröhre F steht. Es ist dann

ein kleiner Drucküberschuſs in A und in B vorhanden, welcher noch ausgeglichen werden muſs. Die

Quecksilberhöhe in B wird auf den nächsten Theilstrich

mit Hilfe einer Loupe scharf eingestellt, Hahn c und

d geschlossen, Hahn a

geöffnet und aus C Quecksilber so lange ausflieſsen

gelassen, bis das Gleichgewicht der Flüssigkeit im Differentialthermometer E vollkommen hergestellt ist. Man kann dann sicher sein, daſs die

Ausdehnung der Luft unter ganz demselben Druck wie bei der Bestimmung des

Nullpunktes stattgefunden hat. Die Zunahme des Volumens in B und C, nach der Kalibrirungstabelle

berichtigt, möge mit v3

bezeichnet werden. Die Temperatur (t3) des Wassers, welches B und C umspült, wird in der Nähe von 15°

gehalten, besser noch genau auf 15°.

Die allgemeine Formel für die Berechnung der Versuche mit einem

gewöhnlichen (offenen) Luftthermometer von Regnault

nach dem Prinzip der Ausdehnung bei constantem Druck ist:

H\,\left[V_0+r_1\,\frac{1+\beta\,(t_1-15^{\circ})}{1+\alpha\,t_1}+v_2\,\frac{1}{1+\alpha\,15^{\circ}}\right]=

H_1\,\left[V_0\,\frac{1+\beta\,x}{1+\alpha\,x}+v_1\,\frac{1+\beta\,({t'}_1-15^{\circ})}{1+\alpha\,{t'}_1}+[r_2+v_3]\,\frac{1+\beta\,(t_3-15^{\circ})}{1+\alpha\,t_3}

H = die

corrigirte Barometerhöhe bei der Feststellung des Nullpunktes des

Instrumentes;

H1 = die berichtigte Barometerhöhe bei dem

Versuch;

V0 = das Volumen der Luft in dem

Gefäſs A bei 0°;

v1 = das Volumen der Luft in der Röhrenleitung (d.

i. der schädliche Raum des Apparates);

t1 = die Temperatur dieses Luftvolumens während

der Feststellung des Nullpunktes;

t'1 = die entsprechende Temperatur

während des Versuches;

r2 = das Volumen der Luft in den

Meſsröhren bei der Nullpunktbestimmung; die Temperatur dabei war immer +

15°;

r3 = der Zuwachs des Volumens der

Luft in den Meſsröhren B und C durch die Ausdehnung der Luft in A von 0° bis x°;

t3 = die Temperatur der Luft in B und C bei dem

Versuche;

x = die

gesuchte Temperatur;

a = der

Ausdehnungscoefficient der Luft;

β = der

Ausdehnungscoefficient des Glases (bei dem Apparate des Verfassers 0,00002952,

der Ausdehnungscoefficient des Quecksilbers zu 0,0001853 angenommen).

Da der Apparat geschlossen ist, so fallen H und H1,

sowie die Klammern fort. Ferner brauchen die Gröſsen, welche r1 enthalten, nicht berücksichtigt zu

werden, weil der Einfluſs der Temperaturschwankungen in der Röhrenleitung, der

Gleichheit der Volumen derselben zu beiden Seiten des Differentialthermometers

wegen, sich ausgleicht. Danach wird die Formel:

V_0+v_2\,\frac{1}{1+\alpha\,15^{\circ}}=V_0\,\frac{1+\beta\,x}{1+\alpha\,x}+[r_2+v_3]\,\frac{1+\beta\,(t_3-15^{\circ})}{1+\alpha\,t_3}

. . . . . (I)

und wenn man die Temperatur der Meſsröhren B und C auch während des

Versuches auf 15° hält, so daſs t3 = + 15°, so ergibt sich:

V_0=V_0\,\frac{1+\beta\,x}{1+\alpha\,x}+v_3\,\frac{1}{1+\alpha\,15^{\circ}}.

Setzt man:

\frac{1}{1+\alpha\,15^{\circ}}=z und log z = 0,9767270 – 1, so wird die Formel danach: V0 (1 + ax) =

V0(1 + βx) + r3(1 + ax)z; ferner: x[V0(α – β) – v3az] = r3z und:

x=\frac{v_3}{V_0\,(\alpha-\beta)\,:\,z-v_3\,\alpha} . . . .

. . (II)

Wenn die constante Gröſse V0(a – β) : z = k gesetzt wird, log k =

0,6736694 – 1, so wird schlieſslich:

x=1\,:\,\left(\frac{k}{v_3}-\alpha\right).

War während des Versuches die Temperatur des Wassers im Rohre R nicht genau 15°, so muſs die Formel (I) angewendet

werden. r3 ist das

direkt aus der Kalibrirungstabelle entnommene Volumen, um welches sich die Luft in

A von 0° bis x° unter

constantem Druck ausgedehnt hat.

Zur Bestimmung des Ausdehnungscoefficienten der Luft (α) z.B. war der Nullpunkt, wie erwähnt, auf 15 bezieh.

1 gestellt, so daſs r2

= 16cc,171. Als nun das Gefäſs A mit Wasserdampf erhitzt, D mit Schnee umgeben wurde und das Quecksilber in B genau auf den Strich 45 eingestellt, war nach Herstellung des constanten

Druckes mit Hilfe des Differentialthermometers das Quecksilber in C bei dem Strich 5,40 stehen geblieben. Nach der

Correctionstabelle entspricht dies 50cc,715, so

daſs r3 = 50,715 –

16,171 = 34cc,544. Dem Barometerstande von 763mm,6 (bei 13°) entspricht nach Regnault die Siedetemperatur des Wassers = 100,07°;

somit wird nach Formel (II):

100,07^{\circ}=\frac{34,544}{122\,\times\,7963\,(\alpha-0,0000295)\,:\,z-34,544\,\alpha}\

\mbox{oder}\ \alpha=0,0036735.

Setzt man aber nach Regnault

α = 0,0036705, so erhält man x = 100,15°.

Um beim Messen hoher Wärmegrade die Ungenauigkeit zu

beseitigen, welche durch Wärmeübertragung aus dem Mauerwerk veranlaſst wird, hat K.

Möller in Kupferhammer (* D. R. P. Kl. 42 Zusatz Nr. 17535 vom 8. September 1881) den

Theil des Instrumentes, welcher sich im Ofengemäuer befindet, mit Wassermantel B (Fig. 8 Taf.

28) und einer mit schlechten Wärmeleitern gefüllten Hülle N nebst feuerfester Kappe M umgeben. Das zur

Wärmemessung dienende Wasser tritt bei K ein und

flieſst bei L wieder ab (vgl. 1880 236 * 309).

Zur Bestimmung des Schmelzpunktes leichtflüssiger Metalle und

Legirungen hat L. Liebermann (Berichte der

deutschen chemischen Gesellschaft, 1882 S. 435) in eine Korkplatte 2 kleine

Messingsäulen b und g

(Fig. 9 Taf. 28) eingelassen, welche durch starke Platindrähte Platten e und c aus reinem Graphit

tragen. Zwischen diese wird der zu untersuchende etwa 1cm lange Metallstift gestellt. Die oberen Enden der Säulen sind durch

Leitungsdrähte mit dem kleinen Element G und der

elektrischen Glocke H verbunden. Die ganze Vorrichtung

wird in ein bis p mit Oel gefülltes Becherglas gesenkt,

welches passend erwärmt wird. Sobald nun der Stift schmilzt, wird der Strom

unterbrochen und das Läuten der Glocke hört auf (vgl. 1876 220 529).

E.

Thorn in Hamburg (* D. R. P. Kl. 12 Zus. Nr. 18850 vom 22. December 1881) hat

seinen Extractionsapparat (vgl. 1882 243 * 248), wie aus Fig. 12

Taf. 28 zu ersehen, jetzt dahin geändert, daſs die Erwärmung des Gefäſses A ununterbrochen stattfinden kann. Zu diesem Zweck sind

die Condensationskugeln des früheren Apparates durch oben geschlossene Rohre x ersetzt, welche im Boden des Gefäſses C luftdicht eingefügt sind. Die verdampfte

Extractionsflüssigkeit verdichtet sich in diesen durch Wasser gekühlten Rohren und

füllt in Tropfen auf die im Trichter B enthaltenen

Stoffe zurück, bis sie schlieſslich nach Oeffnen des Rohres c abdestillirt wird.

Um an Dampfkochapparaten die Gefäſse dampfdicht

einsetzen zu können, verwendet E. A. Lentz in

Berlin (* D. R. P. Kl. 12 Nr. 19038

vom 29. Oktober 1881) einen Keilverschluſs. Der kastenförmige, kupferne

Dampfkessel A (Fig. 13

Taf. 28) ist oben durch eine schmiedeiserne Flansche b

an die bronzene Deckplatte c geschraubt, welche zur

Aufnähme der Gefäſse d mit kreisförmigen, durch einen Wulst e verstärkten Oeffnungen versehen ist. Die Gefäſse

haben je einen Ring mit horizontaler Dichtungsfläche f

und einen konischen Ansatz, mit welchen sie in den Wulst e eingeschliffen sind. Die Gefäſse ragen nicht direkt in den Dampfraum

hinein, sondern jede Oeffnung ist mit einer an der Deckplatte dicht befestigten

Hülse h versehen, in welche der Dampf erst beim

Gebrauch der einzelnen Gefäſse durch kleine Ventile i

eingelassen und regulirt wird. Um nun die Kochgefaſse einem beliebigen, der

Construction des Apparates angemessenen Dampfdruck aussetzen und während des Kochens

den gespannten Dampf auch an anderen Stellen verwenden zu können, sind in die

Wandung der Oeffnungen der Platte c in regelmäſsigen

Abständen zwei oder mehrere gleichartige, schraubenförmige Rinnen n mit Eingängen eingefräst. Diesen Rinnen entsprechend

befinden sich am conischen Theile eines jeden Gefäſses 4mrn lange cylindrische Stifte, welche beim Einsetzen des Gefäſses in die

Rinnen n fassen und bei einer kurzen seitlichen Drehung

des Gefäſses durch ihr Gleiten auf den oberen Keilflächen der Rinnen ein

gleichmäſsiges, sicheres Anziehen der Dichtungsfläche f

bewirken. Man kann somit in jedem einzelnen Gefaſs mit gespanntem Dampf kochen und

diesen selbst nach dem Abdampfgefaſs k oder nach dem

Trockenschrank leiten.

C. Völckner beschreibt das von dem Calorimeter-Comite

des Oesterreichischen Ingenieur- und Architektenvereins

(Zeitschrift, 1882 S. 31) vorgeschlagene Calorimeter

Fig.

10 und 11 Taf. 28.

Der aus starkem Kupferblech hergestellte Ofen O ist

durch eine guſseiserne, mit Rohransätzen versehene Deckplatte geschlossen. Mittels

eines Halses und starker Flanschen ist der Ofen an die Stirnplatte des

kastenförmigen Ausbaues A angeschraubt. Die obere

schräge Decke des kastenförmigen Ausbaues ist mit einem Stopfbüchsenaufsatze

versehen, durch welchen das von unten eingeführte Rohr h abgedichtet wird. Dieses mit einer Glimmerplatte verschlossene

Beobachtungsrohr wird mit dem Rohrstutzen auf dem Ofendeckel durch einen

eingeschliffenen Kegel und Stopfbüchsenmutter verbunden. Der Ofen ruht auſserdem auf

zwei auf der Bodenplatte des Calorimeters aufgenieteten I-Eisens lose auf. Wenn der Ofen abgenommen werden soll, so wird zuerst die

Stirnplatte des Ausbaues entfernt, sodann die innere Stopfbüchsenmutter des Rohres

h gelöst und dasselbe emporgeschoben, danach die

Flansche gelöst, welche den kastenförmigen Ausbau mit dem Umhüllungscylinder

verbindet, der Ausbau abgenommen und steht nun der Ofen selbst frei auf den I-Eisen. Nach Lösung der Flansche am Halse i kann der Ofen abgenommen werden. Die Montirung

erfolgt in der gleichen Weise umgekehrt.

Der zur Aufnahme des vorher abgewogenen Brennstoffes bestimmte Kasten a ist nach unten mit einem seitlich laufenden Schieber

versehen, welcher mit einer in luftdichtem Verschluſs und Stopfbüchse abgedichteten

Stange bewegt wird. Im Zuführungsrohr b befindet sich

ein hohler Kolben,

dessen abgeschrägte vordere Fläche einen aus eingeschobenen Specksteinstreifen

bestehenden Rost bildet. Wird der Kolben in die punktirt angegebene Stellung

zurückgezogen, so kann der Schieber des Kohlenkastens a

geöffnet werden, wodurch Brennstoff in das Rohr hinabfällt. Der Schieber wird wieder

geschlossen und die frische Kohle tritt beim Vorschieben des Kolbens von unten in

die Verbrennungskammer d. Das Luftzuführungsrohr c steht mit einer Gasuhr in Verbindung. Zur Vorwärmung

der Luft ist die untere Hälfte der guſseisernen Verbrennungskammer mit einem

Luftkanal umgeben, welcher durch feine Oeffnungen mit dem Inneren des Herdes in

Verbindung steht. Der in einer Curve ansteigende Rost e

bedeckt den dicht abgeschlossenen Aschenkasten und ist je nach der Natur der zu

untersuchenden Kohle geschlitzt. Der Schieber f regelt

den Zutritt der Luft zu den die Verbrennungskammer umgebenen Kanal, die den

Aschenkasten abschlieſsende Thür g den Luftzutritt zu

dem Roste e.

Der die Verbrennungsproducte aufnehmende Apparat B

besteht aus 2 Ringkanälen k, welche durch 18

Kupferröhren mit einander verbunden sind. Der untere Ring ist durch Scheidewände

derart abgetheilt, daſs die durch den Verbindungsstutzen i eintretenden Verbrennungsproducte durch 6 Röhren l emporsteigen können. Im oberen Ring sind die Scheidewände so eingesetzt,

daſs die Abströmung nach unten durch die 6 Röhren z

erfolgt, während die Scheidewände des unteren Ringes den Gasen wieder nur das

Aufsteigen durch die Röhren x gestatten. Die so in das

letzte Drittel des Ringes k eintretenden

Verbrennungsproducte werden nun in der Schlange m nach

unten geführt und steigen durch das Rohr n wieder

empor. Dieses Rohr biegt unter dem Wasserspiegel ab, durchdringt die Wandung des

Cylinders und der Umhüllung und wird auſserhalb des Apparates in einer

Wasserumhüllung wiederum nach unten geführt, wo es sich mit dem nicht gezeichneten

Gebläse verbindet, welches die Ansaugung besorgt. Die auſserhalb des Apparates

stehende Wasserumhüllung des Rohres n ist mit dem

Wasser im Inneren verbunden. Das mit den Abtheilungen des unteren Ringes und dem

Rohre n verbundene Rohr o

führt das aus den Verbrennungsgasen verdichtete Wasser in das Meſsglas p, welches gleichzeitig zur Messung des Druckes im

Apparate dient. An verschiedenen Stellen angebrachte Thermometer t zeigen die Temperatur der Wasserfüllung, welche

mittels Propellerschraube C in Bewegung erhalten

wird.

Der die Wasserfüllung und den Apparat aufnehmende Blechcylinder steht auf einer

starken schmiedeisernen Platte, welche durch ein Gestell gestützt und von

guſseisernen Böcken getragen wird. Sämmtliche vom Wasser berührte Flächen sind mit

einer Isolirmasse r bekleidet. Auf diese Isolirmasse

kommt eine Lage Asbest, darauf Haarfilz. Diese beiden Materialien werden mit

Streifen von Oeltuch umwunden und bilden so die Lage s,

welche wiederum durch eine hölzerne faſsartige Umkleidung, die durch Eisenreifen gehalten

wird, umschlossen ist. Der Apparat nimmt etwa 4000l Wasser auf; sein Wasserwerth stellt sich auf etwa 350c. Den Brennwerth der besten Oesterreichischen

Kohle zu 7500c angenommen, würden daher die zu

einem Versuche bestimmten 10k Kohle die Temperatur

des Apparates um 17,24° erhöhen.

Vor Beginn einer jeden Untersuchung wird eine bestimmte Menge Holzkohlen, deren

Wärmewirkung genau bekannt ist, in dem Apparat verbrannt, um den Inhalt desselben um

etwa 5° zu erhöhen. Es soll auf diese Weise ein Beharrungszustand in allen Theilen

des Apparates eintreten und beginnt die Einführung der zu untersuchenden Kohle dann

in der beschriebenen Art von unten unter die brennende Holzkohle, wobei der Herd von

der letzteren noch vollständig angefüllt sein soll. Die durch ein Gebläse

abgesaugten Verbrennungsgase werden in einem Gasometer gesammelt, um von Zeit zu

Zeit untersucht zu werden.

Dieser Apparat steht somit, wie der von Bolley (1879 234 * 391) vorgeschlagene, etwa in der Mitte zwischen den

Dampfkesseln (vgl. 1879 232 237. 1880 236 * 396) und den kleinen Calorimetern (1879 234 * 393. * 396). Völckner

begründet diese Wahl damit, daſs bei den Versuchen von Scheurer-Kestner zu geringe Mengen verwendet wurden. Auſserdem seien alle

Versuche mit fein gepulverten Brennmaterialien vorgenommen, ein Zustand, in welchem

dieselben in der Praxis niemals verwendet würden, so daſs, wenn auch gegen die

wissenschaftlichen und relativen Vergleichungswerthe nichts gesagt werden könne,

doch gegen die Zuverläſslichkeit aller nach den bisherigen Methoden gefundenen

Heizwerthe von Brennmaterialien für die praktische Anwendung gerechte Bedenken

erhoben werden müſsten. – Diesen Einwurf vermag Referent nicht zu verstehen, da der

Brennwerth der Kohle mit deren Korngröſse denn doch nichts zu schaffen hat. Ob

ferner die Versuchsfehler bei diesem groſsen Apparat geringer sind als bei den

kleinen Calorimetern, muſs erst durch Versuche bewiesen werden. Immerhin würden die

mit diesem groſsen Apparate erhaltenen Resultate sehr beachtenswerth sein.

F.

Tafeln