| Titel: | Verfahren und Maschine zum Schweissen kurzer Rohrenden. |

| Autor: | Mg. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 187 |

| Download: | XML |

Verfahren und Maschine zum Schweiſsen kurzer

Rohrenden.

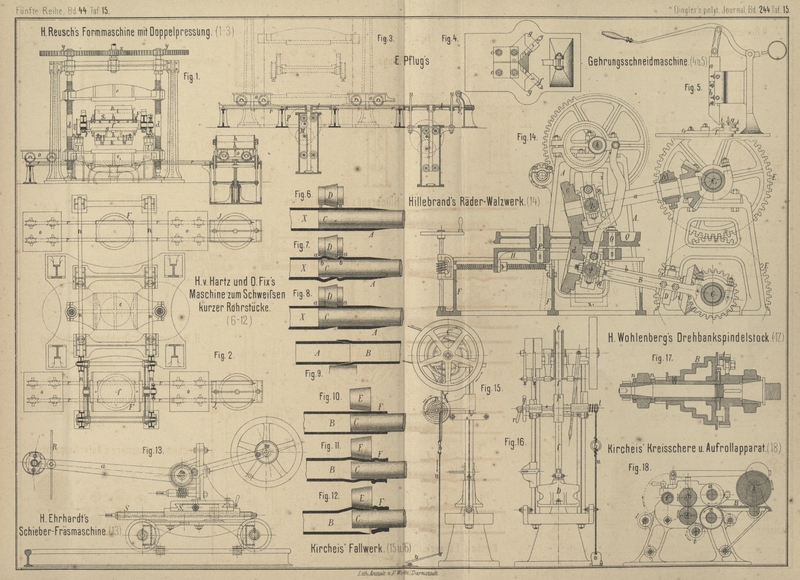

Mit Abbildungen auf Tafel 15.

H. v. Hartz und O. Fix's Schweiſsverfahren für

Rohrenden.

Es macht sich namentlich bei alten Dampfkessel-Siederohren oft nothwendig, kurze

Enden neuer Rohre anzuschweiſsen, um denselben die erforderliche Länge zur

Wiederverwendung zu geben. Das allgemeine Verfahren hierfür ist derart, daſs ein

Ende des einen Rohres zu einer conischen Spitze zusammengedrückt und ein Ende des

anderen Rohres entsprechend aufgebeult wird, so daſs beide Enden in einander geschoben und von Hand

zusammen geschweiſst werden können. Um die Schweiſsung gut und in einer Hitze rings

herum vornehmen zu können, ist ein sehr geschickter Arbeiter erforderlich, während

andererseits die vorbereitenden Arbeiten umständlich und daher theuer sind.

Zur Ermöglichung der Zusammenschweiſsung solcher Rohre in kürzerer Zeit und sicherer

Weise haben H. v. Hartz und O. Fix in

Cleveland, Ohio, Nordamerika (* D. R.

P. Kl. 49 Nr. 16255 vom 17. Mai 1881) ein interessantes und eigenartiges

Verfahren in Vorschlag gebracht. Dasselbe besteht darin, daſs das zu spitzende

Rohrende gleichzeitig abgeschnitten und gespitzt wird; dies geschieht mittels einer

profilirten Rolle, welche das auf einem Dorn befindliche Rohr niederwalzt, wobei das

Eisen an jeder Seite der eingewalzten Vertiefung so niedergehalten wird, daſs keine

Erweiterung des Rohres stattfinden kann. Das aufzuweitende Rohrende wird mittels

einer conischen Rolle zugewalzt, dabei gleichzeitig geschärft und erweitert, so daſs

das andere Rohr mit seinem zugespitzten Ende hinein paſst.

Die zur Ausführung dieses Verfahrens construirte Maschine besteht im Wesentlichen aus

einem fest gelagerten Dorn zur Aufnahme der Rohrstücke und einer kürzeren Welle zur

Aufnahme der genannten Sollen, welche um den Dorn rotiren und mittels einer

Gelenkhebelverbindung unter entsprechendem Druck gegen den Dorn bezieh. das

Aufgeschobene Rohrstück gepreſst werden. Eine Gegenrolle ferner entlastet den

Dorn.

Bei der Beschreibung der Maschine beschränken wir uns auf die Darstellung der

Haupttheile, des Domes C sowie der Rollen D und E (Fig. 6 bis

12 Taf. 15).

Von dem Rohre X (Fig. 6 bis

9) soll das an das alte Rohr anzuschweiſsende Stück A abgeschnitten werden. Es ist durch eine

vorangegangene Operation bereits das Ende von A

zugespitzt, so daſs die Rolle D auf die richtige Stelle

auf das vorher warm gemachte Rohr angesetzt werden kann. Durch Umdrehen der Rolle

unter entsprechendem Druck auf dieselbe bildet sich die in Fig. 7

ersichtliche Furche und die Verjüngung und, ehe die cylindrischen Ansätze a der Rolle mit dem Metall des Rohres in Berührung

kommen, wirft sich dieses an beiden Seiten des Einschnittes bei b auf. Die Ansätze a der

Rolle kommen beim Tief ergehen derselben zum Angriff auf das aufgeworfene Metall b und pressen dasselbe nieder, während die scharfe

Kante der Rolle das Rohrende A abschneidet. Durch

dieses Niederdrücken des aufgeworfenen Metalles wird das gerade abgeschnittene Ende

von A auf demselben Durchmesser erhalten, welchen das

Rohr vorher hatte, so daſs es nachher in das Loch der Kesselwand paſst; ebenso wird

der innere Durchmesser des conisch gedrückten Endes hierdurch nicht vergröſsert, so

daſs es in das erweiterte Ende des anderen Rohres gesteckt werden kann.

Zur Herstellung des erweiterten Endes dient die Rolle E

(Fig. 10 bis 12), welche

an Stelle von D gesetzt wird. In Folge der einfach

conischen Gestalt der Rolle E wird das Metall neben dem

Conus nicht niedergedrückt; dieses kann sich demnach ausdehnen und wird der

Durchmesser des Conus ein gröſserer, wie bei B (Fig.

9) zu sehen ist. In Fig. 10 ist

das alte Siederohr B dargestellt, welches, mit dem

schlecht gewordenen Ende F über den Dorn C geschoben, durch die Rolle E abgeschnitten wird; hierbei wird zugleich die Verjüngung gebildet, wie

aus Fig. 11 zu ersehen. Fig. 12

zeigt das Rohr, wie es nach der Fertigstellung des Endes erscheint; das schadhafte

Stück F ist abgeschnitten und das andere Ende

zugespitzt und zugleich ausgedehnt.

Bei Ausführung dieser zwei Operationen ist es nöthig, daſs das Schneiden und

Zuspitzen des inneren Endes langsamer geschieht als das des auſseren. So sind z.B.

für die Herstellung des inneren Endes 6 bis 12 Umgänge der Rolle D nöthig, während zur Herstellung des weiteren Endes

ein starker Druck bei 2 bis 3 Umgängen der Rolle E und

nebenbei ein stärkeres Erhitzen des Rohres erforderlich ist.

Nachdem die beiden Enden auf obige Weise hergestellt worden sind, werden sie über

einander geschoben und fest auf einander gedrückt, darauf auf Schweiſshitze gebracht

und auf den Dorn geschoben. Eine cylindrische Rolle, deren Achse parallel der des

Dornes ist, wird unter Druck darüber bewegt und die Enden so zu einem glatten Stück

zusammengeschweiſst. Die Achsen der Rollen sitzen auf einem über den Dorn

geschobenen Muff, welcher seinen Rundgang mittels Zahnräder von der Betriebswelle

erhält. Die Rollen und Gegenrollen sind leicht auf ihren Zapfen auswechselbar.

Mg.

Tafeln