| Titel: | Neuerungen an Mahlvorrichtungen für Herstellung von Papierstoff. |

| Autor: | A. L. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 26 |

| Download: | XML |

Neuerungen an Mahlvorrichtungen für Herstellung

von Papierstoff.

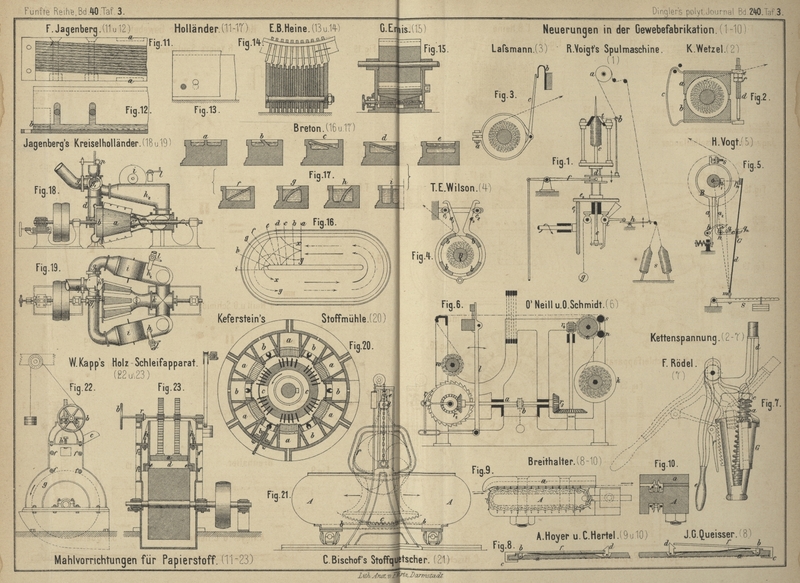

Patentklasse 55. Mit Abbildungen auf Tafel 3.

Neuerungen an Mahlvorrichtungen für Papierstoffe.

Die Zahl der Neuerungen an Holländern ist eine kleine.

Man gibt sich mit der gegenwärtigen Gestalt des Holländers in weiten Kreisen

zufrieden. Den meisten Anlaſs zu Verbesserungen scheint noch das Grund werk zu

geben; dann wird versucht, das Umrühren des Stoffes durch Menschenhand zu vermeiden; endlich fehlt

es nicht an Versuchen, unter Beibehaltung derselben Werkzeuge und Arbeitsweisen

durch Veränderung der Anordnung die Leistungsfähigkeit zu erhöhen und den Raum- und

Kraftbedarf herabzuziehen, oder durch Anwendung anderer Werkzeuge und Arbeitsweisen

ein besseres Product als mit dem Holländer zu erzielen.

Grundwerke, Ferd. Jagenberg in Remscheid (* D. R. P.

Nr. 9777 vom 30. November 1879) construirt die Grundwerke so, daſs nach

eingetretener Abnutzung der Messer nur diese allein, nicht aber der Kasten und die

Zwischenlagen gehoben werden. Der Grundwerkskasten besteht nach Fig. 11 und

12 Taf. 3 aus der eisernen Grundplatte und zwei keilförmigen

Seitenplatten, deren Verschiebung in der Längenrichtung durch auf der Grundplatte

befindliche Leisten a verhindert wird. Zwischen die

Seitenplatten werden die Messer und die hölzernen Zwischenlagen eingelegt und damit

durch Schrauben fest verbunden. Zur Hebung der Messer sind nur die Schrauben zu

lüften und unter die Enden der Messer Brettstückchen oder Blechstreifen h in erforderlicher Dicke zu legen. Um dies zu

ermöglichen, besitzen die hölzernen Zwischenlagen an beiden Enden Ausschnitte, wie

die Punktirung in Fig. 12

angibt. Dadurch, daſs der Kasten des Grundwerkes keine Lagenveränderung bei dem

Heben der Messer erfährt und durch die Weise der Messerhebung, ist jedenfalls eine

weit gröſsere Gewähr für richtigen Stand der Grundwerksmesser gegen die Walze

geboten, als dies bei der bislang üblichen Einrichtung, welche ein Heben des ganzen

Kastens nothwendig macht, der Fall ist.

Nach anderer Richtung erstrecken sich die von E. B.

Reine in Delstern bei Hagen, Westphalen (* D. R. P. Nr. 9631 vom 19.

November 1879) angegebenen Verbesserungen. Muſs die Hebung der Grundwerksmesser

durch Heben des dieselben aufnehmenden Kastens erfolgen, so hat man meist noch die

hölzernen oder metallenen Zwischenlagen zu erniedrigen, um wieder zwischen den

Messern etwas freien Raum zu schaffen. Diese Arbeit kann fast nur mit dem Meiſsel

ausgeführt werden und ist deshalb, namentlich bei metallenen Zwischenlagen, sehr

zeitraubend. Heine vermeidet dies dadurch, daſs er das

Grundwerk aus lauter Stahlplatten gleicher Dicke und Höhe zusammensetzt, die Platten

1, 3, 5 . . oder, wenn gröſserer Zwischenraum zwischen den Schneidkanten erwünscht

ist, die Platten 1, 4, 7 . . höher stellt als die übrigen. Sämmtliche Platten sind

durch quer durchgezogene Schraubbolzen mit einander in Verbindung gebracht; die

Bolzen sind abgedreht, die Löcher in die Messer genau gebohrt, so daſs die Bolzen

zugleich die richtige gegenseitige Lage der Platten bewirken. Sind die Messer 1, 3,

5 . . abgenutzt, so stellt man die Platten 2, 4, 6 . . hoch. Um dies zu ermöglichen,

trägt jedes Messer für

jeden Bolzen noch ein zweites etwas in der Höhe versetztes Loch, wie aus Fig.

13 Taf. 3 zu ersehen. Fig. 14

zeigt noch, daſs die Endplatten stärker gehalten sind als die zwischenliegenden, um

gegen Durchbiegung genügenden Widerstand zu besitzen. – Die Patentbeschreibung gibt

an, daſs die Messer dieses Grundwerkes keiner Schärfung bedürfen sollen,

vermuthlich, weil dieselben dünn gehalten werden, und daſs diese Anordnung im

gleichen Räume etwa 20 Procent mehr Messer anzubringen gestatte. Die Heine'sche Ausführung erspart ein zeitweiliges

Höherstellen des Messerkastens nicht; sie erspart nur das Aushauen der

Zwischenlagen. Bei der vorher beschriebenen Anordnung von Jagenberg wird dies auch überflüssig, da dort nur die Messer gehoben

werden, die Zwischenlagen aber ein für alle Mal auf dem Boden des Kastens stehen

bleiben.

Bei allen Holländern der gewöhnlichen Anordnung erfolgt die

Anstellung der Messer durch Heben und Senken der Walze; das Grundwerk steht während

des Mahlens fest. G. H. Ennis in Troy, N. Y.

(Amerikanisches Patent Nr. 225976 nach der Papierzeitung, 1880 Nr. 46) kehrt die Anordnung um. Die Walze (Fig.

15 Taf. 3) ist in festen Lagern gelagert, das Grundwerk läſst sich durch

Drehen der rechts- und linksgängigen Schraube heben und senken. Diese Anordnung ist

jedenfalls constructiver als die bisher übliche; ohne Zweifel treten bei den in Gang

befindlichen Holländern fast ausnahmslos heftige Erschütterungen nur deshalb auf,

weil die Welle trotz des groſsen Gewichtes und der groſsen Umdrehungszahl der Walze

und trotz der zu übertragenden bedeutenden Kraft nicht fest gelagert ist. Die Anordnung von Ennis

läſst erwarten, daſs der Gang viel ruhiger wird; dies wäre nach verschiedenen Seiten

hin ein Gewinn. Legt man die Walzenwelle in feste Lager, so wird man wohl den Kropf

beweglich anordnen müssen, um denselben jederzeit in dem erforderlichen Maſse gegen

die Walze anstellen zu können.

Holländertrog. Camille Breton in Paris (* D. R. P. Nr.

5445 vom 22. November 1878) sucht durch eigentümliche Ausbildung des Kropfablaufes

eine vollkommene Mischung des Stoffes zu erzielen, so daſs alle Partien in gleicher

Weiſse niedergemahlen werden, ohne ein Umrühren des Stoffes durch den Arbeiter

nöthig zu machen. Fig. 16

Taf. 3 gibt einen Grundriſs des Troges, dessen Kropfkante in Richtung der Linie a liegt. In Fig. 17

sind 9 Querschnitte durch den Kropfablauf in Richtung der Linien b bis i dargestellt, a zeigt zunächst eine in der Mitte der Kanalbreite

senkrecht stehende Wand, welche den Stoffstrom in zwei gleichgroſse Arme zerlegt;

die Wand neigt sich immer weiter nach links und zeigt schon c einen geschlossenen Kanal. Verfolgt man die Querschnittsänderungen

weiter, so ergibt sich, daſs durch die schraubengangförmige Windung beider Kanäle

die Stofftheile, welche

sich an der Auſsenwand des Troges hin bewegten, nach der Innenwand und umgekehrt die

von der Innenwand nach der Auſsenwand befördert werden. Durch die Pfeile x und y in Fig. 16

sind die Stoffwege angedeutet.

Es ist nicht unmöglich, daſs durch diese Führung des Stoffes das Rühren überflüssig

gemacht wird. Es darf aber dabei auch das Bedenken nicht verschwiegen werden, daſs

die Kanäle Veranlassung zum Festsetzen von Stoff geben können; sie sind schlecht

zugänglich und deshalb auch schwer zu reinigen.

Stoffmühle, genannt Kreiselholländer, von F. Jagenberg in

Remscheid (* D. R. P. Nr. 11178 vom 4. Mai 1880). Als Vorbild dieses Holländers ist

ohne Zweifel die amerikanische Kegelmühle von Jordan

und Eustice (vgl. Hofmanns

Handbuch der Papierfabrikation, S. 191) anzusehen. Jagenberg hat den Versuch gemacht, diese Kegelmühle so umzugestalten, daſs

der Stoff wie bei dem gewöhnlichen Holländer je nach Bedarf mehr oder weniger häufig

durch die Mahlvorrichtung gehen kann und daſs gleichzeitig ein Waschen möglich ist.

Die Fig. 18 und 19 Taf. 3

geben Aufriſs und Grundriſs dieser Stoffmühle. Das Mahlen findet statt zwischen dem

mit Messern besetzten und rasch rotirenden Conus a und

den in den umgebenden Mantel packetweise eingesetzten festen Messern. Der Conus ist

in der Achsenrichtung verstellbar, so daſs sich der Abstand der rotirenden von den

festen Messern nach Wunsch einstellen läſst. Erhält der Conus Drehung, so stellt

sich in Folge der entstehenden Centrifugalkräfte und der Gestalt des Gehäuses eine

von rechts nach links gerichtete Strömung des Stoffes her. Diese wird hier

wesentlich gefördert durch die im Zufluſsrohr liegende Schnecke c und den als Centrifugalpumpenrad wirkenden

cylindrischen Theil b der Mahltrommel. Das Gehäuse über

b ist wie bei Centrifugalpumpen spiralförmig und

geht in das Steigrohr d über. Die Schnecke c liefert mehr Stoff als b

fortzuschaffen vermag, so daſs in der Mahlkammer ein Stauen eintritt, welches – nach

Ansicht des Erfinders – ein feines und gleichförmiges Mahlen möglich machen soll.

Die conische Schnecke c hat jedenfalls die Wirkung, die

Bildung von Hohlräumen in der Mahlkammer so viel als möglich zu verhindern. – Der im

Rohr d aufsteigende Strom gelangt in die Ventilkammer

p und von da entweder durch die Rohre g1 und g2 und die offenen

Kanäle h1, h2 zurück nach dem

Einfallrohre k oder durch das Rohr g3 nach dem nächsten

Holländer oder einem Sammelkasten. In den Kanälen h1, h2 liegen Waschtrommeln i und Sandfänge. Hier wird auch der zu bearbeitende Stoff eingetragen und

Waschwasser durch die Leitungen l zugeführt.

Jagenberg will diese Kegelmühlen sowohl zum

Halbstoffmahlen und Waschen, als zum Bleichen wie auch zum Feinmahlen verwenden und denkt sich die

Anlage, wenn für jede Arbeit eine besondere Mühle verwendet wird, folgendermaſsen:

Der Halbzeugholländer liefert direct in den Bleichholländer und dieser in den

Ganzzeugholländer; sollte dies nicht möglich sein – welcher Fall wohl zumeist

eintreten wird –, so werden zwischen die Holländer Sammelkästen eingeschaltet, aus

denen die entsprechenden Mühlen selbstthätig Stoff entnehmen. Alle Holländer mit den

Sammelkästen stehen in einem Geschoſs und so hoch, daſs der letzte direct in die

Zeugbutte liefern kann.Es wäre interessant, zu erfahren, ob derartige Mühlen zur Aufstellung gelangt

sind und wie sich dieselben bewähren. Hofmann

gibt in seinem oben angeführten Werke an, daſs die Mühle von Jordan und Eustice

von einer gröſseren Zahl amerikanischer Papierfabriken mit Vortheil

verwendet wird. Japenberg's Construction ist

nun dieser in verschiedenen Punkten überlegen, nicht allein dadurch daſs,

wie schon erwähnt, ein Stoffumlauf hergestellt und ein Waschen ermöglicht

ist. Ein Hauptvortheil ist auch darin zu suchen, daſs die festen Messer,

welche bei der amerikanischen Construction in dem conischen Gehäuse verkeilt

sind, packetweise durch die Gehäusewand geschoben und nachstellbar sind, so

daſs man dieselben, wenn sich der Durchmesser der Walze verkleinert hat, der

Achse nähern kann und die achsiale Verschiebung der Walze dadurch auf ein

Minimum herabgezogen wird. Das letztere erscheint hier der ganzen

Construction nach nothwendig. Die Bildung von Gruppen fester Messer

erleichtert auch das Herausnehmen und Auswechseln und macht das Schleifen

möglich. Allerdings ist bei Jagenberg die Zahl

der Messer bei gleich groſsem Gehäuse bedeutend kleiner als bei Jordan und Eustice

und demgemäſs wird sich die Leistungsfähigkeit verringern. Eine solche Mühle

ist aber wohl geeignet, eine ganze Reihe von Holländern der gewöhnlichen

Ausführung zu ersetzen und wird dabei neben bedeutender Raumersparniſs auch

eine Kraftersparniſs zu erwarten sein.

Eine völlig neue Holländerform hat A.

Keferstein in Reudnitz bei Leipzig (* D. R. P. Nr. 3538 vom 3. Januar 1878)

patentirt erhalten. Diese Mahl Vorrichtung ist aber so complicirt, daſs von Seiten

der Papierfabrikanten wohl kaum Neigung, dieselbe einzuführen, erwartet werden darf.

Fig. 20 Taf. 3 gibt einen Grundriſs. Die cylindrische Walze steht

senkrecht; auf derselben sind die Messer in Gruppen angebracht, so daſs längs der

Walze gröſsere Kanäle verbleiben, welche den von oben her eintretenden Hadern das

Niedersinken ermöglichen. Um diese Bewegung zu unterstützen, sind die Walzenmesser

etwas zur Achse geneigt angeordnet; die gruppenweise die Walze umgebenden

Grundwerksmesser a stehen dagegen senkrecht. Der

Abstand zwischen Grundwerks- und Walzenmessern ist oben bei dem Eintritt des Stoffes

gröſser als unten, um das Fassen zu erleichtern und eine allmähliche Zerkleinerung

eintreten zu lassen. Im unteren Drittel der Walzenlänge liegen die Schneiden in zwei

Cylindermänteln, die zum Zusammenfallen gebracht werden, wenn man feinmahlen will.

Während der Bereitung von Halbstoff kann auch gewaschen werden. Dies ist dadurch

ermöglicht, daſs die zwischen den Grundwerken gelegenen Sectoren b mit Siebblech überzogen sind und dem Schmutzwasser

Austritt gewähren. Das Waschwasser tritt von oben in die hohle Walze ein und durch die in dem

Mantel angebrachten und mit Siebblech überdeckten Oeffhungen bei c aus. Die Menge des Waschwassers läſst sich durch eine

im Inneren der Walze liegenden und von unten stellbaren Ringschütze regeln. –

Sämmtliche Grundwerkssätze und Siebsectoren sind durch Schrauben in radialer

Richtung verstellbar. Die Grundwerksmesser müssen damit auf das genaueste gegen die

Walze angestellt werden. Eine Gewähr dafür, daſs dies bei allen Sätzen gleichmäſsig erfolgt, ist nirgends zu finden. Die

Beschaffenheit des austretenden Stoffes kann hier

keinen Anhalt bieten, da die Walze von einer gröſseren Zahl von Grund werken umgeben

ist. Sehr viel Schwierigkeiten dürfte auch die Lagerung der Walze verursachen; diese

darf natürlich keinerlei Schwankungen der Welle oder gar ein Ausweichen aus der

verticalen Richtung zulassen. Der Erfinder scheint die Schwierigkeiten allerdings

gering anzuschlagen, denn er glaubt der Walze „gut die 4- bis 5 fache

Umdrehungsgeschwindigkeit“ der Walzen der gewöhnlichen Holländer geben zu

können!

C. Th. Bischof in Wien (* D. R. P. Nr. 9781 vom 16.

December 1879) will die Feinholländer durch einen „Stoffquetscher“ ersetzen.

Die feinen Fasern des Ganzzeuges sollen nicht mehr durch schneidend, sondern durch

quetschend wirkende Werkzeuge gebildet werden. Der Stoffquetscher arbeitet also in

derselben Weise wie die alten Stampfgeschirre. Erweist sich derselbe als genügend

leistungsfähig, so wäre damit ein Schritt gethan, welcher eine Erhöhung der

Festigkeit und Dehnbarkeit der Papiere zur Folge haben muſs.

Bischofs Stoffquetscher ist durch Fig. 21

Taf. 3 dargestellt. Zur Aufnahme des Halbzeuges dient die auf 4 Rädern laufende

Wanne A, welche eine hin- und hergehende Bewegung

erhält. In den Boden der Wanne ist eine verzahnte Platte b eingesetzt, in welche der Zahnbogen c

eingreift. Dieser schwingt um die Welle d und ruht

durch sein Eigengewicht, vermehrt um den Druck zweier in den Ständern

untergebrachten Schneckenfedern e, auf der

Quetschplatte b. Wird die Wanne in Bewegung gesetzt, so

gelangt das Halbzeug zwischen die Zähne und wird zerquetscht. Besondere Vorkehrungen

zur Stoffbewegung sind nicht getroffen; die Bewegung der Wanne soll allein genügen,

um alle Partien gleichmäſsig der Arbeitstelle zuzuführen. Zum Waschen des Zeuges ist

eine Waschtrommel f gewöhnlicher Construction

eingehängt; das Waschwasser tritt durch zur Seite der Platte b liegende, mit Siebblech abgedeckte Kanäle ein.

Unter den Mahlvorrichtungen sei schlieſslich noch ein von W. Kapp in Bork a. d. Lippe (* D. R. P. Nr. 3347 vom

14. April 1878) construirter Schleifapparat zum Zerfasern von Holzabfällen u. dgl.

aufgeführt; derselbe besitzt einen verticalen Schleifstein mit einer Druckstelle

über der Achse. Die Abfälle werden nach Aufhebung des Kolbens a (Fig. 22 und

23 Taf. 3), was vom Handrade b aus

geschieht, durch den Trichter c in die Preſskammer d eingeführt; die unteren Kanten der letzteren müssen

hier, damit die Splitter auch so viel als möglich zerfasert werden, dicht an den

Stein anstehen. Seitlich wird ein dichter Schluſs herbeigeführt durch die

Holzleisten e, in welche sich der Stein einarbeitet.

Die vordere und hintere Kante haben keine besonderen Schutzleisten. Erweitert sich

dort der Zwischenraum, so senkt man den ganzen Preſskasten nach Lösung der Schrauben

f mit Hilfe der Stellschrauben h. Das Andrücken des Preſskolbens geschieht auf die

gewöhnliche Weise; erwähnt sei nur noch, daſs, um den Kolben während der Füllung der

Preſskammer in höchster Stellung halten zu können, auf der oben liegenden Welle ein

Sperrrad r angebracht ist, in welches eine Klinke

eingelegt wird. – Grobe Steine sollen sich hier vortheilhaft verwenden lassen, weil

ein groſser Theil der Splitter nach der Länge geschliffen wird. Bei dem

Querschleifen geben grobe Steine bekanntlich einen dicken splitterigen Stoff.

A. L.

Tafeln