| Titel: | Ueber Neuerungen an Kokesöfen. |

| Fundstelle: | Band 237, Jahrgang 1880, S. 453 |

| Download: | XML |

Ueber Neuerungen an Kokesöfen.

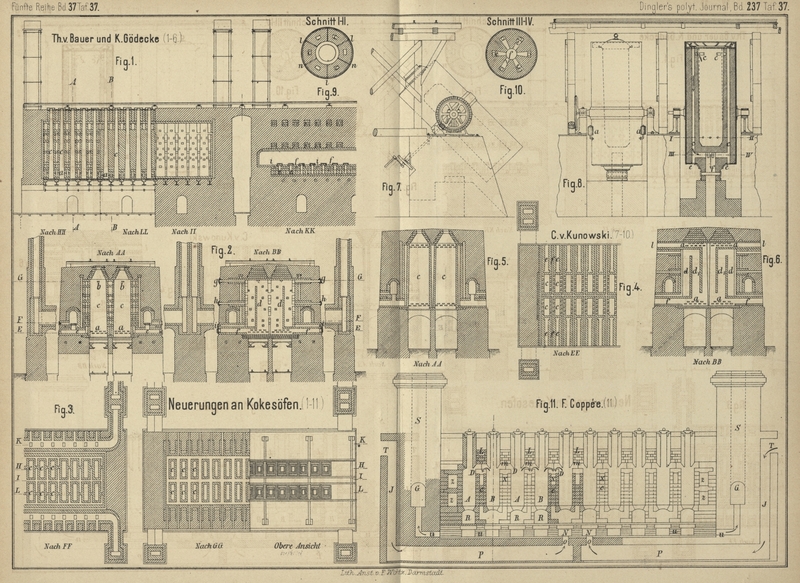

Mit Abbildungen auf Tafel 37.

(Patentklasse 10. Fortsetzung des Berichtes S. 385

d. Bd.)

Ueber Neuerungen an Kokesöfen.

Th. v. Bauer in Dobrio, Böhmen, und

K. Gödecke in Düsseldorf (* D. R. P. Nr. 7825 vom

21. Januar 1879) haben einen senkrecht stehenden Kokesofen (Fig. 1 bis

4 Taf. 37) construirt. Bei der Verarbeitung von mageren Kohlen treten die

Gase durch die am Boden befindlichen Löcher a aus, um

in dem Räume zwischen den Oefen verbrannt zu werden. Der beim Beginn des

Verkokungsprocesses gebildete Wasserdampf entweicht aus der in jeder Längswandung

angebrachten Oeffnung b. Die einzelnen Kammern c sind durch eine Zunge d

von einander getrennt, welche die ausgetretenen Gase verhindert, sofort nach den

Kaminkanälen zu strömen, sie vielmehr zwingt, die hinteren halben Seitenwände und

die schmalen Rückenwände der Kammern zu bestreichen, auf der anderen Hälfte der

Kammerlängswände wieder herunter zu gehen, ehe sie durch den Abzugskanal e entweichen.

Die zur Verbrennung des aus den Löchern a

heraustretenden Gases erforderliche Luft wird durch den Kanal f zugeführt. Auſserdem kann man auch noch durch die

Kanäle g, h und i Luft

zutreten lassen, um den Verbrennungsproceſs in beliebiger Weise zu leiten und die

Wärme gleichmäſsig zu vertheilen.

Die Zungen d geben auſserdem noch einen so guten Verband

zwischen den einzelnen Oefen, daſs man die einzelnen Verbandsteine sogar fortlassen

kann, wie dies aus dem in Fig. 5 und

6 skizzirten Durchschnitt eines Ofens für gasreiche Kohlen geschehen ist. Mit Rücksicht auf den

Gasreichthum ist hier ein Entweichen der Gase oben und unten vorgesehen und sind

daher zwei Zungen d und d1 und zwei Hauptluftzuströmungskanäle f und l erforderlich. Will

man die Länge und Höhe der Oefen noch vergröſsern, so kann man an den

Hauptleitzungen d und d1 parallel Nebenzungen anbringen und damit

die Oefen wesentlich verlängern.

Einen „Converter-Kokesofen“ hat C.

v. Kunowski in Königshütte (* D. R. P. Nr. 7625 vom 29. April 1879)

angegeben. Wie Vorderansicht und Längsschnitt Fig. 8 Taf.

37 und die Schnitte Fig. 9 und

10 zeigen, bildet der Ofen einen unten völlig geschlossenen, oben durch

einen Deckel verschlieſsbaren Hohlcylinder aus feuerfesten Ziegeln, welche durch

einen Blechmantel zusammengehalten werden. Er hängt in einem Ringe von Schmiedeisen

und kann wie eine Bessemerbirne gekippt werden (vgl. Fig. 7). Die

bei der Verkokung gebildeten Gase gehen durch sechs Kanäle c in den Seitenwänden abwärts, verbrennen mit der durch die Oeffnungen e dieser Kanäle eintretenden Luft und gehen dann

senkrecht durch den kurzen cylindrischen Hals f nach

unten ab. Nach Erfordern wird aus den Theerbehaltern a

mittels der röhrenartigen Durchbohrungen n (Fig.

9) Theer und durch die Röhren l Luft in den

Ofen geführt.

Zum Betriebe wird der vorher angeheizte senkrecht stehende Ofen mit dem

Gasabführungskanal verbunden, gefüllt und mit dem Deckel verschlossen, worauf sich

die Gase oben und unten bei e entzünden. Ist die

Verkokung beendet, so wird die Verbindung mit dem Gaskanal unterbrochen, der Deckel

abgehoben und der Ofen gewendet, so daſs er sich von selbst entleert.

Kokesofen von E. Coppée in Haine St. Pierre, Belgien (* D. R. P. Nr.

9908 vom 28. Februar 1879). Die einzelnen Oefen A und

B (Fig. 11

Taf. 37) sind durch Mauern aus feuerfesten Steinen abgetheilt. Die entwickelten Gase

treten durch 18 seitliche Oeffnungen D in die

horizontal laufenden Züge X und gehen durch die

senkrechten Züge c in die Kanäle R, um zum Schornstein zu gelangen. Kleine Züge L laufen den Oefen entlang und führen die zum

Verbrennen der Gase erforderliche vorgewärmte Luft durch Oeffnungen m in die Züge X. Die zum

Kühlhalten der Ofenmauern dienende Luft tritt durch seitliche Oeffnungen T ein, geht durch Kanäle J

abwärts in die vier gewölbten Gänge P, steigt durch 8

Oeffnungen o in die beiden Gallerien N und vertheilt sich in die Züge u, um von dem Sammelkanal G aus durch den Schornstein S zu

entweichen.

Werden die Oefen nach je 2 Tagen gewechselt, so entleert man den Ofen A 24 Stunden später als den damit zusammenhängenden

Ofen B, so daſs dessen Flammen Sohle und Wände des

Ofens A

während des Einfüllens erhitzen. Ist dieser Ofen mit Kohle gefüllt, so

entweichen die Gase zu beiden Seiten der Wölbung durch die Oeffnungen D, treffen in den Kanälen X mit den heiſsen Gasen der Oefen B und der

bei m eintretenden Luft zusammen und verbrennen. Die

Flamme geht nun durch die senkrechten Züge c nach unten

in den unter der Sohle des Ofens A befindlichen Zug R, dann unter die Sohle des Ofens B und entweicht zum Schornstein. Beim Betriebe der

seitlichen Oefen gehen die heiſsen Gase von den Zügen R

aus zunächst durch die horizontalen Züge z, bevor sie

zum Schornstein gelangen.

C. Otto und Comp. in Dahlhausen a. d. Ruhr (* D. R. P. Kl. 81 Zusatz Nr. 9449 vom 24. October 1879) hat den

Reuland'schen Kokeslösch- und Verladungsapparat (* D. R. P. Kl. 81 Nr. 2328 vom 1.

December 1877) dahin verbessert, daſs der Boden der vor die Kokesöfen vorzuführenden

Ablöschungskammer aus einem Bande ohne Ende hergestellt ist. Dasselbe besteht

entweder aus mit Chamotte ausgefüttertem, oder aus hohlen, mit Wasser gefüllten

Eisenkasten, oder aus neben einander gelegten Drahtseilen, deren untere Hälfte in

Wasser läuft.

Tafeln