| Titel: | Hydraulische Presse mit Gelenk-Diaphragmen. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 262 |

| Download: | XML |

Hydraulische Presse mit

Gelenk-Diaphragmen.

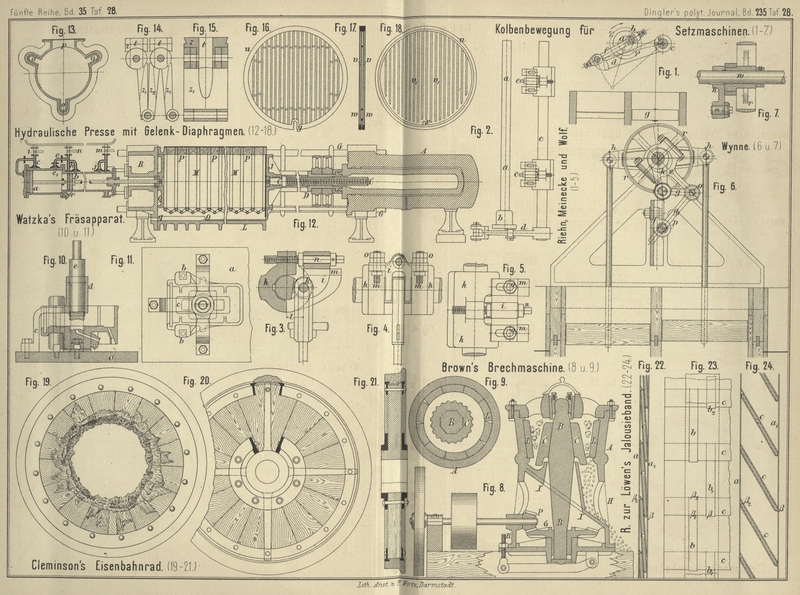

Mit Abbildungen auf Tafel 28.

Hydraulische Presse mit Gelenk-Diaphragmen.

Die Société

Anomyme des Atéliers de la Dyle in

Louvain (* D. R. P. Nr. 5173 vom 28. August 1877) wendet

bei ihren hydraulischen Pressen vollkommen geschlossene, nicht durchlochte

Preſscylinder an, in welche auf beiden Seiten filtrirende Platten (Diaphragmen)

geschoben sind. Die Filterplatten hängen unter einander mittels Gelenken zusammen;

ihre Flächen werden mit Tüchern bedeckt, welche am besten aus reinen Haaren oder

doch wenigstens mit einem Schuſs aus Haaren angefertigt werden. Die ganze

Einrichtung bietet namentlich den Vortheil, daſs die Platten und Preſstücher

gewaschen werden können, ohne daſs ein Auseinandernehmen des Preſscylinders nöthig

ist, und daſs sich die Preſskuchen mittels kalten oder heiſsen Wassers unter

entsprechendem Druck in der Presse aussüſsen lassen. Auch ist bemerkenswerth, daſs

eine in den Preſskolben eingebaute Schraubenspindel zum Vorpressen dient. Auf Taf.

28 zeigen Fig. 12 und

13 die ganze Anordnung, Fig. 14 bis

18 die Einrichtung der Preſsplatten und deren Gelenkverbindung.

Der Cylinder der hydraulischen Presse A ist mit dem

Preſscylinder L durch Stangen G verbunden. Der Preſscylinder hat einerseits einen festen Boden E, andererseits aber einen beweglichen Boden J, welcher von der Schraubenspindel C getragen ist. Die zu derselben gehörige Metallmutter

D ist in den Kopf des Preſskolbens eingesetzt und

mit einer Voll- und Leerscheibe versehen, um sie nach Bedürfniſs von einer

Transmission aus durch Riementrieb bethätigen zu können. Der Cylinder L nimmt einen Satz von Preſsplatten (Diaphragmen) auf,

welche auf folgende Weise hergestellt sind. An einem durch einen Rost ausgefüllten

Ring u (Fig. 18),

welcher unten mit einem Ausschnitt y versehen ist und

die „Seele“ genannt wird, ist beiderseits je eine etwa 2mm starke runde Blechscheibe (das Aufnahmeblech)

v befestigt. An jede dieser Scheiben ist ein

Distanzring genietet oder geschraubt, welcher wieder zur Befestigung eines Bleches

w dient, das mit in senkrechte Reihen gestellten

Löchern von 2 bis 3mm Durchmesser versehen ist. Der beiderseitige

Zwischenraum zwischen den Blechen w und v enthält senkrechte, zwischen den Lochreihen von w angebrachte Stäbchen v1, welche nur oben an dem Distanzring

befestigt sind, unten aber nicht bis an diesen reichen, damit der durch die

Oeffnungen des gelochten Bleches eindringende Saft sich an der tiefsten Stelle

zwischen w und v sammeln

und durch eine Oeffnung x des letzteren und durch den

Einschnitt y im Ring u aus

der Platte austreten kann. Die einzelnen Preſsplatten hängen an drei Stellen mit

Gelenken zusammen, welche, wie Fig. 14 und

15 veranschaulichen, aus einem durchbohrten Befestigungsstück z und den unter einander und mit dem Gelenkstück

verbolzten Gliedern z1,

z2 bestehen. Die

Befestigungsstücke sind mittels Schwalbenschwanz und Schrauben am Umfang der

Preſsplatten angebracht; die unteren Gelenke sind so gestellt, daſs ihre Bohrung t mit dem Einschnitt y der

Plattenseele in Verbindung steht. Die Gelenke der Diaphragmen sind in drei Rinnen

o (Fig. 13)

geführt, wovon die untere noch zum Ablauf der abgepreſsten Säfte dient.

Das zu pressende Material wird nun durch Oeffnungen P im

Cylinder L zwischen die mit Preſstüchern bedeckten

Platten (Diaphragmen) M gebracht, worauf man die

Füllöffnungen mit einem Deckel schlieſst, der mit passenden Holzstücken versehen

ist. Mit der Schraubenspindel C wird dann zunächst

vorgepreſst, worauf die letzte Druckgebung mittels der hydraulischen Presse

vollzogen wird. Der abgepreſste Saft, welcher sich in der Rinne O sammelt, kann durch die Oeffnung g austreten. Durch g läſst

sich aber auch umgekehrt Dampf oder Wasser in den Cylinder L drücken, wenn man die zu pressende Masse auslaugen, oder die Preſstücher

waschen will. Nach dem Pressen bewirkt man den Rückgang der Schraube C sowie des Preſskolbens und hat schlieſslich nur noch

die Diaphragmen mit den dazwischen liegenden Preſskuchen auszustoſsen. Hierzu dienen

zwei Dampfcylinder mit Kolben a und b, welche auf eine im Cylinder L verschiebbare Platte Q wirken. Um die dem

Lospressen der fest an die Cylinderwände gedrückten Preſskuchen entgegenstehende

Reibung zu überwinden, läſst man durch Oeffnen des Hahnes i zunächst den Dampf auf den gröſseren Kolben a wirken. Nach einem gewissen Weg dieses Kolbens (an welchem auch der

Kolben b Theil genommen hat) tritt der Dampf durch das

Ventil e1 und Rohr e zwischen beide Kolben, wodurch Kolben a entlastet wird. Man schlieſst dann den Hahn i, öffnet dagegen den Hahn n und die Ausströmung e und bewirkt hierdurch

den Rückgang des Kolbens a, welcher ohne Stoſs an

seinem Hubende anlangt, da ihn der durch das Ventil c

tretende Dampf rechtzeitig entlastet. Durch den bei n

und h eintretenden Dampf wird aber auch der kleine

Kolben b noch weiter vorgetrieben, bis derselbe an dem

Ventil j vorübergekommen ist, welches dann dem Dampf

gestattet, auch vor den Kolben b zu treten, ihn also

ebenfalls zu entlasten. Mittlerweile sind alle Diaphragmen aus dem Cylinder L gedrückt worden; sie ruhen nun auſserhalb desselben auf Rahmen, welche

in der Zeichnung nicht angegeben sind. Schlieſslich wird der Hahn n geschlossen und der Hahn m und die Ausströmung r geöffnet, worauf auch

der kleine Kolben b wieder zurückgeht und die

Diaphragmen in den Cylinder L zieht. Die Anordnung

zweier Dampfkolben von verschiedener Gröſse zum Entleeren der Presse soll eine

wesentliche Dampfersparung ermöglichen.

Tafeln