| Titel: | Präcisionssteuerung von Carl Kliebisch in Sangerhausen. |

| Autor: | M-M. |

| Fundstelle: | Band 234, Jahrgang 1879, S. 267 |

| Download: | XML |

Präcisionssteuerung von Carl Kliebisch in

Sangerhausen.Vgl. Die Corliſs- und Ventil-Dampfmaschinen sowie die mit

denselben zusammenhängenden Dampfmaschinensysteme mit und ohne

Präcisionssteuerung... Herausgegeben von W. H.

Uhland. Mit Holzschnitten, Skizzenblättern und einem Atlas von etwa 60

Tafeln Constructionszeichnungen in Photolithographie. (Leipzig 1878. G. Knapp.)Dieses vortrefflich ausgestattete Werk enthält in zahlreichen Originalzeichnungen

eine Reihe der bedeutendsten Corliſs-Dampfmaschinen, sowie verwandte Systeme;

der sorgfältig verfaſste Text zeichnet sich vorzüglich durch die lehrreichen

Schieberbewegungsdiagramme aus, welche ein rasches und erschöpfendes Urtheil

über die principiellen Eigenschaften der einzelnen Systeme ermöglichen. – Das

Werk wird eine erste Stelle in der technischen Literatur der Gegenwart

einnehmen.M-M.

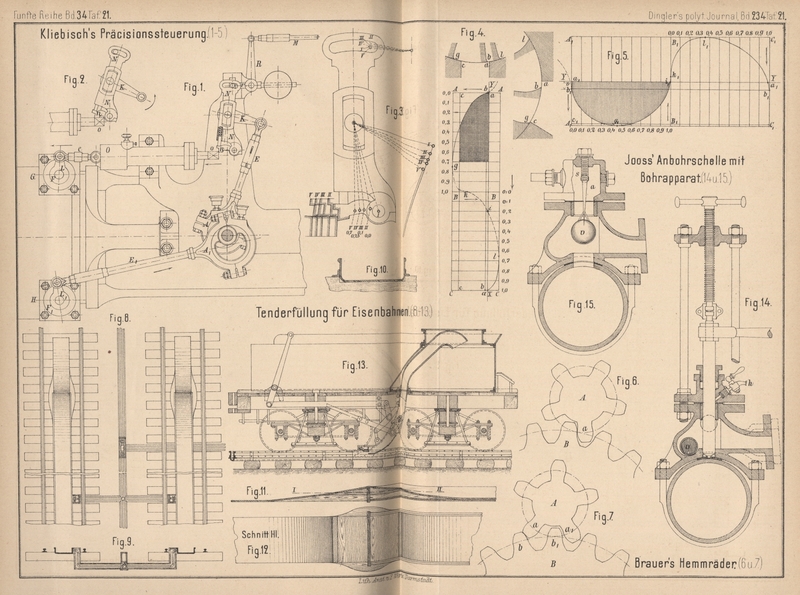

Mit Abbildungen auf Tafel 21.

Kliebisch's Präcisionssteuerung.

Eine höchst eigenartige und von allen bisher angeführten gänzlich abweichende

Steuerung ist das von der Sangerhauser

Actien-Maschinenfabrik und Eisengieſserei, vormals Hornung und Rabe in Sangerhausen an ihren Corliſs-Dampfmaschinen

ausgeführte patentirte System Kliebisch.

Je nach der Wahl des Voreilungswinkels der Einlaſshähne läſst diese Steuerung mit

noch günstiger Dampfvertheilung Füllungen bis zu 0,75 des Kolbenhubes zu.

Man ersieht aus Fig. 1 Taf.

21, daſs zum Antrieb der Steuerung im Niveau des Cylindermittels und senkrecht zur Maschine

seitlich vor den Dampfcylinder eine horizontale Welle gelegt ist. Auf dieser Welle

sitzt ein Excenter A1,

welches mittels der Excenterstange E1 den Hebelarm L1 des Auslaſshahnes H direct in Oscillation versetzt. Die Bewegung, die infolge dessen der

Hahn macht, ist selbstverständlich symmetrisch zu seiner Mittelstellung, also ganz

genau dieselbe wie bei einem gewöhnlichen Drehschieber. Dieselbe Art der Bewegung

der Auslaſshähne haben wir auch bei den Maschinen von J. und E. Wood gefunden (vgl. *1874 211 161).

Hinter dem eben erwähnten Excenter befinden sich auf der Steuerwelle zwei andere

Excenter mit etwas kleinerem Hube, deren jedes für sich mittels des

Klinkenmechanismus die entsprechende Bewegung auf die Einlaſshähne überträgt. In

Fig. 1 geben wir eine Zeichnung des einen Excenters A, welches den vorderen Einlaſshahn G bewegt.

Als Träger des ganzen Steuerungsmechanismus dient ein an den Bajonetbalken der

Maschine geschraubtes Gestell von eigenthümlicher Form, welches demgemäſs die

Steuerwelle, die Luftbuffer O, die Drehzapfen der Hebel

R und K trägt.

Letzterer wird durch die Excenterstange E symmetrisch

vom Excenter in Schwingung versetzt. Auf der zum Theil abgeflachten Nabe dieses

Hebels sitzt mit langem Schlitze ein Schlüssel N,

welcher in der Längsrichtung für den Ausschlag seiner geringen Bewegung den

gehörigen Spielraum hat. Das untere Auge des Schlüssels N nimmt eine Klinke n auf, welche durch die

Wirkung einer in den Schlüssel eingelassenen Spiralfeder mit Stift stets nach

abwärts hinter den viereckigen Theil o der Bufferstange

gedrängt wird, vor gänzlichem Herabfallen aber durch einen Anschlag an den Schlüssel

gesichert ist, welcher durch ihren hinteren kürzeren Arm gebildet wird.

In der in Fig. 1

gezeichneten Stellung hat das Excenter schon einen Theil seines Hubes zurückgelegt

und demnach ist die Bufferstange durch die Klinke n in

der Richtung des Pfeiles bewegt worden. In der Verlängerung des Buffergehäuses O liegt eine Spiralfeder, die auf einen an der

Bufferstange befindlichen Bund der Bewegungsrichtung entgegenwirkt.

An ihrem dem Cylinder zugekehrten Ende trägt die Bufferstange den metallenen

Luftbufferkolben und ein schmiedeisernes Auge, welches eine kurze Zugstange e mit dem Auge des Hebels L verbindet. Damit ist nunmehr die Bewegungsübertragung von dem Excenter

A auf den Hahnhebel L

geschlossen. Es handelt sich nun darum, die Klinke n

durch Einwirkung des Regulators je nach Bedürfniſs auszulösen. Zu diesem Zwecke ist

der obere Theil des Schlüssels N bogenförmig

durchbrochen und in die so entstandene Oeffnung kann sich ein stählerner Zapfen wie

der Stein in einer Coulisse verschieben. Dieser Zapfen sitzt in dem Auge eines

Hebels r, der vom Regulator durch die Zugstange M und der Hebel R in

geeigneter Weise verstellt wird. Das Gewicht der beweglichen Theile ist durch ein am

Winkelhebel R aufgeschobenes Gegengewicht ausgeglichen.

Gegen Ende des Excenterhubes muſs der Regulator auf alle Fälle ausgelöst haben, wie

wir später nachweisen werden.

Nach der Auslösung ist die Bufferstange durch die Wirkung der Spiralfeder

zurückgeschnellt, wobei der Luftbuffer den Stoſs verhindert, und der

Dampfeinlaſskanal ist geschlossen. Fig. 2

veranschaulicht die Lage der betreffenden Theile gegen einander nach dem Hubwechsel

des Excenters A.

Je nach der Stellung der Regulatorhülse wird der Schlüssel N durch den Hebel r mehr oder weniger gehoben

und dadurch die durch die Oscillation des Schlüssels N

hervorgebrachte Schwingung mehr oder weniger groſs. Es ist demnach einleuchtend,

daſs die Klinke n, welche die Schwingungen des

Schlüssels N mitmacht, mit ihrer Nase um so früher

auſser Berührung mit dem flachen Endstück o der

Bufferstange kommen muſs, je kleiner der Halbmesser des Schwingungsbogens wird,

welchen das untere Ende des Schlüssels N beschreibt.

Dies bestätigt auch die Skizze Fig. 3,

welche die Stellung der Klinke n für bestimmte

Roibenwege angibt. Man ersieht hieraus, daſs die Wege der Klinke n wegen der Kurbelbewegung des Excenters allmälig

kleiner werden, so daſs sie z.B. zu Anfang des Kolbenhubes von 0,0 bis 0,1 gröſser

sind als während des Kolbenhubes von 0,6 bis 0,7 des Weges. Daraus geht hervor, daſs

der Regulator die Auslösung bei kleinen Füllungen genauer bewirkt als bei höheren

Füllungen.

Schon oben haben wir erwähnt, daſs mit dieser Steuerung niemals volle Dampffüllung

gegeben werden darf; nach dem Diagramm des Einlaſshahnes, Fig. 4, wird

der Grund dafür leicht aufzufinden sein. Je nach der Wahl des Voreilungswinkels kann

der Punkt g auf einen beliebigen Punkt der Linie AB fallen, d.h. die Grenze der selbstthätig

variablen Expansion kann bei der Anwendung eines besonderen Excenters für die

Einlaſshähne zwischen 0,0 und 1,0 des Kolbenhubes zu liegen kommen. Bei der

Anwendung von einem Excenter für sämmtliche Hähne muſs bekanntlich der Punkt g stets vor 0,5 des Kolbenhubes liegen, damit die

Bedingung der gleichmäſsigen Function beider Auslaſshähne eingehalten werden kann.

Wird aber die Bewegung der Einlaſs- und Auslaſshähne von verschiedenen

Antriebsorganen bewirkt, so bleibt im allgemeinen freie Wahl für die Lage des

Punktes g auf der Linie AB. Hat man jedoch, wie in dem vorliegenden

Falle, die Voreilung bestimmt, damit der Hahn sich bei Beginn des Hubes schon

beschleunigt bewegt, so ist damit auch die Expansionsgrenze bezieh. die Lage des

Punktes g gegeben. Je näher an B dieser zu liegen kommt, desto später erfolgt auch der Abschluſs des

Kanales für den Fall, daſs nicht ausgelöst wurde. Bei der in Rede stehenden Maschine

wird dies, wie Fig. 4

zeigt, erst bei i, d.h. erst dann stattfinden, wenn der Kolben beim

Rückgänge 0,2 seines Weges zurückgelegt hat. Es würde also bis dahin auch noch

frischer Dampf einströmen, und um dies zu verhindern, muſs dafür gesorgt werden,

daſs die selbstthätige Auslösung, wenn nicht früher, so doch bei g auf alle Fälle vor sich gehe. Aus diesem Grunde ist

in der Zeichnung des Diagrammes die den Weg der Hahnkante bezeichnende Linie von g bis l nur punktirt, weil

dieser Weg nie gemacht werden darf.

Selbstverständlich kann bei dem Einlaſsexcenter von einem Voreilungswinkel in dem

Sinne, wie man ihn durch die Zeuner'schen Schieberdiagramme zu bezeichnen gewohnt

ist, nicht mehr die Rede sein. Bei dieser Steuerung hat das Einlaſsexcenter eine

Drehung von 65° aus seiner Hubrichtung vollendet, wenn der Kolben sich im todten

Punkte befindet; das Excenter muſs also, um die zugehörigen Steuerungstheile in die

äuſserste Lage zu bringen, noch eine Drehung von 115° machen. Es ist deshalb wohl

richtiger, bei derartigen Anordnungen von einem Aufsteckwinkel des Excenters vor oder hinter der Kurbel, je nach den eingeschalteten Hebeln,

zu sprechen.

Aus dem Diagramm des Auslaſshahnes in Fig. 5 ist

der gleichmäſsige Ausschlag aus seiner Mittelstellung ersichtlich. Die langsame

Bewegung oder nahezu der Stillstand der nicht arbeitenden Corliſshähne ist hier

nicht vorhanden.

Wir haben den in Fig. 4 und

5 gegebenen Diagrammen die Dimensionen der (im Atlas des Werkes näher

dargestellten) Corliſsdampfmaschine zu Grunde gelegt. Die Kanalbreiten messen 18

bezieh. 23mm bei einer Länge von 320mm. Für den Einlaſshahn beträgt das lineare

Voreilen 1mm,5 für den Auslaſshahn 5mm; dabei wurde das Einlaſsexcenter (22mm Excentricität) mit 65° vor der Kurbel

aufgesteckt, dem Auslaſsexcenter (40mm,5

Excentricität) dagegen ein Voreilungswinkel von 11° gegeben.

Die betreffende Corliſsdampfmaschine wird von der Sangerhauser Maschinenfabrik als 30 pferdig bezeichnet.

Bei dieser Maschine beträgt die Bohrung des Cylinders 380mm, der Kolbenhub 750mm, und während die Kurbel 60 Umdrehungen in der Minute macht, nimmt der

Kolben eine mittlere Geschwindigkeit von 1m,5 in

der Secunde an. Da die eben angegebene Normalarbeit der Maschine bei 5at Dampfüberdruck im Cylinder ohne Condensation

bei 0,2 bis 0,25 und mit Condensation bei 0,1 bis 0,13 Cylinderfüllung geleistet

wird, kann dieselbe mithin bei gröſseren Füllungsgraden leicht um die Hälfte erhöht

werden.

Für den Dampfcylinder ist die allgemein gebräuchliche Form ohne

Dampfmantel gewählt worden. Die metallenen Blattspindeln in den Hähnen haben

Bearbeitungskanten, liegen also nicht mit der ganzen Fläche an. Oben in dem

Längskanal mündet das Dampfrohr von 100mm

Durchmesser oder 1/14 des Cylinderquerschnittes. Unten leitet ein kupfernes Rohr von 140mm Durchmesser oder ⅛ des Cylinderquerschnittes

den Abdampf zum Condensator.

Eine geschlossene Hintermutter mit flachem Gewinde hält den

zweitheiligen Kolben, der durch zwei guſseiserne Ringe mit eingelassener gemeinsamer

Feder gedichtet wird, auf dem zur Hälfte conischen Kolbenstangenende und die 59mm dicke Kolbenstange aus Guſsstahl ist in dem

guſseisernen Kreuzkopfe verkeilt. Letzterer erleidet in seinen cylindrischen

Führungen einen excentrischen Druck, weil die Kurbelstange 145mm von seiner Mittellinie entfernt angreift. Dem

entsprechend sind die Gleitstücke mit doppelter Keilnachstellung versehen.

Die Kurbelstange, welche 5,26mal so lang als die Kurbel und in der

Mitte 95mm dick ist, hat am Kreuzkopfzapfen (100mm lang und 75mm

Durchmesser) einen offenen, dagegen am Kurbelzapfen (100mm lang, 80mm Durchmesser) einen

geschlossenen Kopf.

Ein selbstständiges Guſsstück bildend, ist der Bajonetbalken, den

Cylinderdeckel etwas übergreifend, mit diesem an den Cylinder und mit dem

Kurbellager verschraubt. Die viertheiligen guſseisernen Lagerschalen, von 310mm Länge und 175mm Bohrung, sind mit 15mm starkem

Weiſsmetall ausgefüttert und die eine seitliche Schale kann durch zwei Kopfschrauben

nachgestellt werden.

In die guſseiserne Kurbel, welche auf der auf 172mm abgesetzten Welle mit einer nur 125mm langen Nabe sitzt und hart an das Lager stöſst,

ist der guſsstählerne Kurbelzapfen eingenietet. Die Kurbelwelle geht in gleicher

Stärke, 175mm Durchmesser, bis zum zweiten Lager

von 240mm Länge und 155mm Bohrung.

Vier Schrauben halten das zweitheilige Schwungrad in der Nabe,

während am Kranze die Verbindung durch eine eingelegte Schiene und zwei Keile

hergestellt wird. Bei 200mm Kranzbreite beträgt

der Durchmesser des Schwungrades, welches 6 Arme von elliptischer Form hat, 3400mm.

Wir begegnen hier auch dem neuerdings so viel genannten Buſs'schen Cosinusregulator, welcher von der 39mm starken Steuerwelle durch Kegelräder (16mm,5 Theilung) angetrieben wird und 298 Touren in

der Minute macht. Durch eine an seine Säule seitlich angeschraubte Oelbremse wird zu

heftiges Schwanken vermieden.

Sämmtliche Zugstangen der Steuerung sind durch Muffenverschraubung

justirbar gemacht und die Gelenke zur Erhöhung der Dauerhaftigkeit von Stahl

angefertigt. Die conischen Räder an der Kurbelwelle sowie bei der Steuerung haben

20mm,5 Theilung.

Die beschriebene Steuerung ist im Deutschen Reiche patentirt unter *Nr. 1696 und

Zusatz Nr. 1833 vom 7. October 1877 ab; die neueste Gestaltung der Construction ist

im Zusatzpatent Nr. 5917 (vom 24. October 1878 ab) dargestellt.

Tafeln