| Titel: | J. F. Taylor's direct wirkende Dampf- und hydraulische Presse für Baumwolle, Oel u.a. |

| Autor: | J. P. |

| Fundstelle: | Band 229, Jahrgang 1878, S. 122 |

| Download: | XML |

J. F. Taylor's direct wirkende Dampf- und hydraulische Presse für

Baumwolle, Oel u.a.

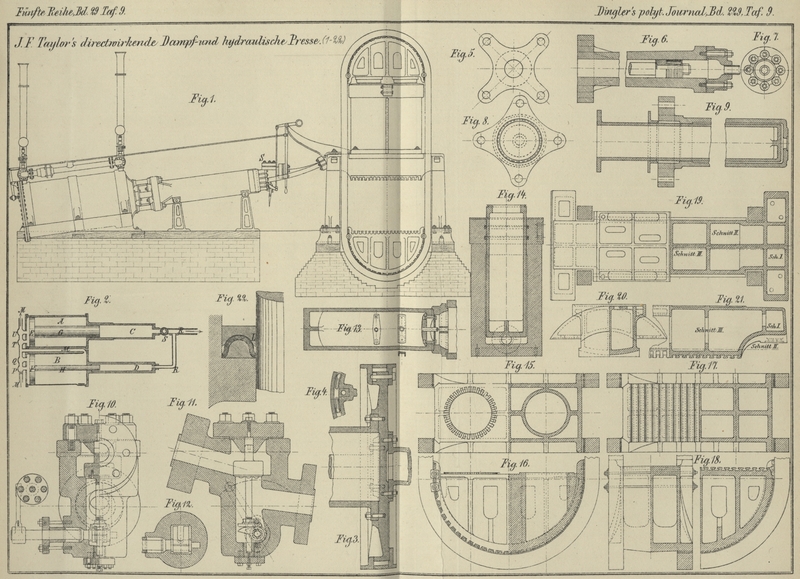

Mit Abbildungen auf Tafel 9.

Taylor's Dampf- und hydraulische Presse.

Nach Mittheilungen, welche von R. H.

Tweddell in der Institution of Mechanical

Engineers gemacht und im Engineering 1878 Bd.

25 S. 92 veröffentlicht worden sind, wird die Zahl der im vergangenen Jahre von Indien gelieferten

Baumwollballen auf 1434000 geschätzt und, alle Quellen inbegriffen, die Einfuhr nach

Europa auf 5290000 Ballen im durchschnittlichen Gewichte von 186k,5 der Ballen. Ein Ersparniſs von nur 1 Penny

Kostenaufwand zum Pressen des Ballens würde hierfür schon in runder Summe 440000 M.

betragen, in Wirklichkeit aber dürfte es das 4 bis 5fache erreichen. Es geht daraus

der hohe Werth zweckmäſsiger Vorrichtungen speciell zum Pressen der Baumwollballen

unzweideutig hervor, und ist deshalb jede Vereinfachung der zu diesem Zwecke

dienenden hydraulischen Pressen schon beachtenswerth, wenn man nur den europäischen

Baumwollhandel in Betracht zieht; dieser aber bildet nur einen Theil der

ausgedehnten Geschäfte, welche vom glücklichen Erfolge der hydraulischen Presse

abhängen. Eine solche Vereinfachung weist die im Nachstehenden beschriebene direct

wirkende Dampf- und hydraulische Presse auf. Um die Vortheile derselben hervortreten

zu lassen, ist es nothwendig, vorerst die bisher gebräuchliche Methode, das

Druckwasser unter den Preſskolben zu bringen, näher in Betracht zu ziehen.

Am gebräuchlichsten ist die Anwendung von Druckpumpen mit

verhältniſsmäſsig kleinem Kolbendurchmesser und Hub, durch Uebersetzung getrieben

und mit bedeutender Tourenzahl laufend. Abgesehen davon, daſs in diesem Falle eine

groſse Anzahl von Pumpen erforderlich ist, geht die Arbeit nur langsam von statten,

indem für jeden einfachen Hub des Preſskolbens oft einige hundert Pumpenhübe

nothwendig sind. In einem der günstigsten Fälle sind beispielsweise 1000 bis 1200

Pumpenhübe erforderlich, um einen einzigen Ballen zu pressen. Bei jedem Hub des

Pumpenkolbens aber schlagen Saug- und Druckventil auf ihren Sitz auf, daher die

Schwierigkeit der Erhaltung dichter Ventile begreiflich ist. Dazu kommen noch die

Arbeitsverluste in Folge der Reibung und die durch letztere bedingte Abnutzung der

Antriebsmechanismen. Diese Gründe veranlaſsten schon vor einiger Zeit die Einführung

mehr directer Wirkung mit entsprechender Reduction der Anzahl der arbeitenden

Bestandtheile. Von einigen Constructeuren wurden Accumulatoren angewendet, manchmal

in Verbindung mit Vorrichtungen zur Druckerhöhung, welche die Pumpenventile bei

Eintritt des höheren Druckes entlasteten; von anderen wurden direct wirkende

Dampfmaschinen mit Pumpen von gröſseren Dimensionen zur Anwendung gebracht, um die

durch den schnellen Gang bedingte Abnutzung zu vermeiden. Noch andere haben directen

Dampfdruck bis auf einen gewissen Weg des Preſskolbens und nur zum Schluſse

hydraulische Kräfte angewendet.

Die direct wirkende Dampf- und hydraulische Presse von J. F.

Taylor in Charleston (Nordamerika) vermeidet alle die genannten Uebelstände

und schlieſst überdies noch den Vortheil beschleunigter Arbeit und verminderten

Kostenaufwandes in sich. Fig. 1 Taf.

9 zeigt die Ansicht der direct wirkenden Dampfpumpe in Verbindung mit der

Baumwollpresse. Beide Maschinen sind hier unmittelbar neben einander gestellt. In

Wirklichkeit wird man die Dampfpumpe in die Nähe der Dampfkessel stellen und von

hier bis zu den Pressen reichende Druckrohre führen, um die Dampfleitungsrohre

möglichst kurz zu erhalten. Fig. 2 zeigt

einen Durchschnitt durch die Dampfpumpe. Man ersieht daraus die Anordnung der beiden

neben einander liegenden Dampfcylinder A und B und der mit diesen durch Verschraubung verbundenen,

in ihrer Verlängerung liegenden Pumpencylinder C und

D mit dem Pumpenkolben G und H, welche das Druckwasser durch das

Rohr R unter die Preſskolben der Baumwollpresse führen.

Die Fig. 3 bis 21 Taf. 9

zeigen die Details einer solchen Maschine nach Engineering, 1878 Bd. 25 S. 190, und zwar Fig. 3 bis

12 die Dampfpumpe und Fig. 13 bis

21 die Baumwollpresse.

Erfahrungsgemäſs kann die Arbeit des Preſskolbens in zwei Theile getheilt werden,

wovon der erste mit ⅚ des Hubes geringere Pressung und der zweite mit ⅙ des Hubes

groſse Pressung erfordert. Um dies auszunutzen, wurden von Taylor zwei Pumpenkolben und zwei Dampfkolben von gleichem Hube in

Anwendung gebracht. Die beiden Dampfkolben haben gleichen Durchmesser, die

Pumpenkolben G und H aber

sind in ihren Durchmessern verschieden. Die Kolbenflächen derselben erhalten sich

wie 5 : 1 und die Summe der Volume der von beiden Kolben bei einem ganzen Hube

verdrängten Wasser menge ist etwas gröſser als das zur Vollführung eines Hubes der

Preſskolben erforderliche Volum, um Wasserverluste innerhalb gewisser Grenzen

unschädlich zu machen. Ein Hub des Kolbens G bewirkt

demnach3/6 des

Hubes der Preſskolben, ein darauf folgender Hub des Kolbens H die Vollführung des letzten ⅙ des Hubes der Preſskolben und zwar mit

bedeutend verstärktem Drucke. Da die Durchmesser der beiden Dampfkolben E und F gleich groſs sind,

so wird unter Voraussetzung gleicher Dampfspannung auf den beiden Kolben G und H der gleiche totale

Dampfdruck lasten, somit der Wasserdruck auf die Flächeneinheit vor dem Kolben H 5mal so groſs sein als jener vor dem Kolben G. Sind nun die Druckrohre und die beiden

Pumpencylinder bei zurückgezogenen Dampfkolben (Fig. 2) und

eingeschobenen Preſskolben (Fig. 1) mit

Wasser vollständig gefüllt, so wird jede Bewegung der beiden Dampfkolben sofort eine

Bewegung der Preſskolben mit sich bringen, und umgekehrt wird der Abwärtsgang der

Preſskolben durch deren eigenes Gewicht und das Gewicht der anhängenden Preſstheile

auch das Zurückweichen der Dampfkolben zur Folge haben. Es sind daher für die Pumpen

keine Saug- und Druckventile nothwendig, weil stets dasselbe Wasser in Gebrauch

steht. Um jedoch während des Hubes des Kolbens H den

Cylinder C zu entlasten, ist bei S (Fig. 1 und

2) das in Fig. 10 bis

12 näher dargestellte Ventil eingeschaltet, welches mittels eines Hebels

geöffnet werden kann, um die Verbindung zwischen den Preiscylindern und dem

Pumpencylinder C herzustellen. Beim Abwärtsbewegen

dieses Hebels schlieſst sich das Ventil durch sein Eigengewicht.

Die beiden Dampf- und Pumpencylinder können vertical oder horizontal aufgestellt

sein; am besten ist es jedoch im vorliegenden Falle denselben eine kleine Neigung

wie in Fig. 1 zu geben, um die Abwärtsbewegung der Kolben im Augenblicke des

Dampfaustrittes zu erleichtern. Durch die Anwendung von zwei Pumpencylindern werden

einerseits kleinere Dimensionen für die auſserordentlich hohen Pressungen und

andererseits ökonomische Dampfausnutzung durch Expansion des Dampfes aus dem einen

Cylinder in den anderen erzielt. Bei Ingangsetzung der Maschine wird zuerst, ehe noch Baumwolle

in die Presse gebracht wurde, das Dampfventil P (Fig.

2) geöffnet und frischer Kesseldampf in den Cylinder B geleitet. Hierdurch wird der Kolben F vorgeschoben und der Cylinder B angewärmt. Ist F am Ende seines Hubes

angelangt, wobei die Preſskolben eine Strecke weit leer gehoben wurden, so wird P geschlossen und das Ventil Q geöffnet; durch dieses tritt der Dampf in das Rohr M und von hier auf die andere Seite des Kolbens F wieder in den Cylinder B

und treibt im Vereine mit dem Gewichte der Preſskolben und der darauf lastenden

Preſstheile den Kolben F wieder in seine

Anfangsstellung zurück. Wird jetzt ein Baumwollballen in die Presse gebracht und

nach Abschluſs von Q das Ventil T geöffnet, so tritt der Dampf aus dem Cylinder B in den Cylinder A über und treibt hier den

gröſseren Pumpenkolben G vorwärts, indem er auf das

Volum beider Dampfcylinder expandirt. Sobald der Pressungswiderstand dem Dampfdrucke

auf E das Gleichgewicht hält, schlieſst sich das Ventil

T selbstthätig durch sein Eigengewicht; darauf wird

wieder das Ventil P geöffnet. Es strömt neuerdings

frischer Kesseldampf in den Cylinder B und treibt den

Kolben F, somit den Kolben H vorwärts, wobei der Dampf von der Gegenseite dieses Kolbens vollständig

entweicht. Der verstärkte Druck vor dem Kolben H

schlieſst das Ventil S und vollendet die Pressung des

Baumwollballens, welche, wenn erforderlich, eine beliebig lange Zeit unterhalten

werden kann. Die in den Cylinder B geleitete Dampfmenge

tritt nach vollendeter Pressung wieder durch Q und M auf die Gegenseite des Kolbens F. Darauf wird das Auslaſsventil U und das Entlastungsventil S geöffnet, wodurch E in seine

Anfangsstellung zurückkehrt. Nun kann der gepreſste Ballen entfernt und ein neuer in

die Presse gebracht werden, wobei sich das Spiel der Kolben wiederholt, wie bei

jedem später in die Presse gebrachten Baumwollballen.

Die hier gezeichnete Baumwollpresse hat zwei Preſskolben in getrennt gegossenen und

nur durch Schrauben verbundenen Preſscylindern. Beide Kolben wirken nach aufwärts.

Die Cylinder stehen auf einem Querstücke, welches unterhalb derselben die obere

Preſsplatte bildet. Ueber beide Kolben ist ein oben halbkreisförmig abgerundetes

Querstück gelegt, das mittels aufgehängter schmiedeiserner Bügel den Druck der

Preſskolben auf ein ähnlich geformtes, oben als Preſsplatte gebildetes, unten in die

Bügel eingelegtes Querstück überträgt, auf welches der zu pressende Baumwollballen

aufgebracht wird. Fig. 14

zeigt einen Preſskolben und Preſscylinder im Durchschnitt und Fig. 13 den

Preſskolben im Anschlüsse an das obere Querstück; die Fig. 15 und

16 stellen das obere, Fig. 17 und

18 das untere Querstück dar, endlich Fig. 19 bis

21 das mittlere Querstück, auf welchem die beiden Preſscylinder

aufgeschraubt sind. Die Fig. 3 und

4 zeigen das Detail der Dampfkolben und der damit verschraubten

Pumpenkolben. In Fig.

3 ist der groſse Pumpenkolben im Durchschnitte dargestellt und der kleine

Pumpenkolben punktirt angedeutet. In Fig. 5 bis

7 ist der kleine Pumpencylinder mit dem zugehörigen Kolben im Detail und

in Fig. 8 und 9 der groſse

Cylinder mit dem zugehörigen Pumpenkolben gezeichnet.

Jeder der beiden Preſskolben hat 560mm Durchmesser, somit 2463qc

Kolbenfläche. Die Dampfcylinder haben 1420mm

Kolbendurchmesser und dem entsprechend jeder 15837qc Kolbenfläche. Bei einer Dampfspannung von 5k,7 auf 1qc beträgt daher der totale

Dampfdruck auf einen Kolben rund 89400k. Der

kleine Pumpenkolben hat 248mm Durchmesser, daher

483qc Kolbenfläche. Folglich beträgt der

Wasserdruck 89400 : 483 = 185k auf 1qc und der totale Druck auf beide Preſskolben 2 X

2463 X 185 = 911310k. Nach Abzug der zur

Ueberwindung der Reibungswiderstände und zum Heben der Last erforderlichen Kraft

wird jeder Ballen mit 860000k zusammengepreſst,

sobald die Dampfspannung im Cylinder B 5k,7 auf 1qc

beträgt.

Die Erzeuger solcher Pressen in Amerika garantiren das Pressen von

75 Ballen in der Stunde mit nicht mehr als 1t

Brennmaterialverbrauch auf 300 Ballen. Gewöhnlich überschreitet der Verbrauch an

Brennmaterial nicht 2k,7 oder an Kosten hierfür ½

Penny für den Ballen. Mit Zuhilfenahme dieser Pressen hat man in den Vereinigten

Staaten von Nordamerika, in Mobile, Augusta, Charleston und anderwärts, bis 80

Ballen in der Stunde gepreſst. Eine Firma hat sogar mehrere Stunden hinter einander

deren 93 zu Stande gebracht, und ein Versuch ergab 40 Ballen in 20 Minuten, also 120

Ballen in der Stunde. Es mag noch erwähnt sein, daſs von John F. Taylor bis nun schon ungefähr 35 ähnliche Pressen mit 300 bis

1500t Wasserdruck ausgeführt wurden.

Auſser für die Zwecke des Pressens der Baumwollballen werden solche Pressen auch noch

in vielen anderen Fällen, wie z.B. beim Oelpressen mit

Vortheil verwendbar sein. In letzterem Falle kommt namentlich der Vortheil dieser

Pressen in Betracht, daſs man den Druck beliebig lang erhalten kann, da keinerlei zu

Druckverlusten Anlaſs gebende Ventile vorhanden sind und bei geringen

Wasserverlusten durch den constant wirkenden Dampfdruck die Pressung dennoch

erhalten bleibt. Von Tweddell in Westminster, welcher

Mitinhaber des Patentes auf dieses Preſssystem ist, wurde dasselbe auch bereits zum

Betriebe der stärkeren seiner hydraulischen Werkzeugmaschinen zur Anwendung gebracht und auf der Pariser

Weltausstellung vorgeführt; es steht zu erwarten, daſs diese Pressen mit Rücksicht

auf ihre bedeutenden Vorzüge auch anderwärts bald Eingang finden werden.

Wir fügen hier noch eine Bemerkung bei, welche von Tweddell gelegentlich einer Besprechung über die Wilson'sche hydraulische Baumwollpresse, welche im Engineer, 1877 Bd. 44 S. 329 abgebildet und beschrieben ist, nach dieser

Quelle in der Institution of Mechanical Engineers

bezüglich der Anwendung von Lederstulpen bei hydraulischen Pressen gemacht wurde.

Tweddell bemerkte, daſs bei einer Pressung von

140k auf 1qc

Lederstulpen keine besonderen Dienste mehr leisten, daſs dagegen Hanfpackung ganz

geeignet ist, so hohen Pressungen zu widerstehen. Bei dem Hochdruckkolben der Taylor'schen Presse ist deshalb auch Hanfpackung zur

Anwendung gebracht, welche durch die Mutter angezogen wird, die den Kolben auf der

Kolbenstange festhält. Das Detail hierfür ist in Fig. 6

ersichtlich. Davey fügte dem bei, daſs bezüglich der

Haltbarkeit der Ledermanchetten sehr viel davon abhängt, in welcher Weise diese

angewendet werden. Wenn die Lederstulpen durch einen Sattelring gut gestützt und

durch einen darüber gelegten ausgehöhlten Ring gut bedeckt werden, wie Fig.

22 zeigt, so können dieselben einer sehr hohen Pressung widerstehen,

insbesondere dann, wenn die Fläche unterhalb des Deckringes und zwischen dem

Cylinder und Preſskolben groſs ist. Bei anderer Stützung bricht der Lederstulpen

gewöhnlich bei L (Fig.

22).

J. P.

Tafeln