| Titel: | Bleiverhüttung in Mechernich. |

| Fundstelle: | Band 222, Jahrgang 1876, S. 251 |

| Download: | XML |

Bleiverhüttung in Mechernich.

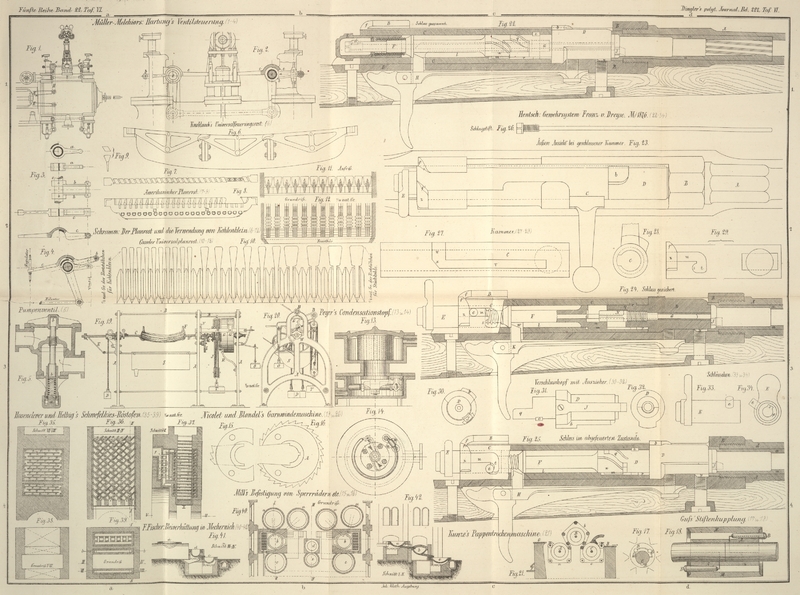

Mit Abbildungen auf Taf.

VI [b/4].

Bleiverhüttung in Mechernich.

Im hannoverschen Bezirksvereine deutscher Ingenieure berichtete F. Fischer unter Vorlegung der betreffenden Erzproben über

eine Excursion der Hauptversammlung des Ingenieurvereins in Aachen nach Mechernich,

speciell über die dortige Bleiverhüttung. Danach werden die aus den separaten

Knotten im Pochwerke gewonnenen reinen Erze in der 1869 dem Betriebe übergebenen Bleihütte

verarbeitet. Nach Mittheilung des Betriebsdirectors H. Jäger betrugen 1874 die vom östlichen Theile der Concession zur Hütte

gelieferten Erze 17489832k mit 60,1 Proc.

Blei und 186g Silber in der Tonne Blei, aus

dem westlichen Theile 3018032k mit 56,2

Proc. Blei und 243g Silber; außerdem wurden

angekauft 2145590k Erze mit 69,0 Proc. Blei

und 650g Silber in 1t Blei. Die Erze sind reine Bleiglanze mit

nur wenig Kupfer und Antimon, Quarz und Thon; Weißbleierz ist selten. Außerdem

wurden im J. 1874 noch 931042k

Aufbereitungsabgänge des frühern Bergbaues, sogen. alter Letten, mit 19 Proc. Blei

und 250g Silber in 1t Blei verarbeitet. Die Production betrug

in demselben Jahre 12670806k Blei, 3152k Silber und 39,148k Kupferstein. Ferner wurden von der

Gesellschaft 1500000k Glasurerz

abgegeben.

Die Erze werden in doppelsohligen Flammöfen geröstet; bei einem Fassungsraume des

Ofens von 50 bis 55t Erz und einer

Production von 8 bis 10t Röstgut in 24

Stunden verweilt das Erz 5 bis 6 Tage in dem beständig gefüllt gehaltenen Ofen und

wird unter fortwährendem Durchrühren dem Feuer langsam näher gebracht. Der

Kohlenverbrauch beträgt durchschnittlich 15 Proc. des erhaltenen Röstgutes. Das von

6 zu 6 Stunden abgelassene Röstgut bildet eine gleichartige, glasige Masse und ist,

wie folgende Analyse zeigt, fast schwefelfrei.

Roherz

Röstgut

Proc.

Proc.

Blei

60,40

62,08

Kupfer

0,17

0,14

Antimon

0,07

0,08

Silber

0,0105

–

Eisen

0,80

0,56

Nickel

0,10

–

Zink

0,15

–

Kalk

0,88

1,28

Thonerde

3,60

4,24

Kieselsäure

22,05

22,77

Schwefel

9,72

0,60.

Die gerösteten Erze werden dann in entsprechender Weise in Schachtöfen

niedergeschmolzen.

Die Entsilberung des Werkbleies geschieht durch Einrühren von ZinkUeber die Entsilberung des Bleies mit Zink siehe: Corduré 1867 184 375 Blagden 1867 186 474.

Flack 1868 187

180. Bergholz 1869 193

226 Wedding 1868 189

232. 1869 193 518. 1870 198 214. Balling * 1870 198 52., Abkühlen der Mischung und Abheben der erstarrten Krusten bis zum Erscheinen von

Bleikrystallen. In vier großen flachen Kesseln a (Fig. 40 bis

42) von

18 bis 19t Blei Fassung werden erst 0,94

Proc. Zink, dann 0,13 Proc., zusammen also 1,07 Proc. des Werkbleies zugesetzt. Das

bis auf 0,0005 bis 0,0006 Proc. Silber entarmte Blei wird durch mit Hebelschieber

versehene Abflußrohre in zwei Flammöfen b (je einer für

zwei Entsilberungskessel) abgelassen und hier durch Wasserdampf affinirt. Die

Zink- und Antimonkrätzen werden abgehoben; das raffinirte Blei wird dann in

den Gießkessel c abgelassen und von hier in Formen

geschöpft. Die Anlage liefert nach Jäger's Angabe täglich

40t Handelsblei; in 21 Betriebstagen

des Januar 1875 wurden sogar 1150t

Handelsblei producirt. Das erhaltene Blei zeichnet sich durch große Reinheit

aus.

Der Zinkschaum wird in den Saigerkesseln d und e, welche ebenfalls etagenförmig liegen, ausgesaigert.

Das abfließende silberhaltige Blei geht zur Entsilberung zurück, der zurückbleibende

Reichschaum wird auf Kupferstein und Blicksilber verarbeitet. (Zeitschrift des Vereins deutscher

Ingenieure, 1876 S. 308.)

Tafeln